Изобретение относится к полупроводниковой технике, в частности к технологии изготовления эпитаксиальных структур и полупроводниковых приборов.

Целью изобретения является улучшение качества эпитаксиальных структур за счет повышения однородности распределения легирующей примеси в эпитаксиальном слое и уменьшения в нем плотности дефектов кристаллической решетки.

Для реализации эффекта геттерирования в процессе высокотемпературной обработки необходимо, как известно, наличие в объеме пластины или на ее обратной стороне слоя с высокой плотностью дефектов. Более того, известно, что наличие одних преципитатов без элементов пластической деформации, как правило, недостаточно для обеспечения эффективного геттерирующего процесса.

Ионная имплантация легких атомов является тем методом, который позволяет ввести примесь в глубину подложки, оставив беспримесной приповерхностную область. Однако использование в качестве имплантационного углерода, как показали наши эксперименты, приводит при последующих отжигах или к очень слабой преципитации, или в ряде случаев дефектный слой вообще не формируется. Дальнейшие эксперименты позволили установить, что ионное легирование углеродом при дозах 100-250 мкКл/см2 в кремний, выращенный методом зонной плавки, т.е. с низким содержанием кислорода ([Оi]≅ 5˙1016 см-3) при последующих высокотемпературных отжигах или при эпитаксиальном наращивании не приводит к формированию слоя приципитатов. Увеличение дозы при легировании углеродов (Д= 300-350 мкКл/см2) - нецелесообразно, так как при последующих термообработках наблюдается дефектообразование на самой рабочей поверхности пластин. В то же время ионное легирование углеродом при дозах Д=100-200 мкКл/см2 в стандартный кремний, выращенный методом Чохральского, т.е. с содержанием кислорода: [Oi]=8-9˙1017cм-3, на последующих стадиях термообработок вызывает формирование в объеме, на некоторой глубине слоя преципитатов, причем установлено экспериментально, что чем выше содержание кислорода, тем выше получается плотность дефектов в этом слое. Это позволяет предположить, что идет преципитация не самого углерода, а наличие углерода способствует преципитации кислорода.

Исследование приповерхностного слоя кремния, ионнолегированного углеродом и кислородом при указанных дозах и энергиях, показало, что последующие высокотемпературные отжиги стабильно приводят к формированию слоя преципитатов, причем при более длительных отжигах (время 3-4 ч, Т=1200оС), преципитаты начинают трансформироваться с образованием дислокационных петель, что очень важно для обеспечения геттерирующего эффекта. Ионное легирование одним кислородом, как правило, не дает такого эффекта: сильная преципитация начинается при дозах Д≥350-400 мкКл/см2, однако при этих дозах практически нельзя получить свободную от дефектов приповерхностную зону: образование выделений второй фазы начинается прямо с поверхности. В то же время ионное легирование углеродом и кислородом при указанных дозах и энергии Е=260-400 кэВ позволяет при отжигах получать бездефектный приповерхностный слой толщиной 0,4-0,45 мкм, хотя можно было опасаться диффузии С и О2 из слоя с максимальной концентрацией примеси.

Анализ методом масс-спектрометрии вторичных ионов (МСВИ) образцов, легированных только ионами углерода, и образцов, легированных последовательно ионами углерода и кислорода, свидетельствует, что в последнем случае имеет место так называемая восходящая диффузия - диффузия против градиента концентрации: пик углерода стягивается при четко фиксируемом росте максимальной концентрации этой примеси. Такая диффузия возможна лишь при условии, если в качестве химической движущей силы выступает пространственная неоднородность потенциала химического взаимодействия между атомами углерода и кислорода. Следовательно, наличие атомов углерода способствует кластеризации (образованию кислородно-кремниевых преципитатов), что является необходимым условием геттерирования. Пространственное сужение профиля ионов углерода приводит к "очищению" приповерхностных объемов пластины от тонких структурных дефектов, что также благоприятно сказывается на эффекте геттерирования.

Правомерность факта изменения характера перераспределения профиля углерода при отжигах в случае дополнительного легирования кислородом подтверждается картинами распределения дефектов по глубине образцов на пластинах по-разному легированных, которые анализировались с помощью методики изготовления сферических шлифов и их селективного травления.

Установлено, что увеличение дозы кислорода с 200 мкКл/см2 до 400 мкКл/см2 приводит к сужению зоны с преципитатами, причем плотность их в этом слое растет, и к расширению чистой зоны у поверхности. Наличие этой чистой зоны позволяет в процессе эпитаксиального наращивания получить эпитаксиальный слой без таких структурных дефектов, как дислокации, дефекты роста, дефекты упаковки, при этом на глубине 0,45-0,6 от границы раздела эпитаксиальный слой - подложка формируется слой с высокой плотностью преципитатов и дислокационными элементами призматического выдавливания, наличие которых подтверждает электронно-микроскопические исследования; дислокационные элементы усиливаются с ростом времени отжига и в основном обеспечивают геттерирующий эффект.

Дозы имплантации по кислороду в заявляемом способе подобраны таким образом, чтобы они удовлетворяли следующим двум условиям:

1. Дозы должны быть такими, чтобы максимум скорости зарождения преципитатов, рассчитанный по теории гомогенного зарождения, сдвигался с высокотемпературную область: 1100-1200оС, а плотность преципитатов значительно превышала характерную плотность преципитатов, образующихся в кремнии, выращенном по Чохральскому.

2. Дозы должны быть такими, чтобы еще не происходила аморфизация кремния.

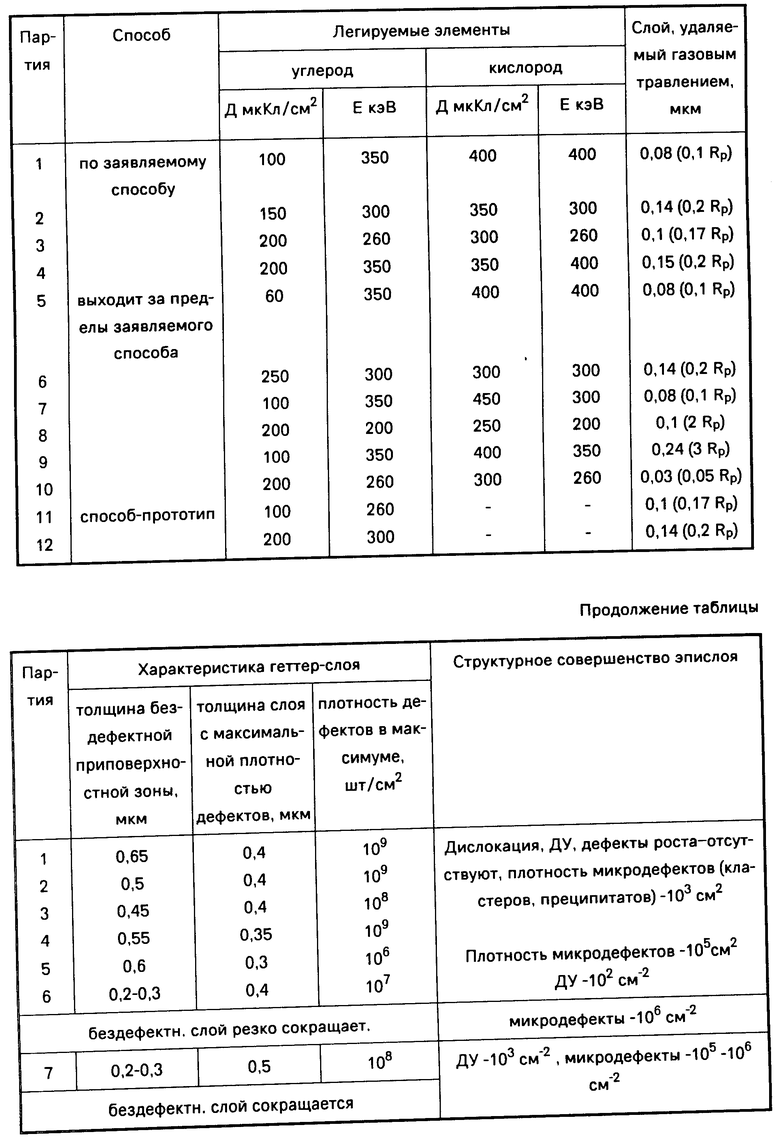

При указанных дозах в процессе последующих термообработок или эпитаксиального наращивания образуется слой преципитатов высокой плотности при чистой бездефектной зоне у поверхности, или у границы раздела эпитаксиальная пленка-подложка (в таблице даны характеристики геттерирующего приповерхностного слоя после наращивания на ионнолегированных образцах эпислоя толщиной 2,5-3 мкм. Анализ приповерхностных слоев проводился на сферических шлифах после их селективного травления).

Уменьшение дозы кислорода менее 300 мкКл/см2 при указанных дозах углерода требует более длительных последующих термообработок для формирования слоя преципитатов высокой плотности, что нетехнологично, а увеличение дозы кислорода более 400 мкКл/см2 вызывает сокращение бездефектной зоны даже при малых временах последующих отжигов (таблица).

Значения энергий, при которых проводится имплантация углеродом (Е= 260-350 кэВ) по заявляемому способу определяется, с одной стороны, условием получения бездефектного, достаточно широкого приповерхностного слоя, который стабильно сохранялся бы и после газового травления и на котором непосредственно и идет эпитаксиальное наращивание, а с другой стороны, требованием технологичности процесса: слишком высокие энергии трудно реализуются на практике.

Условие совпадения длины пробегов кислорода и углерода вызвано тем, что в этом случае удается формировать узкий приповерхностный геттерирующий слой. Изменение энергии легирования кислородом таким образом, чтобы максимум концентрации залегированного кислорода сдвигался к рабочей поверхности подложки относительно максимума концентрации углерода, приводит к сокращению ширины бездефектной зоны у поверхности, что нежелательно. Изменение энергии легирования кислородом таким образом, чтобы пик концентрации кислорода был сдвинут на глубину материала относительно пика углерода, приводит к снижению максимальной плотности преципитатов в дефектном слое.

При энергиях Е=300 кэВ средние проецированные пробеги ионов углерода и кислорода практически совпадают, а при более высоких значениях для создания совпадения длин пробегов ионов этих двух элементов должно соблюдаться условие: Ео=1,1-1,2 Ес.

В предлагаемом изобретении дополнительное введение ионнолегирования кислородом в технологический цикл формирования эпитаксиальных слоев проявляет новое физическое свойство - обеспечивает изменение процесса преципитации в приповерхностном слое подложек при последующих высокотемпературных обработках: резко ускоряет процесс образования кислородных преципитатов, приводит к сужению пика углерода, обеспечивая получение достаточно широкой бездефектной зоны. Более того, сужение пика углерода при двойном легировании кислородом и углеродом свидетельствует о изменении физики процессов, определяющих дефектообразование в материале.

Технология эпитаксиального наращивания на кремнии практически всегда включает процесс газового травления, обеспечивающий очистку поверхности перед эпитаксиальным наращиванием. Проведение газового травления необходимо и в предлагаемом варианте в целях очистки, однако в заявляемом варианте накладывается определенное условие, оговаривающее возможную толщину удаляемого в процессе газового травления слоя материала: он должен составлять: 0,1-02 Rр, где Rр - средний проецированный пробег ионов кислорода и углерода. Именно при этом условии, как экспериментально было показано, удастся получить чистый бездефектный слой у поверхности подложки и наиболее совершенные зпитаксиальные пленки. При указанных энергиях ионного легирования углеродом Rр составляет 0,5...0,8 мкм. В случае удаления при газовом травлении <0,1Rp процесс газового травления становится нестабильным и очистка поверхности может не произойти. В случае удаления слоя толщиной более 0,2 Rp слишком утоняется остающийся бездефектный слой, на который и идет непосредственно эпитаксиальное наращивание. Это может привести к ухудшению качества наращиваемого эпитаксиального слоя.

Возможность стабильного улучшения качества геттера для эпитаксиальных структур за счет введения предлагаемых признаков свидетельствует о том, что предлагаемое изобретение может обеспечить большой технический эффект.

П р и м е р ы. В соответствии с предложенным способом были изготовлены кремниевые эпитаксиальные структуры с внутренним геттером. С этой целью из слитков кремния, выращенного методом Чохральского, марки КЭС 0,01, изготавливались пластины - подложки диаметром 60 мм с ориентацией рабочих поверхностей (111) с отклонением в 2...3о в направлении 110 и с финишной химико-механической полировкой рабочих поверхностей суспензией на основе аэросила. Все пластины, подготовленные таким образом, были разделены на 14 партий. Пластины 4 партий подвергались ионному легированию в соответствии с заявляемым способом.

П а р т и я 1. В рабочие поверхности пластин-подложек проводилось ионное легирование углерода с дозой Д=100 мкКл/см2 и энергией Е=350 кэВ, а затем ионное легирование кислородом с дозой Д=400 мкКл/см2 и энергией Е=400 кэВ; при таких энергиях глубины залегания слоев с максимальными концентрациями углерода и кислорода совпадают.

П а р т и я 2. Ионное легирование в рабочие поверхности пластин проводились при следующих дозах: углерод - Д=150 мкКл/см2, Е=300 кэВ, кислород - Д=350 мкКл/см2, Е=300 кэВ.

П а р т и я 3. Углерод Д=200 мкКл/см2, Е=250 кэВ, кислород: Д=300 мкКл/см2, Е=260 кэВ.

П а р т и я 4. Углерод Д=200 мкКл/см2, Е=350 кэВ, кислород - Д=350 мкКл.см2, Е=400 кэВ.

На пластинах партий 5-10 дозы и энергии ионного легирования выходили за пределы заявляемого способа (таблица).

На пластинах партий 11-12 делалось только ионное легирование углерода при дозах и энергиях, указанных в таблице.

Пластины партии 13 вообще не подвергались операции ионного легирования.

Пластины всех партий поступали на операцию очистки в перекисно-аммиачном растворе (ПАР) следующего состава: Н2О2:NH4ОН:Н2О=8:1:1, промывки в проточной деионизованной воде и сушки на центрифуге. Далее пластины всех партий поступали на операцию эпитаксиального наращивания, которая проводилась хлоридным методом, при этом пластины в камере установки располагались таким образом, чтобы на каждом ярусе были пластины из разных партий. Перед эпитаксиальным наращиванием проводилось газовое травление в среде: НСl +Н2 для снятия слоя толщиной, указанной в таблице. Было проведено два процесса, в первом случае удалялся газовым травлением слой 0,08-0,1 мкм, во втором 0,14-0,15 мкм, а также еще два процесса, когда удалялись слои: 0,24 мкм и 0,02-0,03 мкм. Процесс эпитаксиального наращивания проводился при Т=1100... 1200оС таким образом, чтобы нарастить пленки толщиной 2,5...3 мкм при сопротивлении эпислоя ρ=0,65-0,70 Ом˙см.

Полученные таким образом эпитаксиальные структуры на пластинах всех партий подвергались окислению при режимах, которые соответствуют режимам первой операции приборного цикла: Т=1200оС в течение 1 ч, в атмосфере сухого кислорода; часть пластин из всех партий дополнительно отжигались при этой же температуре в течение 3 ч для проверки работы геттера при приборных термообработках. Выросший при этом окисел с эпитаксиальных структур удалялся химическим путем. Подготовленные таким образом эпиструктуры поступали на исследование качества эпитаксиальных пленок. Для этих целей, во-первых, на двух пластинах от каждой партии изготавливались сферические шлифы с максимальной глубиной 5 мкм и осуществлялось травление образцов со шлифами в травителе Сиртля, а затем под оптическим микроскопом изучались на шлифах картины распределения дефектов по глубине.

Результаты исследования сведены в таблицу.

Установлено, что только на структурах, изготовленных по заявляемому способу, в объеме материала подложки на глубине 0,45-0,6 (таблица) от границы эпислой подложка имеется геттерирующий слой дефектов с высокой плотностью, причем после отжига 1 ч значения плотностей дефектов даны в таблице, а после 3 ч отжига плотность дефектов в слое значительно снижается, однако весь слой не исчезает: частично исчезают преципитаты, а появляются дислокационные петли, что свидетельствует о пролонгированном во времени действия формируемого геттера. В случае, когда забивался один углерод (способ-прототип), геттерирующий слой уже после первого часа отжига или отсутствовал совсем, или плотность дефектов в нем была очень низкой.

Таким образом, как показали исследования, при соблюдении режимов формирования геттера, в соответствии с изобретением в объеме пластины формируется качественный геттерирующий слой. Выход режимов за пределы заявляемого способа в сторону изменения режимов ионного легирования или глубины слоя, удаляемого газовым травлением, приводит или к резкому снижению плотности дефектов в геттере, или к выходу дефектного слоя практически на границу эпислой-подложка (таблица).

Во-вторых, проводилось селективное травление в травителе Сиртля в течение первого окисления разных партий и под оптическим микроскопом подсчитывалась плотность микродефектов пленки (таблица). Как видно из таблицы, пленки, полученные по заявляемому способу, практически бездефектны. Наблюдаются только отдельные микродефекты. В то же время на эпитаксиальных пленках, изготовленных по способу-прототипу, наблюдается как высокая плотность микродефектов, так и наличие дислокаций и мелких дефектов упаковки.

Таким образом, как показали исследования, заявляемый способ обеспечивает стабильное резкое снижение плотности структурных дефектов эпитаксиальных пленок. Выход режимов за пределы заявляемого способа приводит к значительному ухудшению структуры пленки (таблицы).

На эпитаксиальных пленках всех партий после часового отжига в окислительной среде методом высокочастотных вольт-фарадных характеристик с помощью ртутного зонда снимались профили концентрации носителей по глубине эпитаксиальных пленок (предварительно в НF удалялся окисел).

Характер кривых свидетельствует , что в процессе окисления и самого роста эпислоя на пластинах разных партий работают разные геттеры: в эпиструктурах без ионного легирования в качестве геттера выступает сама граница эпислой-подложка. Она оттягивает с поверхности и из объема эпитаксиального слоя быстродиффундирующие примеси, собственные точечные дефекты, поэтому вблизи раздела эпитаксиальный слой-подложка концентрация собственных носителей в пленке резко меняется. В случае формирования под поверхностью пластины-подложки дефектного слоя, он оказывает более сильный геттерирующий эффект, чем граница раздела эпислой-подложка и изменения концентрации носителей в пленке практически не происходит. В случае ионного легирования одного углерода, геттерирующий эффект оказывается недостаточным. Таким образом, как свидетельствует эксперимент, при соблюдении режимов формирования эпитаксиальных структур в соответствии с изобретением наблюдается значительное улучшение электронно-физических свойств эпитаксиальных пленок; возможно получить очень однородные поρ пленки по глубине.

Таким образом, как показали эксперименты, использование изобретения обеспечивает улучшение качества эпитаксиальных структур за счет повышения однородности распределения легирующей примеси в эпитаксиальном слое и уменьшения в нем плотности дефектов кристаллической решетки.

Технико-экономическая эффективность предлагаемого способа изготовления кремниевых эпитаксиальных структур по сравнению со способом-прототипом заключается в возможности повышения процента выхода приборных структур за счет стабильного обеспечения улучшения качества эпитаксиальных структур.

Предлагаемый способ может быть реализован на серийных заводах полупроводниковой отрасли.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОСОВЕРШЕННЫХ КРЕМНИЕВЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР СО СКРЫТЫМИ n-СЛОЯМИ | 2003 |

|

RU2265912C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР | 1985 |

|

SU1422904A1 |

| СПОСОБ ПОДГОТОВКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2110115C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ЭПИТАКСИАЛЬНЫХ СЛОЕВ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1999 |

|

RU2176422C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЭФФЕКТИВНОГО ВНУТРЕННЕГО ГЕТТЕРА В МОНОКРИСТАЛЛИЧЕСКИХ БЕЗДИСЛОКАЦИОННЫХ ПЛАСТИНАХ КРЕМНИЯ | 2012 |

|

RU2512258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТЕКТОРА КОРОТКОПРОБЕЖНЫХ ЧАСТИЦ | 2008 |

|

RU2378738C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 2010 |

|

RU2445722C2 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1996 |

|

RU2119693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 2013 |

|

RU2539789C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2001 |

|

RU2224330C2 |

Изобретение относится к полупроводниковой технике, в частности к технологии изготовления эпитаксиальных структур и полупроводниковых приборов. Цель изобретения - улучшение качества эпитаксиальных структур за счет повышения однородности распределения легирующей примеси в эпитаксиальном слое и уменьшения в нем плотности дефектов кристаллической решетки. Из слитка монокристаллического кремния изготавливают подложки с финишной химико-механической полировкой рабочих поверхностей на основе аэросила. В рабочую поверхность проводят имплантацию ионов углерода дозой 100-200 мкКл/см2 с энергией 260-350 кэВ. Затем проводят имплантацию ионов кислорода дозой 300-400 мкКл/см2 с энергией, обеспечивающей совпадение средних проецированных пробегов ионов кислорода и углерода. После имплантации проводят очистку пластин в перекисно-аммиачном растворе, промывку и сушку. Далее проводят газовое травление в среде HCl+H2 для удаления слоя толщиной (0,1-0,2)Rp, где Rp - средний проецированный пробег ионов. После этого хлоридным методом наращивают эпитаксиальную пленку толщиной 2,5-3 мкм. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР С ВНУТРЕННИМ ГЕТТЕРОМ, включающий имплантацию ионов углерода дозой 100 - 200 мкКл/см2 в рабочую поверхность пластины, газовое травление и эпитаксиальное наращивание, отличающийся тем, что, с целью улучшения качества эпитаксиальных структур за счет повышения однородности распределения легирующей примеси в эпитаксиальном слое и уменьшения в нем плотности дефектов кристаллической решетки, имплантацию ионов углерода проводят с энергией 260 - 350 кэВ, перед газовым травлением дополнительно проводят имплантацию ионов кислорода дозой 300 - 400 мкКл/см2 с энергией, обеспечивающей совпадение средних проецированных пробегов ионов кислорода и углерода, а газовым травлением удаляют слой толщиной (0,1 - 0,2) Rp, где Rp - средний проецированный пробег ионов.

| Немцев Г.З | |||

| Перераспределение точечных дефектов в пластинах кремния с помощью внутреннего геттера | |||

| - Диссертация на соискание степени к.т.н | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-03-27—Публикация

1990-03-11—Подача