Изобретение относится к области силовой микроэлектронной техники, а более конкретно, к способам изготовления полупроводниковых p-i-n структур на основе системы GaAs-GaAlAs методами жидкостной эпитаксии.

Преимущества системы GaAs-GaAlAs для задач силовой электроники принципиально могут быть реализованы при использовании многослойных p-i-n-структур с протяженной высокоомной i-областью, которая обеспечивает высокие значения обратного пробивного напряжения (Uобр.).

Для получения p-i-n структур GaAs-GaAlAs с протяженной высокоомной i-областью, наиболее подходит метод жидкофазной эпитаксии (ЖФЭ) в варианте, когда в качестве легирующих компонентов используют оксиды галлия и кремния [Крюков В.Л., Крюков Е.В., Меерович Л.А., Стрельченко С.С., Стрельченко С.С., Титивкин К.А. - Перспективная технология получения высоковольтных p-i-n структур GaAs-GaAlAs для силовой электроники / Наукоемкие технологии 2014, №2, стр. 42-46].

Одним из ключевых параметров для многих типов полупроводниковых приборов, особенно для приборов мощной импульсной и высокочастотной техники является величина прямого падения напряжения при рабочем токе. Этот параметр вместе с эффективностью теплоотвода определяют тепловые потери приборам, следовательно, его рабочую температуру и предельную плотность тока.

Наиболее простым и эффективным способом снижения величины прямого падения напряжения является уменьшение общей толщины структуры. А наилучшим способом повышения эффективности процесса отвода тепла является максимальное приближение основного источника выделения тепла (в нашем случае высокоомной области c p-n-переходом к поверхности внешнего теплоотвода (корпуса прибора). Для системы GaAs-GaAlAs это особенно актуально, так как коэффициент теплопроводности  подложки GaAs имеет относительно низкие значения -0,46 Вт/(м⋅град) по сравнению с традиционным материалом силовой электроники кремнием, у которого

подложки GaAs имеет относительно низкие значения -0,46 Вт/(м⋅град) по сравнению с традиционным материалом силовой электроники кремнием, у которого  1,3 Вт/(м⋅град).

1,3 Вт/(м⋅град).

Известен (RU, патент 2297690, опубл. 20.04.2007) способ изготовления полупроводниковой гетероструктуры методом жидкофазной эпитаксии, включающий выращивание эпитаксиального слоя заданной толщины h0, рассогласованного по параметру решетки с материалом подложки. По этому способу выращивают гетероэпитаксиальную структуру, в которой толщина h0 и параметр решетки слоя соотносятся таким образом, что превышаются критические величины напряжений из-за несоответствия постоянных решетки слоя и подложки, на которой производится рост, приводящие к началу пластической деформации данного упругодеформированного слоя. При этом напряжения в структуре не достигают величин критических скалывающих напряжений, приводящих к интенсивной пластической деформации и, соответственно, к неэпитаксиальному, немонокристаллическому росту или механическому разрушению этого слоя. Структуры, полученные по этому способу, имели высокие параметры быстродействия - время выключения диода (reverse recovery time) составило 5-10 нс.

Недостатком известного способа следует признать тот факт, что одновременно с улучшением быстродействия наблюдались относительно низкие значения обратного пробивного напряжения (250-450 В) и высокое прямое падение напряжения 2.5 В при токе 0.5 А. Т.е. по этому способу не удается достичь максимально эффективной совокупности характеристик, требуемой для силовых приборов.

Известен (US, патент 5733815, опубл. 31.03.1998) способ получения высоковольтных p-i-n структур GaAs методом жидкофазной эпитаксии, включающий нагрев исходной шихты до образования насыщенного раствора-расплава ее компонентов, взаимодействие раствора-расплава с газовой смесью, включающий водород, пары воды и продукты реакций между водородом и парами воды с раствором-расплавом и с двуокисью кремния для формирования необходимого состава раствора-расплава, осуществление контакта подложки с полученным раствором-расплавом, последующее принудительное охлаждение для выращивания эпитаксиального слоя GaAs. Эпитаксиальный слой, полученный по этому способу из одного раствора-расплава, т.е. в одном технологическом цикле, сразу имеет готовую p-i-n структуру, включающую слаболегированные р.- и n.-области и протяженную высокоомную i-область с концентрацией носителей заряда менее чем 1012 см-3. Формирование такой структуры производят в кварцевой кассете за счет контролируемого введения паров воды в ростовую камеру во время процесса. Наличие в реакторе паров воды вызывает совокупность обратимых химических реакций между водой, кварцем (диоксидом кремния) и компонентами раствора-расплава. В результате протекания этих реакций, в эпитаксиальный слой вводятся глубокие рекомбинационные центры, которые, с одной стороны, обеспечивают компенсацию мелких фоновых примесей с получением высокоомной i-области, а с другой стороны, эффективно снижают время жизни ННЗ. Используя этот способ выращивания эпитаксиальной структуры, удается уменьшить эффективное время жизни ННЗ заряда для GaAs p-i-n диодных структур до 15-60 нс, что соответствует времени выключения диода 30-70 нс при обратных напряжениях 500-2000 В.

Данный известный способ позволяет получать высоковольтные быстродействующие GaAs p-i-n структуры и силовые диоды на их основе, существенно превосходящие по совокупности основных параметров лучшие кремниевые аналоги. Тем не менее рассмотренный способ обладает рядом принципиальных недостатков, особенно в условиях массового производства. Он мало пригоден к промышленному производству, результаты зависят от конструкции используемой оснастки, от степени легирования исходной подложки, полученные структуры имеют ограничения по быстродействию p-i-n структуры, а также обладают невысокими обратными пробивными напряжениями.

Наиболее близким к заявляемому техническому решению является способ (RU, патент 2488911, опубл. 27.07.2013) изготовления полупроводниковой p-i-n структуры на основе соединений GaAs-AlGaAs методом жидкостной эпитаксии. Данный способ позволяет с использованием процесса выращивания в обезвоженной атмосфере путем предварительного введения в исходную шихту в определенных количествах, как минимум, двух дополнительных твердых компонентов, представляющих собой диоксид кремния и оксид галлия (III), в едином технологическом цикле получить многослойную полупроводниковую структуру GaAs-GaAlAs, представляющую собой композицию трех последовательных эпитаксиальных слоев GaAs или GaAlAs на подложке GaAs р+-типа проводимости, состоящей из буферного слоя р-типа проводимости, рабочего высокоомного p--i-n--слоя и контактного n+-слоя. После процесса эпитаксии по данному способу общая толщина структуры составляет величину 520-580 мкм, при этом 450 мкм приходится на подложку. Далее для улучшения отвода тепла из высокоомной области с p-n-переходом проводят утонение подложки с применением операции механической подшлифовки. Уменьшение толщины подложки также позволяет несколько снизить величину прямого падения напряжения.

Недостатком данного способа является невозможность получить толщину структуры менее 300 мкм, вследствие недостаточной механической прочности структуры при меньших толщинах для операции утонения. При этом оставшаяся толщина подложки GaAs р+-типа проводимости составит в любом случае не менее 170 мкм, что с учетом низкой подвижности дырок в GaAs будет приводить к повышенным значениям прямого падения напряжения, обусловленным относительно низкой проводимостью подложки. И глубина залегания p-n-перехода в этом случае также будет иметь значительную величину не менее 200 мкм от поверхности внешнего теплоотвода (корпуса). В результате эффективность отвода тепла из высокоомной области с p-n-переходом все равно останется недостаточной.

Техническая задача, на решение которой направлен предлагаемый способ, состоит в разработке способа изготовления методом жидкофазной эпитаксии структуры GаАs-АlGаАs для силовых p-i-n диодов, который позволит значительно уменьшить общую толщину структуры до величины не более 220 мкм, резко снизить глубину залегания p-n-перехода относительно внешнего теплоотвода до величины не более 50 мкм, а также полностью удалить подложку GаАs р-типа проводимости из конечной композиции, имеющую низкую подвижность носителей.

Техническим результатом, достигаемым при этом, являются снижение прямого падения напряжения при заданном токе; уменьшение тепловых потерь; снижение обратных токов утечки при повышенных температурах окружающей среды; повышение рабочей температуры диода; увеличение рабочей плотности тока; уменьшение размеров чипа; повышение процента выхода годного, за счет исключения из технологического процесса изготовления приборов дорогостоящей операции утонения подложки подшлифовкой, которая приводит к частичному бою структур.

Для достижения названного технического результата предложено использовать разработанный способ получения многослойной гетероэпитаксиальной р-i-n структуры в системе AlGaAs методом ЖФЭ, включающий выращивание в едином технологическом цикле многослойной полупроводниковой структуры GaAs-GaAlAs, сформированной из композиции трех последовательных эпитаксиальных слоев GaAs или GaAlAs на подложке GaAs р+-типа проводимости, состоящей из буферного слоя р-типа проводимости, рабочего высокоомного p--i-n- слоя и контактного n+-слоя, причем буферный р-слой выращивают в виде трехкомпонентной системы Ga1-xAlxAs, где х=0.36-0.40, с концентрацией носителей в интервале 1⋅1017-5⋅1017 см-3, контактный n+-слой легируют до концентрации носителей в интервале 2⋅1018-5⋅1018 см-3 при толщине в интервале 120-150 мкм, а после окончания эпитаксиального наращивания слоев и отмывки структур от остатков раствора-расплава производят операцию селективного полного химического удаления подложки GaAs р+-типа проводимости. Разработанный способ, представляющий собой выращивание в едином технологическом цикле многослойной полупроводниковой структуры GaAs-GaAlAs, сформированной из композиции трех последовательных эпитаксиальных слоев GaAs или GaAlAs на подложке GaAs р+-типа проводимости, состоящей из буферного слоя р-типа проводимости, рабочего высокоомного p--i-n- слоя и контактного n+-слоя, отличается тем, что:

1. Буферный слой AlxGa1-xAs состава х=0,36-0,4 р-типа проводимости выращивают с концентрацией носителей в интервале 1⋅1017-5⋅1017 см-3. Выбранный состав буферного слоя определяется тем, что при х<0,36 не обеспечивается достаточная селективность при дальнейшей операции удаления подложки, что приводит к растравам анодной стороны структуры и резкому повышению обратных токов утечки. При составах х>0.4 в системе AlxGa1-xAs наблюдается изменение зонной структуры и переход к непрямым зонным переходам, что выражается в значительном снижении подвижности носителей заряда и уменьшении уровня легирования слоя. Это приводит к повышению последовательного сопротивления слоя и значительному ухудшению качества омического контакта. В результате наблюдается резкий рост прямого падения напряжения. Диапазон концентрации носителей заряда определяется тем, что при концентрациях менее 1⋅1017 см-3 не обеспечивается достаточная проводимость слоя, что приводит к росту прямого падения напряжения, а при концентрациях более 5⋅1017 см-3 наблюдается заметное загрязнение последующего высокоомного слоя вследствие переноса легирующей примеси р-типа, что приводит к значительному снижению значений обратного пробивного напряжения.

2. Контактный n+-слой выращивают толщиной от 120 мкм до 150 мкм с концентрацией носителей в интервале 2⋅1018-5⋅1018 см-3. Заданный интервал толщины слоя определяется тем, что при значениях менее 120 мкм не обеспечивается достаточная механическая прочность структуры, необходимая при дальнейших технологических операций, а при толщине более 150 мкм происходит дополнительное увеличение прямого падения напряжения за счет роста последовательного сопротивления. Диапазон концентрации носителей заряда определяется тем, что при концентрациях менее 2⋅1018 см-3 не обеспечивается достаточная проводимость слоя, что приводит к росту прямого падения напряжения, а при концентрациях более 5⋅1018 см-3 в слое образуются включения второй фазы, содержащие легирующую примесь, что приводит к резкому ухудшению качества поверхности. Также образование такого рода дефектов в эпитаксиальном слое приводит к повышению обратных токов утечки.

3. После окончания эпитаксиального наращивания слоев и отмывки структур от остатков раствора-расплава производят операцию селективного химико-динамического удаления подложки в составах на основе перекиси водорода и аммиака.

Разработанное техническое решение иллюстрировано нижеприведенными примерами реализации.

Пример 1

Получение p-i-n структур GaAs для силовых диодов

Тип 1

Предварительно взвешивали компоненты исходной шихты. Содержание в растворе-расплаве арсенида галлия определяли из расчета диаграммы состояния Ga-Al-As. Проводили загрузку галлия, компонентов шихты, содержащих диоксид кремния и оксид галлия (III),и подложек GaAs р+-типа проводимости в графитовую кассету прокачного типа с вертикальным расположением подложек. Зазор между подложками был выбран 2.5 мм. В кварцевом реакторе в атмосфере водорода с точкой росы около -80°С выполняли предварительный отжиг растворов-расплавов галлия с компонентами шихты (гомогенизацию) для растворения всех компонентов шихты в расплавах и образования растворов-расплавов требуемого состава в течение 90 минут при температуре 940°С и потоке водорода через реактор 3 л/мин, после чего систему охлаждали до температуры 905°С, при которой первый раствор-расплав приводили в контакт с подложками GaAs р+-типа проводимости и начинали кристаллизацию буферного эпитаксиального слоя GaAs р-типа проводимости толщиной 6 мкм с концентрацией носителей 2⋅1016 см-3, путем принудительного охлаждения ростовой системы со скоростью около 0.7°С/мин. Затем при температуре 900°С производили смену растворов-расплавов. Из второго раствора-расплава выращивали основной GaAs p-i-n-слой до температуры 850°С, где опять производили смену растворов-расплавов. Затем выращивали последний функциональный слой - сильнолегированный контактный слой n-типа толщиной 7 мкм. После этого при температуре 840°С эпитаксию прекращали, систему охлаждали до комнатной температуры. Графитовую кассету разгружали, структуры отмывали от остатков раствора-расплава по стандартной технологии. Далее структуры в рамках стандартной технологии проходили операцию подшлифовки подложки до общей толщины структуры 380±15 мкм.

Из полученных эпитаксиальных структур были изготовлены кристаллы чипов размером 3,1×3,1 мм. Затем была произведена сборка кристаллов в металлокерамические корпуса КТ-28А-2.02 в количестве 10 штук. Посадка кристаллов осуществлялась анодом на корпус.

Тип 2

Для сравнения проводили процесс, отличающийся тем, что:

1. В интервале температур 905-900°С выращивали буферный слой AlxGa1-xAs p-типа проводимости, состава х=0,36, толщиной 4 мкм, с концентрацией носителей 2⋅1017 см-3;

2. В интервале температур 900-850°С выращивали основной GaAs p-i-n-слой, по параметрам аналогичный типу 1;

3. В интервале температур 850-600°С выращивался контактный слой GaAs n+-типа, толщиной 130 мкм, с концентрацией носителей 4⋅1018 см-3.

4. Проводилась операция химико-динамического удаления подложки. После этой операции общая толщина структуры составила 200±10 мкм.

Из полученных эпитаксиальных структур были изготовлены кристаллы чипов размером 3,1×3,1 мм. Затем была произведена сборка кристаллов в металлокерамические корпуса КТ-28А-2.02 в количестве 10 штук. Посадка кристаллов осуществлялась анодом на корпус.

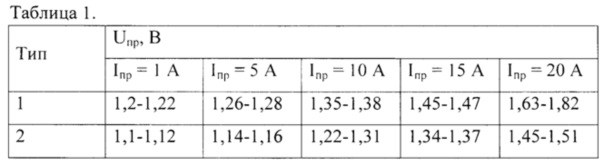

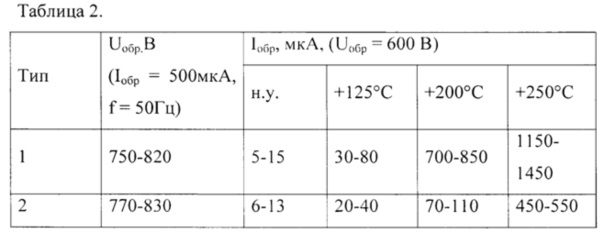

Измерения характеристик приборов, полученных в обоих процессах, проводили в при нормальных условиях (Т=25°С) и при повышенной температуре окружающей среды. Значения прямого падения напряжения в зависимости от прямого тока для партии из 10-ти диодов каждого типа приборов приведены в таблице 1. Значения пробивного напряжения и обратного тока и обратного тока утечки в зависимости от температуры окружающей среды приведены в таблице 2.

Как видно из полученных результатов, предложенный способ по сравнению с прототипом позволяет:

- снизить прямое падение напряжения при заданном токе и, соответственно, уменьшить тепловые потери;

- уменьшить обратные токи утечки при повышенных температурах окружающей среды и, вследствие этого, повысить рабочую температуру диода (пределом работоспособности диода является ток утечки 1000 мкА);

- повысить рабочую плотность тока с возможностью соответствующего уменьшения размеров чипа за счет снижения тепловых потерь.

Кроме этого, в предложенном способе из технологического процесса изготовления приборов исключается дорогостоящая операция утонения подложки подшлифовкой, которая приводит к частичному бою структур и тем самым снижает процент выхода годного, а также вносит дополнительные механические повреждения в структуру, которые в дальнейшем могут приводить к ухудшению основных электрофизических параметров приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ p-i-n СТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ GaAs-GaAlAs МЕТОДОМ ЖИДКОСТНОЙ ЭПИТАКСИИ | 2012 |

|

RU2488911C1 |

| Способ получения многослойной эпитаксиальной p-i-n структуры на основе соединений GaAs-GaAlAs методом жидкофазной эпитаксии | 2016 |

|

RU2668661C2 |

| Способ единовременного получения p-i-n структуры GaAs, имеющей p, i и n области в одном эпитаксиальном слое | 2015 |

|

RU2610388C2 |

| МУЛЬТИЭПИТАКСИАЛЬНАЯ СТРУКТУРА КРИСТАЛЛА ДВУХИНЖЕКЦИОННОГО ВЫСОКОВОЛЬТНОГО ГИПЕРБЫСТРОВОССТАНАВЛИВАЮЩЕГОСЯ ДИОДА НА ОСНОВЕ ГАЛЛИЯ И МЫШЬЯКА | 2011 |

|

RU2531551C2 |

| УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ЭПИТАКСИИ МНОГОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2013 |

|

RU2515316C1 |

| Способ получения полупроводниковых структур методом жидкофазной эпитаксии с высокой однородностью по толщине эпитаксиальных слоев | 2016 |

|

RU2638575C1 |

| Способ получения p-i-n структуры на основе соединений GaAs-GaAlAs методом жидкофазной эпитаксии | 2020 |

|

RU2749501C1 |

| Способ получения многослойных гетероэпитаксиальных структур в системе AlGaAs методом жидкофазной эпитаксии | 2016 |

|

RU2639263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ p-i-n СТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ GaAs-AlGaAs МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 2020 |

|

RU2744350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ AB МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 2005 |

|

RU2297690C1 |

Использование: для изготовления полупроводниковых p-i-n структур на основе системы GaAs-GaAlAs методами жидкостной эпитаксии. Сущность изобретения заключается в том, что способ включает выращивание в едином технологическом цикле многослойной полупроводниковой структуры GaAs-GaAlAs, сформированной из композиции трех последовательных эпитаксиальных слоев GaAs или GaAlAs на подложке GaAs р+-типа проводимости, состоящей из буферного слоя р-типа проводимости, рабочего высокоомного p--i-n--слоя и контактного n+-слоя, причем буферный р-слой выращивают в виде трехкомпонентной системы Ga1-xAlxAs, где х=0.36-0.40, с концентрацией носителей в интервале 1⋅1017-5⋅1017 см-3, контактный n-слой легируют до концентрации носителей в интервале 2⋅1018-5⋅1018 см-3 при толщине в интервале 120-150 мкм, а после окончания эпитаксиального наращивания слоев и отмывки структур от остатков раствора-расплава производят операцию селективного полного химического удаления подложки GaAs р-типа проводимости. Технический результат: обеспечение возможности снижения прямого падения напряжения при заданном токе, уменьшения тепловых потерь, снижения обратных токов утечки при повышенных температурах окружающей среды, повышения рабочей температуры диода, увеличения рабочей плотности тока, уменьшения размеров чипа, повышения процента выхода годного. 2 табл.

Способ получения многослойной гетероэпитаксиальной p-i-n структуры в системе AlGaAs методом жидкофазной эпитаксии, включающий выращивание в едином технологическом цикле многослойной полупроводниковой структуры GaAs-GaAlAs, сформированной из композиции трех последовательных эпитаксиальных слоев GaAs или GaAlAs на подложке GaAs р+-типа проводимости, состоящей из буферного слоя р-типа проводимости, рабочего высокоомного p--i-n--слоя и контактного n+-слоя, отличающийся тем, что буферный р-слой выращивают в виде трехкомпонентной системы Ga1-xAlxAs, где х=0.36-0.40, с концентрацией носителей в интервале 1⋅1017-5⋅1017 см-3, контактный n+-слой легируют до концентрации носителей в интервале 2⋅1018-5⋅1018 см-3 при толщине в интервале 120-150 мкм, а после окончания эпитаксиального наращивания слоев и отмывки структур от остатков раствора-расплава производят операцию селективного полного химического удаления подложки GaAs р-типа проводимости.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР КРЕМНИЯ | 2003 |

|

RU2231861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ p-i-n СТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ GaAs-GaAlAs МЕТОДОМ ЖИДКОСТНОЙ ЭПИТАКСИИ | 2012 |

|

RU2488911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ AB МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 2005 |

|

RU2297690C1 |

| SU 1009242 A1, 10.11.1999 | |||

| EP 762500 A1, 12.03.1997 | |||

| US 5733815 A, 31.03.1998. | |||

Авторы

Даты

2018-03-14—Публикация

2017-02-14—Подача