Изобретение относится к технике соединения неметаллических и металлических элементов, преимущественно к конструкциям узлов соединений керамических элементов летательных аппаратов, в частности оболочек из керамики со шпангоутами обтекателей ракет разных классов.

Известна конструкция узла соединения элементов головного обтекателя по патенту США №3114319, НКИ 102.92.5, 1962, состоящая из неметаллического элемента - керамической оболочки и металлического кольцевого элемента, установленного в ее полости с зазором и соединенного с нею через резиновые кольца, помещенные в кольцевых проточках наружной поверхности металлического элемента.

Работоспособность данной конструкции обеспечивается эластичностью резиновых колец и гарантированным зазором между керамическим и металлическим элементами.

Основной недостаток этой конструкции узла соединения заключается в том, что при ограниченной его длине и высоком силовом неосесимметричном нагружении возникают либо недопустимое угловое смещение элементов, либо недопустимое напряженно-деформированное состояние (НДС) общее или локальное в керамическом элементе. В конструкции по патенту РФ №2090956, МПК 6 Н 01 Q 1/28, 1/42, 1994 металлический элемент - переходной шпангоут, изготовленный из инварового сплава, скреплен эластичным слоем герметика с неметаллическим элементом - оболочкой, изготовленной из кварцевой керамики.

Радиальная термокомпенсация в рассматриваемой конструкции обеспечивается за счет согласованности в определенном интервале температур по температурным коэффициентам линейного расширения (ТКЛР) материалов соединяемых элементов.

Основным недостатком этой конструкции узла соединения оболочки со шпангоутом является ограниченная термокомпенсационная способность металлического элемента - переходного шпангоута. Это приводит к уменьшению несущей способности обтекателя из-за распора керамической оболочки металлическим шпангоутом при высоком уровне его прогрева несмотря на еще имеющийся резерв теплопрочности клеевого слоя.

В известной конструкции соединительного неразъемного узла по патенту РФ №2145005, МПК 6 F 16 В 4/00, 11/20, 1998 неметаллический и металлический элементы, соединенные посредством склеивания, подвергаются воздействию теплового потока, который последовательно распространяется через неметаллический и металлический элементы. При этом металлический элемент выполнен из соединенных между собой посредством перемычек частей.

Основным недостатком данной конструкции узла соединения является перегрев клеевого слоя, соединяющего металлический и неметаллический элементы, приводящий к снижению несущей способности узла соединения. Это происходит из-за недостаточно эффективного отвода тепла от клея и внешней части металлического элемента внутренней его частью, разделенных тонкими перемычками - стенками.

Сплошная внутренняя часть металлического элемента также ограничивает допустимый уровень стационарного прогрева, характерного для ракет класса “воздух-земля” и “воздух-воздух”.

Недостатком рассматриваемой конструкции является также ее нетехнологичность при изготовлении шпангоута.

В качестве прототипа выбрана известная конструкция обтекателя ракеты по патенту РФ №2168815, МПК 6 Н 01 Q 1/42, 2000, в которой внутренней поверхностью керамическая оболочка соединена слоем эластичного компаунда с металлическим шпангоутом, выполненным в виде усеченного конуса повышенной массы с целью снижения температуры в элементах узла соединения за счет аккумуляции тепла в шпангоуте в процессе эксплуатационных нестационарных тепловых воздействий.

Изобретение обеспечивает функционирование керамического обтекателя ракеты при высоких уровнях силовых и нестационарных тепловых воздействий и упрощает технологию создания обтекателя, но ограничивает возможность работы конструкции при высоких уровнях стационарного прогрева, характерных для ракет класса “воздух - поверхность” и “воздух - воздух”. Для увеличения допустимого уровня полного прогрева элементов соединения необходимо изменение конструкции, введение новых элементов, расширяющих ее возможности.

Целью предлагаемого изобретения является повышение несущей способности узла соединения при расширении температурного диапазона эксплуатации за счет повышения термокомпенсирующей способности металлического элемента.

Предлагаемое изобретение представляет собой:

1. Неразъемный узел соединения, включающий соединенные компаундом неметаллический элемент с металлическим, отличающийся тем, что металлический элемент выполнен из чередующихся частей - жестких, массивных аккумуляторов тепла, равномерно расположенных по периметру соединения на большей его длине и эластичных в направлении периметра термокомпенсирующих перемычек, при этом части металлического элемента жестко связаны или выполнены как одно целое, а вид поперечного сечения перемычек представляет собой “зетовый” (Z-образный, коробчатый, петлеобразный, Ω-образный и т.д.) профиль.

2. Неразъемный узел соединения по п.1, отличающийся тем, что к торцевым участкам металлического элемента присоединены или выполнены за одно целое с ним сплошные кольцевые элементы.

Различие температурных деформаций соединяемых элементов, возникающих при прогреве узла соединения, компенсируется упругой сдвиговой деформацией слоя эластичного клея и изгибной упругой деформацией перемычек, эластичных в направлении периметра соединения.

Участки металлического элемента, выполненные массивными, как теплоемкие аккумуляторы отводят тепло от слоя эластичного клея, сохраняя его работоспособность, что позволяет продлить ресурс работы конструкции узла соединения.

Предлагаемая конструкция неразъемного узла соединения позволяет использовать ее в широком температурном диапазоне эксплуатации и дает возможность выбора более широкого спектра материалов металлического элемента.

Изобретение поясняется примерами выполнения.

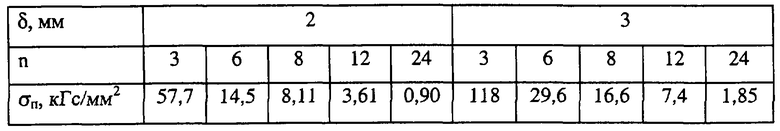

На фиг.1 изображен вариант конструктивной схемы неразъемного узла соединения с местным продольным разрезом и его поперечное сечение А-А. Конструкция неразъемного узла соединения включает неметаллический элемент 1, металлический элемент 2 и соединяющий их эластичный компаунд 3. Металлический элемент состоит из частей 4 в виде массивных секторов усеченного конуса и выполненных за одно целое с ними термокомпенсирующих эластичных перемычек 5 “зетового” профиля.

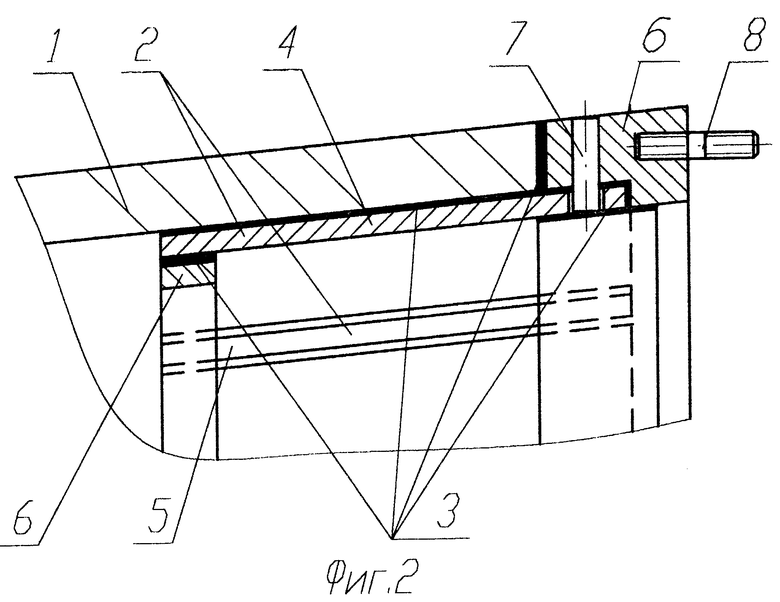

На фиг.2 изображен один из возможных вариантов неразъемного узла соединения с присоединенными к торцевым частям металлического элемента сплошными кольцевыми элементами 6. В носовой торцевой части металлический элемент из частей подкреплен в радиальном направлении изнутри сплошным кольцевым элементом, присоединенным к частям металлического элемента эластичным компаундом для восприятия больших неосесимметричных нагрузок на обтекатель. В хвостовой части металлический элемент соединен, например, с помощью радиально поставленных штифтов 7 со сплошным кольцевым элементом - фланцем для передачи усилий на второй отсек с помощью, например, шпилек 8 или любого из известных механических соединений металлических трубчатых элементов (резьбовые, клиновые, фланцевые и т. д.).

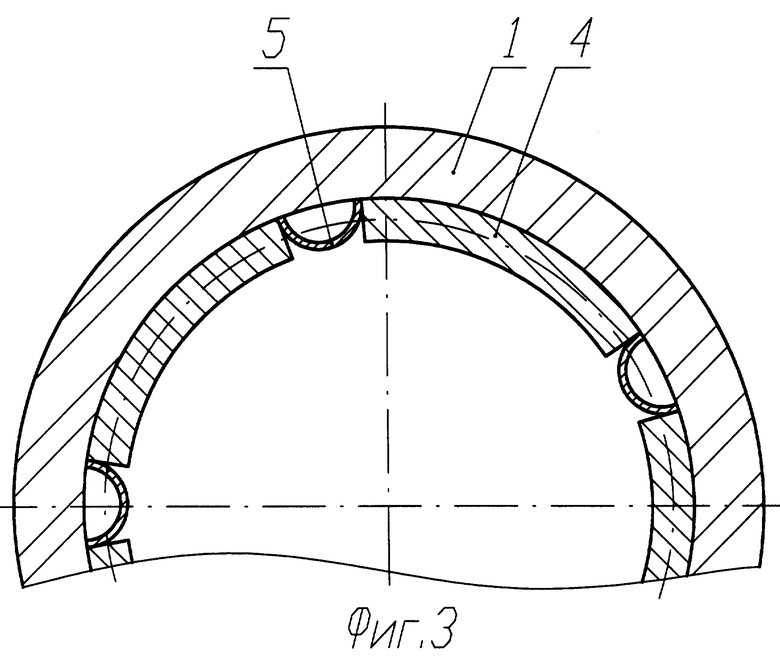

На фиг.3 изображена расчетная схема предлагаемого неразъемного узла соединения с перемычками 5 в виде полуколец, шарнирно опертых в прорези металлических секторов 4.

В каждом конкретном случае количество перемычек и их геометрические параметры определяются заданными теплосиловыми режимами работы узла соединения и геометрическими размерами металлического и неметаллического элементов и выбираются из условий допустимости определенного уровня:

- прогрева слоя эластичного клея;

- касательных напряжений в слое эластичного клея из-за разности прогрева и ТКЛР материалов соединяемых элементов;

- распорных усилий на неметаллический элемент от металлического при тепловом воздействии.

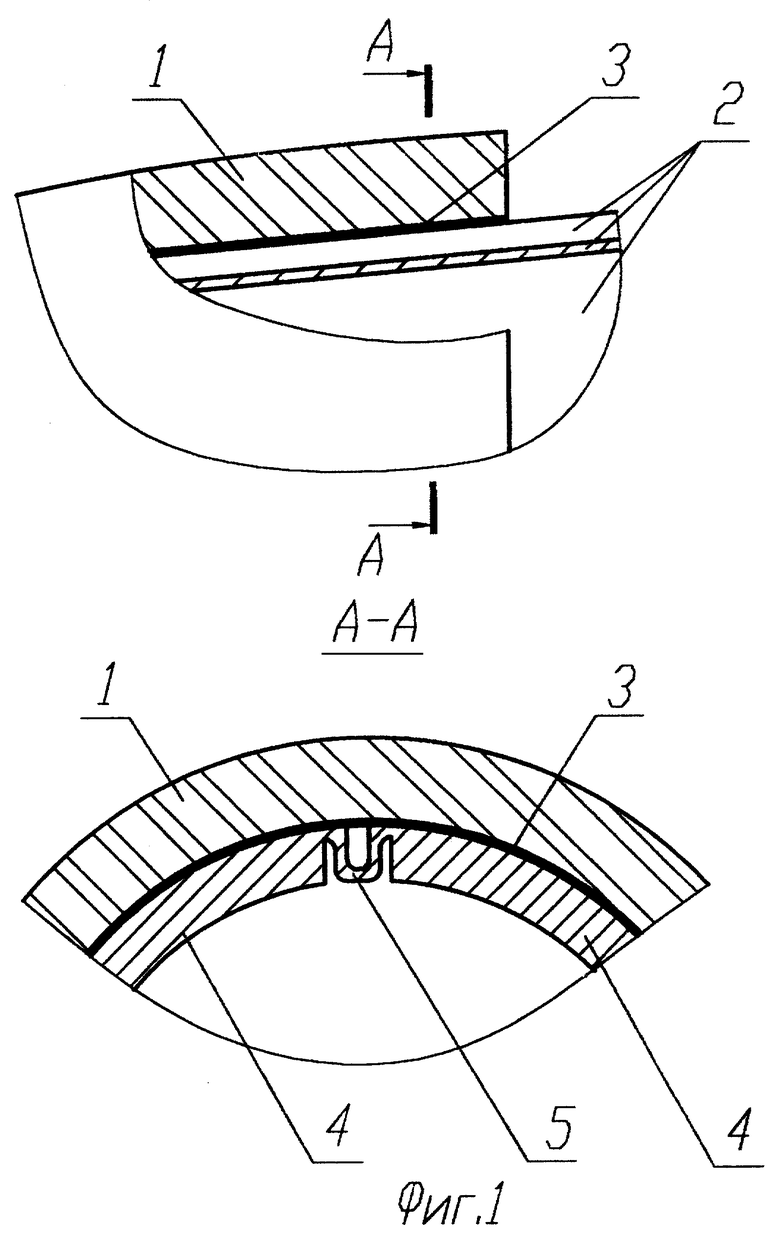

Для определения оптимального количества перемычек был проведен расчет напряженно-деформированного состояния перемычек на примере обтекателя при условии, что в соединении наружного керамического кольца с внутренним металлическим при температуре 300°С окружные напряжения в керамической оболочке от распора термокомпенсированным шпангоутом составляют не более 1 кгс/мм2 (что соответствует воздействию внутреннего давления Р=5 атм в цилиндрической керамической оболочке радиусом 200 мм и толщиной 10 мм). При этом наружное кольцо выполнено из кварцевой керамики (модуль упругости 4100 кгс/мм 2, ТКЛР 0,5·10-6 1/град.), а внутреннее толщиной 6 мм - из сплава 32НКД (модуль упругости 0,145·10-5 кгс/мм 2, ТКЛР 0,493·10-5 1/град.) при количестве перемычек n = 3; 4; 6; 8; 12; 24 с толщиной стенки перемычки δ=2 и 3 мм.

Результаты расчета представлены в таблице.

Как видно из таблицы, при количестве перемычек n=6; 8, толщине стенки перемычки 8=2; 3 мм перемычки упруги, т.к. расчетные изгибающие напряжения в перемычках, составляющие σп=8...30 кгс/мм2, меньше предела пропорциональности σ0,2>30 кгс/мм2 сплава 32НКД при температуре 300°С.

Из конструктивно-технологических соображений в данном примере целесообразно выбрать восемь перемычек-термокомпенсаторов с толщиной стенки 2 мм, которые обеспечивают требуемую компенсацию разности ТКЛР соединяемых элементов во всем диапазоне работоспособности клея по теплопрочности, выравнивание градиента силового воздействия с керамической оболочки на металлический шпангоут при небольшом снижении площади склейки из-за перемычек и имеют резерв прочности для восприятия силовых неосесимметричных воздействий на керамическую оболочку.

Приведенный расчет показывает, что в предлагаемом изобретении титановые и алюминиевые сплавы вполне пригодны для изготовления металлического элемента в узлах керамических обтекателей. Работоспособность подобной конструкции при прогреве от 250 до 500°С оценена экспериментальной апробацией, подтверждающей корректность расчетных прогнозов. Заявляемая конструкция неразъемного узла соединения по сравнению с прототипом позволяет расширить допустимый прогрев зоны соединения от 170 до 400°С (предельно допустимые температуры для эластичных теплостойких клеев - герметиков типа “Виксинт”) и увеличить длительность нестационарного теплового режима эксплуатации с увеличением несущей способности, а также дает возможность выбора более широкого спектра материалов для изготовления металлического элемента.

Данное изобретение может быть применено в авиационной промышленности, в конструкциях головных керамических обтекателей для высокоскоростных ракет различных классов, а также в машиностроении, где используются соединения неметаллических и металлических элементов, работающих при высоких уровнях силовых и нестационарных тепловых воздействий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБТЕКАТЕЛЬ | 2002 |

|

RU2225664C2 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2004 |

|

RU2277738C1 |

| УЗЕЛ КРЕПЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ АНТЕННОГО ОБТЕКАТЕЛЯ С МЕТАЛЛИЧЕСКИМ ШПАНГОУТОМ | 2014 |

|

RU2559732C1 |

| Обтекатель | 2017 |

|

RU2654953C1 |

| ГОЛОВНОЙ АНТЕННЫЙ ОБТЕКАТЕЛЬ РАКЕТЫ | 2001 |

|

RU2189672C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2012 |

|

RU2494504C1 |

| Антенный обтекатель для скоростных ракет | 2020 |

|

RU2733916C1 |

| Пеленгационная система "антенна-обтекатель" | 2020 |

|

RU2749384C1 |

| Обтекатель | 2020 |

|

RU2742294C1 |

| ГОЛОВНОЙ ОБТЕКАТЕЛЬ ЛЕТАТЕЛЬНОГО АППАРАТА | 2005 |

|

RU2280301C1 |

Изобретение относится к области машиностроения и авиационной промышленности, преимущественно к конструкциям головных керамических обтекателей для высокоскоростных летательных аппаратов. Узел включает неметаллический элемент, соединенный компаундом с металлическим элементом. Металлический элемент выполнен из чередующихся частей - жестких массивных аккумуляторов тепла, равномерно расположенных по периметру соединения на большей его длине, и эластичных в направлении периметра термокомпенсирующих перемычек. Части металлического элемента жестко связаны или выполнены как одно целое, а вид поперечного сечения перемычек представляет собой зетовый профиль. К торцевым участкам металлического элемента могут быть присоединены или выполнены за одно целое с ним сплошные кольцевые элементы. Несовпадающие окружные температурные расширения деталей, возникающие при прогреве элементов неразъемного узла соединения, выполненного из материалов с разными температурными коэффициентами линейного расширения, компенсируются деформацией эластичных перемычек. Предлагаемое изобретение позволяет использовать конструкцию неразъемного узла соединения неметаллических элементов с металлическими элементами в широком температурном диапазоне эксплуатации при высокой несущей способности и дает возможность выбора более широкого спектра материалов для изготовления металлического элемента. 1 з.п. ф-лы, 3 ил., 1 табл.

| ГОЛОВНОЙ ОБТЕКАТЕЛЬ РАКЕТЫ | 2000 |

|

RU2168815C1 |

| СОЕДИНИТЕЛЬНЫЙ НЕРАЗЪЕМНЫЙ УЗЕЛ | 1998 |

|

RU2145005C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 1994 |

|

RU2090956C1 |

| US 3114319 А, 17.12.1963 | |||

| US 4520364 А, 28.05.1985. | |||

Авторы

Даты

2004-06-27—Публикация

2002-04-09—Подача