Изобретение относится к области горного дела, а именно к приготовлению пульпы из песков россыпных месторождений перед их обогащением, и может быть использовано на обогатительных фабриках, драгах и в комплексе с установками для промывки песков, добытых открытым и подземным способами.

Известны способ и устройство для промывки золотоносных песков с помощью гидровашгерда, на котором приготовление пульпы осуществляется за счет энергии струй воды [1]. Гидровашгерд представляет собой наклонный ящик с неподвижными просеивающими поверхностями. Перед ним установлено гидромониторное устройство, которое направленной струей воды поднимает материал на просеивающую поверхность, дезинтегрируя при этом глинистые включения.

Недостатки известного способа заключаются в следующем. При подъеме по просеивающей поверхности материал прежде всего классифицируется, причем крупная фракция материала выбрасывается струей в отвал, а подрешетный продукт идет на обогащение. В этом процессе только малая доля глинистого материала размывается, большая часть его поступает в подрешетный продукт комками. Уменьшение диаметра отверстий на гидровашгерде приводит к резкому снижению его производительности. Крупный материал мало поддается удалению струей вверх по гидровашгерду, часто его приходится удалять вручную или с использованием специальных приспособлений. На глинистых песках часто используют предварительный гидромониторный размыв материала в забое. На переработку глинистых и валунистых песков расход электроэнергии при применении известного способа достигает 15-20 кВт·ч на 1 м3.

Известен способ приготовления пульпы из глинистого материала высоконапорными водно-воздушными струями, который принят за прототип как наиболее близкое к заявляемому техническое решение [2]. Известный способ заключается в том, что сначала крупные куски глинистого материала режут высоконапорными водно-воздушными струями, а затем измельченный глинистый материал диспергируют во вращающемся высоконапорными водно-воздушными струями потоке, увлекающем за собой материал и способствующем интенсивному истиранию глинистых включений.

Известно также устройство для дезинтеграции глинистого материала, которое принято за прототип как наиболее близкое к заявляемому техническое решение [3]. Устройство состоит из загрузочного бункера, камеры прямоугольного сечения для резки глинистого материала высоконапорными водно-воздушными струями, переходной течки и промывочной ванны, представленной трубой, в нижней части которой под углом 45° к радиусу установлены в шахматном порядке сопла, аналогичные соплам камеры резания.

Недостатки известного способа и устройства заключаются в следующем.

Напорные струи в водной среде промывочных ванн быстро теряют энергию с удалением от сопел, и процесс резания глины прекращается. Вращающийся поток, способствующий интенсивному истиранию глинистых включений, содержащий кроме глины песок и более крупные фракции пород, приводит к высокой скорости износа промывочных ванн. Применение данного способа и основанных на нем устройств в большинстве случаев неэффективно для дезинтеграции песков россыпных месторождений, включающих крупные фракции пород - крупный галечник и валуны.

Задачей, на решение которой направлено заявляемое изобретение, является повышение производительности и качества процесса приготовления пульпы и снижение удельных энергетических затрат при его осуществлении.

Поставленную задачу можно решить за счет достижения технического результата, который заключается в упрощении и ускорении процесса приготовления пульпы путем создания условий для лучшего диспергирования глинистых песков эффективным взаимодействием сил гравитации и энергии водно-воздушных струй.

Указанный технический результат достигается тем, что в известном способе приготовления пульпы из глинистых песков, включающем диспергирование глинистых включений направленными напорными водно-воздушными струями, согласно изобретению пески подают по рабочей плоскости с расширением книзу с углом наклона 20-45° на ряды напорных водно-воздушных струй, причем книзу число струй в рядах увеличивают, напор воды уменьшают, а располагают струи в рядах со смещением относительно других рядов и направляют их под острым углом к рабочей плоскости.

Указанный технический результат достигается также тем, что в известном устройстве для приготовления пульпы из глинистых песков, включающем загрузочный бункер и оборудованную соплами промывочную ванну, согласно изобретению промывочная ванна выполнена в форме усеченной пирамиды, установлена расширением рабочей плоскости книзу с регулируемым углом наклона от 20 до 45° и оборудована гребенками над и под рабочей плоскостью с установленными на них соплами с регулируемым углом наклона к рабочей плоскости от 90 до 45°, причем число сопел на гребенках увеличено книзу и расположены сопла на одних гребенках со смещением относительно сопел на других гребенках.

Сопоставительный анализ показывает, что заявляемые способ и устройство отличаются от прототипа. Это позволяет сделать вывод о соответствии заявляемого изобретения критерию “новизна”.

Установка рабочей плоскости под углом от 20 до 45° к горизонту позволяет подобрать оптимальную скорость движения материала. При этом с уменьшением угла наклона скорость движения материала замедляется и при его значении меньше 20° может быть равной нулю, если угол наклона рабочей плоскости больше 45°, то возможно ускоренное движения материала, несмотря на воздействие напорных водно-воздушных струй.

Напорные струи направляют под углом к рабочей плоскости от 90 до 45°. При угле подачи напорных струй к рабочей плоскости более 90° материал будет быстро выводиться из процесса с низким качеством диспергирования глины. Чем меньше угол подачи напорных струй на рабочую плоскость, тем ниже скорость движения материала и в большей степени гасятся возникающие ускорения, на большие расстояния материал возвращается вверх по промывочной ванне. При этом растет цикличность и время нахождения материала в процессе, он лучше размывается, но снижается производительность процесса приготовления пульпы и увеличиваются удельные энергетические затраты. При угле подачи напорных струй к рабочей плоскости менее 45° непропорционально увеличиваются расстояния между гребенками сопел, что приведет к нежелательному удлинению промывочной ванны. Кроме того, возможен выброс материала из загрузочного бункера напорными струями.

При определенном соотношении векторов сил гравитации и трения, с одной стороны, и сил напорных водно-воздушных струй, режущих и диспергирующих материал, с другой стороны, достигается равномерное движение материала по рабочей плоскости со скоростью 0,5-1,5 м/с, при которой максимально эффективно используется энергия напорных струй. Скорость движения материала по рабочей плоскости устанавливают в зависимости от размываемости глинистых включений песков.

Диспергирование глинистых песков напорными струями на расширяющейся книзу рабочей плоскости с регулируемыми углами ее наклона и установки сопел позволяет по сравнению с прототипом включать в процесс пески с различной размываемостью глинистых включений и с большим количеством крупной гальки и валунов. При этом максимально используется энергия напорных струй по прямому назначению, в результате чего достигается сочетание максимальной скорости процесса приготовления пульпы и высокого качества диспергирования глинистых включений в песках с минимальными энергетическими затратами.

Увеличение количества напорных струй в рядах с расширением рабочей плоскости книзу и смещение напорных струй относительно других рядов позволяет добиться равномерного их воздействия на пески по всей рабочей плоскости, а уменьшение напора воды на выходе из насадков в средней и нижней частях промывочной ванны позволяет поддерживать экономичный режим подачи воды. В итоге достигается высокое качество диспергирования глинистых включений в песках с низкими энергетическими затратами.

Для доказательства соответствия заявляемого изобретения критерию “изобретательский уровень” проводилось сравнение с другими техническими решениями, известными из “уровня техники”.

Заявляемое изобретение соответствует критерию “изобретательский уровень”, т.к. совокупность его существенных признаков позволяет наиболее эффективно использовать энергию напорных водно-воздушных струй, следовательно, повысить производительность промывочных установок и извлечение полезных компонентов из песков за счет повышения качества дезинтеграции и снизить себестоимость обогащения песков, что не следует явным образом из известного уровня техники.

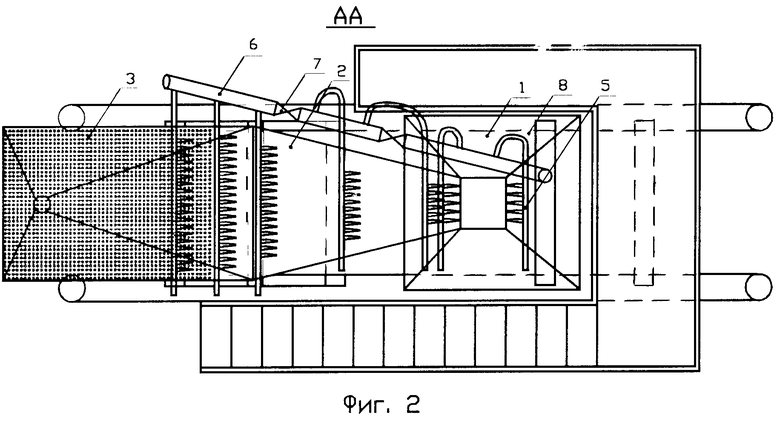

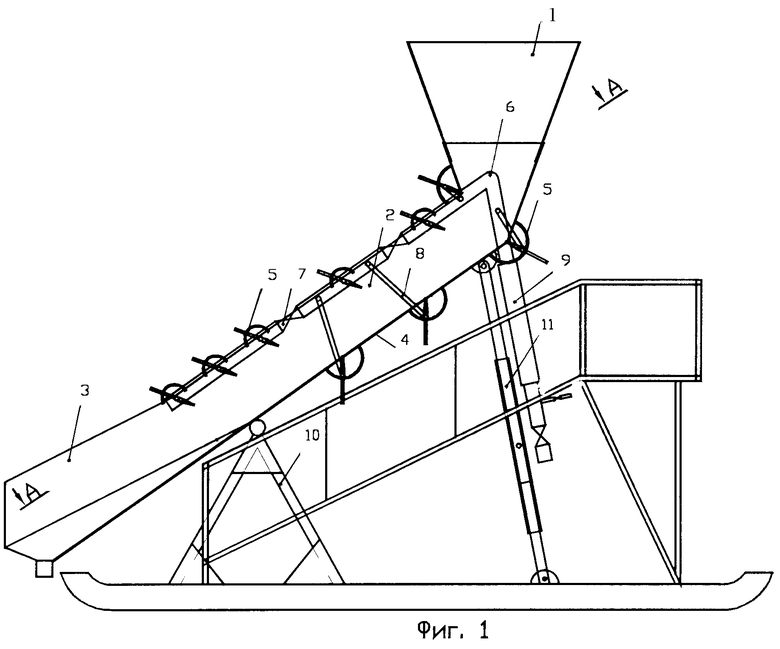

Сущность изобретения поясняется чертежом, где на фиг.1 показан общий вид устройства для осуществления заявляемого способа; на фиг.2 - сечение по А-А.

Устройство, при помощи которого осуществляется заявляемый способ, включает загрузочный бункер 1, промывочную ванну 2 и классификатор пульпы 3.

Загрузочный бункер 1 непосредственно соединен с промывочной ванной 2 в форме усеченной пирамиды с расширением рабочей плоскости 4 книзу от загрузочного бункера 1. Рабочая плоскость 4 промывочной ванны 2 расширена пропорционально количеству воды, поступающей в процесс для уменьшения ее слоя над песками, который снижает эффективность воздействия напорных водно-воздушных струй при толщине более 60 мм.

В промывочной ванне 2 гребенки сопел 5 установлены над рабочей плоскостью 4 на расстоянии, превышающем максимальный размер валунов в поступающих песках. Рабочая плоскость 4 снабжена рядами отверстий, в которые вставлены концы насадок гребенок сопел 5, расположенных под рабочей плоскостью 4. Гребенки сопел 5 имеют регулируемый угол установки по отношению к рабочей плоскости 4.

В верхней части промывочной ванны 2 насадки устанавливаются диаметром 6-8 мм. В средней и нижней частях промывочной ванны 2 диаметр насадок 4-5 мм. Сопла на гребенках устанавливаются с одинаковым шагом (50-90 мм) и со смещением относительно сопел на других гребенках, а их количество на гребенках определяется шириной рабочей плоскости 4 в районе действия напорных струй.

Устройство снабжено магистральным водоводом 6 с регулируемым давлением на отдельных его участках вентилями 7 и соединительными рукавами 8. На магистральном водоводе установлен водно-воздушный смеситель 9.

Устройство в нижней части промывочной ванны 2 шарнирно закреплено на жесткой опоре 10, в верхней части - на опоре с механизмом изменения высоты 11, с помощью которого устанавливается угол рабочей плоскости 4 к горизонту от 20 до 45°.

Способ осуществляют следующим образом.

К водно-воздушному смесителю 9 по водоводу от насосной станции подают воду под давлением 1,6-2,5 МПа, а по воздухопроводу воздух от компрессора с соответствующим давлением.

Исходные пески подают в загрузочный бункер 1, где в его горловине и в верхней части промывочной ванны 2 напорными водно-воздушными струями сверху и из-под рабочей плоскости 4 с давлением на выходе из насадков 1,6-2,5 МПа режут крупные куски глины. При этом в зонах действия водно-воздушных струй глина измельчается и частично диспергируется.

В среднюю часть промывочной ванны 2 поступает материал, представляющий смесь воды и песков с разрезанными и частично измельченными кусками глины. Здесь на движущийся материал направляют сверху и из-под рабочей плоскости с давлением на выходе из насадок 0,8-1,6 МПа водно-воздушные струи. При этом материал в зоне действия водно-воздушных струй преимущественно под углом их отражения при подаче сверху или углом подачи снизу поднимается с рабочей плоскости. Сталкиваясь между собой и отражаясь от стенок промывочной ванны, частицы материала возвращаются выше по рабочей плоскости, где снова часть материала поднимается водно-воздушными струями, а основная масса спускается вниз навстречу водно-воздушным струям из сопел нижних гребенок.

В средней части промывочной ванны в результате цикличности процесса и смещения сопел на гребенках весь материал проходит через зоны действия водно-воздушных струй. При этом глинистая часть песков полностью измельчается и большей частью диспергируется.

В нижней части завершают процесс диспергирования глины струями сверху с давлением на выходе из насадок 0,2-0,8 МПа, после чего пульпу направляют на грохот классификатора пульпы 3.

Устройство работает следующим образом.

Глинистые пески экскаватором, конвейером или бульдозером подаются в загрузочный бункер 1, в нижней части которого происходит резка кусков глины высоконапорными (1,6-2,5 МПа) водно-воздушными струями. Водно-воздушная смесь поступает к гребенкам сопел 5 из смесителя 9, к которому вода подается от насосной станции, а воздух от компрессора. Водно-воздушные струи на пески подаются из гребенок сопел сверху и снизу. Это первая стадия процесса.

Далее материал, представляющий смесь из измельченных песков с водой, продвигается под действием собственной массы вниз по рабочей плоскости 4 в среднюю часть промывочной ванны, где на него направляются сверху и из-под рабочей плоскости водно-воздушные струи из гребенок сопел 5 с давлением на выходе из насадок 0,6-1,6 МПа. Здесь глинистые включения песков разрушаются под действием водно-воздушных струй, а также в результате столкновений между собой и со стенками промывочной ванны 2 при подъеме с рабочей плоскости 4. При этом часть материала поднимается в верхнюю часть рабочей плоскости 4, а часть движется вниз, причем масса материала, движущегося вниз, увеличивается пропорционально поступлению воды из гребенок сопел, но глубина потока не растет благодаря расширению рабочей плоскости 4 книзу. Материал, который попадает в верхнюю часть рабочей плоскости 4, снова подвергается воздействию водно-воздушных струй, в результате чего образуется цикличность процесса. Это вторая основная стадия процесса приготовления пульпы.

Далее материал с измельченными глинистыми включениями поступает в нижнюю наиболее широкую часть промывочной ванны 2, где на него сверху подаются низконапорные водно-воздушные струи с давлением на выходе из насадков 0,2-0,8 МПа. Это третья стадия процесса, где завершается диспергирование глины, и материал направляется на грохот классификатора пульпы 3.

Для испытания в промышленных условиях заявляемого способа дезинтеграции глинистых песков разработана экспериментальная установка с минимальными геометрическими параметрами для песков с включением валунов размером в поперечнике до 400 мм. Производительность экспериментальной установки по твердому составит 100-150 м3/ч в зависимости от размываемости глинистых песков. Удельный расход воды в расчете на 1 м3 песков в среднем составит 1,6 м3, а расход электроэнергии - 1,7 кВт·ч.

Для доказательства соответствия изобретения критерию “промышленное применение” достаточно сказать, что использование предлагаемого технического решения планируется в 2003 году в г. Невьянске Свердловской области при разработке россыпного месторождения золота с высоким содержанием глины в песках.

Источники информации

1. Троицкий В.В. Промывка и обесшламливание полезных ископаемых. - 2-е изд., перераб. и доп. - М.: Недра, 1988, с.170.

2. Троицкий В.В. Промывка и обесшламливание полезных ископаемых. - 2-е изд., перераб. и доп. - М.: Недра, 1988, с.175.

3. Троицкий В.В. Промывка и обесшламливание полезных ископаемых. - 2-е изд., перераб. и доп. - М.: Недра, 1988, с.169-182.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДИНАМИЧЕСКАЯ УСТАНОВКА | 1996 |

|

RU2109573C1 |

| СПОСОБ ВЫБОРКИ ГЛИНЫ И ОЧИСТКИ ГРАВИЯ И ПЕСКА И УСТРОЙСТВО ДЛЯ ВЫБОРКИ ГЛИНЫ И ОЧИСТКИ ГРАВИЯ И ПЕСКА | 2004 |

|

RU2279317C2 |

| САМОХОДНАЯ ПЛАВУЧАЯ ОТСАДОЧНАЯ УСТАНОВКА | 1996 |

|

RU2107003C1 |

| УСТАНОВКА ДЛЯ ДЕЗИНТЕГРАЦИИ И СОРТИРОВКИ | 1997 |

|

RU2123892C1 |

| ГИДРОЭЛЕВАТОРНАЯ УСТАНОВКА С ГИДРОВАШГЕРДНЫМ ЗАГРУЗОЧНО-ОГРАНИЧИТЕЛЬНЫМ УСТРОЙСТВОМ | 2014 |

|

RU2573501C1 |

| ГЕОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС С АЭРОГИДРОДИНАМИЧЕСКОЙ АКТИВАЦИЕЙ | 2007 |

|

RU2343005C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ ПЕСКОВ И ПРОМЫВОЧНЫЙ ПРИБОР С САМОРОДКОУЛОВИТЕЛЕМ ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 1998 |

|

RU2149197C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕЛКИХ ЗЕРЕН ПОЛЕЗНОГО КОМПОНЕНТА ПРИ РАЗРАБОТКЕ ПЕСКОВ ГЛИНИСТЫХ РОССЫПЕЙ И ВАЛУНЧАТЫХ ОКИСЛЕННЫХ РУД КОР ВЫВЕТРИВАНИЯ | 2002 |

|

RU2214867C1 |

| Дезинтегратор | 1990 |

|

SU1722582A1 |

| ПРОМЫВОЧНО-ОБОГАТИТЕЛЬНЫЙ ПРИБОР ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛОНОСНЫХ ПЕСКОВ | 2009 |

|

RU2403978C1 |

Изобретение относится к области горного дела, а именно к приготовлению пульпы из песков россыпных месторождений перед их обогащением, и может быть использовано на обогатительных фабриках, драгах и в комплексе с установками для промывки песков, добытых открытым и подземным способами. Способ включает диспергирование глинистых включений направленными напорными водно-воздушными струями. Пески подают по рабочей плоскости с расширением книзу с углом наклона 20-45° навстречу рядам напорных водно-воздушных струй. Книзу число струй в рядах увеличивают, напор воды уменьшают, а располагают струи в рядах со смещением относительно других рядов. Направляют струи под острым углом к рабочей плоскости. Устройство включает загрузочный бункер и оборудованную соплами промывочную ванну. Промывочная ванна выполнена в форме усеченной пирамиды и установлена расширением рабочей плоскости книзу с регулируемым углом наклона к горизонту от 20 до 45°. Промывочная ванна оборудована гребенками над и под рабочей плоскостью с установленными на них соплами с регулируемым углом наклона к рабочей плоскости от 90 до 45°. Число сопел на гребенках увеличено книзу и расположены сопла на одних гребенках со смещением относительно сопел на других гребенках. Технический результат - повышение производительности и качества процесса приготовления пульпы и снижение удельных энергетических затрат при его осуществлении. 2 с.п. ф-лы, 2 ил.

| ТРОИЦКИЙ В.В | |||

| Промывка полезных ископаемых | |||

| - М.: Недра, 1978, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Устройство для очистки зернистого материала от комовых примесей | 1980 |

|

SU946674A1 |

Авторы

Даты

2004-07-10—Публикация

2002-11-21—Подача