Цель, преследуемая автором, заключается в том, чтобы совместить в одной машине все стадии обработки хлопка, начиная с отделения волокна от зерен и пневматической очисткой их и конкончая получением ровницы, которая для выработки различных сортов пряжи должна быть обработана на соответствующих машинах.

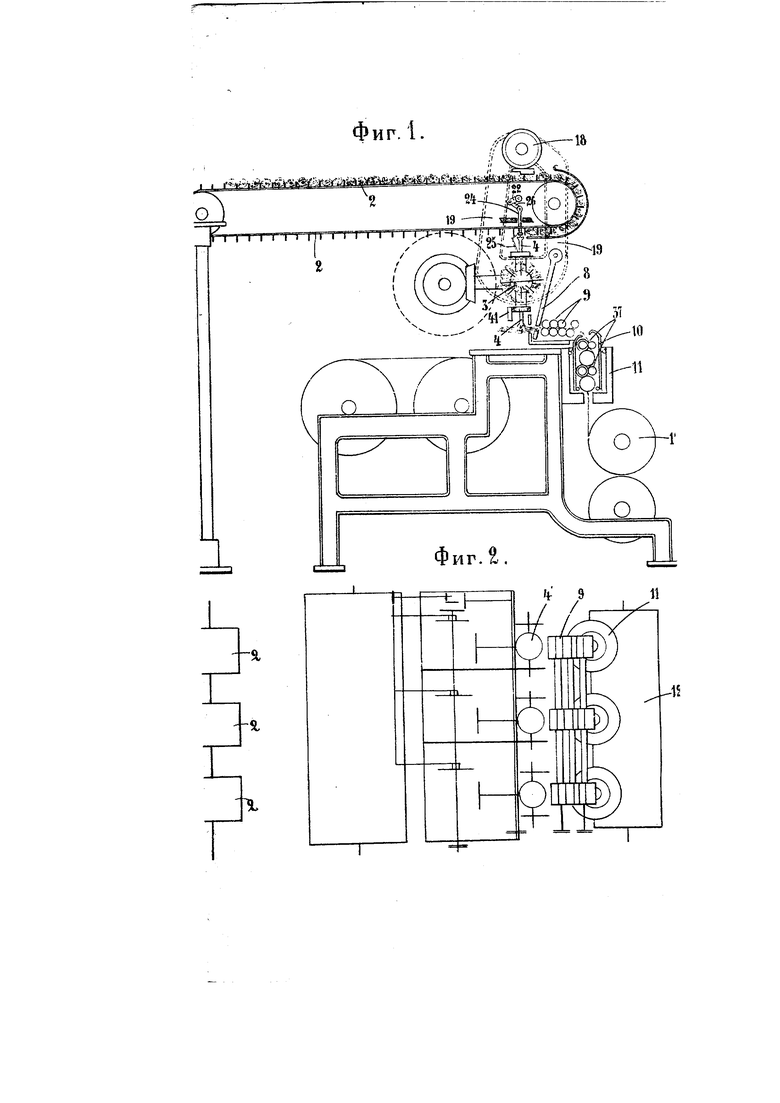

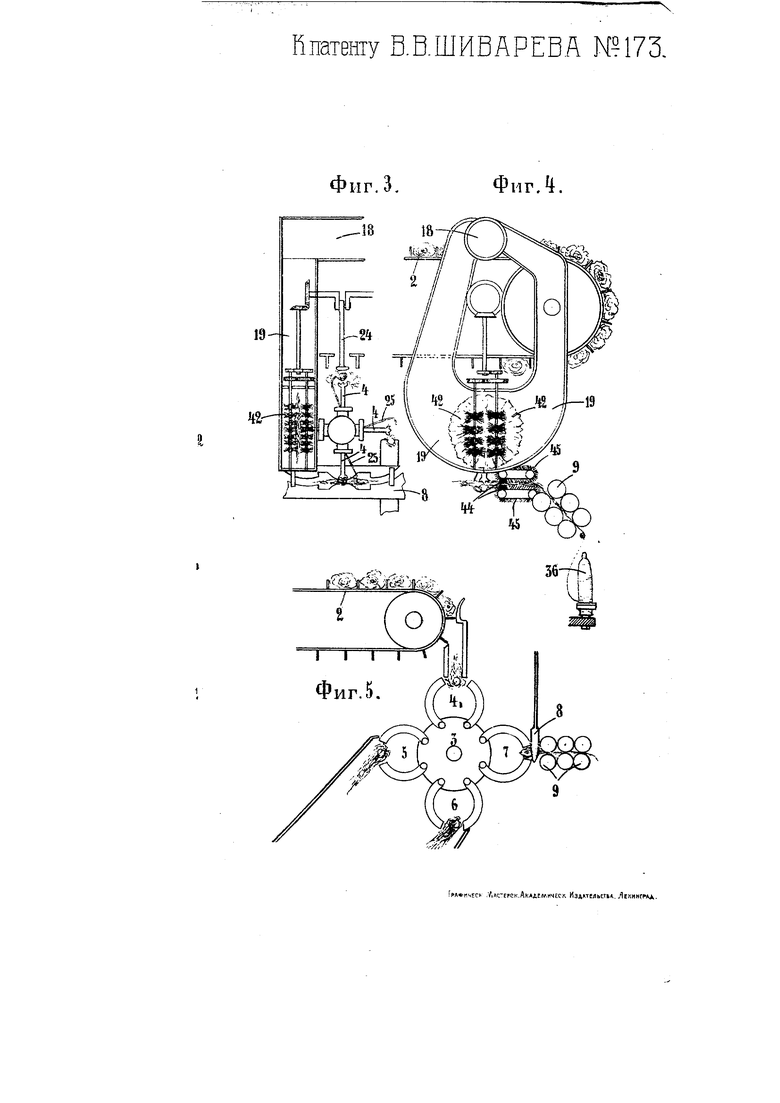

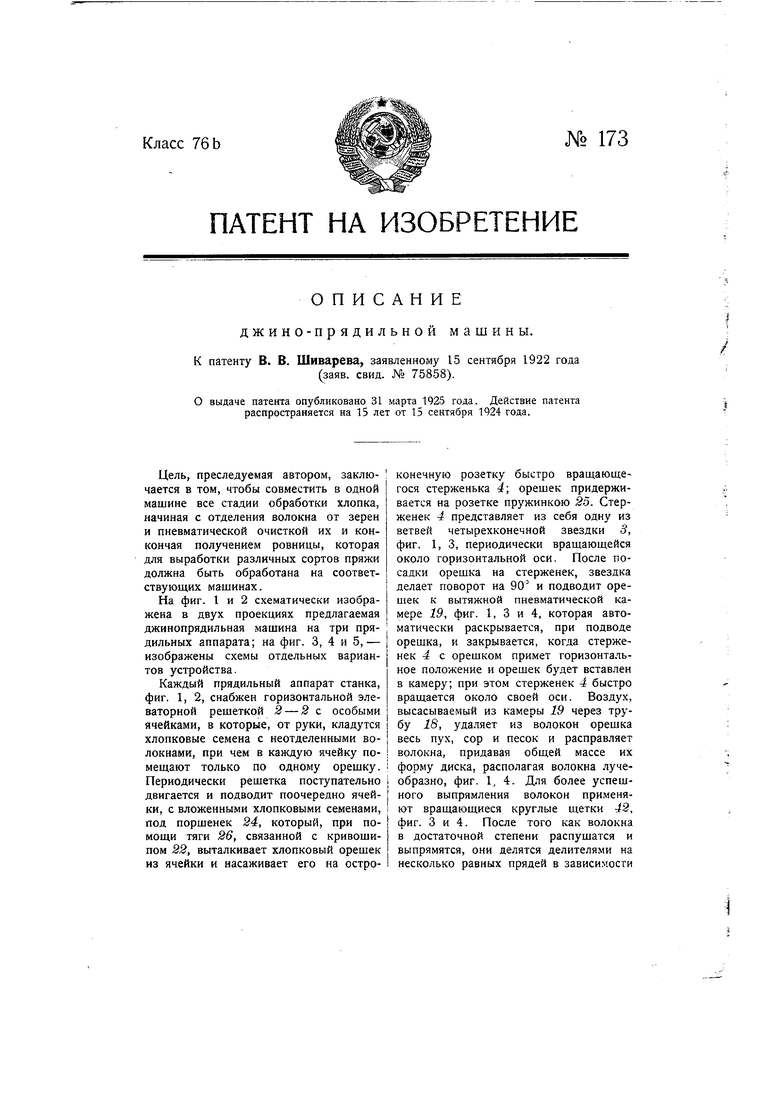

На фиг. 1 и 2 схематически изображена в двух проекциях предлагаемая джинопрядильная машина на три прядильных аппарата; на фиг. 3, 4 и 5,- изображены схемы отдельных вариантов устройства.

Каждый прядильный аппарат станка, фиг. 1, 2, снабжен горизонтальной элеваторной решеткой 2 - 2с особыми ячейками, в которые, от руки, кладутся хлопковые семена с неотделенными волокнами, при чем в каждую ячейку помещают только по одному орешку. Периодически решетка поступательно двигается и подводит поочередно ячейки, с вложенными хлопковыми семенами, под поршенек 24, который, при помощи тяги 26, связанной с кривошипом 22, выталкивает хлопковый орешек из ячейки и насаживает его на остроконечную розетку быстро вращающегося стерженька 4; орешек придерживается на розетке пружинкою 25. Стерженек 4 представляет из себя одну из ветвей четырехконечной заездки 3, фиг. 1, 3, периодически вращающейся около горизонтальной оси. После посадки орешка на стерженек, звездка делает поворот на 90 и подводит ореuieK к вытяжной пневматической камере 19, фиг. 1, 3 и 4, которая автоматически раскрывается, при подводе орешка, и закрывается, когда стерженек 4 с орешком примет горизонтальное положение и орешек будет вставлен в камеру; при этом стерженек 4 быстро вращается около своей оси. Воздух, высасываемый из камеры 19 через трубу 18, удаляет из волокон орешка весь пух, сор и песок и расправляет волокна, придавая общей массе их форму диска, располагая волокна лучеобразно, фиг. 1, 4. Для более успешного выпрямления волокон применяют вращающиеся круглые щетки 42, фиг. 3 и 4. После того как волокна в достаточной степени распушатся и выпрямятся, они делятся делителями на несколько равных прядей в зависимости

от номера ровницы или пряжи, вырабатываемой машиной. После пневматической обработки, камера 19 раскрывается и звездка 3 делает снова поворот на 90% при чем подводит волокна к отделительному аппарату, который может быть осуществлен двояко: или в виде щипцов 8, фиг. 1 и 3, отрывающих волокна от орешка и передающих их вытяжному аппарату .9, фиг. 1, или в виде прочесывающих щеток 45 с зажимами 44, фиг. 4, которые выправляют волокна по радиусам и зажимами 44 отрывают их от орещка и переносят к вытяжным валикам 9. Скорость отрыва волокон и скорость протяжки их так расчитаны, чтобы волокна предыдущего отрыва перекрывались новыми со сдвигом наполовину, давая, таким образом, крепкую нитку, выравниваемую вытяжными валиками .9, после чего пряди хлопка посредством рогульки или бегунка кольцевого ватера скручичиваются в ровницу или пряжу, наматываемую на веретено 36, фиг. 4, а очищенный от волокна орешек выбрасывается, фиг. 3. Крутка ровницы или пряжи может быть достигнута в той же машине посредством применения прибора 11, фиг. 1, 2, состоящего из вращающегося цилиндра 10, с помещенными внутри его .вытяжными роликами 37, вращающимися периодически вокруг своих осей, благодаря чему волокна, выходящие из роликов 9, имеют некоторую свободу и скручиваются вращением цилиндра 10. Скрученная пряжа наматывается на бобины 12, фиг. 1, 2. Для обработки хлопка с короткими волокнами, автор предлагает вместо звездки 3 особый вращающийся прибор, 3, фиг. 5, с камерами 4, 5, 6 и 7, которые поочередно захватывают, выпадающие из транспортера, хлопковые орешки, проводят их чрез вентиляционную трубу, благодаря чему все волокна принимают однообразное направление и затем, помощью щипцов 8, волокна отрываются от орешка и поступают в вытяжные валики 1J, а затем скручиваются крутильным аппаратом 11 в пряжу, наматываемую на бобины 12.

ПРЕДМЕТ ИЗОБРЕТЕНИЯ.

1)Джино-прядильная машина, характеризующаяся совокупным применением: а) бесконечной решетки 3, (фиг. 1-5) с гнездами, в которые рабочий закладывает, по одному в каждое гнездо, орешки хлопка с неотделенными волокнами, выталкиваемые из гнезд поршнем 24 (фиг. 1. 3 и 4); б) четырех крестообразно расположенных вилочек 4 (фиг. 1, 2), принимающих с решетки 2 и удерживающих помощью пружин 25 орешки, подводимые в вытяжную камеру 19 (фиг. 1, 3 и 4) с раздвигающимися рукавами, в которой волокна орещка действием делителей 24, разделяются на определенное число частей; в) тисков 8 (фиг. 1, 3 и 5), отрывающих отдельные части волокна от орещка при поворачивании вилочек 4 рейкой 41 и передающих волокна вытяжным валикам 9, и г) двух пар вытяжных валиков 3 (фиг. 1, 2) во вращающейся коробке 10, принимающих волокна с валиков 9 и передающих их скручивающему веретену.

2)Видоизменение машины, охарактеризованной в п. 1, отличающееся применением вместо вилочек 4 камер 4, о, 6 и 7 (фиг. 5), принимающих с питательной решетки 2 орешки, волокно с которых отделяется щипцами 8 и пе-. редается вытяжным валикам 9.

3)Видоизменение машин, охарактеризованных в п. п. 1 и 2, отличающееся применением вместо тисков 8 двух бесконечных полотен с иглами 45, (фиг. 4) и выступами 44, сначала прочесывающих волокна иглами 45 и потом отрывающих их or орещка выступами 44, и

4)В применении к машинам, охарактеризованным в п. п. 1, 2 и 3, щетки 42 (фиг. 3 и 4) для распрямления волокон на орешке. j. . . Фиг. 1. у

| название | год | авторы | номер документа |

|---|---|---|---|

| Вытяжной аппарат к прядильным ватерам | 1930 |

|

SU23858A1 |

| ДЖИНО-ПРЯДИЛЬНАЯ МАШИНА | 1920 |

|

SU296A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОЛЬНЯНОЙ СДВОЕННОЙ КРУЧЕНОЙ ПРЯЖИ НА ПРЯДИЛЬНО-КРУТИЛЬНОЙ МАШИНЕ | 2023 |

|

RU2807097C1 |

| Способ получения фасонной пряжи | 1988 |

|

SU1583495A1 |

| ПРИСПОСОБЛЕНИЕ К ЛЕНТОЧНЫМ, БАНКАБРОШНЫМ И ВАТЕРНЫМ МАШИНАМ ДЛЯ ПРЕДВАРИТЕЛЬНОГО ПРОЧЕСЫВАНИЯ ХЛОПКОВОЙ ЛЕНТЫ ИЛИ РОВНИЦЫ | 1930 |

|

SU39635A1 |

| Вытяжной прибор с бесконечными ремешками | 1935 |

|

SU44160A1 |

| ВОЛОКНИСТАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ | 1992 |

|

RU2094551C1 |

| Кольцевая прядильная машина | 1959 |

|

SU130814A1 |

| Одноремешковый вытяжной прибор прядильной машины для мокрого прядения льна | 1978 |

|

SU745199A1 |

| Способ получения фасонной пряжи | 1989 |

|

SU1708951A1 |

Авторы

Даты

1924-09-15—Публикация

1922-09-15—Подача