(54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗЕРНИСТОГО МАТЕРИАЛА

ОТ КОМОВЫХ ПРИМЕСЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки зернистых материалов от комовых примесей | 1978 |

|

SU963560A1 |

| СПОСОБ ВЫБОРКИ ГЛИНЫ И ОЧИСТКИ ГРАВИЯ И ПЕСКА И УСТРОЙСТВО ДЛЯ ВЫБОРКИ ГЛИНЫ И ОЧИСТКИ ГРАВИЯ И ПЕСКА | 2004 |

|

RU2279317C2 |

| Устройство для очистки зернистого материала от комовой глины | 1987 |

|

SU1461496A1 |

| Устройство для промывки зернистого материала | 1982 |

|

SU1033202A1 |

| Флотационная машина | 1990 |

|

SU1738366A1 |

| Грохот | 1989 |

|

SU1713674A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПУЛЬПЫ ИЗ ГЛИНИСТЫХ ПЕСКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232052C1 |

| УСТАНОВКА ДЛЯ ДЕЗИНТЕГРАЦИИ И СОРТИРОВКИ | 1997 |

|

RU2123892C1 |

| СПОСОБ ОБРАЗОВАНИЯ ГИДРАВЛИЧЕСКОЙ ЗАВЕСЫ (ВАРИАНТЫ), СПОСОБ ЗАЩИТЫ РЫБ ОТ ПОПАДАНИЯ В ВОДОЗАБОР (ВАРИАНТЫ), СПОСОБ ЗАЩИТЫ ОТ ОБРАСТАНИЯ (ВАРИАНТЫ), РЫБОЗАЩИТНОЕ УСТРОЙСТВО, КОМПЛЕКСНОЕ РЫБОЗАЩИТНОЕ УСТРОЙСТВО (ВАРИАНТЫ), ЗАЩИТНЫЙ ЭЛЕМЕНТ | 2018 |

|

RU2697091C2 |

| ФЛОТОУСТАНОВКА ДЛЯ ОЧИСТКИ ПРОИЗВОДСТВЕННЫХ СТОЧНЫХ ВОД | 2005 |

|

RU2299858C2 |

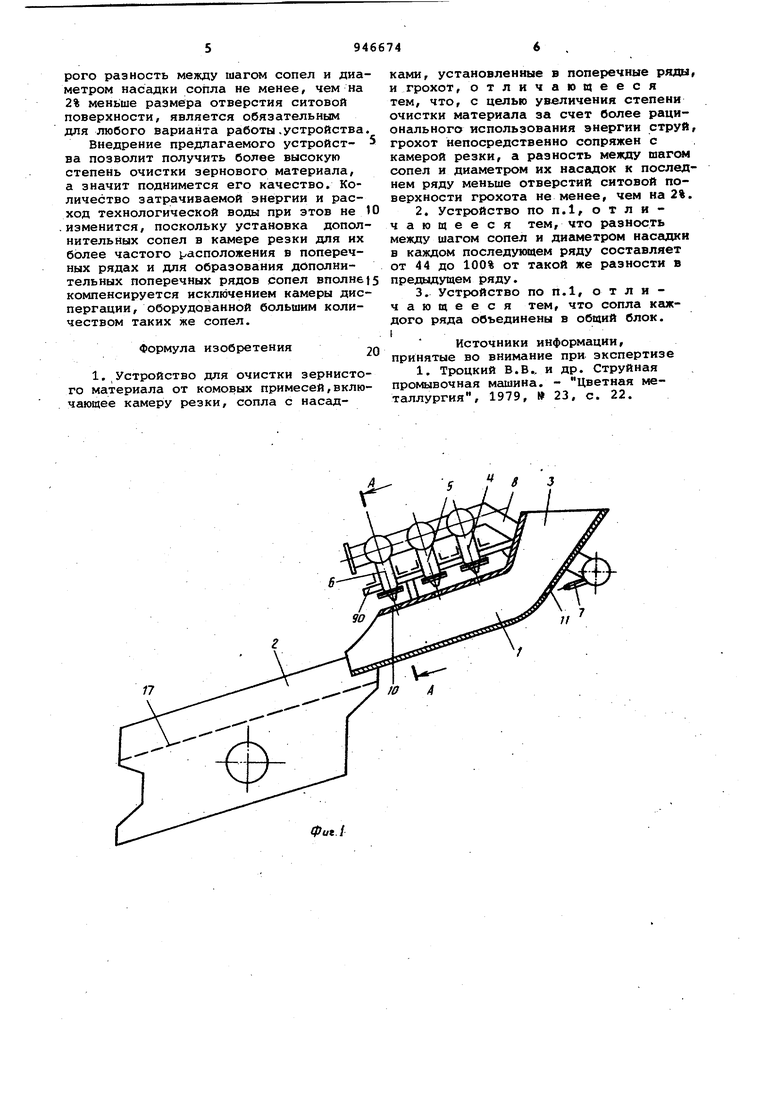

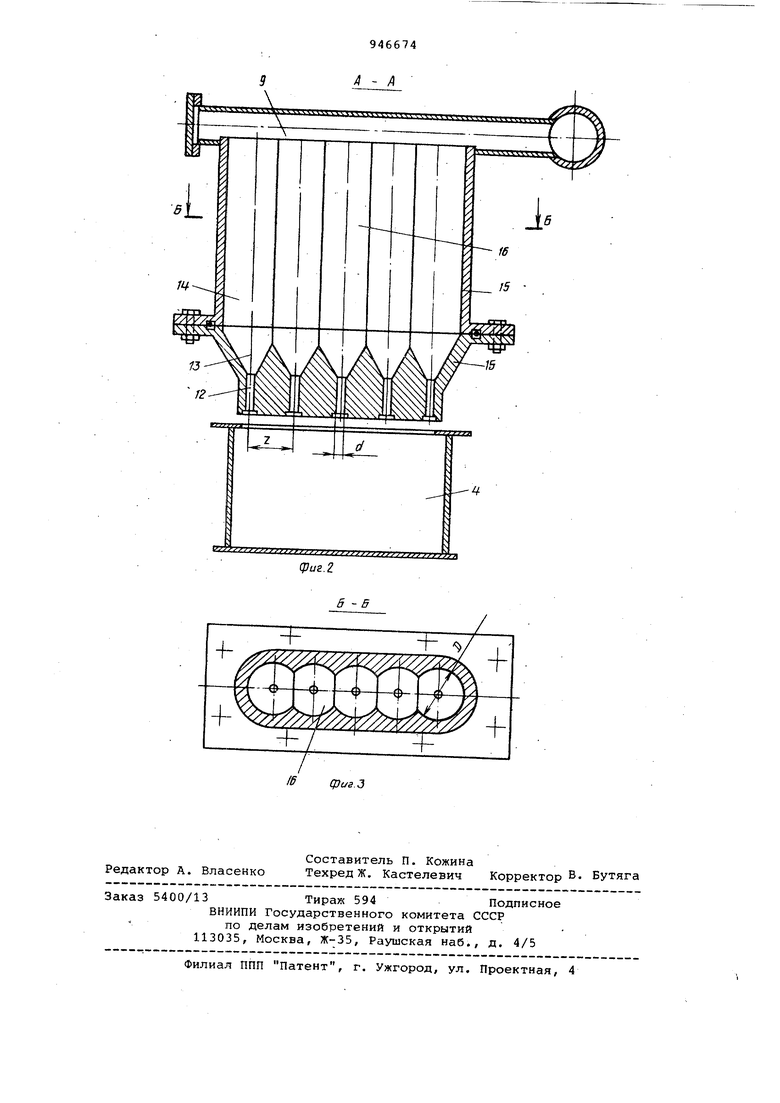

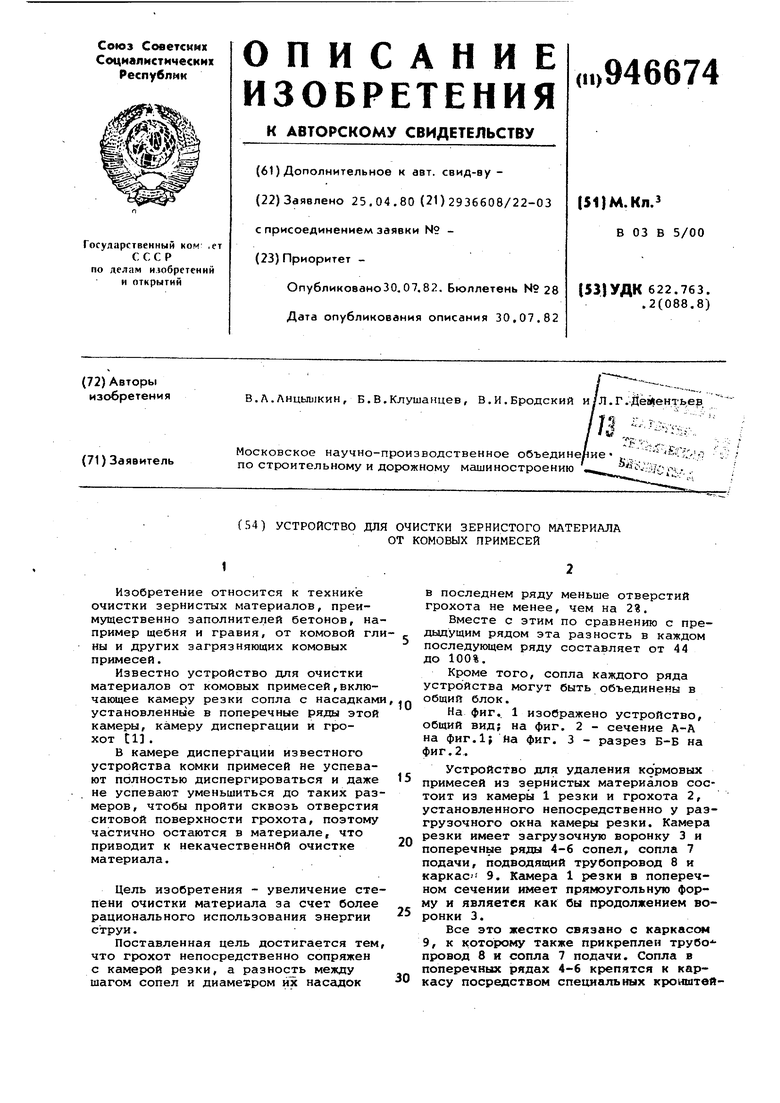

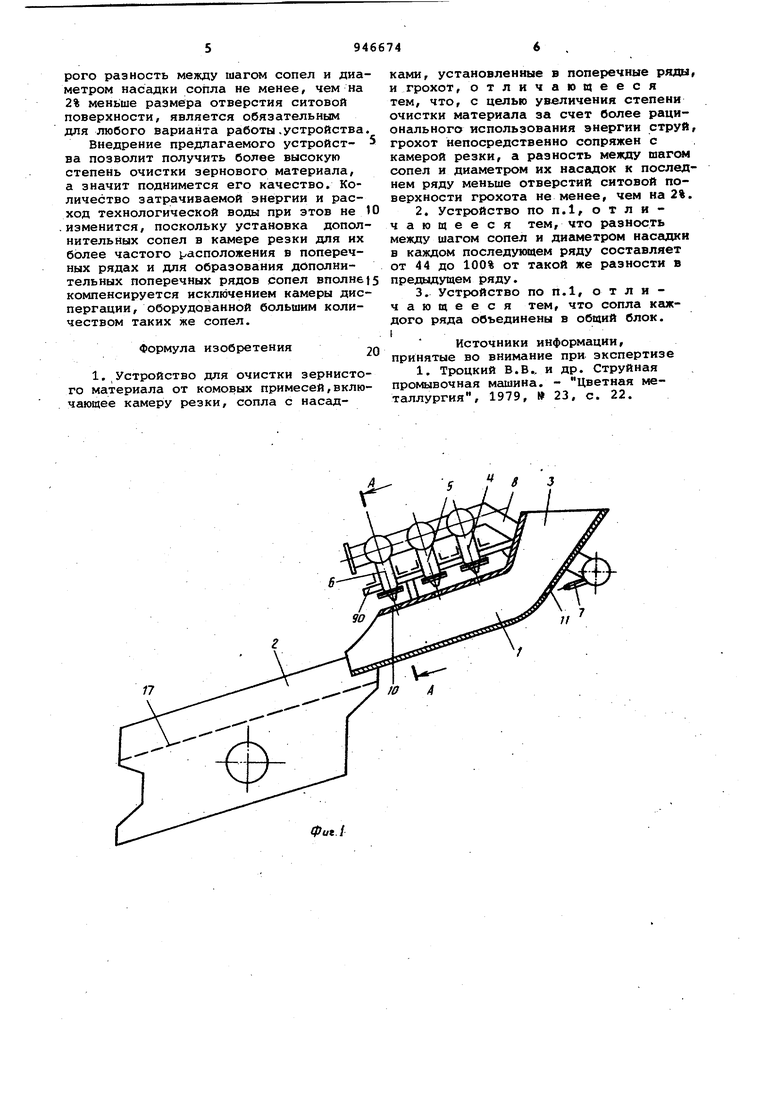

Изобретение относится к технике очистки зернистых материалов, преимущественно заполнителей бетонов, например щебня и гравия, от комовой гли ны и других загрязняющих комовых примесей. Известно устройство для очистки материалов от комовых примесей,включающее камеру резки сопла с насадками установленные в поперечные ряды этой камеры, камеру диспергации и грохот tii. В камере диспергации известного устройства комки примесей не успевают полностью диспергироваться и даже не успевают уменьшиться до таких раз меров, чтобы пройти сквозь отверстия ситовой поверхности грохота, поэтому частично остаются в материгше, что приводит к некачественной очистке материала. Цель изобретения - увеличение сте пени очистки материала за счет более рационального использования энергии струи. Поставленная цель достигается тем что грохот непосредственно сопряжен с камерой резки, а разность между шагом сопел и диаметром их насадок в последнем ряду меньше отверстий грохота не менее, чем на 2. Вместе с этим по сравнению с предыдущим рядом эта разность в каждом последующем ряду составляет от 44 до 100%. Кроме того, сопла каждого ряда устройства могут быть объединены в общий блок. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг.1; Ма фиг. 3 - разрез Б-В на фиг.2. Устройство для удаления кормовых примесей из зернистых материалов состоит из камеры 1 резки и грохота 2, установленного непосредственно у разгрузочного окна камеры резки. Камера резки имеет загрузочн5то воронку 3 и поперечные ряды 4-6 сопел, сопла 7 подачи, подводящий трубопровод 8 и каркас 9. Камера 1 резки в поперечном сечении имеет прямоугольную форму и является как бы продолжением воронки 3. Все это жестко связано с каркасе 9, к которому также прикреплен трубопровод 8 и сопла 7 подачи. Сопла в поперечных рядах 4-6 крепятся к каркасу посредством специальных кронытвйНОВ. Против поперечных рядов сопел в верхней стенке камеры 1 прорезаны окна 10 для прохода струй внутрь камеры резки во время ее работы. Анало гичное окно 11 прорезано в задней воронке 3 против сопел 7 подачи. Каждое сопло имеет насадку 12,ко ническую часть 13 и успокоительный канал 14. Расположение сопел в поперечном ряду характеризуется разностью между шагом сопел и диаметром из насадок. В первом поперечном ряду 4 сопел эта разность .имеет наибольшее значение для обеспечения стабильности входа материала в рабочую зону камеры, во втором поперечном ряду 5 сопла распо ложены уже с меньшей разностью. Как показали эксперименты, наиболее раци {онально эту разность в каждом последующем ряду деталь меньше на 32-50%, но не более, чем на 56%, для того, чтобы обеспечить устойчивую работу камеры резки. Последний или третий поперечный ряд 6 сопел имеет самую маленькую разность между шагом сопел в поперечном ряду и диаметром насадки сопла, которая также не более, чем на 56% меньше этой разности в предшествующем поперечном ряду 5,но самое главное, эта разность в последнем поперечном ряду 6 сопел меньше размера отверстий ситовой поверхности грохота не менее, чем на 2%. В двух последних поперечных рядах 5 и € шаг сопел в поперечном ряду меньше диаметра успокоительного канала, поэтому все сопла каждого в от дельности роперечного ряда выполнены в виде единого блока сопел, т.е. в общем корпусе 15, а успокоительные каналы всех сопел такого поперечного |ряда объединены и выполнены в виде общей полостН 16. Как показала экспе риментальная проверка, такое объединение успокоительных каналов сопел не снижает эффективности работы струй, сформированных этими соплгини В первом поперечном ряду сопла установлены сравнительно далеко друг от друга и поэтому каждое сопло имее самостоятельный корпус . Устройство работает следующим Об разом. 1 Вода под давлением подается в тр бопровод 8, а затем она поступает в успокоительные каналы 14 сопел, раз roHfteT в их конических частях 13, проходит насадки 12 и в виде высоко скоростных струй через сито 10 и 11 попадает внутрь камеры резки. Струи сопел, образующих потгеречные ряды, занимают всю площадь поперечного се чения камеры 1. Материал загружают непрерывным потоком в воронку 3. Опускаясь вниз он попадает под действие струй сопе 7 подачи и направляется в камеру 1 под струи первого поперечного ряда 4.При прохождении поперечного ряда струй зерна основного материала, как более.твердые, не претерпевают никаких изменений, в то время, как комки загрязняющих примесей, как более мягкие, разрезаются струями воды и окатываются, т.е. принимают округлую форму, под воздействием вторичных потоков воды с помощью зерен основного материала. Как быдо установлено в процессе исследований опытного образца устройства, размер комков примесей зернистого материала, прошедшего поперечный ряд струй, становится равныйг разности между шагом, сопел в этом поперечном ряду и диаметром насадки сопел этого же ряда; т.е. промежутку между струями. По мере прохождения материала последующих поперечных рядов 5 и 6 струй, комки примесей уменьшаются в размере и достигают после прохождения последнего поперечного ряда 6 струй размера меньшего чем размер отверстия в ситовой поверхности грохота 17, что позволяет комкам примеси пройти вместе с отработанной водой сквозь отверстия ситовой поверхности 17, а.основной материал при этом остается на ситовой поверхности, очищенный от комовых примесей. В том случае, когда требуется особо тщательная очистка зернистого материала от комовых примесей, устройство комплектуется дополнительными соплами, которые устанавливаются после третьего поперечного ряда 6 сопел и образуют четвертый поперечный ряд сопел, в котором разность между шагом сопел и диаметром насадки сопла такая же, как и в третьем поперечном ряду. Получается, что у двух последних поперечных рядов сопел эта разность одинаковая и меньше размера отверстий ситовой поверхности не менее, чем на 2%. В этом случае имеется гораздо большая гарантия того, что размеры всех комков загрязняющих примесей после прохождения двух последЧИ.Х поперечных рядов струй станут меньше размеров отверстий ситовой поверхности и окажутся удаленными из основного материала. Если требуется отделить от зернистого материала примесь, комки которой незначительно превышают размер отверстий ситовой поверхности 17,то в целях экономии энергии и сокращения расхода воды, первый 4, или даже два первых 4 и 5 поперечных ряда сопел могут быть отключены, и устройство с этом случае будет работать на одном 6, или на двух последних поперечных рядах 5 и б сопел. Наличие последне- го поперечного ряда 6 сопел, у которого разность между шагом сопел и диа метром насадки сопла не менее, чем на 2% меньше размера отверстия ситовой поверхности, является обязательным для любого варианта работы .устройства Внедрение предлагаемого устройства позволит получить более высокую степень очистки зернового материала, а значит поднимется его качество. Количество затрачиваемой энергии и расход технологической воды при этов не .изменится, поскольку установка дополнительных сопел в камере резки для их более частого расположения в поперечных рядах и для образования дополнительных поперечных рядов сопел вполне компенсируется исключением камеры диспергации, оборудованной большим количеством таких же сопел. Формула изобретения 1. Устройство для очистки зернистого материала от комовых примесей,включающее камеру резки, сопла с насадками, установленные в поперечные ряды, и грохот, отличающееся тем, что, с целью увеличения степени очистки материала за счет более рационального использования энергии струй, грохот непосредственно сопряжен с камерой резки, а разность между шагом сопел и диаметром их насадок к последнем ряду меньше отверстий ситовой поверхности грохота не менее, чем на 2%. 2,Устройство по п.1,отличающееся тем, что разность между шагом сопел и диаметром насадки в каждом последующем ряду составляет от 44 до 100% от такой же разности в предыдущем ряду. 3.Устройство по п.1, о т л и чающееся тем, что сопла кгигдого ряда объединены в общий блок. Источники информации, принятые во внимание при экспертизе 1. Троцкий В.В., и др. Струйная промывочная машина. - Цветная металлургия, 1979, 23. с. 22.

Авторы

Даты

1982-07-30—Публикация

1980-04-25—Подача