Изобретение относится к нефтегазовой промышленности и может быть использовано при эксплуатации нефтяных, газовых и водяных скважин, проведении технологических операций для ремонта эксплуатационных колонн, разобщения пластов скважин.

Известен якорь, содержащий обойму и шлипсы с нарезкой на наружной поверхности, где шлипсы выполнены с секторными пазами, в которых установлены подпружиненные вкладыши с нарезкой на наружной поверхности, выступающей за габариты шлипса [1]. Недостатками описанного якоря являются следующие:

- усилие пружин вкладышей мало для надежной предварительной фиксации якоря;

- шлипсы устанавливаются и снимаются в колонне с некоторым проскальзыванием, что повреждает ее внутреннюю поверхность и тупит их;

- внутренняя поверхность колонны повреждается при заклинивании якоря как нарезкой вкладышей, так и нарезкой шлипсов.

Известно устройство для фиксации оборудования в эксплуатационной колонне обсадных труб, включающее цилиндрический корпус с верхней и нижней конусными опорами, одна из которых установлена с возможностью осевого перемещения, и размещенные на конусных опорах подпружиненные клиновые вкладыши захвата, где опора, установленная с возможностью осевого перемещения, дополнительно подпружинена относительно корпуса, а другая образует с корпусом винтовую пару [2]. Устройство также содержит центратор и узел его предварительной фиксации, включающие подпружиненные радиальные ребра, установленные в пазах через муфту на корпусе. Недостатками описанного устройства являются следующие:

- устройство закреплено на колонне насосно-компрессорных труб (НКТ), поэтому их вес и деформация влияет на проскальзывание вкладышей захвата при установке, снятии и работе устройства, что повреждает внутреннюю поверхность колонны и уменьшает ресурс устройства;

- проверка надежности установки устройства в обсадной колонне периодической пробой движения НКТ вверх и вниз также повреждает внутреннюю поверхность колонны и уменьшает ресурс устройства.

Известен скважинный якорь, закрепленный на НКТ, содержащий полый шток, на наружной поверхности которого по окружности размещены шлипсы с рифлениями и подпружиненные фрикционные фонари [3]. Недостатками описанного якоря являются следующие:

- якорь опускается с жесткой вертикальной связью на НКТ, поэтому при установке якоря и его работе вес и деформация НКТ способствует проскальзывание шлипсов, что портит внутреннюю поверхность колонны и уменьшает ресурс якоря за счет притупления рифлении шлипсов;

- снятие закрепленного в колонне якоря натяжением НКТ также приводит к недостаткам, описанным выше;

- контакт подпружиненных фонарей со стенкой колонны в процессе спуска портит внутреннюю поверхность колонны.

Наиболее близким аналогом того же назначения, что и заявляемое техническое решение, является устройство для фиксации оборудования в эксплуатационной колонне, включающее трубный якорь фирмы Бейкер, закрепленный через стыковочный узел внизу колонны НКТ. При установке и снятии якоря приводом является круговое реверсивное вращение НКТ. Якорь содержит полый вал с левой и правой наружными резьбами, верхнюю резьбовую и нижнюю основные втулки с наружными цилиндрическими и наклонными поверхностями, сопрягаемыми между собой. Втулки установлены на валу и обращены наклонными поверхностями друг к другу. Нижняя основная втулка размещена на валу через переходную втулку с внутренней резьбой, контактирующей непосредственно с резьбой вала, и скреплена с последней радиальными срезными штифтами. Якорь также содержит набор шлипсов с рифлениями, размещенный по окружности продольно оси вала, где каждый шлипс имеет внутреннюю клиновую двухгранную и наружную цилиндрическую с канавкой и рифлениями поверхности и контактирует соответственно одной из граней своей внутренней поверхности с наклонной поверхностью верхней или нижней основных втулок. Дополнительно якорь включает направляющую втулку, расположенную соосно валу на наружных цилиндрических поверхностях верхней и нижней основных втулок, снабженную в средней части кольцевым поясом радиальных прямоугольных окон. В этих окнах с возможностью радиального смещения размещены шлипсы. По краям направляющей втулки установлены узлы стопорения резьбовых втулок от кругового поворота [4].

Недостатками описанного устройства являются следующие:

- якорь устанавливается, снимается и работает под воздействием веса и напряжений деформации НКТ, что способствует затуплению рифлений и проскальзыванию шлипсов, снижению их несущей способности под нагрузкой и деформирует внутреннюю поверхность колонны;

- так как перед установкой якоря в колонне отсутствует его предварительная центрация и фиксация, то рифления шлипсов контактируют с внутренней поверхностью колонны первоначально местно и с проворотом, что также приводит к дефектам, отмеченным выше;

- поворот якоря в момент установки и снятия в колонне при контакте шлипсов с внутренней поверхностью колонны также приводит к первоначально отмеченным недостаткам;

- для закрепления и освобождения якоря требуется поворот НКТ как влево, так и вправо, что может привести к развороту и разобщению колонны труб.

За счет исключения при установке, работе и снятии проскальзывания шлипсов при их заклинивании в колонне и влияния жесткой подвески якоря на спускоподъемной системе в основу изобретения положено решение задач:

- повышение надежности сцепления якоря в колонне с большой кривизной оси;

- повышение ресурса якоря за счет меньшего износа острых вершин рифлений шлипсов;

- уменьшение повреждения внутренней поверхности эксплуатационной колонны шлипсами при установке, работе и снятии якоря;

- установка якоря в колонне с большой кривизной без проскальзывания.

Поставленные задачи решаются тем, что устройство для фиксации оборудования в эксплуатационной колонне включает якорь, соединенный с ним через стыковочный узел реверсивный привод вращения и спускоподъемную систему подвески привода с якорем. Якорь содержит полый вал с левой и правой наружными резьбами, верхнюю резьбовую и нижнюю основную втулки с наружными цилиндрическими и наклонными поверхностями, сопрягаемыми между собой, установленные на валу и обращенные наклонными поверхностями друг к другу. Нижняя основная втулка размещена на валу через переходную втулку с внутренней резьбой, контактирующей непосредственно с резьбой вала, и скреплена с последней радиальными срезными штифтами. Якорь также содержит набор шлипсов, размещенный по окружности продольно оси вала, где каждый шлипс имеет внутреннюю клиновую двухгранную и наружную цилиндрическую с канавкой и остроконечными рифлениями поверхности и контактирует соответственно одной из граней внутренней поверхности с наклонной поверхностью верхней или нижней втулок якоря. Дополнительно якорь включает направляющую втулку, расположенную соосно вала на наружных цилиндрических поверхностях верхней и нижней основных втулок, снабженную в средней части кольцевым поясом радиальных прямоугольных окон, в которых с возможностью радиального смещения размещены шлипсы, а по краям - узлами стопорения резьбовых втулок от кругового поворота. Согласно изобретению спускоподъемная система подвески привода и якоря устройства выполнена с элементом гибкой связи. Якорь дополнительно содержит центратор и узел предварительной фиксации в эксплуатационной колонне, а также узел стопорения шлипсов в транспортном положении. Привод вращения выполнен погружным, снабжен выходным валом и фланцем на корпусе. Стыковочный узел содержит две сцепные механические муфты, первую муфту, состоящую из двух полумуфт, одна из которых выполнена на свободной концевой части выходного вала привода, а другая - во внутренней части полого вала якоря, соединяемых осевым перемещением, с удерживающим средством, вращающимся с муфтой и действующим посредством взаимозацепляющихся элементов. Вторая муфта также состоит из двух полумуфт, соединяемых осевым перемещением, выполненных на верхней резьбовой основной втулке якоря со стороны, обращенной к приводу, и на фланце корпуса привода.

Нижняя основная втулка якоря снизу выполнена с наружной ступенчатой частью и снабжена упором с шайбой у торца и упорной шайбой у ступенчатой части, центратор и узел предварительной фиксации якоря выполнены одним узлом в виде эластичной манжеты, размещенной на ступенчатой части нижней резьбовой втулки между упорными шайбами.

Узел стопорения шлипсов содержит размещенную в их канавках дополнительную перфорированную отверстиями втулку, установленную снаружи направляющей втулки в зоне пояса ее радиальных прямоугольных окон и жестко скрепленную с ней. В канавке каждого шлипса также установлен упругий элемент, например коническая пружина, опирающаяся торцом большого диаметра на дно канавки, а торцом малого диаметра - изнутри на дополнительную втулку, где отжатый по центру свободный конец малого диаметра каждой пружины расположен в отверстии перфорации дополнительной втулки.

Узел стопорения каждой основной втулки якоря от поворота выполнен в виде продольных пазов на ее наружной цилиндрической поверхности и радиальных резьбовых штифтов, закрепленных с сопрягаемого с ней края направляющей втулки, размещенных в продольных пазах последней.

Верхняя основная втулка якоря в верхней части снабжена внутренней трубной конической резьбой.

В первой муфте стыковочного узла на концевой части выходного вала привода посредством шпонки и резьбового торцевого упора жестко закреплен кулачок с наружным продольным оси вала многогранным профилем, а профиль внутренней поверхности вала якоря эквидистантен последнему.

Удерживающее средство, вращающееся с первой муфтой и действующее посредством взаимозацепляющихся элементов, содержит кольцевой шариковый замок, размещенный в нижней части вала якоря, пологую внутреннюю фаску в нижней части переходной втулки, а также кольцевую канавку и пологую наружную фаску в нижней части и на торце соответственно кулачка выходного вала привода.

Во второй муфте стыковочного узла полумуфта, выполненная на фланце корпуса привода, содержит промежуточную втулку, жестко закрепленную на фланце корпуса привода, снабженную снаружи стопорным кольцом и шлицами в нижней части, а также резьбой в верхней части, где на шлицах расположена подвижная втулка с торцевыми кулачками, обращенными в сторону якоря, поджатая пружиной, упирающейся в верхний регулируемый упор, размещенный на резьбе переходной втулки. Полумуфта на верхней основной втулке якоря выполнена в виде торцевых кулачков на ее верхней части, ответных кулачкам подвижной втулки.

На наружных наклонных поверхностях основных втулок якоря равномерно по окружности могут быть выполнены наклонные лыски количеством, равным числу шлипсов, с углом наклона к продольной оси вала якоря, равным углу наклона к этой же оси каждой грани внутренней клиновой поверхности шлипсов, где лыски контактируют с последними.

Угол наклона к продольной оси вала якоря каждой грани двухгранной внутренней клиновой поверхности шлипсов и наружных наклонных поверхностей верхней и нижней основных втулок якоря равен от 10 до 12°.

Спускоподъемная система устройства выполнена, например, в виде геофизического подъемника, а элементом гибкой связи подвески якоря и привода с подъемником является каротажный кабель.

Выполнение привода реверсивным и его соединение с якорем через разъединяемые механические сцепные муфты позволяет многократно состыковывать и расстыковывать устройство для фиксации оборудования с эксплуатационной колонной.

Обращение верхней и нижней основных втулок якоря наружными наклонными поверхностями друг к другу, контакт их этими поверхностями с внутренней двухгранной поверхностью шлипсов, радиальная фиксация шлипсов в прямоугольных окнах направляющей втулки и поджатие их упругими элементами к основным втулкам якоря позволяет надежно без проскальзывания фиксировать шлипсы в процессе транспортировки и установки якоря в эксплуатационной колонне.

Размещение нижней основной втулки на валу якоря через переходную втулку с внутренней резьбой, контактирующей непосредственно с резьбой вала, и скрепление ее с последней радиальными срезными штифтами позволяет после установки якоря в эксплуатационной колонне в случае отказа привода извлечь его на поверхность натяжением каротажного кабеля с валом и верхней основной втулкой якоря.

Выполнение упругих элементов стопорения шлипсов в виде конических пружин сжатия обеспечивает большое радиальное перемещение шлипсов.

Выполнение спускоподъемной системы подвески привода и якоря с элементом гибкой связи позволяет устанавливать якорь в эксплуатационной колонне со значительным изгибом ее оси.

Дополнение якоря центратором и узлом предварительной фиксации позволяет точно ориентировать шлипсы якоря относительно внутренней поверхности эксплуатационной колонны перед их установкой в ней.

Выполнение привода погружным обеспечивает жесткую кинематическую связь его с якорем на короткой базе на любой глубине и исключает отрицательное влияние на эту связь затирания устройства во внутренней поверхности колонны при любом изгибе ее оси.

Изготовление первой механической сцепной муфты из двух полумуфт, одна из которых выполнена на свободной концевой части выходного вала привода, а другая - во внутренней части полого вала якоря, соединяемых осевым перемещением, с удерживающим средством, вращающимся с муфтой и действующим посредством взаимозацепляющихся элементов, а также второй муфты, состоящей из двух полумуфт, также соединяемых осевым перемещением, выполненных на верхней резьбовой втулке якоря со стороны, обращенной к приводу, и на фланце корпуса привода, обеспечивает постоянное сцепление привода с якорем во время многократных установок якоря в колонне и расстыковок его с приводом, а также стыковок привода с якорем и снятие его с колонны.

Выполнение нижней основной втулки снизу с наружной ступенчатой частью и снабжение ее упором с шайбой у торца и упорной шайбой у ступенчатой части, а также исполнение центратора и узла предварительной фиксации якоря одним узлом в виде эластичной манжеты, размещенной на ступенчатой части нижней втулки между упорными шайбами, позволяет сократить расстояние между набором шлипсов и узлом их предварительной фиксации, что позволяет надежно устанавливать якорь, при наличии его гибкой подвески, в колонне большой кривизны без проскальзывания.

Наличие в узле стопорения шлипсов размещенной в канавках дополнительной перфорированной отверстиями втулки и установка в канавке каждого шлипса упругого элемента обеспечивает радиальную фиксацию шлипсов в процессе транспортировки и работы, а также облегчает сборку узла.

Стопорение каждой основной втулки якоря от поворота, выполненное в виде продольных пазов на ее наружной цилиндрической поверхности и радиальных штифтов, закрепленных с сопрягаемого с ней края направляющей втулки и размещенных в продольных пазах основной втулки, обеспечивает, при наличии правой и левой резьб на верхней и нижней поверхностях основных втулок, при вращении вала сближение или расхождение последних с воздействием на перемещение в радиальном направлении набора шлипсов.

Снабжение верхней основной втулки в верхней части трубной конической резьбой позволяет устанавливать на якорь дополнительное скважинное оборудование.

Жесткое закрепление в первой муфте кулачка с наружным продольным оси вала профилем на концевой части выходного вала привода и выполнение профиля внутренней поверхности вала якоря эквидистантным профилю кулачка позволяет передавать крутящий момент от привода к якорю во все время установки, работы и снятия якоря в колонне.

Выполнение удерживающего средства в виде кольцевого шарикового замка, размещенного в нижней части вала якоря, пологой внутренней фаски в нижней части переходной втулки, а также кольцевой канавки и пологой наружной фаски в нижней части и на торце соответственно кулачка выходного вала привода позволяет удерживать якорь на приводе в процессе транспортировки, установки и снятия его в колонне.

Выполнение во второй муфте на фланце корпуса привода жестко закрепленной промежуточной втулки, снабженной снаружи стопорным кольцом и шлицами в нижней части, а также резьбой в верхней части, где на шлицах расположена подвижная втулка с торцевыми кулачками, обращенными в сторону якоря, поджатая пружиной, упирающейся в верхний регулируемый упор, размещенный на резьбе промежуточной втулки, а также выполнение торцевых кулачков в верхней части верхней основной втулки, контактирующих с последними, позволяет удерживать от проворота пакет из верхней и нижней основных втулок, направляющей втулки и шлипсов при передачи крутящего момента на вал якоря от кулачка вала привода.

Наличие на наружных наклонных поверхностях основных втулок якоря равномерно по окружности расположенных наклонных лысок количеством, равным числу шлипсов, с углом наклона к продольной оси вала якоря, равным углу наклона к этой же оси каждой грани внутренней клиновой поверхности шлипсов, где лыски контактируют с последними, позволяет, в случае больших нагрузок, снизить контактные напряжения в паре “основная втулка-шлипс”, что продлевает ресурс якоря.

Угол наклона к продольной оси якоря каждой грани двухгранной внутренней клиновой поверхности шлипсов и наружных наклонных поверхностей верхней и нижней основных втулок якоря, равный от 10 до 12°, обеспечивает оптимальную работу якоря. При меньшем угле наклона возрастают потери на трение в узле и возможный потребный рабочий ход основных втулок для обеспечения одного и того же заданного радиального хода шлипсов. При большем угле наклона уменьшается радиальная составляющая нагрузки на шлипсы и вследствие этого ухудшается сцепление шлипсов с внутренней поверхностью эксплуатационной колонны.

Выполнение спускоподъемной системы в виде геофизического подъемника, в котором элементом гибкой подвески якоря с приводом является каротажный кабель, позволяет устанавливать и снимать якорь в колонне без отрицательного влияния на этот процесс воздействия веса, деформации и прихватов НКТ, что исключает проскальзывание шлипсов и повреждение внутренней поверхности колонны, а также повышает надежность зацепления якоря с последней.

Таким образом, за счет центрации и предварительной фиксации эластичной манжетой якоря в колонне, сокращения расстояния между узлами предварительной и окончательной жесткой фиксации, а также установки якоря с погружным приводом на гибкой подвеске решены поставленные в изобретении задачи:

- повышена надежность сцепления якоря в колонне с большой кривизной оси;

- повышен ресурс якоря за счет меньшего износа острых вершин рифлений шлипсов;

- уменьшаются повреждения внутренней поверхности эксплуатационной колонны шлипсами при установке, работе и снятии якоря.

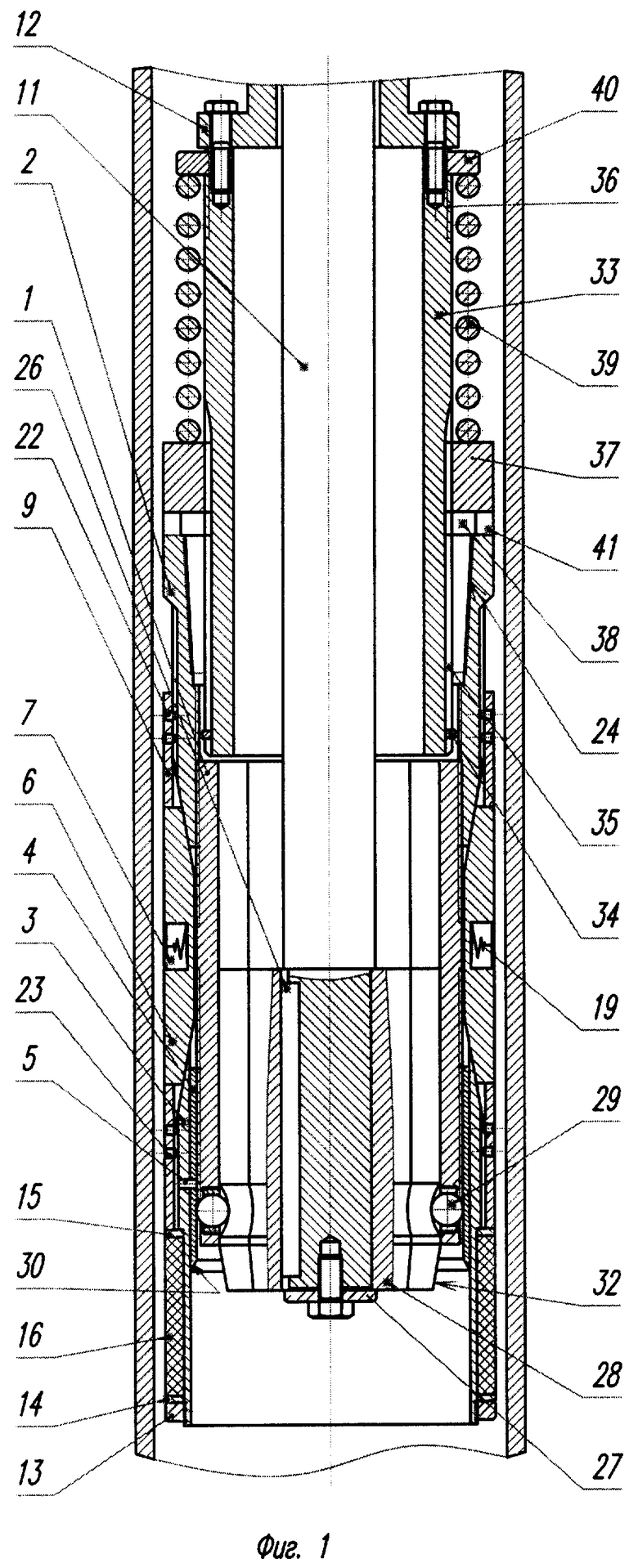

Настоящее изобретение будет более понятно после рассмотрения последующего подробного описания устройства для фиксации оборудования в эксплуатационных колоннах нефтяных, газовых и водяных скважин со ссылкой на прилагаемые чертежи, представленные на фиг.1-5, где:

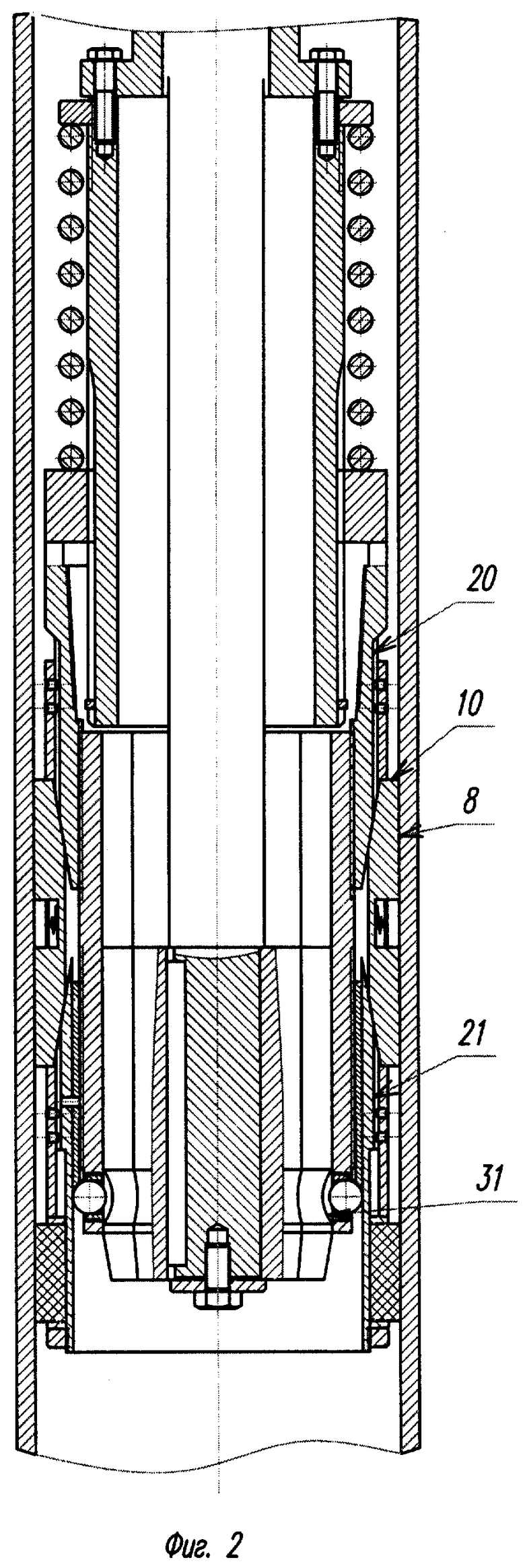

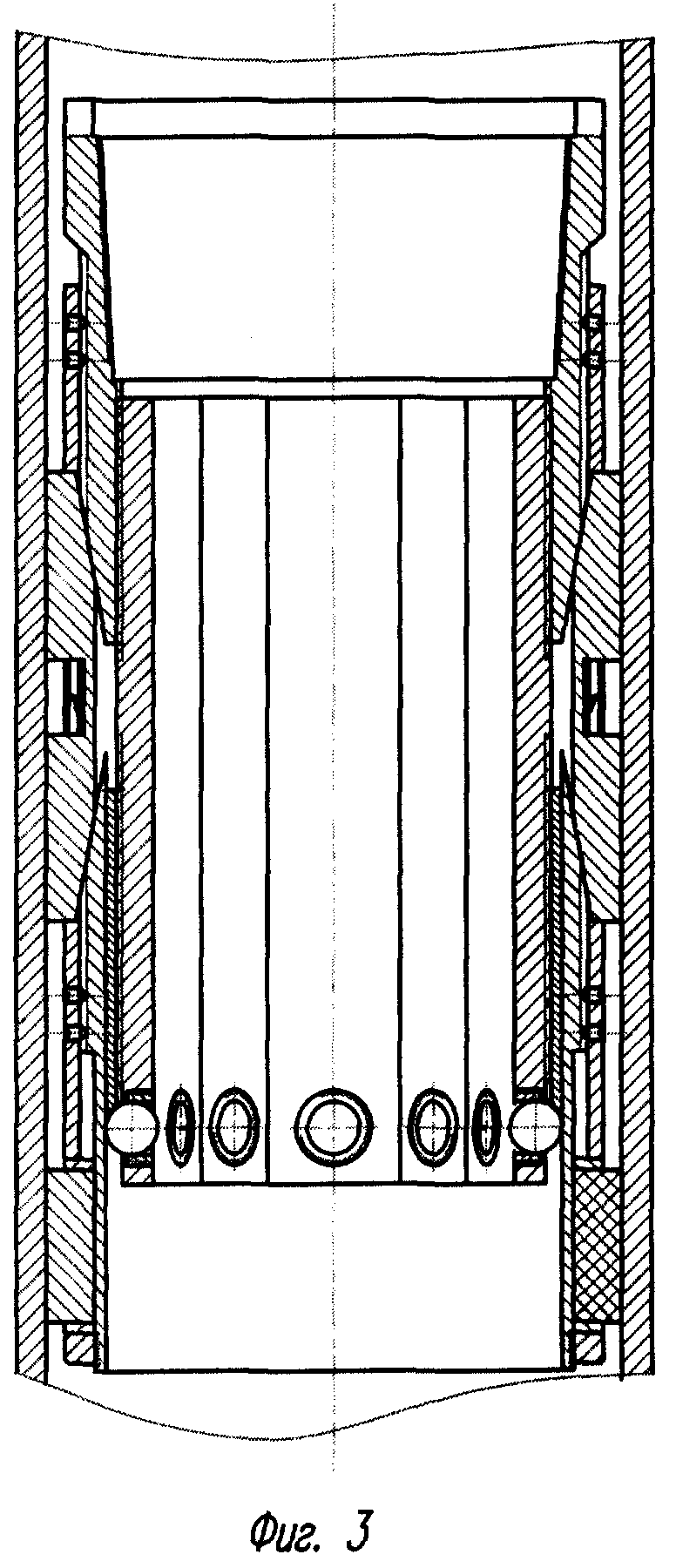

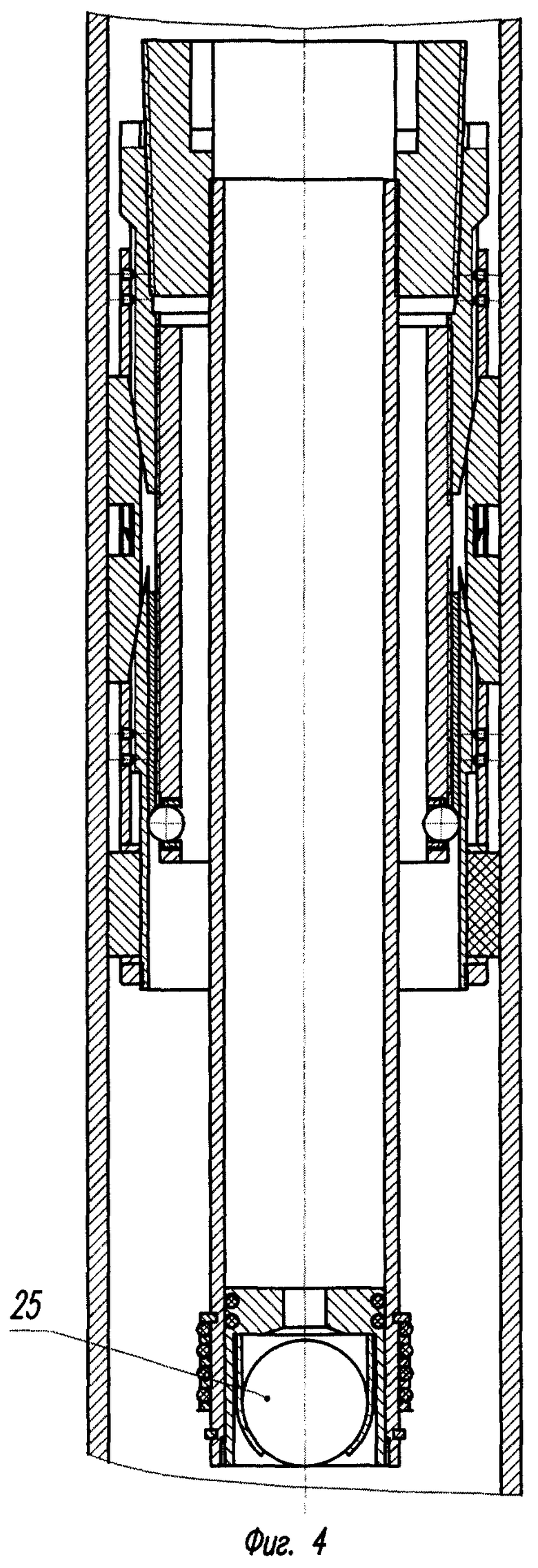

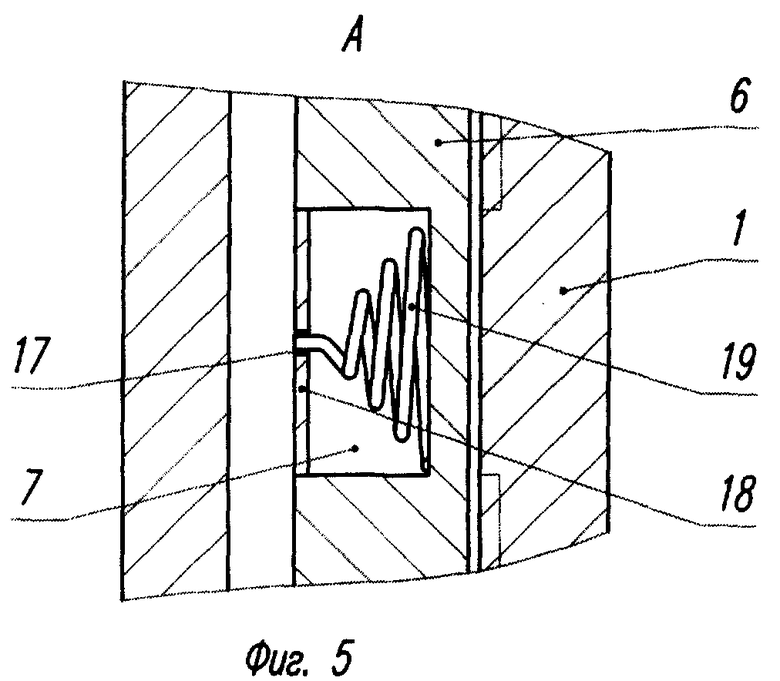

- на фиг.1 изображен общий вид устройства для фиксации оборудования в эксплуатационной колонне в транспортном положении;

- на фиг.2 - то же после установки якоря в эксплуатационной колонне;

- на фиг.3 изображен якорь, установленный в эксплуатационной колонне после расстыковки и удаления привода;

- на фиг.4 изображен вариант установки дополнительного оборудования, а конкретно шарикового клапана, в эксплуатационной колонне посредством якоря;

- на фиг.5 изображен элемент А фиг.1, установка конической пружины в канавке шлипса.

Устройство для фиксации оборудования в эксплуатационной колонне нефтяных, газовых и водяных скважин, представленное на фиг.1...5, состоит из якоря, соединенного с ним через стыковочный узел реверсивного привода вращения и спускоподъемной системы подвески привода с якорем (на чертежах не показаны). Выполнение привода реверсивным и его соединение с якорем через стыковочный узел позволяет многократно состыковывать и расстыковывать устройство для фиксации оборудования с эксплуатационной колонной.

Якорь содержит полый вал 1 с левой и правой наружными резьбами, верхнюю резьбовую 2 и нижнюю 3 основные втулки с наружными цилиндрическими и наклонными поверхностями, спрягаемыми между собой, установленные на валу 1 и обращенные наклонными поверхностями друг к другу.

Нижняя основная втулка 3 размещена на валу 1 через переходную втулку 4 с внутренней резьбой, контактирующей непосредственно с резьбой вала 1, и скреплена с последней радиальными срезными штифтами 5. Размещение нижней основной втулки 3 на валу 1 якоря через переходную втулку 4 с внутренней резьбой, контактирующей непосредственно с резьбой вала 1, и скрепление ее с последней радиальными срезными штифтами 5 позволяет после установки якоря в эксплуатационной колонне, в случае отказа привода, извлечь его на поверхность натяжением каротажного кабеля с валом 1 и верхней основной втулкой 2 якоря.

Набор шлипсов 6 размещен по окружности продольно оси вала 1. Каждый шлипс 6 имеет внутреннюю клиновую двухгранную и наружную цилиндрическую с канавкой 7 и рифлениями 8 поверхности и контактирует соответственно одной из граней внутренней поверхности с наклонной поверхностью верхней 2 или нижней 3 основных втулок.

Якорь также содержит направляющую втулку 9, расположенную соосно валу 1 на наружных цилиндрических поверхностях верхней 2 и нижней 3, снабженную в средней части кольцевым поясом радиальных прямоугольных окон 10, в которых с возможностью радиального смещения размещены шлипсы 6. По краям направляющая втулка 9 снабжена также узлами стопорения основных втулок 2, 3 от кругового поворота.

Спускоподъемная система подвески привода и якоря выполнена с элементом гибкой связи, якорь дополнительно содержит центратор и узел предварительной фиксации в эксплуатационной колонне, а также узел стопорения шлипсов 6 в транспортном положении. Выполнение спускоподъемной системы подвески привода и якоря с элементом гибкой связи позволяет устанавливать якорь в колонне со значительным изгибом ее оси. Дополнение якоря центратором и узлом предварительной фиксации позволяет точно ориентировать шлипсы 6 якоря относительно внутренней поверхности колонны перед окончательной установкой в ней. Привод вращения выполнен погружным, снабжен выходным валом 11 и фланцем 12. Выполнение привода погружным с гибкой связью подвески на подъемнике обеспечивает жесткую кинематическую связь его с якорем на короткой базе на любой глубине и исключает отрицательное влияние на эту связь затирания устройства о внутреннюю поверхность колонны при любом изгибе ее оси. Стыковочный узел содержит две сцепные механические муфты, первую муфту, состоящую из двух полумуфт, одна из которых выполнена на свободной концевой части выходного вала 11 привода, а другая - во внутренней части полого вала 1 якоря, соединяемых осевым перемещением, с удерживающим средством, вращающимся с муфтой и действующим посредством взаимозацепляющихся элементов. Вторая муфта состоит из двух полумуфт, также соединяемых осевым перемещением, выполненных на верхней основной втулке 2 якоря со стороны, обращенной к приводу, и на фланце 12 корпуса привода.

Нижняя основная втулка 3 якоря снизу выполнена с наружной ступенчатой частью и снабжена упором 13 с шайбой 14 у торца и упорной шайбой 15 у ступенчатой части. Центратор и узел предварительной фиксации якоря выполнены одним узлом в виде эластичной манжеты 16, размещенной на ступенчатой части нижней основной втулки 3 между упорными шайбами 14, 15. Следует отметить, что поскольку вся начальная установочная нагрузка прикладывается к эластичной манжете 16, то она изготавливается из более жесткого эластомера, чем для целей уплотнения. Выполнение нижней основной втулки 3 снизу с наружной ступенчатой частью и снабжение ее упором 13 с шайбой 14 у торца и упорной шайбой 15 у ступенчатой части, а также исполнение центратора и узла предварительной фиксации якоря одним узлом в виде эластичной манжеты 16, размещенной на ступенчатой части нижней основной втулки 3 между упорными шайбами 14 и 15, позволяет сократить расстояние между набором шлипсов 6 и узлом их предварительной фиксации, что позволяет надежно без проскальзывания шлипсов 6 устанавливать якорь, при наличии его гибкой подвески, в колонне большой кривизны. Дополнительный технический результат, возникающий при этом, - уплотнение якоря в эксплуатационной колонне эластичной манжетой 16.

Узел стопорения шлипсов 6 (см. фиг.1, 5) содержит размещенную в их канавках 7 дополнительную перфорированную отверстиями 17 втулку 18, установленную снаружи направляющей втулки 9 в зоне пояса ее радиальных прямоугольных окон 10 и жестко скрепленную с ней. Первоначально втулка 18 выполнена в виде ленты, а затем сворачивается в кольцо при сборке. В канавке 7 каждого шлипса 6 также установлен упругий элемент, например коническая пружина 19, опирающаяся торцом большого диаметра на дно канавки 7, а торцом малого диаметра изнутри на дополнительную втулку 18. Отжатый по центру свободный конец малого диаметра каждой пружины 19 расположен в отверстии перфорации 17 дополнительной втулки 18.

Обращение верхней 2 и нижней 3 основных втулок якоря наружными наклонными поверхностями друг к другу, контакт их этими поверхностями с внутренней двухгранной поверхностью шлипсов 6, радиальная фиксация шлипсов 6 в прямоугольных окнах 10 направляющей втулки 9 и радиальное поджатие их упругими элементами 19 к основным втулкам 2, 3 якоря позволяет надежно без проскальзывания фиксировать шлипсы 6 в процессе транспортировки и установки якоря в эксплуатационной колонне. Выполнение упругих элементов стопорения шлипсов 6 в виде конических пружин сжатия 19 обеспечивает большое радиальное перемещение шлипсов.

Узел стопорения каждой основной втулки 2, 3 якоря от поворота выполнен в виде продольных пазов 20 и 21 на ее наружной цилиндрической поверхности и радиальных штифтов 22 и 23, закрепленных с сопрягаемого с каждой основной втулкой 2, 3 края направляющей втулки 9, размещенных соответственно в продольных пазах 20 и 21 основных втулок.

Такая конструкция узла стопорения основных втулок 2, 3 обеспечивает, в связи с наличием правой и левой резьб на валу 1 якоря, а также на верхней 2 и нижней 3 основных втулок, при вращении вала 1 сближение или расхождение последних с воздействием на перемещение в радиальном направлении набора шлипсов 6. Верхняя основная втулка 2 в верхней части снабжена внутренней трубной конической резьбой 24, что позволяет устанавливать на якорь в эксплуатационной колонне дополнительное оборудование, например (см. фиг.4) шариковый клапан 25.

В первой муфте стыковочного узла якоря с приводом на концевой части выходного вала 11 привода посредством шпонки 26 и резьбового упора 27 жестко закреплен кулачок 28 с наружным продольным оси вала 11 многогранным профилем. Профиль внутренней поверхности вала 1 якоря эквидистантен наружному профилю кулачка 28 и сопрягается с ним. Это позволяет передавать крутящий момент от привода к якорю во время установки или снятия якоря в колонне.

Удерживающее средство, вращающееся с первой муфтой и действующее посредством взаимозацепляющихся элементов, содержит кольцевой шариковый замок 29, размещенный в нижней части вала 1 якоря, пологую внутреннюю фаску 30 в нижней части переходной втулки 4, а также кольцевую канавку 31 и пологую наружную фаску 32 в нижней части и на торце соответственно кулачка 28 выходного вала 11 привода. Такое выполнение удерживающего средства позволяет удерживать якорь на приводе в процессе транспортировки, установки и снятия его в колонне.

Во второй муфте стыковочного узла якоря с приводом полумуфта, выполненная на фланце 12 корпуса привода, содержит промежуточную втулку 33, жестко закрепленную на фланце 12 корпуса привода, снабженную снаружи стопорным кольцом 34 и шлицами 35 в нижней части, а также резьбой 36 в верхней части. На шлицах 35 расположена подвижная втулка 37 с торцевыми кулачками 38, обращенными в сторону якоря, поджатая пружиной 39, упирающейся в верхний регулируемый упор 40, размещенный на резьбе 36 промежуточной втулки 33. Ответная полумуфта на верхней основной втулке 2 якоря выполнена в виде торцевых кулачков 41 на ее верхней части, сопрягаемых с кулачками 38 подвижной втулки 37. Такое выполнение второй муфты позволяет удерживать от проворота пакет из верхней 2 и нижней 3 основных втулок, направляющей втулки 9 и шлипсов 6 при передаче крутящего момента на вал 1 якоря от кулачка 28 вала 11 привода.

Возможен вариант, когда на наружных наклонных поверхностях основных втулок 2 и 3 якоря равномерно по окружности выполнены наклонные лыски количеством, равным числу шлипсов 6, с углом наклона к продольной оси вала 1 якоря, равным углу наклона к этой же оси каждой грани внутренней клиновой поверхности шлипсов 6, где лыски контактируют с последними. Это позволяет, в случае больших нагрузок, снизить контактные напряжения в паре “основная втулка - шлипс”, что продлевает ресурс якоря.

Угол наклона к продольной оси вала 1 якоря каждой грани двухгранной внутренней клиновой поверхности шлипсов 6 и наружных наклонных поверхностей верхней 2 и нижней 3 основных втулок якоря выполняется равным от 10 до 12°, что обеспечивает оптимальную работу якоря. При меньшем угле наклона возрастают потери на трение в узле и возможный потребный рабочий ход основных втулок 2 и 3 для обеспечения одного и того же радиального хода шлипсов 6. При большем угле наклона уменьшается радиальная составляющая нагрузки на шлипсы 6 и вследствие этого ухудшается сцепление шлипсов с эксплуатационной колонной.

Спускоподъемная система в устройстве для фиксации оборудования в эксплуатационной колонне выполнена в виде геофизического подъемника, а элементом гибкой связи подвески якоря и привода с подъемником является каротажный кабель, что позволяет устанавливать и снимать якорь в колонне с большим изгибом оси без отрицательного влияния на этот процесс воздействия веса, деформации и прихватов НКТ внутри колонны. Это исключает проскальзывание шлипсов 6 при контакте с внутренней поверхностью колонны и повышает надежность зацепления якоря с колонной.

Монтаж устройства перед работой в эксплуатационной колонне заключается в сборке спускоподъемной системы, привода и якоря между собой. Конструкции спускоподъемной системы и привода разрабатываются сторонними организациями и здесь не рассматриваются. Сборка якоря начинается со сборки отдельных сборочных единиц:

- переходная втулка 4 состыковывается с нижней основной втулкой 3 и крепится к ней срезными штифтами 5. На ступенчатую нижнюю часть втулки 3 последовательно устанавливаются упорная шайба 15, эластичная манжета 16, упорная шайба 14 и резьбовой упор 13;

- в нижней части вала 1 якоря собирается радиальный шариковый замок 29 путем ввинчивания в вал 1 на резьбе втулок и установки во втулки шариков. Следует отметить, что диаметр каждой втулки со стороны оси вала 1 меньше максимального диаметра шарика, что предохраняет их от выпадения внутрь к оси вала 1;

- на вал 1 на резьбе устанавливаются основные втулки 2 и 3, на них надвигается направляющая втулка 9 и стопорится от поворота радиальными штифтами 22, 23 в пазах 20, 21 основных втулок 2,3 соответственно;

- в прямоугольные окна 10 направляющей втулки 9 закладываются шлипсы 6, так чтобы грани внутренней клиновой поверхности шлипсов 6 контактировали с наклонными поверхностями основных втулок 2 и 3, после чего набор шлипсов 6 предварительно скрепляют от выпадения;

- на втулку 18, выполненную первоначально в виде ленты, в отверстия перфорации устанавливаются свободные, отжатые по центру концы пружин 19, а затем лента свертывается в кольцо и обертывается вокруг направляющей втулки 9, так чтобы пружины 19 и втулка 18 размещались в канавках 7 шлипсов 6, и жестко скрепляют винтами втулку 18 с направляющей втулкой 9.

Якорь собран и готов к дальнейшей сборке с приводом.

Досборка готового привода заключается в том, что:

- на выходной вал 11 привода на шпонке 26 и резьбовом упоре 27 устанавливается кулачок 28;

- на промежуточную втулку 33 последовательно устанавливаются на шлицы 35 подвижная втулка 37, стопорное кольцо 34, пружина 39, и все это на резьбе 36 стягивается регулируемым упором 40;

- промежуточная втулка 33 в сборе устанавливается на фланец 12 привода.

Операции сборки якоря и привода заключаются в том, что:

- стыкуют якорь и привод осевым перемещением так, чтобы кулачок 28 выходного вала 11 привода вошел внутрь вала 1 якоря и контактировал своим наружным профилем с эквидистантным внутренним профилем вала 1;

- при этом подвижная втулка 37, поджатая пружиной 39, должна войти своими торцевыми кулачками 38 в зацепление с торцевыми кулачками 41 верхней основной втулки 2;

- вращением вала 11 с кулачком 28 сближают основные втулки 2 и 3 так, чтобы кольцевой шариковый замок 29 вышел снаружи фаски 30 переходной втулки 4, и шарики могли свободно выкатываться по периферии до контакта с внутренней поверхностью основной втулки 3;

- внутренний диаметр набора шариков при этом превышает максимальный наружный диаметр кулачка 28;

- при дальнейшем вращении вала 11 кулачок 28 фаской 32 раздвигает шарики и вдвигается в вал 1 якоря так, что шариковый замок 29 располагается напротив кольцевой канавки 31 кулачка 28;

- обратным вращением вала 11 нижняя основная втулка 3 надвигается на шариковый замок 29 и через переходную втулку 4 фиксирует шарики в кольцевой канавке 31 кулачка 28.

Следует отметить, что после этого наружный диаметр набора шлипсов 6 не должен выходить за максимальные наружные габариты якоря и привода.

Таким образом, якорь и привод (см. фиг.1) собраны для транспортировки в эксплуатационной колонне.

Устройство для фиксации оборудования, включающее якорь и соединенный с ним через стыковочный узел реверсивный привод вращения, на каротажном кабеле геофизического подъемника опускается с устья скважины с кольцевым зазором в эксплуатационную колонну на заданную глубину.

Здесь включается привод, и с вращением кулачка 28 основные втулки 2 и 3 сближаются между собой. При этом:

- упор манжеты 16 через шайбу 15 переходит со ступеньки основной втулки 3 на нижний торец направляющей втулки 9;

- манжета 16 начинает сжиматься и увеличиваться по наружному диаметру;

- шлипсы 6 выдвигаются наружу;

- первой внутренней поверхности колонны касается эластичная манжета 16 и центрирует шлипсы 6 относительно нее;

- при дальнейшем вращении кулачка 28 манжета 16 плотнее садится на внутреннюю поверхность колонны, не повреждая ее, и предварительно фиксирует якорь в ней;

- шариковый замок 29 выходит из контакта с переходной втулкой 4, шарики имеют возможность выкатится из кольцевой канавки 31 кулачка 28, то есть якорь и привод расцеплены по оси между собой;

- при последующем вращении кулачка 28 набор шлипсов 6 ориентируется и контактирует без проскальзывания с внутренней поверхностью эксплуатационной колонны, не повреждая ее, и окончательно закрепляется на ней;

- при этом возможна эластичная деформация манжеты 16, но она не повреждает внутреннюю поверхность колонны;

- по нарастанию токовой нагрузки на приводе сверх заданного предела привод отключается.

Так как привод уже не сцеплен с якорем через шариковый замок 29 (см. фиг.2), то на каротажном кабеле он свободно может быть извлечен на поверхность (см. фиг.3). В эксплуатационной колонне можно устанавливать и снимать дополнительное скважинное оборудование. Например, (см. фиг.1) на внутренней конической резьбе 24 верхней основной втулки 2 якоря на НКТ устанавливается (см. фиг.4) шариковый клапан 25.

Извлечение якоря из колонны происходит в обратной последовательности. С якоря снимается и извлекается на наружную поверхность дополнительное скважинное оборудование. Привод на каротажном кабеле опускается вниз и стыкуется осевым перемещением с якорем. При этом подвижная втулка 37, поджатая пружиной 39, входит своими торцевыми кулачками 38 в зацепление с торцевыми кулачками 41 верхней основной втулки 2, а кулачок 28 выходного вала 11 размещается внутри вала 1 якоря так, что кольцевая канавка 31 располагается напротив шарикового замка 29. Вращением вала 11 с кулачком 28 на валу 1 раздвигают основные втулки 2 и 3 так, чтобы кольцевой шариковый замок 29 через фаску 30 вошел внутрь переходной втулки 4, а шарики замка вкатились в канавку 31 и заперлись в ней. Во время этой операции:

- привод соединился с якорем;

- шлипсы 6 расстыковались с внутренней поверхностью эксплуатационной колонны;

- уменьшился контакт эластичной манжеты 16 с колонной;

- часть весовой нагрузки привода приходится на манжету 16 якоря.

При дальнейшем вращении вала 11 привода манжета 16 окончательно расстыковывается с внутренней поверхностью эксплуатационной колонны, не повреждая ее, а вся весовая нагрузка от якоря и привода приходится на каротажный кабель. Выключение привода осуществляется по концевому выключателю в приводе.

Якорь с приводом поднимается к устью скважины.

Использование предлагаемого устройства позволяет:

- не срывать якорь с колонны при снятии натяжения и не повреждать ее внутреннюю поверхность;

- повысить надежность сцепления якоря с колонной за счет его предварительной центрации и фиксации;

- повысить ресурс якоря за счет меньшего износа острых вершин рифлений шлипсов;

- уменьшить повреждения внутренней поверхности эксплуатационной колонны шлипсами при установке, работе и снятии якоря.

Экономический эффект от использования предлагаемого устройства достигается за счет уменьшения времени исполнения технологических операций, повышения ресурса якоря и уменьшения количества и времени операций на ремонт внутренней поверхности эксплуатационной колонны.

Библиографические данные источников информации

1. Авторское свидетельство СССР №987074, МПК Е 21 В 23/06, 1981.

2. Авторское свидетельство СССР №1049652, МПК Е 21 В 23/00, 1982.

3. Авторское свидетельство СССР №1559108, МПК Е 21 В 33/12, 23/00, 1988.

4. Силаш А.П. “Добыча и транспорт нефти и газа”, ч.1. М., “Недра”, 1980, с.303-304 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ОПРЕССОВКИ ЭКСПЛУАТАЦИОННЫХ КОЛОНН | 2003 |

|

RU2232247C2 |

| СИСТЕМА ДЛЯ ОПРЕССОВКИ ЭКСПЛУАТАЦИОННЫХ КОЛОНН | 2003 |

|

RU2236543C2 |

| СИСТЕМА ДЛЯ ОПРЕССОВКИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 2003 |

|

RU2232248C2 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2008 |

|

RU2366798C1 |

| УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВ В СКВАЖИНЕ | 1994 |

|

RU2074306C1 |

| РАЗЪЕДИНИТЕЛЬ ШАРИФОВА | 2003 |

|

RU2244802C1 |

| УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВ В СКВАЖИНЕ | 1993 |

|

RU2071545C1 |

| Пакер скважинный автономный | 2021 |

|

RU2753915C1 |

| Пакер и способ установки пакера внутри обсадной колонны скважины | 2024 |

|

RU2840601C1 |

| УСТРОЙСТВО ДЛЯ ОТВОРАЧИВАНИЯ ТРУБ В СКВАЖИНЕ | 1997 |

|

RU2132925C1 |

Изобретение относится к нефтегазовой промышленности и может быть использовано при эксплуатации нефтяных, газовых и водяных скважин. Устройство для фиксации оборудования в эксплуатационных колоннах нефтяных, газовых и водяных скважин включает якорь, соединенный с ним через стыковочный узел реверсивный привод вращения и спускоподъемную систему подвески привода с якорем. Якорь содержит полый вал с левой и правой наружными резьбами, верхнюю резьбовую и нижнюю основные втулки с наружными цилиндрическими и наклонными поверхностями, сопрягаемыми между собой, установленные на валу и обращенные наклонными поверхностями друг к другу. Нижняя основная втулка размещена на валу через переходную втулку с внутренней резьбой, контактирующей непосредственно с резьбой вала, и скреплена с последней радиальными срезными штифтами, набор шлипсов, размещенный по окружности продольно оси вала. Каждый шлипс имеет внутреннюю клиновую двухгранную и наружную цилиндрическую с канавкой и рифлениями поверхности и контактирует соответственно одной из граней внутренней поверхности с наклонной поверхностью верхней или нижней основных втулок, направляющую втулку, расположенную соосно валу на наружных цилиндрических поверхностях верхней и нижней основных втулок, снабженную в средней части кольцевым поясом радиальных прямоугольных окон, в которых с возможностью радиального смещения размещены шлипсы, а по краям - узлами стопорения основных втулок от кругового поворота. Спускоподъемная система подвески привода и якоря выполнена с элементом гибкой связи, якорь дополнительно содержит центратор и узел предварительной фиксации в эксплуатационной колонне, узел стопорения шлипсов в транспортном положении, привод вращения выполнен погружным, снабжен выходным валом и фланцем на корпусе, стыковочный узел содержит две сцепные механические муфты, первую муфту, состоящую из двух полумуфт, одна из которых выполнена на свободной концевой части выходного вала привода, а другая - во внутренней части полого вала якоря, соединяемых осевым перемещением, с удерживающим средством, вращающимся с муфтой и действующим посредством взаимозацепляющихся элементов, и вторую муфту, состоящую из двух полумуфт, соединяемых осевым перемещением, выполненных на верхней основной втулке якоря со стороны, обращенной к приводу, и на фланце корпуса привода. Повышается надежность сцепления якоря с колонной. 10 з.п.ф-лы, 5ил.

| СИЛАШ А.П., Добыча и транспорт нефти и газа, ч.1, Москва, Недра, 1980, с.303, 304 | |||

| Устройство для фиксации оборудования в колонне обсадных труб | 1970 |

|

SU439582A1 |

| Якорь | 1977 |

|

SU791922A1 |

| Якорь | 1981 |

|

SU987074A1 |

| Устройство для фиксации оборудования в колонне обсадных труб | 1982 |

|

SU1049652A1 |

| Скважинный якорь | 1988 |

|

SU1559108A1 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ГЛУБИННО-НАСОСНОГО ОБОРУДОВАНИЯ В СКВАЖИНЕ | 1998 |

|

RU2144127C1 |

Авторы

Даты

2005-02-10—Публикация

2003-11-03—Подача