Изобретение относится к технике и технологии пакерующим устройствам для герметизации межтрубного или заколонного пространства нефтяных и газовых скважин.

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при освоении, ремонте и эксплуатации нефтяных и газовых скважин.

Известны способы посадки пакера основанные на клиновом разъемном соединении состоящей из деталей: конуса, зубчатых шлипс и пружин. Данное клиновое соединение относится к силовому, которое предназначено для прочного скрепления деталей.

Силовое клиновое соединение относится к напряженным, в которых силой Q сообщают клину (шлипсам) и соединяемым деталям предварительный натяг для прочности соединения при постоянном направлении нагрузки. Для надежности самоторможения клиновых соединений в скважине служит уклон и при действии на клиновое соединение постоянной нагрузки при которой шлипсы удерживается в рабочем положении силами трения и врезания зубьев шлипс в стенки колонны.

Шлипсы двигаются по конусу и расходятся в радиальном направлении сжимая пружины, приближаются к стенке эксплуатационной колонны скважины до врезания в нее после чего пакер останавливается и фиксируются на стенке эксплуатационной колонны скважины (патент на изобретение RU № 2453679 С1; RU № 2232869 С1).

Известен механический пакер содержащий ствол с фигурным пазом на наружной поверхности с продольными короткими и длинными участками, жестко связанную со стволом опору, расположенные под ней с возможностью осевого перемещения относительно ствола уплотнительный элемент, конус и обойму, в которой установлены равномерно по ее окружности зубчатые шлипсы, кольцо, установленное в нижней части обоймы с возможностью радиального вращения относительно обоймы, но жестко связанное с ней в осевом направлении, причем обойма зафиксирована относительно ствола в радиальном направлении, зубчатые шлипсы пружинами поджаты к стволу и расположены таким образом, что при контакте с конусом их наклонные плоские грани параллельны наклонным плоским граням конуса, а направляющий штифт размещен в фигурном пазе, в котором в отличие от прототипа зубчатые шлипсы помещены в кожух, который закреплен на обойме, имеющей в своей средней части пазы, в которых расположены центраторы с пружинами, закрепленные в обойме верхней и нижней крышками, причем под нижней крышкой расположено разрезное кольцо, на котором установлен направляющий штифт (патент на изобретение RU № 2453679 С1).

Известен механический пакер содержащий ствол с фигурным пазом на наружной поверхности с продольными коротким и длинным участками. Со стволом жестко связана опора, под которой расположен уплотнительный элемент. Под уплотнительным элементом с возможностью осевого перемещения относительно ствола установлен конус с равномерно расположенными по его окружности наклонными плоскими гранями, зафиксированный относительно ствола в радиальном направлении с помощью шпонки. На стволе с возможностью осевого перемещения относительно него установлена обойма с равномерно расположенными в ней по окружности зубчатыми шлипсами, на которых выполнены наклонные плоские грани. Зубчатые шлипсы пружинами поджаты к стволу относительно обоймы и расположены таким образом, что при контакте с конусом их наклонные плоские грани параллельны наклонным плоским граням конуса. В обойме установлен направляющий штифт, размещенный в фигурном пазу ствола и фиксируемый гайкой. Кольцо установлено в нижней части обоймы с возможностью радиального вращения относительно обоймы, но жестко связанное с ней в осевом направлении посредством сухарей, выполненных в виде полуколец. В продольные пазы кольца установлены плашки, поджимаемые в радиальном направлении пружинами (патент на изобретение RU № 2232869 С1).

Основным недостатком известных способов и пакерующих устройств является - их конструктивная особенность и способ клиновой посадки пакера, в частности - наличие в конструкции пакера конуса и обоймы в которой установлены равномерно по ее окружности зубчатые шлипсы. Технология посадки пакера основана на принципе конуса т.е. методом клина, за счет внедрения зубчатых шлипсов в стенку эксплуатационной колонны. При посадке пакера зубчатые шлипсы раздвигаются в радиальном направлении и врезаются в стенки колонны с оказанием нагрузки на зубчатые шлипсы, чем выше нагрузка, тем глубже зубья шлипсов врезаются в стенки колонны. Часто возникают проблемы с посадкой пакера т.е. зубчатые шлипсы не могут зацепиться за стенку колонны из-за нарушения внутреннего диаметра колонны, присутствия окалины, грязи и т.п. В этих случаях производят манипуляции превышающие допустимые нагрузки на пакер, резкими движениями разгружая на пакер полностью вес колонны, тем самым воздействуя на колонну и нарушая ее внутренний диаметр, раздувая эксплуатационную колонну и разрушая заколонное цементное кольцо.

Регулярно возникают проблемы со срывом пакера и последующего его извлечения на поверхность из-за сложности освобождения зубчатых шлипс от эксплуатационной колонны следствием которого является врезания в стенки скважины зубчатых шлипс. По этим причинам в происходят осложнения с освобождением зубьев из стенок колонны и их заклинивания, приводящие в последствии к аварийными ситуациям.

Негативные последствия принципа клиновой посадки пакера:

- расширение (раздутие) колонны;

- увеличение (нарушение) изначального внутреннего диаметра колонны, последствием которого является осложнения или невозможность повторной посадки пакера в этом месте;

- разрушение заколонного цементного кольца из-за раздутия колонны, последствиями которого являются заколонные перетоки пластовой жидкости;

- оставление после врезания зубчатых шлипс в стенках колонны задиров, заусенцев, ризок и т.п., что впоследствии создает проблемы при прохождении инструмента в этом интервале колонны.

Значительное количество комплектующих деталей, часто выходящих из строя из-за сложности конструкции, требуют постоянную замену и несут дополнительные материальные затраты на обслуживание пакера.

Задачей, на решение которой направлен предлагаемый способ и устройство изобретения является:

- исключение повреждения (раздутие) эксплуатационной колонны и разрушение заколонного цемента за счет исключения клиновой технологии посадки пакера;

- исключение всевозможных негативных последствий при посадке и срыве пакера;

- обеспечение надежности и простоты посадки и срыва пакера;

- исключение из конструкции пакера зубчатых шлипс из-за которых возникают частые проблемы со срывом пакера и повреждения эксплуатационной колонны.

Предлагаемый пакер не содержит в своей конструкции конус и зубчатые шлипсы с помощью которых осуществляется принцип клиновой посадки, что исключает повреждение стенок колонны и осложнения при извлечении пакера из скважины.

Пакер отличается повышенной надежностью, эффективностью, широким арсеналом технических возможностей, простотой конструкции, с возможностью ремонтопригодности, легкости посадки и беспрепятственного срыва пакера.

Указанный технический результат достигается за счет конструктивного решения предлагаемого пакера, в частности - за счет создания конструкции механического якорного узла, который содержит прорези в виде окон в которых установлены подпружиненные сухари поджатые пружинами к стволу и расположены таким образом, что при контакте с конусом ствола во время осевого перемещения их начинает выталкивать в радиальном направлении наружу, за край наружного диаметра механического якорного узла до контакта со стенкой колонны при этом, сухари выдвигаясь наружу образуют совместно диаметр описанной окружности большей наружного диаметра корпуса механического якорного узла, образуя тем самым упор для механического якорного узла в торец (конец) трубы в месте соединения двух труб с помощью присоединительной муфты, между которыми образован кольцевой паз в котором размещаются подпружиненные сухари. Таким образом, посадка предлагаемого способа и устройства в колонне происходит за счет упора в торец трубы в месте соединения эксплуатационных колонных труб с помощью присоединительной муфты где образована кольцевая канавка, а не с помощью конуса взаимодействующего с зубчатыми шлипсами, которые врезаются в стенки эксплуатационной колонны за счет веса насосно-компрессорных или бурильных труб при помощи которых пакер спускают в скважину на заданную глубину установки пакера.

Пакер работает следующим образом:

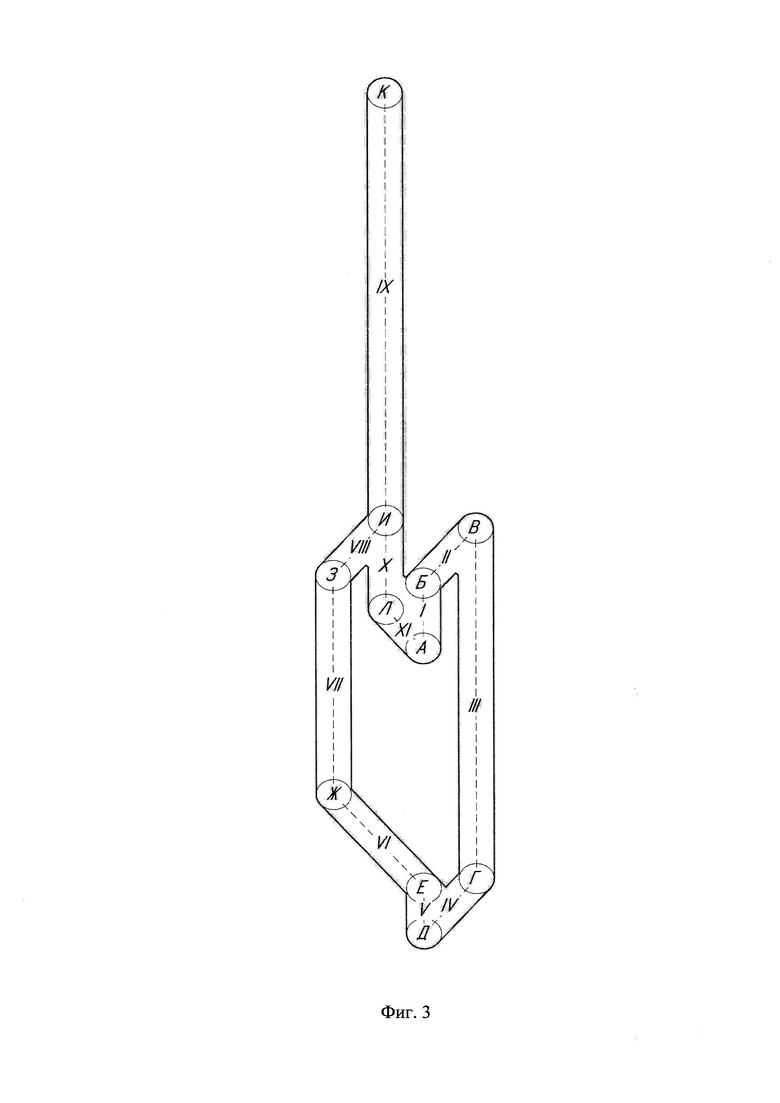

1. Использование фигурного паза (фиг. 3).

Перед спуском пакера в скважину механический якорный узел пакера устанавливают в транспортное положение. Направляющий штифт 9 размещенный в фигурном пазу необходимо установить в точку А, такое положение фиксатора в фигурном пазу обусловлено весом механического якорного узла и необходимостью при спуске пакера обеспечивать транспортное положение механического якорного узла. При входе пакера в устье скважины подпружиненные планки 7 взаимодействуя со стенками эксплуатационной колонны не дают возможности механическому якорному узлу двигаться вниз до тех пор, пока совместное усилие пружин не будет преодолено силой веса спускаемой колонны. Механический якорный узел остановится при входе в эксплуатационную колонну скважины, а ствол 1 будет продолжать движение вниз. Направляющий штифт 9 будет передвигаться по вертикальному участку I до точки Б (фиг. 3), далее по наклонному участку II до точки В в которой направляющий штифт 9 упрется в бурт угла фигурного паза точки В и механический якорный узел начнет движение вниз под силой веса спускаемой колонны. Подпружиненные планки сожмутся обеспечивая постоянный контакт центраторов 7 со стенками эксплуатационной колонны скважины, такое положение деталей пакера будет сохраняться до установки спускаемой трубы на клиновую (спайдер). После установки следующей спускаемой трубы на предыдущую, колонну труб следует приподнять для снятия с клиновой подвески. При подъеме колонны труб, механический якорный узел удерживаемый на стенках эксплуатационной колонны прижатый к ней подпружиненными планками, будет оставаться на месте, а ствол 1 начнет перемещение вверх относительно стоящего на месте механического якорного узла, одновременно направляющий штифт 9 будет двигаться вниз по вертикальному участку III для обеспечения транспортного положения механического якорного узла. Такое перемещение можно продолжать только до точки Г, при достижении которой следует начать спуск колонны труб. Такое перемещение будет продолжаться до тех пор, пока направляющий штифт 9 не достигнет точки В, после этого ствол 1 и механический якорный узел начнут совместное перемещение вниз до установки очередной спускаемой трубы на клиновую (спайдер). Таким образом при перемещении пакера вниз направляющий штифт 9 будет перемещаться в вертикальном участке III от точки В до точки Г, обеспечивая транспортное положение механического якорного узла до достижения пакером планируемого интервала установки. При достижении пакером планируемого интервала установки следует перевести механический якорный узел из транспортного положения в рабочее посредством следующих манипуляций: поднять колонну труб на высоту, равную или немного превышающую суммарную длину вертикального участка III и наклонного участка IV (фиг. 3), одновременно с этим направляющий штифт 9 будет перемещаться по вертикальному участку III до достижения точки Г, далее по наклонному участку IV до достижения точки Д, после этого следует опустить колонну НКТ до установки (посадки) пакера, одновременно направляющий штифт 9 будет перемещаться из точки Д по вертикальному участку V до точки Е, далее по наклонному участку VI до точки Ж, далее по вертикальному участку VII до точки 3, далее по наклонному участку VIII до точки И, далее по вертикальному участку IX стремясь достигнуть точки К. Детали пакера будут изменять свое положение следующим образом: ствол 1 будет перемещаться вниз относительно стоящего на месте механического якорного узла. Конусная часть ствола при контакте с подпружиненными сухарями 4 начнет взаимодействовать с внутренней конусной частью подпружиненных сухарей 4 размещенных в прорезях в виде окна механического якорного узла поджатых пружинами 5 к стволу 1. При контакте с конусом ствола 1 во время осевого перемещения их начнет выталкивать в радиальном направлении за край наружного диаметра механического якорного узла образуя для него упор. Конусная часть ствола 1 будет раздвигать сухари 4 до упора их в сенку колонны и механический якорный узел начнет перемещаться вниз вместе со стволом 1. Сухари 4 выдвигаясь наружу образуют совместно диаметр описанной окружности большей наружного диаметра корпуса механического якорного узла, образуя тем самым упор для механического якорного узла в торец (конец) трубы. Продолжая движение механического якорного узла вниз сухари 4 будут скользить прижимаясь к стенкам колонны пока не достигнут места соединения колонны труб с помощью муфты в которой образована кольцевая канавка или пространство между торцами (концами) труб. Достигнув места кольцевой канавки, сухари 4 стремящиеся к движению в радиальном направлении за счет воздействия на них давления конусом ствола 1, создаваемой силой веса спускаемой колонны, раздвинутся в радиальном направлении, при этом, сухари 4 выдвигаясь наружу образуют упор для механического якорного узла и размещаются в кольцевом пазу. Сухари 4 упрутся в торец (конец) трубы и механический якорный узел остановится и зафиксируются в колонне. Ствол 1 и упорная втулка 11 продолжат движение вниз относительно остановившегося механического якорного узла. Упорная втулка 11 дойдя до механического якорного узла остановится, а ствол 1 продолжит движение вниз относительно остановившегося механического якорного узла и упорной втулки 11 сжимая уплотнительные манжеты 12 до соприкосновения их со стенкой эксплуатационной колонны скважины. Это перемещение будет продолжаться до тех пор пока вес спускаемой колонны труб не сравняется с суммарными реактивными усилиями сил трения во всех сопряжениях и сил упругости уплотнительных манжет 12. После сжатия уплотнительных манжет 12 внутреннее пространство эксплуатационной колонны скважины станет герметично разобщено на подпакерное и надпакерное. Для демонтажа пакера необходимо выполнить подъем спускаемой колонны труб, при этом будут происходить следующие перемещения деталей пакера: ствол 1 будет перемещаться вверх, уплотнительные манжеты 12 приходят в свое первоначальное положение. Это перемещение будет происходить до выхода конусной части ствола из контакта и взаимодействия с сухарями 4. Одновременно под действием пружин 5 и контакта наружной конусной части сухарей 4 о торец трубы, что будет создавать давление на сухари 4, принуждая их к движению в радиальном направлении внутрь. Сухари 4 выйдут из кольцевой канавки и вернутся в первоначальное положение, прижмутся к стволу 1 вернувшись тем самым в транспортное положение. Одновременно направляющий штифт 9 будет перемещаться по длинному вертикальному участку IX фигурного паза до точки Л, далее по наклонному участку XI до точки А, после посадки на клиновую (спайдер) направляющий штифт 9 переместится по вертикальному участку фигурного паза I до точки Б, далее по наклонному участку II до точки В и при дальнейшем подъеме колонны труб направляющий штифт 9 будет передвигается в фигурном пазу от точки В до точки Г, обеспечивая транспортное положение механического якорного узла при перемещении пакера из скважины.

Перемещение колонны труб вверх при снятии ее с клиновой (спайдер), составляет не более 500 мм.

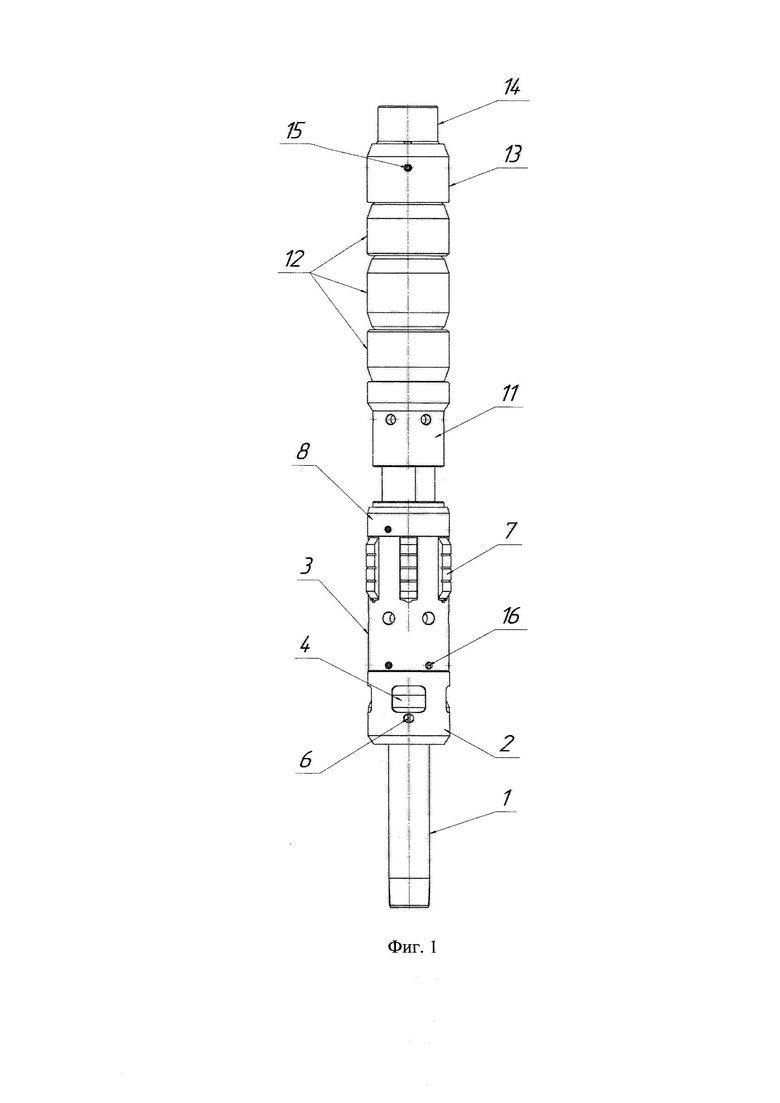

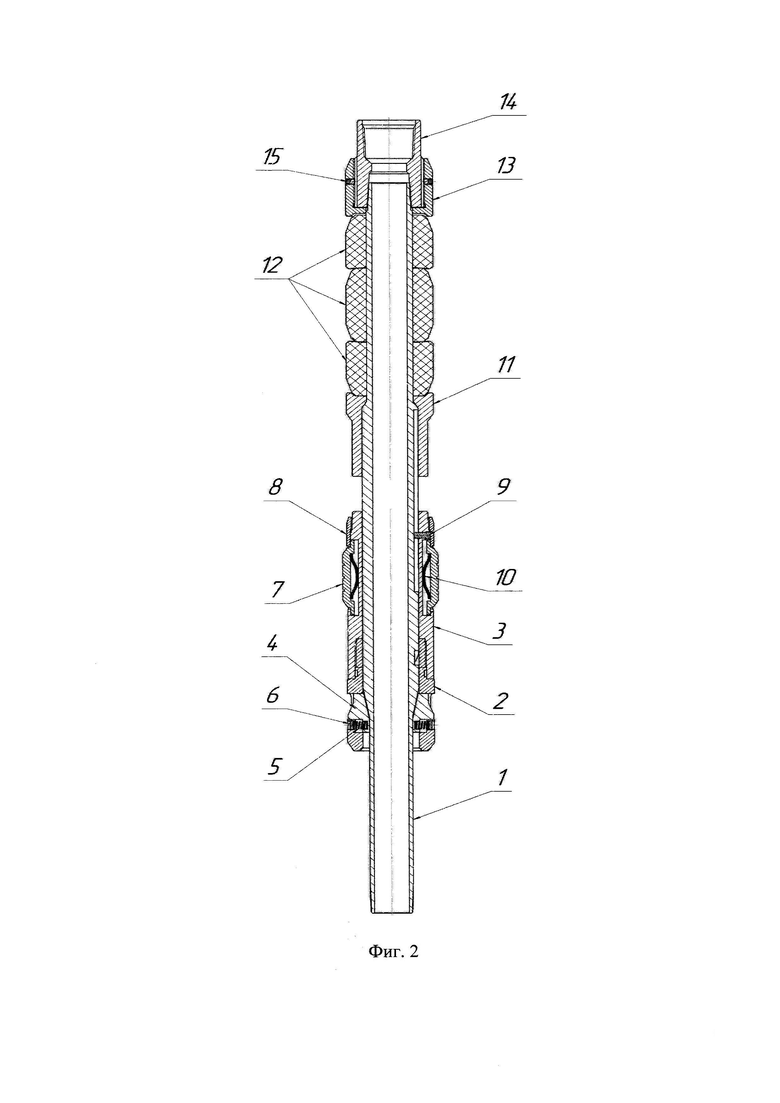

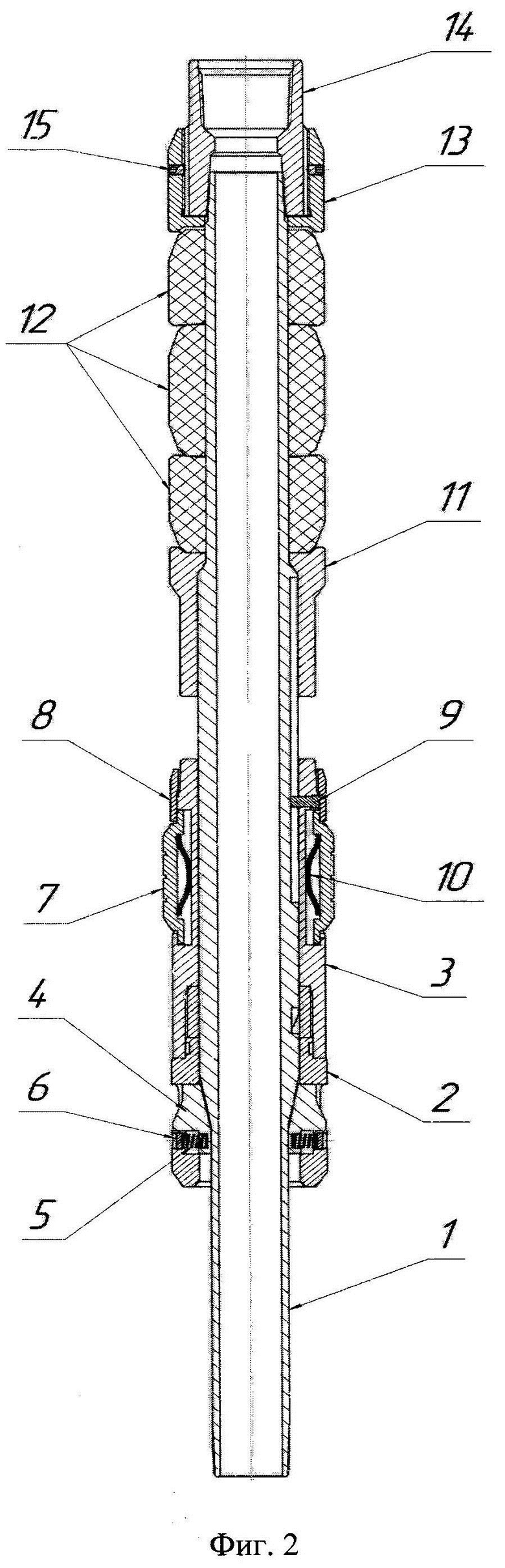

Пакер включает ствол 1 с фигурным пазом (фиг. 3) выполненным на наружной поверхности в виде продольных (вертикальных) и/или под углом (наклонных) разной длины сообщающихся между собой участков. На стволе 1 выполнен, по меньшей мере, один конус который образован за счет разности диаметров ствола в месте перехода с большего диаметра на меньший и/или наоборот. Ствол 1 содержит, по меньшей мере, два резьбовых соединения, жестко связанную со стволом опору в верхней части ствола и расположенные под опорой уплотнительные эластичные элементы 12 с возможностью осевого перемещения относительно ствола 1. Под уплотнительными эластичными элементами установлена упорная втулка 11 с возможностью осевого перемещения относительно ствола 1. Упорная втулка 11 содержит отверстия для выхода грязи и внутренний бурт или выступ взаимодействующий с выступом на стволе ограничивающий движение упорной втулки вниз. На стволе установлен механический якорный узел с возможностью осевого перемещения относительно ствола 1. Механический якорный узел содержит прорези в виде окон в которых установлены подпружиненные сухари 4 поджатые пружинами 5 к стволу 1 и расположены таким образом, что при контакте с конусом ствола 1 во время осевого перемещения их начинает выталкивать в радиальном направлении наружу, за край наружного диаметра механического якорного узла, при этом, сухари 4 выдвигаясь наружу образуют совместно диаметр описанной окружности большей наружного диаметра корпуса механического якорного узла, образуя тем самым упор для механического якорного узла в торец (конец) трубы. Подпружиненные сухари 4 содержат планку или бурт ограничивающий движение сухаря 4 в радиальном направлении. В механическом якорном узле установлен направляющий штифт 9 размещенный в фигурном пазу (фиг. 3) и взаимодействующий с ним. На корпусе механического якорного узла выполнены пазы в которые установлены подпружиненные планки 7 закрепленные в корпусе механического якорного узла, выполняющие функцию центраторов и торможения механического якорного узла при взаимодействии подпружиненных планок со стенками колонны, которые необходимы для запакеровывания и распакеровывания пакера.

Якорный узел с возможностью осевого перемещения относительно ствола 1 состоит, по меньшей мере, из двух частей жестко связанных между собой: механического якоря 3 и корпуса сухарей 2, корпус сухарей 2 содержит прорези в виде окон в которых установлены подпружиненные сухари 4 поджатые пружинами 5 к стволу 1 и расположены таким образом, что при контакте с конусом ствола 1 во время осевого перемещения их начинает выталкивать в радиальном направлении наружу, за край наружного диаметра механического якорного узла, при этом, сухари 4 выдвигаясь наружу образуют совместно диаметр описанной окружности большей наружного диаметра корпуса механического якорного узла, образуя тем самым упор для механического якорного узла в торец (конец) трубы. На корпусе механического якоря 3 выполнены пазы в которые установлены подпружиненные планки 7, закрепленные в корпусе механического якоря 3 выполняющие функцию центраторов и торможения механического якорного узла при взаимодействии подпружиненных планок 7 со стенками колонны, которые необходимы для запакеровывания и распакеровывания пакера. Корпус механического якоря 3 содержит отверстия для выхода грязи и стопорные винты 16.

Выше опоры жестко связанной со стволом 1 установлен гидравлический якорь, ограничивающий движение пакера вверх, который включает: корпус со сквозным осевым каналом, прорези в виде окон в которые вставлены круглые и/или овальные плашки, подпружиненные гидравлические цилиндры, планки ограничивающие ход плашек в радиальном направлении закрепленные к корпусу.

Между уплотнительными эластичными элементами 12 размещены цилиндры и/или диски и/или кольца, разделяющие манжеты друг от друга.

Жестко связанная со стволом 1 опора 14 в верхней части ствола состоит, по меньшей мере, из двух частей: регулировочной гайки 13 и муфты 14, муфта 14 содержит, по меньшей мере, два внутренних резьбовых соединения, одно из которых связывает ее со стволом 1, а второе с колонной труб или гидравлическим якорем и, по меньшей мере, одно наружное резьбовое соединение, которое связывает ее с регулировочной гайкой 13 в которой выполнены поперечные резьбовые отверстия со штифтами 15 для фиксации ее от вращения.

Подпружиненные планки 7 размещенные в корпусе механического якоря 3 закреплены гайкой 8.

Фигурный паз (фиг. 3) выполненный на наружной поверхности в виде продольных (вертикальных) и/или под углом (наклонных) разной длины сообщающихся между собой участков выполнен замкнутой формой с длинным вертикальным участком.

Механический якорный узел имеет возможность находиться на стволе 1 в двух положениях: транспортном и рабочем за счет передвижения штифта 9 установленного в механическом якорном узле взаимодействующего с фигурным пазом (фиг. 3) с возможностью передвигаться по продольным (вертикальным) и/или под углом (наклонным) сообщающихся между собой участкам.

Диаметр уплотнительных эластичных элементов 12 равный или меньше диаметров опоры и упорной втулки 11.

Диаметр описываемой окружности подпружиненных планок 7 больше диаметра уплотнительных эластичных элементов 12 в транспортном положении, благодаря чему последние не контактируют во время спуско-подъемных операций со стенками колонны и не изнашивается.

Пружины 5 поджимающие сухари 4 к стволу 1 выполнены в виде спиралей сжатия и/или пластин.

Планки 7 размещенные в корпусе механического якоря 3 прижимаются к стенке колонны пружинами 10 которые выполнены в виде пластин и/или спиралей сжатия.

Сухари 4 выполнены радиальной формой с горизонтальной проекции и содержат с внутренней и внешней стороны коническую поверхность, которые с фронтальной проекции выполнены в виде усеченного конуса.

Выполненный на стволе 1, по меньшей мере, один конус, который образован за счет разности диаметров ствола в месте перехода с большего диаметра на меньший и/или наоборот, выполнен усеченным и находится относительно по расположению в скважине в перевернутом виде.

Планка или бурт подпружиненного сухаря 4 содержит паз под пружину 5 сжатия.

Корпус 2 сухарей 4 содержит отверстия с резьбовыми соединениями, через которые устанавливаются пружины 5 сжатия поджимающие сухари 4 к стволу 1 и фиксируются пробкой 6 или винтом от вылета.

В пакер встроена байпасная линия, необходимая для выравнивания давления в разобщаемых зонах перед срывом пакера.

Способ и устройство поясняются чертежами и рисунками, на которых изображены:

На фигуре 1 - Пакер.

На фигуре 2 - Пакер в разрезе.

На фигуре 3 - Фигурный паз ствола пакера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР УСТЬЕВОЙ-УНИВЕРСАЛЬНЫЙ | 2013 |

|

RU2534690C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2011 |

|

RU2453679C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2294427C2 |

| Пакер | 2015 |

|

RU2614848C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2013 |

|

RU2539468C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ ДЛЯ ЭЦН | 2007 |

|

RU2372469C2 |

| ПАКЕР | 2020 |

|

RU2748337C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2007 |

|

RU2383714C2 |

| ПАКЕР РАЗБУРИВАЕМЫЙ С ПОСАДОЧНЫМ ИНСТРУМЕНТОМ, СПУСКАЕМЫЙ НА КАБЕЛЕ | 2015 |

|

RU2611798C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2005 |

|

RU2304694C2 |

Группа изобретений относится к пакеру и способу установки пакера внутри обсадной колонны скважины. Пакер включает ствол с фигурным пазом, выполненным на наружной поверхности в виде продольных и наклонных разной длины сообщающихся между собой участков. На стволе выполнен конус, который образован за счет разности диаметров ствола в месте перехода с большего диаметра на меньший. Ствол содержит опору в верхней части, расположенные под опорой уплотнительные манжеты с возможностью осевого перемещения относительно ствола, под уплотнительными манжетами установлена упорная втулка с возможностью осевого перемещения относительно ствола, упорная втулка содержит отверстия для выхода грязи и внутренний бурт или выступ, взаимодействующий с выступом на стволе, ограничивающий движение упорной втулки вниз. На стволе установлен механический якорный узел с возможностью осевого перемещения относительно ствола, механический якорный узел содержит прорези в виде окон, в которых установлены подпружиненные сухари, поджатые пружинами к стволу и расположенные таким образом, что при контакте с конусом ствола во время осевого перемещения их начинает выталкивать в радиальном направлении наружу, за край наружного диаметра механического якорного узла. Подпружиненные сухари, выдвигаясь наружу, образуют совместно диаметр описанной окружности, больший наружного диаметра корпуса механического якорного узла, образуя тем самым упор для механического якорного узла в торец трубы обсадной колонны. Подпружиненные сухари содержат планку или бурт, ограничивающий движение подпружиненного сухаря в радиальном направлении. В механическом якорном узле установлен направляющий штифт, размещенный в фигурном пазу и взаимодействующий с ним, на корпусе механического якорного узла выполнены пазы, в которые установлены подпружиненные планки, закрепленные в корпусе механического якорного узла, выполняющие функцию центраторов и торможения механического якорного узла при взаимодействии подпружиненных планок со стенками обсадной колонны. Исключаются повреждения эксплуатационной колонны, разрушение заколонного цемента за счет исключения клиновой технологии посадки пакера, исключаются всевозможные негативные последствия при посадке и срыве пакера, обеспечиваются надежность и простота посадки и срыва пакера, исключаются из конструкции пакера зубчатые шлипсы, из-за которых возникают частые проблемы со срывом пакера и повреждение эксплуатационной колонны. Обеспечиваются повышенная надежность, эффективность, широкий арсенал технических возможностей, простота конструкции, возможность ремонтопригодности, легкость посадки и беспрепятственный срыв пакера. 2 н. и 17 з.п. ф-лы, 3 ил.

1. Способ установки пакера внутри обсадной колонны скважины, характеризующийся тем, что включает спуск в обсадную колонну скважины собранной на устье компоновки, состоящей из пакера, гидравлического якоря над пакером, колонны насосно-компрессорных или бурильных труб, при помощи которых пакер спускают в скважину на заданную глубину установки пакера, перед спуском пакера в скважину механический якорный узел пакера устанавливают в транспортное положение путем установки направляющего штифта в фигурном пазу в точке, обусловленной весом механического якорного узла и необходимостью при спуске пакера обеспечивать транспортное положение механического якорного узла, при входе пакера в устье скважины подпружиненные планки, взаимодействуя со стенками обсадной колонны, не дают возможности механическому якорному узлу двигаться вниз до тех пор, пока совместное усилие пружин подпружиненных планок не будет преодолено силой веса спускаемой компоновки, механический якорный узел остановится при входе в эксплуатационную колонну скважины, а ствол будет продолжать движение вниз, направляющий штифт будет передвигаться по фигурному пазу до тех пор, пока направляющий штифт не упрется в бурт угла фигурного паза, и механический якорный узел начнет движение вниз под силой веса спускаемой компоновки, подпружиненные планки сожмутся, обеспечивая постоянный их контакт со стенками обсадной колонны скважины, такое положение деталей пакера сохраняется до установки спускаемой компоновки на клиновую подвеску или спайдер, после установки следующей спускаемой трубы компоновки компоновку следует приподнять для снятия с клиновой подвески или спайдера, при подъеме компоновки механический якорный узел, удерживаемый на стенках обсадной колонны, прижатый к ней подпружиненными планками, будет оставаться на месте, а ствол начнет перемещение вверх относительно стоящего на месте механического якорного узла, одновременно направляющий штифт будет двигаться вниз по фигурному пазу для обеспечения транспортного положения механического якорного узла, после этого следует начать спуск компоновки, при котором ствол и механический якорный узел начнут совместное перемещение вниз до очередной установки спускаемой компоновки на клиновую подвеску или спайдер, таким образом при перемещении пакера вниз направляющий штифт будет перемещаться в фигурном пазу, обеспечивая транспортное положение механического якорного узла до достижения пакером планируемого интервала установки, при достижении пакером планируемого интервала установки следует перевести механический якорный узел из транспортного положения в рабочее посредством следующих манипуляций: поднять компоновку, после этого следует опустить компоновку до установки пакера, детали пакера будут изменять свое положение следующим образом: ствол будет перемещаться вниз относительно стоящего на месте механического якорного узла, конусная часть ствола при контакте с подпружиненными сухарями начнет взаимодействовать с внутренней конусной частью подпружиненных сухарей, размещенных в прорезях в виде окна механического якорного узла, поджатых пружинами к стволу, при контакте с конусом ствола во время осевого перемещения их начнет выталкивать в радиальном направлении за край наружного диаметра механического якорного узла, образуя для него упор, конусная часть ствола будет раздвигать подпружиненные сухари до упора их в стенку обсадной колонны и механический якорный узел начнет перемещаться вниз вместе со стволом, при этом подпружиненные сухари, выдвигаясь наружу, образуют совместно диаметр описанной окружности, больший наружного диаметра корпуса механического якорного узла, образуя тем самым упор для механического якорного узла в торец трубы обсадной колонны, продолжая движение механического якорного узла вниз, подпружиненные сухари будут скользить, прижимаясь к стенкам обсадной колонны, пока не достигнут места соединения труб обсадной колонны с помощью муфты, в которой образована кольцевая канавка между торцами труб обсадной колонны, достигнув места кольцевой канавки, подпружиненные сухари, стремящиеся к движению в радиальном направлении за счет воздействия на них давления конусом ствола создаваемой силой веса спускаемой колонны, раздвинутся в радиальном направлении, при этом подпружиненные сухари, выдвигаясь наружу, образуют упор для механического якорного узла и размещаются в кольцевой канавке, подпружиненные сухари упрутся в торец трубы обсадной колонны и механический якорный узел остановится и зафиксируется в обсадной колонне, ствол и упорная втулка продолжат движение вниз относительно остановившегося механического якорного узла, упорная втулка, дойдя до механического якорного узла, остановится, а ствол продолжит движение вниз относительно остановившегося механического якорного узла и упорной втулки, сжимая уплотнительные манжеты до соприкосновения их со стенкой обсадной колонны скважины, это перемещение будет продолжаться до тех пор, пока вес спускаемой компоновки не сравняется с суммарными реактивными усилиями сил трения во всех сопряжениях и сил упругости уплотнительных манжет, после сжатия уплотнительных манжет внутреннее пространство обсадной колонны скважины станет герметично разобщено на подпакерное и надпакерное, для демонтажа пакера необходимо выполнить подъем спускаемой компоновки, при этом будут происходить следующие перемещения деталей пакера: ствол будет перемещаться вверх, уплотнительные манжеты приходят в свое первоначальное положение, это перемещение будет происходить до выхода конусной части ствола из контакта и взаимодействия с подпружиненными сухарями, одновременно под действием пружин и контакта наружной конусной части подпружиненных сухарей с торцом трубы обсадной колонны, что будет создавать давление на подпружиненные сухари, принуждая их к движению в радиальном направлении внутрь, подпружиненные сухари выйдут из кольцевой канавки и вернутся в первоначальное положение, прижмутся к стволу, вернувшись тем самым в транспортное положение механического якорного узла при перемещении пакера из скважины.

2. Способ по п. 1, характеризующийся тем, что перемещение компоновки вверх при снятии ее с клиновой подвески или спайдера составляет не более 500 мм.

3. Пакер, характеризующийся тем, что включает ствол с фигурным пазом, выполненным на наружной поверхности в виде продольных и наклонных разной длины сообщающихся между собой участков, на стволе выполнен по меньшей мере один конус, который образован за счет разности диаметров ствола в месте перехода с большего диаметра на меньший, ствол содержит по меньшей мере два резьбовых соединения, связанную со стволом опору в верхней части ствола, расположенные под опорой уплотнительные манжеты с возможностью осевого перемещения относительно ствола, под уплотнительными манжетами установлена упорная втулка с возможностью осевого перемещения относительно ствола, упорная втулка содержит отверстия для выхода грязи и внутренний бурт или выступ, взаимодействующий с выступом на стволе, ограничивающий движение упорной втулки вниз, на стволе установлен механический якорный узел с возможностью осевого перемещения относительно ствола, механический якорный узел содержит прорези в виде окон, в которых установлены подпружиненные сухари, поджатые пружинами к стволу и расположенные таким образом, что при контакте с конусом ствола во время осевого перемещения их начинает выталкивать в радиальном направлении наружу, за край наружного диаметра механического якорного узла, при этом подпружиненные сухари, выдвигаясь наружу, образуют совместно диаметр описанной окружности, больший наружного диаметра корпуса механического якорного узла, образуя тем самым упор для механического якорного узла в торец трубы обсадной колонны, подпружиненные сухари содержат планку или бурт, ограничивающий движение подпружиненного сухаря в радиальном направлении, в механическом якорном узле установлен направляющий штифт, размещенный в фигурном пазу и взаимодействующий с ним, на корпусе механического якорного узла выполнены пазы, в которые установлены подпружиненные планки, закрепленные в корпусе механического якорного узла, выполняющие функцию центраторов и торможения механического якорного узла при взаимодействии подпружиненных планок со стенками обсадной колонны.

4. Пакер по п. 3, характеризующийся тем, что механический якорный узел с возможностью осевого перемещения относительно ствола состоит по меньшей мере из двух частей, связанных между собой: механического якоря и корпуса сухарей, корпус сухарей содержит прорези в виде окон, в которых установлены подпружиненные сухари, поджатые пружинами к стволу, на корпусе механического якоря выполнены пазы, в которые установлены подпружиненные планки, корпус механического якоря содержит отверстия для выхода грязи и стопорные винты.

5. Пакер по п. 3, характеризующийся тем, что выше опоры, связанной со стволом, установлен гидравлический якорь, ограничивающий движение пакера вверх, который включает: корпус со сквозным осевым каналом, прорези в виде окон, в которые вставлены круглые и/или овальные плашки, подпружиненные гидравлические цилиндры, планки, ограничивающие ход плашек в радиальном направлении, закрепленные к корпусу.

6. Пакер по п. 3, характеризующийся тем, что между уплотнительными манжетами размещены цилиндры, и/или диски, и/или кольца, разделяющие уплотнительные манжеты друг от друга.

7. Пакер по любому из пп. 3 или 5, характеризующийся тем, что связанная со стволом опора в верхней части ствола состоит по меньшей мере из двух частей: регулировочной гайки и муфты, муфта содержит по меньшей мере два внутренних резьбовых соединения, одно из которых связывает ее со стволом, а второе с колонной труб или гидравлическим якорем, и по меньшей мере одно наружное резьбовое соединение, которое связывает ее с регулировочной гайкой, в которой выполнены поперечные резьбовые отверстия со штифтами для фиксации ее от вращения.

8. Пакер по п. 4, характеризующийся тем, что подпружиненные планки, размещенные в корпусе механического якоря, закреплены гайкой.

9. Пакер по п. 3, характеризующийся тем, что фигурный паз выполнен замкнутой формы с длинным вертикальным участком.

10. Пакер по любому из пп. 3 или 4, характеризующийся тем, что механический якорный узел имеет возможность находиться на стволе в двух положениях: транспортном и рабочем за счет передвижения направляющего штифта по участкам фигурного паза.

11. Пакер по любому из пп. 3 или 6, характеризующийся тем, что диаметр уплотнительных манжет равен или меньше диаметров опоры и упорной втулки.

12. Пакер по п. 3, характеризующийся тем, что диаметр описываемой окружности подпружиненных планок больше диаметра уплотнительных манжет в транспортном положении.

13. Пакер по п. 3, характеризующийся тем, что пружины, поджимающие подпружиненные сухари к стволу, выполнены в виде спиралей сжатия и/или пластин.

14. Пакер по п. 4, характеризующийся тем, что подпружиненные планки, размещенные в корпусе механического якоря, прижимаются к стенке обсадной колонны пружинами, которые выполнены в виде пластин и/или спиралей сжатия.

15. Пакер по п. 3, характеризующийся тем, что подпружиненные сухари выполнены радиальной формой в горизонтальной проекции и содержат с внутренней и внешней сторон коническую поверхность, которые с фронтальной проекции выполнены в виде усеченного конуса.

16. Пакер по п. 3, характеризующийся тем, что выполненный на стволе по меньшей мере один конус, который образован за счет разности диаметров ствола в месте перехода с большего диаметра на меньший, выполнен усеченным и находится относительно по расположению в скважине в перевернутом виде.

17. Пакер по п. 3, характеризующийся тем, что планка или бурт подпружиненного сухаря содержит паз под пружину сжатия.

18. Пакер по п. 4, характеризующийся тем, что корпус сухарей содержит отверстия с резьбовыми соединениями, через которые устанавливаются пружины сжатия, поджимающие подпружиненные сухари к стволу, и которые фиксируются пробкой или винтом от вылета.

19. Пакер по п. 3, характеризующийся тем, что в пакер встроена байпасная линия, необходимая для выравнивания давления в разобщаемых зонах перед срывом пакера.

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2232869C2 |

| Приспособление для приведения в горизонтальное положение махов двухлопастного ветродвигателя | 1938 |

|

SU58163A1 |

| ПАЗ НА СТВОЛЕ ПАКЕРА ОСЕВОЙ УСТАНОВКИ, ОПРЕДЕЛЯЮЩИЙ ПОЛОЖЕНИЕ ЕГО МЕХАНИЧЕСКОГО ЯКОРЯ | 2018 |

|

RU2686875C1 |

| Ловитель скребка подъемных труб | 1989 |

|

SU1788200A1 |

| Прибор для моторического исследования слуха | 1935 |

|

SU47045A1 |

| US 4871018 A, 03.10.1989 | |||

| US 20130299200 A1, 14.11.2013 | |||

| WO 2000026501 A1, 11.05.2000. | |||

Авторы

Даты

2025-05-26—Публикация

2024-07-24—Подача