Изобретение относится к технике бурения нефтяных и газовых скважин, в частности к устройствам для безориентированного управления их траекторией при гашении колебаний компоновки низа бурильной колонны (КНБК) и калибровании стенки скважины.

Известен виброгаситель-калибратор (а.с. № 832033, МКИ Е 21 В 17/26, БИ № 19, 1981), включающий корпус с пазами на наружной поверхности, калибрующую втулку с пазами на внутренней поверхности и упругий элемент, взаимодействующий с пазами как корпуса, так и втулки.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной конструкции виброгасителя-калибратора, относится то, что в известной конструкции имеется недолговечный упругий элемент ввиду его условий работы, релаксационных свойств и, как следствие, неравномерность его износа из-за проблем соосности, в результате - неудовлетворительная эффективность качества калибровки ствола скважины, особенно при бурении колтюбингом.

Известен также калибратор (а.с. № 956735, МКИ Е 21 В 10/26, БИ № 33, 1982), содержащий корпус, съемную муфту с калибрующими ребрами и демпфирующие элементы, изготовленные из эластичного материала и установленные между корпусом и муфтой.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной конструкции калибратора, относится невозможность компенсировать естественный радиальный износ рабочих элементов устройства в процессе работы, что увеличивает трудозатраты бурения.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является виброгаситель-калибратор (а.с. № 1006698 МКИ Е 21 В 10/26, БИ № 11, 1983), включающий корпус с цилиндрическими продольными пазами на наружной поверхности, калибрующую втулку с соответствующими пазами на внутренней поверхности и роликовые упругие элементы, размещенные в этих пазах, - принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного калибратора, принятого за прототип, относится то, что устройство не обеспечивает компенсацию износа базовых рабочих элементов и, как следствие, теряется соосность бурильной колонны и скважины, особенно при комплексном воздействии случайных колебательных процессов, происходящих на забое и в КНБК.

Сущность изобретения заключается в следующем.

Предложенное изобретение решает техническую задачу, направленную на повышение эффективности гашения крутильных и поперечных колебаний КНБК, повышение долговечности устройства при бурении пилотных скважин, в том числе и колтюбингом, за счет изменения конструкции.

Техническим результатом при осуществлении заявленного изобретения является расширение технологических возможностей виброгасителя-калибратора по безориентированному управлению траекторией в процессе бурения особенно пилотных скважин при комплексном воздействии на КНБК колебаний, носящих стохастический, нелинейный, случайный характер, и за счет повышения долговечности базовых элементов конструкции путем автономной компенсации радиального износа калибрующих поверхностей.

Указанный технический результат при осуществлении данного изобретения достигается тем, что в известном виброгасителе-калибраторе, включающем корпус с цилиндрическими продольными пазами на наружной поверхности, калибрующую втулку с ответными пазами на внутренней поверхности и упругие элементы, согласно изобретению образующие диаметры цилиндрических продольных пазов превышают наружные диаметры упругих элементов, размещенных в цилиндрических продольных пазах с возможностью обеспечения работы устройства в режиме обгонной муфты в одном или двух направлениях движения (по часовой стрелке и обратно), при этом в теле калибрующей втулки, между пазами, выполнены продольные сквозные щели, образующие прорезной цангово-пружинный механизм, обеспечивающие возможность упругой вариации наружного диаметра калибрующей втулки путем реализации автономного заклинивания упругих элементов в цилиндрических продольных пазах в моменты возникающего взаимодействия с большим диаметром цилиндрических продольных пазов при возможной работе устройства в режиме крутильных колебаний бурильной колонны.

Начало продольных сквозных щелей чередуется попеременно то с верхнего торца калибрующей втулки, то с нижнего ее торца, а изгибная жесткость прорезного цангово-пружинного механизма, определяемая длиной щелей и их шагом, выбирается из ряда случайных чисел.

Упругие элементы выполнены в виде роликов или шариков, количество которых в пазах размещено стохастически определяемое числом, ограничиваемым собственными частотами главных гармоник поперечных колебаний бурильной колонны в резонансных режимах, причем свободно или подпружиненно.

При исследовании отличительных признаков предлагаемого виброгасителя-калибратора не выявлено каких-либо аналогов, характеризующихся признаками, тождественными всем существенным признакам заявленного изобретения, что в конечном итоге приводит к вышеизложенному техническому результату и подтверждает существенность признаков формулы изобретения.

Предлагаемое изобретение является новым, поскольку не обнаружены аналоги с совокупностью существенных признаков, тождественных предложенному изобретению, обеспечивающих указанный выше технический результат, что соответствует критерию "новизна".

Заявленный виброгаситель-калибратор не вытекает для специалиста явным образом из известного уровня техники, поскольку совокупность существенных признаков заявленного изобретения только в предложенном взаимосочетании обеспечивает достижение указанного выше технического результата, что соответствует критерию "изобретательский уровень".

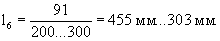

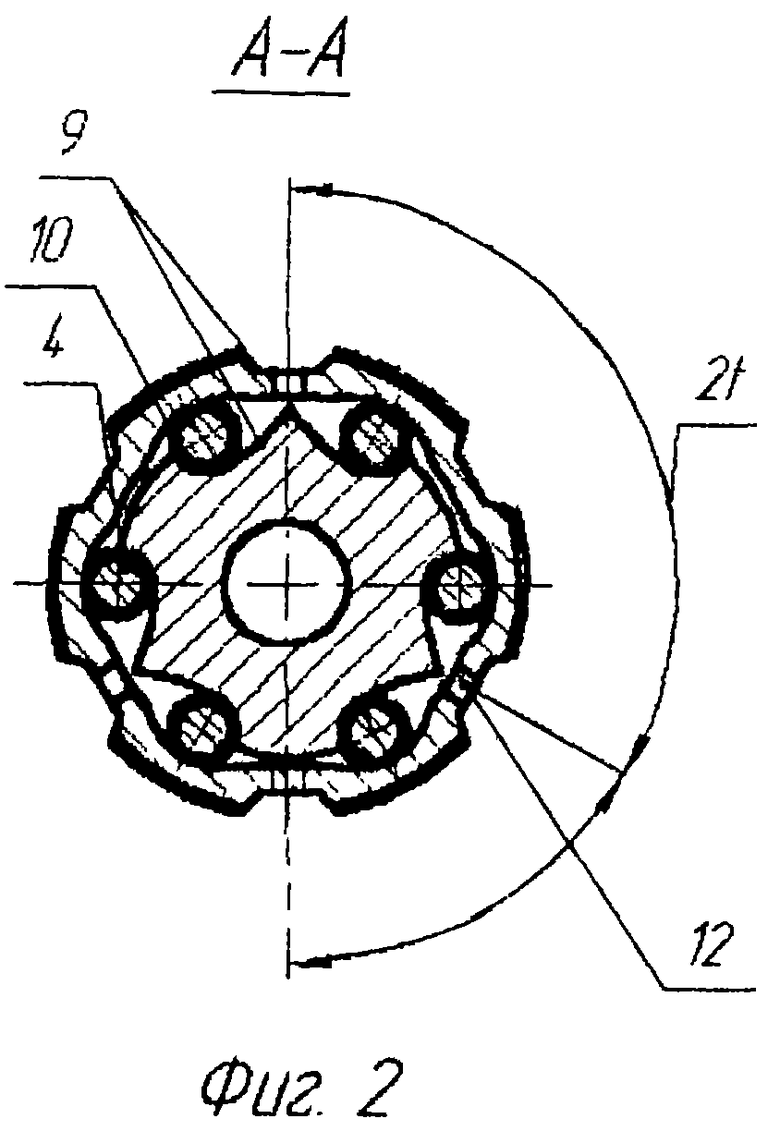

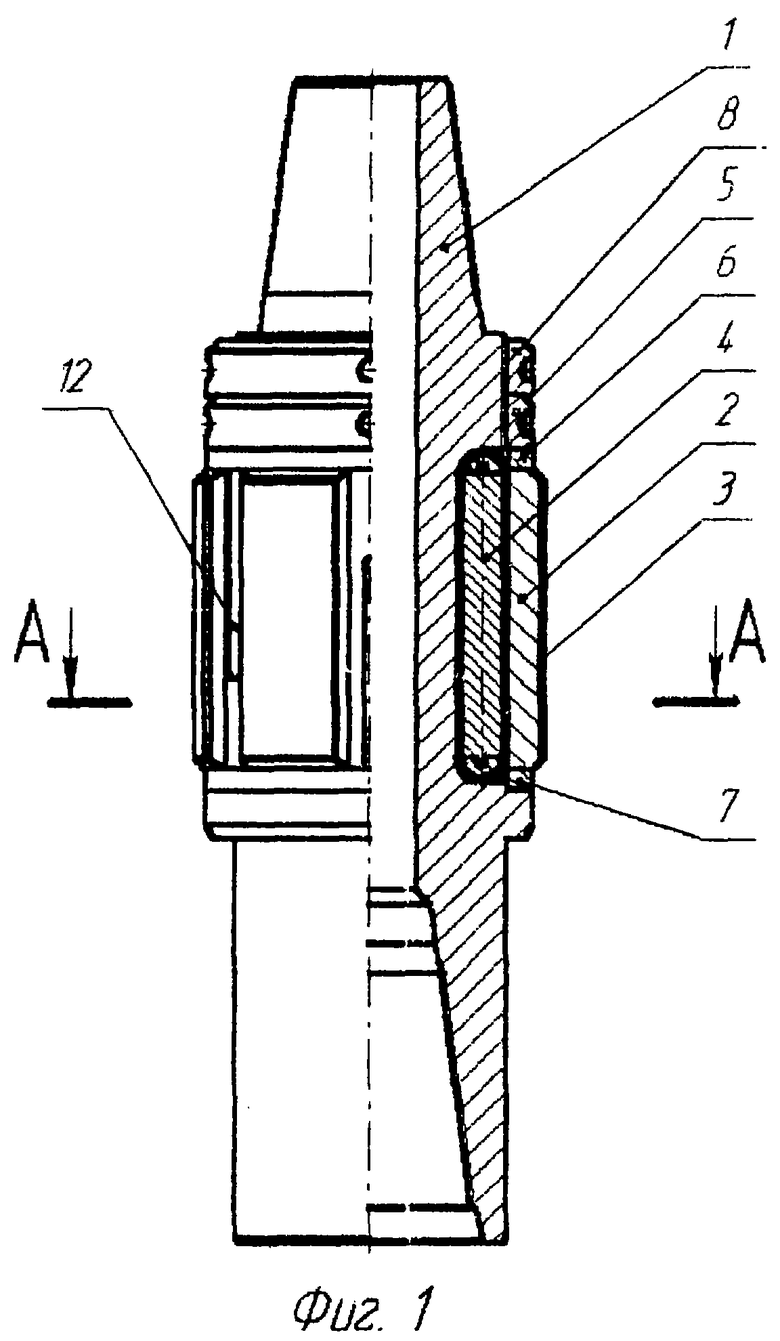

На фиг.1 изображен виброгаситель-калибратор, частичный разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.3 изображен частичный разрез такого же сечения А-А как вариант исполнения виброгасителя-калибратора с продольными пазами на внутренней поверхности калибрующей втулки, выполненными с максимально возможными радиусами, стремящимися к радиусу внутренней поверхности калибрующей втулки.

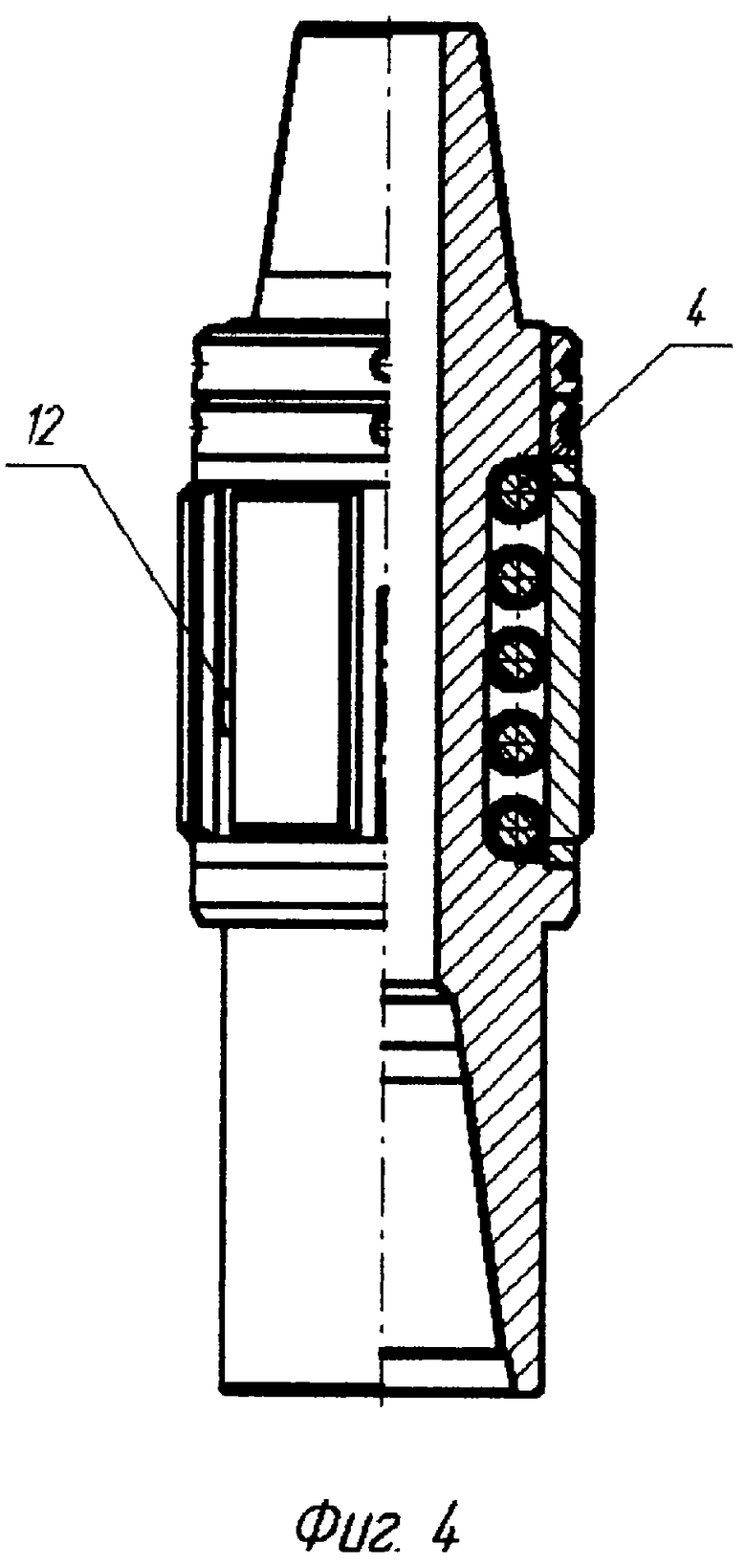

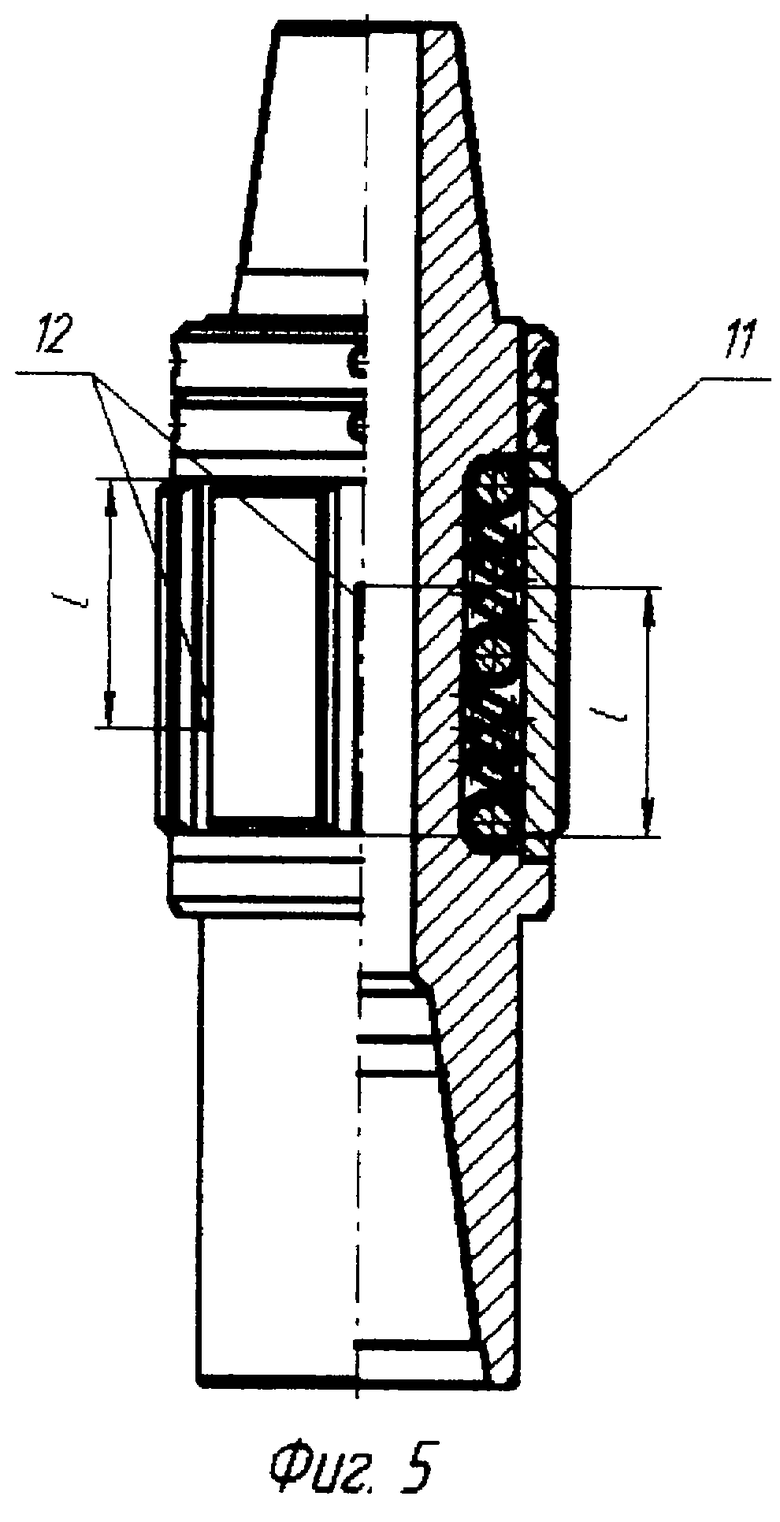

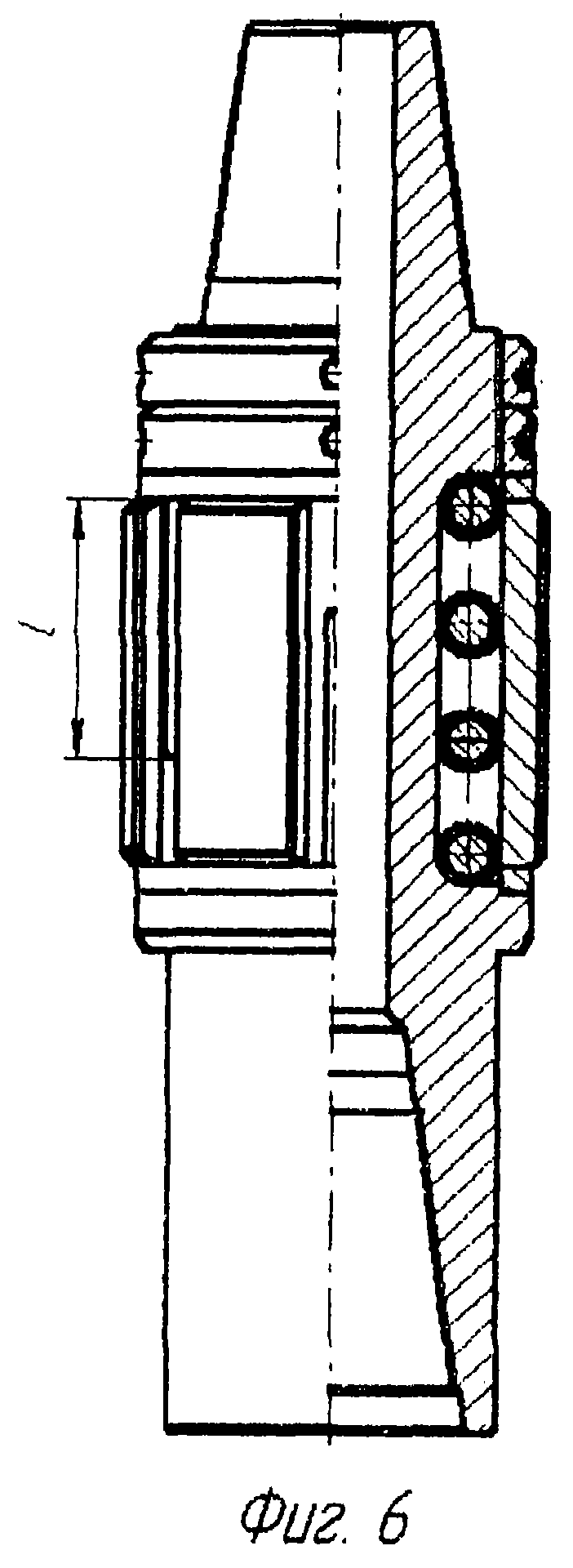

Виброгаситель-калибратор содержит корпус 1, калибрующую втулку 2 с твердосплавными наплавками 3, упругие элементы 4, гайку 5, упругие кольца 6 и 7 и контргайку 8. Корпус 1 имеет на наружной поверхности продольные пазы 9, а калибрующая втулка - ответные пазы 10 на внутренней поверхности. Упругие элементы 4 выполнены в виде роликов или шариков (см. фиг.4).

На фиг.4, 5, 6 изображены варианты изготовления виброгасителя-калибратора с упругими элементами, выполненными в виде шариков, покрытых эластомером, которые могут размещаться как свободно (фиг.4, 6), так и подружиненно: пружиной или эластомером 11 (фиг.5).

В теле калибрующей втулки 2 выполнены сквозные продольные щели 12 длиной l с шагом 2t с одного торца и через интервал t с другого торца с тем же шагом 2t в виде прорезной пружины (возможен вариант изготовления со щелями только с одного торца втулки).

Устройство работает следующим образом.

В рабочем положении виброгаситель-калибратор устанавливается в КНБК над долотом или наоборот: реакция забоя передается от 2 к 1. Радиальные нагрузки от корпуса 1 к стенке скважины передаются через упругий элемент 4 и калибрующую втулку 2 с наплавками 3. При возникновении крутильных колебаний, носящих, как правило, автономно-стохастический характер, виброгаситель-калибратор работает в режиме обгонной муфты, что позволяет гасить возникающие вибрации. Одновременно происходит калибрование стенки скважины и гашение поперечных колебаний за счет автономного увеличения диаметра втулки 2 устройства в момент набегания упругих элементов на образующие продольных пазов и расклинивания щели. Момент трения от калибрующей втулки 2 к корпусу 1 передается через упругие элементы 4. Нагрузка и в том, и в другом случаях воспринимается одновременно несколькими упругими элементами. Длина l и шаг 2t щелей 12 выбирается случайным образом: например, из ряда случайных чисел. Собственная частота КНБК может быть определена как:

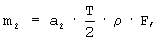

где ki - динамическая жесткость возмущенного участка КНБК, участвующего в крутильных i=1 или поперечных i=2 колебаниях бурильной колонны как бесконечно длинного стержня; mi - масса динамически возмущенного участка при поперечных колебаниях:

где а2 - скорость распространения поперечных волн в бурильной колонне,

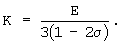

σ - коэффициент Пуассона;

Е - модуль упругости Юнга 1-го рода,

ρ - плотность материала КНБК,

- момент времени максимального динамического возмущения,

- момент времени максимального динамического возмущения,

G - модуль упругости 11-го рода,  - период колебаний;

- период колебаний;  при крутильных колебаниях:

при крутильных колебаниях:

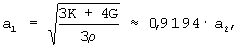

a1 - скорость распространения крутильных волн в КНБК,

где

ω=ωj·Kш·Kв - частота возмущающей силы,

где Кш - число шарошек долота,

Кв - эмпирический коэффициент забоя,

ωj - угловая частота зубцовых 1 или грунтовых 2 колебаний долота (j=1, 2).

Величину  - длина динамически возмущенного участка обозначим Zi. При совпадении ω0 с ω возможны различные формы резонансов: параметрический, продольный, поперечный, крутильный и т.д., интерференция которых носит случайный, стохастический характер, который может быть определен корреляционной теорией или теорией случайных марковских процессов: характеризуется спектральной плотностью колебательных процессов, разложенной по превалирующим частотам (спектральная плотность характеризует распределение энергии процесса по его компонентам с различными частотами).

- длина динамически возмущенного участка обозначим Zi. При совпадении ω0 с ω возможны различные формы резонансов: параметрический, продольный, поперечный, крутильный и т.д., интерференция которых носит случайный, стохастический характер, который может быть определен корреляционной теорией или теорией случайных марковских процессов: характеризуется спектральной плотностью колебательных процессов, разложенной по превалирующим частотам (спектральная плотность характеризует распределение энергии процесса по его компонентам с различными частотами).

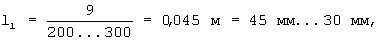

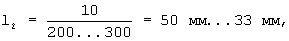

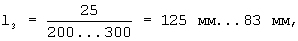

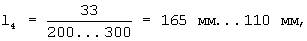

Если имеется достаточная информация о влиянии факторов на эффективность работы компоновки, то закономерность распределения спектральной плотности по превалирующим частотам в виде случайных чисел устанавливают известным способом. Это может быть нормальный закон, закон распределения Вейбулла и т.д., при недостаточной информации, что характерно для пилотных или разведочных скважинах, целесообразно использовать ряд равномерно распределенных, случайных чисел. Тогда из таблицы (Таблица математической статистики. Большев Л.Н., Смирнов Н.В. - Наука, 1983,с.336, табл. 7.1а) берем ряд равномерно распределенных случайных чисел 9, 10, 25, 33, 73, 91 - для расчета длин щелей li, выполняемых на калибрующей втулке.

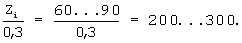

Например, при турбинном способе бурения (т/б 3ТСШ 1-195) шарошечными долотами: длина динамически возмущенного участка - Zi = 60...90 м в зависимости от режима работы КНБК.

Сумма обратных величин рассматриваемых случайных чисел равна ≈0,3. Переводной коэффициент определяется:

Длина прорезных щелей:

Длина щели определяет и габаритную длину калибрующей втулки, например, из расчета на прочность ≈600...700 мм для долота диаметром 215,9 мм.

Изгибная жесткость калибрующей втулки 2, подобранная с учетом стохастических особенностей колебательных процессов, в сочетании с упругостью элементов 4 обеспечивает повышенную гибкость КНБК при прохождении сильно искривленных участков скважины и, следовательно, и повышенную ее надежность.

Шаг щелей, ширина прорези и количество упругих элементов, выполненных в виде обрезиненных шаров и размещаемых в пазах корпуса и калибрующей втулки свободно или подпружиненно, выбирается стохастически подобным же образом из ряда случайных чисел с учетом габарита калибратора и технологии изготовления.

Заявленное изобретение предназначено для использования в бурении нефтяных и газовых скважин для гашения колебаний низа бурильной колонны и калибрования стенки скважины. На данную конструкцию разработан технический проект с размерным рядом для различных диаметров долот.

Преимущество изобретения по сравнению с прототипом состоит в том, что оно позволяет обеспечить гашение поперечных и крутильных колебаний, калибрование стенок скважины за счет расширения технологических возможностей калибратора при безориентированном управлении траекторией скважины в процессе бурения с учетом случайных процессов, происходящих на забое и КНБК, с возможностью применения при колтюбинговым бурении сильно искривленных боковых стволов скважины.

Следовательно, заявленное изобретение соответствует критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРАТОР МЕХАНИЧЕСКИЙ УНИВЕРСАЛЬНЫЙ | 2004 |

|

RU2256768C1 |

| ВИБРОГАСИТЕЛЬ-КАЛИБРАТОР | 2013 |

|

RU2533793C1 |

| Виброгаситель-калибратор | 1978 |

|

SU832033A1 |

| Способ компоновки бурильной колонны для вторичного вскрытия продуктивного пласта | 2019 |

|

RU2764966C2 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ | 1992 |

|

RU2047722C1 |

| Виброгаситель-калибратор | 2018 |

|

RU2695442C1 |

| ВИБРОГАСИТЕЛЬ | 2002 |

|

RU2237793C2 |

| КАЛИБРАТОР-ВИБРАТОР | 2010 |

|

RU2509866C2 |

| Наддолотный виброгаситель | 2021 |

|

RU2781978C1 |

| КАЛИБРАТОР | 1999 |

|

RU2164285C1 |

Изобретение относится к технике бурения нефтяных и газовых скважин, в частности к устройствам для безориентированного управления траекторией скважины при гашении колебаний низа бурильной колонны. Виброгаситель-калибратор включает корпус с цилиндрическими продольными пазами на наружной поверхности, калибрующую втулку с ответными пазами на внутренней поверхности и упругие элементы в виде роликов или шариков. Образующие диаметры цилиндрических продольных пазов превышают наружные диаметры упругих элементов, размещенных в цилиндрических продольных пазах с возможностью обеспечения работы устройства в режиме обгонной муфты в одном или двух направлениях движения: по часовой стрелке и обратно. В теле калибрующей втулки, между пазами, выполнены продольные сквозные щели, образующие прорезной цангово-пружинный механизм с возможностью упругой вариации наружного диаметра калибрующей втулки путем автономного заклинивания упругих элементов в цилиндрических продольных пазах в моменты возникающего взаимодействия их с большим диаметром продольных цилиндрических пазов при работе устройства в режиме крутильных колебаний бурильной колонны. Изобретение обеспечивает повышение эффективности гашения крутильных и поперечных колебаний КНБК, повышение долговечности устройства при бурении пилотных скважин, в том числе колтюбингом за счет изменения конструкции. 1 з. п. ф-лы, 6 ил.

| Калибратор | 1981 |

|

SU1006698A1 |

| АМОРТИЗАТОР НАДДОЛОТНЫЙ | 0 |

|

SU300586A1 |

| Фильмопроектор | 1976 |

|

SU570869A1 |

| Виброгаситель | 1975 |

|

SU607943A1 |

| Виброгаситель-калибратор | 1978 |

|

SU832033A1 |

| Центратор бурильного инструмента | 1979 |

|

SU874959A1 |

| Калибратор | 1980 |

|

SU956735A1 |

| Протектор для насосных штанг | 1982 |

|

SU1082926A1 |

| Центратор бурильного инструмента | 1986 |

|

SU1458551A1 |

| ВИБРОГАСИТЕЛЬ-ЦЕНТРАТОР БУРИЛЬНОГО ИНСТРУМЕНТА | 1996 |

|

RU2106469C1 |

Авторы

Даты

2004-07-10—Публикация

2003-01-04—Подача