Изобретение относится к оборудованию для обработки химреагентами внутренней поверхности газопроводов путем образования аэрозоля химреагента и впрыскивания его в газовый поток в трубопроводе, в частности к защите магистрального трубопровода от коррозии при транспортировке коррозионно-активных газов нанесением на внутреннюю поверхность трубопровода ингибитора коррозии, впрыснутого в газовый поток в виде аэрозоля. Изобретение может найти применение в газовой, нефтяной и нефтехимической промышленности.

Известно устройство для аэрозольного ингибирования газопровода (SU; а/с № 1629108 А1; 30.03.89; В 05 В 17/00), содержащее диспергирующую камеру с установленной в ней центробежной форсункой с сопловым отверстием, подводящий и отводящий трубопроводы, связывающие камеру с газопроводом, резервуар для ингибитора с системой подачи ингибитора коррозии к форсунке и системой возврата осажденных капель, которое с целью повышения эффективности путем использования сил инерции для осаждения из конуса факела форсунки движущихся по его периферии крупных капель и снижения энергоемкости за счет использования эжектирующего действия факела форсунки для отбора газа из газопровода и последующего его возврата снабжено размещенным в диспергирующей камере коагулятором крупных капель, установленным по оси соплового отверстия форсунки, и кольцевым сборником, сообщенным с системой возврата, при этом сопловое отверстие форсунки обращено к отводящему трубопроводу, а полость резервуара для ингибитора соединена своей верхней частью с подводящим трубопроводом, кроме того, коагулятор выполнен в виде цилиндрического патрубка или же в виде усеченного конического патрубка, обращенного большим основанием к отводящему трубопроводу, причем форсунка установлена с возможностью перемещения вдоль оси трубопровода.

Недостатком известного технического решения является крайне низкая энергетическая эффективность устройства как источника создания потока газа через диспергирующую камеру. Это объясняется следующим образом: из теории известно, что направление потока перекачиваемой среды в эжекторе, в данном случае потока газа через диспергирующую камеру, должно совпадать с направлением потока перекачивающей среды, в данном случае жидкости, ингибитора, из форсунки.

Данное условие является определяющим фактором, обеспечивающим возможность работы эжектора.

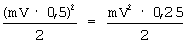

В рассматриваемом случае с направлением потока совпадает только осевая составляющая потока жидкости в коническом факеле из форсунки. При среднем значении в практике угла конуса распыла факела жидкости из центробежной форсунки α≅120° - осевая составляющая скорости потока жидкости V - будет равна V·cos(α/2)=V·cos60°=V·0,5.

Кинетическая энергия осевой составляющей потока жидкости будет равна  , что составляет 1/4 от величины всей кинетической энергии потока жидкости из форсунки. То есть только 25% энергии, потраченной на разгон жидкости в форсунке, участвует в процессе эжектирования потока газа через диспергирующую камеру, остальные 75% расходуются без пользы для процесса эжектирования.

, что составляет 1/4 от величины всей кинетической энергии потока жидкости из форсунки. То есть только 25% энергии, потраченной на разгон жидкости в форсунке, участвует в процессе эжектирования потока газа через диспергирующую камеру, остальные 75% расходуются без пользы для процесса эжектирования.

Поэтому на основании этого расчета, а также, учитывая крайне низкий КПД самого процесса эжектирования, 2-4%, как известно из теории эжекторов, можно сделать вывод, что известное устройство крайне неэффективно энергетически как источник создания потока газа через диспергирующую камеру.

Известно устройство для образования аэрозоля (SU; а/с № 1431856 А1; 24.03.87; В 05 В 17/00), содержащее напорный газопровод, контактор, газопроводы для соединения контактора с напорным трубопроводом и размещенную в контакторе форсунку, снабженное установленным в контакторе сетчатым элементом в форме корзины, верхний торец которого расположен на уровне нижней кромки форсунки.

Недостатком устройства являются:

- неполное использование энергии потока газа в напорном газопроводе для процесса образования аэрозоля жидкости;

- нерациональность и нецелесообразность конструкции, необходимой согласно идее изобретения для воплощения способа создания потока газа через устройство за счет перепада давлений на напорном газопроводе между местами присоединения газопроводов, соединенных с контактором.

Это объясняется следующим образом.

- Температура газа в напорном газопроводе после компрессорной станции, где только и возможна установка устройства, поскольку это место является эксклюзивным началом участка газопровода, предназначенного для обработки аэрозолем жидкости, составляет величину до 60°С. Это известно из практики эксплуатации магистральных газопроводов. Жидкость, поступающая в устройство, имеет температуру окружающей среды, то есть до 20°С, и нагревается до температуры газа 60°С лишь только после того, как смешивается с ним в виде аэрозоля. В устройстве не используется возможность нагрева жидкости до 60°С, позволяющего снизить коэффициент поверхностного натяжения жидкости, что способствует уменьшению размеров капель жидкости в образующемся аэрозоле при диспергировании жидкости в форсунке.

- Создание потока газа через устройство обеспечивается перепадом давлений газа в напорном газопроводе между местами присоединения газопроводов подвода и отвода к контактору, образующимся за счет потерь на трение о стенки трубопровода скоростного потока газа в напорном газопроводе. То есть используется кинетическая энергия газового потока в напорном газопроводе.

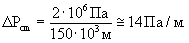

Произведем расчет полноты возможности использования кинетической энергии газового потока в напорном газопроводе для создания газового потока через контактор. В среднем значения параметров потока газа, как известно из практики эксплуатации магистральных газопроводов, составляют: давление 8 МПа; скорость V до 16 м/с, падение давления газа между компрессорным станциями при расстоянии между ними 150 км - 2МПа (П.П.Бородавкин. Подземные магистральные трубопроводы. - М.: Недра, 1982 г.). Основная часть состава газа - метан.

Падение давления газа на 1 м газопровода составляет

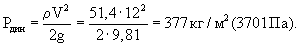

Удельный вес газа ρ≅51,4 кг/м3.

Динамический напор скоростного потока газа в напорном газопроводе

или 6580 Па.

или 6580 Па.

Рассматривая схемы отбора газа из напорного газопровода для создания газового потока через контактор и выноса газа с аэрозолем жидкости в напорный газопровод, заявленные в известном устройстве, можно сделать вывод, что они соответствуют схемам течения со слиянием и разделением потоков (И.Е.Идельчик. Справочник по гидравлическим сопротивлениям. - М.: Машиностроение, 1975 г.), в частности, течениям потоков через боковые ответвления тройников приточного и вытяжного типов.

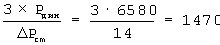

Принимая величины площадей сечений боковых ответвлений, скоростей и расхода газового потока в них равными 10% от соответствующих величин напорного газопровода, получим величину гидравлических потерь: на притоке, равной динамическому напору Рдин скоростного потока газа в напорном газопроводе; на вытяжке - такой же величины. В результате для того, чтобы обеспечить величину перепада давлений ΔР газового потока на контакторе, равной хотя бы величине динамического напора Рдин газового потока в напорном газопроводе, достаточной для преодоления гидравлического сопротивления сетчатого элемента, без учета потерь в подводящем и отводящем газопроводах, необходимо использовать перепад давлений газового потока в напорном газопроводе между местами подсоединения подводящего и отводящего газопроводов к напорному газопроводу, равным трем величинам динамического напора Рдин газового потока в напорном газопроводе, что соответствует  метрам расстояния между местами подсоединения. С учетом потерь в подводящем и отводящем газопроводах это расстояние необходимо увеличить до 2000-2500 метров.

метрам расстояния между местами подсоединения. С учетом потерь в подводящем и отводящем газопроводах это расстояние необходимо увеличить до 2000-2500 метров.

Соответственно, такой же величины будет общая длина подводящего и отводящего газопроводов.

В итоге можно сделать вывод, что конструкция, необходимая для воплощения идеи известного устройства, нерациональна в части материалоемкости и нецелесообразна, поскольку участок напорного газопровода между местами присоединения подводящего и отводящего газопроводов в этом случае не может быть подвергнут аэрозольной обработке.

Данное известное устройство наиболее близко к предлагаемому изобретению по технической сущности и достигаемым результатам.

Задачей изобретения является повышение эффективности и экономичности устройства за счет создания максимально возможной дисперсности (степени раздробления жидкости) аэрозоля жидкого химреагента и наиболее полного использования кинетической и тепловой энергии газового потока для создания аэрозоля жидкого химреагента.

Техническая задача решается тем, что устройство для аэрозольной обработки химреагентами внутренней поверхности газопровода, содержащее напорный газопровод, контактор, газопроводы для соединения контактора с напорным газопроводом, размещенные в контакторе форсунку и сетчатый элемент в форме корзины, верхний торец которой расположен на уровне нижней кромки форсунки, согласно изобретению снабжено зондом с приточным и вытяжным каналами, свободным концом выступающим в полость напорного газопровода, и установленным с возможностью осевых перемещений и фиксации в заглушенном с внешнего торца штуцере, расположенном в стенке напорного газопровода перпендикулярно его оси, при этом входное отверстие приточного канала, сообщенного подводящим газопроводом с контактором, обращено навстречу набегающему газовому потоку в напорном газопроводе, а выходное отверстие вытяжного канала, сообщенного отводящим газопроводом с контактором, обращено в сторону уходящего газового потока, причем входное и выходное отверстия каналов расположены вне зоны гидродинамического влияния внутренней поверхности напорного газопровода на газовый поток в нем, на линии, параллельной оси напорного газопровода и проходящей через ось и середину перпендикулярного линии миделева сечения конца зонда, имеющего неудобообтекаемую аэродинамическую форму, кроме того, устройство снабжено поверхностным рекуперативным газожидкостным теплообменником, расположенным на магистрали подачи химреагента, газовая часть которого сообщена с полостью контактора до и после сетчатого элемента.

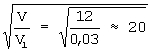

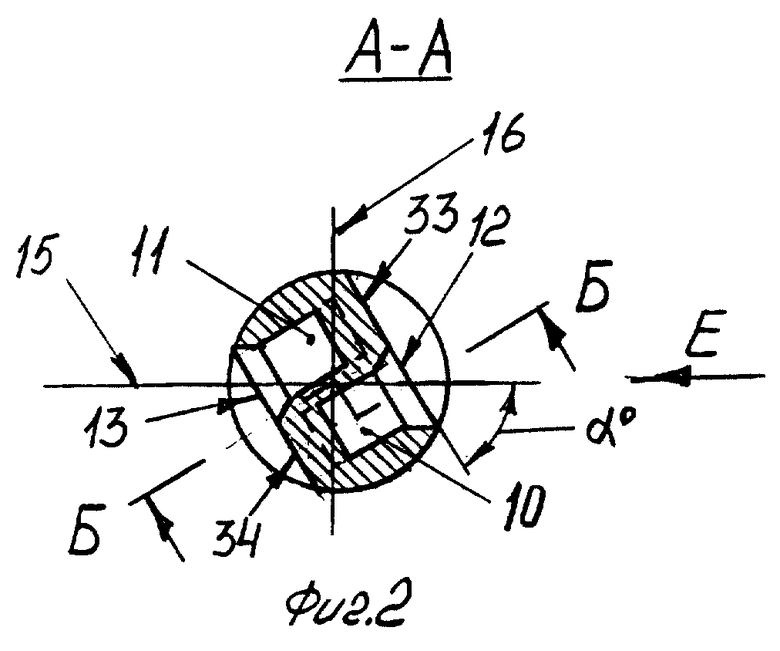

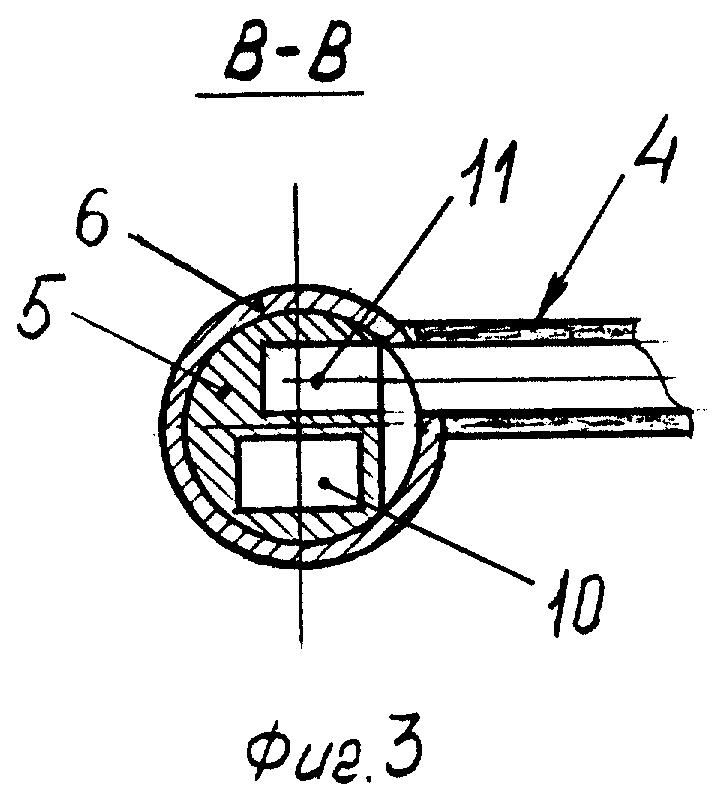

Сущность изобретения поясняется чертежами: на фиг.1 сечение Б-Б - общая схема устройства; на фиг.2 - сечение А-А конца зонда по входному и выходному отверстиям каналов; на фиг.3 - сечение В-В зонда в месте сообщения вытяжного канала с отводящим газопроводом.

Устройство для аэрозольной обработки химреагентами внутренней поверхности газопровода (см. фиг.1) содержит напорный газопровод 1, контактор 2, подводящий 3 и отводящий 4 газопроводы, соединяющие с помощью зонда 5 контактор 2 с напорным газопроводом 1. Зонд 5 установлен с возможностью осевых перемещения и фиксации в штуцере 6, расположенном в стенке напорного газопровода 1 перпендикулярно его оси. Внешний торец 7 штуцера 6 заглушен. Сопряжение зонда 5 и штуцера 6 загерметизировано уплотнениями 8. В торце 7 штуцера 6 пропущена тяга 9 для осевых перемещений и фиксации зонда 5. В зонде 5 имеются приточный 10 канал, сообщенный подводящим газопроводом 3 с контактором 2, и вытяжной 11 канал, сообщенный отводящим газопроводом 4 с контактором 2. Входное отверстие 12 приточного канала 10 обращено навстречу набегающему газовому потоку Е в напорном газопроводе 1. Выходное отверстие 13 вытяжного канала 11 обращено в сторону уходящего газового потока Е. Отверстия 12 и 13 находятся вне зоны газодинамического влияния внутренней поверхности 14 напорного газопровода 1 на газовый поток Е. Отверстия 12 и 13 расположены по линии 15, параллельной оси напорного газопровода 1, проходящей через ось и середину миделева сечения 16 конца 17 зонда 5, выступающего в полость напорного трубопровода 1. В контакторе 2 установлены сетчатый элемент 18 в форме корзины и форсунка 19. Форсунка 19 магистралью 20 сообщена через фильтр 21 и поверхностный рекуперативный газожидкостный теплообменник 22 с насосом 23 - привод 24, подающим химреагент из накопительного бака 25. Бак 25 магистралью 26 с установленным в ней регулятором уровня 27 связан с нижней частью полости контактора 2. Бак 25 имеет суфлер 28, сообщающий полость бака 25 с атмосферой.

Газовая часть теплообменника 22 сообщена с полостью контактора 2 трубопроводом 29 до и трубопроводом 30 после сетчатого элемента 18 по ходу движения газового потока в контакторе 2. Сетчатый элемент 18 имеет дно 31с патрубком 32, сообщенным с нижней частью полости контактора 2. Конец 17 зонда 5, выступающий над внутренней поверхностью 14 напорного газопровода 1 в его полость, имеет две лыски 33 и 34, на поверхности которых размещены входное отверстие 12 приточного канала 10 и выходное отверстие 13 вытяжного канала 11. Лыски 33 и 34 предназначены для создания аэродинамической неудобообтекаемой формы конца 17 зонда 5, способствующей завихрению газового потока и повышению эффективности работы устройства. Разворот на угол α° лысок 33 и 34 вызван конструктивным исполнением зонда 5, в котором размещены параллельно два канала 10, 11, и стремлением разместить отверстия 12, 13 на линии 15, то есть строго посередине миделя конца 17 зонда 5 по оси газового потока Е в напорном газопроводе 1. Угол α° по величине составляет не менее 60° и не оказывает большого влияния на газодинамику притока газа в устройство.

Устройство работает следующим образом. Поток газа Г из напорного газопровода 1 под полным давлением Р0, включающим статическую Рст и динамическую Рдин составляющие, через входное отверстие 12 по приточному каналу 10 зонда 5 и подводящему газопроводу 3 подается в контактор 2. Отверстие 12 обращено в сторону потока газа Е, двигающегося с определенной скоростью в напорном газопроводе 1, и поэтому поток газа подается в отверстие 12 с полным давлением Р0. Отверстия входное 12 и выходное 13 размещены на достаточном расстоянии от внутренней поверхности 14 напорного газопровода 1, чтобы снижение скорости потока Е в пристеночном слое в результате действия сил трения потока Е о внутреннюю поверхность 14 не сказалось на величине динамической Рдин составляющей полного давления Р0 потока Г. Газовый поток Г проходит через ячейки сетчатого элемента 18, выходит из контактора 2, далее по отводящему газопроводу 4, по вытяжному каналу 11 зонда 5 через выходное отверстие 13 выбрасывается потоком Д в полость напорного трубопровода 1.

Неудобообтекаемая аэродинамическая форма конца 17 зонда 5, обтекаемого потоком газа Е, в полости напорного газопровода 1 вызывает завихрения вокруг конца 17, срывы потока Е, ведущие к образованию на лыске 34 зоны аэродинамического затенения с давлением р1, меньшим, чем статическая Рст составляющая полного давления Р0 потока Е на величину, по крайней мере, равную 50% динамической Рдин составляющей полного давления Р0

Р1=рст-1/2 Рдин.

Такое явление известно в газодинамике как “подсос” или же “донный эффект”.

В эту зону с давлением P1 вытекает поток Д из устройства, чем обеспечивается перепад давления ΔР между входом - отверстие 12 и выходом - отверстие 13 устройства, необходимый для прокачки газа через контактор 2.

Перепад давления ΔР равен

ΔР=Р0-Р1=(Рст+Рдин)-(Рст-1/2 Рдин)=1,5 Рдин.

Таким образом, устройство позволяет, используя кинетическую энергию газового потока Е в напорном газопроводе 1, получить удельную кинетическую энергию газового потока через контактор 2, в 1,5 раза большую по величине, чем удельная кинетическая энергия потока Е.

Конструкция, размеры конца 17 зонда 5, расположение отверстий 12, 13 выбраны с таким расчетом, чтобы максимально усилить действие этого явления. Из форсунки 19 под большим давлением распыляется химреагент, струи жидкости диспергируются, образуя полидисперсный аэрозоль с широким спектром размеров капель жидкости в аэрозоли. Поток газа, протекающий через сетчатый элемент 18 в контакторе 2, обтекает капли аэрозоля, двигающиеся ему навстречу, и те капли, скорость витания которых меньше скорости потока, подхватывает и выносит потоком Д в газовый поток Е напорного газопровода 1. Остальные капли долетают до сетчатого элемента 18 и, побуждаемые струями газового потока, через ячейки сетчатого элемента 18 коагулируются в более крупные, далее крупные капли стекают на дно 31 сетчатого элемента 18 и через патрубок 32 сливаются на дно контактора 2, где и накапливаются. Таким образом происходит селективный отбор капель аэрозоля по размерам, поскольку скорость потока газа через контактор 2 задается, а следовательно, и размеры капель, скорость витания которых меньше скорости потока газа. Скорость потока газа можно регулировать, смещая зонд 5 в штуцере с помощью тяги 9, уменьшая величину выступания конца 17 зонда 5 в полость напорного газопровода 1. При этом происходит перекрытие части проходного сечения канала отводящего газопровода 4. Расход потока газа через контактор 2 уменьшается и с ним скорость потока газа через контактор 2, а значит, и размер капель аэрозоля, выносимых в газовый поток Е напорного газопровода 1. При пропуске через напорный газопровод 1 поршней-разделителей, очистных, контрольных или диагностирующих устройств зонд 5 полностью вдвигается в штуцер 6 и тем самым не препятствует проходу устройств.

Аэрозоль химреагента (ингибитор коррозии, масло или обезжиривающий раствор и т.п.) разносится с потоком газа Е по полости напорного газопровода 1, оседает на внутреннюю поверхность 14, размазывается тонким слоем и производит ее обработку.

Скопившийся на дне контактора 2 химреагент через магистраль 26 и регулятор уровня 27 химреагента в контакторе 2 стекает в бак 25, где освобождается от газа через суфлер 28 и насосом 24 с приводом 23 магистралью 20 через фильтр 21 и теплообменник 22 вновь, под большим давлением, попадает в форсунку 19.

В теплообменнике 22 химреагент нагревается от температуры окружающей среды до температуры газа в напорном газопроводе 1, где она после компримирования газа намного выше температуры окружающей среды. С повышением температуры величина коэффициента поверхностного натяжения химреагента падает, это способствует уменьшению размеров капель аэрозоля при диспергировании химреагента, распыляемого форсункой 19.

Происходит увеличение доли капель меньшего размера в спектре полидисперсности аэрозоля химреагента за счет использования тепловой энергии потока Е газа, то есть увеличение количества выносимого в напорный газопровод 1 химреагента в виде аэрозоля. Таким образом, конструкция устройства позволяет регулировать не только размер капель аэрозоля химреагента, но и повысить плотность аэрозоля, выносимого в газовый поток Е напорного газопровода 1, где он разносится по всей длине участка обработки газопровода и оседает на внутреннюю поверхность его, тем самым производя ее обработку.

Работа теплообменника 22 с газовой стороны обеспечивается перепадом давлений газового потока через контактор 2 на сетчатом элементе 18.

Примером практического выполнения устройства является ориентировочный расчет перепада давлений газа на входе и выходе в устройство для аэрозольной обработки ингибитором коррозии внутренней поверхности магистрального трубопровода природного газа и определение основных размеров устройства.

Полное давление потока газа в газопроводе Р0=8 МПа. Скорость потока газа V=12 м/сек. Температура газа t=60°C.

По уравнению состояния газа рассчитывается удельный вес газа ρ=51,4 кг/м3.

Динамическая составляющая полного давления газа

Перепад давления газа на входе и выходе устройства ΔР=1,5 Рдин=1,5·3701=5551,5 Па.

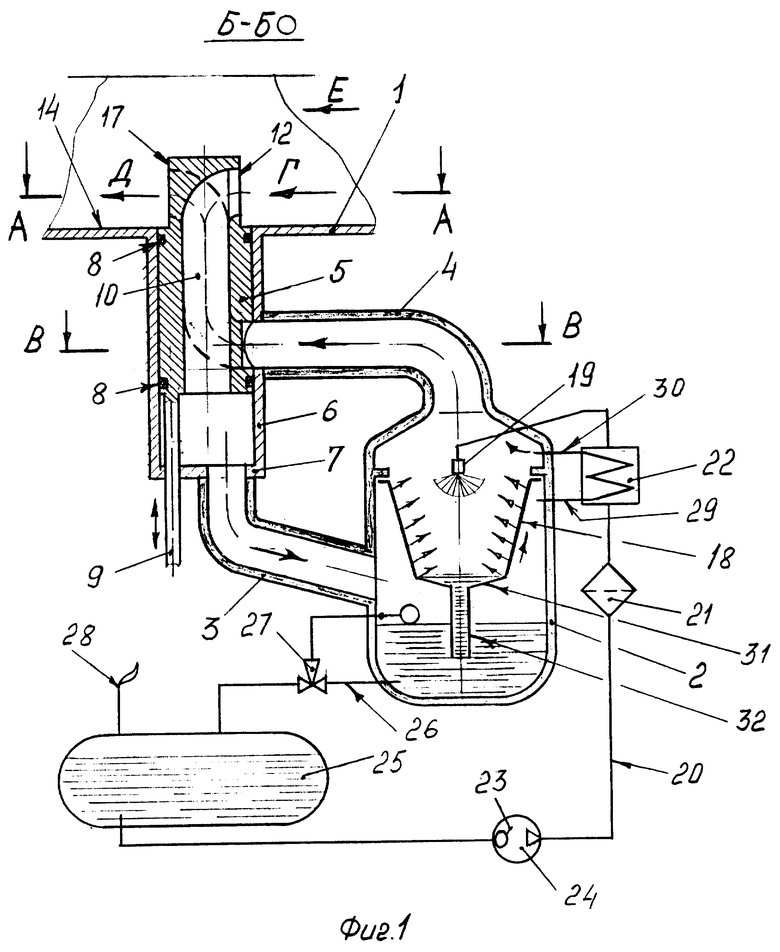

На основании этого расчета можно принять размеры поперечного сечения контактора 2 такими, чтобы скорость газового потока, протекающего в нем, была не более V1=0,03 м/сек. Диаметр контактора 2 должен быть не менее чем в  раз больше, чем диаметр входного 12 и выходного 13 отверстий. Согласно источнику (Галустов В.С. Прямоточные распылительные аппараты в теплоэнергетике. - М.: Энергоатомиздат, 1989 г.) при такой скорости потока газа с весовой плотностью 51,4 кг/м3 через контактор 2 размеры капель аэрозоля ингибитора коррозии, скорость витания которых меньше скорости потока газа, будут равны и менее 100 мкм, при плотности ингибитора 1500 кг/м3.

раз больше, чем диаметр входного 12 и выходного 13 отверстий. Согласно источнику (Галустов В.С. Прямоточные распылительные аппараты в теплоэнергетике. - М.: Энергоатомиздат, 1989 г.) при такой скорости потока газа с весовой плотностью 51,4 кг/м3 через контактор 2 размеры капель аэрозоля ингибитора коррозии, скорость витания которых меньше скорости потока газа, будут равны и менее 100 мкм, при плотности ингибитора 1500 кг/м3.

Для обеспечения такой дисперсности капель перепад давления ингибитора, срабатываемый на форсунке 19, должен быть равным δР=1,5 МПа (Галустов В.С. Прямоточные распылительные аппараты в теплоэнергетике. - М.: Энергоатомиздат, 1989 г.), что дает все основания считать необходимым выбрать насос 24, обеспечивающий давление нагнетания ингибитора, равное или более Р2=Р0+δР=8+1,5=9,5 МПа.

Использование устройства в практике эксплуатации магистральных газопроводов позволит повысить эффективность и экономичность аэрозольной обработки химреагентами внутренней поверхности газопроводов за счет рациональности и целесообразности конструкции устройства, обеспечивающей максимальную полноту использования кинетической и тепловой энергии газового потока в газопроводе для создания аэрозоля химреагента с максимально возможной дисперсностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для образования аэрозоля | 1987 |

|

SU1431856A1 |

| УСТРОЙСТВО РЕГУЛИРУЕМОЕ ДЛЯ АЭРОЗОЛЬНОЙ ОБРАБОТКИ ХИМРЕАГЕНТАМИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГАЗОПРОВОДА | 2003 |

|

RU2234380C1 |

| Устройство для аэрозольного ингибирования газопровода | 1989 |

|

SU1629108A1 |

| ГАСИТЕЛЬ ЭНЕРГИИ ДВИЖУЩЕЙСЯ ЖИДКОСТИ ПОСЛЕ НАПОРНОЙ ПОДВОДЯЩЕЙ ТРУБЫ В ПРИЕМНОМ КОЛОДЦЕ | 2024 |

|

RU2832779C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2005 |

|

RU2309002C2 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ СТОЧНОЙ ЖИДКОСТИ | 1992 |

|

RU2030523C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2373380C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2373381C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ СТОЧНОЙ ЖИДКОСТИ | 2022 |

|

RU2784891C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2372473C1 |

Изобретение относится к оборудованию для обработки химреагентами внутренней поверхности газопроводов и может быть использовано в газовой, нефтяной и нефтехимической промышленности для защиты магистральных трубопроводов от коррозии при транспортировке коррозионно-активных газов. Задачей изобретения является повышение эффективности и экономичности устройства за счет создания максимально возможной дисперсности впрыскиваемого аэрозоля жидкого химреагента и наиболее полного использования кинетической и тепловой энергии газового потока для создания аэрозоля жидкого химреагента. Устройство содержит напорный газопровод, контактор, газопроводы для соединения контактора с напорным газопроводом, размещенные в контакторе форсунку и сетчатый элемент в форме корзины, верхний торец которого расположен на уровне нижней кромки форсунки. Зонд с приточным и вытяжным каналами, свободным концом выступающим в полость напорного газопровода, и установленный с возможностью осевых перемещений и фиксации в заглушенном с внешнего торца штуцере, расположенном в стенке напорного газопровода перпендикулярно его оси. Входное отверстие приточного канала, сообщенного подводящим газопроводом с контактором, обращено навстречу набегающему газовому потоку в напорном газопроводе. Выходное отверстие вытяжного канала, сообщенного отводящим газопроводом с контактором, обращено в сторону уходящего газового потока. Входное и выходное отверстия каналов расположены вне зоны гидродинамического влияния внутренней поверхности напорного газопровода на газовый поток в нем, на линии, параллельной оси напорного газопровода и проходящей через ось и середину перпендикулярного линии миделева сечения конца зонда, имеющего неудобообтекаемую аэродинамическую форму. Устройство снабжено поверхностным рекуперативным газожидкостным теплообменником, соединенным газовой частью с контактором до и после сетчатого элемента. Техническим результатом является повышение эффективности и экономичности аэрозольной обработки химреагентами внутренней поверхности газопроводов за счет рациональности и целесообразности конструкции, обеспечивающей максимальную полноту использования кинетической и тепловой энергии газового потока в газопроводе для создания аэрозоля химреагента с максимально возможной дисперсностью. 3 ил.

Устройство для аэрозольной обработки химреагентами внутренней поверхности газопровода, содержащее напорный газопровод, контактор, газопроводы для соединения контактора с напорным газопроводом, размещенные в контакторе форсунку и сетчатый элемент в форме корзины, верхний торец которого расположен на уровне нижней кромки форсунки, отличающееся тем, что оно снабжено зондом с приточным и вытяжным каналами, свободным концом выступающим в полость напорного газопровода и установленным с возможностью осевых перемещений и фиксации в заглушенном с внешнего торца штуцере, расположенном в стенке напорного газопровода перпендикулярно его оси, при этом входное отверстие приточного канала, сообщенного подводящим газопроводом с контактором, обращено навстречу набегающему газовому потоку в напорном газопроводе, а выходное отверстие вытяжного канала, сообщенного отводящим газопроводом с контактором, обращено в сторону уходящего газового потока, причем входное и выходное отверстия каналов расположены вне зоны гидродинамического влияния внутренней поверхности напорного газопровода на газовый поток в нем на линии, параллельной оси напорного газопровода и проходящей через ось и середину перпендикулярного линии миделева сечения конца зонда, имеющего неудобообтекаемую аэродинамическую форму, кроме того, устройство снабжено поверхностным рекуперативным газожидкостным теплообменником, расположенным на магистрали подачи химреагента, газовая часть которого сообщена с полостью контактора до и после сетчатого элемента.

| Устройство для образования аэрозоля | 1987 |

|

SU1431856A1 |

Авторы

Даты

2004-07-20—Публикация

2003-04-22—Подача