Изобретение относится к обработке химреагентами внутренней поверхности газопроводов путем образования и впрыска их аэрозоля в газовый поток в газопроводе. В качестве химреагентов могут быть применены: обезжиривающие и моющие растворы, краски, минеральные масла, ингибиторы коррозии. Устройство найдет применение при обработке воздуховодов систем вентиляции и кондиционирования жилых и производственных зданий, трубопроводов технологических систем в нефтяной, газовой, металлургической и химической промышленности. Наиболее широко значимое и постоянное применение изобретение найдет в защите ингибиторами от коррозии внутренней поверхности магистральных газопроводов, транспортирующих коррозионно-активный газ.

Известно устройство для ввода диспергированного ингибитора коррозии в газопровод (SU, а.с. №1683819 А1; 30.08.89; В 05 В 17/00), содержащее систему подвода ингибитора от резервуара и соединенную с ней форсунку, размещенную в пристеночной области газопровода наклонно к его оси, которое снабжено по меньшей мере одной дополнительной форсункой, размещенной симметрично основной относительной оси газопровода, причем основная и дополнительная форсунки установлены сопловыми отверстиями навстречу движению потока.

Известное устройство имеет ряд недостатков:

- конструкция устройства не обеспечивает сохранения дисперсности аэрозоля ингибитора на заданном уровне при регулировании устройства в сторону снижения расхода ингибитора;

- работа устройства возможна только в строго ограниченном диапазоне условий: расстояние между форсунками, плотность газового потока и расход ингибитора;

- невозможно использование на практике идеи повторного диспергирования аэрозоля ингибитора в результате соударения капель, движущихся навстречу друг другу, заложенной в основу конструкции устройства.

Это объясняется следующим образом: при обработке внутренней поверхности газопровода аэрозолем ингибитора плотность его в газовом потоке должна быть оптимальной. При заниженной плотности аэрозоля, то есть при заниженном против оптимальной нормы расходе ингибитора время обработки газопровода увеличивается.

При завышенной плотности аэрозоля, то есть при завышенном расходе наступает перенасыщение газового потока каплями ингибитора, вероятность соприкосновения и, как следствие, слияние друг с другом капель аэрозоля ингибитора значительно увеличивается. Соприкосновение капель вызвано хаотичностью их траекторий витания, обусловленной наличием вихревого перемешивания струек турбулентного газового потока. Крупные капли, образовавшиеся в результате слияния более мелких, выпадают под действием силы тяжести на дно газопровода. Таким образом, происходит безвозвратная и вредная для процесса обработки газопровода потеря ингибитора.

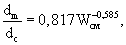

Для создания оптимальной плотности аэрозоля ингибитора в газовом потоке газопровода уменьшенного диаметра необходимо снизить расход ингибитора, что при неизменных геометрии форсунок и пневмогидравлической системы подвода ингибитора к форсункам возможно обеспечить только снижением скорости истечения газожидкостного потока из форсунок. Снижение скорости ведет, как показано в работе: Пажи Д.Г., Галустов В.С. Основы техники распыливания жидкостей. - М.: Химия, 1984, к увеличению размера капель аэрозоля. Это видно из уравнения 7.3:

где dm - медианный диаметр капель;

dc - диаметр сопла форсунки;

Wсм - усредненная скорость газожидкостной смеси.

Снижение скорости можно осуществить только перекрытием редукционного устройства, что ведет к снижению подачи ингибитора и газа.

Таким образом, регулирование устройства в сторону снижения расхода ингибитора приводит к увеличению размера капель аэрозоля ингибитора, то есть к отклонению дисперсности аэрозоля от заданного уровня.

Увеличение расстояния между форсунками при неизменности геометрии форсунок и расхода ингибитора, то есть увеличение диаметра газопровода, уменьшает относительную скорость соударения капель за счет увеличения пути их аэродинамического торможения, что приводит не к повторному их дроблению, а к слиянию в общие капли большего размера. Это видно из рассмотрения влияния коэффициента эффективности соударения Ф на результаты процесса встречного взаимодействия капель (см. вышеназванную работу “Основы техники распыливания жидкостей”, стр.22-26). Такое же развитие событий (снижение скорости) происходит при снижении расхода ингибитора или же при повышении плотности газового потока за счет увеличения аэродинамической силы торможения, приложенной к капле.

Таким образом, любое изменение условий работы устройства: увеличение диаметра газопровода, увеличение плотности газового потока или же снижение расхода, приводит при неизменности геометрии форсунок к увеличению размера капель аэрозоля ингибитора и их выпадению из газового потока, то есть приводит к нарушению работы устройства.

Следует отметить также следующее: в подавляющем большинстве условий, возможных в распылительных аппаратах, вероятность столкновения капель при пересечении факелов распыла чрезвычайно мала - меньше 1/1000, что явно неприемлемо для практики. Это рассмотрено в вышеназванной работе (см. стр.26).

Решение технической задачи по устранению отмеченных недостатков можно достигнуть дополнительными, сверх гидравлического (посредством струйной форсунки) распыливания, воздействиями на химреагент в процессе его диспергирования.

Одним из вариантов способов воздействия и устройств для его осуществления является предварительное газонасыщение жидкости непосредственно перед форсункой посредством установки перед форсункой аэратора по ходу движения жидкости и регулятора давления для газа, подаваемого в аэратор (SU, заявка №95103305/25, кл. В 05 В 17/00, 1995 г.).

Эти способ и устройство не подходят для решения технической задачи, поскольку требуется независимый источник газа с давлением, превышающим давление жидкости перед форсункой. Кроме того, устройство предусматривает диспергирование жидкости сначала предварительно в акустической форсунке, а затем окончательно в сверхзвуковой струе воздуха. Уменьшение расхода жидкости ведет к увеличению дисперсности аэрозоля и согласно способу к уменьшению степени предварительного газонасыщения и наоборот, с тем, чтобы поддерживать стабильность дисперсности. Такая программа регулирования с точностью наоборот противоположна программе регулирования в устройстве, в основе которого лежит способ гидравлического распыливания жидкости в струйной форсунке.

Известно устройство для предварительной подачи газа в жидкость и перемешивания его с ней путем создания разрежения на входе в насос, соединенный с емкостью под залив, в котором повышается давление газожидкостной смеси до уровня, обеспечивающего растворение части газа в жидкости (US №4072612 А, кл. В 01 F 3/04, 07.02.78 г.).

Использование известного устройства для воздействия на химреагент путем предварительного его газонасыщения неприемлемо, поскольку на входе в насос высокого давления (обычно это дозирующий плунжерный насос) разрежение противопоказано, и должно быть предусмотрено давление поддавливания химреагента поддавливающим насосом.

Подача газа на вход поддавливающего насоса нерациональна, потому что путь газожидкостной смеси от входа в поддавливающий насос через систему трубопровода, арматуры, фильтров, до входа в дозирующий насос слишком велик и мелкие пузырьки газа не успеют раствориться, но зато успеют слиться в большие объемные пузыри. Общая площадь контакта газа и химреагента уменьшается в сотни и тысячи раз по сравнению с общей площадью контакта мелких пузырьков газа с химреагентом на входе. Подача газа в химреагент возможна исключительно в виде множества мелких пузырьков. Количество растворенного газа, успевшего раствориться даже после дозирующего насоса, будет незначительным. К тому же наличие крупных объемных пузырей газа на входе в дозирующий насос, пусть даже с давлением поддавливания, сорвет его нормальную работу. Это произойдет потому, что количество газа, поддаваемого в химреагент, определено в расчете на давление, развиваемое дозирующим насосом. Давление, развиваемое поддавливающим насосом, равно 4-5 МПа, в то время как давление за насосом дозирующим 25 МПа. Подавать меньше газа в расчете на давление за поддавливающим насосом нерационально, поскольку не используется возможность дозирующего насоса растворить значительно большее количество газа. К тому же количество газа, рассчитанное на возможности дозирующего насоса, подаваемое на вход поддавливающего насоса, превышает его возможности, и это обстоятельство вызовет срыв потока химреагента на его входе, поскольку насос всасывает химреагент за счет разрежения, создаваемого его работой, на входе. Рациональным решением в итоге является подача газа через аэратор на входе в дозирующий насос с давлением, превышающим давление поддавливания.

Другим воздействием является нагрев химреагента непосредственно перед форсункой. Это воздействие довольно эффективно, поскольку снижает и весьма, вязкость и коэффициент поверхностного натяжения, что в значительной мере способствует повышению диспергирования (степени раздробления вещества, см. “Большой словарь иностранных слов в русском языке” Юнвес, Москва, 2001 г.) химреагента. Нагрев в сочетании с предварительным газонасыщением химреагента дает исключительный эффект, поскольку не только изменяет в благоприятную для процесса диспергирования сторону физические свойства химреагента, но и повышает потенциальную энергию газа в химреагенте, которая при истечении химреагента с газом из форсунки участвует в процессе раздробления капель химреагента. Чем выше энергия, тем более степень раздробления. Подобное сочетание воздействий в технике образования аэрозолей неизвестно.

Количественная оценка влияния степени предварительного газонасыщения на дисперсность аэрозоля затруднена и поэтому такая оценка проведена косвенно по изменению эффективности химико-технологического процесса абсорбции диоксида углерода водой и теплообмена между нагретым воздухом и водой в контактном теплообменнике (Пажи Д.Г., Галустов В.С. Основы техники распыливания жидкостей. - М.: Химия, 1994, глава 9.5).

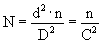

Изменение степени газонасыщения Сгн. с 0,4 до 1,6%, то есть в 4 раза, привело к росту эффективности тепло- и массопередачи (k1 и km) с 2 до 5, то есть в 2,5 раза. Эффективность тепло- и массопередачи, это очевидно, напрямую зависит от величины общей площади поверхностей капель аэрозоля. Поэтому, принимая, что величина общей площади поверхности капель увеличилась в N=2,5 раза за счет того, что крупные капли диаметром D разбились на n одинаковых мелких капель диаметром d, можно рассчитать, во сколько C=D/d раз уменьшился размер капель на основании следующих уравнений:

- соотношение площадей;

- соотношение площадей;

- соотношение масс,

- соотношение масс,

откуда:

можно сделать вывод, что диаметр капель в результате увеличения степени предварительного газонасыщения в 4 раза уменьшился в 2,5 раза при росте их количества в 15,6 раз. Условия распыления в струйных форсунках в рассмотренном случае трудно соотнести с условиями распыления в струйной форсунке высокого давления. Например, срабатываемый перепад давлений жидкости в форсунках аппаратов не превышает 0,05 МПа, в то время как в рассматриваемом примере 19 МПа. Поэтому можно вести речь только о качественной оценке: предварительное газонасыщение увеличивает поверхностную энергию капель, что приводит к их более эффективному диспергированию; и экспериментальной проверке качественной оценки, что возможно только после практического воплощения изобретения. Но эффективность влияния предварительного газонасыщения жидкости на дисперсность ее аэрозоля несомненна.

Влияние вязкости жидкости и следовательно коэффициента поверхностного натяжения достаточно эффективно. Это видно из работы Дитякин Ю.Ф. и др. Распыливание жидкостей. - М.: Машиностроение, 1977, глава 21. Например, при уменьшении вязкости жидкости в 2 раза (см. график рис.97) медианный диаметр капель жидкости при скорости истечения 228,5 м/сек уменьшился в 1,25 раза. Достигнуть изменения величины поверхностного натяжения физическим способом можно только нагревом. Например, нагрев этанола с 20 до 150° С под давлением снижает его поверхностное натяжение примерно в 2 раза.

На дисперсность аэрозоля влияют, кроме указанных воздействий, физические параметры газа, в котором происходит распыливание жидкости, плотность жидкости. Но речь идет о влиянии воздействия факторов: степень предварительного газонасыщения жидкости, ее вязкость и коэффициент поверхностного натяжения; которые можно изменять по заранее заданной программе с помощью устройства для образования аэрозоля.

Известно устройство аэрозольного ингибирования (Газовая промышленность, №12, 2000), содержащее емкость с ингибитором, форсунку, сообщенную с полостью газопровода, систему подачи ингибитора из емкости в форсунку, состоящую из трубопроводов, запорной, предохранительной арматуры, контрольных приборов, фильтров предварительной, грубой, тонкой и окончательной очистки, блок управления, насосы поддавливающий и дозирующий.

Известное устройство имеет недостаток, заключающийся в том, что конструкция устройства не обеспечивает регулирование дисперсности аэрозоля, впрыскиваемого в газовый поток газопровода, независимо от регулирования расхода ингибитора, осуществляемого с целью оптимизации плотности аэрозоля в газовом потоке для предотвращения перенасыщения, переобеднения газового потока каплями ингибитора.

Это объясняется следующим образом: геометрия форсунки неизменна и рассчитана на максимальный расход ингибитора при заданной дисперсности аэрозоля. При установке устройства на газопровод меньшего диаметра, чем тот, на который рассчитано устройство, необходимо уменьшить расход ингибитора, чтобы избежать перенасыщения газового потока каплями аэрозоля ингибитора, чреватого укрупнением размеров капель и их выпадением из газового потока. Снижение расхода можно обеспечить только снижением скорости истечения струи ингибитора из сопла форсунки, что приводит к увеличению размеров капель аэрозоля, как показано в уравнении 7.4 в вышеприведенной работе (“Основы техники распыливания жидкостей”). При необходимости уменьшить размеры капель аэрозоля приходится увеличивать расход ингибитора, что приводит к завышению плотности аэрозоля в газовом потоке и его перенасыщению ингибитором. Это устройство наиболее близко к изобретению по технической сущности и достигаемым результатам.

Технической задачей изобретения является создание устройства, конструкция которого обеспечивает регулирование дисперсности аэрозоля химреагента для обработки внутренней поверхности газопровода независимо от регулирования величины расхода химреагента с максимально возможной эффективностью.

Техническая задача решается тем, что в устройстве регулируемом для аэрозольной обработки химреагентами внутренней поверхности газопровода, содержащем емкость с химреагентом, форсунку, сообщенную с полостью газопровода, систему подачи химреагента из емкости в форсунку, состоящую из трубопроводов, запорной, предохранительной арматуры, контрольных приборов, фильтров предварительной, грубой, тонкой и окончательной очистки, блок управления, поддавливающий и дозирующий насосы, согласно изобретения на вертикальном участке трубопровода подачи химреагента непосредственно перед входом в дозирующий насос установлен аппарат предварительного газонасыщения в виде цилиндрической колонны, с расположенной внутри нее по оси замкнутой камерой в виде полого усеченного конуса удлиненной формы, обращенного сужением по ходу потока и сообщенного с газопроводом трубопроводом, снабженным регулятором расхода газа, поступающего из газопровода, в камеру, при этом нарастающая по ходу потока величина площади кольцевого сечения прохода между стенками камеры и колонны выбрана с возможностью обеспечения ламинарного режима течения смеси химреагента с газом в проходе, а перед входом в устройство предварительного газонасыщения на трубопроводе подачи химреагента установлен регулятор расхода химреагента, кроме того, на трубопроводе подачи смеси химреагента с газом непосредственно перед входом в форсунку установлен поверхностный электронагреватель с датчиком температуры, вмонтированным в стенку форсунки, проточная часть которой по ходу течения смеси спрофилирована по аналогии с соплом Лаваля: конфузор, горло и далее специально спрофилированная расширяющаяся часть; причем для управления работой электрообогревателя, как и регуляторов расхода газа и химреагента, также и дозирующего насоса, в блоке управления установлен блок автоматики со специально задаваемой программой регулирования параметров работы устройства.

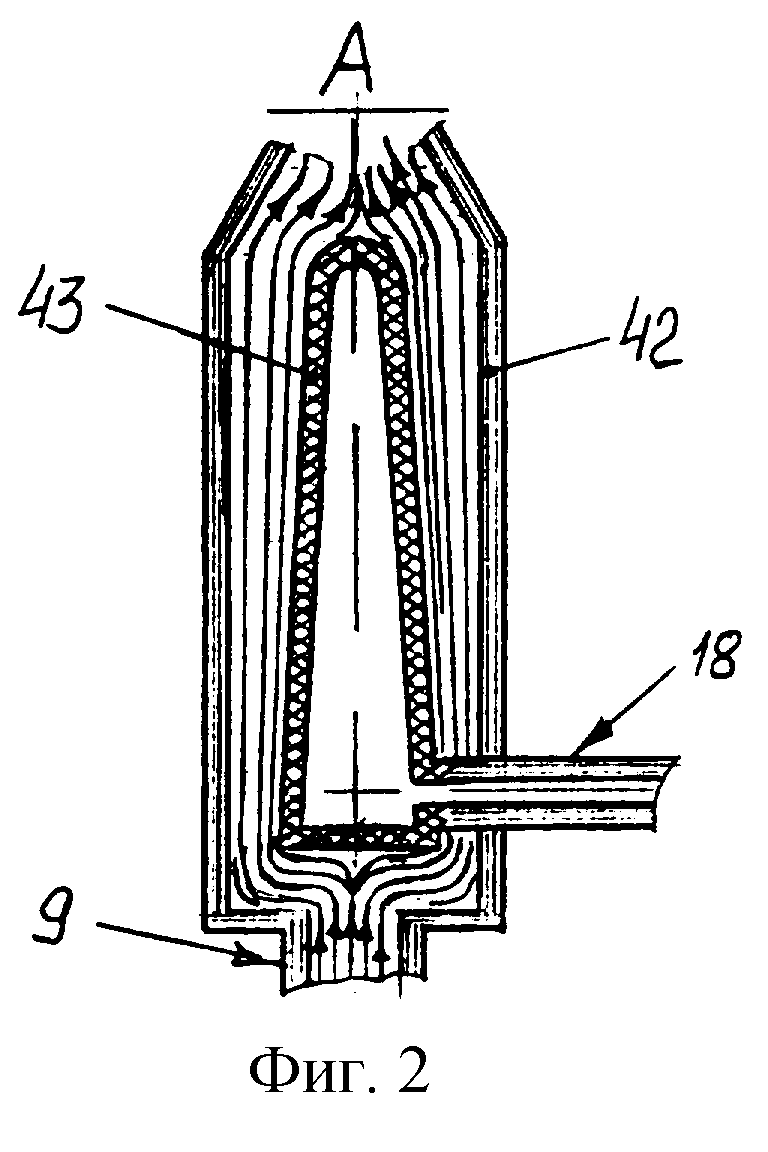

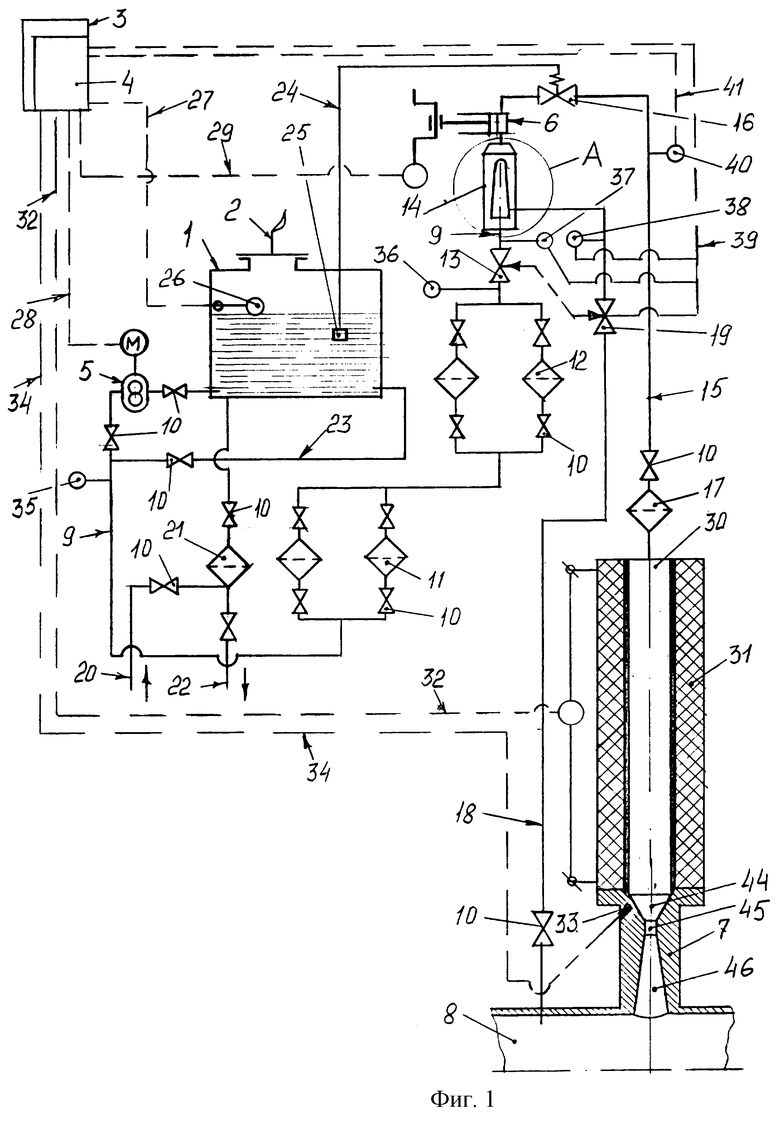

Сущность изобретения поясняется на чертежах: фиг.1 - схема устройства; фиг.2 - выноска А с продольным разрезом аппарата.

Устройство регулируемое для аэрозольной обработки химреагентами внутренней поверхности газопровода, в дальнейшем тексте “устройство”, содержит емкость 1 с химреагентом, оборудованную сапуном 2, блок управления 3, служащий также источником электрической энергии, с установленным в нем блоком автоматики 4, насосы поддавливающий 5 и дозирующий 6 плунжерный с регулированием хода и частоты вращения привода, форсунку 7, сообщенную с полостью газопровода 8, трубопровод 9, подводящий химреагент из емкости 1 к форсунке 7 через поддавливающий насос 5, запорную арматуру 10, фильтры грубой очистки 11, тонкой очистки 12, через регулятор расхода 13 и аппарат предварительного газонасыщения 14 к дозирующему насосу 6.

Трубопровод 15 через предохранительный клапан 16, арматуру 10 и фильтр окончательной очистки 17 подводит смесь химреагента с газом к форсунке 7. Трубопровод 18 через арматуру 10 и регулятор расхода газа 19 подводит газ к аппарату 14. Трубопровод 20 с арматурой 10 и фильтром предварительной очистки 21 служит для заправки емкости 1 химреагентом. Трубопровод 22 с арматурой 10 служит для слива загрязнений из фильтра 21. Трубопровод 23 с арматурой 10 служит для организации гидроперемешивания химреагента в емкости 1. Трубопровод 24 с гасителем гидроудара 25 служит для слива смеси химреагента с газом в емкость 1 из предохранительного клапана 16 при его срабатывании. Емкость 1 оборудована датчиком уровня 26 химреагента. Датчик 26 связан с блоком управления 3 контрольным проводом 27.

Насос поддавливающий 5 связан блоком управления 3 силовым кабелем 28, дозирующий насос 6 - кабелем 29. На последнем перед форсункой 7 участке 30 трубопровода 15 установлен наружный поверхностный электронагреватель 31, связанный кабелем 32 с блоком управления 3. Для контроля работы электронагревателя 31 в тело форсунки 7 встроен датчик температуры 33, связанный контрольным проводом 34 с блоком управления 3. На трубопроводе 9 до фильтров 11, 12 и после них установлены местные датчики давления 35 и 36, служащие для контроля загрязнений фильтров 11, 12 и давления химреагента после насоса 5. Перед входом в аппарат 14 на трубопроводе 9 после регулятора расхода химреагента 13 установлен дистанционный датчик давления 37, такой же датчик 38 установлен перед входом в аппарат 14 на трубопроводе 18 после регулятора расхода газа 19. Датчики 37 и 38 служат для контроля работы регуляторов расхода 13 и 19 и связаны вместе с ними с блоком управления 3 шлейфом контрольных и управляющих проводов 39. На трубопроводе 15 после насоса 6 установлен дистанционный датчик давления 40, связанный контрольным проводом 41 с блоком управления 3, служащий для контроля давления смеси химреагента с газом перед форсункой 7. Аппарат 14 установлен на вертикальном участке трубопровода 9, подводящем химреагент от поддавливающего насоса 5 к дозирующему насосу 6, соосно трубопроводу 9 непосредственно на входе в насос 6. Аппарат 14 состоит из цилиндрической колонны 42, внутри которой по ее оси установлена замкнутая камера 43 из микропористого материала (например, приготовленного методами порошковой металлургии) в виде полого усеченного конуса удлиненной формы, обращенного сужением к выходу из колонны 42, камера 43 через трубопровод 18 и регулятор расхода газа 19 сообщена с полостью газопроводом 8. Площадь кольцевого сечения между стенками камеры 43 и колонны 42 нарастает по ходу движения потока продукта в проходе адекватно нарастанию объемного расхода смеси химреагента с газом с тем, чтобы обеспечить ламинарный режим течения смеси в проходе. Коническая форма камеры 43 выбрана для снижения до нуля возможности соприкосновения друг с другом соседних по месту истечения вдоль потока струек микропузырьков газа, вытекающих через микропоры (1-5 мкм) стенок камеры 43, с тем, чтобы избежать слияния микропузырьков газа в крупные пузыри. Для этого же аппарат 14 установлен вертикально непосредственно на входе в дозирующий насос 6.

Все эти меры продиктованы стремлением получить на входе в насос 6 гомогенную смесь химреагента с газом, с равномерно распределенными по всему объему потока смеси микропузырьками газа, смесь, наделенную физическими свойствами жидкости с повышенным коэффициентом сжимаемости. Это обеспечит с учетом поддавливания нормальную безотказную работу дозирующего насоса 6. Проточная часть форсунки 7 спрофилирована по аналогии с соплом Лаваля и состоит из конфузора 44, горла 45 и расширяющейся части 46, непосредственно выходящей в полость газопровода 8. Такая форма проточной части форсунки 7 вызвана необходимостью полностью сработать в форсунке 7 потенциальную энергию газожидкостной двухфазной смеси химреагента и газа, и получить максимально возможную скорость истечения капель химреагента из форсунки 7 и, значит, достигнуть максимальной дисперсности аэрозоля химреагента.

Устройство работает следующим образом.

Химреагент из емкости 1 поддавливающим насосом 5 по трубопроводу 9 через арматуру 10 и фильтры грубой 11, тонкой 12 очистки подается через регулятор расхода химреагента 13 на вход аппарата 14. Одновременно часть потока из трубопровода 9 по трубопроводу 23 через арматуру 10 подается обратно в емкость для организации гидроперемешивания химреагента в емкости 1 с целью предотвращения отстаивания химреагента и выпадения активных веществ в осадок.

В аппарате 14 химреагент, обтекая камеру 43, движется по проходу между стенками камеры 43 и колонны 42, насыщаясь газом. Из газопровода газ с давлением большим, чем давление химреагента, после насоса 5 по трубопроводу 18 с арматурой 10 через регулятор расхода газа 19 подается внутрь замкнутой камеры 43, откуда через микропоры (1-5 мкм) материала стенок камеры 43 внедряется в химреагент в виде вереницы микропузырьков, равномерно распределяемых в объеме потока. Часть газа, поступившая в химреагент, растворяется, поскольку величина общей площади контакта газа в микропузырьках с химреагентом исключительно велика. Этому способствует давление химреагента до 5,5 МПа, поскольку согласно закону Генри-Дальтона растворимость газов в жидкости пропорциональна давлению, достаточная величина промежутка времени прохождения потоком аппарата 14 по всей его длине, потому что нарастающая величина площади кольцевого сечения прохода между стенками камеры 43 и колонны 42 по ходу потока соответствует нарастающему объемному расходу потока по ходу его за счет внедрения газа в химреагент, а величина площади выбрана такой, чтобы обеспечить ламинарный режим течения потока в проходе. Нерастворившаяся часть газа в виде микропузрьков, равномерно распределенных по объему потока, не сливаясь друг с другом, чему способствует ламинарный режим течения потока, вертикальное направление потока в аппарате 14 и коническая форма камеры 43, сужением обращенная по ходу потока, поступает в составе гомогенной смеси химреагента с газом с физическими свойствами, присущими жидкости с большим коэффициентом сжимаемости, сразу, непосредственно во вход дозирующего насоса 6. В насосе 6 смесь сжимается до давления 25 МПа, часть газа дополнительно растворяется, другая в составе гомогенной смеси направляется по трубопроводу 15 с арматурой 10 через фильтр 17 окончательной очистки в форсунку 7.

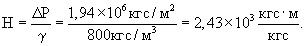

Во время сжатия в насосе 6 химреагенту сообщается удельная энергия

где γ - удельный вес химреагента, например этанола 800 кгс/м3;

Δ Р=Рн-Рг; Рн=25 МПа - давление за насосом 6; Рг=6 МПа - давление газа в газопроводе, откуда:

Расчет произведен по учебнику: Скворцов А.С., Поляков В.В. Насосы и вентиляторы. - М.: Стройиздат, 1990.

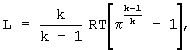

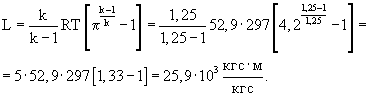

Газу по время сжатия сообщается удельная энергия

где  - степень повышения давления газа;

- степень повышения давления газа;

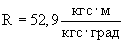

- газовая постоянная для метана – основного составляющего газа в магистральных газопроводах;

- газовая постоянная для метана – основного составляющего газа в магистральных газопроводах;

k=l,25 - показатель адиабаты;

Т=297К - температура газа после смешения с химреагентом, откуда

Расчет произведен по учебнику: Абрамович Г.Н. Прикладная газовая динамика. - М.: Наука, 1991.

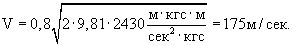

Из расчетов видно, что удельная энергия, запасенная в микропузырьках газа, в 10 и более раз больше удельной энергии напора химреагента. Этим объясняется исключительная эффективность предварительного газонасыщения, примененного в устройстве, на дисперсность аэрозоля. В последнем 30 участке перед форсункой 7 трубопровода 15 происходит нагрев смеси химреагента с газом с помощью наружного поверхностного электронагревателя 31 до температуры, величина которой ниже температуры кипения или разложения химреагента. При этом (Рид. Р. и др. Свойства газов и жидкостей - Л.: Химия, 1982) снижается растворимость газов, и растворенный газ начинает выделяться из раствора в химреагенте, снижается величина поверхностного натяжения и вязкость химреагента, повышается удельная энергия газа как выделившегося из раствора, так и сохранившегося в микропузырьках, во столько раз, во сколько раз повысилась термодинамическая температура смеси. Смесь разгоняется в проточной части форсунки 7. Скорость ее при малой степени предварительного газонасыщения определяется по известной формуле из гидродинамики  для однофазного течения, где ϕ - коэффициент скорости, зависящий от геометрии проточной части форсунки 7 и физических параметров химреагента. Например, примем ϕ =0,8; Н=2430 кгс· м/кгс, тогда имеем

для однофазного течения, где ϕ - коэффициент скорости, зависящий от геометрии проточной части форсунки 7 и физических параметров химреагента. Например, примем ϕ =0,8; Н=2430 кгс· м/кгс, тогда имеем

При значительной степени предварительного газонасыщения химреагента течение смеси в проточной части форсунки 7 следует рассматривать как двухфазное (Циклаури Г.В. Адиабатные двухфазные течения - М.: Атомиздат, 1973 и Стернин Л.Е. Основы газодинамики двухфазных течений в соплах - М.: Машиностроение, 1974). Течение смеси в проточной части, спрофилированной по аналогии с соплом Лаваля, достигает скорости звука в месте, сдвинутом по течению, за горлом 45, в расширяющейся 46 проточной части форсунки 7 вследствие отставания капель химреагента при их разгоне расширяющейся не растворившейся газовой составляющей смеси. Скорость звука, например метана, в этих условиях может достигать величины 430-500 м/сек. Таким образом, величина скорости истечения капель химреагента из форсунки может колебаться в диапазоне, ограниченном этими величинами в зависимости от степени предварительного газонасыщения. Дисперсность аэрозоля также колеблется в пределах от 60 до 10 мкм. Профиль проточной части будет отличаться от профиля сопла Лаваля для газа согласно особым условиям двухфазных течений. Выделяющийся из раствора в химреагенте газ из-за снижения его растворимости в химреагенте при повышении температуры смеси в силу скоротечности прохождения смеси по последнему 30 участку трубопровода 15 не успевает выделиться весь до горла 45 проточной части форсунки 7 и продолжает выделяться в расширяющейся части 46, но там это происходит практически одномоментно из-за резкого снижения растворимости по причине падения давления смеси от 25 до 6 МПа. Кроме того, при падении давления происходит вскипание химреагента, нагретого до температуры кипения при давлении газа в газопроводе, газ, удельная энергия которого, полученная при сжатии в насосе 6 и повышенная при нагреве, достигает больших величин, разрывает капли химреагента, образовавшиеся в струе из проточной части форсунки 7 на более мелкие, тем более, что этому процессу способствует значительное снижение вязкости и поверхностного натяжения от повышения температуры смеси и вскипание части расхода химреагента. Режим распыливания химреагента в форсунке 7 в зависимости от степени предварительного газонасыщения меняется от гидравлического при струйном истечении до пневмогидравлического в спутной струе газа с переходными режимами в промежутке. Аэрозоль химреагента из форсунки 7, смешавшись с потоком газа в газопроводе 8, разносится потоком газа в газопроводе 8 по всей длине его, оседает на стенках, потоком размазывается в пленку, чем достигается цель обработки внутренней поверхности газопровода. В зависимости от диаметра газопровода количество химреагента, впрыскиваемого в поток газа, меняется, чтобы плотность содержания капель хитмреагента в потоке была оптимальной для предотвращения, или перенасыщения, чреватого преждевременным выпадением капель, или обеднения, чреватого затягиванием времени процесса обработки. При этом необходимо поддерживать дисперсность аэрозоля на необходимом уровне, которая зависит от плотности химреагента и газа в газопроводе, впрямую определяющих скорость витания, а значит, и размер капель также от скорости движения потока газа в газопроводе, режима течения потока газа: турбулентного, ламинарного или промежуточного, впрямую определяющих интенсивность вихрей в потоке, удерживающих капли во взвешенном состоянии в потоке газа необходимое время, достаточное для транспортировки на всю длину участка газопровода, подвергаемого обработке.

Изменение степени предварительной газонасыщенности химреагента устройство осуществляет с помощью регуляторов расхода химреагента 13 и газа 19, работой которых управляет блок управления 3 по программе блока автоматики 4. Контроль и согласование работы регуляторов 13, 19 осуществляется дистанционными датчиками 37 и 38, которые связаны вместе с регуляторами 13, 19 шлейфом контрольных и управляющих проводов 39 с блоком управления. Дистанционный датчик 40 давления служит для контроля работы устройства в целом и связан контрольным проводом 41 с блоком управления. По величине разницы в показаниях местных датчиков давления 35 и 36 можно заключить о степени загрязнения фильтров грубой 11 и тонкой 12 очистки и переключить их с помощью запорной арматуры на резервные для очистки первых. Электрическое питание и управления работой насосов поддавливающего 5 и дозирующего 6, электронагревателя 31 осуществляется с блока управления 3 с помощью кабелей 28, 29, 32 соответственно. Контроль за температурой нагрева смеси химреагента с газом перед форсункой 7 осуществляется термодатчиком 33. Заполнение емкости 1 химреагентом осуществляется через трубопровод 20 с арматурой 10 и фильтр предварительной очистки 21. Контроль наполнения емкости 1 осуществляется датчиком уровня 26, связанным контрольным проводом 27 с блоком управления 3. Контроль за превышением давления смеси химреагента с газом осуществляется предохранительным клапаном 16, сброс смеси из которого при срабатывании его осуществляется трубопроводом 24 через гаситель гидроудара 25. Газ, выделяющийся при этом, уходит в атмосферу через сапун 2. Клапан 16 настраивается на максимальное давление смеси, которое может возникнуть при отклонении в работе устройства для предотвращения разрушения устройства.

Дозирующий насос 6 настраивается на объемный расход смеси химреагента с газом следующим образом: ход плунжера вручную настраивается на максимально необходимую величину, частота вращения привода плавно по программе блока автоматики 4 дистанционно в соответствии с изменением параметров работы устройства.

Работа блока автоматики 4 основана на анализе параметров потока газа в газопроводе 8: расход газа, плотность и температура газа, скорость и режим течения потока газа, и в соответствии с заданием на обработку газопровода 8 по одной из введенных в него программ блок 4 производит расчет и выдает команды блоку управления 3 на работу устройства. Он же контролирует результаты выполнения команд. Материальной и информационной основой блока 4 является ЭВМ с соответствующим объемом памяти. Программы регулирования работы могут быть основаны на нескольких алгоритмах функционирования. Например, один из них: в соответствии с анализом параметров газопровода и командой на обработку его, выдается в результате расчета и в соответствии с информацией, заложенной в память ЭВМ, команда на диспергирование определенного расхода химреагента с дисперсностью аэрозоля в определенном интервале значений со стабилизацией одного из параметров, например давления смеси химреагента с газом после дозирующего насоса 6 (Pсм=const). Выдается команда на настройку регулятора 13 на заданный расход химреагента и регулятора 19 на заданный расход газа и поддержание этих параметров на заданном уровне. Частота вращения насоса 6 устанавливается такой величины, чтобы обеспечить объемную производительность насосу 6, равную сумме объемных расходов химреагента и газа. В памяти ЭВМ заложена информация о зависимости дисперсности аэрозоля от сочетания известных параметров газопроводами 8 и работы устройства. В соответствии с этой информацией при достижении P=const, но не выполнении до конца требования о заданной дисперсности аэрозоля включается в работу электронагреватель 31, и смесь нагревается до необходимой температуры, чем обеспечивается необходимая дисперсность аэрозоля. Давление до 25 МПа смеси за насосом 6 допускает нагрев ее до значительных температур 100-250° С, поскольку температура кипения большинства растворителей при таком давлении выше этих величин и температура нагрева смеси должна ограничиваться только температурой разложения активных веществ химреагента.

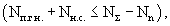

Другим вариантом алгоритма функционирования может быть ограничение суммарной мощности дозирующего насоса 6 и электронагревателя 31 (NΣ =const). При заданном расходе химреагента мощность, затрачиваемая на повышение его напора, является базовой (постоянной NΣ =const), суммарная мощность, затрачиваемая на предварительное газонасыщение и нагрев смеси химреагента и газа по программе, ограничивается  где Nn - мощность насоса 6, затрачиваемая на создание напора химреагента, N∑ - суммарная мощность насоса 6 и электронагревателя 31, Nп.г.н. - мощность насоса 6, затрачиваемая на предварительное газонасыщение; Nн.c. - мощность, затрачиваемая электронагревателем 31 на нагрев смеси.

где Nn - мощность насоса 6, затрачиваемая на создание напора химреагента, N∑ - суммарная мощность насоса 6 и электронагревателя 31, Nп.г.н. - мощность насоса 6, затрачиваемая на предварительное газонасыщение; Nн.c. - мощность, затрачиваемая электронагревателем 31 на нагрев смеси.

Удельная энергия, затрачиваемая на нагрев на 100° С химреагента на основе воды без учета нагрева газа, составляет: Nnc=100× A=100× 427=42700 кгс· м/кг, где А=427 кгс· м/ккал - механический эквивалент тепла, удельная энергия на нагрев в Nnc/L=42700/25900=1,65 раза больше удельной энергии на предварительное газонасыщение, что позволяет, учитывая высокую эффективность влияния предварительного газонасыщения и менее эффективное влияние нагрева химреагента на дисперсность аэрозоля, сделать вывод о том, что такая программа регулирования ограничивает возможности устройства, поскольку в основном активное влияние на диспергирование химреагента в этом случае будет основываться на варьировании степени предварительного газонасыщения.

В качестве примера возможного выполнения устройства, иллюстрирующего изобретение, приведен расчет основных параметров устройства для аэрозольной обработки магистрального газопровода, транспортирующего природный газа, содержащий метан в количестве 98,4% от общего состава, ингибитором коррозии: (КЦА) циклогексиламмонием углекислым ТУ-38-2-27-68, растворенным в этаноле с концентрацией 27,8 г/100 г. Давление газа в газопроводе - Рг=5,5 МПа. Давление смеси раствора с газом после дозирующего насоса 6 - Рн=25 МПа. Весовой расход раствора для газопровода диаметром 720-1020 мм из опыта эксплуатации Q=0,022 кгс/сек. Давление раствора перед аппаратом 14 Рn=5 МПа.

Рассчитаем два режима:

1 - минимальная дисперсность;

2 - максимальная дисперсность.

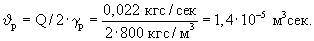

1 режим: предварительное газонасыщение и нагрев раствора не применяются. Удельная энергия повышения напора раствора насосом 6:

где γ р=800 кгс/м3 - удельный вес этанола.

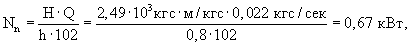

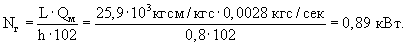

Мощность насоса 6 затрачивается на повышении напора:

где h=0,8 - КПД.

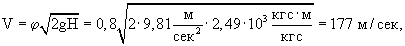

Скорость истечения струи раствора из форсунки

где ϕ = 0,8 - коэффициент скорости.

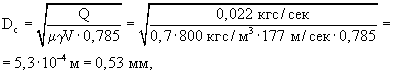

Диаметр горла проточной части форсунки:

где μ =0,7 - коэффициент расхода, 0,785=π /4.

Дисперсность аэрозоля по уравнению 7.4 работы Пажи Д.Г. Основы техники распыливания жидкостей - М.: Химия, 1984 будет в этом случае следующей величины:

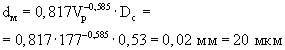

- медианный диаметр капли.

- медианный диаметр капли.

2 режим:

а) Степень предварительного насыщения: объемный расход газа после насоса равен объемному расходу раствора, а суммарный объемный расход смеси равен объемному расходу раствора по 1 режиму.

б) Нагрев смеси электронагревателем с 20°С (293К) до 150°С (423К) или в 423/293=1,44 раза в термодинамической температуре.

в) Допущение: скорость газа и капель раствора на выходе форсунки равны и достигают скорости звука в метане V3в=450 м/сек, поскольку объемные расходы газа и раствора равны, по условиям двухфазного течения в сверхзвуковых соплах.

Удельный вес метана при давлении 25 МПа по уравнению состояния - γм≅200кгс/м3.

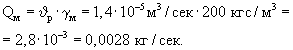

Объемный расход раствора

Весовой расход метана

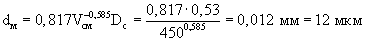

Дисперсность по уравнению 7.3:

С учетом снижения поверхностного натяжения за счет нагрева этанола до 150° С медианный диаметр капли dм=10 мкм.

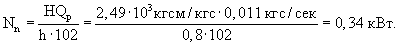

Мощность насоса, затрачиваемая на повышение напора:

Мощность насоса, затрачиваемая на сжатие газа:

Мощность, затрачиваемая на нагрев раствора этанола:

Мощность, затрачиваемая на нагрев раствора метана:

Мощность, затрачиваемая на нагрев раствора метана:

Суммарная мощность, потраченная на диспергирование раствора:

В результате расчета режимов 1 и 2 получаем, что при увеличении мощности, затрачиваемой на диспергирование раствора, в 4,5/0,67=6,7 раз медианный диаметр капель уменьшается в 2 раза. Фактически по режиму 2 медианный диаметр капель уменьшается более чем в 2 раза, поскольку количественно труднее оценить влияние на дисперсность аэрозоля предварительного газонасыщения, роста удельной энергии сжатого метана в 1,44 раза за счет нагрева; вскипания раствора при истечении из сопла.

Истинный размер может быть определен опытным путем при эксплуатации устройства. Учитывая высокую эффективность влияния предварительного газонасыщения и низкую энергетическую эффективность влияния нагрева жидкости на дисперсность аэрозоля, следует ориентироваться на применение нагрева только в случаях исключительных обстоятельств, когда необходимость повышения дисперсности аэрозоля диктует применение нагрева, несмотря на относительно высокие энергетические затраты, в расчете на повышение дисперсности за счет повышения энергетики газовой составляющей смеси и эффекта вскипания жидкости в факеле распыла, а не за счет снижения поверхностного натяжения.

Использование изобретения в практике позволит получить устройство регулируемое для аэрозольной обработки внутренней поверхности газопровода, конструкция которого позволяет при неизменной геометрии форсунки менять расход химреагента в широких пределах при поддержании дисперсности аэрозоля на заданном уровне, а также менять в широких пределах дисперсность аэрозоля при неизменном расходе химреагента, что дает возможность создавать оптимальную плотность аэрозоля химреагента в газовом потоке газопровода с учетом всех параметров газопровода: расход, плотность, температура газа, скорость и режим течения потока газа; что в свою очередь обеспечивает обработку газопровода с высокими качеством и эффективностью, экономией времени и химреагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ В СТРУЕ ДИСПЕРСИОННОЙ ВОЗДУШНОЙ СРЕДЫ В АЭРОЗОЛЬ И МОБИЛЬНЫЙ ГЕНЕРАТОР АЭРОЗОЛЯ РЕГУЛИРУЕМОЙ МНОГОМЕРНЫМ ВОЗДЕЙСТВИЕМ ДИСПЕРСНОСТИ, СМЕСИТЕЛЬ, КЛАПАН СОГЛАСОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2011 |

|

RU2489201C2 |

| УСТРОЙСТВО ДЛЯ АЭРОЗОЛЬНОЙ ОБРАБОТКИ ХИМРЕАГЕНТАМИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГАЗОПРОВОДА | 2003 |

|

RU2232646C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2005 |

|

RU2309002C2 |

| СПОСОБ РАБОТЫ (ВАРИАНТЫ) И УСТРОЙСТВО КОМБИНИРОВАННОГО ДВИГАТЕЛЯ С ДВУХФАЗНЫМ РАБОЧИМ ТЕЛОМ НА БАЗЕ ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2472023C2 |

| Устройство для образования аэрозоля | 1987 |

|

SU1431856A1 |

| СПОСОБ ПОДГОТОВКИ И ТРАНСПОРТА ПРОДУКЦИИ НА НЕФТЕГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЯХ С ВЫСОКИМ ГАЗОВЫМ ФАКТОРОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2007659C1 |

| СПОСОБ ОБРАЗОВАНИЯ МОНОДИСПЕРСНОГО АЭРОЗОЛЬНОГО ОБЛАКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164827C2 |

| Способ очистки углеводородных природных газов от сероводорода | 2023 |

|

RU2807172C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| Способ диспергирования жидкости и устройство для его реализации | 2022 |

|

RU2800452C1 |

Изобретение относится к обработке химреагентами внутренней поверхности газопроводов путем образования и впрыска их аэрозоля в газовый поток в газопроводе и может быть использовано для защиты от коррозии газопроводов, транспортирующих коррозионно-активный газ. Технической задачей изобретения является создание устройства, конструкция которого обеспечивает возможность регулирования дисперсности аэрозоля химреагента для обработки внутренней поверхности газопровода независимо от регулирования величины расхода химреагента с максимально возможной эффективностью.

Для решения указанной задачи устройство регулируемое для аэрозольной обработки химреагентами внутренней поверхности газопровода содержит емкость с химреагентом, форсунку, сообщенную с полостью газопровода, систему подачи химреагента из емкости в форсунку, состоящую из трубопроводов, запорной, предохранительной арматуры, контрольных приборов, фильтров предварительной, грубой, тонкой и окончательной очистки, блок управления, поддавливающий и дозирующий насосы. На вертикальном участке трубопровода подачи химреагента непосредственно перед входом в дозирующий насос установлен аппарат предварительного газонасыщения в виде цилиндрической колонны с расположенной внутри нее по оси замкнутой камерой из микропористого материала, выполненной в виде полого усеченного конуса удлиненной формы, обращенного сужением по ходу течения потока и сообщенного с газопроводом трубопроводом, снабженным регулятором расхода газа, поступающего из газопровода в камеру. Нарастающая по ходу течения потока величина площади кольцевого сечения прохода между стенками камеры и колонны выбрана с возможностью обеспечения ламинарного режима течения смеси химреагента с газом в проходе. Перед входом в аппарат предварительного газонасыщения на трубопроводе подачи химреагента установлен регулятор расхода химреагента. На трубопроводе подачи смеси химреагента с газом непосредственно перед входом в форсунку установлен наружный поверхностный электронагреватель с датчиком температуры, вмонтированным в стенку форсунки. Блок управления снабжен блоком автоматики со специально задаваемой программой регулирования параметров работы устройства, а проточная часть форсунки по ходу течения смеси спрофилирована по аналогии с соплом Лаваля. Техническим результатом изобретения является обеспечение возможности менять расход химреагента при неизменной геометрии форсунки в широких пределах при поддержании дисперсности аэрозоля на заданном уровне, а также менять в широких пределах дисперсность аэрозоля при неизменном расходе химреагента, что дает возможность создавать оптимальную плотность аэрозоля химреагента в газовом потоке газопровода с учетом всех параметров газапровода: расход, плотность, температура газа, скорость и режим течения потока газа, что обеспечивает обработку газопровода с высокими качеством и эффективностью, экономией времени и химреагентов. 1 з.п. ф-лы, 2 ил.

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ КРЮЧКОВ И ВПЛАВЛЕНИЯ ИХ В СТЕКЛЯННЫЕ ПОДДЕРЖИВАЮЩИЕ ОСТОВЫ ДЛЯ ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ | 1925 |

|

SU13916A1 |

| Устройство для аэрозольного ингибирования газопровода | 1989 |

|

SU1629108A1 |

| Устройство для ввода диспергированного ингибитора коррозии в газопровод | 1989 |

|

SU1683819A1 |

| Устройство для распыления жидкости | 1990 |

|

SU1836163A3 |

| RU 95103305 A1, 10.01.1997. | |||

Авторы

Даты

2004-08-20—Публикация

2003-04-22—Подача