Предложенные авторами технические решения относятся к космической технике, в частности к способам контроля качества изготовления терморегуляторов прямого действия, используемых в жидкостных системах терморегулирования (СТР) спутников связи и телевещания, и устройствам для осуществления их и выполнены в порядке выполнения служебного задания.

В настоящее время в жидкостных СТР спутников связи и телевещания (например, типа "Экспресс") для поддержания температуры приборов в рабочем диапазоне путем регулирования расхода жидкого теплоносителя через радиатор и байпас широко применяют терморегуляторы прямого действия (см.: патенты России по заявкам №99118045, №98109332) с различными температурами начала и конца срабатывания как устройства, имеющие минимальные массу и энергопотребление по сравнению с другими типами регулирующих расход жидкого теплоносителя устройств.

Основное требование к рабочей характеристике таких терморегуляторов следующее: температуры начала и конца срабатывания их (температура конца срабатывания - это такая температура рабочей жидкости, при которой канал "2" закрывается полностью, а канал "1" открывается полностью; температура начала срабатывания - это такая температура рабочей жидкости, при которой канал "1" закрывается полностью, а канал "2" открывается полностью) после воздействия неблагоприятных внешних факторов (механических воздействий, термоциклирования), возможных при эксплуатации в составе СТР, должны оставаться стабильными и регулирующий орган терморегулятора должен изменять свое положение плавно (адекватно) в соответствии с плавным изменением температуры омывающего его термопривод (чувствительный элемент) теплоносителя в диапазоне от температуры начала и конца срабатывания.

Однако, как показывает опыт изготовления указанных терморегуляторов, существующие (известные) способы контроля качества изготовления и устройства для осуществления их не всегда гарантируют, что терморегулятор после такого изготовления и установки его в составе СТР обеспечит плавное регулирование расхода теплоносителя в результате плавного изменения его регулирующего органа, т.е. существующие способы и устройства обеспечивают недостаточно высокую надежность контроля качества изготовления терморегуляторов и возможен скрытый брак в их изготовлении.

Ниже авторами предлагаются технические решения, которые направлены на устранение вышеуказанных существенных недостатков.

Анализ источников по патентной и научно-технической информации показал, что наиболее близкими по технической сути прототипами предлагаемых технических решений является способ контроля качества изготовления терморегулятора прямого действия и устройство для осуществления его, применяемые в настоящее время при изготовлении терморегулятора, выполненного по патенту России по заявке №99118045.

По известному способу контроля качества изготовления терморегулятор (см. фиг.3, где: 1 - терморегулятор; 1.1 - термопривод (чувствительный элемент), заполненный рабочей жидкостью 1.1.1; 1.1.2 - компенсатор (предназначен для компенсации температурного изменения объема рабочей жидкости в термоприводе при температурах ее выше температуры конца срабатывния терморегулятора, т.е. компенсатор при нормальной работе терморегулятора срабатывает только при температуре рабочей жидкости выше температуры конца срабатывания терморегулятора); 1.1.2.1 и 1.1.2.2 - сильфон и пружина компенсатора; 1.1.3 и 1.1.4 - рабочий сильфон и рабочая прукина; 1.2 - распределитель, имеющий один вход и два выхода: "1" и "2"; 1.2.1 - мембрана; 1.2.2 - клапан; 1.2.3 - шток; 1.2.4 - опоры; 1.2.5 - разделительный сильфон; 1.3 - датчик линейных перемещений) подвергается следующим операциям.

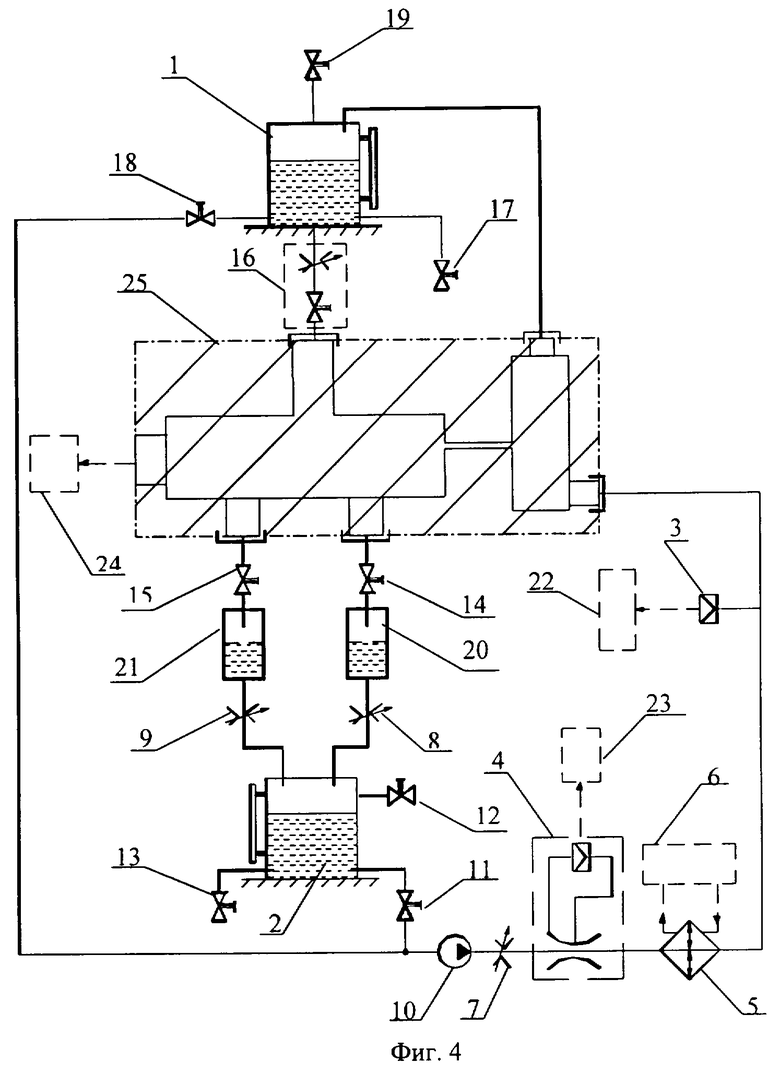

Операция №1. Проводят испытания по проверке температур начала и конца срабатывания терморегулятора и соответствующих им сигналов датчика линейных перемещений: терморегулятор устанавливают в устройство для осуществления контроля качества изготовления (фиг.4) и, обеспечивая расход теплоносителя через термопривод (например, 100 см3/с, равный номинальному расходу теплоносителя в СТР) и подачу теплоносителя в распределитель, изменяют температуру теплоносителя (например, со скоростью 0,2°С/мин) в диапазоне, обеспечивающем срабатывание терморегулятора: в момент появления и прекращения расхода теплоносителя через выход "2" фиксируют значение температуры теплоносителя на входе в термопривод, которую принимают за температуру начала срабатывания терморегулятора, и соответствующее этой температуре значение сигнала датчика линейных перемещений; а в момент прекращения и появления расхода теплоносителя через выход "1" фиксируют значение температуры теплоносителя на входе в термопривод, которую принимают за температуру конца срабатывания терморегулятора, и соответствующее этой температуре значение сигнала датчика линейных перемещений.

Операция №2. Терморегулятор испытывают на воздействие механических нагрузок.

Операция №3. Проводят испытания по проверке температур начала и конца срабатывания терморегулятора и соответствующих им сигналов датчика линейных перемещений, для чего проводят испытания в объеме операции №1.

Операция №4. Сравнивают соответствующие значения температур начала и конца срабатываний и значение сигнала датчика линейных перемещений терморегулятора, полученные при предыдущих испытаниях и при испытаниях по операции №1: в случае, если значения соответствующих параметров находятся в заданных (допустимых) пределах, то считают, что терморегулятор изготовлен качественно и его допускают к дальнейшим испытаниям (операциям).

Операция №5. Проводят испытание терморегулятора на воздействие термоциклирования - циклически изменяют температуру терморегулятора от максимально возможной до минимально возможной (например, в диапазоне от плюс 50°С до минус 50°С в количестве 10 циклов).

Операция №6. Проводят испытания в объеме операций № 3 и 4.

Операция №9. Терморегулятор, прошедший вышеуказанные испытания с положительными результатами, устанавливают в составе СТР.

Известное (применяемое в настоящее время) устройство для осуществления вышеуказанных операций включает в себя следующие элементы (см. фиг.4): 1 и 2 - емкости с теплоносителем (емкость 1 расположена в верхней части устройства, а емкость 2 - в нижней части его; в каждой емкости над зеркалом теплоносителя имеется газовая подушка, выполняющая роль компенсатора объема); 3 и 4 - измерители температуры и расхода теплоносителя; 5 - промежуточный жидкостно-жидкостный теплообменник (одна его полость сообщена с жидкостным трактом устройства, другая полость - с жидкостным трактом системы регулирования температуры теплоносителя 6); 7, 8, 9 - регулируемые дроссели; 10 - электронасосный агрегат; 11, 12, 13,...19 - вентили; 20, 21 - мерные емкости (изготовлены из прозрачного материала; 22, 23, 24 - регистраторы значений температуры (типа цифрового прибора Ф266) и расхода теплоносителя (типа цифрового прибора Ф210) и показаний датчика линейных перемещений (типа вольтметра В7-40/4) испытуемого терморегулятора 25.

Как показал анализ, проведенный авторами, опыта изготовления терморегуляторов и работы их в составе СТР, используемые в настоящее время на практике известные способ контроля качества изготовления терморегулятора и устройство для осуществления его обладают существенными недостатками, а именно обеспечивают недостаточно высокую надежность контроля качества изготовления терморегуляторов, допуская скрытый брак в их изготовлении - при работе установленного в составе СТР таким образом изготовленного терморегулятора, как показывает недавний опыт, возможны колебания регулирующего органа терморегулятора в автоколебательном режиме (с частотой до (3-5) Гц) в диапазоне от начала до конца срабатывания терморегулятора, приводящие к недопустимым колебаниям расхода и температуры теплоносителя в СТР.

(Такие автоколебания регулирующего органа терморегулятора возникают, как показал анализов случае комплексного влияния:

- неблагоприятного сочетания допусков или скрытого брака по жесткости пружин, сильфонов, мембраны;

- в результате изменения сил трения при движении штока в опорах из-за недопустимых перекосов клапана, мембраны, штока и опор, возникших, например, после испытаний терморегулятора на воздействие механических нагрузок или на термоциклирование;

- попадания в опоры загрязнений недопустимых размеров.

В этом случае, например в момент начала открытия выхода "2", давление рабочей жидкости в термоприводе под воздействием всех сил, действующих в распределителе (в том числе с учетом действующего на клапан гидравлического перепада давлений), повышается и будет достаточным, что срабатывает компенсатор (сжимается его сильфон на некоторую величину, что недопустимо с точки зрения нормальной работы терморегулятора) и регулирующий орган (клапан с мембраной) резко изменяет свое положение вправо (см. фиг.3), и тем самым резко уменьшается усилие рабочей пружины, а также, в результате уменьшения расхода теплоносителя через радиатор, - гидравлический перепад давлений на мембране - все это приводит к уменьшению давления рабочей жидкости в термоприводе и к возвращению сильфона компенсатора в исходное положение, т.е. тем самым, в свою очередь, резко изменяется положение регулирующего органа влево; далее в результате этого снова резко повышается давление рабочей жидкости в термоприводе, приводящее к повторному резкому изменению положения регулирующего органам, и таким образом продолжаются колебания регулирующего органа терморегулятора.

Данный терморегулятор, при работе которого возможны такие автоколебания его регулирующего органа, в составе СТР, как было указана выше, не может быть использован и отправлен на доработку).

Таким образом, существенными недостатками известных технических решений является то, что они обеспечивают недостаточно высокую надежность контроля качества изготовления терморегуляторов и возможен скрытый брак в их изготовлении.

Целью предлагаемых авторами технических решений является устранение вышеперечисленных существенных недостатков.

Поставленная цель достигается тем, что:

1. В заключение дополнительно проводят испытания терморегулятора по проверке отсутствия автоколебаний его органа регулирования при работе в условиях, имитирующих условия его работы в составе системы терморегулирования по температуре, давлению, перепаду давлений, расходу и чистоте теплоносителя.

2. Для испытаний по п.1 используют устройство, где распределитель установлен в контуре с жидким теплоносителем, содержащим частицы загрязнений размером не более 50 мкм, и его вход через имитатор жидкостного тракта модуля полезной нагрузки системы терморегулирования и регулируемый дроссель соединен с выходом электронасосного агрегата, а первый выход через жидкостный тракт имитатора радиатора системы терморегулирования и второй выход через имитатор байпаса системы терморегулирования на их выходах соединены в общей точке, которая, в свою очередь, через имитатор жидкостного тракта приборов модуля служебных систем, промежуточный теплообменник и термопривод сообщена с входом электронасосного агрегата, при этом имитаторы по значениям гидравлического сопротивления и объемов теплоносителя в них соответствуют значениям их штатных устройств системы терморегулирования, причем к измерителю расхода теплоносителя и датчику линейных перемещений дополнительно подключены регистрирующие самописцы, что и является, по мнению авторов, существенными отличительными признаками предлагаемых авторами технических решений.

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенные сочетания существенных отличительных признаков заявляемых технических решений в известных источниках информации не обнаружены и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемых способе и устройстве.

На фиг.1 изображена принципиальная схема предложенного способа контроля качества изготовления терморегулятора прямого действия, который включает в себя следующие операции.

Операция №1. Проводят испытания по проверке температур начала и конца срабатывания терморегулятора и соответствующих им сигналов датчика линейных перемещений: терморегулятор устанавливают в устройство для осуществления контроля качества изготовления (фиг.4) и, обеспечивая расход теплоносителя через термопривод (например, 100 см3/с, равный номинальному расходу теплоносителя в СТР) и подачу теплоносителя в распределитель, изменяют температуру теплоносителя (например, со скоростью 0,2°С/мин) в диапазоне, обеспечивающем срабатывание терморегулятора: момент появления и прекращения расхода теплоносителя через выход "2" фиксируют значение температуры теплоносителя на входе в термопривод, которую принимают за температуру начала срабатывания терморегулятора, и соответствующее этой температуре значение сигнала датчика линейных перемещений; а в момент прекращения и появления расхода теплоносителя через выход "1" фиксируют значение температуры теплоносителя на входе в термопривод, которую принимают за температуру конца срабатывания терморегулятора, и соответствующее этой температуре значение сигнала датчика линейных перемещений.

Операция №2. Терморегулятор испытывают на воздействие механических нагрузок.

Операция №3. Проводят испытания по проверке температур начала и конца срабатывания терморегулятора и соответствующих им сигналов датчика линейных перемещений, для чего проводят испытания в объеме операции №1.

Операция №4. Сравнивают соответствующие значения температур начала и конца срабатываний и значение сигнала датчика линейных перемещений терморегулятора, полученные при предыдущих испытаниях и при испытаниях по операции №1: в случае, если значения соответствующих параметров находятся в заданных (допустимых) пределах, то считают, что терморегулятор изготовлен качественно и его допускают к дальнейшим испытаниям (операциям).

Операция №5. Проводят испытание терморегулятора на воздействие термоциклирования - циклически изменяют температуру терморегулятора от максимально возможной до минимально возможной (например, в диапазоне от плюс 50°С до минус 50°С в количестве 10 циклов).

Операция №6. Проводят испытания в объеме операций №3 и 4.

Операция №7. Проводят испытания терморегулятора по проверке отсутствия автоколебаний его регулирующего органа при работе в условиях, имитирующих условия его работы в составе системы терморегулирования по температуре, давлению, перепаду давлений, расходу и чистоте теплоносителя (изменение при испытаниях каждого из указанных параметров влияет на значение результирующей силы, возникающей в распределителе и определяющей значение давления рабочей жидкости в термоприводе: если в какие-то моменты в диапазоне температур срабатывания терморегулятора давление рабочей жидкости будет выше давления срабатывания компенсатора, то создается условие возникновения автоколебаний регулирующего органа терморегулятора) (см. фиг.2);

- температуру теплоносителя при испытаниях плавно изменяют в диапазоне от температуры начала срабатывания терморегулятора минус (2-5)°С до температуры конца срабатывания терморегулятора плюс (2-5)°С со скоростью (0,05-0,2)°C /мин;

- испытывают при минимально возможном и максимально возможном расходе и давлении теплоносителя на входе в электронасосный агрегат, которые реализуются при работе терморегулятора в составе СТР;

- перепад давлений (гидравлический) на клапане при испытаниях изменяют, применяя имитаторы радиатора и байпаса, в таких же пределах, что реализуется при работе терморегулятора в составе СТР;

- испытания проводят, используя теплоноситель с чистотой, соответствующей чистоте теплоносителя, применяемого в составе СТР.

В процессе проведения испытаний контролируют значения и поведение расхода и температуры теплоносителя и показаний датчика линейных перемещений.

Если при испытаниях автоколебания регулирующего органа терморегулятора не зафиксированы, то считают, что терморегулятор изготовлен качественно и его допускают к дальнейшим испытаниям (операциям).

Операция №8. Проводят испытания в объеме операций №3 и 4.

Операция №9. Терморегулятор, прошедший вышеуказанные испытания с положительными результатами, устанавливают в составе СТР.

На фиг.2 изображена принципиальная схема предложенного устройства для осуществления способа контроля качества изготовления терморегулятора прямого действия, которое представляет собой (вместе с установленным в нем испытуемым терморегулятором 25) замкнутый циркуляционный контур с жидким теплоносителем, содержащим частицы загрязнений размером не более 50 мкм, и выполнен следующим образом: вход распределителя 25.2 через имитатор жидкостного тракта модуля полезной нагрузки системы терморегулирования 1 и регулируемый дроссель 2 соединен с выходом электронасосного агрегата 3, а выход "1" распределителя 25.2 через жидкостный тракт имитатора радиатора системы терморегулирования 4 и выход "2" распределителя 25.2 через имитатор байпаса системы терморегулирования 5 на их выходах соединены в общей точке А, которая, в свою очередь, через имитатор жидкостного тракта приборов модуля служебных систем 6, промежуточный теплообменник 7 (одна из полостей его сообщена с жидкостным трактом устройства, а другая полость - с жидкостным трактом системы регулирования температуры теплоносителя 18) и термопривод 25.1 сообщена с входом электронасосного агрегата 3 (подобного по своей расходно-напорной характеристике злектронасосному агрегату, установленному в составе СТР); на входе электронасосного агрегата 3 установлены мановакуумметр 8 и компенсатор объема 9, в газовой полости которого для обеспечения требуемых различных давлений теплоносителя на входе в электронасосный агрегат устанавливают соответствующее давление газа подачей его через клапан 10; в устройстве предусмотрены измерители температуры и расхода теплоносителя 11 и 12; к датчику линейных перемещений 25.3 и к измерителям температуры и расхода теплоносителя 11, 12 подключены соответствующие региситраторы 13, 14, 15 и регистрирующие самописцы 16, 17 (например, самопишущий прибор Н327-3 ГОСТ 5.1577-72), обеспечивающие документирование наличия или отсутствия автоколебаний регулирующего органа распределителя и повышающие надежность полученных данных при испытаниях; для заправки и слива теплоносителя из замкнутого циркуляционного контура в нем установлены вентили 19, 20, 21; предусмотренные в устройстве имитаторы 1, 4, 5, 6 для обеспечения компактности выполнены в виде змеевиков и по значениям гидравлического сопротивления (влияет в основном на амплитуду автоколебаний) и объемов (влияет в основном на частоту автоколебаний: при малых объемах частота колебаний будет высокой) теплоносителя в них соответствуют значениям их штатных устройств системы терморегулирования, тем самым при испытаниях терморегулятора в составе устройства имитируются условия, близкие к условиям работы его в составе СТР.

Подготовка к работе и работа вышеописанного устройства при испытаниях терморегулятора происходит следующим образом.

Устанавливают в устройство испытуемый терморегулятор.

Проверяют герметичность жидкостного тракта устройства.

Вакуумируют жидкостные тракты устройства и терморегулятора и через фильтр, обеспечивающий тонкость фильтрации до 50 мкм, заправляют их деаэрированным теплоносителем.

Включают в работу электронасосный агрегат и с помощью системы регулирования температуры изменяют температуру теплоносителя на входе в термопривод до температуры конца срабатывания плюс (2-5)°С, тем самым направляя весь поток теплоносителя через линию с имитатором радиатора. После этого с помощью регулируемого дросселя устанавливают требуемый минимальный (или максимальный) расход теплоносителя, в результате этого на клапане создается начальный рабочий минимальный (или максимальный) гидравлический перепад давлений.

В газовой полости компенсатора объема устанавливают требуемое минимальное (или максимальное) давление газа, тем самым в распределителе создается требуемое рабочее минимальное (или максимальное) давление теплоносителя.

Далее, с помощью системы регулирования температуры изменяют температуру теплоносителя на входе в термопривод со скоростью, например, 0,05°С/мин, сначала до температуры начала срабатывания минус (2-5)°С, а затем обратно до температуры конца срабатывания плюс (2-5)°С. При этом постоянно контролируют показания соответствующих регистраторов и самопишущих приборов, подключенных к измерителям температуры теплоносителя на входе в термопривод, расхода теплоносителя и к датчику линейных перемещений, и определяют отсутствие или наличие автоколебаний регулирующего органа терморегулятора при работе в диапазоне температур его срабатывания.

Таким образом, как следует из вышеизложенного, в результате дополнительных испытаний терморегулятора (после проведения испытаний на воздействие механических нагрузок и на термоциклирование) в составе специального устройства, где в процессе испытаний имитируются условия работы его в составе СТР по температуре, расходу, давлению и чистоте теплоносителя, гидравлическому сопротивлению и объему теплоносителя участков жидкостного тракта, до установки терморегулятора в СТР гарантированно определяется отсутствие или наличие автоколебаний его регулирующего органа и в СТР однозначно устанавливается кондиционный терморегулятор, т.е. обеспечивается высокая надежность контроля качества изготовления терморегулятора, тем самым повышая надежность работы СТР в условиях эксплуатации в результате исключения недопустимых колебаний расхода теплоносителя в ее жидкостном тракте, а также в результате исключения преждевременного отказа терморегулятора.

В настоящее время предложенные авторами технические решения отражены в технической документации НПО прикладной механики на изготовление терморегуляторов прямого действия и в дальнейшем все изготавливаемые терморегуляторы будут подвергаться контролю качества изготовления их в соответствии с предложенными техническими решениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 1998 |

|

RU2151720C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ СВЯЗНОГО СПУТНИКА | 1999 |

|

RU2158703C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209750C2 |

| СПОСОБ ИСПЫТАНИЙ КОСМИЧЕСКОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2209751C2 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2018 |

|

RU2698967C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2191359C2 |

| СПОСОБ ИСПЫТАНИЙ КОСМИЧЕСКОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2200689C2 |

| СПОСОБ ИСПЫТАНИЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ | 1998 |

|

RU2151719C1 |

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА | 1998 |

|

RU2144893C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 1999 |

|

RU2151722C1 |

Изобретение относится к космической технике и может быть использовано при создании и отработке систем терморегулирования (СТР) связных спутников. Предлагаемый способ касается терморегулятора, выполненного в виде термопривода, и распределителя потока теплоносителя с одним входом и двумя выходами. Распределитель имеет орган регулирования, связанный с клапаном и датчиком его линейных перемещений. До и после испытаний терморегулятора на воздействие механических нагрузок и термоциклирование проводят проверку его срабатывания при температурах начала и конца срабатывания, изменяя температуру теплоносителя на входе в термопривод. При этом регистрируют указанные температуры и показания датчика в моменты появления и прекращения расхода теплоносителя через выходы распределителя. В заключительной стадии проверяют отсутствие автоколебаний органа регулирования, имитируя работу терморегулятора в составе СТР по температуре, давлению, перепаду давлений на клапане распределителя, расходу и чистоте теплоносителя. Предлагаемое устройство включает в себя замкнутый циркуляционный контур с жидким теплоносителем, в котором установлен термопривод, а также имитаторы жидкостных трактов модулей полезной нагрузки и служебных систем, радиатора и байпаса СТР. Имитаторы сообщены соответствующими контурами с электронасосным агрегатом, выходами и входом распределителя. Предусмотрены необходимые измерители и регистраторы. Технический результат изобретения состоит в повышении надежности контроля качества терморегуляторов, с выявлением и исключением скрытого брака их изготовления. 2 н.п. ф-лы. 4 ил.

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ СВЯЗНОГО СПУТНИКА | 1999 |

|

RU2158703C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 1998 |

|

RU2151720C1 |

| ГЕТЕРОБИЦИКЛИЧЕСКОЕ СОЕДИНЕНИЕ, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБЫ ПОЛУЧЕНИЯ ГЕТЕРОБИЦИКЛИЧЕСКОГО СОЕДИНЕНИЯ | 1993 |

|

RU2128656C1 |

| АНДРЕЙЧУК О.Б., МАЛАХОВ Н.Н | |||

| Тепловые испытания космических аппаратов | |||

| - М.: Машиностроение, 1982, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

2004-07-20—Публикация

2002-02-26—Подача