Изобретение относится к энергетическому оборудованию и может использоваться для получения водорода как в стационарных установках, так и на транспорте.

Генератор представляет собой химический реактор, вырабатывающий водород путем гидролиза, т.е. разложения воды. Для этого используется твердый реагент, т.е. реакция гидролиза носит гетерогенный характер - идет на поверхности твердого вещества. Предполагается, что полученный таким образом водород в дальнейшем используется в качестве топлива для энергоустановок (ЭУ) на топливных элементах (ТЭ). Помимо этого водород может использоваться, конечно, и в других областях, например при резке металла, сварке и т.д.

Ранее в последнем случае использовался главным образом ацетилен, который синтезировали в генераторах, имеющих сходную конструкцию [1]. При этом также применялась гетерогенная реакция гидролиза, а в качестве твердого реагента служил карбид кальция. Данное техническое решение принято за аналог. К его недостаткам следует отнести следующие:

- синтезируемый ацетилен не пригоден для кислородоводородных ТЭ и нуждается в дальнейшем разложении до получения водорода; это существенно усложняет конструкцию ЭУ и снижает ее КПД; малое весовое содержание водорода в таких генераторах делает их непригодными для транспорта;

- при работе ацетиленовых генераторов образуется нерастворимый осадок (известь), накопление которого ограничивает время не прерывной работы генератора, ухудшает его габаритно-весовые характеристики; удаление осадка из реактора требует дополнительных энергозатрат, усложняет конструкцию ЭУ, снижает ее КПД;

- твердый реагент (карбид кальция) является материалом, длительное хранение которого достаточно сложно и небезопасно, поскольку он очень гигроскопичен и при поглощении влаги из воздуха выделяет ацетилен.

Более близким по своей сути является генератор водорода, предназначенный для питания ЭУ на основе ТЭ, используемой на подводном аппарате [2]. Данный реактор также использует реакцию гидролиза, а в качестве твердого реагента используются металлогидриды (т.е. соединения металлов с водородом). Генератор включает реакционный сосуд, в который помещается “камера” с гидридом металла, теплообменник для отвода тепла реакции, устройство для перемешивания воды в реакционном сосуде (размещенное внутри последнего) и магистрали для подачи в реактор воды и отвода из реактора водорода. При этом для улучшения габаритно-весовых характеристик ЭУ применяются гидриды легких металлов, которые являются весьма дорогостоящими (LiH, BeH2...). Это существенно повышает стоимость получаемого водорода и является существенным недостатком генератора [2], принятого в данном случае за прототип.

Помимо этого, к недостаткам прототипа следует отнести следующие:

- используемый для гидролиза твердый реагент представляет существенную опасность с пожарной точки зрения, поскольку металлогидриды склонны к саморазложению с выделением водорода и гигроскопичны, что также приводит к их разложению с выделением водорода;

- металлогидриды дороги, а восстановление получаемых при гидролизе гидратов металлов технически сложно и энергоемко;

- недостатком конструкции генератора является также его инерционность, затрудняющая его использование в транспортных ЭУ.

Последнее обусловлено тем, что для функционирования генератора на стационарном режиме необходимо поддерживать определенную температуру твердого и жидкого реагентов. Если их много, поддержание температурного режима генератора усложняется технически и требует существенных энергозатрат (например, на работу перемешивающих устройств). Кроме того, переходные режимы работы такого генератора водорода занимают в этом случае достаточно много времени, поскольку требуют изменения температуры больших масс веществ, имеющих сравнительно невысокую теплопроводность (вода, металлогидриды). Для транспортных задач это является огромным недостатком.

Задачей предлагаемого решения является разработка генератора водорода с повышенным быстродействием. Кроме того, генератор должен работать на дешевом и распространенном сырье, хранение которого безопасно, а использование в гидролизе не дает нерастворимого осадка. Поставленная задача решается тем, что в генератор водорода, работающий за счет гидролиза твердого реагента - алюминия, имеющий реакционный сосуд, магистраль подачи водного раствора едкого натра, магистраль выдачи водорода, введен контейнер с твердым реагентом - алюминием, теплообменник для отвода тепла реакции, выполненный из металла, устойчивого к действию водного раствора едкого натра, размещенный внутри реакционного сосуда, заполненного водным раствором едкого натра и имеющего прямой тепловой контакт с твердым реагентом - алюминием, при этом металл, из которого выполнен теплообменник, имеет более высокую теплопроводность, чем твердый реагент - алюминий. Таким образом, в качестве реагентов для реакции гидролиза используются алюминий и водный раствор щелочи (NaOH); в результате реакции образуется жидкий щелочной раствор алюмината натрия. Быстродействие генератора водорода повышается за счет интенсификации тепловых процессов в генераторе и их локализации.

Суть предложения состоит в следующем. Тепловые процессы в предлагаемом генераторе ускоряются благодаря тому, что сам твердый реагент, участвующий в гидролизе, является металлом с высокой теплопроводностью (алюминий) и, кроме того, находится в прямом тепловом контакте как с пусковым нагревателем, так и с теплообменником для отвода тепла реакции. Кроме того, металл, из которого изготовлен этот теплообменник, также хорошо проводит тепло. Если его теплопроводность выше, чем у металла-реагента (Аl), быстродействие генератора лимитируется лишь теплопроводностью самого реагента. В качестве материала для такого теплообменника можно использовать, например медь, имеющую большую, чем у алюминия, теплопроводность и устойчивую к действию щелочи.

В данном теплообменнике целесообразно также совместить две функции - отвод тепла реакции на стационарном режиме работы генератора и приток тепла при пуске генератора. Таким образом, теплообменник для отвода тепла реакции в процессе запуска генератора может служить пусковым нагревателем. При этом температура теплоносителя, циркулирующего в теплообменнике, выше температуры жидкости в генераторе. Благодаря высокой теплопроводности металла-реагента, металла, из которого изготовлен теплообменник, и их прямому тепловому контакту, нагрев твердого реагента идет при этом также с повышенной скоростью.

Быстродействие предлагаемого реактора повышается также за счет того, что регулировка температуры осуществляется не во всей реакционной смеси (как в прототипе), а лишь вблизи твердого реагента. Поскольку гидролиз в данном случае является гетерогенным и реакция идет на поверхности алюминия, нет необходимости поддерживать на нужном уровне температуру всей реагирующей смеси. Достаточно регулировать температуру самого алюминия и тонкого слоя жидкости вблизи его поверхности. Тем самым проводится локализация управляемых тепловых процессов, т.е. уменьшается зона, в которой теплопередача контролируется. Соответственно, уменьшается масса вещества, содержащегося в этой зоне.

Подобная локализация зоны теплового регулирования позволяет существенно повысить скорость тепловых процессов, влияющих на выделение водорода, а следовательно, и быстродействие генератора водорода. Последнее, таким образом, повышается одновременно за счет нескольких факторов:

- использование для гидролиза твердого реагента с высокой теплопроводностью (Аl);

- прямого теплового контакта металла-реагента с пусковым нагревателем и теплообменником для отвода тепла реакции;

- высокой теплопроводности металла, их которого изготовлен теплообменник для отвода тепла реакции;

- локализации тепловых процессов, ответственных за генерацию водорода.

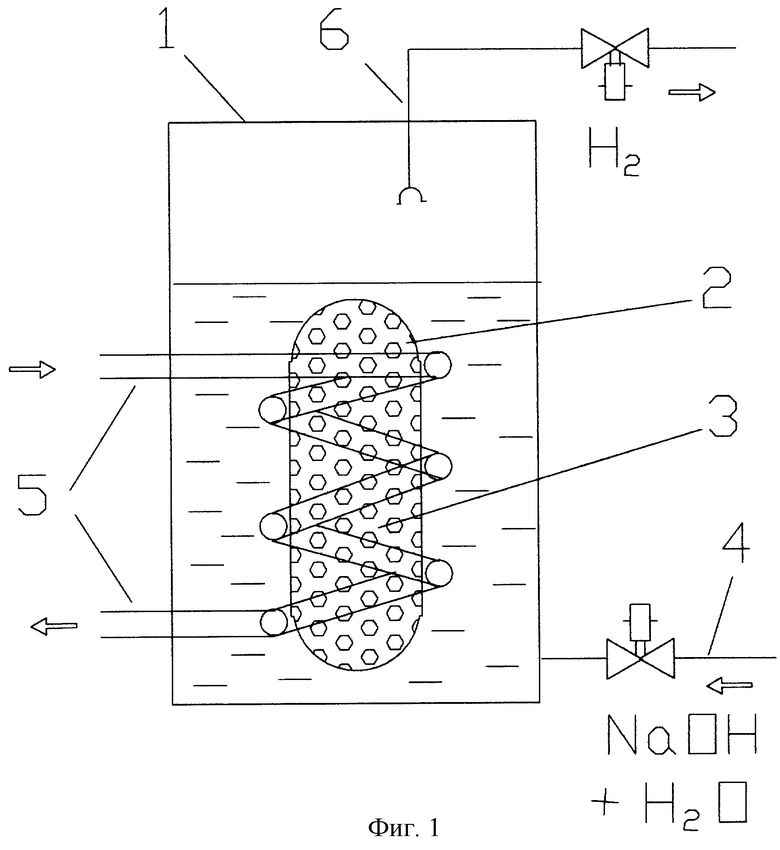

Схема предлагаемого генератора иллюстрируется фиг.1, где обозначено:

1 - реакционный сосуд;

2 - контейнер с твердым реагентом;

3 - твердый реагент - алюминий (изображен в виде гранул, но может использоваться в виде листа и т.д.);

4 - магистраль подачи жидкого реагента - водного раствора едкого натра (NaOH);

5 - теплообменник для отвода тепла реакции и нагревания алюминия при запуске генератора;

6 - магистраль выдачи водорода.

Работает генератор следующим образом. Алюминий (в виде гранул, листа и т.д.) помещают в контейнер с твердым реагентом (2) так, что твердый реагент (3), например алюминий, имеет прямой тепловой контакт с теплообменником (5) для отвода тепла реакции и нагревания алюминия при запуске генератора. Последний размещен внутри реакционного сосуда (1). По магистрали подачи жидкого реагента (4) в реакционный сосуд (1) подается водный раствор щелочи, например NaOH, так что контейнер (2) с твердым реагентом (алюминием) оказывается погруженным в этот раствор. Начинается экзотермическая реакция гидролиза и выделение водорода, который отводится по магистрали выдачи водорода (6). Саморазогрев реагентов при этом происходит достаточно медленно, и для ускорения гидролиза в теплообменник (5) подают горячий теплоноситель, который разогревает алюминий и раствор, находящийся вблизи него. Выделение водорода интенсифицируется, и после достижения необходимого значения расхода теплообменник (5) переключают на отвод выделяющегося в реакции тепла.

Эффективность предложенных мер была проверена экспериментально. Для этого в лабораторных условиях был изготовлен стеклянный маломасштабный действующий макет предлагаемого генератора, проверена работоспособность предложенного устройства и его быстродействие.

Фото генератора дано на фиг.2, где обозначены также основные элементы его конструкции. Раствор щелочи в генератор не залит.

Теплообменник для отвода тепла реакции был выполнен в виде спирали из медной трубки, по которой подавалась холодная водопроводная вода. В зависимости от производительности генератора температура в нем изменялась в диапазоне 40-120°С. При этом производительность генератора по водороду определялась расходом воды в охлаждающем теплообменнике. Прямой тепловой контакт между теплообменником и металлом-реагентом осуществлялся за счет того, что гранулы алюминия насыпались непосредственно на медную спираль теплообменника для отвода тепла реакции (фиг.2). Пусковой нагреватель в испытаниях не применялся, и генератор запускался саморазогревом, что занимало ~20 мин.

Как показали эксперименты, заметное (в несколько раз) снижение производительности генератора достигалось уже через 3-10 с после изменения расхода воды в спиральном теплообменнике. Очевидно, что за такое время сколько-нибудь заметно изменить температуру жидкости в колбе (~0,5 л водного раствора NaOH) практически невозможно, а быстрый “отклик” генератора на небольшие изменения расхода охлаждающей воды обусловлен высокой скоростью теплопередачи через медь и алюминий и локализацией управляемых тепловых и химических процессов вблизи поверхности гранул (А1).

Таким образом, данное техническое решение позволяет создать генератор водорода, использующий для гидролиза дешевые, распространенные вещества, не образующие в результате реакции твердого осадка. При этом конструкция генератора является достаточно быстродействующей, что важно для использования его на транспорте.

Работоспособность предложенной конструкции подтверждена экспериментально.

Источник информации

1. Рыбаков В.В. Учебник газосварщика. М.: Машгиз., 1956 г., с. 32.

2. Генерирование водорода путем гидролиза для энергоустановки на основе ТЭ подводного назначения. Патент США №5372617, 1994 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕНЕРАТОР ВОДОРОДА | 2013 |

|

RU2553885C1 |

| ГЕНЕРАТОР ВОДОРОДА ТРАНСПОРТНОЙ ЭНЕРГОУСТАНОВКИ | 2003 |

|

RU2243147C1 |

| ГЕНЕРАТОР ВОДОРОДА И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2003 |

|

RU2258669C2 |

| ПУСКОВОЙ МОДУЛЬ ВОДОРОДОВОЗДУШНОГО ЭЛЕКТРОХИМИЧЕСКОГО ГЕНЕРАТОРА | 2007 |

|

RU2357333C2 |

| ГЕНЕРАТОР ВОДОРОДА | 2004 |

|

RU2266157C1 |

| ЭНЕРГОУСТАНОВКА С ЭЛЕКТРОХИМИЧЕСКИМ ГЕНЕРАТОРОМ НА ОСНОВЕ ВОДОРОДНО-КИСЛОРОДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2594895C1 |

| АВТОНОМНЫЙ ГЕНЕРАТОР ВОДОРОДА | 2012 |

|

RU2510876C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР НА ОСНОВЕ ВОДОРОДНО-КИСЛОРОДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2597412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ЗА СЧЕТ ГИДРОЛИЗА ТВЕРДОГО РЕАГЕНТА-АЛЮМИНИЯ В РЕАКЦИОННОМ СОСУДЕ | 2013 |

|

RU2545290C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССОВ В ХИМИЧЕСКИХ РЕАКТОРАХ | 2018 |

|

RU2682612C1 |

Изобретение относится к энергетическому оборудованию и может быть использовано для получения водорода как в стационарных установка, так и на транспорте. Генератор водорода, работающий за счет гидролиза твердого реагента - алюминия, имеет реакционный сосуд, магистраль подачи водного раствора едкого натра, магистраль выдачи водорода. Генератор водорода имеет также контейнер с твердым реагентом - алюминием, теплообменник для отвода тепла реакции, выполненный из металла, устойчивого к действию водного раствора едкого натра, размещенный внутри реакционного сосуда, заполненного водным раствором едкого натра и имеющего прямой тепловой контакт с твердым реагентом - алюминием. При этом металл, из которого выполнен теплообменник, имеет более высокую теплопроводность, чем твердый реагент - алюминий. Изобретение позволяет интенсифицировать процесс генерации водорода. 2 ил.

Генератор водорода, работающий за счет гидролиза твердого реагента - алюминия, имеющий реакционный сосуд, магистраль подачи водного раствора едкого натра, магистраль выдачи водорода, отличающийся тем, что он содержит контейнер с твердым реагентом - алюминием, теплообменник для отвода тепла реакции, выполненный из металла, устойчивого к действию водного раствора едкого натра, размещенный внутри реакционного сосуда, заполненного водным раствором едкого натра и имеющего прямой тепловой контакт с твердым реагентом - алюминием, при этом металл, из которого выполнен теплообменник, имеет более высокую теплопроводность, чем твердый реагент - алюминий.

| US 4543246 А, 24.09.1985 | |||

| Установка для получения водорода | 1986 |

|

SU1623946A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА ТЕРМОХИМИЧЕСКИМ РАЗЛОЖЕНИЕМ ВОДЫ | 1991 |

|

RU2040328C1 |

| Полосно-пропускающий СВЧ-фильтр | 2016 |

|

RU2619363C1 |

| GB 1407284 А, 24.09.1975 | |||

| СЧЕТЧИК ЭЛЕКТРИЧЕСКИХ ИМПУЛЬСОВ | 0 |

|

SU310408A1 |

| US 6274093 В1, 14.08.2001 | |||

| GB 2055089 А, 25.02.1981. | |||

Авторы

Даты

2004-07-20—Публикация

2003-04-14—Подача