Изобретение относится к области металлургии, в частности к получению многослойных слитков методом электрошлакового переплава (ЭШП).

Известен способ получения слоистого материала в процессе электрошлаковой плавки, при котором во время переплава расходуемого электрода через определенный промежуток времени в ванну давали некоторое количество FeS без отключения тока [1].

Недостатком данного способа является то, что в процессе образования слоистой структуры не происходит формирования четкой границы между слоями, так как без отключения тока в ванну расплавленного металла поступает не только FeS, но и капли металла расходуемого электрода, а в результате этого сложно получить строго определенное содержание добавок в образующемся слое и четкие границы между слоями. Еще одним недостатком данного способа получения слоистого металла является то, что во время введения FeS возможно образование электрической дуги от расходуемого электрода через частицы вводимых добавок к стенкам кристаллизатора. Это отрицательно сказывается на электрических параметрах электрошлакового переплава и приводит к изнашиванию стенок кристаллизатора (пробой кристаллизатора).

Известен способ получения многослойных слитков электрошлаковым переплавом, наиболее близкий к предлагаемому изобретению и принятый за прототип, при котором ввод легирующих элементов в плавильное пространство осуществляется во время отключения тока через периоды времени, равные Δτ=0,2 m/v, где m -масса жидкой металлической ванны в стационарные периоды плавки, кг; v - скорость наплавления отливки, кг/с. Способ обеспечивает послойное распределение легирующих элементов в отливке при порционной подаче их в плавильное пространство [2].

Недостатком данного способа является то, что частицы вводимых легирующих элементов не успевают полностью погрузиться в шлаковую ванну за время отключения тока. При включении тока образуется электрическая дуга между расходуемым электродом через частицы вводимых легирующих элементов находящихся на поверхности шлаковой ванны, и внутренними стенками кристаллизатора. Возникновение электрической дуги приводит к изнашиванию стенок кристаллизатора (пробой кристаллизатора) и образованию дефектов в слоистой структуре слитка вследствие нарушения электрических параметров электрошлакового переплава.

Задачей, на решение которой направлено изобретение, является повышение качества многослойных слитков за счет обеспечения четкого послойного распределения легирующих элементов в отливке при периодической подаче их в плавильное пространство и устранения сбоев электрических параметров электрошлакового переплава.

Поставленная задача решается путем получения многослойных слитков электрошлаковым переплавом расходуемых электродов, включающим порционную подачу легирующих материалов в плавильное пространство в момент отключения тока на электроде через периоды времени, равные Δτ=0,2 m/v, где m - масса жидкой металлической ванны в стационарные период плавки, кг; v - скорость наплавления отливки, кг/с, при этом подачу тугоплавких легирующих материалов осуществляют в центр шлаковой ванны через сквозное отверстие в электроде.

При получении многослойных слитков электрошлаковым переплавом 1/2 плавильного пространства занимает переплавляемый расходуемый электрод. При введении тугоплавких легирующих материалов в плавильное пространство между электродом и внутренней стенкой кристаллизатора через частицы вводимых материалов образуется электрическая дуга, что приводит к образованию дефектов в многослойных слитках.

В случае подачи порций легирующих материалов в плавильное пространство через сквозное отверстие в электроде электрической дуги не образуется, так как частицы вводимых легирующих материалов не касаются внутренней стенки кристаллизатора, а попадают в центр плавильного пространства.

Существенным отличием предлагаемого изобретения является то, что подачу легирующих материалов в плавильное пространство осуществляют через сквозное отверстие в электроде.

Такой способ получения многослойных слитков целесообразно использовать при введении тугоплавких легирующих материалов в плавильное пространство (FeCr, FeW, FeMo, FeV и др.).

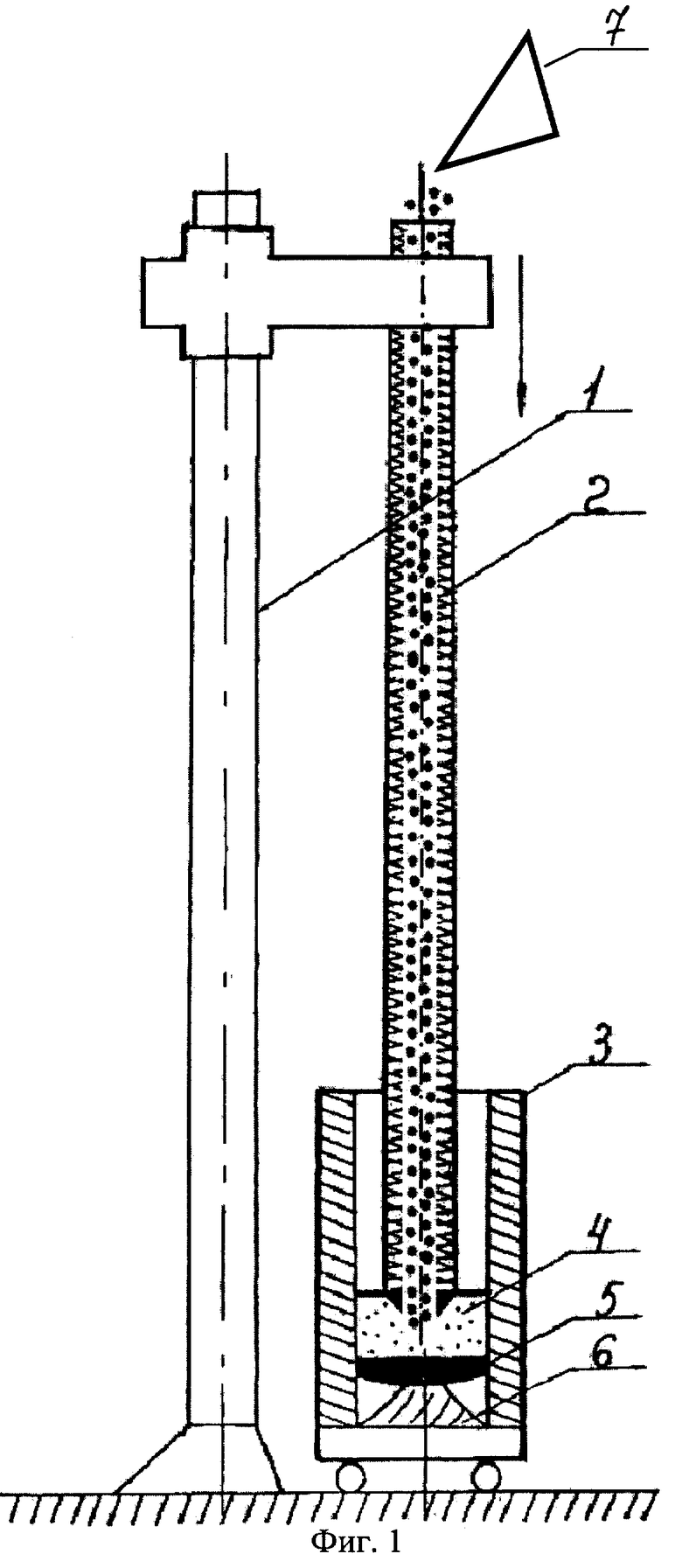

Пример конкретного осуществления. Переплав стали 20Х13 проводили на установке 1 электрошлакового переплава А-550, представленной на фиг.1. В качестве расходуемых электродов 2 использовали прокат этих же сталей диаметром 40 мм с диаметром сквозного отверстия 15 мм. Переплав производили в кристаллизаторе 3 диаметром 90 мм под флюсом 4 марки АНФ-6. Напряжение и ток переплава составляли 50 В и 1,5 кА соответственно. На фиг.1 ванна жидкого металла 5 и кристаллизующийся слиток 6. Легирование проводили с помощью углеродистого феррохрома марки ФХ800, порционной подачей 50 грамм из дозатора 7 через сквозное отверстие в электроде в центр плавильного пространства. На время ввода легирующих добавок производилось отключение подачи тока на электрод.

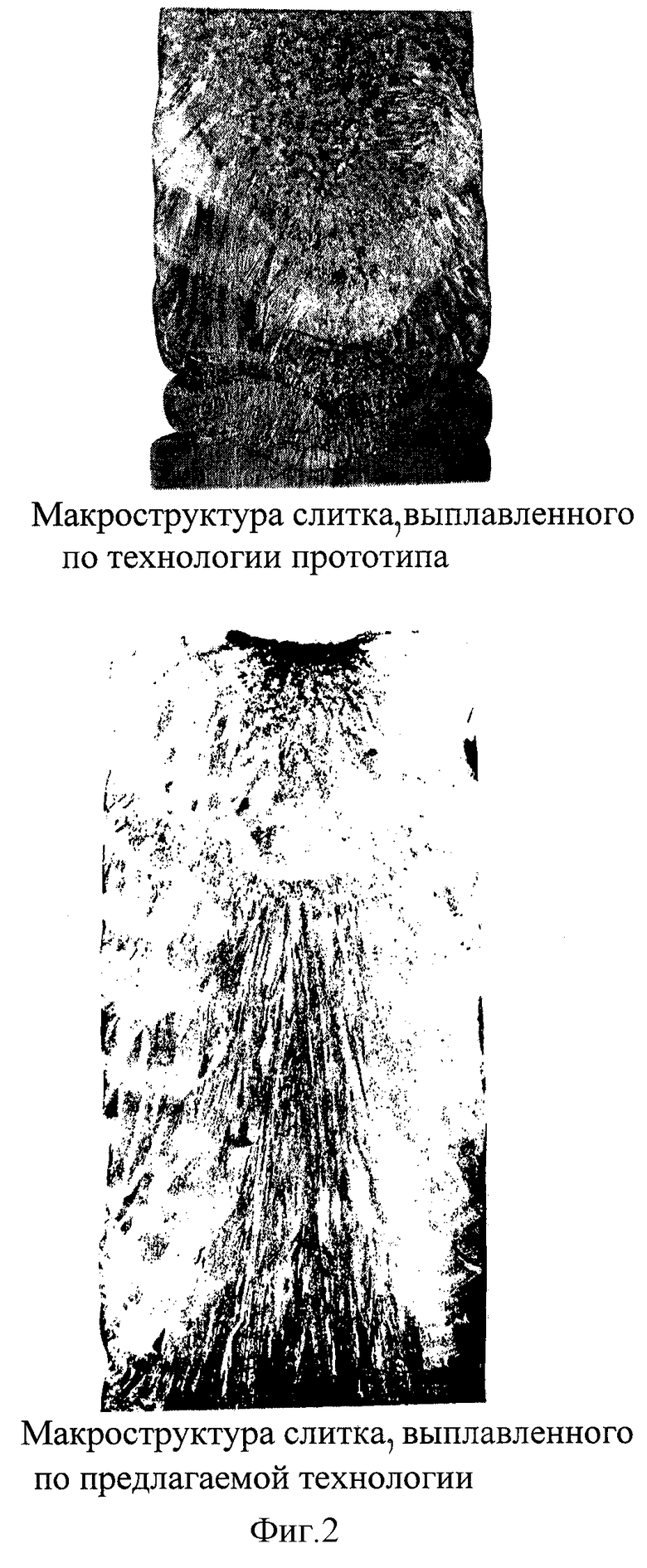

После выплавки слитки ЭШП разрезали вертикально по высоте для исследования макроструктуры, которая позволила выявить дефекты слоистой структуры. Макроструктура слитков представлена на фиг.2. Сравнение макроструктуры полученных слитков показало, что введение добавок через сквозное отверстие в электроде позволяет получить более четкую слоистую структуру слитка за счет устранения нарушений электрического режима электрошлакового переплава.

Проведенные эксперименты доказывают промышленную применимость данного изобретения. Слитки, полученные экспериментальным путем, имели послойную структуру с четким распределением легирующих элементов (слоев) и без дефектов слоистой структуры, возникающих при появлении электрической дуги.

Источники информации

1. Влияние коэффициента заполнения кристаллизатора на электрошлаковый переплав сталей. Ямагучи К., Фунацу M., Ишихара Т. Электрошлаковый переплав, вып.3. Киев: Наукова думка, 1975, с.111-118.

2. Способ получения многослойных слитков электрошлаковым переплавом. В.И.Чуманов, В.Е.Рощин, И.В.Чуманов, Ю.Г.Кадочников. Патент РФ №2163269, МКИ С 22 В 9/18 заявл. 08.06.1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2002 |

|

RU2242526C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1999 |

|

RU2163269C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ | 2013 |

|

RU2567408C2 |

| Способ легирования при электрошлаковом переплаве расходуемых электродов | 1986 |

|

SU1420048A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497959C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2487182C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ СЛИТКОВ ИМПУЛЬСНО-ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2432406C2 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| Способ получения слитков и отливок электрошлаковым переплавом | 1991 |

|

SU1836464A3 |

Изобретение относится к области металлургии, в частности к получению многослойных слитков методом электрошлакового переплава. Способ включает порционную подачу легирующих тугоплавких материалов в плавильное пространство в момент отключения тока на электроде через периоды времени, равные Δτ=m/v, где m - масса жидкой металлической ванны в стационарный период плавки, кг; v - скорость наплавления отливки, кг/с. Легирующие тугоплавкие материалы подают в центр шлаковой ванны через сквозное отверстие в электроде. Изобретение позволяет повысить качество многослойных слитков за счет четкого послойного распределения легирующих тугоплавких элементов в отливке и устранить дефект слоистой структуры, возникающий при образовании электрической дуги между электродом и внутренней стенкой кристаллизатора через частицы вводимых материалов. 2 ил.

Способ получения многослойных слитков электрошлаковым переплавом расходуемых электродов, включающий порционную подачу легирующих материалов в плавильное пространство в момент отключения тока на электроде через периоды времени, равные Δτ=0,2 m/v, где m - масса жидкой металлической ванны в стационарный период плавки, кг, v - скорость наплавления отливки, кг/с, отличающийся тем, что подачу тугоплавких легирующих материалов осуществляют в центр шлаковой ванны через сквозное отверстие в электроде.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1999 |

|

RU2163269C1 |

| Способ получения слитков и отливок электрошлаковым переплавом | 1991 |

|

SU1836464A3 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1995 |

|

RU2083700C1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2004-07-27—Публикация

2002-07-30—Подача