ю

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1999 |

|

RU2163269C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2002 |

|

RU2233341C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2002 |

|

RU2242526C2 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ В ПРОЦЕССЕ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2007 |

|

RU2355790C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАЛЬЦА | 1993 |

|

RU2032754C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ | 2013 |

|

RU2567408C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2007 |

|

RU2371491C2 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2004 |

|

RU2260065C1 |

Изобретение относится к специальной электрометаллургии и может быть использовано при производстве отливок методом электропшакового переплава. Целью изобретения является повышение качества металла за счет обеспечения равномерного распределения легирующих элементов в отливке при порционной подаче их в плавильное пространство. В процессе переплава порции легирующих элементов подают через периоды времени, равные Л 1 0,02- 0,2 m/V, где m - масса жидкой металлической ванны в стационарный период плавки, кг: V - скорость наплавления отливки, кг/с. 2 табл. (О

о

4;

00

Изобретение относится к специаль :ной электрометаллургии и может быть использовано при производстве отливо методом электрошлакового переплава |(ЭПШ),

I Целью изобретения является повы- шение к ачества металла за счет равномерного распределения легирующих ;элементов в отливке.

: В процессе переплава, включающем I порционную подачу легирующих матери Iалов в плавильное пространство, пор- 1 ции легирующих элементов подают чере I периоды времени, равные

i Л1 0,02 - 0,2 ,с.

где m - масса жидкой металлической ванны в стационарный период плавки, кг; V - скорость наплавления отливки,

кг/с«

После подачи порции легирующих материалов в плавильное пространство концентрация их в жидком металле

изменяется по следующей зависимости

Va VC.

C(1;) с, (1 - fe ) + ,()

где С ц - концентрация легирующих эле ментов в жидком металле , образовавшаяся после подачи порции легирующих, %; концентрация легирующих элементов в переплавляемом металле (электроде),%; время с момента подачи порции легирующих, с. При этом относительные колебания концентрации легирующих элементов в металле определяются следующим соотношением

С. Z

V н- Д ь

(2) ..

,„50

ДС

сТр га -- 45

где ЛС - разность между -максимальным и минимальным содержанием легирующих элементов в метал, ле;

требуемое содержание элементов в-металле.

Таким образом, для получения заданной неоднородности распределения леги рующих элементов в отливке пери од времени между подачами порций легиру™55 ющих определяется отношением

лс

с

тр

-т V

Q

з 5

20

25

,

35 40

..

А Р

в случае - 0,2 возникающая

Tf

химическая неоднородность не сказьша- ется на свойствах металла (неоднородность близка к существующей дендритной) . В случае больщей химической неоднородности в металлоотливе механические свойства слоев, возникающих при порционном легировании, существенно различаются, что приводит к ухудшению свойств отливки за счет возникновения хрупких и малопрочных прослоек.

Малые промежутки времени между пода- чами порций легирующих материалов приводят к необходимости ввода маленьких масс порций легирующих,что требует дробления легирующих материалов до мел- кодиспер1сного состояния,Ввод легирующих материалов в мелкодисперсном состоянии приводит к их интенсивному угару и выносу через систему газоот- с оса, существующую на установках ЭШП. Кроме того, получение многих материалов в мелкодисперсном состоянии представляет собой весьма сложную задачу (например, никеля, ферро- церия и т.д.). Поэтому нижней грани-

Л С

цей -- необходимо считать 0,02.

тр Таким образом, в случае подачи

порций легирующих элементов с периодом более

,22

происходит возникновение неоднородности в отливКи и ухудшение качества металла отливки ЭШП.

В случае подачи порций легирующих с периодом времени менее

m

45

й 0,02

происходит интенсивный угар вводимых элементов и не обеспечивается получение требуемого химического состава металла отливки.

Скорость направления отливки ЭШП является одним из технологических факторов, определяющих качество металла и поэтому контролируемых при переплаве по скорости сплавления электродов или с помощью весоизмерительных устройств.

Масса жидкой металлической ванны определяется либо методом зондирования, либо расчетными методами и является известной величиной для заданных параметров плавки. В случае обычного постоянства поддерживаемых режимов она практически не меняется от плавки к плавке.

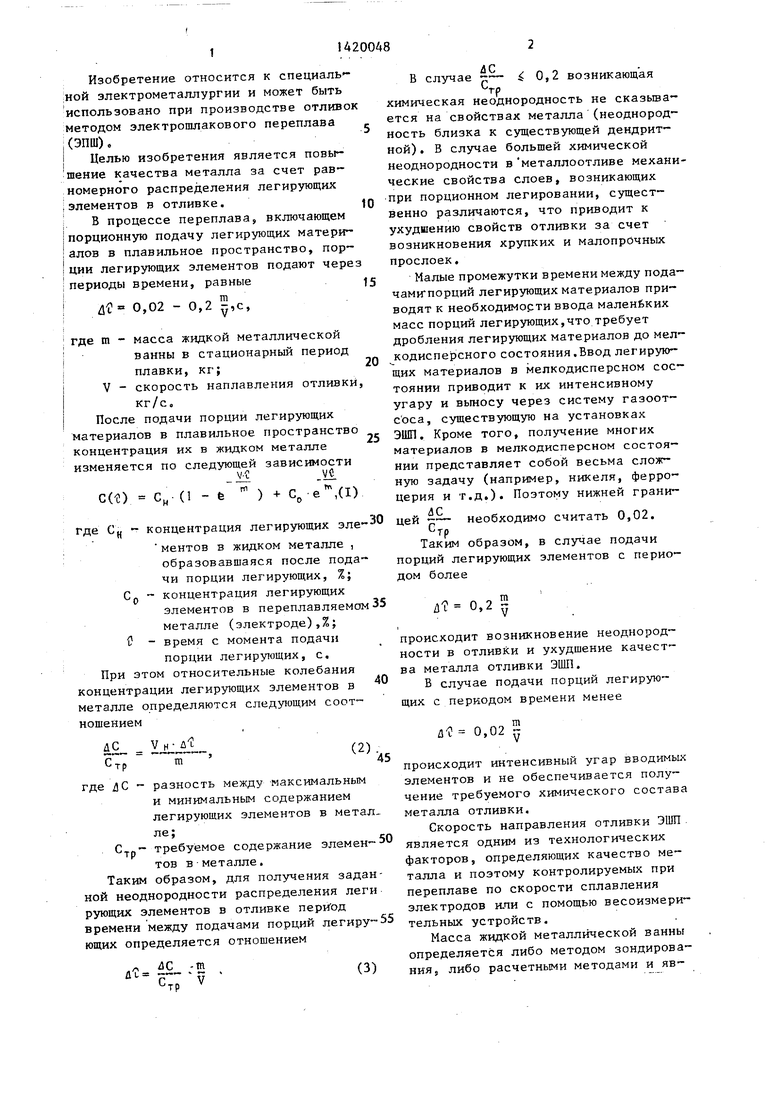

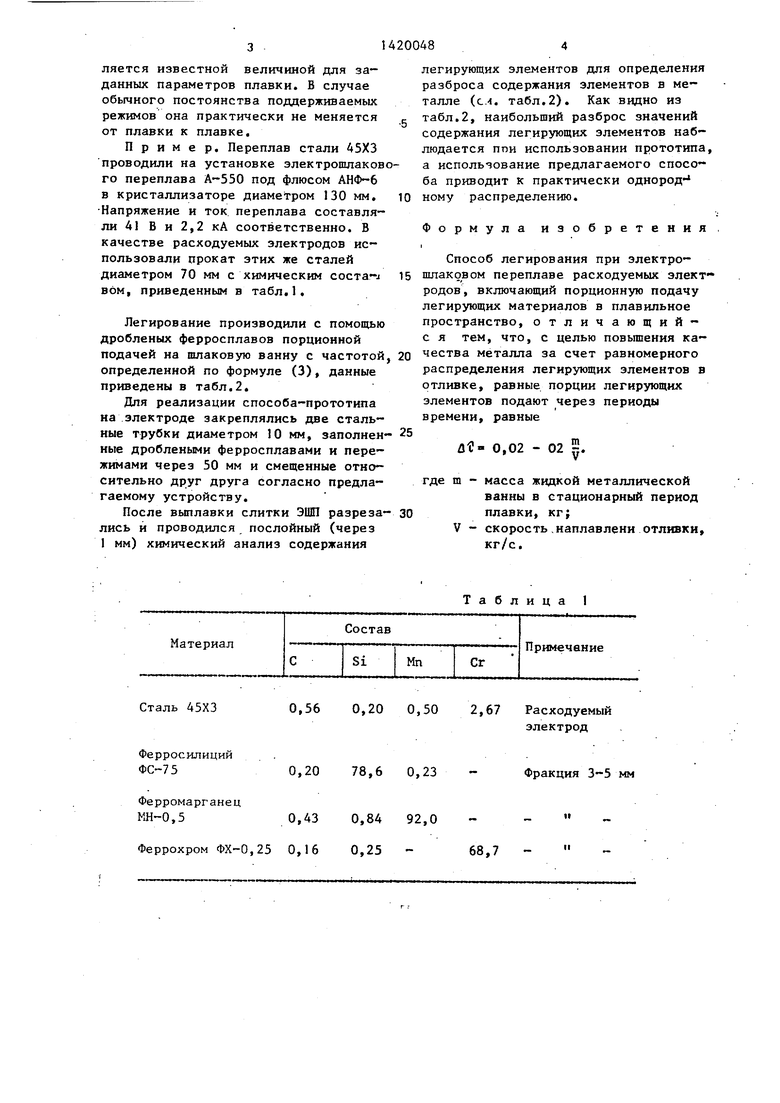

Пример. Переплав стали 45X3 проводили на установке электрошлакового переплава А--550 под флюсом в кристаллизаторе диаметром 130 мм. Напряжение и ток переплава составляли 41 В и 2,2 кА соответственно. В качестве расходуемых электродов использовали прокат зтих же сталей диаметром 70 мм с химическим соста-j вом, приведенным в табл..

Легирование производили с помощью дробленых ферросплавов порционной

10

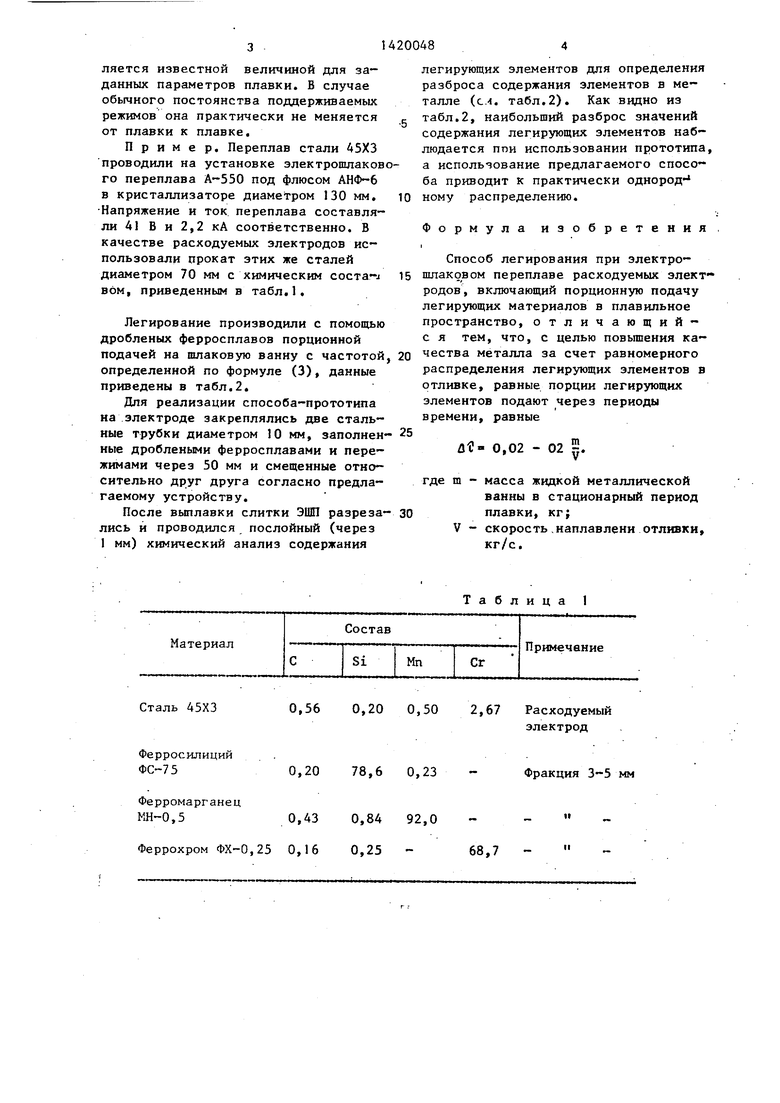

легирующих элементов для определения разброса содержания элементов в металле (чл. табл.2). Как видно из табл.2, наибольший разброс значений содержания легирующих элементов наблюдается ппи использовании прототипа а использование предлагаемого способа приводит к практически однород- ному распределению.

Формула изобретения

Способ легирования при электро- 15 шлаковом переплаве расходуемых элект родов, включающий порционную подачу легирующих материалов в плавильное пространство, отличающий- с я тем, что, с целью повьш1ения каподачей на шлаковую ванну с частотой, 20 чества металла за счет равномерного

определенной по формуле (3), данные приведены в табл.2.

Дпя реализации способа-прототипа на электроде закреплялись две стальные трубки диаметром 10 мм, заполнен- 25 ные дроблеными ферросплавами и пережимами через 50 мм и смещенные относительно друг друга согласно предлагаемому устройству.

После вьтлавки слитки ЭШП разреза- 30 лись и проводился, послойный (через 1 мм) химический анализ содержания

распределения легирующих элементов в отливке, равные порции легирующих элементов подают через периоды времени, равные

m

ai) 0,02 - 02 .

где m - масса жидкой металлической ванны в стационарный период плавки, кг;

V - скорость.наплавлени отливки, кг/с.

Сталь 45X3

0,56 0,20 0,50

Ферросилиций ФС-75

Ферромарганец МН-0,5

Феррохром ФХ-0,25

легирующих элементов для определения разброса содержания элементов в металле (чл. табл.2). Как видно из табл.2, наибольший разброс значений содержания легирующих элементов наблюдается ппи использовании прототипа, а использование предлагаемого способа приводит к практически однород- ному распределению.

Формула изобретения

Способ легирования при электро- шлаковом переплаве расходуемых элект родов, включающий порционную подачу легирующих материалов в плавильное пространство, отличающий- с я тем, что, с целью повьш1ения качества металла за счет равномерного

распределения легирующих элементов в отливке, равные порции легирующих элементов подают через периоды времени, равные

m

ai) 0,02 - 02 .

где m - масса жидкой металлической ванны в стационарный период плавки, кг;

V - скорость.наплавлени отливки, кг/с.

Таблица 1

2,67 Расходуемый электрод

0,23

92,0

Фракция 3-5 мм

68,7 Таблица 2

| Аношкин Н.Ф | |||

| Зональная химичес кая неоднородность слитков | |||

| М.: Металлургия, 1976, с.240 | |||

| Электрод для электрошлакового переплава | 1971 |

|

SU403369A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-30—Публикация

1986-10-08—Подача