Изобретение относится к металлургии, в частности к печам электрошлакового переплава, и может быть использовано при рециклинге отходов металлообрабатывающих производств в виде металлической стружки.

Известен способ (патент RU 2405843, опубл. 10.12.2010), позволяющий использовать кусковые и стружечные отходы инструментального производства для производства слитков из инструментальной стали методом электрошлакового переплава.

Недостатком данного способа является невозможность переплава металлической стружки в печи ЭШП без применения дополнительного оборудования, в данном случае дуговой печи, т.к. необходима предварительная выплавка электродов из кускового лома. Применение двойного переплава значительно увеличивает себестоимость получаемой заготовки. Также, при плавке высоколегированных сталей в дуговой печи возможен высокий угар легирующих элементов из-за воздействия электрической дуги, что потребует дополнительного легирования ферросплавами даже в том случае, если изначально марка стали в кусковом ломе была идентична выплавляемой. Данный способ предполагает плавку лома в дуговой печи, а переплав стружки в печи электрошлакового переплава совместно с ранее выплавленным расходуемым электродом. Из данного описания не ясно, как следует поступать в том случае, если отсутствует кусковой лом, необходимый для плавки в дуговой печи с дальнейшим изготовлением расходуемого электрода. По совокупности технико-экономических показателей предложенный способ сравним с «классическим» двухстадийным способом переплава (дуговая печь - ЭШП).

Также известно устройство (RU 72227, опубл. 10.04.2006), позволяющее переплавлять чугунную стружку в плавильной емкости, содержащую плавильную емкость со сливным устройством и подъемный свод, снабженную огнеупорной теплоизоляционной футеровкой, неподвижным подовым электродом и подвижным нерасходуемым электродом.

Недостатком данного устройства является то, что используемая плавильная емкость подходит только для переплава чугунов или рядовых марок стали. При выплавке высококачественных марок сталей возможно загрязнение расплава материалом футеровки.

Также известно устройство (RU 2483126, опубл. 27.05.2013), позволяющее переплавлять металлосодержащие отходы непосредственно в печи электрошлакового переплава с применением нерасходуемых электродов.

Недостатком данного изобретения является огнеупорное напыление на поверхности кристаллизатора, т.к. данное покрытие может применяться только в печах электрошлакового переплава с механизмом вытяжки слитка из кристаллизатора или подвижным кристаллизатором. Также в печах с неподвижным слитком, кристаллизатором и поддоном использование огнеупорного напыления невозможно, т.к. по мере наплавления слитка жидкий металл, а в дальнейшем непосредственно и сам слиток начнет контактировать с данным напылением, что приведет сначала к ухудшению поверхности получаемого слитка, а в дальнейшем и к изменению диаметра слитка, соразмерно толщине огнеупорного напыления. Также возможно попадание частиц напыления в жидкий металл, что приведет к браку получаемого изделия.

Следует отметить, что в настоящее время установки электрошлакового переплава с подвижным кристаллизатором и поддоном применяются, как правило, для выплавки средних и крупных слитков, но выплавка слитков такого размера из металлсодержащих отходов экономически нецелесообразна, т.к. для производства таких слитков затруднительно подобрать шихту в виде металлосодержащих отходов однородного химического состава, также затруднен контроль качества изделий, получаемых по указанной технологии. В случае возникновения брака при выплавке слитков среднего и крупного размера экономические показатели данной технологии оказываются ниже, чем по классической схеме с плавкой стального электрода.

По своей сути предлагаемое устройство является одним из вариантов дугошлакового, а не электрошлакового переплава со всеми присущими недостатками, в первую очередь, высоким угаром легирующих элементов под воздействием дуги. При переплаве высоколегированных сталей по предлагаемой схеме это может привести к браку по химическому составу из-за угара таких элементов, как, например, хром и титан.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является печь ЭШП, применяемая для переплава стружки (Интенсификация процессов специальной металлургии, Шалимов А.Г., Готин В.Н., Тулин Н.А. М.: Металлургия, 1988, стр. 295-302).

Данная печь позволяет осуществлять одностадийный электрошлаковый переплав стружки, который может обеспечить незначительный угар основных легирующих элементов быстрорежущих сталей, исключающий дополнительное долегирование при переплаве стружки конечного химического состава; бездефектную поверхность слитков, не требующую зачистки перед деформацией; высокую химическую и структурную однородность металла при низком содержании примесей и газов, и, как следствие, увеличенный выход годного продукта за счет повышенной деформируемости слитка и снижении головной и донной обрези; лучший комплекс физико-химических свойств по сравнению с металлом обычной выплавки; простоту и надежность используемого оборудования. Описанное устройство принято за прототип полезной модели.

Устройство состоит из бункера для шихтовых материалов, наклонного желоба, промежуточной воронки, вибрационного дозатора, расходуемого металлического или нерасходуемого графитированного электрода, источника питания и кристаллизатора.

Недостатком данного прототипа является то, что при использовании нерасходуемого электрода он расположен соосно воронке и имеет в сечении круглую форму. На практике это приводит к подаче стружки только с одной стороны электрода, а также к зависанию шихтовых материалов, в данном случае стружки, между электродом и воронкой. Для минимизации зависания шихты возможно уменьшить диаметр графитированного электрода, особенно это актуально при проведении процесса в установках с малым диаметром кристаллизатора, но это может привести к разрушению электрода из-за растворения графита в шлаке. Процесс разрушения при малом диаметре электрода подтвержден экспериментально - это связано с большой силой тока, проходящего через единицу поверхности электрода.

Техническим результатом изобретения является устранение подвисания шихтовых материалов в виде стружки в процессе электрошлакового переплава по предлагаемой схеме, а также, при необходимости, увеличение площади нерасходуемого графитированного электрода с целью уменьшения тока, проходящего через единицу поверхности графитированного электрода, и, как следствие, уменьшения эрозии электрода и минимизации науглероживания металла.

Технический результат достигается следующим образом - электрод выполнен полым. Электрод изготовлен из графитированного материала и является нерасходуемым. Внутри электрода в верхней части установлен шнековый питатель для исключения подвисания шихтовых материалов из-за сваривания частиц стружки в нижней части электрода под воздействием высокой температуры. Как и при классическом процессе электрошлакового переплава электрод используется для подвода электрического тока и поддержания заданной температуры шлаковой ванны. Внешняя сторона защитной воронки покрыта электроизоляционным материалом. Устройство для крепления защитной воронки также электроизолировано от силовой цепи установки электрошлакового переплава. Система регулирования дозатора подачи шихтовых материалов соединена с системой управления скорости вращения шнекового питателя, а также с системой автоматического регулирования процесса переплава. Параметры систем регулирования подбираются в зависимости от диаметра используемого кристаллизатора, марки переплавляемого металла и других технологических характеристик.

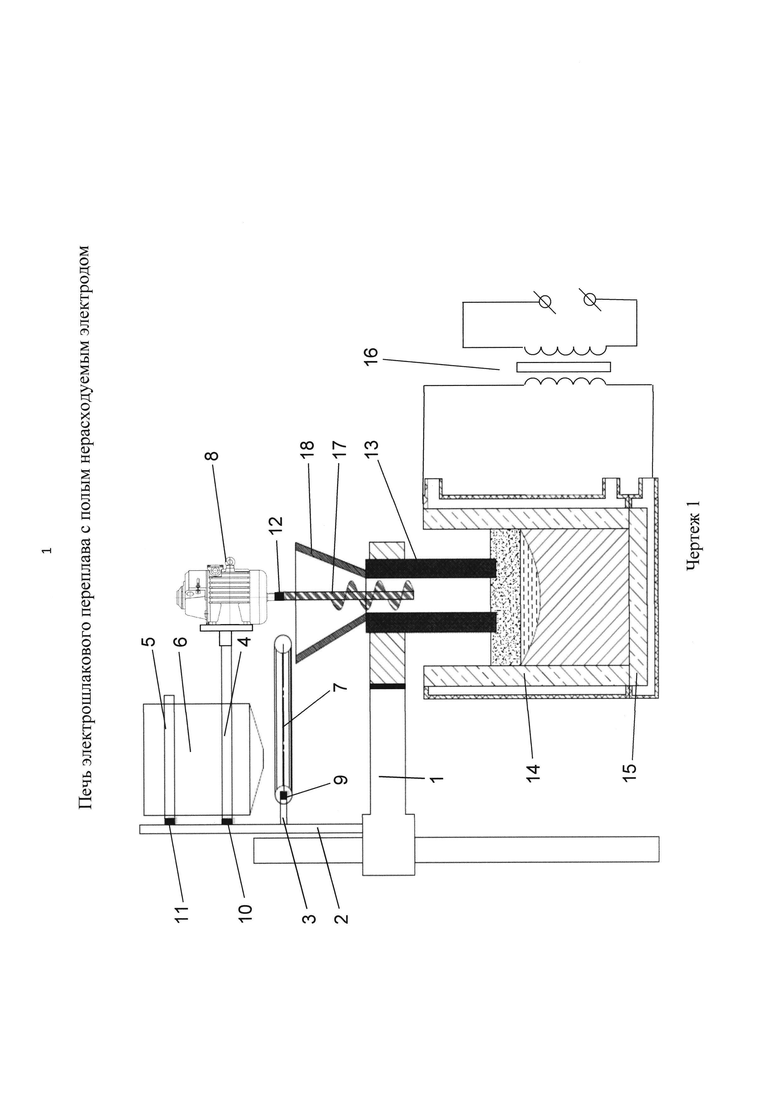

Изобретение поясняется чертежом, где на фиг. 1 изображено устройство.

На печи электрошлакового переплава на механизме (1) перемещения электрода закреплена стойка (2), на которой установлены механизмы (3, 4, 5) крепления и перемещения следующих агрегатов: бункера (6) для шихтовых материалов, дозатора (7) шихтовых материалов, электропривода (8). Механизмы крепления и перемещения позволяют регулировать положение агрегатов в вертикальной плоскости независимо друг от друга. В целях электробезопасности механизмы снабжены электроизоляционными вставками (9, 10, 11).

Стальной расходуемый электрод заменен на полый нерасходуемый электрод (13). Плавка ведется в медном водоохлаждаемом кристаллизаторе (14) с медным водоохлаждаемым поддоном (15). Электрододержатель и поддон соединены по прилагаемой схеме с источником питания (16). В верхней части полости электрода размещен шнековый питатель (17), приводимый в движение электроприводом (8). Соединение электропривода со шнековым питателем снабжено электроизоляционной вставкой (12). Электродвигатель совместно со шнековым питателем посредством устройства (5) перемещения может изменять положение по вертикали относительно нерасходуемого электрода. Над электродом, встык, размещена воронка (18), по которой шихтовые материалы поступают к отверстию электрода.

Принцип работы заключается в следующем: стружка, предварительно очищенная от смазочно-охлаждающих жидкостей, загружается в бункер для шихтовых материалов, откуда поступает на дозатор, а после - в промежуточную воронку. Далее стружка поступает в отверстие электрода и по мере прохождения через полость электрода и опускания в шлаковую ванну постепенно плавится, металл в виде капель через слой жидкого шлака попадает в жидкую металлическую ванну, при прохождении металла через слой флюса происходит рафинирование от неметаллических включений. В дальнейшем металл кристаллизуется в водоохлаждаемом кристаллизаторе. Скорость подачи шихтовых материалов регулируется дозатором, а для более равномерной подачи в зону плавления также дополнительно установлен шнековый питатель. Принцип генерации тепла в шлаковой ванне аналогичен используемому в печах ЭШП с расходуемым электродом. Производительность зависит от скорости подачи шихтовых материалов.

Технический результат заключается в возможности использования печи электрошлакового переплава с нерасходуемым графитированным электродом для рециклинга металлической стружки без нарушения технологического процесса из-за подвисания шихтовых материалов, а также в минимизации науглероживания расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ | 2011 |

|

RU2483126C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОКАЧЕСТВЕННЫХ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ ИЗ ОТХОДОВ ИНСТРУМЕНТАЛЬНОГО ПРОИЗВОДСТВА | 2009 |

|

RU2405843C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ | 2011 |

|

RU2487181C1 |

| Способ электрошлакового переплава некомпактных материалов | 1989 |

|

SU1700073A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И ПЛАВКИ | 1994 |

|

RU2082788C1 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2398908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И ВАУУМНАЯ ДУГОВАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355791C2 |

Изобретение относится к области спецэлектрометаллургии, в частности к печам электрошлакового переплава, и может быть использовано при переплаве отходов металлообрабатывающих производств в виде стружки легированных сталей. Печь снабжена установленным в верхней части электрода шнековым питателем с электроприводом, дозатором подачи шихтовых материалов, установленной над электродом встык промежуточной воронкой, внешняя сторона которой покрыта электроизоляционным материалом, закрепленной на механизме перемещения электрода стойкой, на которой установлены механизмы крепления и перемещения упомянутых бункера, дозатора и электропривода с возможностью регулирования их положения в вертикальной плоскости относительно стойки независимо друг от друга, и системой автоматического регулирования процесса переплава металлической стружки, интегрированной с системой регулирования дозатора подачи шихтовых материалов и системой управления скорости вращения шнекового питателя, при этом упомянутый электрод выполнен полым по всей длине, а упомянутые механизмы крепления и перемещения бункера, дозатора и электропривода и соединение электропривода и шнекового питателя снабжены электроизоляционными вставками. Изобретение позволяет создать печь электрошлакового переплава с нерасходуемым полым графитированным электродом для рециклинга металлической стружки без нарушения технологического процесса из-за подвисания шихтовых материалов. 1 ил.

Печь для электрошлакового переплава металлической стружки, содержащая нерасходуемый графитированный электрод с элекрододержателем и механизмом его перемещения, водоохлаждаемый кристаллизатор, промежуточную воронку, бункер для шихтовых материалов и источник питания, отличающаяся тем, что она снабжена установленным в верхней части электрода шнековым питателем с электроприводом, дозатором подачи шихтовых материалов, установленной над электродом встык промежуточной воронкой, внешняя сторона которой покрыта электроизоляционным материалом, закрепленной на механизме перемещения электрода стойкой, на которой установлены механизмы крепления и перемещения упомянутых бункера, дозатора и электропривода с возможностью регулирования их положения в вертикальной плоскости независимо друг от друга, и системой автоматического регулирования процесса переплава металлической стружки, интегрированной с системой регулирования дозатора подачи шихтовых материалов и системой управления скорости вращения шнекового питателя, при этом упомянутый электрод выполнен полым по всей длине, а упомянутые механизмы крепления и перемещения бункера, дозатора и электропривода и соединение электропривода и шнекового питателя снабжены электроизоляционными вставками.

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ | 2011 |

|

RU2483126C1 |

| ШАЛИМОВ А.Г | |||

| и др | |||

| Интенсификация процессов специальной металлургии.М., Металлургия, 1988, с.295-302 | |||

| СПОСОБ ВЫПЛАВКИ ВЫСОКОКАЧЕСТВЕННЫХ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ ИЗ ОТХОДОВ ИНСТРУМЕНТАЛЬНОГО ПРОИЗВОДСТВА | 2009 |

|

RU2405843C1 |

| US 3768543 A, 30.10.1973 | |||

| СИСТЕМА АВАРИЙНОГО ОТВОДА ТЕПЛА | 2016 |

|

RU2646859C2 |

Авторы

Даты

2016-11-27—Публикация

2015-04-17—Подача