Способ получения многослойных магнитных пленок относится к области напыления тонких пленок и предназначен для вакуумного напыления магнитопроводов и может быть использован в производстве магнитных датчиков.

Известен “Экстремально чистый процесс распыления для получения пленок с гигантским сопротивлением” (Журнал Nihou jiki gakkaishi, том 23, вып.7, 1999, с.1841-1847). В вакуумной системе достигается вакуум 10-12 мм рт.ст. и происходит напыление на подложку многослойной структуры Ta/Ni-Fe/Co/Cu/CoMn/Jr/Ta (полная толщина структуры 14,8 нм без верхнего слоя Та). Отношение магнитосопротивления (МС) составило 9,7%. Если изготовление структуры проводилось в вакууме порядка 10-7 мм рт.ст., то отношение МС падало до 0,9%. Таким образом, делается вывод, что для получения тонкопленочных приборов с хорошими магнитными свойствами необходимо проводить процесс распыления в чрезвычайно чистых условиях. Такой процесс не применим для широких целей по следующим двум причинам. Первое: в производственных условиях нет оборудования, дающего такое разрежение, а если бы и было, то его невозможно применять вследствие длительности процесса откачки, что приемлемо только лишь в исследовательских целях. Так для получения вакуума порядка 10-9 мм рт.ст. систему необходимо прогревать при 450°С в течение 16 ч, а металлические детали полностью обезгаживать. Второе: при использовании многослойных структур в качестве магнитопровода чувствительного элемента индукционного датчика необходимо получение значительного магнитного потока, что достижимо только при увеличении “магнитной массы” за счет существенного увеличения толщины и количества магнитных слоев и поэтому указанной толщины явно недостаточно.

Известен также процесс “Эпитаксиальный рост, перпендикулярная магнитная анизотропия и структура домена многослойных покрытий Co/Pt (311) и (111).” (Журнал Phys.Rev. В, том 59, вып.2, 1999, с.1209-1213). В нем менее жесткие условия по вакууму, а именно 3·10-9 мм рт.ст., толщины также ~20 нм, а скорость нанесения 5·10-2 до 10-1 /с. Здесь процесс также не может быть применен для получения высокого передаточного коэффициента по тем же причинам, кроме того, следует отметить низкие скорости напыления, что также неприемлемо для промышленного использования. Низкие скорости напыления ведут к росту кристаллов, а тем самым к увеличению шероховатости поверхности, что при многослойной структуре может привести к разной коэрцитивной силе Нс слоев (т.е. к наличию ступенек на петле гистерезиса), тем самым к увеличению шумов Баркгаузена и как следствие снижению чувствительности магнитного датчика. Кроме того, низкие скорости напыления обуславливают наличие большего количества примесей из остаточной атмосферы, что приводит к тем же последствиям в случае, если не использовать супервысокий вакуум (~10-9~-10-12 мм рт.ст.). Далее для многослойных структур с большой толщиной (до 2 мкм) характерно наличие напряжений, которые ведут к повышению коэрцитивной силы Нс и даже к растрескиванию. Для смягчения этого эффекта используют отжиг, приводящий к миграции несовершенств структуры пленки и как следствие к снижению уровня напряжений и уменьшению Нc.

/с. Здесь процесс также не может быть применен для получения высокого передаточного коэффициента по тем же причинам, кроме того, следует отметить низкие скорости напыления, что также неприемлемо для промышленного использования. Низкие скорости напыления ведут к росту кристаллов, а тем самым к увеличению шероховатости поверхности, что при многослойной структуре может привести к разной коэрцитивной силе Нс слоев (т.е. к наличию ступенек на петле гистерезиса), тем самым к увеличению шумов Баркгаузена и как следствие снижению чувствительности магнитного датчика. Кроме того, низкие скорости напыления обуславливают наличие большего количества примесей из остаточной атмосферы, что приводит к тем же последствиям в случае, если не использовать супервысокий вакуум (~10-9~-10-12 мм рт.ст.). Далее для многослойных структур с большой толщиной (до 2 мкм) характерно наличие напряжений, которые ведут к повышению коэрцитивной силы Нс и даже к растрескиванию. Для смягчения этого эффекта используют отжиг, приводящий к миграции несовершенств структуры пленки и как следствие к снижению уровня напряжений и уменьшению Нc.

Известна работа “Магнитные свойства пленок сплавов Fe-Co-Ti, сформированных посредством метода распыления в атмосфере газовой смеси Аr+Nr”. В ней напыленные пленки подвергались отжигу 300°С в течение 1 ч. Но в этом методе все зависит от магнитных материалов, режимов напыления, толщины пленок и т.д. Наиболее близким к предлагаемому решению является патент Японии “Способ изготовления слоистой пленки с высокой магнитной проницаемостью”, №5060641, Н 01 F 41/ 18; С 23 С 14/34; G 11 В 5/31, опубл. 02.09.93.

Сущность способа заключается в том, что путем распыления на поверхности подложки формируют чередующимися слоями тонкие пленки магнитного и немагнитного материалов. Формирование магнитной пленки проводят при наложении статического магнитного поля напряженностью 3-50 Э, ориентированного параллельно поверхности подложки. Направление магнитного поля определяет направление вектора намагниченности и в зависимости от этого можно получать анизотропные или изотропные пленки.

Недостатком этого способа является то, что в нем не учитывается влияние параметров (температура подложки, вакуум, скорость напыления, отжиг) на магнитные свойства пленок и в конечном счете на рабочие характеристики датчика магнитного поля.

Техническим результатом является повышение рабочих характеристик датчика магнитного поля за счет получения магнитных слоев с малой и одинаковой коэрцитивной силой (уменьшение шумов Баркгаузена) и повышение производительности способа за счет сокращения рабочего цикла.

Технический результат достигается тем, что в способе получения многослойных пленок, заключающемся в послойном напылении магнитного материала и диэлектрических прослоек в вакууме и при приложении в плоскости осаждения внешнего магнитного поля и нагрева подложки с последующим отжигом всей структуры последовательно напыляют слои сплава Fe-Ni (79 НМ) со скоростью не менее 30  /с и слои SiO2 со скоростью не менее 250

/с и слои SiO2 со скоростью не менее 250  /с в условиях технического вакуума (3-4)·10-6 мм рт.ст. на нагретую до 280-300°С подложку, а затем полученную структуру отжигают в течении 30 мин при той же температуре.

/с в условиях технического вакуума (3-4)·10-6 мм рт.ст. на нагретую до 280-300°С подложку, а затем полученную структуру отжигают в течении 30 мин при той же температуре.

Данный способ позволяет даже в условиях технического (“грязного”) вакуума получать многослойные пленки с высокими магнитными свойствами низкой коэрцитивной силой, одинаковой для всех слоев, что уменьшает шумы Баркгаузена и тем самым улучшает рабочие характеристики датчика магнитного поля. Кроме того, отжиг пленок снижает уровень напряжений, что повышает как механическую прочность структуры, так и ее магнитные свойства. Эксперименты показали, что времени 30 мин достаточно для того, чтобы стабилизировать структуру пленки. При дальнейшем отжиге изменения магнитных свойств пленок не наблюдались.

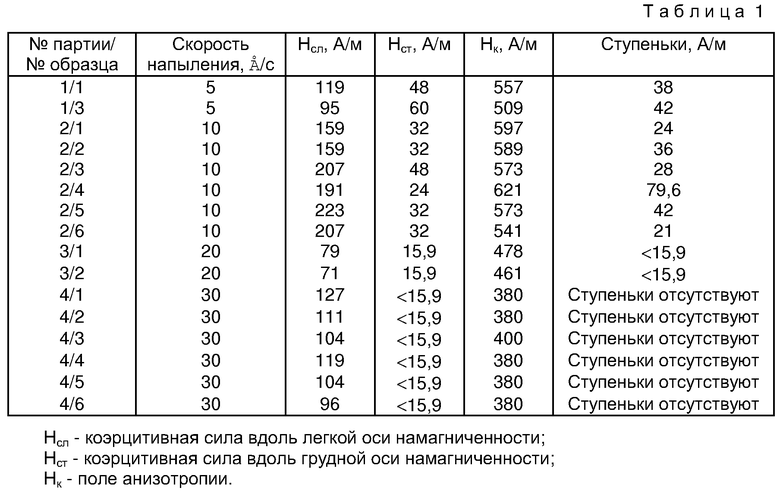

В доказательство эффективности данного способа приводятся следующие результаты. В таблице 1 приведены магнитные свойства структуры, состоящей из 5 слоев сплава 79 НМ толщиной 1700  каждый и 6 слоев SiO2 толщиной 5000

каждый и 6 слоев SiO2 толщиной 5000  каждый в зависимости от скорости испарения магнитного сплава, полученных при давлении в вакуумной камере (3-4)·10-6 мм рт.ст.

каждый в зависимости от скорости испарения магнитного сплава, полученных при давлении в вакуумной камере (3-4)·10-6 мм рт.ст.

Режимы напыления указаны далее в примере реализации способа.

Из таблицы видно, что при низких скоростях испарения наблюдается большой разброс магнитных свойств на образцах даже одной партии, плохая “схлопнутость” петли гистерезиса (Нст до 60 А/м) и наличие ступенек большой величины (до 79,6 А/м). При скорости 30  /с все образцы имеют практически одинаковые магнитные свойства. Нет на пределе разрешающей способности измерительного прибора, а ступеньки полностью отсутствуют. Испарение SiО2 со скоростями, меньшими 250

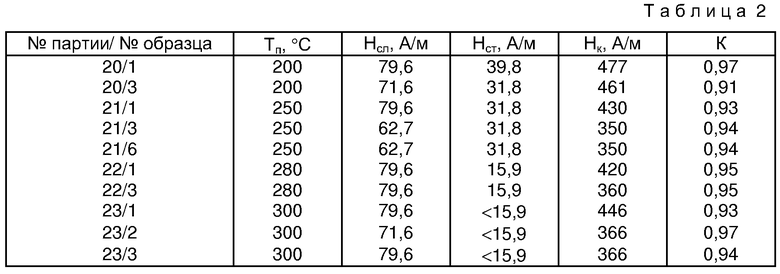

/с все образцы имеют практически одинаковые магнитные свойства. Нет на пределе разрешающей способности измерительного прибора, а ступеньки полностью отсутствуют. Испарение SiО2 со скоростями, меньшими 250  /с, приводит не только к увеличению шероховатости слоев от слоя к слою (в конечном итоге к увеличению Нст), но и к растрескиванию пленки за счет больших внутренних напряжений. В таблице 2 приведены магнитные свойства многослойной структуры в зависимости от температуры подложки.

/с, приводит не только к увеличению шероховатости слоев от слоя к слою (в конечном итоге к увеличению Нст), но и к растрескиванию пленки за счет больших внутренних напряжений. В таблице 2 приведены магнитные свойства многослойной структуры в зависимости от температуры подложки.

Из таблицы 2 видно, что для получения “схлопнутой” петли гистерезиса (Нст<15,9 А/м) можно использовать температуру 280-300°С, предпочтительно 300°С. Отжиг пленок проводился при той же температуре. В работах М.Я.Фукса “О механизме образования внутренних макронапряжений в вакуумных конденсатах”. Известия АН СССР, сер. Физика, 1967, т.31. №3, с.422 и Абакумова Б.М. и др. “Влияние термомагнитной обработки на одноосную анизотропию пермаллоевых пленок”. Известия АН СССР, сер. Физика, 1967, т.31, №3, с.350. было показано, что превышение температуры осаждения ведет к возрастанию Нс.

Пример реализации способа

Использовался электроннолучевой метод испарения материалов на установке “Оратория-9”. На этой установке имеется двухтигельный испаритель. В один тигель загружается сплав 79 ИМ в виде пластинок, которые затем расплавляются. В другой - штабики кварцевого стекла ⊘ 20 и h=30 мм. Испарение ведется поочередно одним лучом путем перевода его из одного тигля в другой. Оба тигля имеют заслонку и каждый материал сначала распыляется на нее, а затем на подложку. Контроль толщины пленок ведется с помощью кварцевого резонатора, ошибка составила ~1,5%. В качестве магнитного материала использовался сплав 79 НМ. Компоненты этого сплава Fe и Ni обладают близкими температурами испарения и фракционирования не происходит. Эксперименты со сплавами типа АМАГ показали, что без разбрызгивания эти материалы испарять невозможно. Кроме того, могут лететь такие компоненты, для которых петля гистерезиса вообще не обнаруживается. (Все измерения магнитных свойств пленок проводились на петлескопе). В качестве изоляции использовался SiO2, который хорошо испаряется электронным лучом, а его отличные диэлектрические свойства хорошо известны. Задачей способа является получение магнитопровода чувствительного элемента индукционного датчика. При этом коэффициент преобразования Кпр должен составлять ~12×16 мВ/мкТл, а уровень шумов Вш ~0,18-0,20 нТл  . Для этого необходимо получить следующие свойства магнитопровода (размер 12-13 мм, подложка ситалл):

. Для этого необходимо получить следующие свойства магнитопровода (размер 12-13 мм, подложка ситалл):

- коэрцитивная сила вдоль легкой оси Нсл=100±30 А/м;

- коэрцитивная сила вдоль трудной оси Нст<50 А/м;

- поле анизотропии Нк=320±80 А/м;

- коэффициент прямоугольности петли гистерезиса К=0,97-0,98.

Эти параметры улучшены по Нст<15,9 А/м при толщине магнитного слоя 1500-1700  , при 5 парах слоев.

, при 5 парах слоев.

Режим напыления был следующий:

- вакуум (3-4)·10-6 мм рт.ст.;

- время откачки - 90 мин;

- скорость напыления сплава 79 НМ - 30-34  /с;

/с;

- скорость напыления SiO2 – 250  /С;

/С;

- температура подложки 200-300°С;

- температура отжига 280-300°C;

- время отжига 30 мин;

- ток луча для 79 НМ 0,4 А:

- ток луча для SiO2 0,1 А;

- ускоряющее напряжение 6,4 кВ

При этом ступеньки, ответственные за шумы Баркгаузена, на петле гистерезиса полностью отсутствовали. Таким образом, в условиях технического вакуума удалось получить пленки с высокими магнитными свойствами и существенно повысить производительность способа за счет сокращения времени откачки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ МАГНИТНЫХ ПЛЕНОК | 2004 |

|

RU2315820C2 |

| СПОСОБ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ПЛЕНОК И МНОГОСЛОЙНАЯ СТРУКТУРА, ПОЛУЧЕННАЯ С ИХ ИСПОЛЬЗОВАНИЕМ | 2009 |

|

RU2451769C2 |

| Способ изготовления магниторезистивных наноструктур | 2021 |

|

RU2767593C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ МАГНИТНЫХ ПЛЕНОК | 2013 |

|

RU2572921C2 |

| СПОСОБ ФОРМИРОВАНИЯ МАГНИТОРЕЗИСТИВНОГО ЭЛЕМЕНТА ПАМЯТИ НА ОСНОВЕ ТУННЕЛЬНОГО ПЕРЕХОДА И ЕГО СТРУКТУРА | 2012 |

|

RU2522714C2 |

| СПОСОБ ПОЛУЧЕНИЯ КВАЗИКРИСТАЛЛИЧЕСКИХ ПЛЕНОК НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2329333C1 |

| ВСТРАИВАЕМАЯ С СБИС ТЕХНОЛОГИИ КМОП/КНИ ПАМЯТЬ "MRAM" И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2532589C2 |

| Магнитный носитель информации | 1990 |

|

SU1718273A1 |

| СПОСОБ МОДИФИКАЦИИ ФОТОННОГО КРИСТАЛЛА НА ОСНОВЕ SiO ВКЛЮЧЕНИЯМИ С ФЕРРОМАГНИТНЫМ ПОРЯДКОМ | 2005 |

|

RU2296100C1 |

| Туннельный магниторезистивный элемент с вихревым распределением намагниченности в свободном слое и способ его изготовления | 2023 |

|

RU2810638C1 |

Изобретение относится к области напыления тонких пленок и может быть использовано в производстве магнитных датчиков. Технический результат изобретения - повышение рабочих характеристик датчика магнитного поля и получение магнитных слоев с малой и одинаковой коэрцитивной силой и повышение производительности способа за счет сокращения рабочего цикла. Способ заключается в послойном напылении магнитного материала и диэлектрических прослоек в вакууме с приложением в плоскости осаждения внешнего магнитного поля и с нагревом подложки с последующим отжигом всей структуры. Слои сплава Fe - Ni напыляют со скоростью не менее 30  /с и слои SiO2 - со скоростью не менее 250

/с и слои SiO2 - со скоростью не менее 250  /с в условиях технического вакуума на нагретую до 280-300°С подложку. Отжиг полученной структуры проводят в течении 30 мин при той же температуре. 2 табл.

/с в условиях технического вакуума на нагретую до 280-300°С подложку. Отжиг полученной структуры проводят в течении 30 мин при той же температуре. 2 табл.

Способ получения многослойных магнитных пленок, заключающийся в послойном напылении магнитного материала и диэлектрических прослоек в вакууме при приложении в плоскости осаждения внешнего магнитного поля и нагреве подложки с последующим отжигом всей структуры, отличающийся тем, что последовательно напыляют слои сплава Fe - Ni со скоростью не менее 30  /с и слои SiO2 со скоростью не менее 250

/с и слои SiO2 со скоростью не менее 250  /с в условиях технического вакуума на нагретую до 280-300°С подложку, а затем полученную многослойную структуру отжигают в течение 30 мин при той же температуре.

/с в условиях технического вакуума на нагретую до 280-300°С подложку, а затем полученную многослойную структуру отжигают в течение 30 мин при той же температуре.

| RU 94031136 А, 27.06.1996 | |||

| ПРИЕМНЫЙ КОВШ К АВТОМАТИЧЕСКИМ ВЕСАМ ДЛЯ ВЗВЕШИВАНИЯ ЖИДКОСТЕЙ | 1932 |

|

SU38791A1 |

| 0 |

|

SU189952A1 | |

| US 5626920, 06.05.1997 | |||

| US 6063245, 16.05.2000 | |||

| DE 3515543, 11.06.1986 | |||

| ХАСУЙ А | |||

| Техника напыления | |||

| - М.: Машиностроение, 1975, с.63. | |||

Авторы

Даты

2004-07-27—Публикация

2002-08-05—Подача