Изобретения относятся к электротехнике, в частности к полимерным изоляторам и способам их изготовления.

Известен полимерный изолятор - ближайший аналог изобретения-устройства (патент Украины 7964 А, Н 01 В 17/24, 1995. “Полiмерний iзолятор та cпociб його виготовлення”), который включает электроизоляционный стержень, например, стеклопластиковый, изолирующий элемент, образованный из юбочных элементов, набираемых в процессе сборки и металлические оконцеватели. Юбочный элемент изготовлен с корпусом, имеющим осевое отверстие и кольцевое ребро, выполненное в нижней части с конусообразным углублением, препятствующим затеканию атмосферных осадков и позволяющим снизить расход материала изолирующего элемента. Электроизоляционный стержень и изолирующий элемент соединены между собой связующим веществом. Длина осевого отверстия юбочного элемента l и толщина его стенки Δ выбраны из соотношения l/Δ≤8.

Техническим результатом изобретения является повышение эксплуатационной надежности полимерного изолятора, снижение энергоемкости и трудоемкости и повышение технологичности его изготовления, а также повышение электрической и механической прочности пограничного слоя между электроизоляционным стержнем и изолирующим элементом.

Причинами, препятствующими достижению технического результата при использовании ближайшего аналога изобретения, является его сборная конструкция, в которой изолирующий элемент образован в процессе монтажа предварительно изготовленных юбочных элементов на электроизоляционный стержень и в процессе прижимания последующего юбочного элемента на предыдущий. При изготовлении полимерных изоляторов из отдельных элементов и соединении их связующим веществом существует вероятность разгерметизации пограничного слоя между юбочными элементами как в процессе монтажа, так и во время эксплуатации, что приведет к доступу влаги к электроизоляционному стержню и к его разрушению.

Признаками ближайшего аналога, совпадающими с существенными признаками изобретения, является наличие в полимерном изоляторе электроизоляционного стеклопластикового стержня и изолирующего элемента, соединенных между собой связующим веществом, и металлических оконцевателей, выполнение изолирующего элемента с корпусом и кольцевыми ребрами, имеющими конусообразное углубление в нижней части.

Технической задачей изобретения-устройства является создание усовершенствованной конструкции полимерного изолятора со сплошным, цельнолитым изолирующим элементом.

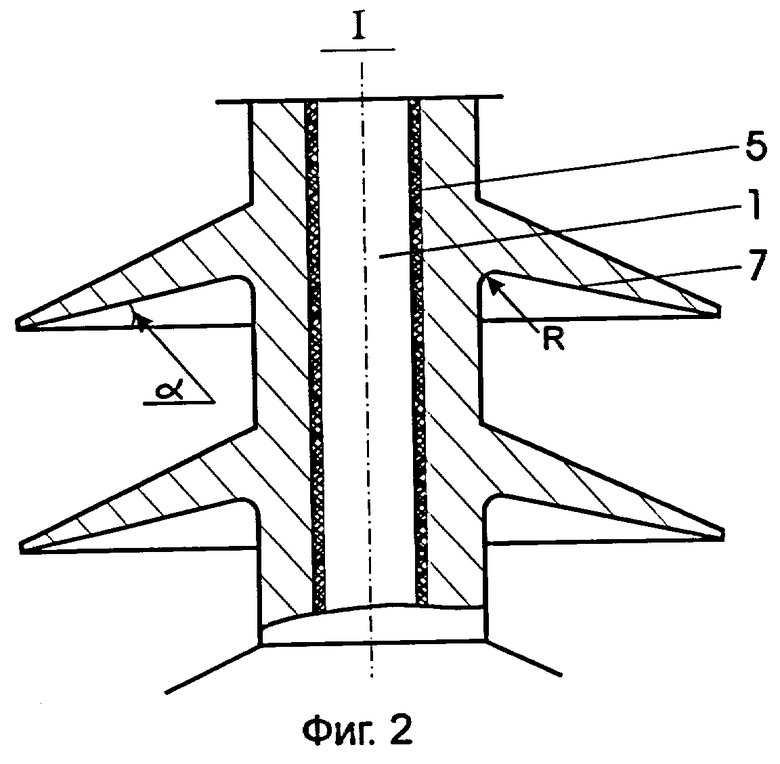

Поставленная техническая задача изобретения-устройства решается тем, что в полимерном изоляторе, включающем электроизоляционный стеклопластиковый стержень и изолирующий элемент, соединенные между собой связующим веществом, и металлические оконцеватели, изолирующий элемент выполнен с корпусом и кольцевыми ребрами, имеющими конусообразное углубление в нижней части, согласно изобретению, изолирующий элемент выполнен в виде цельнолитой оболочки, угол наклона образующей конусообразного углубления к плоскости его основания α в градусах и радиус закругления в месте примыкания поверхности углубления к корпусу изолирующего элемента R в миллиметрах выбраны из соотношения: α/R=2,5-4,0. Согласно изобретению, изолирующий элемент изготовлен из силиконовой резины аддитивной вулканизации.

Между совокупностью существенных признаков и достигаемым техническим результатом изобретения-устройства существует следующая причинно-следственная связь. Выполнение изолирующего элемента в виде цельнолитой оболочки позволит повысить эксплуатационную надежность полимерного изолятора, а также повысить электрическую и механическую прочность пограничного слоя между электроизоляционным стержнем и изолирующим элементом, исключить разгерметизацию изолятора между кольцевыми ребрами за счет исключения разъемов, снизить энергоемкость, трудоемкость и повысить технологичность его изготовления за счет исключения операций монтажа. Необходимость выдерживать соотношение α/R=2,5-4,0 обусловлена упругопрочностными свойствами (условная прочность, относительное удлинение и остаточная деформация) материала цельнолитой оболочки. Выполнение угла наклона образующей конусообразного углубления к плоскости его основания α в градусах и радиуса закругления в месте примыкания поверхности углубления к корпусу изолирующего элемента R в миллиметрах, выбранными из соотношения: α/R=2,5-4,0, установленного экспериментальным путем, позволит исключить деформацию ребер при раскрытии пресс-формы и избежать возможного отрыва кольцеобразного ребра от корпуса изолирующего элемента оболочки. Выполнение угла наклона α и радиуса R, выбранных из соотношения α/R менее 2,5 приведет к увеличению затрат материала, уменьшению длины конусообразного углубления в нижней части ребра и как следствие ухудшения электрических параметров изолятора. При выполнении угла наклона α и радиуса R, выбранных из соотношения α/R более 4,0 - возможен отрыв ребра от корпуса оболочки.

Известен способ изготовления полимерного изолятора - ближайший аналог изобретения-способа (патент Украины 7964 А, Н 01 В 17/24, 1995, “Полiмерний iзолятор та cnociб його виготовлення”). Способ заключается в соединении между собой связующим веществом электроизоляционного стержня и изолирующего элемента, состоящего из набора юбочных элементов, выполненных с внутренним осевым отверстием, которые последовательно монтируют и стыковывают на стержне, на который предварительно нанесено связующее вещество. Стержень предварительно может быть обработан для придания шероховатости его поверхности. Перед монтажом осевые отверстия юбочных элементов растягивают в радиальном направлении, в частности, путем ввода в него полой оправки, с последующим ее удалением.

Техническим результатом изобретения-способа является снижение энерго- и трудозатрат, повышение технологичности изготовления полимерного изолятора, а также повышение электрической и механической прочности пограничного слоя между электроизоляционным стержнем и изолирующим элементом.

Причинами, препятствующими достижению технического результата при использовании ближайшего аналога изобретения-способа, является необходимость последовательного монтажа на электроизоляционный стержень и стыковки между собой значительного количества юбочных элементов, процесс прижимания последующего юбочного элемента на предыдущий, необходимость выполнения операций увеличения осевого отверстия каждого юбочного элемента перед стыковкой, что требует значительных энерго- и трудозатрат.

Признаками ближайшего аналога, совпадающими с существенными признаками изобретения-способа, является наличие в способе изготовления полимерного изолятора выполнения изолирующего элемента и электроизоляционного стержня, соединения их между собой связующим веществом.

Технической задачей изобретения-способа является создание усовершенствованного способа изготовления конструкции полимерного изолятора путем литья под давлением.

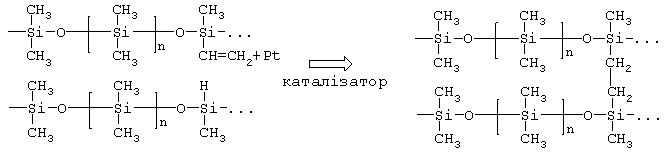

Поставленная техническая задача изобретения-способа решается тем, что в способе изготовления полимерного изолятора, включающем выполнение изолирующего элемента и электроизоляционного стержня, соединение их между собой связующим веществом, согласно изобретению, связующее вещество наносят на поверхность электроизоляционного стержня по всей его длине, далее электроизоляционный стержень размещают в пресс-форме, для образования изолирующего элемента в пресс-форму подают под давлением эластомер и обрабатывают при температуре 100-140°С в течение 5-15 минут. Согласно изобретения, в качестве эластомера используют силиконовую резину аддитивной вулканизации, содержащую одновременно винил- и водородсодержащие силоксаны, сшиваемые под воздействием платинового катализатора.

Между совокупностью существенных признаков и достигаемым техническим результатом изобретения-способа существует следующая причинно-следственная связь. Изготовление полимерного изолятора цельнолитым путем литья под давлением позволит снизить трудо- и энергозатраты. Предварительное нанесение на стеклопластиковый электроизоляционный стержень связующего вещества позволит повысить технологичность способа, а также механическую и электрическую прочность пограничного слоя за счет его целостности и равномерности. В целом изготовление полимерного изолятора в пресс-форме, в которую подают под давлением эластомер и обрабатывают при температуре 100-140°С в течение 5-15 минут, позволит получить ожидаемый технический результат.

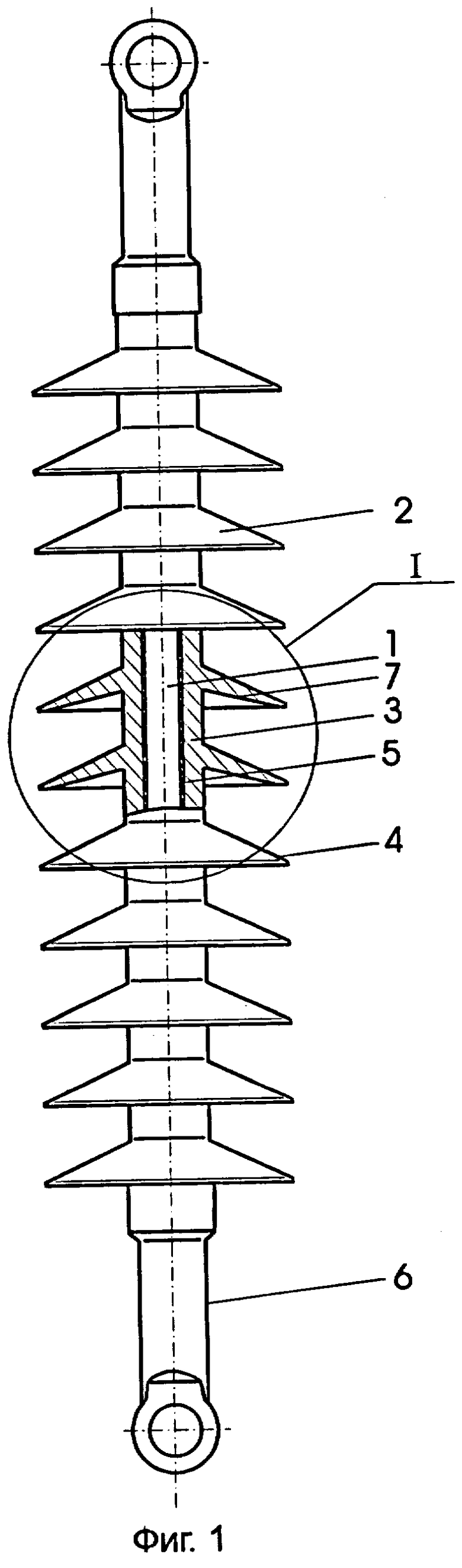

Изобретения иллюстрируются графическим материалом, где на фиг.1 показан общий вид полимерного изолятора, на фиг.2 - узел I фиг.1. Полимерный изолятор содержит электроизоляционный стержень 1, изолирующий элемент, выполненный в виде цельнолитой оболочки 2 с корпусом 3 и кольцевыми ребрами 4. Стержень 1 и оболочка 2 соединены между собой связующим веществом 5. На концах электроизоляционного стержня 1 закреплены металлические оконцеватели 6. Угол α - угол наклона образующей конусообразного углубления 7 к плоскости его основания. R - радиус закругления в месте примыкания внутренней поверхности кольцевого ребра 4 к корпусу 3.

Полимерный изолятор изготавливают следующим образом. Поверхность электроизоляционного стеклопластикового стержня 1 предварительно подвергают механической обработке для получения шероховатости. На подготовленный электроизоляционный стержень 1, изготовленный из однонаправленного стеклопластика, наносят связующее вещество 5 и размещают в пресс-форме, которую помещают, например, в вулканизационный пресс, и в которую подают под давлением эластомер. Обработку производят при температуре 100-140°С в течение 5-15 минут, после этого электроизоляционный стержень 1 с цельнолитой оболочкой (изолирующим элементом) 2, имеющей кольцевые ребра 4, извлекают из пресс-формы, снимают облой. Полимерный изолятор монтируют, закрепляя на концах электроизоляционного стержня 1 металлические оконцеватели 6. В качестве эластомера используют силиконовую резину аддитивной вулканизации, содержащую одновременно винил- и водородсодержащие силоксаны, сшиваемые под воздействием платинового катализатора. Эластомер выполнен на основе силиконового каучука, содержащего высокомолекулярные цепи с винильными SiCH=CH2 группами и высокомолекулярные цепи с водородными SiH группами. Вулканизация эластомера при этом осуществляется в присутствии платинового катализатора по такой схеме:

Вулканизация данного эластомера начинается при температуре ниже 100°С, причем, при температурах 100-140°С процесс резко ускоряется. Вулканизация осуществляется в одну стадию при 100-140°С в течение 5-15 минут. Такой режим вулканизации исключает образование дефектов оболочки, позволяет использовать стеклопластиковые стержни более низкого класса нагревостойкости, а также повысить стабильность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР | 2007 |

|

RU2321912C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОЙ ОБОЛОЧКИ ПОЛИМЕРНОГО ИЗОЛЯТОРА | 2006 |

|

RU2324247C1 |

| ПОДВЕСНОЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР | 2012 |

|

RU2550807C2 |

| Гибридный опорно-стержневой изолятор | 2022 |

|

RU2798212C1 |

| СПОСОБ РЕМОНТА ГИРЛЯНДЫ ТАРЕЛЬЧАТЫХ ИЗОЛЯТОРОВ, РЕМОНТНЫЙ СТЕРЖНЕВОЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ И КОМПЛЕКТ РЕМОНТНЫХ СТЕРЖНЕВЫХ ИЗОЛЯТОРОВ | 2021 |

|

RU2755653C1 |

| ОПОРНО-СТЕРЖНЕВОЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР С ЗАМКОВЫМ СОЕДИНЕНИЕМ ЕГО СОСТАВНЫХ ЭЛЕМЕНТОВ | 2018 |

|

RU2705216C1 |

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР УВЕЛИЧЕННОЙ ЖЕСТКОСТИ | 2006 |

|

RU2319241C1 |

| ПОЛИМЕРНЫЙ СТЕРЖНЕВОЙ ИЗОЛЯТОР | 2000 |

|

RU2172994C1 |

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР ПОВЫШЕННОЙ НАДЕЖНОСТИ | 2006 |

|

RU2319242C1 |

| Способ изготовления полимерного изолятора воздушных линий электропередач | 2019 |

|

RU2747578C2 |

Изобретения относятся к электротехнике, в частности к полимерным изоляторам и способам их изготовления. Полимерный изолятор включает электроизоляционный стеклопластиковый стержень и изолирующий элемент, соединенные между собой связующим веществом, а также металлические оконцеватели, изолирующий элемент выполнен с корпусом и кольцевыми ребрами, имеющими конусообразное углубление в нижней части, в виде цельнолитой оболочки, угол наклона образующей конусообразного углубления к плоскости его основания α в градусах и радиус закругления в месте примыкания поверхности углубления к корпусу изолирующего элемента R в миллиметрах выбраны из соотношения: α/R=2,5-4,0. Изолирующий элемент может быть изготовлен из эластомера - силиконовой резины аддитивной вулканизации. Способ изготовления полимерного изолятора включает выполнение изолирующего элемента и электроизоляционного стержня, соединение их между собой связующим веществом, причем связующее вещество наносят на поверхность электроизоляционного стержня по всей его длине, электроизоляционный стержень размещают в пресс-форме, для образования изолирующего элемента в пресс-форму подают под давлением эластомер и обрабатывают при температуре 100-140°С в течение 5-15 минут. В качестве эластомера может быть использована силиконовая резина аддитивной вулканизации, содержащая одновременно винил- и водородсодержащие силоксаны, сшиваемые под воздействием платинового катализатора. Техническим результатом является снижение энерго- и трудозатрат, повышение технологичности изготовления полимерного изолятора, а также повышение электрической и механической прочности пограничного слоя между электроизоляционным стержнем изолирующим элементом. 2 н.п. и 2 з.п. ф-лы, 2 ил.

α/R=2,5÷4,0.

| Электрический привод для трикотажных, вязальных и т.п. машин, приводимых в движение трехфазным асинхронным двигателем | 1926 |

|

SU7964A1 |

| ЛИНЕЙНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР | 2000 |

|

RU2170465C1 |

| DE 2914082, 16.10.1980 | |||

| DE 2905150, 31.10.1979. | |||

Авторы

Даты

2004-07-27—Публикация

2002-07-25—Подача