Изобретение относится к электротехнике, а именно к устройству и способу изготовления электрических базальтопластиковых изоляторов, использующихся в воздушных линиях электропередач.

Проведенный заявителем анализ уровня техники показал, что в технике известны способы изготовления электрических изоляторов из высокопрочных композиционных материалов и изоляторы, полученные этими способами (патенты РФ №№2233492, 2119689 и др.).

Известен электрический изолятор (патент РФ №2233492, опубликовано 27.07.2004 г.), состоящий из стеклопластикового стержня и изолирующего элемента, в качестве которого используют эластомер (силиконовая резина). Однако он обладает не такими высокими физико-механическими характеристиками, требует дорогостоящего оборудования и значительных энергетических затрат, а также многостадиен.

Известен также электрический изолятор на основе стеклонити (патент №2119689, опубликовано 27.09.1998 г.). Для обеспечение повышенного сопротивления скручиванию во время процесса изготовления в тело изолятора вставляют бушинги. Недостатком данного метода является конструкция, которая подразумевает повышенные прочностные характеристики на одном из концов изолятора.

Наиболее близким из известных решений по технической сущности и назначению является электрический изолятор и способ его получения по патенту РФ № 2118005. Конструкция изолятора включает несущий элемент, оконцевателя и оболочку. Известный электрический изолятор содержит несущий элемент, выполненный из стеклопластика, пропитанного связующим, два оконцевателя и оболочку. При этом несущий элемент выполнен в виде двухслойного жгута, скрученного из непрерывной пряди стекловолокна, уложенной вокруг оконцевателя, а внутренний и наружный слои скручены в противоположном направлении относительного друг друга. Способ изготовления данного электрического изолятора включает пропитку пряди однонаправленного стекловолокна связующим, формирование несущего элемента, отверждение связующего и нанесение оболочки. Формирование несущего элемента осуществляют путем укладки вокруг оконцевателя пропитанной связующим непрерывной пряди стекловолокна, последовательно формируя внутренний и наружный слои жгута требуемой длины и толщины. Далее производят скручивание внутреннего слоя, наложение на него наружного слоя и совместное скручивание слоев в противоположном направлении с последующим осевым растяжением несущего элемента.

Известный способ не позволяет достичь высоких прочностных характеристик изолятора, т.к. его осуществление обуславливает получение неравнопрочной конструкции, поскольку количество прядей, формирующих несущий стержень в два раза, превышает количество прядей, уложенных вокруг каждого из оконцевателей. Соответственно и площадь поперечного сечения сформированного несущего стержня будет в два раза больше площади поперечного сечения слоя из стеклопластика, уложенного вокруг каждого из оконцевателей, т.е. механическая прочность стеклопластика, уложенного вокруг оконцевателей, как минимум в два раза меньше механической прочности несущего стеклопластикового стержня, что снижает прочность конструкции в целом. Кроме того, при укладке стекловолокна образуются пустоты, вследствие чего готовый стеклопластик получается неоднородным, что снижает прочность изолятора и надежность несущего элемента, а стальной оконцеватель с защитной оболочкой представляется дополнительным источником беспокойства. Процесс изготовления изолятора является многостадийным и энергозатратным.

Технической проблемой предлагаемого изобретения является необходимость создания высоковольтного электрического изолятора с повышенной надежностью, трэкингостойкостью и прочностью его по всей длине несущего элемента, особенно в местах крепления его к оконцевателям и их замена на высокопрочные полимерные аналоги с возможностью контроля диаметра внутреннего отверстия втулки, а также по упрощению процесса производства и снижению его энергозатратности. Для решения поставленной проблемы предлагается устройство электрического изолятора и способ его изготовления.

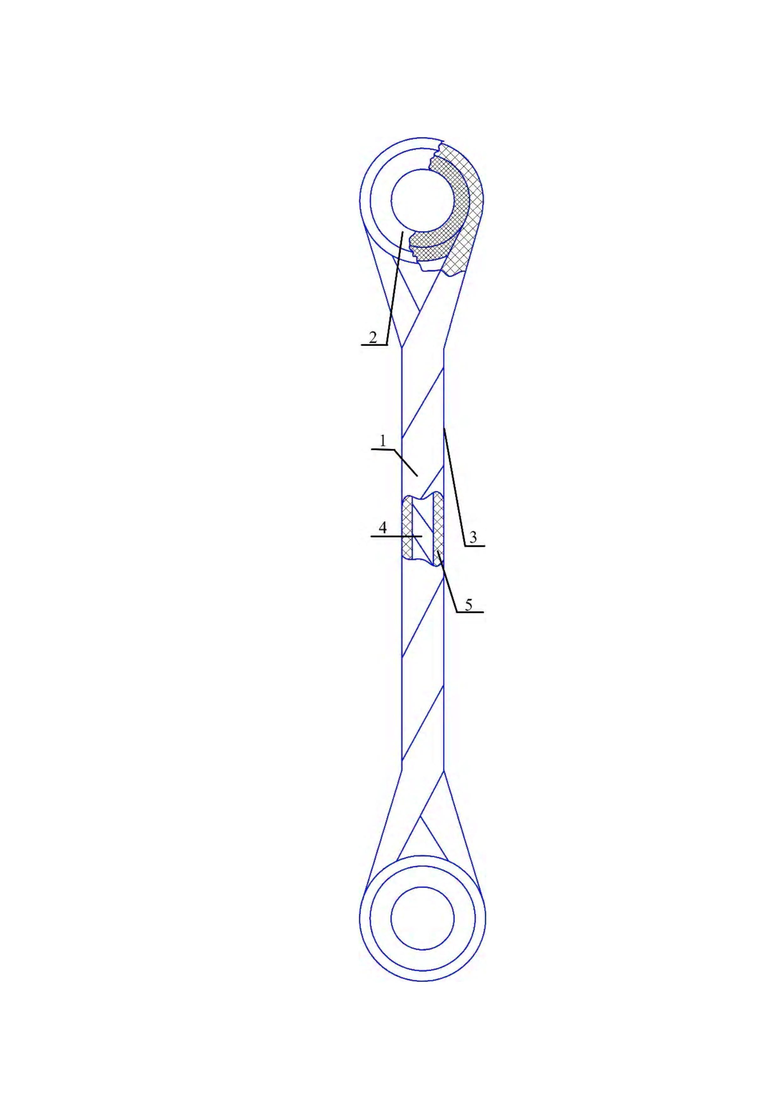

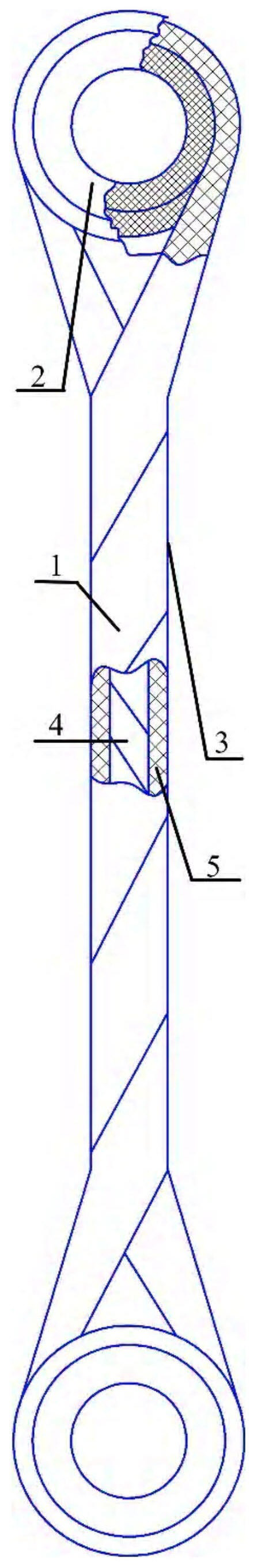

Изобретение поясняется чертежами: фиг. – устройство полимерного изолятора воздушных линий электропередач. Позициями на чертежах обозначены: 1 – несущий элемент; 2 – оконцеватель; 3 – оболочка; 4 – внутренний слой; 5 – наружный слой.

Изолятор включает несущий элемент (1), оконцеватели (2) и оболочку (3). Несущий элемент выполнен в виде жгута из базальтового ровинга, имеющего внутренний (4) и наружный (5) слои. Оконцеватели имеют форму втулки или катушки. Оболочка выполнена из резины или термопласта.

Изолятор изготавливают следующим образом.

Ровинг из базальтового волокна ТУ 5952-008-13070083-2009 в виде пряди пропитывают эпоксидным связующим смешенным с отвердителем холодного отверждения ПЭПА и наматывают вокруг оконцевателей (2), формируя сначала внутренний слой (4), а затем наружный слой (5) жгута в виде замкнутых поясов требуемой длины и поперечного сечения. Производят скручивание внутреннего слоя (4) в одну сторону, затем наложение на него наружного слоя (5) и совместное скручивание в противоположном направлении, путем поворота оконцевателей друг относительно друга. Далее, оконцеватели закрепляют в зажимах и проводят растяжение в осевом направлении под нагрузкой, зависящей от диаметра получаемых изоляторов, в таком состоянии проходит отверждение в течении 24 часов.

Изготовленный таким образом изолятор, имеющий размер 250 мм и поперечное сечение 10 мм, обладает электрической прочностью 50 кВ/см и прочностью на растяжение 80 кН, что значительно превосходит показатели аналогов. Можно вывести зависимость об увеличении поперечного сечения на ~ 0,8% и снижении длины изолятора на ~ 0,4% за одно скручивание нити (в пределах 15 скручиваний).

Таким образом предлагаемый изолятор обладает высокими прочностными и электроизоляционными свойствами, высокой технологичностью изготовления, увеличенным сроком эксплуатации, а также возможностью контролировать внутренний диаметр втулки. Это позволяет использовать их для работы на подстанциях, на воздушных линиях электропередач и контактных сетей электротранспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ ИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2118005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО ИЗОЛЯТОРА И ИЗОЛЯТОР, ИЗГОТОВЛЕННЫЙ ДАННЫМ СПОСОБОМ | 2008 |

|

RU2371796C1 |

| ЭЛЕКТРИЧЕСКИЙ ИЗОЛЯТОР | 2009 |

|

RU2391728C1 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| ИЗОЛЯТОР С КОМПОЗИТНЫМ СТЕРЖНЕМ, АРМИРОВАННЫМ ВЫСОКОМОДУЛЬНЫМИ ОРГАНИЧЕСКИМИ ВОЛОКНАМИ | 2007 |

|

RU2328787C1 |

| КОМПОЗИЦИОННЫЙ НЕСУЩИЙ СЕРДЕЧНИК ДЛЯ ВНЕШНИХ ТОКОВЕДУЩИХ ЖИЛ ПРОВОДОВ ВОЗДУШНЫХ ВЫСОКОВОЛЬТНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2386183C1 |

| Изоляционный несущий элемент | 1989 |

|

SU1753496A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СИЛОВОГО ЭЛЕМЕНТА | 2021 |

|

RU2791942C1 |

| Способ изготовления стеклопластикового изолятора с оконцевателями | 1987 |

|

SU1479960A1 |

Изобретение относится к устройству и способу изготовления электрических базальтопластиковых изоляторов для воздушных линий электропередач. Изолятор состоит из несущего элемента, выполненного из базальтового ровинга, пропитанного связующим, двух оконцевателей и оболочки, при этом несущий элемент выполнен в виде двухслойного жгута, скрученного из непрерывного базальтового ровинга, уложенного вокруг оконцевателей. Способ изготовления изолятора характеризуется тем, что пропитанный непрерывный базальтовый ровинг укладывают вокруг оконцевателей, последовательно формируя внутренний и наружный слои жгута требуемой длины и толщины, далее производят скручивание внутреннего слоя и совместное скручивание слоев. Техническим результатом является повышение надежности изолятора, трэкингостойкости и прочности его по всей длине несущего элемента, а также повышение технологичности его изготовления. 1 ил.

Способ изготовления изолятора воздушных линий электропередач, заключающийся в том, что ровинг из базальтового волокна в виде пряди пропитывают эпоксидным связующим, смешенным с отвердителем холодного отверждения ПЭПА, и наматывают вокруг оконцевателей, формируя сначала внутренний слой, а затем наружный слой жгута в виде замкнутых поясов требуемой длины и поперечного сечения; затем производят скручивание внутреннего слоя в одну сторону, затем наложение на него наружного слоя и совместное скручивание в противоположном направлении путем поворота оконцевателей относительно друг друга; далее проводят растяжение в осевом направлении полученного несущего элемента и отверждение в таком состоянии.

| ЭЛЕКТРИЧЕСКИЙ ИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2118005C1 |

| Изоляционный несущий элемент | 1989 |

|

SU1753496A1 |

| Способ изготовления стеклопластикового изолятора с оконцевателями | 1987 |

|

SU1479960A1 |

| ПОЛИМЕРНЫЙ ИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233492C2 |

| ИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2119689C1 |

| СТЕРЖНЕВОЙ ИЗОЛЯТОР (ВАРИАНТЫ) | 2018 |

|

RU2709792C1 |

| US 4664644 A, 12.05.1987. | |||

Авторы

Даты

2021-05-11—Публикация

2019-05-08—Подача