Изобретение относится к составам бетонных смесей с добавками и может быть использовано при производстве бетонных и железобетонных изделий и конструкций.

Известна бетонная смесь (авторское свидетельство СССР №1306920, С 04 В 24/04, 1987 г.), содержащая следующие компоненты, мас.%: цемент 10,00-18,83, песок 20,80-30,98, щебень 52,00-61,05, сточные воды производства синтетических жирозаменителей и поверхностно-активных веществ 6,20-7,47.

Недостатками такой бетонной смеси являются низкие водопоглощение и морозостойкость.

Известна бетонная смесь (авторское свидетельство СССР №1636376, С 04 В 24/18, 1991 г.), содержащая ингредиенты при следующем массовом соотношении,%:

Цемент 19,0-20,0

Песок 26,0-27,0

Щебень 45,0-47,0

Технический лигносульфонат 0,02-0,08

Сернокислый натрий 0,02-0,08

Моноэтаноламиды синтетических жирных

кислот фракции C10-C16 0,000075-0,0002

Дизельное топливо 0,004-0,012

Вода До 100

Недостатками такой смеси являются низкие морозостойкость и водопоглощение.

Наиболее близкой по своему составу является бетонная смесь (авторское свидетельство СССР №1451122, 15.01.1989), содержащая, мас.%:

Цемент 14,27-19,74

Заполнитель 69,71-77,81

Сульфитно-дрожжевая бражка 0,014-0,051

Отход коксовых заводов на основе

роданида и тиосульфата натрия 0,084-0,305

Соапсток растительного

масла 0,0002-0,0007

Вода До 100

Недостатками такой смеси являются низкие водопоглощение и морозостойкость.

Предлагаемая бетонная смесь, включающая цемент, заполнитель, соапсток растительного масла и воду, дополнительно содержит диэтиленгликоль и технический лигносульфонат при массовом соотношении соапсток растительного масла:диэтиленгликоль 2,0-5,0, при следующем массовом соотношении компонентов, %:

Цемент 15,0-25,0

Заполнитель 60,0-80,0

Диэтиленгликоль 0,1-1,0

Технический лигносульфонат 0,02-0,3

Соапсток растительного масла 0,5-2,0

Вода До 100.

Диэтиленгликоль (ДЭГ) - диоксидиэтиловый эфир с молекулярным весом 134,2 представляет собой густую бесцветную жидкость, являющуюся пластификатором, растворяющим масла и растворимым в воде. Введение его в бетонную смесь позволяет повысить такие свойства, как морозостойкость и водопоглощение.

Соапсток растительного масла (Соапсток) представляет собой отход производства растительных масел, образующийся в процессе удаления из масел жирных кислот щелочным раствором. Это пастообразное вещество светло-коричневого или коричневого цвета следующего состава, мас.%:

Натриевые соли жирных кислот C16-C18 40,0-45,0

Триглицериды 8,0-9,0

Свободная щелочь 0,1-0,7

Вода до 100.

Бетонную смесь готовят путем перемешивания цемента с крупным заполнителем, песком, водной суспензией добавок и водой затворения.

В качестве сырьевых материалов использовали: портландцемент М-400 Новороссийского завода; речной песок с модулем крупности 2,1 мм; гранитный щебень фракции 5-20 мм.

Подвижность бетонных смесей определяли по ГОСТ 10181.1-81.

После определения подвижности из бетонных смесей формовали образцы размеров 10х10х10 см и подвергали их тепловой обработке при 80°С по режиму 3 ч+3 ч+6 ч+2 ч (предварительное выдерживание, подъем температуры, изотермический прогрев, остывание).

Термообработанные образцы распалубливали, выдерживали 28 дней при плюс 18-22°С и определяли прочность при сжатии по ГОСТ 180-90, затем насыщали водой в течение 24 часов и испытывали на морозостойкость путем многократного замораживания при минус 40°С и оттаивания. После каждого оттаивания определяли прочность при сжатии. За показатель морозостойкости брали число циклов, при которых уменьшение прочности образцов не превышало 25%.

Для определения водопоглощения образцы бетонов после термообработки взвешивали и выдерживали в воде в течение двух месяцев. Обсушенный снаружи образец снова взвешивали и определяли поглощенную воду в процентах. Затем для насыщенного образца определяли прочность по ГОСТ 10180-90.

Ниже приведены примеры получения образцов бетонной смеси.

Пример 1

Берут 225 г цемента и смешивают его с 1200 г заполнителя, представляющего собой смесь гранитного щебня и речного песка в соотношении 1,7:1, добавляют туда суспензию воды, содержащую 3 г технического лигносульфоната, 7,5 г ДЭГ, 15 г соапстока и 49,5 г воды, и перемешивают 3 минуты. При этом массовое соотношение соапсток:ДЭГ равно 2,0. Полученной бетонной смеси определяют подвижность и готовят образец размерами 10х10х10 см, который подвергают тепловлажностной обработке по режиму 3 ч+3 ч+6 ч+2 ч при 80оС. Для полученного образца определяют прочность, водопоглощение, прочность после водопоглощения и морозостойкость.

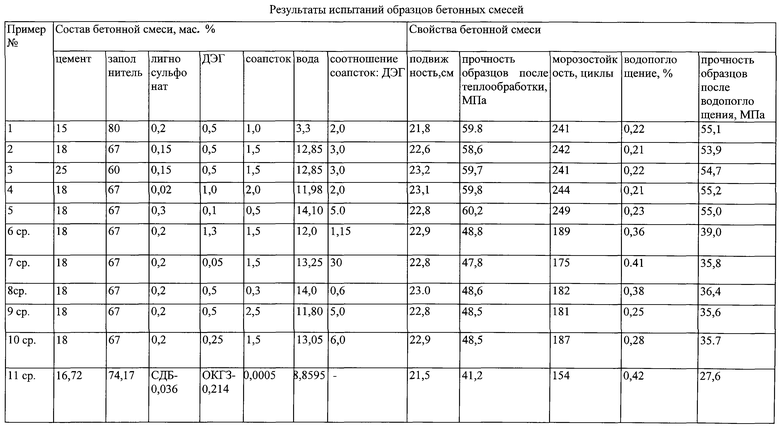

Результаты испытания представлены в таблице.

Пример 2

Образец бетонной смеси получают по примеру 1 с той разницей, что берут 270 г цемента, 1005 г заполнителя, 2,25 г технического лигносульфоната, 22,5 г соапстока и 192,75 г воды. При этом соотношение соапсток:ДЭГ равно 3,0.

Результаты испытания представлены в таблице.

Пример 3

Образец бетонной смеси получают по примеру 1 с той разницей, что берут 375 г цемента, 900 г заполнителя, 22,5 г соапстока и 192,75 г воды. При этом массовое соотношение соапсток:ДЭГ равно 3,0.

Результаты испытания представлены в таблице.

Пример 4

Образец бетонной смеси получают по примеру 2 с той разницей, что берут 0,3 г технического лигносульфоната, 15,0 г ДЭГ, 30 г соапстока и 179,7 г воды. При этом массовое соотношение соапсток:ДЭГ равно 2,0.

Результаты испытания представлены в таблице.

Пример 5

Образец бетонной смеси получают по примеру 2 с той разницей, что берут 4,5 г технического лигносульфоната, 1,5 г ДЭГ, 7,5 г соапстока и 211,5 г воды. При этом массовое соотношение соапсток:ДЭГ равно 5,0.

Результаты испытания представлены в таблице.

Пример 6 (сравнительный)

Образец бетонной смеси получают по примеру 2 с той разницей, что берут 3,0 г технического лигносульфоната, 19,5 г ДЭГ и 180,0 г воды. При этом массовое соотношение соапсток:ДЭГ равно 1,15.

Результаты испытания представлены в таблице.

Пример 7 (сравнительный)

Образец бетонной смеси получают по примеру 2 с той разницей, что берут 3,0 г технического лигносульфоната, 0,75 г ДЭГ, 22,5 г соапстока и 199,5 г воды. При этом массовое соотношение соапсток:ДЭГ равно 3,0.

Результаты испытания представлены в таблице.

Пример 8 (сравнительный)

Образец бетонной смеси готовят по примеру 2 с той разницей, что берут 3г технического лигносульфоната, 7,5 г ДЭГ, 4,5 г соапстока и 210 г воды. При этом массовое соотношение соапсток:ДЭГ равно 0,6.

Результаты испытания представлены в таблице.

Пример 9 (сравнительный)

Образец бетонной смеси готовят по примеру 2 с той разницей, что берут 3 г технического лигносульфоната, 7,5 г ДЭГ, 37,5 г соапстока и 177 г воды. При этом массовое соотношение соапсток:ДЭГ равно 5,0.

Результаты испытания представлены в таблице.

Пример 10 (сравнительный)

Образец бетонной смеси готовят по примеру 2 с той разницей, что берут 3 г технического лигносульфоната, 3,75 г ДЭГ, 22,5 г соапстока и 195,75 г воды. При этом массовое соотношение соапсток:ДЭГ равно 6,0.

Результаты испытания представлены в таблице.

Пример 11 (по прототипу)

Образец бетонной смеси готовят по примеру 2 с той разницей, что берут 5,4 г 10%-ного водного раствора сульфитно-дрожжевой бражки (СДБ), 0,0075 г подогретого до 60°С соапстока, 3,21 г отходов коксо-газовых заводов (ОКГЗ) и 128,0325 г воды. Эту добавку вводят в бетонную смесь, состоящую из 250,8 г цемента и 1112,55 г заполнителя. Массу перемешивают в течение 2 минут.

Как видно из представленных результатов, введение в бетонную смесь диэтиленгликоля в заявленных количествах и заявленном соотношении с соапстоком позволяет получать бетон с улучшенным качеством по таким показателям, как морозоустойчивость и водопоглощение, при сохранении высоких характеристик по подвижности смеси и прочности бетона (примеры 1-5).

Однако эти результаты достижимы только при определенном количестве введения ДЭГа и соапстока в бетон и определенном их соотношении. Так, при уменьшении и увеличении содержания ДЭГ в бетоне, а также уменьшении и увеличении соотношения соапсток:ДЭГ ниже и выше заявленных (примеры 6 и 7) водопоглощение увеличивается, а морозостойкость и прочность снижаются на 22,4-28,1% и 20,0-25,1% соответственно. При уменьшении и увеличении количества соапстока в бетонной смеси (примеры 8 и 9) и увеличении соотношения соапсток:ДЭГ (пример 10) наблюдается подобное изменение показателей.

Характеристика образца бетонной смеси, приготовленной по прототипу (пример 11), показывает, что предлагаемая бетонная смесь по своим характеристикам выше известной.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ РАСТВОРНЫХ И БЕТОННЫХ СМЕСЕЙ "САБОН" | 2003 |

|

RU2248947C1 |

| СТРОИТЕЛЬНЫЙ РАСТВОР | 2005 |

|

RU2283817C1 |

| СТРОИТЕЛЬНАЯ ШПАКЛЕВКА | 2005 |

|

RU2280626C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ДОРОЖНОГО ОСНОВАНИЯ | 2010 |

|

RU2435898C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2172753C2 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1999 |

|

RU2176653C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 1996 |

|

RU2114086C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2100305C1 |

| СЫРЬЕВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2011 |

|

RU2467980C1 |

| Способ модифицирования бетона комплексной добавкой, включающей гидротермальные наночастицы SiO и многослойные углеродные нанотрубки | 2020 |

|

RU2750497C1 |

Изобретение относится к составам бетонных смесей с добавками и может быть использовано при производстве бетонных и железобетонных изделий и конструкций. Бетонная смесь, включающая цемент, заполнитель, соапсток растительного масла и воду, дополнительно содержит диэтиленгликоль и технический лигносульфонат при массовом соотношении соапсток растительного масла:диэтиленгликоль, равном 2,0-5,0, при следующем массовом соотношении компонентов, мас.%: цемент 15,0-25,0; заполнитель 60,0-80,0; диэтиленгликоль 0,1-1,0; технический лигносульфонат 0,02-0,3; соапсток растительного масла 0,5-2,0; вода до 100. 1 табл.

Бетонная смесь, включающая цемент, заполнитель, соапсток растительного масла и воду, отличающаяся тем, что она дополнительно содержит диэтиленгликоль и технический лигносульфонат, при массовом соотношении соапсток растительного масла:диэтиленгликоль, равном 2,0-5,0, при следующем массовом соотношении компонентов, мас.%:

Цемент 15,0-25,0

Заполнитель 60,0-80,0

Диэтиленгликоль 0,1-1,0

Технический лигносульфонат 0,02-0,3

Соапсток растительного масла 0,5-2,0

Вода До 100

| Бетонная смесь | 1987 |

|

SU1451122A1 |

Авторы

Даты

2004-08-10—Публикация

2003-04-23—Подача