Изобретение относится к области строительства, в частности к способам и составам сырьевых смесей для получения стенового теплоизоляционного материала на основе отходов деревообработки.

Известна сырьевая смесь для изготовления строительного материала, включающая измельченную древесину, цемент, воду и в качестве добавки жидкое стекло при следующем соотношении компонентов, мас.%:

Древесина измельченная 65

Цемент марки 400,500 21

Жидкое стекло 3

Вода Остальное

(см. патент РФ №2163581, МПК: С 04 В 40/00, БИ №6, 2001).

Известен способ приготовления этой смеси, включающий перемешивание смеси цемента с измельченной увлажненной древесиной, преимущественно хвойных пород, и жидким стеклом с электростабилизацией смеси при формовании постоянным током с периодическим изменением полюсов (см. патент РФ №2163581, МПК: С 04 В 40/00, БИ №6, 2001).

Наиболее близким техническим решением к заявляемому является сырьевая смесь для получения строительного материала, включающая древесный заполнитель, цемент, воду и добавку жидкого стекла при следующем соотношении компонентов, мас.%:

Древесный заполнитель 41,7-55

Цемент 26,7-40

Жидкое стекло 0,97-2

Вода Остальное

(см. патент РФ №2191756, МПК: С 04 В 28/00, БИ №30, 2002).

Наиболее близким техническим решением к заявляемому является способ приготовления сырьевой смеси для получения строительного материала, включающий перемешивание однородной смеси цемента с отходами древесины всех видов пород деревьев и любых фракций, а также любой влажности, и жидким стеклом плотностью 1,2-1,4 кг/л. При этом древесный заполнитель, облепленный цементным гелем, обволакивается также пленкой из жидкого стекла, тем самым создает замкнутую капсулу с однородными свойствами.

Недостатками вышеуказанных решений является то, что жидкое стекло - это сравнительно дорогостоящий материал, и при условии применения данной добавки опилкобетон является невлагостойким материалом, с высокой плотностью и небольшой прочностью.

Задачей изобретения является создание более дешевого теплоизоляционного строительного материала с пониженной плотностью и более высокой прочностью.

Поставленная задача достигается тем, что известная сырьевая смесь для получения теплоизоляционного строительного материала, включающая опилки хвойных пород, портландцемент и воду, дополнительно содержит молотое стекло и техническую соду при следующем соотношении компонентов, мас.%:

Опилки хвойных пород 18-20

Портландцемент 18-20

Молотое стекло 0,001-1,4

Сода 0,002-0,01

Вода 59,5-61

Способ приготовления вышеуказанной сырьевой смеси, включающий перемешивание опилок, портландцемента и воды, отличается тем, что при приготовлении этой смеси дополнительно используют техническую соду и молотое стекло, осуществляют предварительную обработку опилок в горячем растворе CaCl2, а перемешивание портландцемента, технической соды и молотого стекла производят в сухом состоянии.

Опилки хвойных пород брали в количестве не менее 18%, чтобы обеспечить пониженную плотность материала, и не более 20%, чтобы обеспечить его достаточную прочность.

Портландцемент брали в количестве не менее 18% для обеспечения прочности и водостойкости. При содержании портландцемента более 20% не обеспечивается пониженная плотность материала, что резко ухудшает его теплоизоляционные свойства.

При содержании молотого стекла в количестве менее 0,001% не обеспечивается пониженная плотность материала, при содержании молотого стекла более 1,4% не обеспечивается необходимая прочность.

При введении технической соды менее 0,002% возможно снижение прочности материала, а при введении более 0,01% возможно чрезмерное увеличение плотности.

Пример 1. Исходя из оптимального соотношения компонентов, брали опилки хвойных пород в количестве 800 г, предварительно замачивали их в теплом (с температурой около 70°С) 5% растворе CaCl2 в течение 5 мин. Навески портландцемента в количестве 842,1 г; молотого стекла в количестве 63,1 г; технической соды в количестве 12,63 г смешивали в сухом состоянии. После замачивания опилок в течение 5 мин их высыпали на сито, чтобы слить насыщенный раствор. Влажные опилки смешивали с портландцементом, содой и стеклом в течение 3 мин.

Из полученной смеси формовали образцы методом трамбования.

Твердение происходило в течение 10 дней: сутки - при температуре 18-20°С и относительной влажности воздуха 60-80%; сутки в сушильном шкафу, а остальное время - на приборах отопления помещений.

Пример 2. Берем следующий состав, г:

Опилки хвойных пород 800

Портландцемент 761,9

Молотое стекло 57,14

Техническая сода 34,28

Вода 4 л

Изготовление образцов производится по методике, изложенной в примере 1.

Пример 3. Берем следующий состав, г:

Опилки хвойных пород 800

Портландцемент 842,1

Молотое стекло 0,001

Техническая сода 50,53

Вода 4 л

Изготовление образцов производится по методике, изложенной в примере 1.

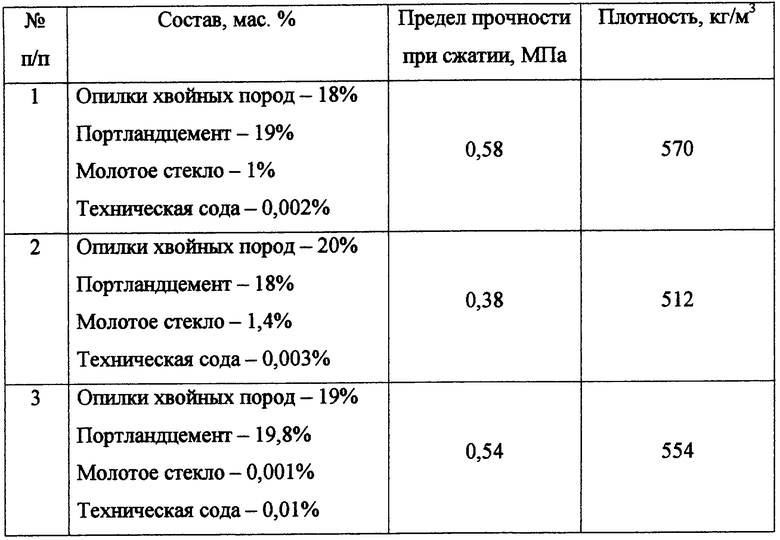

Полученные результаты иллюстрируются данными, приведенными в таблице.

Были проведены опытно-лабораторные испытания в строительном павильоне кафедры “Производство строительных изделий и конструкций” ТГТУ. Испытания подтвердили получение теплоизоляционного материала с заданными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОПИЛКОБЕТОНА | 2005 |

|

RU2284306C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2015 |

|

RU2605110C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ С МОДИФИКАТОРОМ | 2016 |

|

RU2641548C2 |

| ПОЛИДИСПЕРСНАЯ ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ С НАНОМОДИФИКАТОРОМ | 2016 |

|

RU2641349C2 |

| ДРЕВЕСНО-МРАМОРНО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2570215C1 |

| ДРЕВЕСНО-ТАЛЬКОХЛОРИТО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2570214C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ШТУЧНЫХ ИЗДЕЛИЙ ИЗ ОПИЛКОБЕТОНА С ДОБАВЛЕНИЕМ ЗОЛЫ-УНОСА | 2012 |

|

RU2570727C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОПИЛКОБЕТОННЫХ КИРПИЧЕЙ ^МЕТОДОМ ПОЛУСУХОГО ВИБРОПРЕССОВАНИЯ | 2012 |

|

RU2570726C2 |

| Сырьевая смесь для изготовления теплоизоляционного опилкобетона | 2002 |

|

RU2220925C2 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И КОНСТРУКЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2568445C1 |

Изобретение относится к области строительства, в частности к способам и составам сырьевых смесей для получения стенового теплоизоляционного материала на основе отходов деревообработки. Технический результат: создание более дешевого теплоизоляционного строительного материала с пониженной плотностью и повышенной прочностью. Сырьевая смесь для получения теплоизоляционного строительного материала включает опилки хвойных пород, портландцемент и воду, причем она дополнительно содержит молотое стекло и техническую соду при следующем соотношении компонентов, мас.%: опилки хвойных пород 18-20; портландцемент 18-20; молотое стекло 0,001-1,4; сода 0,002-0,01; вода - остальное. Также описан способ приготовления такой смеси. 2 н.п. ф-лы, 1 табл.

Опилки хвойных пород 18-20

Портландцемент 18-20

Молотое стекло 0,001-1,4

Сода 0,002-0,01

Вода Остальное

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНО-МИНЕРАЛЬНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2191756C2 |

Авторы

Даты

2004-08-20—Публикация

2003-01-22—Подача