Изобретение относится к способу получения бетаинов.

Бетаины представляют собой поверхностно-активные вещества, которые находят применение в продуктах личной гигиены, например, в средствах для очистки кожи, и в качестве корма для животных.

Известно несколько способов получения бетаинов, включающих методы алкилирования и окисления.

Патент США 5895823 описывает способ получения водных растворов бетаинов взаимодействием водных растворов солей холина, предпочтительно, гидроксида холина, с кислородом в присутствии благородного металла на носителе в качестве катализатора при температуре от 20 до 100°С. Наилучшие результаты по конверсии холина и селективности по бетаину получены при барботировании кислорода через водный раствор гидроксида холина при 78°С в течение 5,5 ч при использовании в качестве катализатора 5% Pd/C (пример 5 патента США 5895823).

Недостатками способа по патенту США 5895823 является то, что и конверсия холина, и селективность по бетаину относительно низки, и реакцию проводят в течение длительного периода времени при относительно высокой температуре, получая низкую объемную производительность. Кроме того, используют относительно высокое количество катализатора. В целом способ по патенту США 5895823 непривлекателен с экономической точки зрения для осуществления в промышленном масштабе.

Важным параметром процесса с применением в качестве катализатора благородного металла, который должен проводиться в промышленном масштабе, является стабильность катализатора, т.е. потери ценного благородного металла, приводящие к снижению каталитической активности, и связанная с этим способность катализатора к рециркуляции. Было найдено, что 5% катализатор Pt/C, приведенный в примерах 1 и 2 патента США 5895823, имеет плохую стабильность/рециркулируемость.

Следовательно, по всем вышеупомянутым причинам существует потребность в усовершенствованном способе получения бетаинов.

Неожиданно был найден способ, который не страдает вышеупомянутыми недостатками и в котором катализатор на основе благородного металла может повторно использоваться много раз без существенной потери благородного металла.

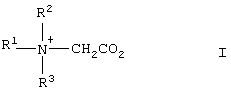

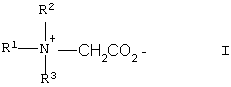

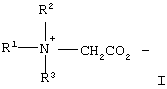

Способ по настоящему изобретению представляет собой способ получения бетаинов формулы I:

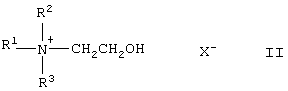

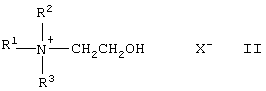

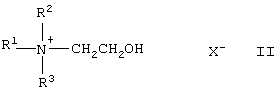

в которой R1 представляет C1-C24 углеводородную группу, и R2 и R3 независимо представляют C1-С3 углеводородную группу, включающий взаимодействие водного раствора этоксилированного соединения четвертичного аммония формулы II

в которой R1, R2 и R3 имеют значения, указанные выше, и Х-представляет подходящий анион, с кислородом или кислородсодержащим газом в щелочных условиях в присутствии нанесенного на носитель и промотированного Pt-катализатора при температуре в интервале от комнатной температуры до 70°С.

R1 может быть линейной или разветвленной, насыщенной или ненасыщенной C1-C24 углеводородной группой. R2 и R3 независимо могут быть линейной или разветвленной C1-С3 углеводородной группой. Предпочтительно R1 представляет C1-C22 углеводородную группу, более предпочтительно, C1-C18 углеводородную группу, наиболее предпочтительно, C1-С3 углеводородную группу. R2 и R3 предпочтительно представляют метильные или этильные, более предпочтительно, метильные группы. Типичные примеры групп R1 включают метильные, этильные, гексильные, октильные, децильные, додецильные, олеильные, коко- и талловые группы.

Предпочтительными соединениями формулы II являются соединения, в которых R1 представляет C1-C24 углеводородную группу, а R2 и R3 представляют метильные группы. Особенно предпочтительными соединениями формулы II являются так называемые соли холина, в которых R1-R3 представляют метильные группы.

Группа X- может быть любым анионом, и ее вид обычно обусловлен выбором способа для получения этоксилированного соединения четвертичного аммония формулы II. Например, она может быть получена в результате кватернизации соответствующего третичного амина галогенированным углеводородом, таким как метилхлорид, метилйодид, аллилхлорид и 2-хлорэтанол, или дигидрокарбилсульфатом, таким как диметилсульфат или диэтилсульфат. Например, хлорид холина может быть получен реакцией триметиламина с 2-хлорэтанолом. Однако хлорид холина может быть также получен реакцией хлористоводородной соли триметиламина с этиленоксидом. Альтернативно, анион может быть получен в результате анионобменной реакции, например, превращения хлорида холина в гидроксид холина. Подходящие этоксилированные третичные амины и методики кватернизации, дающие исходные материалы для способа по настоящему изобретению, а также вышеупомянутые обменные реакции, хорошо известны специалистам в данной области.

Предпочтительно, анион представляет галогенидный ион, наиболее предпочтительно, хлоридный ион.

Типичные примеры соединений формулы II включают соли холина, такие как хлорид холина, двукислый цитрат холина, три-холинцитрат, битартрат холина, ацетат холина, фосфат холина, сульфат холина, карбонат холина, бикарбонат холина, гидроксид холина, хлорид N-коко-N,N-диметил-N-(2-гидроксиэтил)аммония, хлорид N-талло-N,N-диметил-N-(2-гидроксиэтил)аммония, хлорид N-додецил-N,N-диметил-N-(2-гидроксиэтил)аммония и хлорид N-олеил-N,N-диметил-N-(2-гидроксиэтил)аммония. Особенно предпочтительным исходным материалом является хлорид холина, который, например, имеется в продаже в твердом виде (99% и более) и в виде 75 мас.% водного раствора.

Способ в соответствии с настоящим изобретением осуществляют, используя известные специалистам средства и оборудование. Он может быть осуществлен или периодически, или в непрерывно работающем реакторе. Предпочтительно используют реактор, оборудованный турбинной мешалкой.

Реакция окисления начинается после ввода кислорода в реакционную смесь, содержащую соединение формулы II и катализатор, обычно после включения мешалки реактора (см. ниже).

Концентрация исходного вещества, т.е. этоксилированного соединения четвертичного аммония формулы II в реакционной смеси перед началом реакции окисления по настоящему изобретению может варьироваться в широком интервале, обычно от 5 до 75 мас.% в расчете на общую массу реакционной смеси. В случае хлорида холина предпочтительна начальная концентрация в интервале от 10 до 45 мас.%.

Процесс окисления по настоящему изобретению должен проводиться в щелочных условиях, т.е. при рН выше 7. Это обычно достигается путем добавления в реакционную смесь гидроксида щелочного (щелочноземельного) металла или его водного раствора, хотя могут быть также использованы другие основания, подобные триэтиламину, триметиламину и карбонату натрия.

Предпочтительно использование гидроксида щелочного металла, такого как гидроксид натрия, и в изобретении, описанном ниже, будет использовано это основание. В результате использования гидроксида щелочного металла и соли формулы II в качестве побочного продукта в способе по изобретению получают соль щелочного металла, например, хлорид натрия.

Если анионом является ион гидроксида или анион слабой кислоты, такой как ацетат или бикарбонат, дополнительное основание не требуется, хотя дополнительное основание может повысить скорость реакции. В таком случае соль щелочного металла не образуется.

Было обнаружено, что, если в качестве исходного вещества используют гидроксид холина, раствор продукта является окрашенным, и катализатор деградирует с каждым циклом реакции больше и больше. Кроме того, гидроксид холина, который должен быть получен из хлорида холина путем анионобменной реакции, в высококонцентрированной форме является нестабильным. Применение бикарбоната холина также приводит к дезактивации катализатора.

Обычно в способе по изобретению используют примерно эквимолярное количество или вплоть до избытка 5% мольных гидроксида щелочного металла в расчете на количество этоксилированного соединения четвертичного аммония формулы II. Однако в зависимости от типа аниона, что рассмотрено выше, или от того применения, в котором будет использован продукт способа по изобретению, может оказаться желательным использовать менее чем эквимолярное количество основания.

В случае, когда в качестве исходного вещества используется хлорид холина, использование менее чем эквимолярного количества гидроксида натрия приводит к образованию смеси хлорида холина, бетаина и хлорида натрия, которая как таковая пригодна для применения в качестве корма для животных. Предпочтительно в способе по изобретению используют количество от 0,85 до 0,95 молей гидроксида щелочного металла на моль хлорида холина. В результате реакция не протекает до полной конверсии, а останавливается при конверсии холина около 90%. Было найдено, что при таких условиях соотношение стабильность/рециркулируемость катализатора улучшается. Любая смесь хлорида холина, бетаина и хлорида натрия может быть получена затем добавлением подходящего количества хлорида холина к продукту реакции с конверсией холина около 90%.

Гидроксид щелочного металла может быть введен весь сразу перед началом реакции, или его можно вводить частями (см. ниже).

Предпочтительно способ по изобретению осуществляют при рН в интервале от 10 до 14, более предпочтительно, от 11 до 14, наиболее предпочтительно, от 12 до 13,5.

В предпочтительном варианте осуществления способа по изобретению к реакционной смеси перед началом реакции окисления добавляют столько гидроксида щелочного металла, чтобы получить рН в интервале от 12 до 13,5, а остаток основания вводят после инициирования реакции окисления вводом кислорода в реакционную смесь и перемешиванием, поддерживая благодаря этому рН постоянным на таком значении.

В способе по настоящему изобретению используют кислород или кислородсодержащий газ. Способ обычно осуществляют при давлении окружающей среды в атмосфере чистого кислорода, т.е. при парциальном давлении кислорода 1 бар (абсолютное давление 105 Па). Для достижения этого воздух из пространства в верхней части реактора заменяют на кислород, и инициируют реакцию окисления запуском мешалки. Однако способ по изобретению может быть осуществлен, если требуется, при более низком (например, 0,2 бар или 2×104 Па) или более высоком (например, 10 бар или 106 Па) парциальном давлении кислорода. Кислород можно также смешивать с азотом или воздухом.

В предпочтительном осуществлении способа по изобретению парциальное давление кислорода поддерживают постоянным, в частности, при величине около 1 бар (105 Па).

Предпочтительно концентрацию кислорода в реакционной смеси, т.е. в водной фазе, во время всей реакции поддерживают ниже 100 ч./млн., более предпочтительно, ниже 50 ч./млн., наиболее предпочтительно, ниже 25 ч./млн. Одним способом регулирования концентрации кислорода является управление скоростью перемешивания. Другим способом регулирования концентрации кислорода является разбавление кислорода азотом. Способы определения концентрации кислорода в реакционных смесях известны специалистам в данной области.

Было найдено, что если рН реакционной смеси поддерживать постоянным при величине в интервале от 12 до 13,5 путем дозировки гидроксида щелочного металла, регулируя в то же самое время концентрацию кислорода в реакционной смеси поддержанием парциального давления кислорода при постоянном значении 1 бар (105 Па), и выбрать подходящую скорость перемешивания так, чтобы поддерживать концентрацию кислорода в реакционной смеси ниже 100 ч./млн., стабильность катализатора и, как следствие, его рециркулируемость улучшаются.

Стабильность катализатора определяют расчетом потерь Pt в ч./млн. за цикл реакции (т.е. загрузку) (см. примеры). Вышеописанным способом были получены потери Pt ниже 1,5 ч./млн. за цикл реакции.

Нанесенный на носитель и промотированный платиновый катализатор, используемый в процессе по настоящему изобретению, известен из литературы, см., например, С.Bronnimann et al., J. Catal., 150 (1994) 199-211, A.Abbadi and H. van Bekkum, Appl. Catal., 124 (1995) 409-417, и обычно состоит из благородного металла, стабильного и инертного носителя и промотирующего металла. Такие катализаторы имеются на рынке, например, от Degussa, но, если требуется, могут быть также приготовлены специалистом так, как описано ниже.

Наиболее подходящим носителем является уголь. Подходящие промотирующие металлы включают Bi, Cd и Pb, причем Bi является предпочтительным. Наиболее предпочтительным катализатором для использования в процессе по изобретению является Pt/Bi/C катализатор. Данный катализатор может быть повторно использован много раз, и отфильтрованный катализатор непосредственно пригоден для использования в новом цикле реакции окисления.

Если требуется, катализатор может быть приготовлен предварительно или может быть образован in situ перед началом реакции окисления.

В первом варианте осуществления изобретения растворяют промотирующий металл в форме его подходящего оксида или соли, например, растворяют оксид висмута(III) в водной хлористоводородной кислоте или нитрат висмута(III) в водной азотной кислоте, смешивают с водной дисперсией Pt катализатора на носителе, например, 5% Pt на угле, и промотирующий металл осаждают на Pt катализатор на носителе добавлением водного раствора гидроксида натрия. Нанесенный на носитель и промотированный Pt катализатор затем выделяют фильтрацией и промывкой водой.

Во втором варианте осуществления изобретения промотирующий металл в форме его подходящих оксида или соли, например, оксида висмута(III), хлорида висмута(III) или нитрата висмута(III), добавляют в реакционную смесь отдельно от нанесенного на носитель Pt катализатора, например, 5% Pt на угле, перед началом реакции. Нанесенный на носитель и промотированный Pt катализатор образуется затем in situ (см. примеры ниже).

Количество нанесенного на носитель и промотированного Pt катализатора, используемого в процессе по изобретению, обычно находится в интервале от 0,5 до 10 мас.%, предпочтительно от 1 до 9 мас.% в расчете на общую массу реакционной смеси, т.е. общую массу всех ингредиентов реакции.

Мольное отношение Pt к промотирующему металлу в катализаторе обычно находится в интервале от 3:1 до 1:3, предпочтительно от 2:1 до 1:2, более предпочтительно около 1:1.

Нанесенный на носитель и промотированный Pt катализатор обычно содержит от 1 до 20 мас.%, предпочтительно от 5 до 10 мас.% Pt и от 1 до 20 мас.%, предпочтительно от 5 до 15 мас.% промотирующего металла в расчете на общую массу катализатора.

Обычно мольное отношение соединения формулы II к Pt находится в интервале от 100 до 1100, предпочтительно от 200 до 500, более предпочтительно от 200 до 350.

Процесс по изобретению предпочтительно проводят при температуре от 20 до 60°С, более предпочтительно от 20 до 50°С, наиболее предпочтительно от 20 до 40°С.

Обычно время реакции составляет от 0,2 до 3 ч.

Было обнаружено, что для процесса по изобретению должен быть определен оптимум с точки зрения дезактивации катализатора, с одной стороны, и объемной производительности, с другой стороны. Такой оптимум может быть легко определен специалистом путем стандартных экспериментов при использовании в качестве руководства вышеприведенного описания настоящего изобретения и приведенных ниже примеров. Важными параметрами процесса по изобретению являются концентрация кислорода в реакционной смеси и скорость массопереноса. Данные параметры могут контролироваться посредством парциального давления кислорода, концентрации катализатора, рН, скорости перемешивания и температуры реакции.

Настоящее изобретение поясняется следующими примерами.

Пример 1

В стеклянный реактор добавляли 94,3 г 75 мас.% водного раствора хлорида холина (XX)1 с последующим добавлением 336,0 г деионизированной воды, 20,6 г NaOH и 10,6 г Pt/Bi/C катализатора2 с содержанием твердых веществ 45,1% (от Degussa). Таким образом, получали раствор, имеющий концентрацию XX 15,1 мас.%, мольное отношение холина к Pt 408 и рН 13,4.

Далее, после достижения парциального давления О2 1 бар (105 Па) начинали перемешивание. В течение 5 мин температура реакционной смеси возрастала до 35°С и поддерживалась постоянной на этом уровне, пока реакцию не прекращали спустя 24 мин. Концентрация кислорода оставалась значительно ниже 100 ч./млн. Достигали конверсии XX 100% и селективности по бетаину 99%, что определяли методом ВЭЖХ. Объемную производительность 327,7 г бетаина на литр в час определяли расчетом.

После использования катализатора в 4 циклах реакции для него была рассчитана средняя потеря Pt 1,2 ч./млн. за цикл.

1Анализ показал, что реальное содержание хлорида холина составляло 74 мас.%.

2Катализатор Pt/Bi/С был приобретен у Degussa в виде влажной лепешки (т.е. CF 196 × RAW) и содержал 5% Pt и 5% Bi, и был использован как таковой. Содержание твердых веществ зависело от партии катализатора.

Пример 2

В стеклянный реактор добавляли 243 г 75 мас.% водного раствора хлорида холина (XX) с последующим добавлением 104,1 г деионизированной воды, 9,4 г 33 мас.% водного раствора NaOH и 44,8 г Pt/Bi/C катализатора с содержанием твердых веществ 38,2% от Degussa (см. примечания к примеру 1). Таким образом, получали раствор, имеющий концентрацию XX 44,8 мас.%, мольное отношение холина к Pt 294 и рН 12,8.

Далее, после достижения парциального давления O2 1 бар (105 Па) начинали перемешивание одновременно с добавлением дозами дополнительно 131,1 г 33 мас.% водного раствора NaOH. В течение 15 мин температура реакционной смеси возрастала до 35°С и поддерживалась постоянной на этом уровне, пока реакцию не прекращали. NaOH дозировали с такой скоростью, чтобы поддерживать рН реакционной смеси постоянным при значении 12,8. Концентрация кислорода оставалась значительно ниже 100 ч./млн. После периода времени 162 мин получали 100% конверсию NaOH, соответствующую конверсии XX 87% и селективности по бетаину 100%, что определяли методом ВЭЖХ. Объемную производительность 92,4 г бетаина на литр в час определяли расчетом.

После использования катализатора в 150 циклах реакции для него была найдена расчетом средняя потеря Pt 1,2 ч./млн. за цикл.

Пример 3

В стеклянный реактор добавляли 183 г 75 мас.% водного раствора хлорида холина (XX) с последующим добавлением 147,4 г деионизированной воды, 9,0 г 33 мас.% водного раствора NaOH и 27 г Pt/Bi/C катализатора с содержанием твердых веществ 38,2% от Degussa (см. примечания к примеру 1). Таким образом получали раствор, имеющий концентрацию XX 28,3 мас.%, мольное отношение холина к Pt 367 и рН 12,0.

Далее, после достижения парциального давления O2 1 бар (105 Па) начинали перемешивание одновременно с добавлением дозами дополнительно 111,6 г 33 мас.% водного раствора NaOH. Температура реакционной смеси возрастала до 35°С и поддерживалась постоянной на этом уровне, пока реакцию не прекращали спустя 79 мин. NaOH дозировали с такой скоростью, чтобы поддерживать рН реакционной смеси постоянным при значении 12,0. Концентрация кислорода оставалась значительно ниже 100 ч./млн. Были получены конверсия XX 100% и селективность по бетаину 99%. Объемную производительность 178,7 г бетаина на литр в час определяли расчетом.

После использования катализатора в 4 циклах реакции для него была найдена расчетом средняя потеря Pt 1,1 ч./млн. за цикл.

Пример 4

Следуя методике, описанной в примере 1, но используя 183 г раствора XX (т.е. мольное отношение холина к Pt 792), добавляя 228,5 г воды и 40 г NaOH и проводя реакцию при 50°С в течение времени 126 мин, получали конверсию XX 98,4% и селективность по бетаину 96,1%. Расчетная объемная производительность составляла 109,9 г бетаина на литр в час. Расчетные потери Pt составляли 4,3 ч./млн.

Пример 5

Следуя методике, описанной в примере 1, но используя 5 г Pt/Bi/C катализатора (т.е. мольное отношение холина к Pt 865) и проводя реакцию при парциальном давлении кислорода 2 бар (2×105 Па) в течение времени 48 мин, получали конверсию XX 85,2% и селективность по бетаину 95,8%. Расчетная объемная производительность составляла 136,8 г бетаина на литр в час. Расчетные потери Pt составляли 1,6 ч./млн.

Пример 6

В стеклянный реактор добавляли 25,4 г хлорида холина (XX), 7,4 г NaOH, 7,14 г влажного 5% Pt/C с содержанием твердых веществ 50,4%, 130 г воды и 0,444 г пентагидрата нитрата висмута (III) (т.е. мольное отношение холина к Pt 195,5 и мольное отношение Pt к Bi 1,0). Реакцию окисления проводили при парциальном давлении кислорода 1 бар (105 Па). Концентрация кислорода оставалась значительно ниже 100 ч./млн.

После проведения реакции в течение 60 мин при 38°С были получены конверсия XX 100%, селективность по бетаину 99,0% и объемная производительность 139,4 г бетаина на литр в час. Расчетные потери Pt составляли 0,56 ч./млн.

Пример 7

В 0,5 л стеклянный реактор, оборудованный турбинной мешалкой, содержащий смесь 29,4 г (0,1 моль) хлорида N-додецил-N,N-диметил-N-(2-гидроксиэтил)аммония и 225 мл воды, добавляли 4,2 г (0,105 моль) гидроксида натрия. Далее к раствору добавляли 2,5 г Pt/Bi/C катализатора (от Degussa, см. примечания к примеру 1) с содержанием твердых веществ 38,2%. Таким образом получали раствор, имеющий концентрацию хлорида аммония 11,1 мас.%, мольное отношение аммонийного соединения к Pt 156 и рН 12,8.

Реакционную смесь посредством эффективного перемешивания контактировали с кислородом, который вводили в газовую фазу реактора через газовую бюретку. Температуру реакции поддерживали между 25 и 45°С. Концентрация кислорода оставалась значительно ниже 100 ч./млн.

Спустя 19 мин потребление кислорода практически прекращалось, и реакция завершалась. Реакционный раствор отделяли от катализатора посредством фильтровальной свечи, и раствор подвергали сушке вымораживанием. Анализ продукта методом 13С ЯМР показал, что конверсия хлорида N-додецил-N,N-диметил-N-(2-гидроксиэтил)аммония составляла 95% и выход N-додецилбетаина составил 93%. Селективность по бетаину составляла 98% и расчетная объемная производительность составила 312 г бетаина на литр в час. Потери Pt не определялись.

Пример 8

Следуя методике, описаннной в примере 1, но используя 0,1 моль хлорида N-коко-N,N-диметил-N-(2-гидроксиэтил)аммония, при времени реакции 17 мин получали N-кокобетаин с выходом 94% согласно анализу методом 13C ЯМР. Селективность по бетаину составляла 98% и расчетная объемная производительность составила 390 г бетаина на литр в час. Потери Pt не определялись.

Сравнительный пример А

Пример 5 патента США 5895823 показывает, что реакция гидроксида холина с кислородом в присутствии 5% Pd/C катализатора (при мольном отношении холина к Pd 76) в течение 5,5 ч при 78°С дает конверсию холина 89% и селективность по бетаину 87%. Расчетная объемная производительность составляла 65,4 г бетаина на литр в час.

Сравнительный пример В

Когда реакцию окисления XX проводили в присутствии 5% Pt/C в качестве катализатора при 35°С, при концентрации хлорида холина 14,8 мас.% и мольном отношении холина к Pt 195,5, расчетные потери Pt составляли 50,4 ч./млн. Если этот катализатор использовали во второй раз, конверсия холина падала с 95 до 67,5%, и потери Pt увеличивались до 57,6 ч./млн.

Сравнительный пример С

Когда повторяли пример 2, используя Pd/Bi/C катализатор, полученный контактированием 5,2% Pd/C катализатора с пентагидратом нитрата висмута(III) при мольном соотношении Pd к Bi 1:1 по методике, описанной в примере 6, конверсия холина не наблюдалась ни при 35°С, ни при 50°С.

Как показано в примерах, соответствующих настоящему изобретению, способ по изобретению в его предпочтительных осуществлениях обеспечивает более высокую конверсию холина, более высокую селективность по бетаину, более высокую объемную производительность и более короткое время реакции при более высоком мольном отношении холина к Pt и при более низкой температуре реакции по сравнению с ранее известным способом. В добавление, катализатор, применяемый в соответствии со способом по настоящему изобретению, может быть использован повторно много раз без потери его стабильности, что определяют по потере Pt.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ | 2006 |

|

RU2398757C2 |

| Способ получения оксидных катализаторов для процесса окислительной конверсии этана в этилен | 2016 |

|

RU2634593C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2595341C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДНО-ПОЛИМЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ НА ОСНОВЕ ЖАРОПРОЧНЫХ СПЛАВОВ ДЛЯ ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ В СИНТЕЗ-ГАЗ | 2013 |

|

RU2552639C1 |

| СПОСОБ АРОМАТИЗАЦИИ АЛКАНОВ С ИСПОЛЬЗОВАНИЕМ ПЛАТИНА-ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 2004 |

|

RU2377230C2 |

| СИНТЕЗ И ПРИМЕНЕНИЕ 2-ОКСО-4-МЕТИЛТИОБУТАНОВОЙ КИСЛОТЫ, ЕЕ СОЛЕЙ И ПРОИЗВОДНЫХ | 2005 |

|

RU2385862C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ИЛИ СМЕСИ УКСУСНОЙ КИСЛОТЫ И ЭТИЛАЦЕТАТА | 2011 |

|

RU2462307C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2333797C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4-АМИНОДИФЕНИЛАМИНОВ | 2002 |

|

RU2280640C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАТАЛИЗИРУЕМЫМ ИРИДИЕМ КАРБОНИЛИРОВАНИЕМ | 1997 |

|

RU2245870C2 |

Изобретение относится к способу получения бетаинов формулы I,

в которой R1 представляет C1-C24 углеводородную группу, и R2 и R3 независимо представляют C1-С3 углеводородную группу, включающему взаимодействие водного раствора этоксилированного соединения четвертичного аммония формулы II,

в которой R1, R2 и R3 имеют значения, указанные выше, и X- представляет подходящий анион, с кислородом или кислородсодержащим газом в щелочных условиях в присутствии нанесенного на носитель и промотированного Pt-катализатора при температуре в интервале от комнатной температуры до 70°С, предпочтительно с использованием Pt/Bi/C катализатора, который особенно предпочтителен для превращения хлорида холина в бетаины, которые представляют собой поверхностно-активные вещества, находящие применение в продуктах личной гигиены и в качестве корма для животных. 9 з.п. ф-лы.

в которой R1 представляет C1-C24 углеводородную группу;

R2 и R3 независимо представляют C1-С3 углеводородную группу,

включающий взаимодействие водного раствора этоксилированного соединения четвертичного аммония формулы II

в которой R1, R2 и R3 имеют значения, указанные выше;

X- представляет подходящий анион,

с кислородом или кислородсодержащим газом в щелочных условиях в присутствии нанесенного на носитель и промотированного Pt-катализатора при температуре в интервале от комнатной температуры до 70°С.

| US 5895823 A, 20.04.1999 | |||

| US 5292942 A, 08.03.1994 | |||

| Способ получения алкилдиметилкарбоксибетаина | 1975 |

|

SU566833A1 |

Авторы

Даты

2004-08-20—Публикация

2000-07-06—Подача