ре 80°С в течение 10 час при рН среды 7,5-8. Однако целевой продукт содержит только 27,5% основного вещества и до 11,5% побочных продуктов, что не может свидетельствовать о его высоком качестве 6.

С целью повышения чистоты бетаина по предлагаемому способу процесс ведут в две ступени с использованием сначала стехиометрических количеств монохлорацетата натрия и третичного амина до достижения однородного прозрачного раствора, а затем с добавлением 10-15%-ного избытка монохлорацетата натрия и эквивалентного ему количества щелочи.

Это обеспечивает наряду с хорошим качеством целевого бетаина также снижение расхода исходных реагентов. Следует отметить, что на первой ступени получение однородного прозрачного раствора достигается при 80- 90%-ной конверсии ТА, причем на этой ступени процесс ведут без щелочи. Последнюю добавляют только на второй ступени, конверсия ТА на которой доводится до 98-99%.

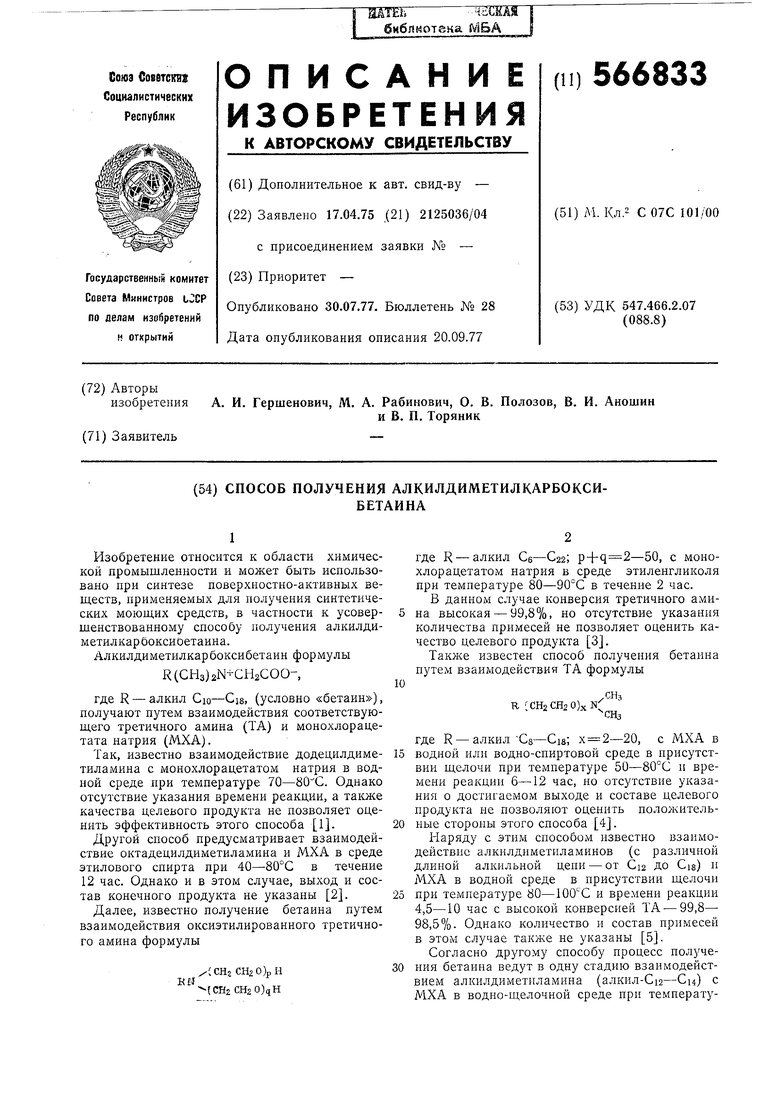

В табл. 1 приведены сопоставительные результаты предлагаемого способа и известного 6. (мол. вес ТА 227).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нонилфенилокси-[полиэтиленокси]оксиалкилбетаина | 1989 |

|

SU1680691A1 |

| Способ получения гидроксисульфобетаинов | 1985 |

|

SU1298206A1 |

| Способ получения 4-аминодифениламина | 1999 |

|

RU2224741C2 |

| Способ определения алкилдиметилкарбоксибетаина | 1984 |

|

SU1236368A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИЛОВОГО СПИРТА | 1995 |

|

RU2086529C1 |

| Способ получения амфотерных поверхностно-активных веществ | 1977 |

|

SU675054A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ2,4-Д И X Л О Р-6-AM И Н О- СЯММ-Т РИАЗИНОВI2 | 1973 |

|

SU398042A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛДИЭТАНОЛАМИНА | 1990 |

|

RU1783771C |

| Способ получения третичных диалкилгидроперекисей циклогексанового ряда | 1976 |

|

SU591463A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ АЛКИЛКЕТЕНОВ | 1999 |

|

RU2156761C1 |

Примечания: 1. Во всех случаях конверсия ТА ,„.

Как видно из табл. 1, на качество целевого продукта влияет как время реакции, так и температура процесса.

При проведении процесса при 80-ЭОС по предлагаемому способу хорошее качество (9,1-9,5% примесей) достигается за 6- 10 час.

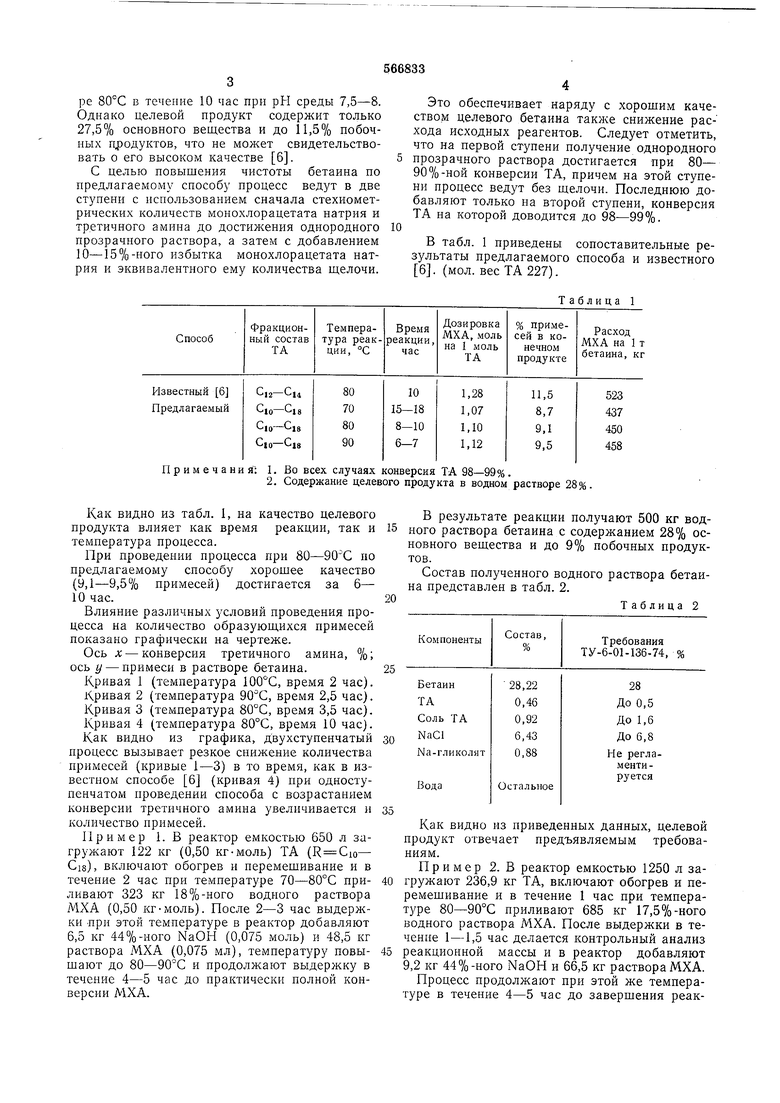

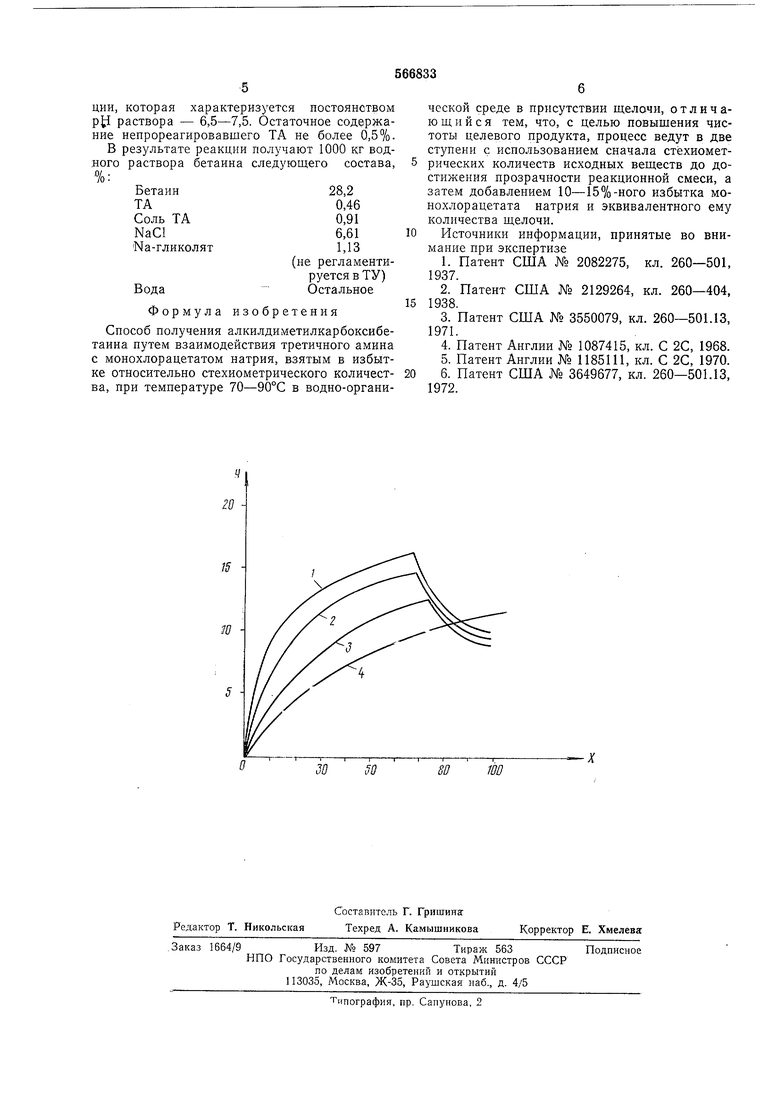

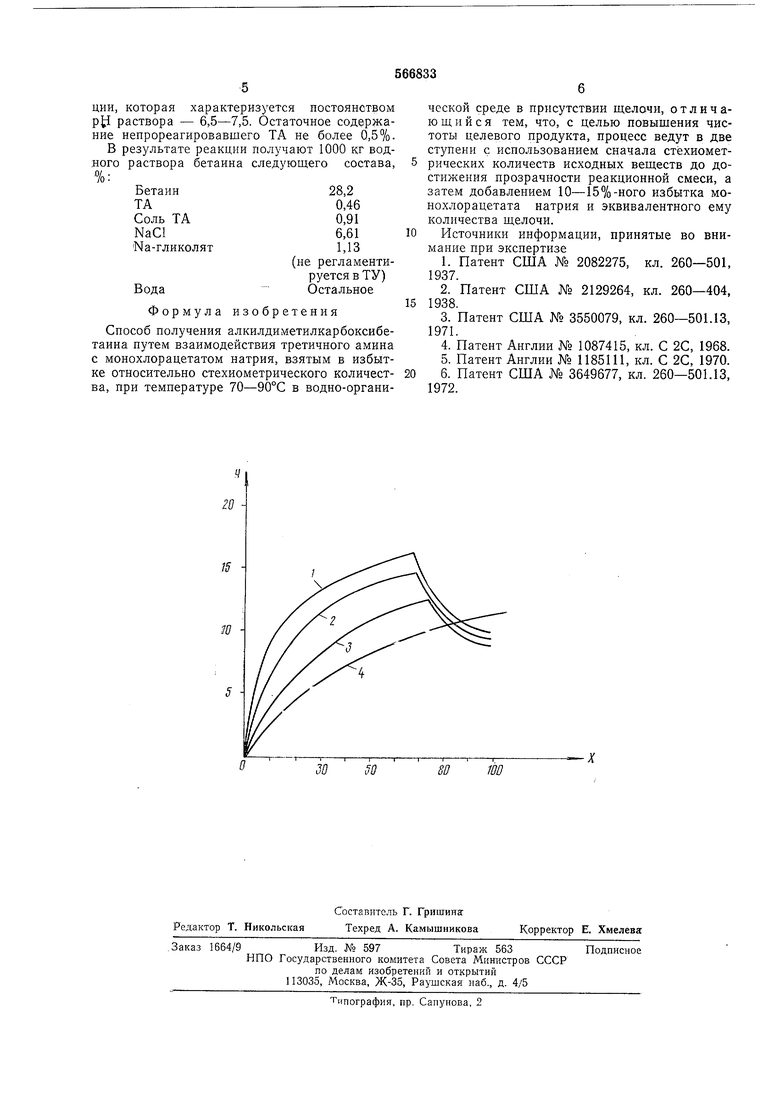

Влияние различных условий проведения процесса на количество образующихся примесей показано графически на чертеже.

Ось X. - конверсия третичного амина, %; ось у - примеси в растворе бетаина.

Кривая 1 (температура , время 2 час).

Кривая 2 (температура 90С, время 2,5 час).

Кривая 3 (температура 80°С, время 3,5 час).

Кривая 4 (температура 80°С, время 10 час).

Как видно из графика, двухступенчатый процесс вызывает резкое снижение количества примесей (кривые 1-3) в то время, как в известном способе 6 (кривая 4) при одноступенчатом проведении способа с возрастанием конверсии третичного амина увеличивается и количество примесей.

Пример 1. В реактор емкостью 650 л загружают 122 кг (0,50 кг-моль) ТА (R Cio- Cis), включают обогрев и перемешивание и в течение 2 час при температуре 70-80°С приливают 323 кг 18%-ного водного раствора МХА (0,50 кг-моль). После 2-3 час выдержки лри этой температуре в реактор добавляют 6,5 кг 44%-ного NaOH (0,075 моль) и 48,5 кг раствора МХА (0,075 мл), температуру повышают до 80-90С и продолжают выдержку в течение 4-5 час до практически полной конверсии МХА.

В результате реакции получают 500 кг водного раствора бетаина с содержанием 28% основного вешества и до 9% побочных продуктов.

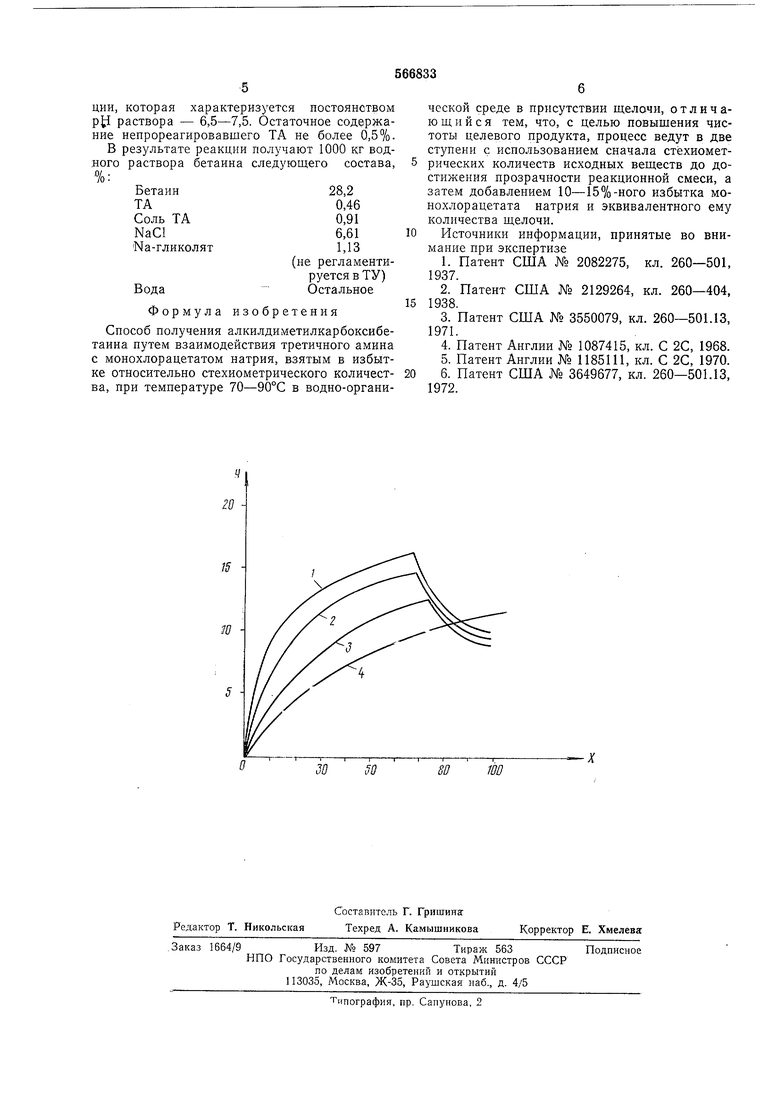

Состав полученного водного раствора бетаина представлен в табл. 2.

Таблица 2

Как видно из приведенных данных, целевой продукт отвечает предъявляемым требованиям.

Пример 2. В реактор емкостью 1250 л загружают 236,9 кг ТА, включают обогрев и перемешивание и в течение 1 час при температуре 80-90°С приливают 685 кг 17,5%-ного водного раствора МХА. После выдержки в течение 1-1,5 час делается контрольный анализ реакционной массы и в реактор добавляют 9,2 кг 44%-ного NaOH и 66,5 кг раствора МХА.

Процесс продолжают при этой же температуре в течение 4-5 час до завершения реакции, которая характеризуется постоянством рУ раствора - 6,5-7,5. Остаточное содержание непрореагировавшего ТА не более 0,5%. В результате реакции получают 1000 кг водного раствора бетаииа следующего состава,

%:

Бетаин28,2

ТА0,46

Соль ТА0,91

NaCl6,61

Na-гликолят1,13

(ие регламентируется в ТУ) ВодаОстальное

Формула изобретения

Способ получения алкилдиметилкарбоксибетаина путем взаимодействия третичного амина с монохлорацетатом натрия, взятым в избытке относительно стехиометрического количества, при температуре 70-90°С в водно-органи20 Н

15 W ческой среде в присутствии щелочи, отличающийся тем, что, с целью повыщения чистоты целевого продукта, процесс ведут в две ступени с использованием сначала стёхиометрических количеств исходных веществ до достижения прозрачности реакционной смеси, а затем добавлением 10-15%-него избытка монохлорацетата натрия и эквивалентного ему количества щелочи.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1977-07-30—Публикация

1975-04-17—Подача