Настоящее изобретение относится к способу получения уксусной кислоты, в частности к способу получения уксусной кислоты карбонилированием в присутствии иридиевого катализатора и метилиодидного сокатализатора.

Получение карбоновых кислот в процессах карбонилирования, катализируемых иридием, известно и описано, например, в патентах Великобритании 1234121, США 3772380, Германии 1767150 и европейских заявках А-0616997, А-0618184, А-0618183 и А-0657386.

В европейской заявке А-0618184 описан способ карбонилирования для получения карбоновых кислот и/или их эфиров в присутствии иридиевого катализатора.

Реакционная смесь содержит от 0 (не включая) до 10% воды, в от 0 (не включая) до 10% галоидированного сокатализатора, от 2 до 40% эфира и карбоновой кислоты как растворителя.

Общее давление, как указано в этой публикации, обычно находится в интервале 5-200 бар, в частности в пределах 5-100 бар, а эксперименты во всех примерах проводили под давлением 30 бар.

В европейской заявке А-0643034 описан способ карбонилирования метанола и/или его реакционноспособного производного в присутствии уксусной кислоты, иридиевого катализатора, метилиодида, воды по меньшей мере в ограниченной концентрации, метилацетата и промотора, выбранного из рутения и осмия.

В заявке описаны эксперименты с периодическими и непрерывными процессами.

В непрерывных процессах вода содержится в низкой концентрации, составляющей 6,8%.

Таким образом, сохраняется необходимость в разработке усовершенствованного способа катализируемого иридием карбонилирования.

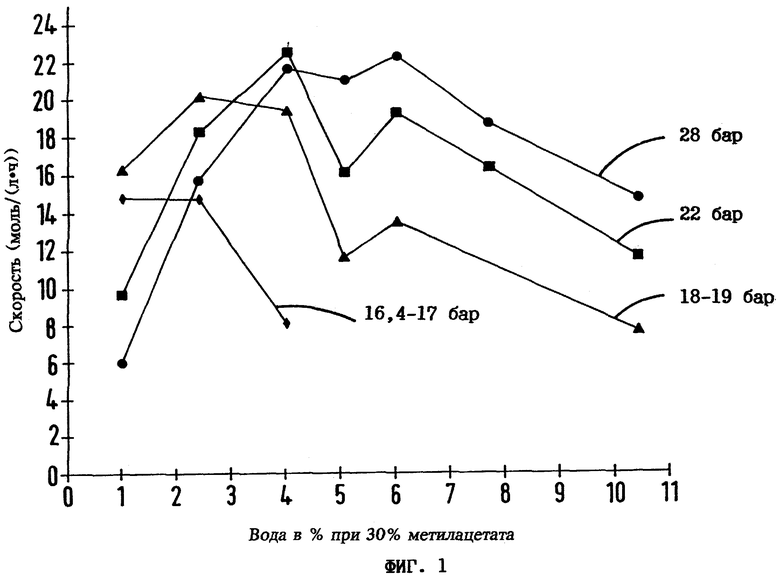

Согласно настоящему изобретению было установлено, что в зависимости от концентрации воды в жидкой реакционной смеси заметное влияние на скорость реакции карбонилирования оказывает парциальное давление монооксида углерода. В условиях высокой концентрации воды (более 5 мас.% воды при 30 мас.% метилацетата) при применении иридиевого катализатора без промотора повышение общего давления с 16,5 до 22 бар (расчетное парциальное давление СО соответственно от более 0 до 6 бар) приводит к повышению скорости реакции, в то время как в условиях низкой концентрации воды, например при 1 мас.%, понижение общего давления с 22 до 16,4 бар (расчетное парциальное давление СО соответственно с 6 до более 0 бар) приводит к повышению скорости реакции. Аналогичную тенденцию наблюдают также для данных при 15 мас.% метилацетата и данных в случае промотированных рутением иридиевых катализаторов. Иными словами, положение максимумов скорости на графике зависимости скорости карбонилирования от концентрации воды с понижением парциального давления монооксида углерода смещается в сторону более низкой концентрации воды.

Таким образом, по настоящему изобретению предлагается способ получения уксусной кислоты, включающий (1) непрерывную подачу метанола и/или его реакционноспособного производного и монооксида углерода в реактор для карбонилирования, в котором находится жидкая реакционная смесь, содержащая иридиевый катализатор карбонилирования, метилиодидный сокатализатор, воду в ограниченной концентрации, уксусную кислоту, метилацетат и по меньшей мере один необязательный промотор; (2) карбонилирование метанола и/или его реакционноспособного производного монооксидом углерода в жидкой реакционной смеси с получением уксусной кислоты; и (3) выделение уксусной кислоты из жидкой реакционной смеси, причем при этом постоянно поддерживают (а) концентрацию воды в жидкой реакционной смеси не более 4,5 мас.% и (б) парциальное давление монооксида углерода в реакторе в интервале от более 0 до 7,5 бар.

Настоящее изобретение позволяет решить описанную выше проблему путем непрерывного поддержания определенного парциального давления монооксида углерода и определенной концентрации воды в жидкой реакционной смеси. Благодаря этому достигается несколько технических преимуществ.

Таким образом, по настоящему изобретению положение максимумов скорости с понижением парциального давления монооксида углерода смещается в сторону более низкой концентрации воды. Преимущество применения низкого парциального давления монооксида углерода также состоит в том, что при этом уменьшается также количество образующихся побочных продуктов, например пропионовой кислоты и ее предшественников.

Кроме того, при осуществлении способа по настоящему изобретению проведение процесса в случае концентрации воды не более 4,5 мас.% упрощается выделением уксусной кислоты из реакционной смеси, отводимой из реактора для карбонилирования, поскольку уменьшается количество воды, которое следует отделять от уксусной кислоты, а поскольку отделение воды от уксусной кислоты является энергоемкой частью такого процесса выделения, понижение концентрации воды позволяет уменьшить затруднения технологического порядка и/или затраты.

Повышенная скорость карбонилирования при пониженной концентрации воды по настоящему изобретению позволяет проводить процесс при пониженной концентрации иридиевого катализатора с одновременным сохранением скорости карбонилирования. Преимущество этого состоит в снижении скорости образования побочных продуктов, таких, как пропионовая кислота.

Вода может образовываться in situ в жидкой реакционной смеси, например, вследствие реакции этерификации между метанольным реагентом и получаемой уксусной кислотой. Небольшие количества воды могут также быть получены за счет гидрогенизации метанола с образованием метана и воды. Воду можно вводить в реактор для карбонилирования совместно с другими компонентами жидкой реакционной смеси или отдельно от них. Воду можно отделять от других компонентов реакционной смеси, отводимой из реактора, и можно возвращать в процесс в количествах, регулируемых для поддержания требуемой концентрации воды в этой жидкой реакционной смеси. Концентрация воды в жидкой реакционной смеси не превышает 4,5 мас.%, т.е. меньше или равна 4,5 мас.%, а в предпочтительном варианте не превышает 3 мас.%.

Предпочтительная концентрация воды составляет по меньшей мере 0,1 мас.%, более предпочтительно по меньшей мере 0,5 мас.%.

Пригодные для использования в способе по настоящему изобретению реакционноспособные производные метанола включают метилацетат, диметиловый эфир и метилиодид. В качестве реагентов в предлагаемом способе может быть использована смесь метанола с его реакционноспособными производными. В предпочтительном варианте в качестве реагентов применяют метанол и/или метилацетат. В случае применения метилацетата или диметилового эфира для получения уксусной кислоты в качестве сореагента требуется также вода. Вследствие взаимодействия с получаемой уксусной кислотой или растворителем по меньшей мере некоторое количество метанола и/или его реакционноспособного производного обычно превращается в метилацетат, который, таким образом, содержится в жидкой реакционной смеси. В способе по настоящему изобретению приемлемая концентрация метилацетата в жидкой реакционной смеси составляет 1-70 мас.%, предпочтительно 2-50 мас.%, более предпочтительно 5-50 мас.%, еще более предпочтительно 5-40 мас.% и наиболее предпочтительно 10-40 мас.%.

В способе по настоящему изобретению предпочтительная концентрация метилиодидного сокатализатора в жидкой реакционной смеси находится в интервале 1-20 мас.%, более предпочтительно 4-16 мас.%. С повышением концентрации метилиодидного сокатализатора скорость образования побочных продуктов, таких, как пропионовая кислота, диоксид углерода и метан, обычно снижается. Кроме того, с повышением концентрации метилиодида на стадии выделения уксусной кислоты появляется возможность упростить разделение водной и метилиодидной фаз.

В предпочтительном варианте способа по настоящему изобретению иридиевый катализатор карбонилирования содержится в жидкой реакционной смеси в концентрации, составляющей 400-5000 част./млн в пересчете на иридий, более предпочтительно 500-3000 част./млн в пересчете на иридий и в еще более предпочтительном варианте в пределах 700-3000 част./млн в пересчете на иридий. В способе по настоящему изобретению с повышением концентрации иридия скорость реакции карбонилирования возрастает.

В качестве иридиевого катализатора в жидкой реакционной смеси может быть использовано любое иридийсодержащее соединение, которое растворимо в реакционной смеси. Иридиевый катализатор можно вводить в жидкую реакционную смесь для реакции карбонилирования в любой приемлемой форме, в которой он растворяется в жидкой реакционной смеси или способен переходить в растворимую форму. Примеры приемлемых иридийсодержащих соединений, которые можно вводить в жидкую реакционную смесь, включают IrCl3, IrI3, IrBr3, [Ir(CO)2I]2, [Ir(CO)2Cl]2, [Ir(CO)2Br]2, [Ir(СО)2I2]-H+, [Ir(СО)2Br2]-Н+, [Ir(СО)2I4]-H+, [Ir(СН3)I3(CО2)-Н+, Ir4(CO)12, IrCl3·3H2O, IrBr3·3Н2О, Ir4(СО)12, иридий металлический, Ir2О3, IrO2, Ir(acac) (CO)2, Ir(асас)3, ацетат иридия, [Ir3O(OAc)6(H2O)3] [OAc] и гексахлориридиевую кислоту [H2IrCl6], предпочтительно не содержащие хлоридов комплексы иридия, такие, как ацетаты, оксалаты и ацетоацетаты, которые растворимы в одном или нескольких компонентах реакции карбонилирования, таких, как вода, спирт и/или карбоновая кислота. Особенно предпочтителен зеленый ацетат иридия, который можно применять в уксусной кислоте или водном растворе уксусной кислоты.

В способе по настоящему изобретению реакционная смесь включает по меньшей мере один необязательный промотор. В предпочтительном варианте приемлемые промоторы выбирают из рутения, осмия, рения, вольфрама, цинка, кадмия, индия, галлия и ртути, более предпочтительны рутении и осмий. Наиболее предпочтительным промотором является рутений. В предпочтительном варианте промотор содержится в эффективном количестве, вплоть до предела его растворимости в жидкой реакционной смеси и/или любых технологических потоках жидкости, которые возвращают в реактор для карбонилирования со стадии выделения уксусной кислоты. Преимущественно содержание промотора в жидкой реакционной смеси соответствует молярному соотношению промотор:иридий [0,5-15]:1. Приемлемая концентрация промотора составляет 400-5000 част./млн.

Промотор может представлять собой любое приемлемое промоторное металлсодержащее соединение, которое растворимо в жидкой реакционной смеси. Промотор можно добавлять в жидкую реакционную смесь для реакции карбонилирования в любой приемлемой форме, в которой он растворим в этой жидкой реакционной смеси или способен переходить в растворимую форму. Примеры приемлемых рутенийсодержащих соединений, которые могут быть использованы в качестве источников промотора, включают хлорид рутения (III), тригидрат хлорида рутения (III), хлорид рутения (IV), бромид рутения (III), рутений металлический, оксиды рутения, формиат рутения (III), [Ru(CO)3I3]-H+, [Ru(CO)2I2]n, [Ru(CO)4I2], [Ru(CO)3I2]2, тетра(ацето)хлоррутений (II, III), ацетат рутения (III), пропионат рутения (III), бутират рутения (III), пентакарбонил рутения, трирутенийдодекакарбонил и смешанные рутенийгалоидкарбонилы, такие, как димер дихлортрикарбонила рутения (II), димер дибромтрикарбонила рутения (II) и другие рутений-органические комплексы, такие, как тетрахлорбис(4-цимен)дирутений (II), тетрахлорбис (бензол) дирутений (II), полимер дихлор(циклоокта-1,5-диен)рутения (II) и трис(ацетилацетонат) рутений (III).

Примеры приемлемых осмийсодержащих соединений, которые могут быть использованы в качестве источников промотора, включают гидрат хлорида осмия (III) и его безводный хлорид, осмий металлический, тетраоксид осмия, триосмийдодекакарбонил, [Os(СO)4I2], [Os(CO)3I2]2, [Os(СО)3I3]-H+, пентахлор-μ -нитродиосмий и смешанные осмийгалоидкарбонилы, такие, как димер трикарбонилдихлоросмия (II) и другие осмийорганические комплексы.

К примерам пригодных ренийсодержащих соединений, которые могут быть использованы в качестве источников промотора, относятся Re2(CO)10, Re(CO)5Cl, Re(CO)5Br, Re(CO)5I, ReCl3·xH2O, [Re(CO)4I]2, [Re(CO)4I2]-H+ и RеСl5·yН2O.

Примеры приемлемых вольфрамсодержащих соединений, которые могут быть использованы в качестве источников промотора, включают W(CO)6, WCl4, WCl6, WBr5, WI2 и C9H12W(CO)3.

Примеры пригодных кадмийсодержащих соединений, которые могут быть использованы, включают Cd(OAc)2, CdI2, CdBr2, CdCl2, Cd(OH)2 и ацетилацетонат кадмия.

Примеры приемлемых ртутьсодержащих соединений, которые могут быть использованы в качестве источников промотора, включают Hg(OAc)2, HgI2, HgBr2, HgCl2, Hg2I2 и Hg2Cl2.

Примеры приемлемых цинксодержащих соединений, которые могут быть использованы в качестве источников промотора, включают Zn(OAc)2, Zn(OH)2, ZnI2, ZnBr2, ZnCl2 и ацетилацетонат цинка.

Примеры приемлемых галлийсодержащих соединений, которые могут быть использованы в качестве источников промотора, включают ацетилацетонат галлия, ацетат галлия, GaCl3, GаВr3, GаI3, Ga2Cl4 и Gа(ОН)3.

Примеры приемлемых индийсодержащих соединений, которые могут быть использованы в качестве источников промотора, включают ацетилацетонат индия, ацетат индия, InСl3, InВr3, InI3, InI и In(ОН)3.

Монооксид углерода как реагент может быть практически чистым или может содержать инертные примеси, такие, как диоксид углерода, метан, азот, благородные газы, вода и С1-С4парафиновые углеводороды. В предпочтительном варианте концентрацию водорода, вводимого с исходным монооксидом углерода и обусловленного выделением in situ в результате реакции конверсии водяного газа, поддерживают на низком уровне, т.к. его присутствие может привести к образованию продуктов гидрогенизации. Таким образом, в предпочтительном варианте концентрацию водорода в монооксиде углерода как реагенте поддерживают на уровне менее 1 мол.%, более предпочтительно менее 0,5 мол.% и еще более предпочтительно менее 0,3 мол.%, и/или предпочтительное парциальное давление водорода в реакторе для карбонилирования находится на уровне менее 1 бар, более предпочтительно менее 0,5 бар и наиболее предпочтительно менее 0,3 бар. Парциальное давление монооксида углерода в реакторе составляет от более 0 до 7,5 бар, как правило, от примерно 0,6 до 7,5 бар.

Приемлемое общее манометрическое давление во время реакции карбонилирования составляет 10-200 бар, предпочтительно 15-100 бар, более предпочтительно 15-50 бар. Приемлемая температура во время реакции карбонилирования находится в пределах 100-300° С, предпочтительно в интервале 150-220° С.

Способ по настоящему изобретению осуществляют проведением непрерывного процесса.

Получаемую уксусную кислоту из жидкой реакционной смеси можно выделять отводом из реактора для карбонилирования пара и/или жидкости и выделением из отводимого материала уксусной кислоты. В предпочтительном варианте уксусную кислоту выделяют из жидкой реакционной смеси непрерывным отводом этой жидкой реакционной смеси из реактора для карбонилирования и выделением уксусной кислоты из отводимой жидкой реакционной смеси путем осуществления одной или нескольких стадий однократного равновесного испарения и/или фракционной перегонки, на которых уксусную кислоту отделяют от других компонентов жидкой реакционной смеси, таких, как иридиевый катализатор, метилиодидный сокатализатор, промотор, если он содержится, метилацетат, непрореагировавший метанол, вода и уксусная кислота как растворитель, которые можно возвращать в реактор для поддержания их концентрации в жидкой реакционной смеси. Для поддержания стабильности иридиевого катализатора при осуществлении стадии выделения получаемой уксусной кислоты концентрацию воды в технологических потоках, содержащих иридиевый катализатор карбонилирования, которые возвращают в реактор для карбонилирования, следует поддерживать на уровне по меньшей мере 0,5 мас.%.

Особенно предпочтительная жидкая реакционная смесь включает от примерно 0,5 до 2,5 мас.% воды, приблизительно 8 мас.% метилиодидного сокатализатора, около 15 мас.% метилацетата, иридиевый катализатор в концентрации в интервале 400-3000 част./млн в пересчете на иридий, что позволяет достигать скорости реакции карбонилирования в пределах 5-40 моль/л/ч при температуре реакции карбонилирования. приблизительно 190° С, под манометрическим давлением реакции карбонилирования 16-24 бар, парциальным давлением монооксида углерода от более 0 до 7,5 бар, при концентрации рутениевого промотора в интервале 400-4000 част./млн в пересчете на рутений, благодаря чему молярное соотношение рутений:иридий равно приблизительно [2,0-2,5]:1, а остальная часть реакционной смеси приходится по существу на уксусную кислоту. Для достижения более высокой или более низкой скорости реакции можно использовать более высокую или более низкую концентрацию катализатора и/или работать при более высокой или более низкой температуре и/или более высоком или более низком парциальном давлении монооксида углерода.

Изобретение далее проиллюстрировано со ссылкой на приведенные ниже эксперименты, которые не соответствуют настоящему изобретению, поскольку в противоположность непрерывным они являются экспериментами с периодическими процессами. Однако следует ожидать, что результаты, полученные в экспериментах с такими периодическими процессами, могут быть в равной степени получены при проведении непрерывного процесса. Те эксперименты, в которых концентрация воды составляет более 4,5 мас.% и/или парциальное давление монооксида углерода находится вне пределов от более 0 до 7,5 бар, включены только в сравнительных целях.

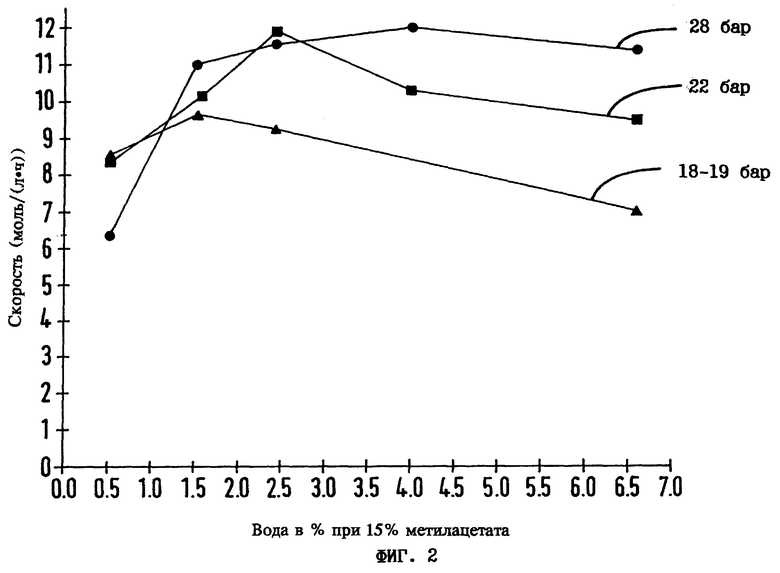

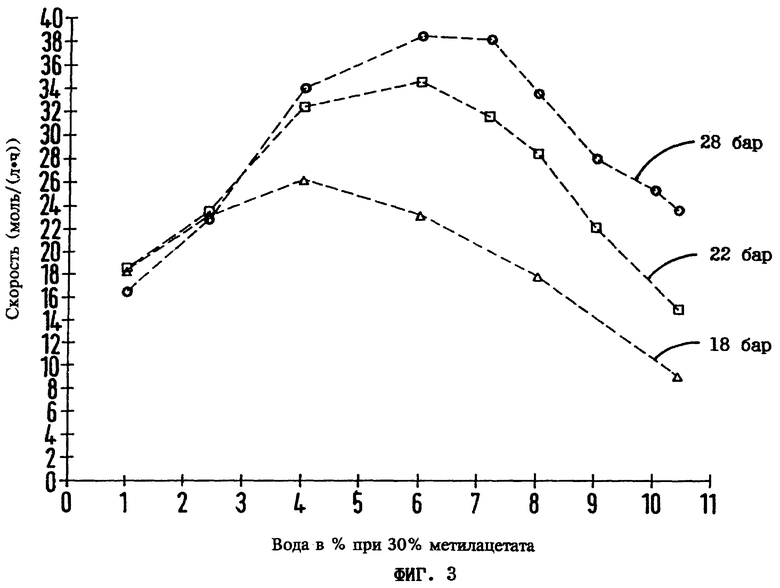

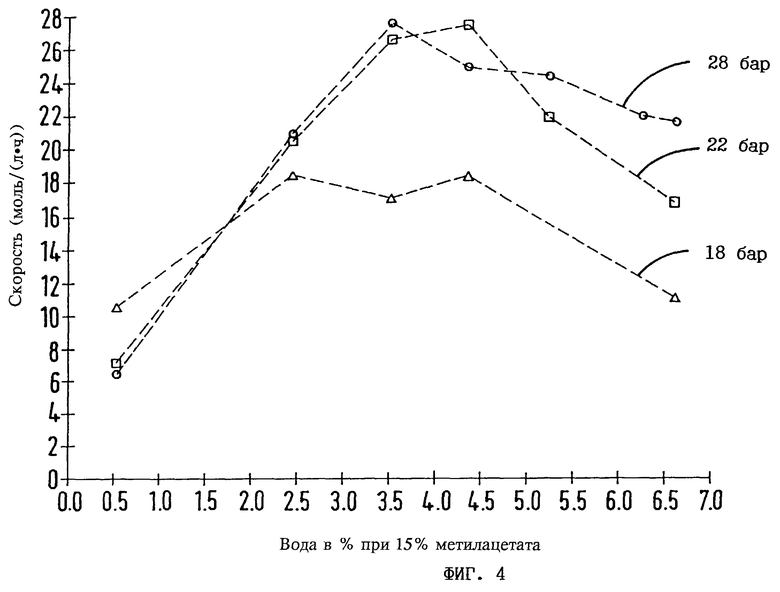

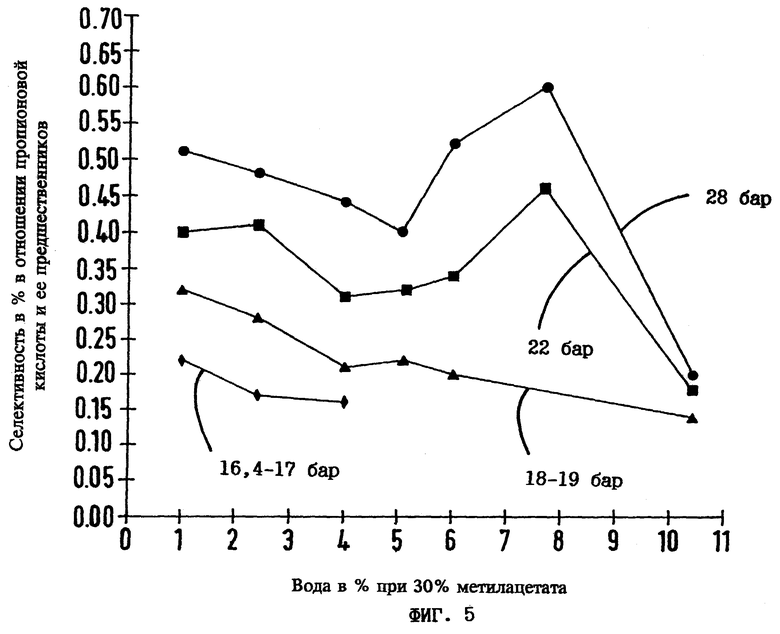

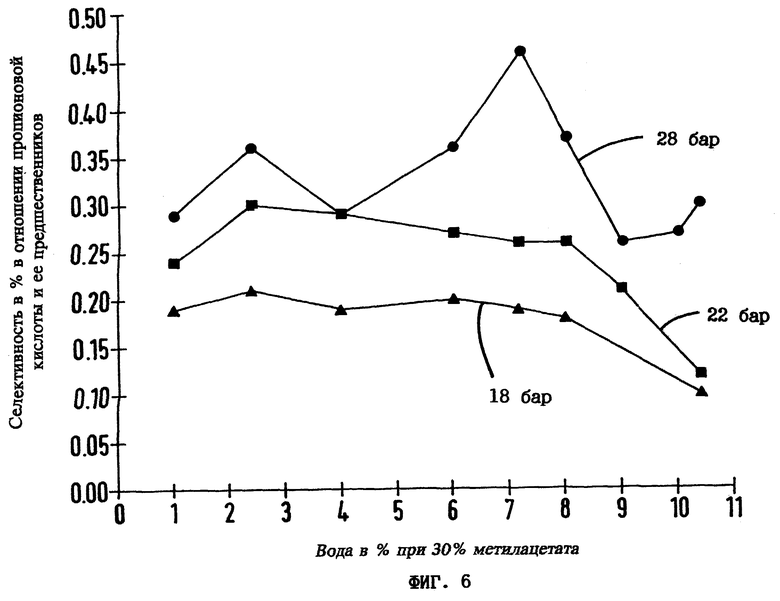

Данные представлены на фиг.1-6, на которых показано:

на фиг.1 - график зависимости скорости реакции от содержания воды в % при 30% метилацетата - влияние парциального давления СО на реакции, катализируемые непромотированным Ir;

на фиг.2 - график зависимости скорости реакции от содержания воды в % при 15% метилацетата - влияние парциального давления СО на реакции, катализируемые непромотированным Ir;

на фиг.3 - график зависимости скорости реакции от содержания воды в % при 30% метилацетата - влияние парциального давления СО на реакции, катализируемые Ir, промотированным рутением;

на фиг.4 - график зависимости скорости реакции от содержания воды в % при 15% метилацетата - влияние парциального давления СО на реакции, катализируемые Ir, промотированным рутением;

на фиг.5 - график зависимости селективности в % в отношении пропионовой кислоты и ее предшественников от содержания воды в % при 30% метилацетата - влияние парциального давления СО на реакции, катализируемые непромотированным Ir;

на фиг.6 - график зависимости селективности в % в отношении пропионовой кислоты и ее предшественников от содержания воды в % при 30% метилацетата - влияние парциального давления СО на реакции, катализируемые Ir, промотированным рутением.

В этих экспериментах под общим манометрическим давлением 16 бар парциальное давление СО по оценке авторов настоящего изобретения приближается, вероятно, к нулю. При более высоком общем реакционном давлении соответственно повышается парциальное давление СО в зависимости от жидкой смеси вплоть до общего манометрического давления в реакторе 24 бар, которое по данным расчета соответствует парциальному давлению СО приблизительно 7,5 бар.

В этих экспериментах скорости реакции приведены в виде числа молей полученного продукта/израсходованного реагента на литр холодной дегазированной реакционной смеси в час (моль/(л· ч)).

В экспериментах концентрацию компонентов, в частности воды и метилацетата, во время реакции карбонилирования рассчитывали по исходной смеси, предполагая, что один моль воды расходуется на каждый моль монооксида углерода, который израсходован. Наличие каких-либо органических компонентов в пространстве автоклава над жидкостью во внимание не принималось.

Методика эксперимента

Для проведения ряда экспериментов с периодическим карбонилированием применяли 300-миллилитровый автоклав из сплава Hastelloy B2, оборудованный мешалкой с магнитным приводом и газодиспергирующими лопастями, расходной емкостью и системой инжекции жидкого катализатора. Подачу газа в автоклав осуществляли из газовой расходной емкости, поддерживая в автоклаве постоянное давление, а скорость поглощения газа рассчитывали (с точностью ± 1%) по скорости падения давления в расходной емкости.

В конце эксперимента из автоклава отбирали пробы жидкости и газа, которые анализировали газовой хроматографией.

В ходе проведения каждого эксперимента с периодическим процессом карбонилирования в автоклав, как правило, загружали 10 г уксусной кислоты. Для проведения промотированных Ru реакций на этой стадии загружали также твердый рутениевый промотор. Затем автоклав плотно закрывали и трижды продували монооксидом углерода. После этого с помощью воронки в автоклав загружали основную массу жидкости (воду, метилацетат, уксусную кислоту и метилиодид). Далее монооксидом углерода давление в автоклаве повышали до соответствующего уровня (см. таблицу А) и нагревали с перемешиванием (1500 об/мин) до 190° С. После стабилизации при этой температуре из расходной емкости вводили небольшое количество монооксида углерода для создания соответствующего давления (см. таблицу А). Далее из инжекционного сосуда с помощью избыточного давления монооксида углерода добавляли каталитический раствор, содержавший примерно 1,30 г водного раствора H2IrCl6, растворенной в уксусной кислоте и воде. Это избыточное давление (см. таблицу А) было таким, что после инжекции достигали целевого реакционного давления. После инжекции катализатора манометрическое давление в автоклаве поддерживали на постоянном уровне (± 0,5 бар) с помощью монооксида углерода, вводимого из расходной емкости.

После прекращения поглощения газа из расходной емкости (т.е. в течение 6 мин газ из этой емкости не расходовался) автоклав от источника газа отключали и содержимое реактора охлаждали до комнатной температуры. Газ из автоклава сбрасывали в атмосферу, отбирали пробу сбрасываемого в атмосферу газа и анализировали ее. Из автоклава удаляли жидкую реакционную смесь, отбирали пробу и анализировали на содержание жидких продуктов и побочных продуктов.

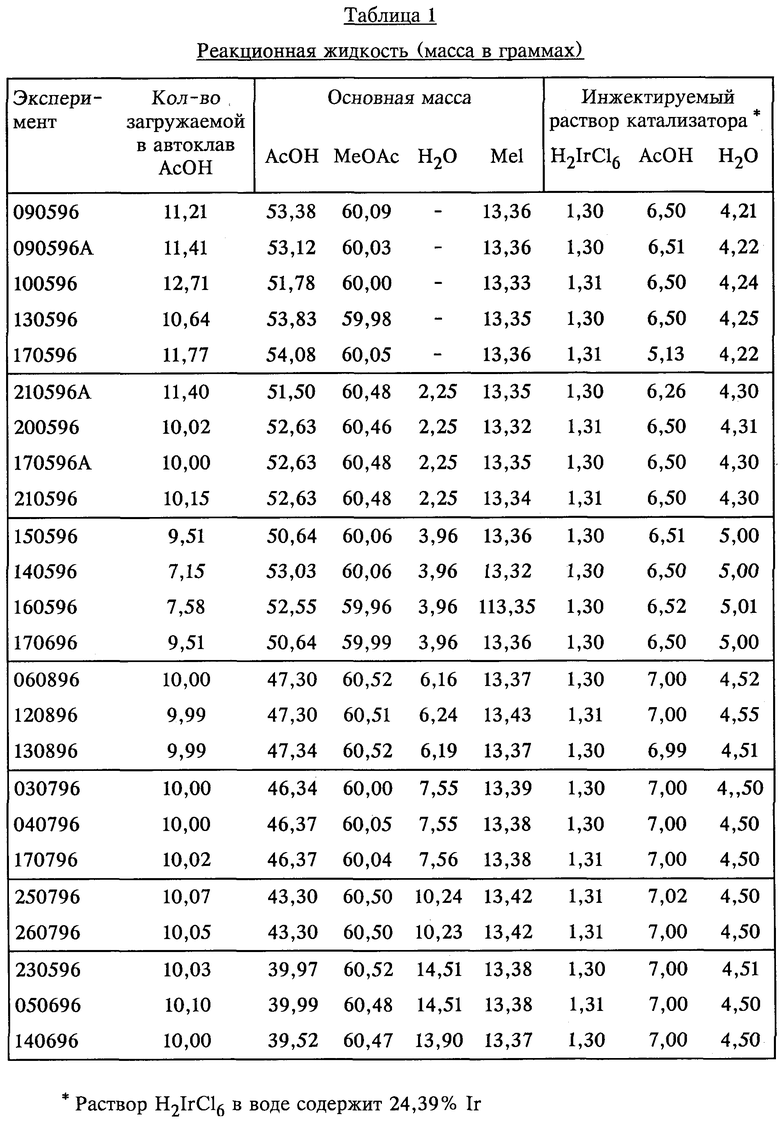

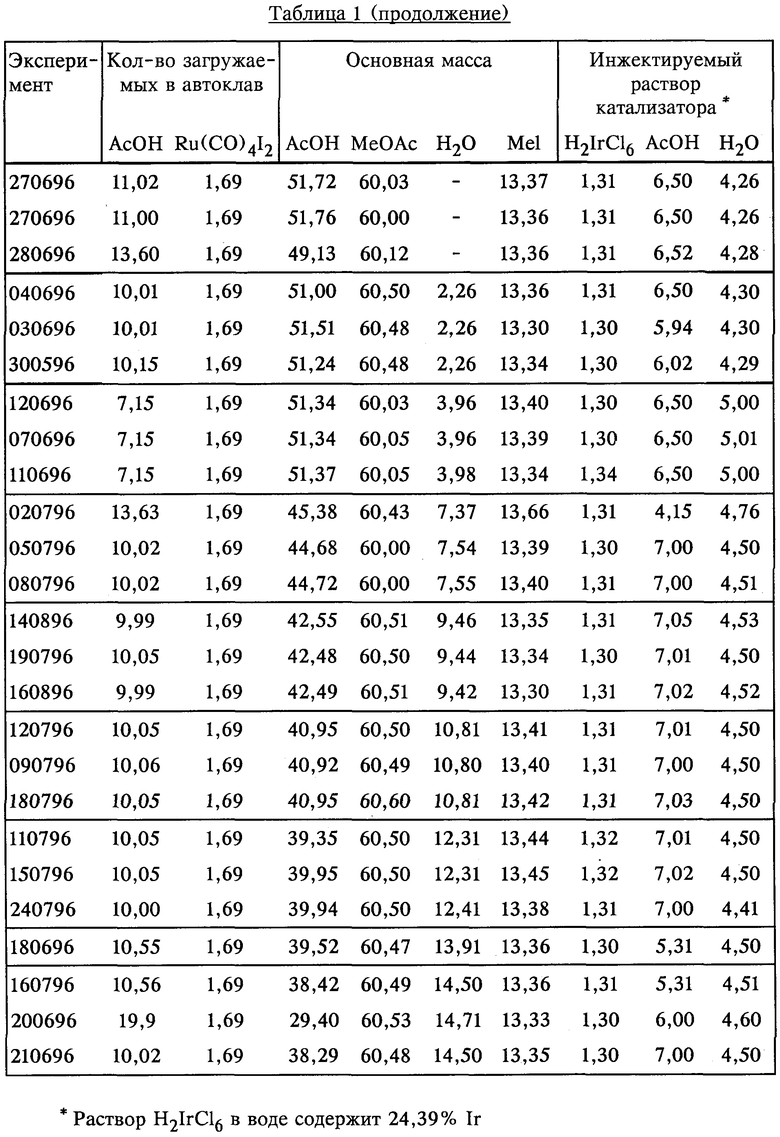

Количества загружаемых компонентов приведены в таблице 1. Скорость реакции при 30% метилацетата и 15% метилацетата в реакционной смеси и селективность в отношении предшественника пропионовой кислоты приведены в таблице 2.

Результаты, представленные на фиг.1 и 2, показывают, что при соответственно 30%-ной и 15%-ной концентрации метилацетата в реакционной смеси для непромотированного карбонилирования с понижением общего давления и, следовательно, парциального давления монооксида углерода максимумы скорости реакции на графиках зависимости скорости от концентрации воды смещаются в сторону более низкой концентрации воды.

Результаты на фиг.3 и 4 показывают тот же самый эффект, что и на фиг.1 и 2, но для системы, промотированной рутением.

Результаты, представленные на фиг.5 и 6, демонстрируют благоприятное влияние снижения общего давления и, следовательно, парциального давления монооксида углерода на процесс образования жидких побочных продуктов, пропионовой кислоты и ее предшественников, этилиодида и этилацетата. Результаты, представленные на фиг.3, также показывают, что при низкой концентрации воды (например, 1%) скорость реакции почти не зависит от общего давления и, следовательно, парциального давления монооксида углерода, что можно считать преимуществом в условиях, когда завершается расход монооксида углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ МЕТАНОЛА И/ИЛИ ЕГО РЕАКЦИОННОСПОСОБНОГО ПРОИЗВОДНОГО | 1997 |

|

RU2184724C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2463287C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2467999C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2004 |

|

RU2336262C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2336263C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2458908C2 |

| ПРИМЕНЕНИЕ ИНДИЯ В КАЧЕСТВЕ СТАБИЛИЗАТОРА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ В СПОСОБЕ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2413714C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ПУТЕМ КАРБОНИЛИРОВАНИЯ | 1996 |

|

RU2160248C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ В ПРИСУТСТВИИ ИРИДИЕВОГО КАТАЛИЗАТОРА | 1997 |

|

RU2183618C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРОВ С МЕТАЛЛТРИДЕНТАТНЫМИ ЛИГАНДАМИ | 2004 |

|

RU2348607C2 |

Изобретение относится к получению уксусной кислоты. Способ осуществляют путем непрерывной подачи метанола и/или его реакционноспособного производного и монооксида углерода в реактор для карбонилирования, в котором находится жидкая реакционная смесь, содержащая иридиевый катализатор карбонилирования, метилиодидный сокатализатор, воду в ограниченной концентрации, уксусную кислоту, метилацетат. Жидкая реакционная смесь также включает по меньшей мере один промотор, выбранный из группы, включающей рутений, осмий, рений и вольфрам. Затем осуществляют карбонилирование метанола и/или его реакционноспособного производного монооксидом углерода в жидкой реакционной смеси с получением уксусной кислоты. Выделяют уксусную кислоту из жидкой реакционной смеси, при этом постоянно поддерживают (а) концентрацию воды в жидкой реакционной смеси не более 4,5 мас.% и (б) в ходе проведения всей реакции парциальное давление монооксида углерода в реакторе постоянно поддерживают в интервале от более 0 до 1 бар. Технический результат - увеличение скорости карбонилирования, снижение образования побочных продуктов, упрощение выделения уксусной кислоты из реакционной смеси. 16 з.п. ф-лы, 3 табл., 6 ил.

| Способ получения диазоаминосоединений | 1936 |

|

SU64034A1 |

| RU 94033107 A1, 20.07.1996 | |||

| US 3772380 A, 13.11.1973 | |||

| Буровое шарошечное долото | 1989 |

|

SU1767150A1 |

| Способ получения уксусной кислоты | 1985 |

|

SU1416053A3 |

| Устройство для закрепления в конструктивном элементе | 1976 |

|

SU728726A3 |

Авторы

Даты

2005-02-10—Публикация

1997-12-19—Подача