Изобретение относится к металлургии, а именно к электролизерам для получения сплавов щелочно-земельных металлов из расплавов солей.

Известны конструкции электролизеров для получения сплавов щелочно-земельных металлов (Ю.В.Баймаков “Электролиз расплавленных солей”. М., “Металлургия”, 1966), например для получения медно-кальциевого сплава. Недостатком данной конструкции является низкий выход по току, составляющий 70-75%.

Наиболее близким по технической сущности к заявляемому изобретению является электролизер для получения щелочных и щелочно-земельных металлов из расплавов солей (SU 1526285 А1, 23.11.87), содержащий ванну-катод, укрытие с каналами газоотвода и аноды в виде соединенных попарно графитовых блоков.

Недостатком данной конструкции является высокое нестабильное напряжение при работе электролизера и низкий выход по току целевого металла.

Указанные недостатки обусловлены тем, что в процессе электролиза хлор выделяется на аноде в виде газовых пузырьков. Пузырьки имеют высокое, по сравнению с электролитом, удельное электросопротивление. Обладающие большой подвижностью пузырьки хлора образуют с электролитом газосолевую смесь. Такая смесь имеет постоянно изменяющееся по времени электросопротивление. Поэтому при работе электролизер имеет высокое нестабильное напряжение. При этом происходит нагрев рабочего объема электролизера, что приводит к снижению выхода по току целевого металла из-за повышения его растворимости в расплаве электролита. Кроме того, увеличиваются тепловые потери энергии, и усложняется работа источника тока.

Следует также отметить, что зазор между анодными блоками служит только для осуществления возможности их замены и не обеспечивает условия свободного омовения. Поэтому газосолевая смесь трудно разделяется. При этом отмечены случаи повышения температуры, при которой плотность электролита оказывается больше, чем плотность сплава. При этом сплав щелочно-земельного металла всплывает и окисляется на воздухе. Ванна шлакуется, процесс электролиза прекращается.

Кроме того, для осуществления возможности замены графитовых блоков анод имеет сложную подвеску, имеющую четыре токоведущие детали, что приводит к потерям электроэнергии из-за контактной разности потенциалов.

Предлагаемая конструкция решает задачу повышения выхода по току целевого металла за счет стабилизации напряжения при работе электролизера. Кроме того, в вариантном исполнении электролизер имеет простую конструкцию анододержателя, значительно снижающую потери электроэнергии.

Предлагаемый электролизер отличается тем, что анод выполнен в виде графитовых блоков квадратного сечения со стороной а, закрепленных на несущей траверсе так, что между блоками установлен равномерный зазор в=0,1-0,3a.

В вариантном исполнении электролизер отличается также тем, что вал привода вертикального перемещения анододержателя располагается на расстоянии c>1,5a от продольной оси электролизера. При этом подвеска анода выполнена из двух токоведущих деталей.

В результате анализа научно-технической и патентной информации электролизеры, обладающие совокупностью существенных признаков заявленного технического решения, не выявлены.

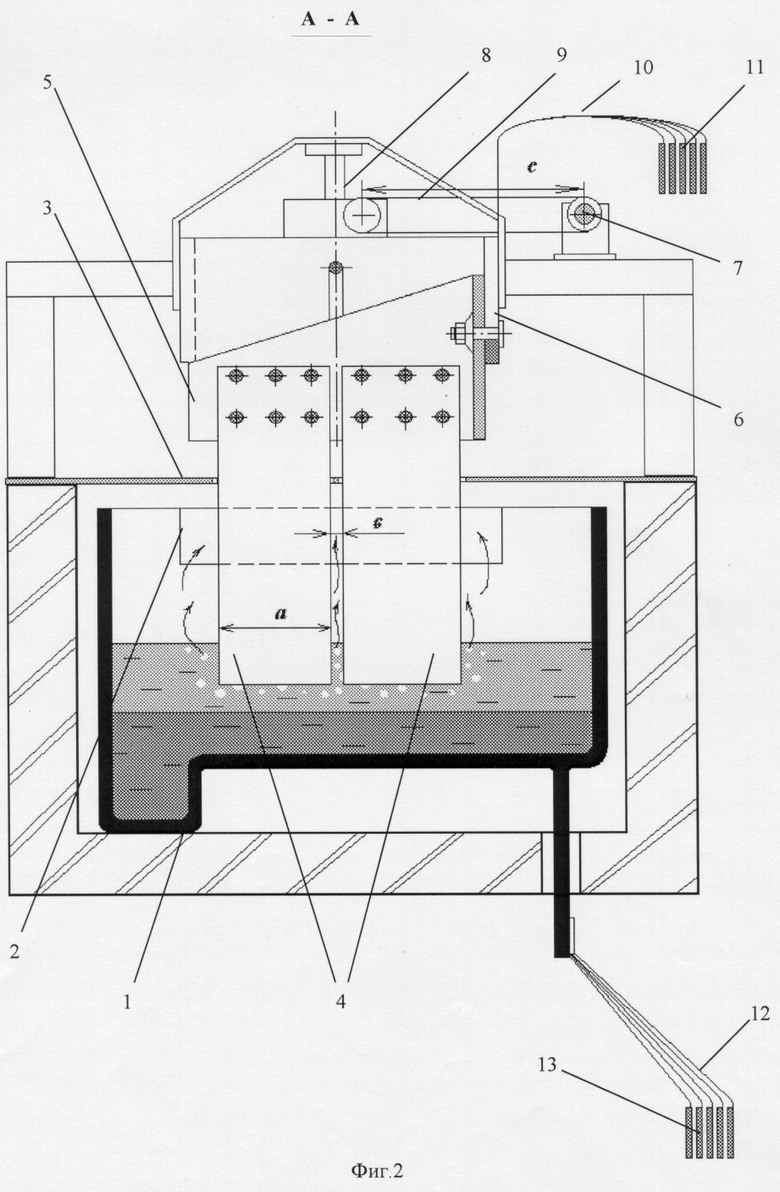

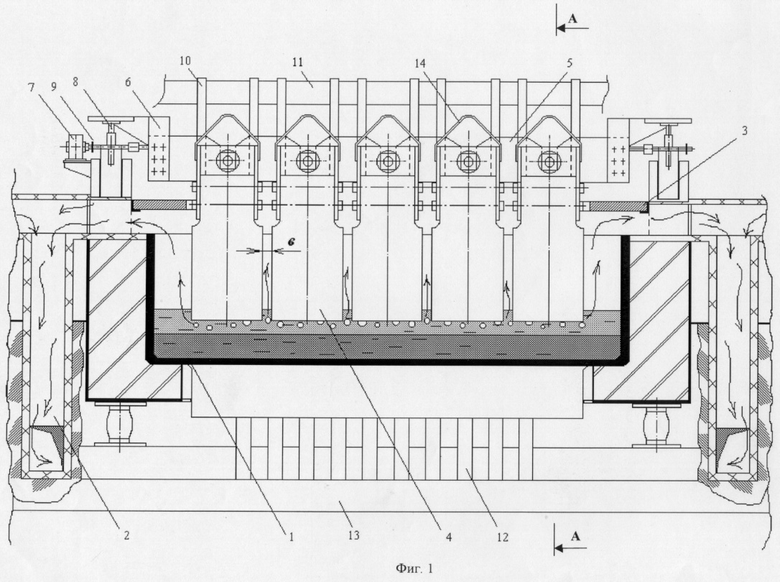

Конструкция электролизера представлена на фиг.1. На фиг.2 представлено поперечное сечение электролизера А-А.

Электролизер содержит ванну-катод 1, канал 2 газоотвода, укрытие 3, соединенные попарно графитовые блоки 4, имеющие квадратное сечение со стороной a. Блоки крепятся к анододержателю 5 так, что между ними устанавливается зазор в. Такой же зазор в устанавливается между парами блоков 4 при креплении анододержателя 5 к несущей траверсе 6. Таким образом, между блоками устанавливается равномерный зазор в.

Соединение вала привода 7 с винтовым механизмом 8 осуществляется любой известной, например цепной 9, передачей. Траверса 6 с помощью гибких связей 10 соединена с токоподводящими шинами 11. Аналогично, с помощью гибких связей 12 выполнен электрический контакт ванны катода 1 с шиной 13.

В представленном варианте исполнения вал привода 7 винтового механизма 8 регулирования межполюсного расстояния располагается на расстоянии c>1,5а от продольной оси электролизера. Для вертикального извлечения или установки пары графитовых блоков на анододержателях 5 установлены проушины 14. Таким образом, анодная подвеска состоит из двух токоведущих деталей: графитового блока 4 квадратного сечения и анододержателя 5.

Электролизер работает следующим образом.

Через электрическую цепь, включающую катодную ванну, заполненную жидким сплавом щелочно-земельного металла, например Са-Сu, и расплавом электролита, например CaCl2+КСl, а также графитовые блоки, подают постоянный ток. Между жидким сплавом (катодом) и графитовыми блоками (анодом) возникает межполюсное напряжение.

Под действием межполюсного напряжения происходит разложение хлорида щелочно-земельного металла. При этом на катоде 1, в частности на жидком медно-кальциевом сплаве, выделяется целевой металл-кальций. Хлор, выделяющийся на анодах 4, вначале образует газосолевую смесь с электролитом и далее отделяется от жидкой фазы. В электролизере всегда поддерживается давление ниже атмосферного. Вследствие этого воздух через негерметичное укрытие 3 попадает в полость электролизера и, проходя по зазорам в между блоками 4, образует с выделяющимся хлором хлорвоздушную смесь. Данная смесь удаляется из полости электролизера в газоотводы 2.

Извлечение сплава из электролизера производится через загрузочный люк любыми известными способами, например вакуумным ковшом.

Отличия заявляемой конструкции электролизера обеспечивают ряд преимуществ по сравнению с прототипом. Так хлор, выделяющийся на графитовом блоке, легко удаляется с его нижней торцевой поверхности, имеющей ограниченную площадь поверхности S=a2. Образующаяся при этом газосолевая смесь также легко разделяется благодаря установленному зазору в=0,1-0,3а, обеспечивающему также условие свободного омовения графитовых блоков анодными газами. Таким образом, за счет легкого разделения газосолевой смеси, имеющей повышенное непостоянное сопротивление (по сравнению с основной массой электролита), снижаются тепловые потери электроэнергии и увеличивается выход по току.

При установлении зазора между графитовыми блоками меньше 0,1a нарушается условие их свободного омовения. Установка зазора больше 0,3а приводит к необходимости увеличения габаритов ванны-катода, повышению массы электролита и сплава и, как следствие, необходимости расхода дополнительного количества электроэнергии для поддержания теплового баланса электролизера. Поэтому зазор между блоками, находящийся в пределах 0,1-0,3а, является оптимальным. На практике при использовании графитовых блоков квадратного сечения создаются симметричные магнитные поля, благодаря чему образующийся сплав лучше перемешивается, облегчается диффузия целевого металла в жидкий катод. Это приводит к дополнительному повышению выхода по току при эксплуатации предлагаемого электролизера.

Графитовые блоки, как правило, разрушаются с разной скоростью. При выходе из строя одного блока повышается анодная плотность тока, что приводит к нарушению режима электролиза, необходимости остановки электролизера. Поэтому в вариантном исполнении при разрушении одного анодного блока имеется возможность его вертикального извлечения и установки нового блока без остановки технологического цикла. Квадратное сечение блоков облегчает их установку благодаря тому, что при повороте вокруг оси на 90° их геометрия не изменяется. Это позволяет проводить более точную установку зазора между блоками. Вертикальное извлечение блоков осуществляется за счет того, что вал привода 7 механизма вертикального перемещения анододержателя 5 располагается на расстоянии c>1,5а, на практике 480 мм от продольной оси электролизера. При этом количество токоведущих деталей анодной подвески уменьшено с четырех (в прототипе) до двух. Это упрощает конструкцию подвески и переустановку блоков. Следует также отметить, что в предлагаемой конструкции значительно увеличена площадь контакта токоведущих деталей. Это позволяет исключить возникновение таких контактных явлений, как электрическая дуга, эрозия и другие.

При испытаниях опытных образцов электролизеров заявляемой конструкции выход по току составил 75-78%, напряжение на электролизере - 7,6-7,8 В.

Предлагаемая конструкция электролизера может использоваться для получения сплавов щелочно-земельных металлов, таких как медно-кальциевый, никелево-кальциевый, медно-магниевый и других.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ РАСПЛАВОВ | 2006 |

|

RU2339744C2 |

| Электролизер для получения кальция | 1978 |

|

SU771192A1 |

| ЭЛЕКТРОЛИЗЕР | 2009 |

|

RU2400569C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ РАСПЛАВОВ СОЛЕЙ | 1987 |

|

SU1556141A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ, ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1988 |

|

SU1840844A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ И ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2005 |

|

RU2283371C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАФНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2402643C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ВАНАДИЯ И ДРУГИХ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2000 |

|

RU2164559C1 |

| УСТРОЙСТВО И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2024 |

|

RU2836556C1 |

| Электролизер для получения металлического магния электролизом расплавленных хлоридов | 1932 |

|

SU37856A1 |

Изобретение относится к металлургии, в частности к электролизерам для получения сплавов щелочно-земельных металлов из расплавов солей. Техническим результатом изобретения является повышение выхода по току. Технический результат достигается тем, что электролизер содержит ванну-катод, укрытие с газоотводящими каналами и аноды в виде соединенных попарно графитовых блоков. Графитовые блоки имеют квадратное сечение со стороной а и закреплены на несущей траверсе с помощью анододержателя так, что зазор между блоками составляет в=(0,1-0,3)а. Вал привода механизма вертикального перемещения анододержателя расположен на расстоянии с>1,5а от продольной оси электролизера, при этом подвеска анода выполнена из двух токоведущих деталей. 1 з.п. ф-лы, 2 ил.

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ РАСПЛАВОВ | 1987 |

|

SU1526285A1 |

| Электролизер для получения кальция | 1978 |

|

SU771192A1 |

| US 5225051 A, 06.07.1993 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2004-08-20—Публикация

2003-01-04—Подача