Изобретение относится к металлургии, а именно к электролизерам для получения металлов, например кальция, из расплавов солей.

Целью изобретения является снижение себестоимости получаемого металла.

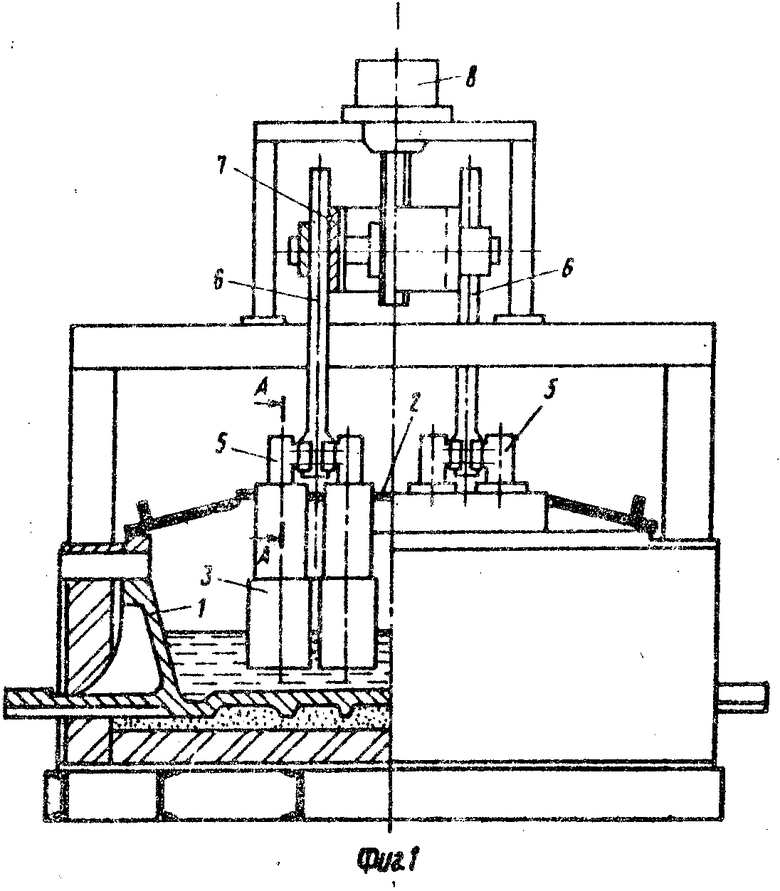

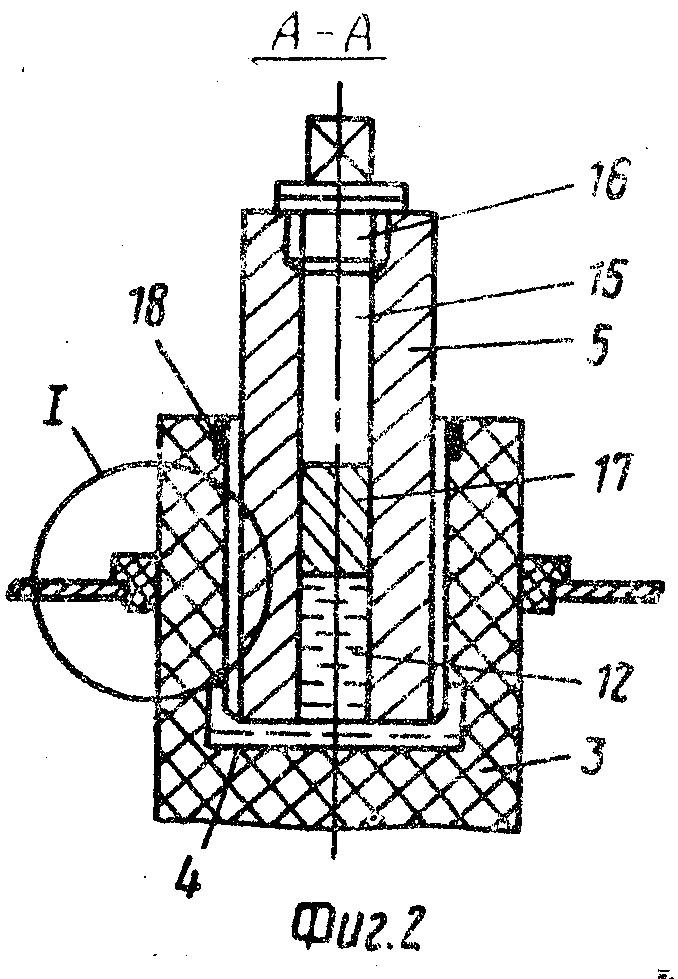

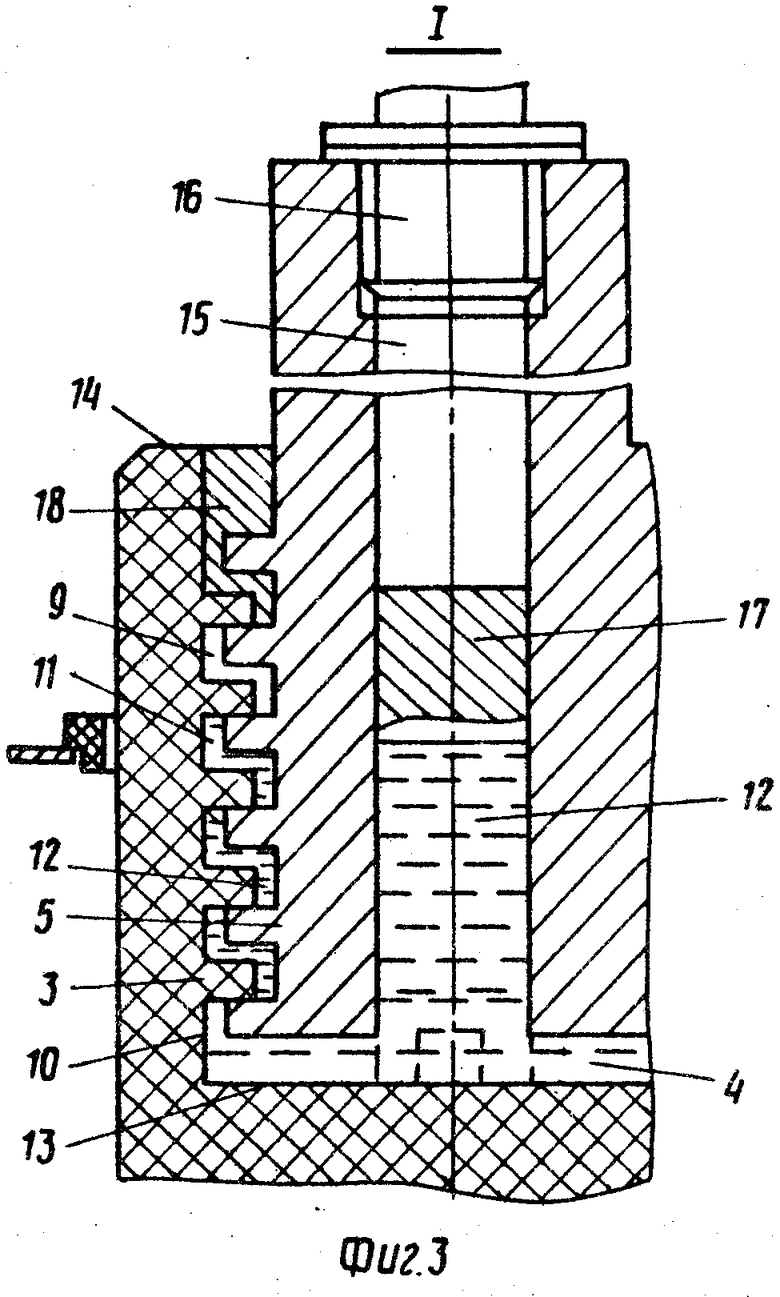

На фиг. 1 изображен предлагаемый электролизер; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 узел I на фиг. 2.

Электролизер содержит ванну катод 1, укрытие 2, графитовые аноды 3 с торцовыми глухими отверстиями 4 (фиг. 2), в которых размещены анододержатели 5, связанные с токоподводами 6 разъемно. Последние контактируют с шиной 7, подвешенной к подъемному устройству 8.

Соединение анода 3 с анододержателем 5 выполнено разъемным, например, с помощью винтовой резьбы. В верхней и нижней частях соединения имеются зазоры 9 и 10 соответственно, а в средней части между витками резьбы зазор 11 (фиг. 3). Между этими соединяемыми деталями может быть и один равномерный зазор 11 по всей длине резьбы анододержателя 5. Эти зазоры заполнены легкоплавким металлом 12 (олово, свинец, сплавы на их основе и др.).

Другим примером разъемного соединения анода 3 с анододержателем 5 является байонетное. Выбор типа соединения зависит от конкретных условий.

Анод 3 закреплен в электролизере так, что укрытие 2 расположено между дном 13 глухого отверстия 4 и торцом 14 анода 3. В анододержателе 5 выполнено сквозное отверстие 15 для подачи легкоплавкого металла, герметично закрываемое пробкой 16 и сообщенное с зазорами 9-11. В отверстии 15 имеется штабик 17 из легкоплавкого металла.

Резьба может быть выполнена, в частности, прямоугольной формы. Величина зазора 11 между витками резьбы взята больше величины термического расширения анододержателя 5 на рассматриваемом участке.

Аноды 3 объединены в блоки с токоподводами 6 попарно.

Электролизер работает следующим образом.

В ванну загружают хлорид получаемого металла в смеси с другими солями. В результате разложения хлорида на катоде, в частности жидком металле, находящемся на дне ванны, выделяется целевой металл. Хлор, выделяющий на аноде 3, отсасывается из электролизера по газоходу. Удаление получаемого металла из электролизера производится известными способами.

Электрический ток к аноду 3 от шины 7 проходит по токоподводу 6, анододержателю 5 и легкоплавкому металлу 12, который в нижней части в рабочем режиме электролизера, получая тепло от расплава, находится в жидком состоянии. При замене вышедшего из строя анода 3, например, из-за разрушения его нижнего конца анодный блок извлекают из электролизера и этот анод отсоединяют от анододержателя 5 путем вращения. Затем вместо снятого к анододержателю 5 подсоединяют новый анод 3 и блок устанавливают на свое место в электролизере.

В результате нагрева от тепла, поступающего снизу к узлу соединения анода 3 с анододержателем 5, происходит удлинение этих деталей. Благодаря тому что механическое соединение их выполнено не жестким, т.е. через зазоры, а величина наименьшего зазора в любом направлении взята больше величины линейного расширения охватываемой детали (анододержатели 5) на рассматриваемом участке, разрушение какой-либо из этих деталей исключается.

Поскольку зазоры 9-11 между электрическим соединяемыми деталями анодом 3 и анододержателем 5 полностью заполняются жидким металлом, ухудшения электрического контакта в процессе эксплуатации электролизера быть не может. Благодаря этому переходное электрическое сопротивление в соединении сохраняется постоянным, что обеспечивает первоначальное падение напряжения на данном участке и минимальные энергетические расходы.

Так как дно 13 глухого отверстия 4 расположено ниже укрытия 2 (в горячей зоне), а торец 14 анода 3 выше его (в холодной зоне) легкоплавкий металл 12 в этих зонах находится соответственно в жидком и твердом состояниях. При наличии твердого кольцевого сплошного пояска металла 18 в зазоре 9 между анодом 3 и анододержателем 5 исключается доступ газов к жидкому металлу 12 и его окисление. Это обеспечивает длительный срок службы соединения.

Если по каким-либо причинам, например из-за дефекта в аноде, уровень жидкого металла 12 падает, убыль его можно восполнить перемещением штабика 17, находящегося в верхней более холодной части анододержателя 5, вниз, где он переходит в жидкое состояние.

Восстановление необходимого электроконтакта в соединении анододержатель 5 графитовый анод 3 для исключения излишнего расхода электроэнергии производится следующим образом.

Анодный блок из рабочего положения опускают на заданную величину. В этом положении анода 3 в узел соединения поступает от расплава, находящегося в электролизере, большее количество тепла, чем раньше. Поэтому расплавляется дополнительная часть штабика 17 металла, размещенного в отверстие 15 анододержателя. Кроме того, из-за увеличения температуры повышается и давление в отверстии 15, герметично закрытым пробкой 16. Вследствие этого жидкий металл 12 в отверстии 15 перемещается вниз, а в межвитковом зазоре 11 поднимается, пробивая "пробку" оксидов. Затем анодный блок поднимают в исходное рабочее положение.

Уменьшается трудоемкость обслуживания электролизера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ РАСПЛАВОВ | 2006 |

|

RU2339744C2 |

| ЭЛЕКТРОЛИЗЁР ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2003 |

|

RU2234559C1 |

| Электролизер для получения кальция | 1978 |

|

SU771192A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВИСМУТА ИЗ СПЛАВА, СОДЕРЖАЩЕГО СВИНЕЦ, ОЛОВО И ВИСМУТ, И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471893C2 |

| Устройство токоподвода к электроду для электролитического получения окислителей перекисного типа | 2018 |

|

RU2711425C2 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ТОКА К ЭЛЕКТРОЛИЗЕРАМ С НИЖНИМ ВВОДОМ АНОДОВ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ | 2005 |

|

RU2285063C1 |

| ЭЛЕКТРОКОНТАКТНЫЙ УЗЕЛ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ | 2005 |

|

RU2290459C1 |

| УСТРОЙСТВО ТОКОПОДВОДА К ЭЛЕКТРОДУ ДЛЯ ЭЛЕКТРОЛИЗА РАСПЛАВЛЕННЫХ СОЛЕЙ | 1990 |

|

RU2041295C1 |

| АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ПРЕИМУЩЕСТВЕННО ДЛЯ РАЗДЕЛЕНИЯ ОЛОВОКОНДЕНСАТОВ В ИОННЫХ РАСПЛАВАХ | 1990 |

|

SU1790258A1 |

| ИНЕРТНЫЙ АНОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2408743C1 |

Изобретение относится к металлургии, а именно к электролизерам для получения металлов, например кальция, из расплавов солей. Цель изобретения снижение себестоимости получаемого металла. При работе электролизера возникает необходимость в периодической замене анодов 3 из-за обгорания. В этом случае анодный блок извлекают из электролизера и анод 3 отсоединяют от анододержателя вращением. Вместо снятого подсоединяют новый анод 3 и блок устанавливают в электролизер. При этом штабик 17 легкоплавкого металла расплавляется и металл 12 заполняет зазоры 9 11, обеспечивая электрический контакт между анодом 3 и анододержателем 5. Если необходимо восстановить этот электроконтакт, нарушенный вледствие окисления металла 12, то анодный блок опускают в более горячую зону. При этом расплавляется дополнительная часть штабика 17, повышается давление газов в отверстии 15. В результате металл 12 в отверстии 15 перемещается вниз, а в межвитковом зазоре 11 вверх, пробивая пробку оксидов. Электроконтакт восстанавливается. 1 з.п. ф-лы, 3 ил.

ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ РАСПЛАВОВ СОЛЕЙ, содержащий ванну, графитовые аноды с торцевыми глухими отверстиями с размещенными в них анододержателями, соединенными с токоподводами, отличающийся тем, что, с целью снижения себестоимости получаемого металла, соединение анода с анододержателем выполнено разъемным и с образованием зазора между ними, анододержатель выполнен со сквозным осевым каналом, заполненным штабиком легкоплавкого металла, и герметичной пробкой в верхней части.

| Электролизер для получения кальция | 1978 |

|

SU771192A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-07-20—Публикация

1987-08-26—Подача