Изобретение относится к металлургии редких металлов, а именно к устройствам для осуществления рафинирования ванадия электролизером расплавленных солей.

Чистый ванадий используется для получения сплавов на основе ванадия с хромом, титаном и другими редкими металлами.

Эти сплавы применяют в микроэлектронике, при производстве персональных компьютеров и в качестве конструкционного материала в атомной энергетике. Эти области применения предъявляют особые требования по чистоте ванадия.

Процесс электролитического рафинирования ванадия в хлоридных расплавах позволяет получить ванадий чистоты 99,7%.

Известна конструкция электролизера для рафинирования ванадия и других тугоплавких металлов, включающая герметичный контейнер из нержавеющей стали с крышкой, сменный катод с токоподводом и анод в виде анодной корзины из молибденового проката для загрузки рафинируемого металла (см. Сучков А.Б. "Электролитическое рафинирование в расплавленных средах". М.: Металлургия, 1970, с. 148, 178, рис. 61, 74).

Данная конструкция электролизера используется в промышленности.

Основным недостатком данной конструкции является низкое прямое извлечение ванадия, не превышающее 55%, из-за пассивации поверхности кускового анодного металла в анодной корзине. В процессе анодного растворения образующийся шлам оседает на поверхности кускового материала. Скорость анодного растворения падает и по достижении растворения 50-55% исходного материала процесс прекращают, реактор разгерметизируют, анодную корзину вынимают, промывают шлам, загружают корзину и начинают процесс заново.

Кроме того, вместе с анодным материалом возможно растворение и механическое загрязнение материалов анодной корзины и загрязнение катодного металла молибденом.

Известен электролизер для рафинирования ванадия и других тугоплавких металлов, включающий герметичный корпус, реторту, водоохлаждаемую крышку, патрубок для подачи инертного газа и для откачки воздуха, контактный анод из рафинированного металла в виде металлических цилиндрических блоков (см. Баймаков Ю. В. и др. "Электролиз расплавленных солей". М.: Металлургия, 1966, с. 516-555, рис. 158).

Недостатком такой конструкции является следующее.

Подачу металлического анода осуществляют медленно по мере его растворения через специальные герметизированные сальники. В результате чего удельная производительность электролизера определяется только той частью поверхности металлического анода, которая поступает в объем электролита.

Другим недостатком является контакт с расплавом металлических частей средств подачи и возможное загрязнение электролита и, следовательно, катодного ванадия железом.

Кроме того, сложная конструкция сальникового уплотнения и наличие агрессивной среды существенно затрудняют эксплуатацию электролизера из-за поломок этого узла.

Техническим результатом заявленного изобретения является создание высокопроизводительной конструкции электролизера, обеспечивающей:

1) осуществление процесса электролитического рафинирования, например, ванадия, с высокой постоянной в течение всего цикла скоростью растворения анодного металла, с высоким извлечением, не менее 80%;

2) упрощение обслуживания электролизера;

3) предотвращение возникновения паразитных токов, разрушающих конструкцию;

4) исключение загрязнений материалом анододержателя.

Технический результат достигается тем, что в электролизере для рафинирования ванадия и других тугоплавких металлов, включающем герметичный корпус, реторту, крышку, средства для подачи инертного газа и для откачки воздуха, компактный анод из рафинируемого металла, согласно изобретению электролизер снабжен ободом для подвески анодов, выполненным из двух полуокружностей с металлическими клиньями, с двумя прорезями и с приваренными в радиальном направлении токопроводящими стержнями, установленным на корпусе для обеспечения с ним электрического контакта, аноды подвешены с помощью анододержателей на токопроводящие стержни обода, при этом реторта установлена в корпусе на изоляторах, а корпус выполнен с возможностью подвода к нему напряжения.

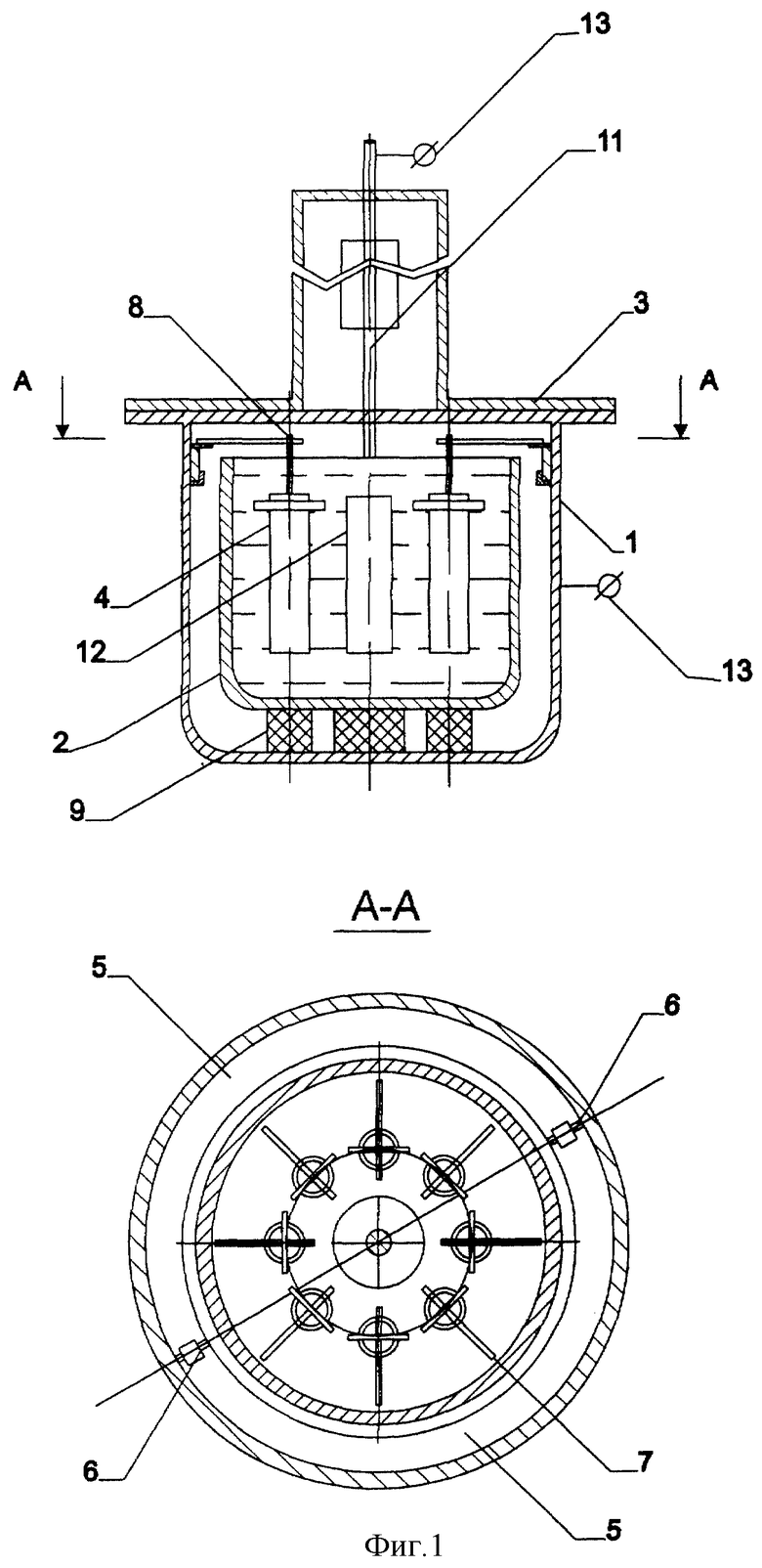

Сущность изобретения поясняется схематическими чертежами.

На фиг. 1 представлен электролизер, содержащий герметичный корпус 1, реторту 2, крышку 3, средства для подачи инертного газа и откачки воздуха (на чертеже не показаны), компактный анод 4, два полуобода 5 для подвески анодов 4, металлические клинья 6, токопроводящие стержни 7, приваренные к полуободам 5 в радиальном направлении, анододержатели 8, для подвески анодов 4 на токоподводящие стержни 7 полуободов 5, изоляторы 9, на которых в корпусе 1 установлена реторта 2.

Новым в конструкции электролизера является узел подвески компактных анодов 4, выполненный в виде двух полуободов 5, к которым в радиальном направлении приварены толстые токоподводящие стержни 7. Полуободы 5 устанавливают в корпус 1 электролизера. Корпус находится под напряжением. Для осуществления надежного электрического контакта полуободов 5 с корпусом 1 их расклинивают металлическими клиньями 6. Компактные аноды 4 с помощью анододержателя 8 подвешивают на токоподводящие стержни 7. Реторту 2 устанавливают в корпусе 1 на изоляторах 9.

На фиг. 2 показан вариант выполнения анододержателя 8 в виде металлического кольца 10 с петлей-дужкой 11. Кольцо 10 одевают на верхнюю кромку анода 4 и с помощью петли 11 крепят анод 4 на токопроводящем стержне 7. Аноды 4 устанавливают в никелевую реторту 2, которую заполняют электролитом. Верхняя часть анода 4 с анододержателем 8 расположены выше уровня электролита. На штанге 11 подвешивают катод 12, а через токоподводы 13 подают напряжение.

Конструкция электролизера обеспечивает следующий положительный эффект.

Заявленная конструкция анододержателя позволяет растворить практически весь анодный слиток. Расположение всех токоподводящих элементов вне токопроводящей среды практически исключает возможность перехода никеля (материала реторты) в расплав и затем в катодный металл.

Выполнение анододержателя в виде двух полуободов 5, всей внешней поверхностью соприкасающихся с токопроводящим корпусом 1 электролизера, обеспечивает надежный электрический контакт с корпусом и предотвращает создание условий для местных перегрузок и образования паразитных электрических дуг. Все это предотвращает преждевременное разрушение корпуса электролизера.

Наличие двух полуободов 5 позволяет после окончания процесса, удалив клинья 6, легко извлечь его из корпуса электролизера. Это существенно упрощает обслуживание электролизера, его загрузку и выгрузку, снижает эксплуатационные затраты.

Электролизер работает следующим образом.

Корпус электролизера 1 (фиг. 1) помещают в печь сопротивления (не показана), внутрь корпуса на изоляторы 9 устанавливают реторту 2. На боковую стенку корпуса 1 устанавливают два полуобода 5 и расклинивают клиньями 6. На токопроводящие стержни 7 подвешивают аноды 4. Корпус 1 закрывают крышкой 3. В центр реторты на штанге 11 опускают катод 12, далее электролизер вакуумируют и заполняют инертным газом. Посредством переливного устройства (не показано) никелевую ванну заполняют расплавленным электролитом, после чего подают напряжение на токоподводы 13. После этого начинается процесс электролиза, когда анод 4 растворяется, а на катоде выделяется рафинированный металл в виде кристаллического дендритообразного ванадия.

Осадок периодически снимают посредством механизма съема (не показан).

Процесс анодного рафинирования ванадия в заявленной конструкции электролизера осуществляли при следующих параметрах.

Масса загружаемого металла в виде слитков после электронно-лучевой плавки - 1010 кг

Время проведения процесса, включая: - 60 дней

- подвеску анодного металла и загрузку электролита в подготовленный электролизер,

- разогрев электролизера,

- проведение очистных циклов,

- рафинирование анодного металла с получением рафинированного катодного осадка в режиме периодической выгрузки,

- охлаждение электролизера,

Время проведения разборки электролизера и подготовки к следующей кампании, включая: - 2 дня

- отмывку никелевой реторты от остатков электролита,

- извлечение остатков анодного металла.

Электролитическое рафинирование проводили при следующих параметрах:

- рабочий ток - 300 - 1200 А,

- анодная плотность тока - 0,05 - 0,1 а/см2,

- удельная производительность - 0,55 кг/час,

- выход по току - 90-95%.

В результате проведения процесса прямой выход в годное составляет 79,2%, а сквозное извлечение - 89,0%.

Содержание ванадия в катодном металле составляет 99,85%.

Таким образом использование заявленной конструкции электролизера позволяет повысить извлечение на ~30% и чистоту получаемого ванадия. Производительность процесса рафинирования в целом увеличена в 1,8 - 2,0 раза, существенно снижена трудоемкость технологии. Кроме этого, т.к. при промывке пассивированных анодных кусков в известных промышленных электролизерах образуются стоки, заявленный электролизер снижает практически в 3 раза количество стоков, что повышает экологическую чистоту технологии получения ванадия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР | 2009 |

|

RU2400569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЯ | 2000 |

|

RU2164539C1 |

| ЗАЖИМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 1998 |

|

RU2147628C1 |

| СПОСОБ ОБЖИГА И ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 1996 |

|

RU2106434C1 |

| СПОСОБ УСТРАНЕНИЯ ТРЕЩИНОВАТОСТИ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2094538C1 |

| АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1994 |

|

RU2082829C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2016141C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1997 |

|

RU2113548C1 |

| СПОСОБ ОБСЛУЖИВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА В ЭЛЕКТРОЛИЗЕРАХ С ВЕРХНИМ ТОКОПОДВОДОМ | 1994 |

|

RU2092621C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1995 |

|

RU2085623C1 |

Изобретение относится к металлургии редких металлов, а именно к устройствам для осуществления рафинирования ванадия электролизом расплавленных солей. Техническим результатом заявленного изобретения является создание высокопроизводительной конструкции электролизера, обеспечивающей осуществление процесса электролитического рафинирования, например, ванадия с высокой постоянной в течение всего цикла скоростью растворения анодного металла, с высоким извлечением не менее 80%, упрощение обслуживания электролизера, предотвращение возникновения паразитных токов, разрушающих конструкцию, исключение загрязнений материалом анододержателя. Электролизер для рафинирования ванадия и других тугоплавких металлов включает герметичный корпус, выполненный с возможностью подвода к нему напряжения, реторту, установленную в корпусе на изоляторах, крышку, средства для подачи инертного газа и для откачки воздуха, компактный анод из рафинируемого металла, обод для подвески анодов, выполненный из двух полуокружностей с металлическими клиньями, с двумя прорезями и с приваренными в радиальном направлении токоподводящими стержнями и установленный на корпусе для обеспечения с ним электрического контакта. Аноды подвешены с помощью анододержателей на токоподводящие стержни обода. 2 ил.

Электролизер для рафинирования ванадия и других тугоплавких металлов, включающий герметичный корпус, реторту, крышку, средства для подачи инертного газа и для откачки воздуха, компактный анод из рафинируемого металла, отличающийся тем, что он снабжен ободом для подвески анодов, выполненным из двух полуокружностей с металлическими клиньями, с двумя прорезями и с приваренными в радиальном направлении токоподводящими стержнями и установленным на корпусе для обеспечения с ним электрического контакта, аноды подвешены с помощью анододержателей на токоподводящие стержни обода, при этом реторта установлена в корпусе на изоляторах, а корпус выполнен с возможностью подвода к нему напряжения.

| БАЙМАКОВ Ю.В | |||

| и др | |||

| Электролиз расплавленных солей | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ И РАФИНИРОВАНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ | 1965 |

|

SU223369A1 |

| 0 |

|

SU206118A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТОЧНОГО ЭЛЕМЕНТА И РЕШЕТОЧНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2115179C1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| US 3979267, 07.09.1976 | |||

| US 4686026, 10.08.1987. | |||

Авторы

Даты

2001-03-27—Публикация

2000-07-04—Подача