Настоящее изобретение относится в основном к сигаретоупаковочным машинам, а более конкретно - к системе и способу визуального контроля пачек сигарет во время процесса изготовления.

Управление качеством при изготовлении сигарет стало вопросом, привлекающим возрастающее внимание. Плохая упаковка (т.е. упаковка, которая не удовлетворяет установленным требованиям качества) создает у потребителей неприятные ощущения от качества упакованных товаров. Даже вполне хорошие изделия обычно возвращают для возмещения убытков и изъятия, если они плохо упакованы. Одним путем управления устранением несоответствий упаковки является оперативный контроль во время изготовления. Пытаясь расширить возможности оперативного управления качеством работы своего производственного оборудования, многие компании обратились к методам осмотра оборудования, при которых для обеспечения контроля производственного процесса используются видеокамеры.

В области упаковки сигарет обычные машины визуального контроля главным образом контролируют пачки сигарет после того, как они уже сформированы. В патенте США №5101609, выданном Куку (Cook), раскрыта сущность системы визуального контроля, в которой сигаретоупаковочная машина модифицирована со включением в нее смотрового делительного колеса. Смотровое делительное колесо расположено в технологической цепочке на позиции после изготовления, на которой пачки сигарет уже полностью изготовлены. Такие системы страдают потерями упаковочного материала и затрудняют восстановление изделий. В тех случаях, когда изготавливающая машина повторно производит не соответствующие пачки, эти обычные системы визуального контроля, такие как описанная Куком, не помогают изготовителю определить, где необходима коррекция процесса изготовления.

Существует потребность в системе визуального контроля, которая контролирует пачки сигарет во время реального процесса изготовления.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы преодолеть вышеуказанные недостатки известных систем путем разработки системы и способа обнаружения не соответствующих пачек сигарет во время реального процесса изготовления. Согласно возможным конкретным вариантам осуществления в непосредственной близости к подающей и складывающей заготовки головке узла сигаретоупаковочной машины располагают цифровую видеокамеру. На позиции, где, в частности, происходит изготовление пачки сигарет, видеокамера захватывает цифровое изображение трех участков заготовки пачки, а именно пылезащитных клапанов и внутренней передней панели. Выходной сигнал видеокамеры используют для визуального контроля заготовки пачки на наличие неправильно сложенных или частично или полностью пропущенных пылезащитных клапанов и перевернутой заготовки пачки. Захваченное изображение передают в процессор, который сравнивает параметр элементов изрбражения трех участков заготовки пачки с заданным параметром элементов изображения. Если сравнение показывает, что параметр элементов изображения любого из трех участков не совпадает с заданным параметром элементов изображения, означая, что один или несколько пылезащитных клапанов либо неправильно сложены, либо частично или полностью пропущены или что заготовка перевернута, то пачку сигарет регистрируют как негодное изделие. Визуальный контроль заготовки до завершения изготовления пачки сигарет позволяет легче рециркулировать сигареты, находящиеся внутри не соответствующей пачки, и способствует решению проблем диагностики реального процесса упаковки сигарет.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые задачи и признаки настоящего изобретения станут более очевидными из нижеследующего описания предпочтительных конкретных вариантов осуществления со ссылками на прилагаемые чертежи, на которых

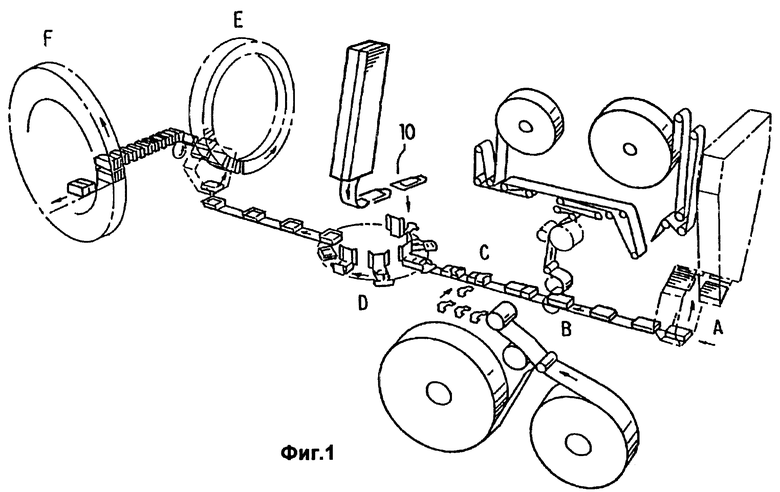

фиг.1 иллюстрирует возможный процесс упаковки сигарет, осуществляемый в упаковочной машине "Focke 350 Round Corner FTB", в которую можно внедрить способ визуального контроля в соответствии с настоящим изобретением,

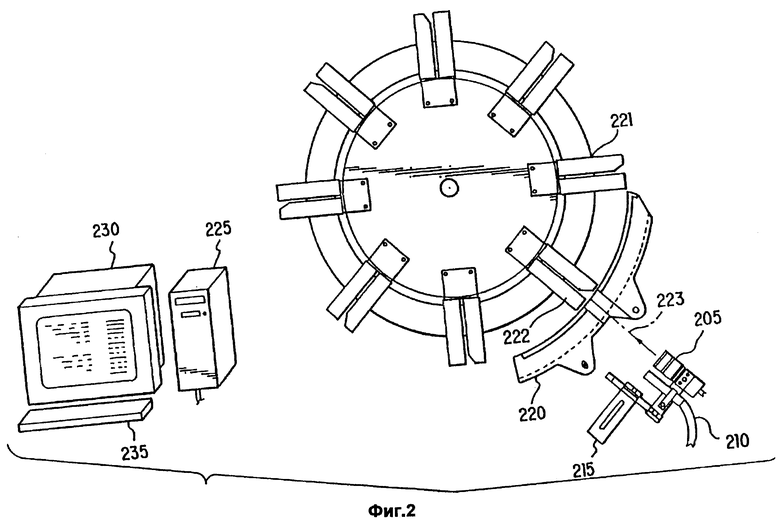

фиг.2 изображает систему визуального контроля в соответствии с настоящим изобретением, реализуемую в возможном сигаретоупаковочном узле, показанном на фиг.1,

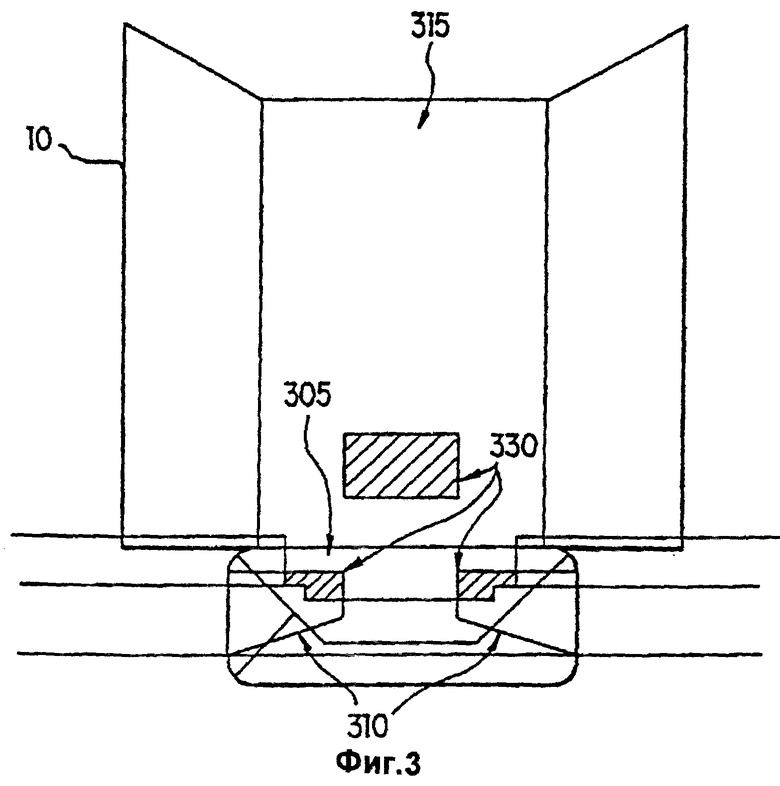

фиг.3 показывает возможное изображение, захватываемое системой визуального контроля в соответствии с настоящим изобретением,

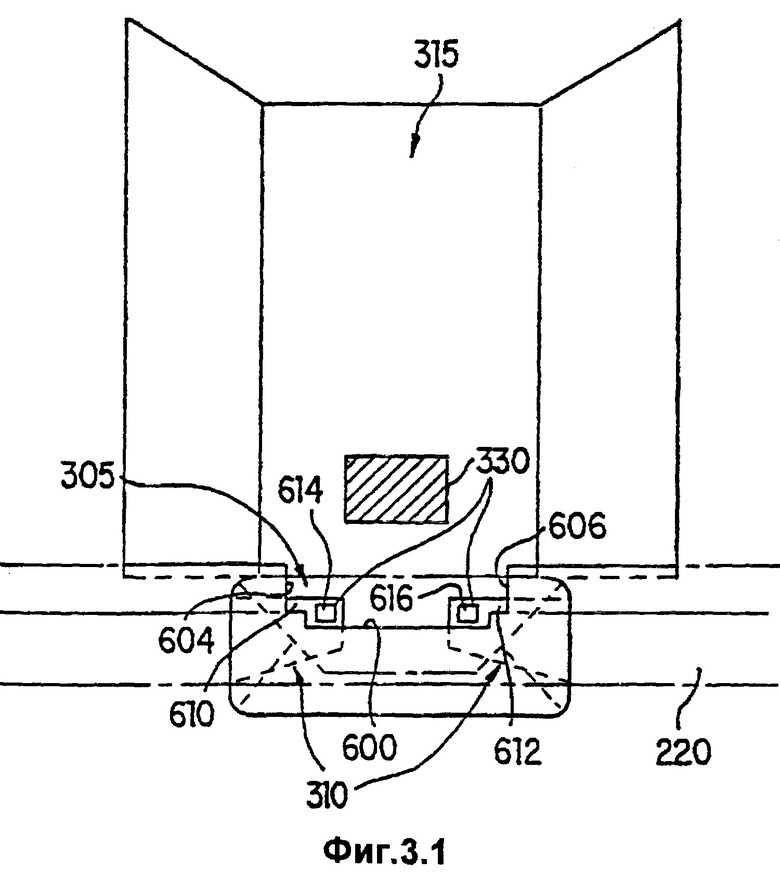

фиг.3.1 изображает зоны контроля возможной соответствующей заготовки пачки,

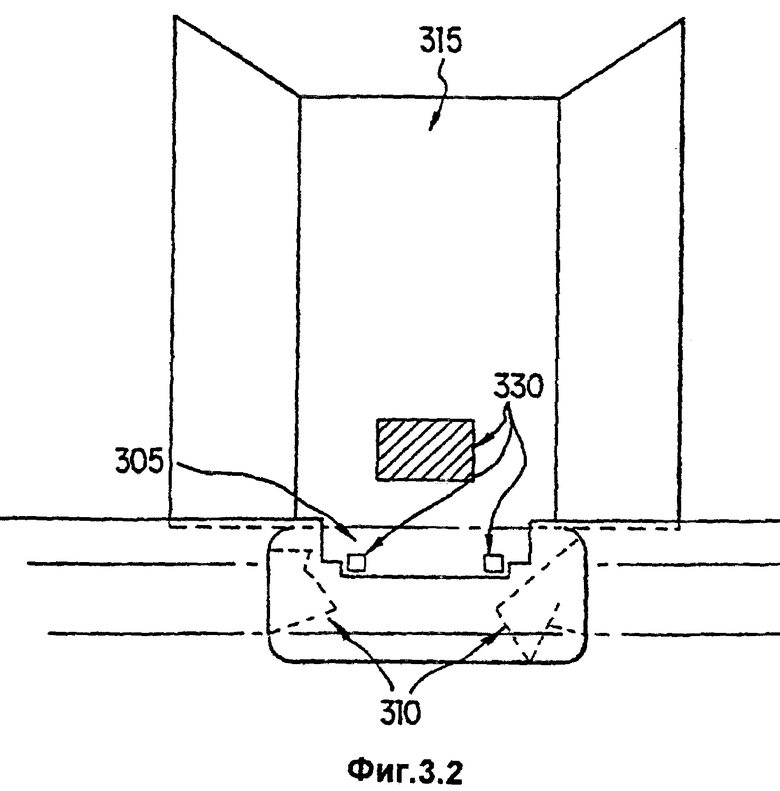

фиг.3.2 изображает зоны контроля возможной не соответствующей заготовки пачки,

фиг.4.1 и 4.2 изображают возможные заготовки со скругленными углами и прямыми углами.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для обеспечения соответствия растущим требованиям управления качеством в процессе упаковки сигарет в настоящем изобретении предложена система визуального контроля для обеспечения непрерывного контроля реального процесса. За счет размещения видеокамеры в непосредственной близости к зоне сигаретоупаковочного узла, в которой обычно существует большое количество несоответствий, можно легко идентифицировать не соответствующие пачки, выталкивать их и устранять причину появления этих негодных пачек.

Фиг.1 иллюстрирует возможный процесс упаковки сигарет, осуществляемый в упаковочной машине с шарнирной крышкой, "Focke 350 Round Corner", в которую, как и в другие машины аналогичной компоновки, можно внедрить способ визуального контроля в соответствии с настоящим изобретением. На этапе 1 процесса упаковки множество сигарет группируют с образованием пучка. Каждый пучок включает в себя группу из 20 сигарет. На этапе 2 каждый пучок затем отдельно оборачивают в обертку из фольги. На этапе 3 рядом с каждым обернутым фольгой пучком помещают картонный вкладыш. Затем пучки направляют в зону подающей и складывающей головки (этап 4), где вокруг каждого из обернутых фольгой пучков формируют заготовку для образования отдельной пачки сигарет. После этого пачки сигарет направляют в первый и второй сушильные барабаны (этапы 5 и 6 соответственно), где склеенным пачкам дают высохнуть перед помещением их в картонные коробки для сигарет.

Настоящее изобретение посвящено идентификации несоответствий, обычно связанных с этапом 4 (т.е. с зоной подающей и складывающей головки) процесса упаковки сигарет. Эти несоответствия, например - разрыв или дырка в задних углах крышки или соединения под углом 45 градусов, обычно возникают на пачке сигарет, которая является либо жесткой, либо мягкой пачкой фасованных сигарет. Такие разрывы или дырки обычно являются результатом частичного или полного отрыва пылезащитных клапанов крышки. Специалист в данной области техники поймет, что несоответствия могут возникнуть в нескольких местах в этой зоне машины, включая механизм предварительной гибки заготовки, узел транспортного ролика перед нанесением клея на заготовку, направляющие, идущие в толкатель заготовок, сам толкатель заготовок, открыватель пылезащитных клапанов, а также при транспортировке пучка сигарет к складывающей головке.

Многие настройки в этой зоне процесса упаковки сигарет являются важными и должны быть точными. Эти настройки также чувствительны к таким особенностям заготовок, как плоскостность, взаимоблокированные клапаны (в случае многочисленных заготовок), глубина надрезов и отделка поверхности. Именно в этой зоне процесса упаковки сигарет реализуется система визуального контроля в соответствии с настоящим изобретением.

Фиг.2 изображает систему визуального контроля в соответствии с настоящим изобретением, реализуемую в возможном сигаретоупаковочном узле, показанном на фиг.1. Изображенная на фиг.2 система визуального контроля в соответствии с настоящим изобретением включает в себя цифровую видеокамеру (предпочтительно - шестимиллиметровую видеокамеру серии "Keyence CV") 205, осветительное устройство 210, кронштейн 215 для установки видеокамеры, модифицированную направляющую 220 для пачек и процессор 225. Цифровая видеокамера предпочтительно установлена посредством кронштейна 215 для установки видеокамеры в непосредственной близости к зоне подающей и складывающей заготовки головки (этап 4) узла сигаретоупаковочной машины. Чтобы обеспечить необходимую подсветку с целью надлежащего освещения заготовки, вместе с видеокамерой 205 установлено осветительное устройство 210, такое как волоконно-оптический источник света "Stocker" или "Yale". Видеокамера 205 и осветительное устройство 210 расположены с обеспечением формирования видеокамерой электрических сигналов, которые в соответствии с предпочтительным конкретным вариантом осуществления представляют собой изображение заготовки и обернутого фольгой пучка сигарет во время процесса изготовления. Направляющая 220 для пачек, расположенная между видеокамерой и складывающей головкой, модифицирована с тем, чтобы получать изображение конкретной изготовленной пачки.

Во время вращения складывающей головки происходит срабатывание переключателя (не показан), который сигнализирует цифровой видеокамере 205 о необходимости захвата изображения формируемой пачки. Фиг.3 показывает возможное изображение, захватываемое цифровой видеокамерой 205. Цифровое изображение включает в себя изображение обернутого фольгой пучка 305 и заготовки, которая частично окружает этот пучок. Как указано выше, видеокамера 205 связана со средством надлежащего освещения и поляризаторами для получения надлежащего светового контраста между фольгой и материалом заготовки. Это дает видеокамере возможность надежно различать несоответствие. Согласно конкретному варианту осуществления настоящего изобретения видеокамера 205 захватывает одно изображение обернутого фольгой пучка и частично окружающей его заготовки и посылает это изображение (т.е. сформированные электрические сигналы) в процессор 225. Специалист в данной области техники поймет, что в альтернативном варианте цифровая видеокамера может захватывать отдельные изображения участков заготовки, представляющих наибольший интерес.

Тремя зонами цифрового изображения, представляющими наибольший интерес для настоящего изобретения, являются пылезащитные клапаны 310 и внутренняя передняя панель (или поверхность) 315 заготовки. Фиг.4.1 изображает возможную заготовку пачки со скругленными углами, которую можно использовать в настоящем изобретении. На фиг.4.1 изображена наружная поверхность заготовки пачки. Специалист в данной области техники поймет, что другая (т.е. внутренняя) поверхность заготовки является белой. Фиг.4.2 изображает возможную заготовку пачки с прямыми углами, которую в альтернативном варианте можно использовать в настоящем изобретении. Фиг.4.1 и 4.2 изображают места нахождения передней панели (или поверхности) и пылезащитных клапанов на этих возможных заготовках.

Когда процессор 225 получает сформированные электрические сигналы из видеокамеры, процессор 225 определяет на основании этих сигналов годность пачки сигарет. Согласно предпочтительному конкретному варианту осуществления, процессор 225 получает изображение обернутого фольгой пучка и частично окружающей его заготовки и рассматривает только те участки полученного цифрового изображения, которые представляют собой интересующие объекты (т.е. пылезащитные клапаны и внутреннюю переднюю поверхность). Процессор 225 сравнивает цвет (т.е. параметр элементов изображения) участка цифрового изображения пылезащитных клапанов 310 и внутренней передней панели 315 с предварительно определенным параметром элементов изображения. В изображении соответствующей пачки сигарет цвет как пылезащитных клапанов 310, так и внутренней передней поверхности 315 является белым, тогда как окружающие зоны оказываются серыми или черными.

Если параметры элементов изображения участков пылезащитных клапанов 310 и внутренней передней поверхности 315 равны заданному параметру элементов изображения, то это показывает, что упаковка регистрируется как годная, и производится контроль следующей упаковки. Если параметр элементов изображения одного или обоих участков пылезащитных клапанов 310 не равен заданному параметру элементов изображения, то это показывает, что один или несколько пылезащитных клапанов 310 неверно сложен(ы) либо частично или полностью пропущен (ы). Точно так же, если параметр элементов изображения участка внутренней передней поверхности 315 не равен заданному параметру элементов изображения, то это показывает, что заготовка перевернута. В случае определения, что один или несколько пылезащитных клапанов 310 неверно сложен(ы) либо частично или полностью пропущены или что заготовка перевернута, процессор 225 регистрирует пачку сигарет как негодную. Процессор 225 отслеживает пачки сигарет путем слежения за их положениями, например, с присвоением номера отдельным пачкам сигарет. Таким образом, процессор может просто запоминать бит с присвоенным номером негодной пачки, обозначающим ее как таковую. Специалист в данной области техники поймет, что в альтернативном варианте можно было бы применить другие существующие способы регистрации негодной пачки.

Когда пачка сигарет зарегистрирована как негодная, процессор 225 посылает в сигаретоупаковочную машину сигнал, указывающий, что конкретную пачку сигарет нужно вытолкнуть из машины. После этого происходит выталкивание зарегистрированной негодной пачки сигарет на пачковыталкивающей станции, которая в технологической цепочке стоит после станции контроля. Обнаружение и выталкивание пачки сигарет на этом этапе процесса сборки пачек сигарет обеспечивает рециркуляцию пучка сигарет в тех случаях, когда только сама заготовка является не соответствующей (т.е. перевернутой). Кроме того, информация, полученная в результате сравнения с помощью процессора, способствует решению проблем ошибок, связанных с сигаретоупаковочной машиной. Например, повторное указание того, что пачка перевернута, может свидетельствовать, что группа заготовок неправильно вставлена в подающий карман. В таком случае оператор не сможет остановить операцию упаковки и устранить ошибку, в результате чего вынуждается непрерывное наложение неправильно вставленных заготовок на обернутые пучки сигарет.

Для оказания дополнительной помощи в процессе определения ошибок с процессором 225 увязаны монитор 230 компьютера и устройство 235 ввода данных, например - клавиатура, и таким образом обеспечивается отображение информации и манипулирование ею. Такая информация может включать в себя, например, дату и время обнаружения негодности, количество негодностей, подсчитанное в течение заданного периода времени, типы негодностей, учтенные за конкретные периоды времени, и т.д. Эта информация может обеспечить оператору возможность быстрой идентификации и устранения проблем, связанных с процессом изготовления, которые не могут быть устранены обычными системами контроля после изготовления.

Обращаясь теперь к фиг.3.1, отмечаем, что направляющая 220 включает в себя смотровое отверстие 600, имеющее правую и левую краевые части 604, 606, которые раскрывают только концевые части 610, 612 пылезащитных клапанов для обзора с помощью видеокамеры 205. Зоны контроля предпочтительно ограничены в областях 614, 616 концевых частей 610, 612, так что если пылезащитный клапан пропущен или плохо сложен, как показано на фиг.3.2, то этот пылезащитный клапан скрыт от обзора за направляющей 220 или достаточно смещен, чтобы оказывать значительное влияние на параметр элементов изображения в областях 614, 616 контроля. При такой компоновке повышается чувствительность к несоответствиям пылезащитных клапанов.

Обзорное отверстие 600 преимущественно имеет такую конфигурацию, что фиксирующее воздействие направляющей 220 на сложенные пылезащитные клапаны 310 не прерывается на станции контроля. Поэтому частично сложенная пачка сигарет заготовки зафиксирована в своем сложенном состоянии, когда она перемещается мимо смотрового отверстия 600.

Выталкивание обнаруженных не соответствующих пачек можно осуществлять в технологической цепочке после складывающей головки, чтобы избежать выполнения дополнительных этапов упаковки, таких как нанесение целлофана и отрывных полосок. В результате можно избежать потерь материала.

Выше описаны принципы, предпочтительные конкретные варианты осуществления и режимы работы настоящего изобретения. Однако не следует считать изобретение сводящимся к вышеописанным конкретным вариантам осуществления. Например, специалист в данной области техники поймет, что реализация системы визуального контроля, соответствующей настоящему изобретению, в упаковочной машине с шарнирной крышкой, "Focke 3050 Round Corner", в вышеописанных конкретных вариантах осуществления является просто примером системы визуального контроля и что настоящее изобретение применимо также к другим типам сигаретоупаковочных машин. Кроме того, специалист в данной области техники поймет, что настоящее изобретение применимо не только к сигаретоупаковочным системам, но и к другим типам систем, в которых требуется поддержание качества в процессе изготовления упаковок. Таким образом, вышеописанные конкретные варианты осуществления следует считать иллюстративными, а не ограничительными, и нужно отдавать себе отчет в том, квалифицированные специалисты в данной области техники могут внести изменения в эти вышеописанные конкретные варианты осуществления в рамках объема притязаний настоящего изобретения, определяемого нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАЧКА ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2508238C2 |

| ПАЧКА ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2539646C2 |

| СИГАРЕТОУПАКОВОЧНАЯ МАШИНА ДЛЯ ПРОИЗВОДСТВА ЖЕСТКИХ ПАЧЕК С ШАРНИРНОЙ КРЫШКОЙ | 2009 |

|

RU2477701C2 |

| УПАКОВКА ДЛЯ БЛОКА СИГАРЕТ (ВАРИАНТЫ) И ЗАГОТОВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2246434C2 |

| БИГОВАННАЯ ЗАГОТОВКА ДЛЯ ОБРАЗОВАНИЯ ЕМКОСТИ С ЗАКРУГЛЕННЫМИ ИЛИ СКОШЕННЫМИ КРОМКАМИ | 2016 |

|

RU2711862C2 |

| КАРТОННАЯ КОРОБКА ДЛЯ УПАКОВКИ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ И ЕЕ ЗАГОТОВКА | 1997 |

|

RU2197417C2 |

| МАШИНА И СПОСОБ ДЛЯ УПАКОВКИ СИГАРЕТ | 2010 |

|

RU2540566C2 |

| УПАКОВКА | 2006 |

|

RU2422341C1 |

| УПАКОВКА ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2203206C2 |

| УПАКОВКА | 2006 |

|

RU2383478C2 |

Система для контроля пачек сигарет в сигаретоупаковочной машине, причем каждая пачка имеет заготовку пачки и содержит множество пылезащитных клапанов и внутреннюю переднюю поверхность. Также сигаретоупаковочная машина содержит видеокамеру для формирования перед формированием пачки сигарет электрических сигналов, представляющих изображение пылезащитных клапанов и внутренней передней поверхности пачки сигарет, и для выдачи этих электрических сигналов. А также направляющую для поддержания упомянутых пылезащитных клапанов в сложенном состоянии при перемещении пачки сигарет вдоль части направляющей, причем часть направляющей имеет такую конфигурацию, чтобы частично открыть сложенные пылезащитные клапаны для видеокамеры. Также машина содержит процессор для приема электрических сигналов от видеокамеры и на их основании определяет годность пачек сигарет. Таким образом, обеспечивается контроль пачек сигарет во время реального процесса изготовления. 4 с. и 16 з.п. ф-лы, 4 ил.

| US 5353356 А, 04.10.1994 | |||

| Мост переменного тока | 1977 |

|

SU635429A1 |

| US 5101609 А, 07.04.1992 | |||

| US 4858770 A, 22.08.1989 | |||

| US 4643027 A, 17.02.1987. | |||

Авторы

Даты

2004-09-10—Публикация

1999-10-15—Подача