Настоящее изобретение относится к машине и способу для упаковки сигарет, в описанном примере - в жесткие пачки с шарнирной крышкой.

Жесткие сигаретные пачки с шарнирной крышкой в настоящее время наиболее широко продаются на рынке в связи с удобным и практичным использованием и хорошей защитой сигарет внутри.

Жесткая сигаретная пачка с шарнирной крышкой обычно содержит мягкую внутреннюю упаковку, размещенную в жесткой наружной упаковке. Внутренняя упаковка содержит лист из упаковочного материала, обернутый вокруг группы сигарет, и наружная упаковка содержит чашеобразную коробку с открытым верхним концом, и чашеобразную крышку, соединенную шарнирно с коробкой вдоль шарнира для поворота относительно коробки между открытым положением и закрытым положением, для открытия и закрытия открытого конца, соответственно. Манжета обычно согнута и соединена с внутренней стороной коробки и частично выступает наружу от верхнего конца наружной упаковки и зацепляется с соответствующим участком внутренней поверхности крышки в закрытом ее положении.

Известно, что упаковочные машины используют устройство для изготовления листов из упаковочного материала из полотна, содержащего контрольные метки, которые обычно расположены на одинаковом расстоянии друг от друга вдоль одной кромки полотна и используются для синхронизации одного или более рабочих пунктов со скоростью прохождения полотна.

ЕР 1770015 А2 касается производства внутренней упаковки, снабженной пятном, в котором U-образная щель и ссылочный элемент (метка) уже присутствуют на листе, используемом для производства внутренней упаковки. Устройство по ЕР 1770015 не может изменять в процессе производства форму и/или размер метки и, следовательно, не позволяет изменять производимую внутреннюю упаковку. Другими словами, устройство по ЕР 1770015 может выполнять только единственный бренд внутренних упаковок в соответствии с уже имеющейся меткой.

US 2001/0010332 описывает нанесение идентификационных меток на компоненты сигаретных пачек до стадии их сборки, например, посредством лазера. Однако способ по US 2001/0010332 только идентифицирует внутреннюю пачку определенного сорта (бренда) перед сборкой пачки и не выполняет на полотне и тем же устройством, различные метки и/или надрезы, модифицирующие функциональную структуру внутренней упаковки соответственно производимому бренду.

К сожалению, контрольные метки и другие подобные отличительные метки на листе из упаковочного материала обычно наносятся печатными устройствами, которые не всегда точны в позиционировании контрольных меток. Поэтому обычное печатное устройство может выполнить в определенной области, особенно если эта область небольшая, лишь ограниченное количество различных меток, с соответствующим ограничением машинных операций, осуществляемых с использованием этих меток.

Существо изобретения

Задача настоящего изобретения состоит в создании машины и способа упаковки сигарет, предназначенных для устранения упомянутого недостатка, и которые одновременно являются дешевыми и легкими для выполнения. В частности, задача настоящего изобретения состоит в повышении точности позиционирования контрольных меток на полотне, а также в увеличении количества и разнообразия контрольных меток, которые могут быть обеспечены на ограниченной, особенно небольшой, области полотна, при этом получаемые метки являются особенно хорошо обнаружимыми.

Также согласно изобретению предлагаются упаковочная машина и способ изготовления пачки сигарет, как заявлено в прилагаемой формуле изобретения.

Краткое описание чертежей

Ряд неограничивающих вариантов выполнения изобретения будет описан в качестве примера со ссылкой на сопровождающие чертежи, на которых:

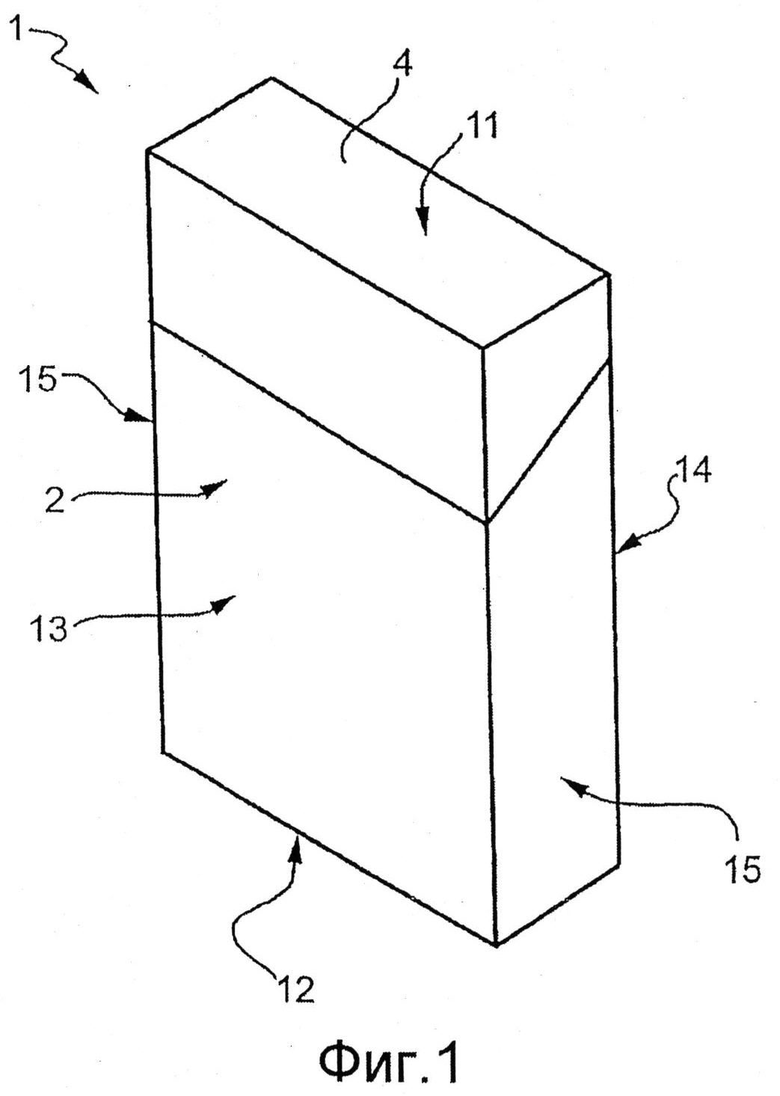

фиг. 1 - вид в перспективе спереди жесткой пачки сигарет в закрытой конфигурации;

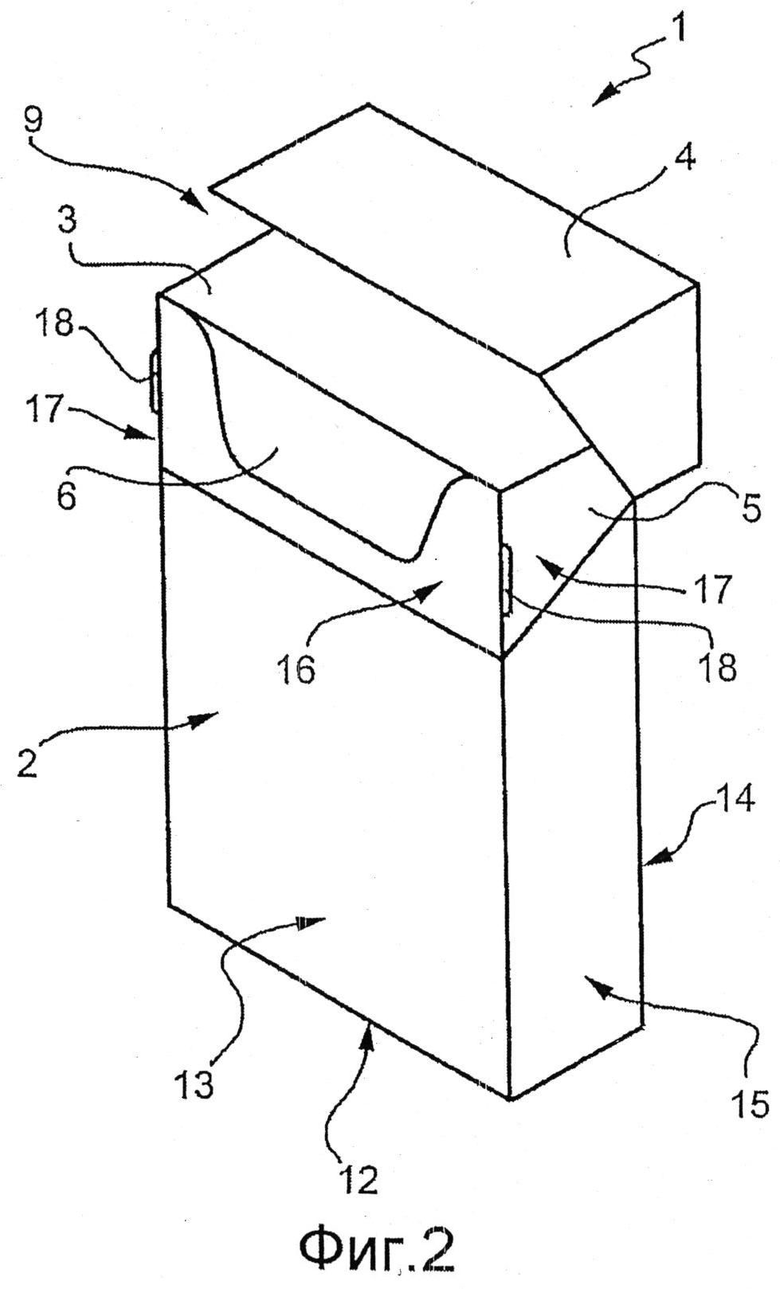

фиг. 2 - вид в перспективе спереди жесткой пачки по фиг. 1 в открытой конфигурации;

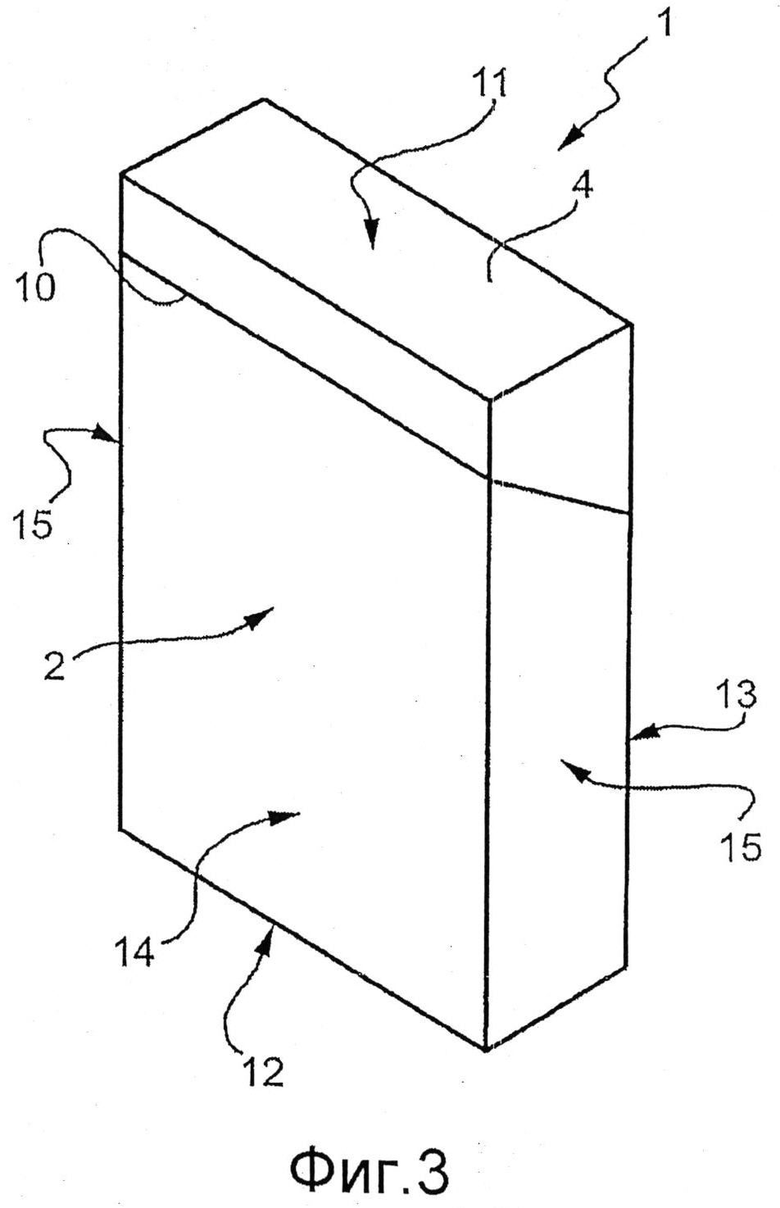

фиг. 3 - вид в перспективе сзади жесткой пачки по фиг. 1;

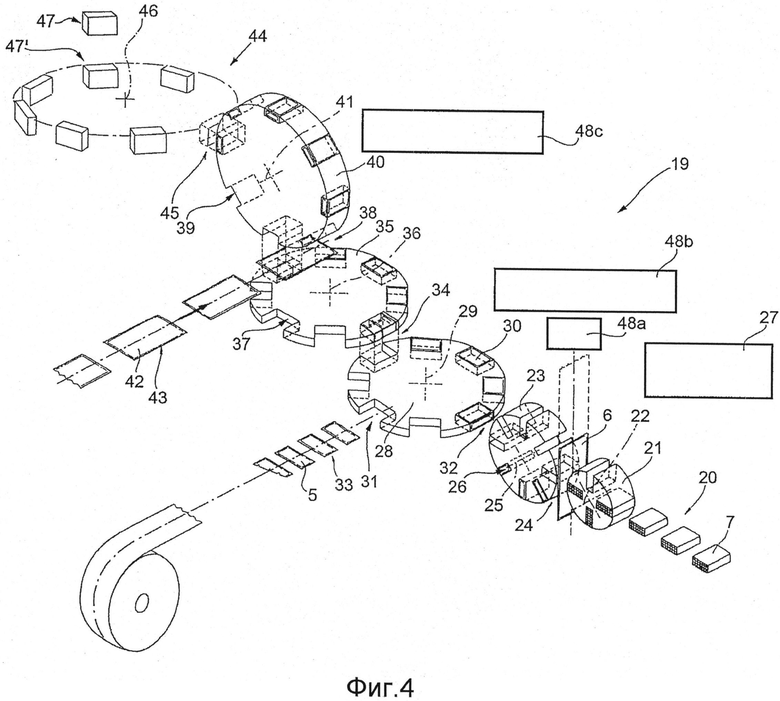

фиг. 4 - схематичный вид в перспективе с удаленными частями предпочтительного варианта сигаретоупаковочной машины по изобретеню;

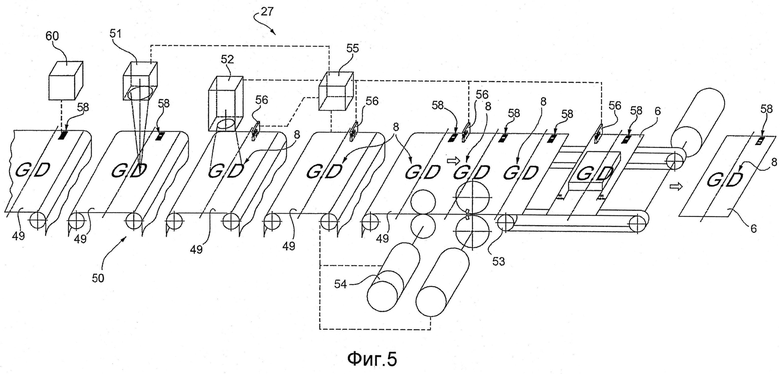

фиг. 5 - схематичный вид в перспективе с удаленными частями для большей ясности, части машины по фиг. 4;

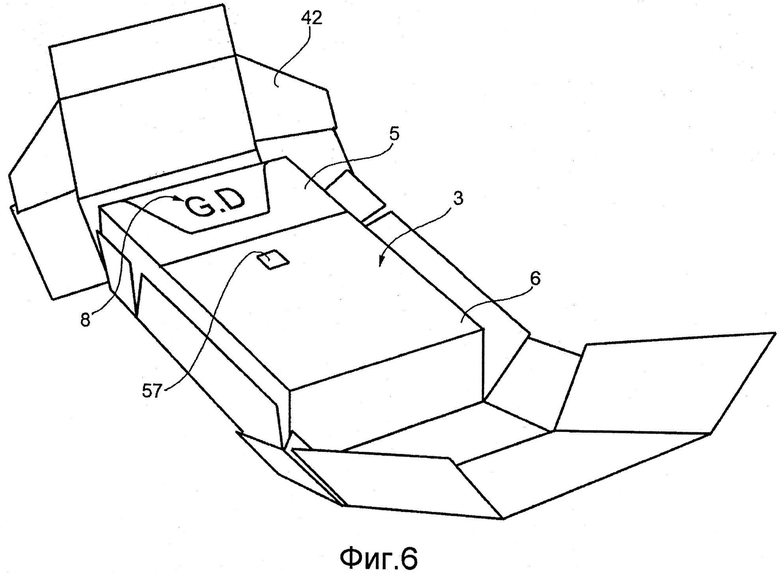

фиг. 6 - вид в перспективе варианта жесткой пачки по фиг. 1-3 во время технологического процесса;

фиг. 7 и 8 - схематичные виды в разрезе соответствующих альтернативных вариантов части по фиг. 5;

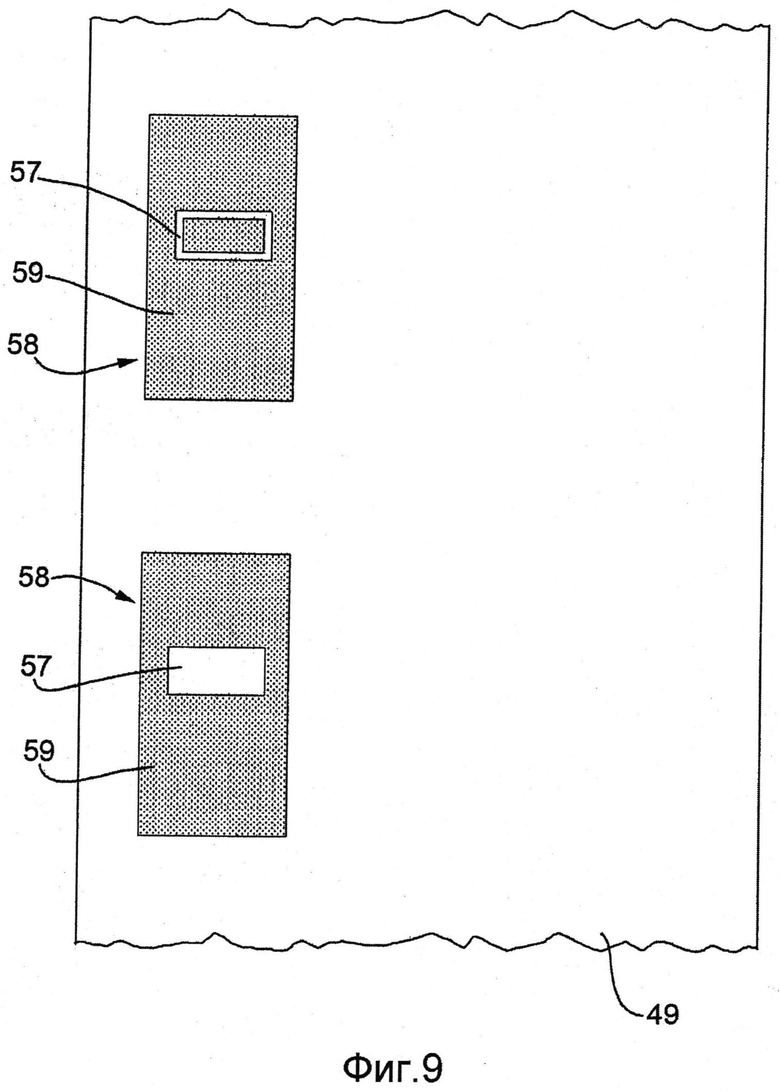

фиг. 9 - вид сверху другого варианта части по фиг. 7 и 8.

Предпочтительный вариант выполнения изобретения

Ссылочная позиция 1 на фиг. 1-3 обозначает в целом жесткую пачку сигарет, содержащую наружную коробку 2, внутреннюю упаковку 3, крышку 4 и манжету 5.

Внутренняя упаковка 3 размещена внутри коробки 2 в форме прямоугольного параллелепипеда и содержит лист 6 упаковочного материала, обернутый вокруг группы 7 сигарет (фиг. 4).

Лист 6 выполнен из гибкого многослойного материала, под которым подразумевается материал, содержащий, по меньшей мере, два наложенных один на другой слоя из разных материалов.

Предпочтительно лист 6 содержит наложенные друг на друга непрозрачный слой и прозрачный слой или наложенные друг на друга непрозрачный слой и отражающий слой.

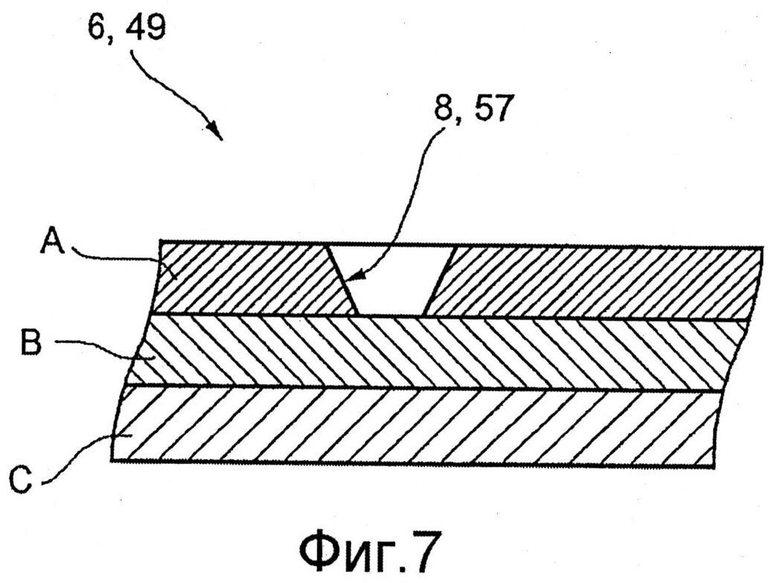

Например, в варианте на фиг. 7 лист 6 содержит непрозрачный слой А из бумаги, наложенный на прозрачный слой В из пластика, в показанном примере из полиэтилентерефталата.

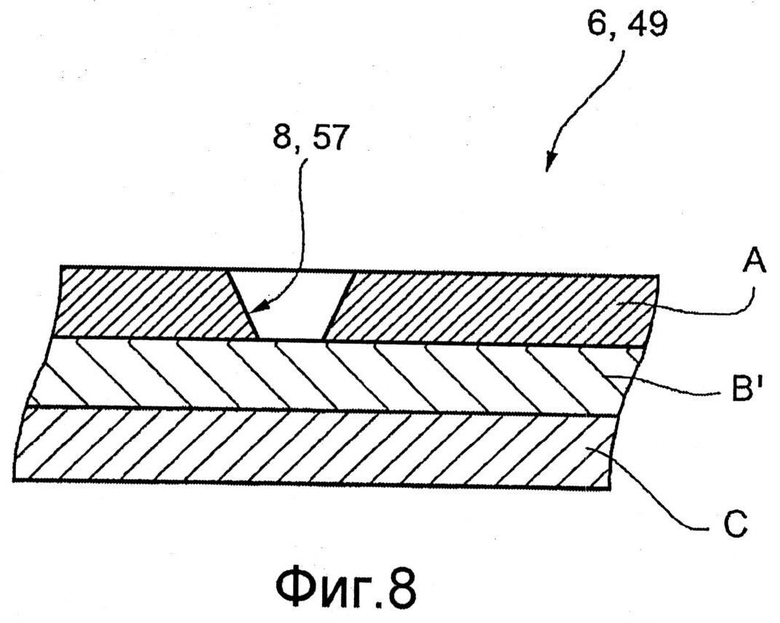

В варианте на фиг. 8 лист 6 содержит непрозрачный слой А из бумаги, наложенный на отражающий слой В′, в показанном примере из фольги.

В вариантах как на фиг. 7, так и на фиг. 8 лист 6 содержит необязательный внутренний слой С, предпочтительно выполненный из полиэтилена и, следовательно, прозрачный подобно прозрачному слою В.

Лист 6 содержит, по меньшей мере, один наружный надрез 8 (фиг. 5-8) для эстетических (маркировка) или функциональных (открытие) целей. Надрез 8 расположен на концевой части большой боковой поверхности упаковки 3, который видно при открытии крышки (фиг. 6) и выполнен таким образом, чтобы удалить, по меньшей мере, один наружный слой, например, непрозрачный слой А, и оставить, по меньшей мере, нетронутым один из внутренних слоев листа 6, предпочтительно слой, контактирующий с группой 7 сигарет в готовой внутренней упаковки 3.

Коробка 2 выполнена из жесткого картона, имеет чашеобразную форму и содержит открытый верхний конец 9 для доступа к внутренней упаковке 3.

Крышка 4 имеет чашеобразную форму и соединена шарнирно с коробкой 2 вдоль шарнира 10 (фиг. 3) для поворота относительно коробки 2 между открытым положением (фиг. 2) и закрытым положением (фиг. 1, 3), открывая и закрывая, соответственно, верхний конец 9.

Наружная коробка 2 имеет форму прямоугольного параллелепипеда, когда крышка 4 закрыта.

Более конкретно, при закрытии пачка 1 ограничена верхней стенкой 11 и нижней стенкой 12, которые противоположны и параллельны друг другу, большой передней стенкой 13 и большой задней стенкой 14, которые противоположны и параллельны друг другу и перпендикулярны к верхней и нижней стенками 11, 12, и двумя противоположными параллельными меньшими боковыми стенками 15, которые перпендикулярны к верхней и нижней стенкам 11, 12 и передней и задней стенкам 13, 14.

Манжета 5 согнута в форме U и прикреплена (обычно приклеена) к внутренней стороне наружной коробки 2 и выступает частично на наружную сторону верхнего конца 9 для зацепления с соответствующей частью внутренней поверхности крышки 4, когда крышка 4 находится в закрытом положении.

Манжета 5 выполнена из жесткого картона и содержит переднюю стенку 16, расположенную для контакта с внутренней поверхностью передней стенки 13 и две боковые стенки 17, расположенные на противоположных сторонах передней стенки 16 и для контакта с внутренними поверхностями соответствующих боковых стенок 15.

В предпочтительном варианте манжета 5 содержит два выступа 18, которые выступают вбок, чтобы служить препятствием для боковых стенок крышки 4 и, таким образом, удерживать крышку 4 в закрытом положении.

Ссылочная позиция 19 на фиг. 4 обозначает в целом сигаретоупаковочную машину, которая содержит известную линию 20 для формирования группы (показана только частично) из 7 сигарет, и передаточное колесо 21, которое вращается дискретно вокруг горизонтальной оси 22 вращения для последовательного вмещения и передачи групп 7 на упаковочное колесо 23 на месте 24 передачи. Упаковочное колесо 23 предназначено для формирования упаковок 3 вокруг соответствующих групп 7, установлено для дискретного вращения вокруг соответствующей оси 25 вращения, параллельной оси 22 вращения, и содержит ряд периферийных гнезд 26, каждое для вмещения группы 7 вместе с соответствующим листом 6, который подается в пункт 24 передачи устройством 27 для изготовления листов 6.

Упаковочная машина 19 также содержит колесо 28 для наложения манжеты 5, и которое вращается дискретно вокруг соответствующей вертикальной оси 29 вращения поперек оси 22 вращения и содержит ряд периферийных гнезд 30, подаваемых дискретно вдоль заданной замкнутой траектории. Более конкретно, гнезда 30 подаются дискретно по круговой траектории, проходящей вокруг оси 29 вращения и через пункт 31 загрузки, для подачи предварительно загнутых картонных манжет 5. Другими словами, каждое гнездо 30 предназначено для вмещения манжеты 5 в месте 31 загрузки и упаковки 3 в месте 32 передачи.

Манжеты 5 подаются в пункт 31 загрузки линией 33 подачи и формируются известным способом из полотна картона, сматываемого с барабана.

На выходе колеса 28 для наложения манжеты, более конкретно, в месте 34 передачи манжета 5 складывается известным способом в форму U вокруг упаковки 3, и группа, сформированная таким образом, вытесняется из гнезда 30 и передается на следующее передаточное колесо 35.

Передаточное колесо 35 вращается дискретно вокруг соответствующей оси 36 вращения, параллельной оси 29 вращения, имеет такую же конструкцию, как колесо 28 для наложения манжеты 5 и содержит ряд периферийных гнезд 37. Как в гнезде 30 на колесе 28 для наложения манжеты 5, так и в гнезде 37 на передаточном колесе 35 каждая упаковка 3 располагается горизонтально, т.е. с меньшей боковой поверхностью, обращенной наружу и с ее продольной осью (всегда параллельной сигаретам), расположенной поперек осям 29, 36 вращения и по касательной к периферии соответственного колеса 28, 35. Передаточное колесо 35 и колесо 28 для наложения манжеты перекрывают пункт 34 передачи, и упаковки передаются с колеса 28 для наложения манжеты на передаточное колесо 35 в результате вертикального перемещения, параллельного осям 29 и 36 вращения.

В месте 38 передачи группа, образуемая упаковкой 3, и манжета 5 передаются из гнезда 37 на передаточном колесе 35 в гнездо 39 на упаковочном колесе 40. Упаковочное колесо 40 установлено для вращения вокруг соответствующей горизонтальной оси 41 вращения, параллельной оси 22 вращения, и выполнено с возможностью вмещения каждой упаковки 3 и соответствующей манжеты 5 вместе с соответствующей жесткой заготовкой 42, подаваемой в пункт 38 передачи линией 43 подачи, и сгиба каждой заготовки 42 вокруг соответствующей упаковки 3 для формирования пачки 1, в которой упаковка 3 размещается внутри соответствующей коробки 2 (фиг. 1-3), сформированной посредством сгиба заготовки 42.

Пачки 1 подаются последовательно с упаковочного колеса 40 на передаточное колесо 44 в месте 45 передачи. Более конкретно, каждая пачка 1, поступающая в пункт 45 передачи, расположена на кромке на периферии упаковочного колеса 40, т.е. с большей боковой поверхностью упаковки 3, обращенной радиально наружу и с продольной осью (параллельной сигаретам) упаковки 3, параллельной оси 41 вращения упаковочного колеса 40.

Передаточное колесо 44 вращается дискретно вокруг соответствующей вертикальной оси 46 вращения поперек оси 41 вращения упаковочного колеса 40 и в месте 45 передачи принимает пачки 1 последовательно с упаковочного колеса 40 и передает пачки 1 в зону 47 сушки в месте 47 передачи. Зона 47 сушки образует выход упаковочной машины 19 и соединяется с последующей целлофано-оберточной машиной (не показана) для наложения внешней обертки из прозрачного пластика вокруг каждой пачки 1.

Устройство 48а контроля расположено на периферии упаковочного колеса 23 для определения точного положения каждого листа 6, обертываемого вокруг соответствующей группы 7 сигарет, устройство 48b контроля расположено на периферии колеса 28 для наложения манжеты для определения точного положения каждой манжеты 5 относительно соответствующего надреза 8, и устройство 48 с контроля расположено на периферии упаковочного колеса 40 для определения точного положения каждой упаковки 3 относительно соответствующей заготовки 42.

Как показано на фиг. 5, через устройство 27 для изготовления листов 6 подается полотно 49 многослойного материала той же структуры, что и изготавливаемые листы 6, и как описано выше, и полотно 49 не содержит меток, напечатанных краской.

Устройство 27 может быть расположено на машине, как в показанном примере или в удаленном местоположении, и в этом последнем случае, листы 6, изготавливаемые устройством 27, передаются в упаковочную машину 19 известными конвейерами (не показаны).

Как показано на фиг. 5, устройство 27 содержит конвейер 50 для подачи полотна 49 в заданном направлении перемещения, который разделен на ряд отдельных частей, каждая из которых образует с каждой соседней частью зазор, через который полотно 49 опускается для образования встроенной петли. В направлении перемещения полотна 49 устройство 27 содержит ряд рабочих пунктов, включающих пункт удаления материала, оснащенный устройством 51 для выполнения физико-химических изменений, например удаления материала из заданных частей полотна 49, и предпочтительно содержащим лазерную головку, пункт контроля, оснащенный устройством 52 оптического контроля, и пункт резки, оснащенный режущим устройством 53.

Устройством 51 может быть или устройство для выполнения одного типа надреза 8, или программируемое устройство для последовательного выполнения на каждом листе 6 в полотне 49 основного надреза 8 и заданного количества дополнительных надрезов разных типов (не показаны).

Устройство 27 также содержит устройство 54 для контроля состояния подачи полотна 49 через устройство 27 и несколько датчиков 56 для определения наличия на полотне 49 контрольных меток 57 также наносимых устройством 51. Устройство 54, датчики 56 и устройства 51, 52, 53 соединены с управляющим узлом 55, а устройство 54 предпочтительно содержит кодировщик.

Устройство 52 проверяет, выполнены ли надрезы 8 и любые дополнительные надрезы надлежащим образом, проверяет положение надрезов относительно контрольных меток 57 и, в частности, проверяет целостность, по меньшей мере, одного слоя полотна 49 в надрезе 8 и участки с контрольными метками 57 каждого листа 6. Если слоем полотна 49, который остался нетронутым, является отражающий слой В, устройство 52 является предпочтительно отражательным типом.

При фактическом использовании устройство 51 локально удаляет один или более наружных слоев (обычно только крайний непрозрачный слой А) многослойного материала полотна 49 и оставляет нетронутым внутренний слой (обычно слой В или В, или слой С, если имеется) для получения ряда непрерывных листов 6, из которых формируются соответствующие упаковки 3, воздухонепроницаемые при закрытии. Другими словами, каждый надрез 8 и соответственная контрольная метка 57 выполняются подобным образом посредством локального уменьшения толщины полотна 49 с наружной стороны.

Учитывая описанный характер составных слоев полотна 49, отсюда следует, что каждый надрез 8 и соответственная контрольная метка 57 содержат соответствующие прозрачные части, видимые несмотря на непрозрачный слой А в варианте на фиг. 7, или соответствующие отражающие части, видимые несмотря на непрозрачный слой А в варианте на фиг. 8.

Контрольная метка 57, связанная с каждым надрезом 8, всегда находится в одном и том же положении относительно надреза 8, но может иметь разные формы, обозначающие разные рабочие ситуации. Например, контрольная метка 57, образованная (способом, который не показан) двумя параллельными линиями, может обозначать, что соответственная часть полотна повреждена и, таким образом, приводить в действие следящее отбраковывающее устройство (не показано). Подобным образом, другой тип контрольной метки 57 (не показан) может обозначать концевую часть полотна 49 или наличие склейки или другого подобного структурного элемента и/или элемента положения.

В любом случае, каждая контрольная метка 57 используется в качестве ориентира для синхронизации последовательных пунктов на основании условий подачи полотна 49, определяемых датчиком 54 угловых и линейных перемещений и, в частности, для синхронизации во времени режущего устройства 53.

Что касается их расположения вдоль полотна 49, контрольные метки 57 могут быть размещены, как в примере на фиг. 5, вдоль боковой кромки полотна 49 или, как в варианте на фиг. 6, в таком положении, чтобы взаимодействовать не только с датчиками 56, но также с устройствами 48а, 48b, 48с контроля, которые обычно взаимодействуют, хотя с некоторым трудом, с надрезами 8. По этой причине, как показано на фиг. 6, гораздо больше материала удаляется со слоя А в каждой контрольной метке 57, чем в соответствующем надрезе 8, так что контрольная метка 57 более ясно видна, чем надрез 8, и каждая контрольная метка 57 выполнена таким образом, что при сгибе соответственного листа вокруг группы 7 сигарет она располагается на передней поверхности упаковки 3 смежно соответствующему надрезу 8.

Контрольная метка 57, образованная как описано выше, упрощает управление листом 6 на различных этапах в формировании пачки 1 сигарет. Более конкретно, благодаря контрольной метке 57 устройство 48а контроля определяет точный сгиб листа 6 при формировании упаковки 3, устройство 48а контроля определяет точное положение упаковки 3 относительно манжеты 5, и/или устройство 48а контроля определяет положение упаковки 3 внутри заготовки 42.

В варианте на фиг. 9 полотно 49 содержит ряд участков 58 и слой красящего пигмента 59 (обычно чернила) на каждом участке 58. В частности, участки 58 расположены на одинаковом расстоянии друг от друга в направлении подачи полотна 49. Каждая контрольная метка 57 выполнена на соответствующем участке 58 посредством удаления части красящего пигмента 59 на участке 58. Другими словами, красящий пигмент на каждом участке 58 образует дополнительный поверхностный слой полотна 49, который вытравливается устройством 51 для образования контрольной метки 57.

Как показано на Фиг. 5 упаковочная машина 19 содержит печатающее устройство 60, расположенное вдоль устройства 27 по ходу до устройства 51, для нанесения слоя красящего пигмента 59 на полотно 49 для формирования каждого участка 58.

Печатающее устройство 60 является известным типом, предпочтительно струйным принтером.

Как показано на фиг. 5 и 9, устройство 51 предназначено для формирования ряда контрольных меток 57, каждая из которых выбирается из набора контрольных меток 57 разных форм и толщины, и для формирования одной или более контрольных меток 57 на каждом участке 58 (фиг. 9).

Как показано на фиг. 5 и 9, каждую контрольную метку 57 выполняют посредством удаления только части красящего пигмента с участка 58, оставляя нетронутыми остальные слои полотна 49.

Лазерный луч устройства 51 предпочтительно обеспечивают таким, чтобы он был очень эффективным в удалении красящего пигмента 59 с участков 58, при этом мало- или неэффективным в удалении остальных слоев полотна 49.

Важно отметить, что каждый участок 58, на который наносится слой красящего пигмента 59, расположен на поверхности листа 6, который не видно на внутренней упаковке 3 при сгибе листа 6, и, таким образом, не влияет на внешний вид упаковки 3.

Каждая контрольная метка 57, выполненная как показано на Фиг. 5 и 9, хорошо видна (и, следовательно, легко обнаруживается) посредством освещения, ярко освещаемая за счет контраста между ясно различимым светом и тенью (как ясно показано на фиг. 9).

В варианте, который не показан, для образования основного надреза 8 и выполнения одного или более процессов и/или операций (не показаны) на каждом листе 6, устройство 27 может включать ряд устройств, подобных устройству 51 или других соответствующих типов, и каждое для выполнения соответствующего процесса и/или операции.

В варианте (не показан) настоящего изобретения полотно 49 может содержать непрозрачный наружный слой А, только часть толщины которого удаляется для внесения изменения цвета относительно нетронутого участка и, таким образом, формирования контрольной метки, которую датчик считывает/распознает как изменение цвета посредством отражения.

В варианте, который не показан, изменение цвета может даже быть достигнуто посредством тонирования без удаления материала. В этом случае, тот же принцип может также применяться к однослойным материалам, в частности пленкам из пластика, и контрольная метка может быть окрашена посредством выжигания поверхности или тонирования материала.

Упаковочная машина 19, как описано выше, следовательно, обеспечивает изготовление упаковки 3 для группы 7 сигарет с использованием листа 6, на котором выполняются отличительные метки посредством удаления слоев материала, из которого образован лист 6. При этом частичное удаление красящего пигмента 59 при изготовлении контрольной метки 57 обеспечивает более выразительный контур контрольной метки 57, который легче обнаружить и идентифицировать оптическим датчиком. Если непрозрачный слой А является белым, красящий пигмент 59 особенно выразительно подчеркивает контур контрольной метки 57. Другое преимущество упаковочной машины 19 заключается в материале, предпочтительно удаляемом с помощью лазерной головки, что обеспечивает легкую регулировку упаковочной машины 19 для разных марок. То есть форма, размер и регулировки положения надреза 8 и/или контрольной метки 57 в лазерной головке можно легко регулировать посредством простых регулировок программного обеспечения в управляющем узле 55 без регулировки, необходимой для самой упаковочной машины 19.

В способе выполняют, по меньшей мере одну контрольную метку на полотне упаковочного материала посредством физико-химического изменения поверхности полотна в рабочем месте, расположенном по ходу до пункта контроля. Полотно подают через пункт контроля для определения положения метки на нем. Затем полотно подают через пункт резки, расположенный по ходу за пунктом контроля, для отрезания от полотна листа, положение которого вдоль полотна зависит от положения метки, и подают лист в пункт упаковки для сгибания, формируя упаковку вокруг соответствующей группы сигарет. Способ дополнительно содержит нанесение слоя красящего пигмента на участок полотна, причем красящий пигмент образует дополнительный поверхностный слой, и выполнение контрольной метки в участке красящего пигмента путем удаления его части. Сигаретоупаковочная машина содержит устройство для изготовления ряда листов из полотна упаковочного материала и упаковочное устройство для сгибания каждого листа вокруг соответствующей группы сигарет. Устройство содержит также устройство для физико-химического изменения поверхности полотна для выполнения контрольной метки на полотне для каждого листа. При этом машина содержит печатающее устройство, расположенное по ходу до устройства для нанесения слоя красящего пигмента на участок полотна, а устройство для физико-химического изменения поверхности полотна выполнено для получения контрольной метки в участке красящего пигмента путем удаления части красящего пигмента с полотна. Группа изобретений обеспечивает расширение ассортимента наносимых меток и повышение производительности. 2 н. и 19 з.п. ф-лы, 9 ил.

1. Способ упаковки сигарет, включающий стадии:

- выполнения, по меньшей мере, одной контрольной метки (57) на полотне (49) упаковочного материала, причем контрольную метку (57) выполняют посредством физико-химического изменения поверхности упаковочного материала полотна (49) в рабочем месте, расположенном по ходу до пункта контроля;

- подачи полотна (49) упаковочного материала через пункт контроля для определения положения контрольной метки (57) на полотне (49);

- подачи полотна (49) через пункт резки, расположенный по ходу за пунктом контроля, для отрезания от полотна (49) листа (6) упаковочного материала, положение которого вдоль полотна (49) зависит от положения контрольной метки (57); и

- подачи листа (6) упаковочного материала в пункт упаковки для сгибания листа (6) упаковочного материала для формирования упаковки (3) вокруг соответствующей группы сигарет;

отличающийся тем, что включает дополнительные стадии:

нанесения слоя красящего пигмента (59) на участок (58) полотна (49), причем указанный красящий пигмент (59) образует дополнительный поверхностный слой полотна (49); и

выполнения контрольной метки (57) в указанном участке (58) красящего пигмента (59) путем удаления части красящего пигмента (59).

2. Способ по п.1, дополнительно включающий стадию выполнения на полотне (49), по меньшей мере, одного надреза (8), относящегося к контрольной метке (57), посредством удаления упаковочного материала с поверхности полотна (49).

3. Способ по п.2, в котором надрез выполнен в рабочем месте.

4. Способ по любому из пп.1-3, в котором полотно (49) изготовлено из многослойного материала, содержащего, по меньшей мере, два наложенных один на другой слоя (А, В; А, В, С; А, В́; А, В́, С); причем при удалении упаковочного материала с поверхности полотна остается, по меньшей мере, один нетронутый слой из упомянутых слоев (А; В; В́; С).

5. Способ по любому из пп.1-3, в котором физико-химическое изменение поверхности упаковочного материала полотна (49) выполняется с использованием лазерного устройства.

6. Способ по любому из пп.1-3, в котором контрольную метку (57) выбирают из ряда разных типов контрольных меток (57), причем способ включает в себя, по меньшей мере, одну отслеживающую операцию, зависящую от типа выбранной контрольной метки (57).

7. Способ по п.2 или 3, в котором контрольная метка имеет большую площадь поверхности, чем соответствующий надрез.

8. Способ по любому из пп.1-3, в котором контрольную метку (57) выполняют на участке листа (6) из упаковочного материала, образующего переднюю стенку упаковки (3).

9. Способ по п. 8, в котором контрольную метку (57) используют для определения точного положения листа (6) упаковочного материала вокруг соответствующей группы (7) сигарет.

10. Способ по п.8 или 9, дополнительно включающий стадию сгиба манжеты (5) на упаковке (3), причем контрольную метку (57) используют для определения точного положения манжеты (5) относительно упаковки (3).

11. Способ по п.8 или 9, дополнительно включающий стадию сгиба заготовки (42) вокруг единого целого, образованного упаковкой (3) и соответствующей манжетой (5), причем контрольную метку (57) используют для определения точного положения упаковки (3) внутри заготовки (42).

12. Способ по п.4, в котором полотно (49) содержит непрозрачный наружный слой (А) и, по меньшей мере, один прозрачный слой (В; С), смежный непрозрачному наружному слою (А); причем поверхностное удаление упаковочного материала касается только непрозрачного наружного слоя (А) с обнажением прозрачного слоя (В; С).

13. Способ по п.4, в котором полотно (49) содержит непрозрачный наружный слой (А) и отражающий слой (В), смежный непрозрачному наружному слою (А), причем удаление поверхности упаковочного материала касается только непрозрачного наружного слоя (А), с обнажением отражающего слоя (В).

14. Способ по п.4, в котором полотно (49) содержит непрозрачный наружный слой (А), причем удаление поверхности упаковочного материала включает только часть толщины непрозрачного наружного слоя (А), с получением изменения цвета относительно нетронутой площади поверхности.

15. Способ по п.4, в котором изменение цвета достигается посредством тонирования без удаления материала и, в частности, посредством вытравливания поверхности полотна (49).

16. Сигаретоупаковочная машина (19), содержащая устройство (27) для изготовления ряда листов из упаковочного материала (6) с полотна (49) упаковочного материала и упаковочное устройство для сгибания каждого листа (6) из упаковочного материала вокруг соответствующей группы (7) сигарет,

отличающаяся тем, что устройство (27) для изготовления листов (6) из упаковочного материала содержит устройство (51) для физико-химического изменения поверхности упаковочного материала полотна (49) для выполнения контрольной метки (57) на полотне (49) для каждого листа (6) упаковочного материала, при этом указанная машина содержит печатающее устройство (60), расположенное по ходу до устройства (51), для нанесения слоя красящего пигмента (59) участка (58) полотна (49); причем указанное устройство (51) выполнено для получения контрольной метки (57) в участке (58) красящего пигмента (59) путем удаления части красящего пигмента (59) с полотна (49)ю

17. Машина по п. 16, в которой физико-химическое изменение, формирующее контрольную метку (57), включает удаление упаковочного материала с поверхности полотна (49).

18. Машина по п.16 или 17, в которой устройство (51) для физико-химического изменения поверхности упаковочного материала полотна (49) включает лазерное устройство.

19. Машина по п.17, в которой удаляющее материал устройство (51) выполнено для сохранения непрерывности каждого листа упаковочного материала.

20. Машина по п.17, в которой полотно выполнено из многослойного материала, содержащего, по меньшей мере, два наложенных один на другой слоя (А, В; А, В, С; А, В́; А, В́, С); при этом удаляющее материал устройство (51) выполнено для удаления упаковочного материала с поверхности полотна так, чтобы оставить, по меньшей мере, один из упомянутых слоев (А; В; В́; С) нетронутым.

21. Машина по п.20, в которой устройство (27) для изготовления листов из упаковочного материала содержит устройство (52) оптического контроля, расположенное по ходу за удаляющим материал устройством (51), для определения того, что упомянутый слой (А; В; В́; С) не изменился.

| Плоскопрокатное устройство | 1990 |

|

SU1770015A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Ротационное печатающее устройство с электрическим разрядом | 1976 |

|

SU1277911A3 |

| СПОСОБ ЗАЩИТЫ ИЗДЕЛИЙ ОТ ПОДДЕЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2346325C2 |

Авторы

Даты

2015-02-10—Публикация

2010-05-14—Подача