Предлагаемое изобретение относится к транспортным конструкциям, а именно к вертикальной и поперечной рихтовке рельсовых путей в цехах, оснащенных мостовыми кранами.

Известен способ рихтовки рельсовых путей совместно с подкрановыми балками, описанный в журнале "Промышленное строительство" [1]. Недостаток способа - возможность осуществления только поперечной рихтовки, причем работы выполняются вручную.

Известно устройство, реализующее способ рихтовки и крепления подкрановых балок к колонне, - SU 1484801 А1, 07.05.1989.

Примем это устройство за аналог.

Технический результат изобретения - снижение трудоемкости рихтовки механизацией процесса.

Реализация способа рихтовки и крепления к колонне подкрановых балок, устанавливаемых в цеху, соединяемых друг с другом болтами через торцевые опорные ребра, расположенные с зазором и закрепляемых на плите консоли колонны посредством анкерных болтов заключается в следующем.

При рихтовке удаляют верхние болты, соединяющие опорные ребра балок между собой, и используют съемный гидродомкрат, поддомкрачивая две подкрановые балки совместно.

Отличие в том, что в процессе рихтовки удаляют верхние болты, соединяющие опорные ребра подкрановых балок, удаляют прокладку между этими ребрами, вставляют в зазор между ребрами рычаг, имеющий отверстия и торцевой фланец.

Вставляют вместо одного из вынутых болтов палец, пропустив его также сквозь соответствующее отверстие в рычаге, который шарнирно соединяют с верхними концами двух опорных уголков, соединенных внизу друг с другом болтом.

Упомянутые уголки с отверстиями в полке упирают нижними торцами в плиту консоли колонны со стороны цеха. Заменяют анкерные болты крепления подкрановых балок к плите консоли колонны более длинными, учитывая необходимую величину вертикального перемещения подкрановых балок.

Устанавливают на плите консоли колонны упор, ограничивающий поперечное перемещение опорных ребер подкрановых балок, устанавливают на плиту консоли колонны между подкрановой балкой и верхней частью колонны упомянутый гидродомкрат.

Поддомкрачивание двух подкрановых балок совместно осуществляют, уперев поршень домкрата в рычаг. Подкрановые балки поднимают до упора гаек анкерных болтов в плиту консоли колонны и, подкладывая под торцы опорных ребер, которыми балки опирались на плиту консоли колонны, подкладки, контрят анкерные болты и крепят фланец рычага к колонне регулирующими шпильками для дальнейшей эксплуатации отрихтованного подкранового пути.

Сопоставление с аналогом показывает существенные отличия нового способа рихтовки рельсовых путей совместно с подкрановыми балками в вертикальном и поперечном направлениях.

Отличия следующие:

- рихтовку осуществляют механизированно - гидродомкратом;

- приспособления легкие и легко монтируются;

- рихтовка осуществляется при подкрановых балках любой грузоподъемности;

- производственный процесс в цехе не останавливается;

- рихтовочный рычаг используется для поддомкрачивания балок и для горизонтального крепления балок к колонне с возможностью рихтовки в поперечном направлении.

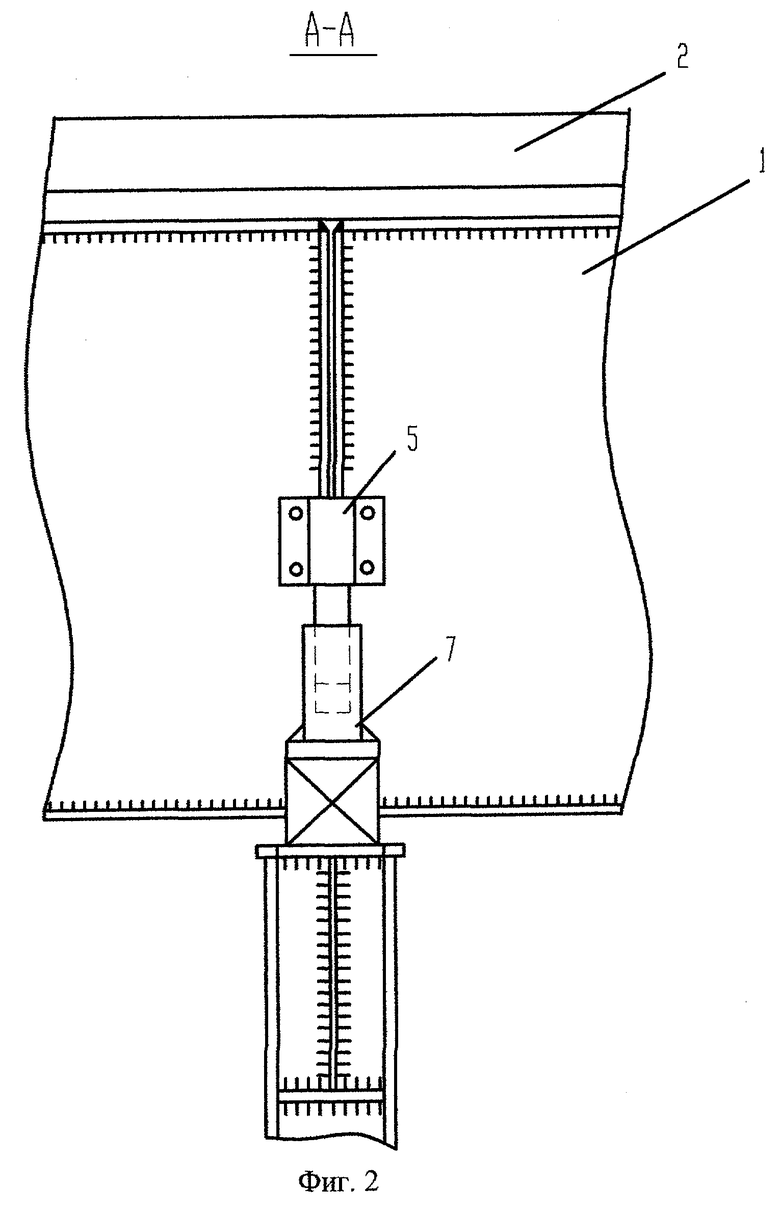

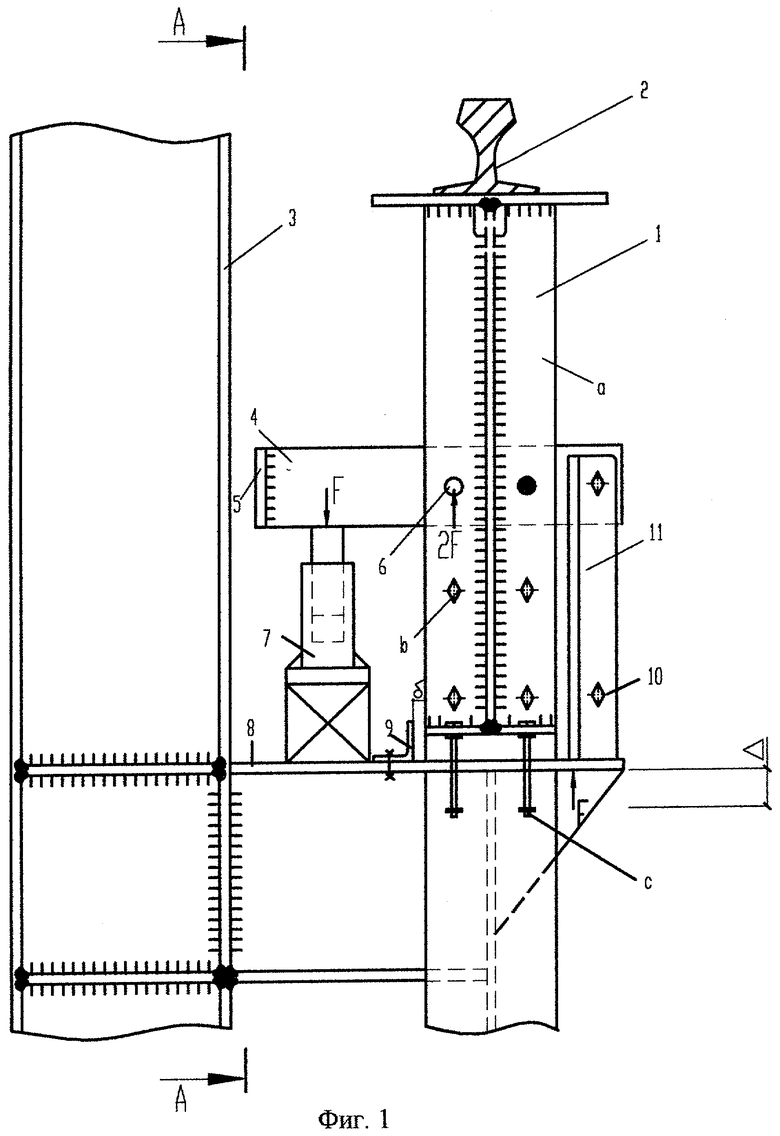

На фиг.1 показан узел опирания подкрановых балок на консоль колонны и реализация способа рихтовки балок; на фиг.2 - вид А-А.

Подкрановые балки 1 с закрепленными на них рельсами 2 осели на величину Δ, и нормальная эксплуатация рельсовых путей нарушилась. Подкрановая балка 1 имеет опорные ребра а, соединенные друг с другом болтами b.

Колонна 3 ступенчатая. Консоль колонны 3 имеет опорную плиту 8, на которую опираются опорные ребра а подкрановых балок 1, соединенных с консолью анкерными болтами с (тормозная балка не показана).

Между опорными ребрами а имеется зазор. В этот зазор плотно вставлены прокладки. Верхние болты b снимают и верхнюю прокладку убирают. В зазор между опорными ребрами а вводят рычаг 4 с фланцем 5. В рычаге заранее просверлены отверстия. Один из вынутых болтов в заменяют пальцем 6, пропуская его сквозь отверстие в середине длины рычага 4. Рычаг 4 выходит наружу консольно на 100...150 мм. Рычаг 4 соединен шарнирно с симметрично размещенными относительно него опорными уголками 11 посредством болта 10, пропущенного сквозь полки уголков 11 и рычаг 4. Уголки 11 соединены друг с другом внизу болтом 10. Между подкрановой балкой 1 и верхней частью колонны 3 на плиту 8 консоли устанавливают гидродомкрат 7. Упирают его поршень в рычаг 4 снизу. К плите 8 консоли прикрепляют упор 9. Если одновременно необходима поперечная рихтовка балок, то упор 9 закрепляют с соответствующим зазором δ, позволяющим опорным ребрам переместиться в поперечном направлении.

Рихтовка балок

Монтируют все приспособления на консоли данной колонны. Заменяют анкерные болты с, крепящие подкрановые балки к плите консоли более длинными с учетом поддомкрачивания их на величину Δ по вертикали. Включают прямой ход гидродомкрата 7 и давят с силой F снизу вверх на рычаг 4. Рычаг 4 равноплечий и шарнирно вращается на пальце 6, поэтому сила F передается через него на опорные стойки 11 и на плиту 8 консоли колонны. Подъемная сила увеличивается, и две подкрановые балки 1 совместно поднимаются вверх до упора гаек анкерных болтов с в плиту 8 снизу, то есть на величину Δ.

При большой осадке фундамента вместе с колонной может быть совершено несколько циклов поддомкрачивания. Упор 9 фиксирует опорные ребра в проектной точке в поперечном направлении. В данном случае, как показано на фиг.1, опорные ребра стремятся переместиться к колонне 3, но перемещение ограничено упором 9. Если бы упор 9 был закреплен на плите колонны с зазором δ, то подкрановые балки переместились бы на эту величину δ к колонне и была бы осуществлена поперечная рихтовка рельсового пути.

Если же необходимо переместить подкрановые балки в сторону цеха, то в этом случае палец 6 необходимо вставить в отверстие, размещенное справа от стенки балки (затемненное отверстие). Рычаг станет неравноплечим и подъем подкрановых балок облегчится. Упор 9 в этом случае необходимо поставить со стороны цеха с необходимым зазором δ, лимитирующим перемещение опорных ребер а подкрановых балок 1 в сторону цеха.

Таким образом, механизированно осуществлена рихтовка подкрановых балок без специальных подъемных кранов и остановки цеха.

Пример конкретной реализации.

Необходимо выполнить рихтовку рельсовых путей на Пензенском компрессорном заводе в литейном цехе. Длина данного пролета 18 м, мостовые краны грузоподъемностью Q=10 т, подкрановые балки стальные, разрезные длиной по 10 м. Рихтовка каркаса посредством рихтовки фундаментов совместно с колоннами [2, патент №2139390] затруднена, так как по этому ряду стальные колонны вмурованы в кирпичную стену. На отдельных участках пути имеются тормозные балки.

Так как масса подкрановых балок около 5 т, то для поддомкрачивания их достаточно грузоподъемности 2,5...5 т автомобильного домкрата. Высота сечения подкрановых балок равна 1,2 м. Опорные ребра соединены друг с другом шестью болтами М20, установленными в отверстия ⊘ 23 мм. Анкерные болты М24. Опорные ребра шириной 250 мм.

На данной колонне необходимо выполнить вертикальное поддомкрачивание на величину Δ=120 мм и горизонтальное перемещение к колонне на δ=25 мм. Для горизонтального перемещения подкрановых балок к колонне упор 9 ставим с зазором δ=25 мм со стороны колонны и для пальца 6 используем левое верхнее отверстие ⊘ 23 мм. Диаметр пальца назначаем ⊘ 22 мм из стали Ст35 с термообработкой. Палец с одной стороны заострен. Длина пальца lп=200 мм (с запасом, чтобы не ставить шплинты). До верхнего ряда отверстий от плиты 600 мм.

Принимаем уголки 4, 2∠100×10 длиной по 650 мм с верхним отверстием ⊘ 23 мм на расстоянии 600 мм от нижнего торца.

Назначаем высоту сечения h рычага 4.

Для универсальности приспособлений и использования их в других пролетах цеха, при грузоподъемности крана Q=50 т и подкрановых балках массой до 10 т будем считать, что домкрат 7 развивает силу 6 т=600 гН. Примем рычаг 4 равноплечим, то есть от оси домкрата до центрального отверстия 25 см и от центрального отверстия до оси стойки 25 см.

Изгибающий момент в рычаге 4

М=600×25=15000 гНсм.

Примем сталь [3] 10ХСНД С Ry=300 МПа.

Требуемый момент сопротивления сечения рычага

Толщина стенки рычага tст=2 см

Уголки рассчитываем на сжатие

Применяем с запасом 2∠63×6, AФ=7,28×2=14,56 см2.

Поддомкрачивание выполняем за 4 цикла по 30 мм. Потребуется семь подкладок по 30 мм, три подкладки под опорные уголки общей толщиной 90 мм и четыре подкладки под опорные ребра суммарной толщиной 120 мм.

После окончания рихтовки анкерные болты с контрят. При необходимости укрепляют крепления тормозных балок. После рихтовки необходимо проверить зазор между верхом крана и низом фермы. Зазор должен быть не менее 100 мм.

Экономический эффект возник из-за снижения трудоемкости рихтовки. Если рихтовку производить традиционным способом посредством самоходных кранов с пола цеха, то пришлось бы демонтировать оборудование цеха для обеспечения возможности передвижения самоходного крана и останавливать производственный процесс в цехе.

При рихтовке же новым способом работы выполняются без остановки основного производственного процесса.

Литература.

1. Нежданов К.К., Мишанин И.Н. Крепление стальных подкрановых балок к колоннам, допускающих рихтовку// Промышленное строительство, 1972, №8.

2. Нежданов К.К. и др. Патент России №2139390. Способ восстановления проектного положения фундамента и колонны. Бюл. №28, 10.10.1999.

3. СниП II-23-81* Стальные конструкции / Госстрой СССР. – М.: ЦИТП Госстроя СССР, 1999, 96 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РИХТОВКИ ДВУТАВРОВЫХ БАЛОК, ПРИКРЕПЛЁННЫХ К КОЛОННЕ | 2013 |

|

RU2562026C2 |

| СПОСОБ ПОДДОМКРАЧИВАНИЯ ГИДРОДОМКРАТОМ РЕЛЬСА И ПОДКРАНОВОЙ БАЛКИ | 2009 |

|

RU2458847C2 |

| ПОРТАЛЬНАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 2002 |

|

RU2235673C2 |

| СПОСОБ ПОЛНОЙ РАЗГРУЗКИ ЖЕЛЕЗОБЕТОННОЙ КОНСОЛИ КОЛОННЫ ОТ ВОЗДЕЙСТВИЯ ПОДКРАНОВЫХ БАЛОК | 2011 |

|

RU2469948C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОЕКТНОГО ПОЛОЖЕНИЯ ОСЕВШЕЙ КОЛОННЫ КАРКАСА | 2000 |

|

RU2188278C2 |

| СПОСОБ УСИЛЕНИЯ ПОДКРАНОВОГО ПУТИ | 1994 |

|

RU2114045C1 |

| УЗЛОВОЕ СОЕДИНЕНИЕ ПОДКРАНОВЫХ БАЛОК С КОЛОННАМИ | 1998 |

|

RU2188153C2 |

| ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 2001 |

|

RU2227117C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ РАЗРУШАЮЩИХСЯ ПО СРЕДНЕМУ РЯДУ КОЛОНН ЖЕЛЕЗОБЕТОННЫХ СИММЕТРИЧНЫХ КОНСОЛЕЙ | 2010 |

|

RU2477776C2 |

| ЖЕСТКОЕ СОЕДИНЕНИЕ ПОДКРАНОВЫХ БАЛОК С КОЛОННОЙ | 2002 |

|

RU2235676C2 |

Изобретение относится к транспортным конструкциям, а именно к вертикальной и поперечной рихтовке рельсовых путей в цехах, оснащенных мостовыми кранами. Способ заключается в том, что удаляют верхние болты, соединяющие опорные ребра балок между собой. Удаляют прокладку между ребрами и вставляют в зазор между ребрами рычаг с отверстиями и торцевым фланцем. Вставляют вместо одного из вынутых болтов палец, пропустив его сквозь отверстие в рычаге. Устанавливают со стороны цеха два парных опорных уголка с отверстиями в полке, соединяют шарнирно выпущенный конец рычага и верхние концы опорных уголков. Упирают нижние торцы опорных уголков в плиту консоли колонны. Заменяют анкерные болты балки, крепящие подкрановую балку к плите колонны, на более длинные с учетом необходимой величины вертикального поддомкрачивания. Устанавливают на плите колонны упор, ограничивающий поперечное перемещение опорных ребер при поддомкрачивании. Устанавливают на консоль между подкрановой балкой и верхней частью колонны гидродомкрат, поддомкрачивают две подкрановые балки совместно, уперев поршень домкрата в рычаг с силой F и поднимая балки с силой 2F до упора гаек анкерных болтов в плиту колонны. Подкладывают под торцы опорных ребер подкладки, контрят анкерные болты, крепят фланец рычага к колонне регулирующими шпильками и эксплуатируют отрихтованный подкрановый путь. Технический результат изобретения – снижение трудоемкости рихтовки механизацией процесса. 2 ил.

Способ рихтовки и крепления к колонне подкрановых балок, устанавливаемых в цеху, соединяемых друг с другом болтами через торцевые опорные ребра, расположенные с зазором, и закрепляемых на плите консоли колонны посредством анкерных болтов, заключающийся в том, что при рихтовке используют съемный гидродомкрат, поддомкрачивая две подкрановые балки совместно, отличающийся тем, что в процессе рихтовки удаляют верхние болты, соединяющие опорные ребра подкрановых балок, удаляют прокладку между этими ребрами, вставляют в зазор между ребрами рычаг, имеющий отверстия и торцевой фланец, вставляют вместо одного из вынутых болтов палец, пропустив его также сквозь соответствующее отверстие в рычаге, который шарнирно соединяют с верхними концами двух опорных уголков, соединенных внизу друг с другом болтом, упомянутые уголки упирают нижними торцами в плиту консоли колонны со стороны цеха, заменяют анкерные болты крепления подкрановых балок на плите консоли колонны на более длинные с учетом необходимой величины вертикального перемещения подкрановых балок, устанавливают на плите консоли колонны упор, ограничивающий поперечное перемещение опорных ребер подкрановых балок, устанавливают на плиту консоли колонны между подкрановой балкой и верхней частью колонны упомянутый гидродомкрат, поддомкрачивание двух подкрановых балок совместно осуществляют, уперев поршень домкрата в рычаг, поднимая балки до упора гаек анкерных болтов в плиту консоли колонны и подкладывая под торцы опорных ребер, которыми балки опирались на плиту консоли колонны, подкладки, контрят анкерные болты и крепят фланец рычага к колонне регулирующими шпильками для дальнейшей эксплуатации отрихтованного подкранового пути.

| SU 1484801 A1, 07.06.1989 | |||

| Промышленное строительство | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для крепления подкрановых балок к колоннам | 1976 |

|

SU630198A1 |

Авторы

Даты

2004-09-10—Публикация

2001-12-17—Подача