Изобретение относится к составам стекол, используемых для получения пеноматериала, который может быть использован в строительной индустрии как эффективный теплоизоляционный материал.

Известно стекло следующего состава, мас.%: 57,66-66,13 SiO2, 2,75-3,75 Аl2О3, 20,91-29,35 CaO, 0,94-1,32 MgO, 6,21-14,07 R2O, 0,06-0,08 Fе2O3, 0,13-0,19 SO3, 0,67-0,95 Р2O5, 0,36-0,49 F- [1].

Недостатком данного стекла является его высокая температура варки и вспенивания, высокая объемная масса.

Наиболее близким техническим решением является стекло следующего состава, мас.%: 55,0-73,5 SiO2, 10,0-24,0 Аl2О3, 1,6-8,0 Fе2O3, 2,0-7,0 CaO, 1,3-5,0 MgO, 2,0-4,0 Na2O, 1,4-3,0 K2O, 0,2-0,8 SO3, 0,1-2,1, TiO2, 0,3-7,0 MnO [2].

Недостатком указанного стекла является высокая температура варки и кристаллизации стекла.

Техническим результатом изобретения является снижение себестоимости стекла, а также температуры варки и вспенивания стекла.

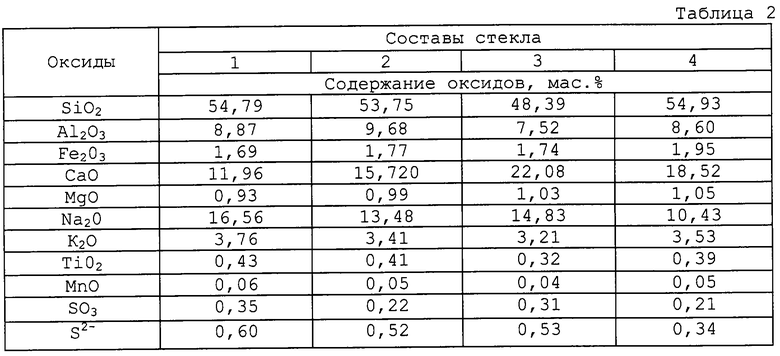

Технический результат достигается тем, что стекло для получения пеноматериала, включающее SiO2, Аl2О3, Fе2O3, CaO, MgO, Na2O, К2О, TiO2, MnO, SO3, дополнительно содержит S2-, при следующем соотношении компонентов, мас.%: SiO2 43,39 54,99, Аl2О3 7,52-9,68, Fе2O3 1,69-1,95, CaO 11,96-22,08, MgO 0,93-1,05, Na2O 10,43-16,56, K2O 3,21-3,76, MnO 0,04-0,06, TiO2 0,32-0,43, SO3 0,21-0,35, S2- 0,34-0,60.

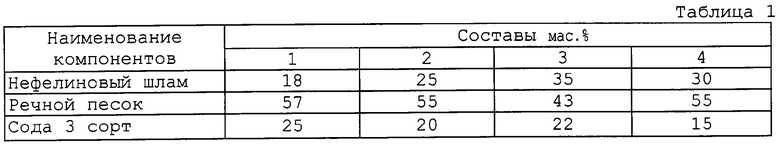

В качестве сырьевых компонентов для варки стекла использовали следующие материалы, мас.%: речной песок 43-65, сода 3 сорта 15-25 и нефелиновый шлам остальное 18-35, который является отходом при производстве глинозема. Сода 3 сорта содержит в своем составе около 10 мас.% сульфата калия. Введение в состав стекла разных количеств соды позволяет регулировать количество сульфидной серы. Сульфидная сера способствует снижению температуры варки, введенная в определенных количествах способствует ликвации и кристаллизации при низкотемпературной обработке изделий.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав стекла для получения пеноматериала отличается от известного дополнительным содержанием серы и количественным содержанием компонентов и их применением в таком сочетании и в заявляемых количественных соотношениях, что обеспечивает снижение себестоимости, температуры варки и вспенивания стекла.

Технологический процесс производства изделий из заявляемого состава сырьевой смеси состоит в следующем.

Речной песок, нефелиновый шлам сушат до влажности не более 5%. Все материалы просеивают через сито с ячейками 1,0 мм и смешивают с содой. Приготовленную шихту варят в электрической печи ПН 1,4/30 при температуре 1340-1360°С, в алундовых тиглях емкостью 500 мл. Сваренную стекломассу выливают в воду для получения гранулята.

Гранулят сушат до влажности 0,4%, смешивают с газообразователем и размалывают в вибромельнице до удельной поверхности 4000-5500 см2/г. В качестве газообразователя используют карбид кремния, кокс, пиролюзит.

Из приготовленной смеси формуют гранулы. В качестве связующего используют суспензию из пластичных глин. Спекание и вспенивание гранулята осуществляют термоударом в лабораторной камерной печи КО-14 при температурах 820-860°С, при выдержке 10, 20, 30 мин при заданной температуре. Охлаждение изделий проводят в емкости с песком, нагретым до 60-80°C.

Полученное пеностекло представляет собой легкий материал с ячеистой структурой, в основном, закрытые поры.

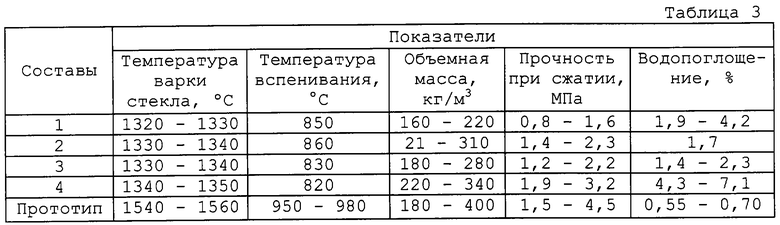

В таблице 1 и 2 даны конкретные составы пеностекла, их химические составы. В таблице 3 приведены основные физико-механические показатели стекол.

Газообразователи кокс, карбид кремния, пиролюзит вводят в шихту при помоле сверх 100%.

Указанное соотношение между оксидами обеспечивает необходимый температурный интервал между температурой размягчения и температурой кристаллизации. В процессе термообработки вначале происходит размягчение стекла и его поризация, затем - кристаллизация за счет содержащихся в стекле оксидов титана, марганца и сульфидной серы, что и обеспечивает равномерную мелкопористую структуру изделий.

Литература

1. А.с. СССР №1675243, С 03 С 11/00, С 03 С 4/02, 07.09.1991.

2. А.с. СССР №759471, С 03 С 11/00, С 03 С 4/02, 30.08.1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВАЦИИ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2011 |

|

RU2483035C1 |

| СТЕКЛО ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА (ВАРИАНТЫ) | 2010 |

|

RU2424999C1 |

| СТЕКЛО ДЛЯ ШЛАКОСИТАЛЛА | 2009 |

|

RU2414437C1 |

| ЗАЩИТНОЕ СТЕКЛОКРИСТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2010 |

|

RU2453512C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГЛАЗУРИ СВЕТЛО-КОРИЧНЕВОГО ЦВЕТА | 2010 |

|

RU2437849C1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ (ТЭС) | 2011 |

|

RU2477712C2 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2003 |

|

RU2255076C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ВЕРМИКУЛИТА | 2003 |

|

RU2250200C1 |

| СТЕКЛО | 2006 |

|

RU2323173C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СТЕКЛОМАТЕРИАЛА С НИЗКИМ СОДЕРЖАНИЕМ МАРГАНЦА ИЗ БЕДНЫХ И ВЫСОКОФОСФОРИСТЫХ МАРГАНЦЕВЫХ РУД | 2007 |

|

RU2365546C2 |

Изобретение относится к составам стекол, используемых для получения пеноматериала, который может быть использован в строительной индустрии как эффективный теплоизоляционный материал. Техническим результатом изобретения является снижение себестоимости стекла, а также температуры варки и вспенивания стекла. Стекло для получения пеноматериала, включающее SiO2, Al2О3, Fe2O3, CaO, MgO, Na2O, К2О, TiO2, MnO, SO3, дополнительно содержит S2-, при следующем соотношении компонентов, мас.%: SiO2 43,39 - 54,99, Al2О3 7,52 - 9,68, Fe2O3 1,69 - 1,95, CaO 11,96 - 22,08, MgO 0,93 - 1,05, Na2О 10,43 - 16,56, K2O 3,21 - 3,76, MnO 0,04 - 0,06, TiO2 0,32 - 0,43, SO3 0,21 - 0,35, S2- 0,34 - 0,60. 3 табл.

Стекло для получения пеноматериала, включающее SiO2, Аl2О3, Fе2О3, CaO, MgO, Na2O, K2O, TiО2, MnO, SO3, отличающееся тем, что дополнительно содержит S2- при следующем соотношении компонентов, мас.%:

SiO2 43,39 - 54,99

Аl2О3 7,52 - 9,68

Fе2O3 1,69 - 1,95

CaO 11,96 - 22,08

MgO 0,93 - 1,05

Na2О 10,43 - 16,56

K2O 3,21 - 3,76

MnO 0,04 - 0,06

TiO2 0,32 - 0,43

SO3 0,21 - 0,35

S2- 0,34 - 0,60

| SU 759471A, 30.08.1980.SU 371181 А, 12.06.1973.SU 586138 А, 18.12.1977.SU 1315403 А1, 07.06.1987.RU 2146234 С1, 10.03.2000.RU 2114797 С1, 10.07.1998.DE 4342996 А1, 04.08.1994. |

Авторы

Даты

2004-09-10—Публикация

2002-02-27—Подача