Изобретение относится к связанным волокнистым материалам и, в частности, применяется к материалам, включающим солевые растворимые волокна, связанные связующим.

Огнеупорные керамические волокна (ОКВ) являются хорошо известными материалами и обычно включают алюмосиликатное неорганическое волокно, формованное из оксидного расплава, который крутят, выдувают, протягивают или иным способом формуют в волокна. Такие ОКВ используют в производстве различных промышленных и бытовых изделий. Типичными областями применения ОКВ являются такие, в которых требуется устойчивость к температурам, превышающим 800°С.

Многие ОКВ используются в форме игольчатых покрытий волокна, в которых структурная целостность обеспечивается волокнами, которые сплетены между собой в процессе образования игольчатых кристаллов (такие продукты известны как “покрытия”). Иногда для скрепления волокон между собой используется связующее перед последующим воздействием высокой температуры. Покрытия далее могут быть обработаны для получения разрезанных профилей или согнуты для получения изоляционных модулей.

ОКВ также используется в производстве так называемых “конвертированных продуктов”. Конвертированные продукты включают материалы, в которых ОКВ подвергаются дальнейшей переработке для получения материалов, в которых ОКB присутствуют в качестве большего или меньшего составляющего. Обычные конвертированные продукты включают следующее:

Плита - достаточно жесткие плоские листы, содержащие неорганические и/или органические связующие, полученные с помощью влажного процесса (например, произведенные дегидратированием суспензии ОКB и связующего);

Бумага - гибкие волокнистые изолирующие материалы с толщиной, менее или равной 6 мм, полученные на бумагоделательных машинах (например, ОКB в форме листов со связующим).

Профили - достаточно жесткие формы, изготовленные из керамического волокна с добавлением неорганического и/или органического связующего, обожженные или необожженные (например, ОКB, полученные вакуумным формованием в различные профили).

Огнестойкие профили - ОКB, полученные путем вакуумного формования и используемые в бытовых или промышленных источниках тепла в качестве излучающих тел или декоративной облицовки.

Материалы для литья - керамическое волокно с неорганическим и/или органическим связующим, которое может обрабатываться литьем (например, ОКВ в форме цементов, бетонов или строительных растворов).

Мастики - материал, обрабатываемый формованием, содержащий ОКВ со вязующими, который может обрабатываться кельмой, формоваться вручную или распыляться из нагнетателя под давлением и который затвердевает после высыхания/нагревания.

Экструзия - материалы, подобные мастике, которые могут быть использованы в производстве экструдированных секций или труб.

Текстиль - керамическое волокно, которое было подвергнуто прядению с добавлением или без добавления других нитей, проволок или пряжи (например, ОКВ, сформированные в виде канатов, пряжи матов или тому подобного с помощью текстильной технологии).

Во многих из вышеупомянутых областей применения используются связующие. Существует два широких класса связующих:

Органические связующие - которые служат для улучшения характеристик, важных для обработки данного продукта при низких температурах, но которые выгорают при более высоких температурах. Органические связующие включают, например, такие материалы как крахмал.

Неорганические связующие - которые могут быть эффективны для улучшения характеристик, важных для обработки данного продукта при низких температурах, но которые также сообщают продукту целостность после воздействия высоких температур. Неорганические связующие включают, например, такие материалы как коллоидные оксиды кремния, алюминия и глины.

Все указанные выше материалы и понятия хорошо известны в промышленности огнеупоров.

Несмотря на крайнюю полезность, ОКВ является неорганическим волокнистым материалом. Неорганические волокнистые материалы могут быть стеклообразными или кристаллическими. Асбест является неорганическим волокнистым материалом, одна из форм которого значительно способствует возникновению респираторных заболеваний.

До сих пор не ясно, каков причинный механизм, связывающий некоторые виды асбеста с заболеванием, но некоторые исследователи полагают, что механизм является механическим и зависит от размера частиц. Асбест критического размера способен прокалывать клетки тела и, таким образом, из-за длительного и многократного повреждения клеток оказывать пагубное влияние на здоровье. Верен ли этот механизм или нет, но регламентирующие организации высказывают пожелание относить любые неорганические волокнистые продукты, имеющие респираторную фракцию, к опасным безотносительно к тому, имеются ли какие-либо доказательства в пользу такого отнесения. К сожалению, для многих целей, где используются неорганические волокна, им не существует реальной замены.

Соответственно, существует спрос со стороны промышленных и регламентирующих организаций на неорганические волокна, которые представляют как можно меньшую опасность (если таковая имеется) и для которых существуют объективные основания считать их безопасными.

Было предложено направление исследований, согласно которому, если изготовленные неорганические волокна достаточно растворимы в физиологических жидкостях, то их время пребывания в теле человека будет коротким; поэтому повреждения не происходят или они, по меньшей мере, сводятся к минимуму. Так как риск заболевания, связанного с асбестом, вероятно, сильно зависит от продолжительности воздействия, то эта мысль представляется разумной. Асбест является крайне малорастворимым.

Поскольку межклеточная жидкость по природе является солевым раствором, значимость растворимости волокна в солевом растворе была давно признана. Если волокна растворимы в физиологическом солевом растворе, то, полагая растворенные компоненты нетоксичными, эти волокна должны быть более безопасными, чем те волокна, которые не являются столь растворимыми. Соответственно, недавно было предложено несколько различных типов волокон, являющихся огнеупорными, а также растворимыми в жидкостях организма. Такие волокна включают силикаты щелочноземельных металлов (например, пат. WO 87/05007, WO 89/12032, WO 93/15028, WO 94/15883, WO 96/02478 и WO 97/49643), которые в различной степени растворимы в жидкостях организма.

Проблемой солевых растворимых волокон является то, что по своей природе они более реакционноспособны, чем ОКВ, а потому не всегда могут использоваться в качестве непосредственных заменителей ОКВ. Заявители установили, что одним из аспектов этой реакционной способности является то, что на эксплуатационные качества материалов при температурах, превышающих 1100°С, крайне неблагоприятно влияет присутствие алюминия в связующих и наполнителях, обычно используемых с ОКВ. Заявители полагают, что это неблагоприятное влияние возникает из-за эвтектической композиции, о которой сообщается, что она лежит выше 1238°С в фазовой области СаО-Al2O3-МgО-SiO2.

Заявители далее обнаружили, что натрий и бор плохо влияют на эксплуатационные качества волокна выше 1200°С.

Соответственно, данное изобретение обеспечивает композиционный материал, включающий связанные волокна алюмосиликата щелочноземельного металла, в которых любые связующие агенты или наполнители включают малые количества алюминия, так, что композиционный материал содержит менее 1% алюминия, считая на Аl2O3. Предпочтительно, композиционный материал содержит менее 0,5 мас.% алюминия, считая на Al2O3. Более предпочтительно, композиционный материал содержит менее 0,1 мас.% алюминия, считая на Al2O3. Еще более предпочтительно, композиционный материал практически не содержит алюминия.

Другой особенностью является композиционный материал, который содержит менее 1%, предпочтительно - менее 0,5%, более предпочтительно - менее 0,1 мас.% натрия, считая на Na2O, a еще более предпочтительно - практически не содержит натрия.

Еще одной особенностью, является композиционный материал, который содержит менее 0,5 мас.% бора, предпочтительно - менее 0,1 мас.% бора, считая на В2O3.

Другие стороны изобретения очевидны из формулы изобретения и нижеследующего описания, которое касается различных применений, в которых данное изобретение может использоваться.

Изолирующие плиты и профили

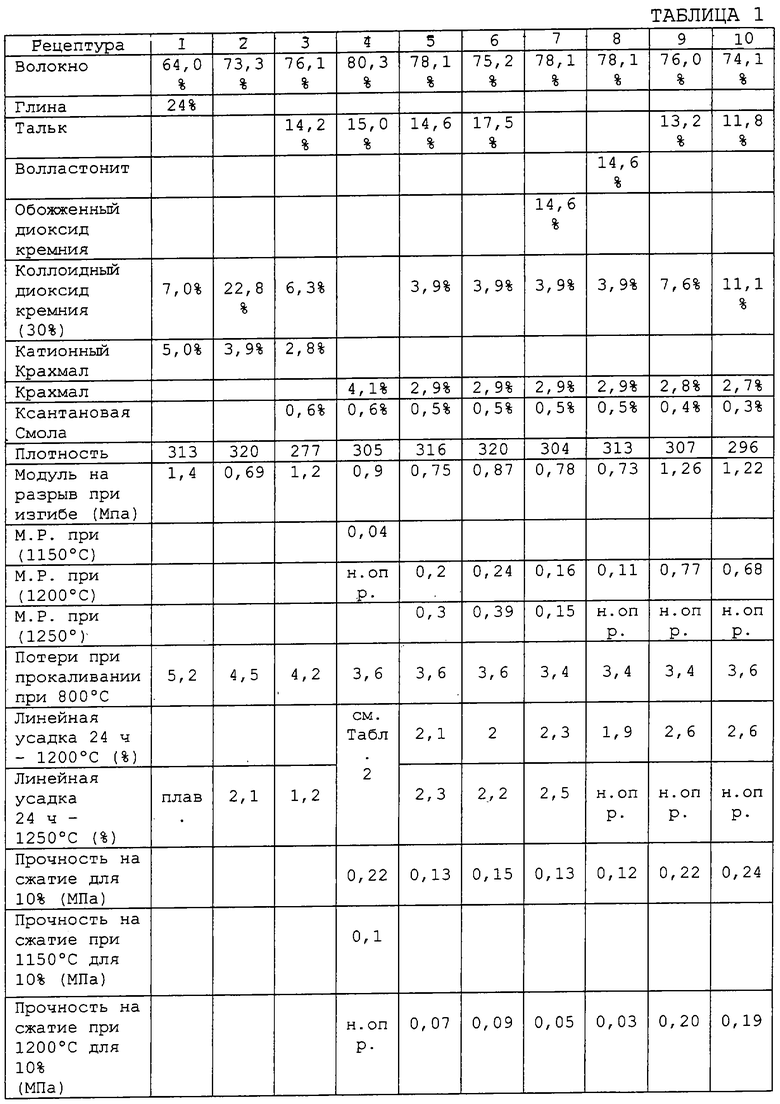

Изобретение может быть проиллюстрировано в своем наиболее широком смысле с помощью Таблицы 1, в которой указаны результаты изготовления плит с использованием волокон из силикатов щелочноземельных металлов композиции SUPERWOOL™ 612™ (выпускаемой Thermal Ceramics de France SA или Thermal Ceramics Limited). Такие волокна имеют номинальный состав (мас.) SiO2 64%, CaO 17%, МgО 13,5%, ZrO2 5% и примеси <5% и используются при температурах выше 1200°С до 1250°С.

Плиты и некоторые профили обычно производят, приготовив сначала суспензию волокна с катионным органическим связующим, таким как крахмал, и анионным неорганическим связующим, таким как коллоидный диоксид кремния. Катионное органическое связующее и анионное неорганическое связующее флокулируют, протягивая волокно во флокулированную суспензию.

Суспензию помещают с ячеистыми литейными формами и в формах создают вакуум для вакуумного формования изделий либо снаружи ячейки (пуансона), либо внутри ячейки (матрицы). Вакуум в данной литьевой форме создают до тех пор, пока не сформируется достаточная толщина волокна, затем форму удаляют из суспензии, оставляют вакуум еще на непродолжительное время для ускорения обезвоживания. Этим способом получают влажное не схватившееся изделие, содержащие порядка 50-70% воды.

На данной стадии продукт является крайне хрупким, имеющим консистенцию влажного картона. Влажное не схватившееся изделие сушат, например, при температуре примерно 150°С, и органическое связующее затем придает некоторую прочность для транспортировки. При получении таких материалов используются относительно малые количества неорганического связующего. Типичная рецептура для использования в вакуумном формовании включает 100 кг волокна, 25 кг коллоидного диоксида кремния (30%-ный раствор, т.е. 7,5 кг сухого вещества), 6,5 кг крахмала и 1000 галлонов (приблизительно 4500 л) воды. Диоксид кремния в этой рецептуре составляет порядка 0,16% от массы суспензии и порядка 7% от массы сухих веществ.

Когда при первом обжиге, проводимом потребителем профиля или плиты, органическое связующее выгорает, неорганическое связующее связывает волокна.

Рецептуры 1, 2 и 3 из Таблицы 1 были проверены на периодическом производстве специальных профилей. Как видно, рецептура 1 из Таблицы 1 плавится при 1250°С, благодаря присутствию алюминия в глине. Алюминий реагирует с СаО, МgО и SiO2 волокна с образованием эвтектической смеси. Хотя рецептура 1 претерпевает неудачу при температуре, рецептуры 2 и 3, по-видимому, дают аналогичные результаты. Рецептуры с 4 по 10 были проверены на непрерывном производстве плит.

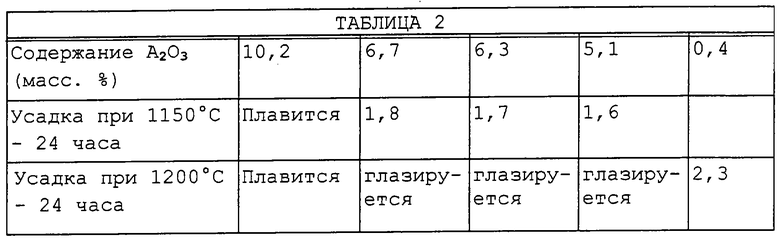

Рецептура 4 согласно Таблице 2 показывает влияние соединений алюминия (так как сульфат алюминия присутствует в рециркулируемых сточных водах) на поведение при высокой температуре. Оно представляется крайне нежелательным.

Рецептуры 5 и 6 показывают влияние добавления талька в качестве наполнителя. Представляется, что это улучшает модуль на разрыв и усилие сжатия. Рецептуры 5, 7 и 8 позволяют провести сравнение с другими наполнителями, тальк дает наилучшие результаты.

Рецептуры 5, 9 и 10 позволяют провести сравнение при изменении количества коллоидного диоксида кремния. Рецептура 9 представляется наилучшей.

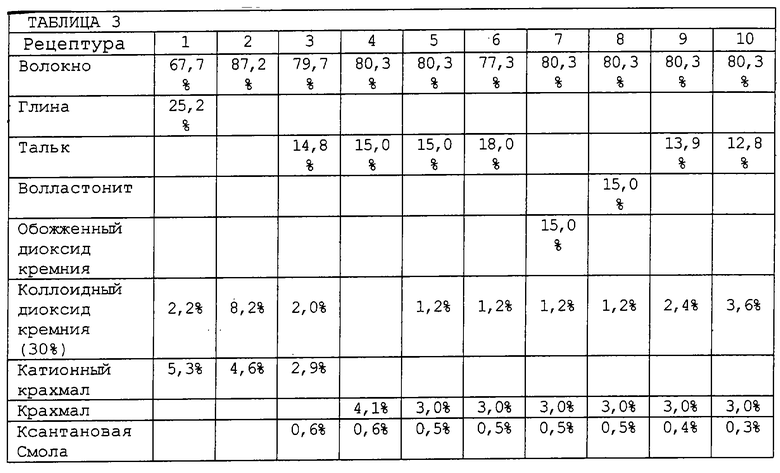

Рецептуры из Таблицы 1, переработанные в плиты, имеют состав, приведенный в Таблице 3.

Типичный и используемый диапазон ингредиентов для производства изоляционных плит и профилей вакуумным формованием (в мас.%) следующий:

Волокно силиката щелочноземельного

металла 70-85%

Коллоидный диоксид кремния

(30 мас.% SiО2) 3-25%

Органическое связующее 1-6%

Наполнитель 11-20%

и из таких ингредиентов типичными и используемыми составами в готовых плитах являются:

Волокно силиката

щелочноземельного

металла 70-90%

Коллоидный диоксид кремния

(30 мас.% SiO2) 1-10%

Органическое связующее 1-6%

Наполнитель 11-20%

Примеры, приведенные выше, имеют составы в пределах:

Волокно силиката щелочноземельного

металла 77,3-87,2%

Коллоидный диоксид кремния

(30 мас.% SiO2) 1,2-8,2%

Органическое связующее 3,3-4,7%

Наполнитель 12,8-18%

Во всех исследованных выше композициях коллоидным диоксидом кремния был Nyacol™ 1430, имеющий содержание натрия приблизительно 0,4 мас.%. Количество присутствующего коллоидного диоксидно-кремниевого связующего является достаточно малым (3,9-22,8 мас.% коллоидного диоксида кремния, что в пересчете на конечный продукт составляет 1,2-7 мас.% диоксидно-кремниевого связующего), чтобы натрий в связующем не оказывал заметного отрицательного воздействия на свойства материала.

Бумага

Такие же принципы применяются и в производстве бумаги. В общепринятом производстве огнеупорной бумаги готовят суспензию способом, аналогичным вакуумному формованию, и отливают ее в проволочный формовщик, как в бумагоделательной технике.

Обычным используемым флокулянтом являются квасцы. Заявители смогли сделать огнеупорную волокнистую бумагу с применением акрилового латексного связующего и органического флокулянта. Такая бумага была испытана при 1250°С и при разрушении при 1200°С волокна оставались на месте, обеспечивая некоторый изолирующий эффект. В противоположность этому, при использовании квасцов в качестве флокулянта бумага плавится.

Типичной рецептурой (в мас.%) для бумаги является:

SUPERWOOLтм 612тм 90-95%

Акриловый латекс

(PRIMAL HA8тм, Rohm&Haas) 5-10%

Органический флокулянт <1%

Подходящие органические флокулянты включают PERCOL L Series™, выпускаемый Allied Colloids. Это - продукты на основе полиакриламида, В частности, хорошо действует PERCOL 230L.

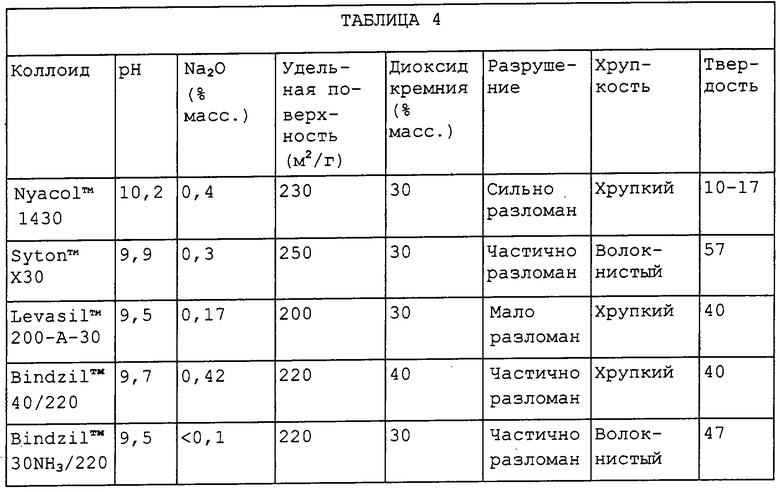

Огнеупорные подложки, искусственные угли и огнеупорные профили

Изделия, которые непосредственно соприкасаются с пламенем, находятся в агрессивной среде с температурами выше 1000°С и подвергаются воздействию продуктов горения. Применение обычных связующих с волокнами из силикатов щелочноземельных металлов (SUPERWOOLтм 612™) приводит к разрушению профилей. Заявители испытали серии композиций путем получения образцов с использованием различных коллоидных диоксидно-кремниеаых связующих, каждое из которых присутствует в равных количествах (приблизительно 6 мас.%). Эти образцы нагревали до 1000°С в течение 1 часа и оценивали разрушение, хрупкость и твердость (Опора “о”). Результаты этих тестов даны в Таблице 4:

Из этого сделаны выводы о том, что:

a) Щелочные области рН связаны с ломкостью образцов и является показателем термической прочности к ударам; и

b) Уменьшение содержания Na2O очевидно коррелирует с хрупкостью продукта.

В соответствии с этим, а также в виду понимания того, что алюминий, натрий и бор снижают высокотемпературные свойства волокон из силикатов щелочноземельных металлов, заявители заказали своим поставщикам коллоидов (Univar of Croydon, England - дистрибьютеры Akzo Nobel) поставку коллоидного диоксида кремния, отвечающего следующим требованиям, обычно не предъявляемым с коммерческой точки зрения:

a) Коллоидный диоксид кремния должен иметь значение рН от слабокислого до практически нейтрального, предпочтительно в интервале от 6,5 до 7,5,

b) Содержание соды в коллоидном диоксиде кремния должно быть низким, предпочтительно ниже 0,1 мас.%.

с) Диоксид кремния не должен содержать заметных количеств алюминия.

Предварительный экспериментальный продукт, поставленный под маркой Bindzil 30/220LPN, содержал 30 мас.% диоксида кремния, имел рН 7,0 и включал 3,08 мас.% Na2O. Было повторено то же испытание, что и ранее, с использованием данного диоксида кремния, и был получен продукт, который не разрушался и оставался волокнистым с твердостью, определяемой с опорой “о”, равной 50. Были получены другие образцы, которые были подвергнуты 250 часовому циклическому тесту (2 часа внутри и 2 часа вне газового пламени) и прошли данный тест.

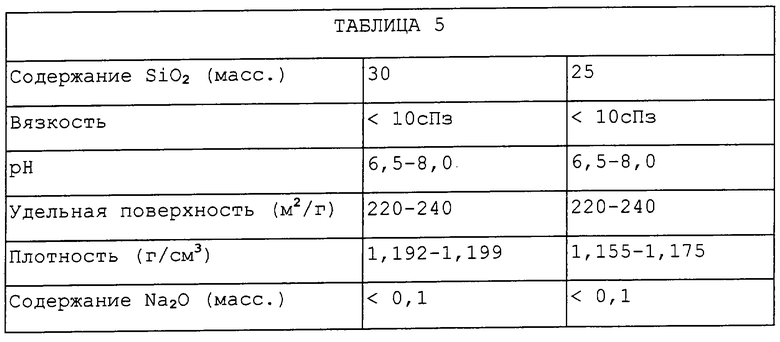

Предварительные характеристики типичных коллоидных диоксидов кремния, пригодных для достижения этих результатов, представлены в таблице 5.

Такие диоксиды кремния можно получить от Akzo Nobel под маркой Bindzil™ 30/220LPN или под маркой THERM30L™.

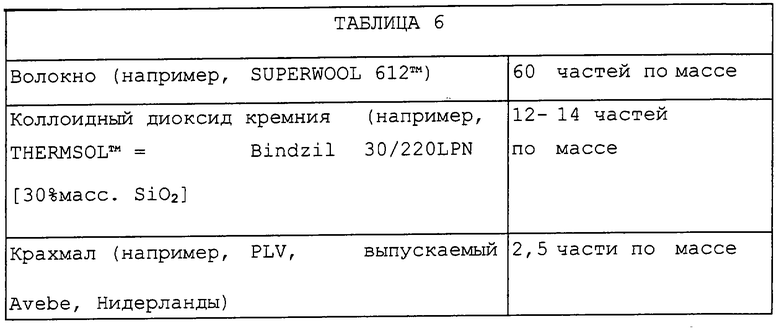

Типичная смесь для использования в производстве огнеупорных профилей включает компоненты, представленные в таблице 6.

Количество воды, используемой для получения суспензии, изменяется в зависимости от применения, но может, например, изменяться в пределах 2700-4500 литров (600-1000 галлонов). Волокно обычно представляет собой приблизительно 0,5-4 мас.% волокна в воде. Не все ингредиенты могут вводиться в продукт, получаемый вакуумным формованием из этой смеси, но обычно такая смесь приводит к продукту, содержащему приблизительно 6 мас.% коллоидного диоксида кремния, 3,5-5% крахмала, остаток составляет волокно. Приемлемый интервал содержания коллоидного диоксида кремния обычно находится приблизительно от 4% до приблизительно 9 мас.% в конечном продукте.

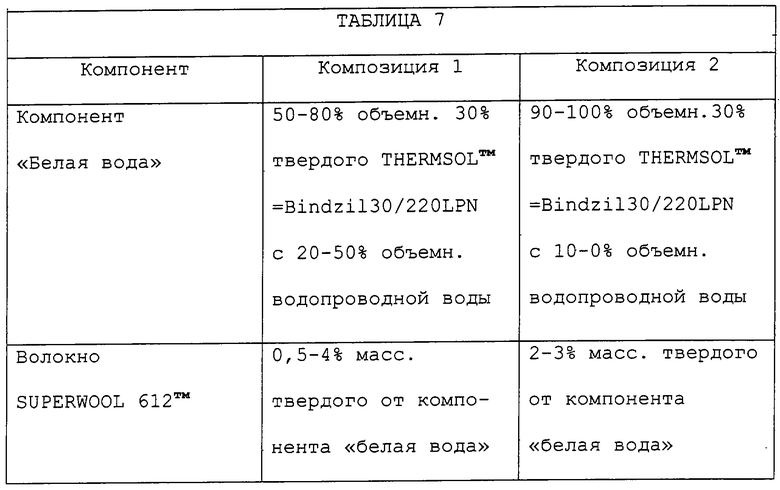

Альтернативно, композиции, включающие органические связующие (пригодные для таких высокотемпературных областей применения, как кольцевые прокладки для кухонных плит) могут быть изготовлены, например, из композиций суспензии 1 и 2, приведенных в таблице 7.

“Белая вода” - промышленный термин для смеси воды и коллоидного диоксида кремния. Такие суспензионные композиции приводят к продуктам, содержащим 15-30 мас.% диоксида кремния, остаток составляет волокно.

Типичными композициями суспензии для кольцевых прокладок являются, в частях по массе:

Композиция 1 суспензии для кольцевых прокладок:

THERMSOL коллоидный диоксид

кремния 355

Волокно (SUPERWOOL™ 612) 3-5

Пресная вода 95

Композиция 2 суспензии для кольцевых прокладок:

LEVASIL 200-A-40 коллоидный

диоксид кремния 750

Волокно (крученое и рубленое

SUPERWOOLтм 612) 30

Пресная вода 250

LEVASIL 200-A-40 отличается от LEVASIL 200-А-30, упомянутого ранее в Таблице 4, тем, что по отношению к содержанию присутствующего в нем диоксида кремния LEVASIL 200-A-40 имеет меньшее количество натрия. Кроме того, что очень важно, LEVASIL 200-А-30 модифицирован алюминатами, тогда как LEVASIL 200-A-40 не содержит квасцов. LEVASIL 200-А-40 имеет следующие характеристики:

Содержание диоксида

кремния (мас.%) 40-41,5

Содержание Na2O (мас.%) 0,16-0,24

Удельная поверхность (м2/г) 180-220

рН 8,5-9,5

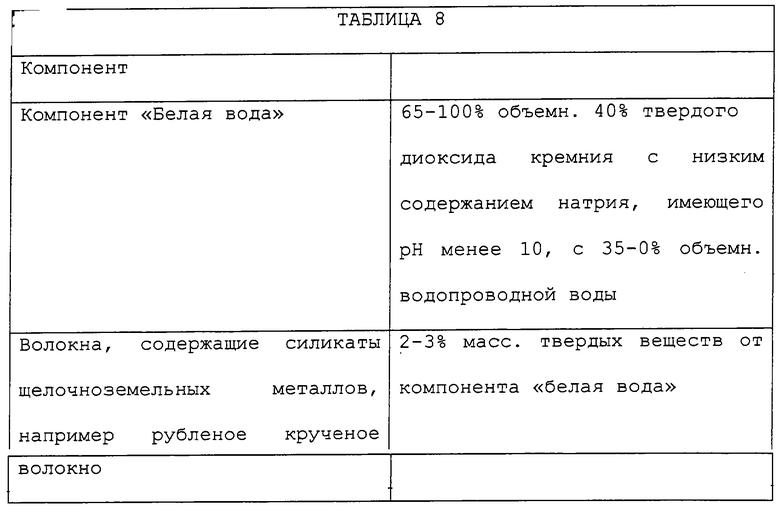

Заявители не обнаружили никакого нежелательного действия на производство кольцевых прокладок для кухонных плит или их эксплуатационные качества от использования LEVASIL 200-A-40. Подходящими суспензионными композициями для кольцевых прокладок с использованием 40% коллоидного диоксида кремния являются композиции, представленные в таблице 8.

Материалы, описанные выше под названиями “огнеупорные подложки, искусственные угли и огнеупорные профили” (см. Таблицу 6) также могут иметь и более широкое применение, такое как плиты и профили.

Типичная композиция для получения плит и профилей, в частях по массе:

Крахмал (Solvitose PLV) 4,8

THERMSOL коллоидный диоксид

кремния 32

Волокно (SUPERWOOL™ 612) 80

Обычно, содержание волокна предпочтительно должно быть между 0,5 и 5 мас.% от массы воды. Выбор частных композиций для широкой области применений, в которых используются связанные волокнистые материалы, проводится экспериментальным путем.

Из вышеприведенных результатов можно видеть, что если количество применяемого связующего велико, то количество натрия в связующем лучше поддерживать малым. Аналогичные соображения касаются и бора. Следует отметить, что некоторые коллоидные диоксиды кремния содержат алюминий в качестве противоиона, и таких коллоидных диоксидов кремния следует избегать.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ БАРЬЕРНАЯ СИСТЕМА (ВАРИАНТЫ) | 2004 |

|

RU2329898C2 |

| СИЛИКАТНОЕ ПОКРЫТИЕ ДЛЯ УЛУЧШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК АКУСТИЧЕСКОЙ ПАНЕЛИ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2759765C2 |

| ВОДНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В ИЗГОТОВЛЕНИИ БУМАГИ И КАРТОНА | 2004 |

|

RU2350561C2 |

| ИЗГОТОВЛЕНИЕ БУМАГИ И КАРТОНА | 2001 |

|

RU2265097C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2388522C2 |

| ОГНЕЗАЩИТНЫЙ ПЛЕНОЧНЫЙ ЛАМИНАТ | 2008 |

|

RU2448841C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ИЛИ КАРТОНА | 2000 |

|

RU2247184C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЯ ПО ЭТОМУ СПОСОБУ | 1997 |

|

RU2127712C1 |

| ОБРАБОТКА ОТЛОЖЕНИЯ БЕЛОЙ СМОЛЫ | 2003 |

|

RU2309210C2 |

Композиционный материал относится к связанным волокнистым материалам и, в частности, к материалам, включающим солевые растворимые волокна, связанные связующим, и может быть использовано в производстве различных промышленных и бытовых изделий, для которых предъявляется требование устойчивости к температурам, превышающим 800°С. Композиционный материал включает силикатсодержащее волокно и связующее - коллоидную двуокись кремния. В качестве силикатсодержащего волокна он содержит волокна силикатов щелочноземельных металлов, причем любой из связующих агентов или наполнитель включает малые количества алюминия, таким образом, что композиционный материал содержит менее 1 мас.% алюминия в пересчете на Al2O3. Регламентируется также содержание соединений натрия и бора в композиционном материале. Охарактеризованы качественные и количественные составы композиционного материала, в том числе состав композиционной бумаги. Технический результат: повышение эксплуатационных качеств материала при температурах, превышающих 12000С. 2 н. и 23 з.п. ф-лы, 8 табл.

Волокно силикатов щелочноземельных

металлов 70 - 85

Коллоидный диоксид кремния

(30 мас.% SiО2) 3 - 25

Органическое связующее 1 - 6

Наполнитель 11 - 20

Волокно силикатов

щелочноземельных металлов 70 - 90

Коллоидный диоксид кремния

(30 мас.% SiO2) 1 - 10

Органическое связующее 1 - 6

Наполнитель 11 - 20

Волокно силикатов

щелочноземельных металлов 77,3 - 87,2

Коллоидный диоксид кремния

(30 мас.% SiO2) 1,2 - 8,2

Органическое связующее 3,3 - 4,7

Наполнитель 12,8 - 18

Волокно силиката

щелочноземельного металла 90 - 95

Органическое связующее 5 - 10

Органические флоккулянты Менее 1

Волокно силикатов

щелочноземельных металлов 60

Коллоидный диоксид кремния

(30 мас.% SiO2) 12 - 14

Крахмал 2,5

и в котором коллоидный диоксид кремния имеет рН ниже 8.

Компонент “Белая вода” 50 - 80 об.% 30%-ного

твердого коллоидного

диоксида кремния

с 20-50 об.%

водопроводной воды

Волокно силикатов

щелочноземельных

металлов, мас.% по

отношению к компоненту

“Белая вода” 0,5 - 4

и в котором коллоидный диоксид кремния имеет рН ниже 8.

Компонент “Белая вода” 90 - 100 об.% 30%-ного

твердого коллоидного

диоксида кремния

с 10-0 об.%

водопроводной воды

Волокно силикатов

щелочноземельных

металлов, мас.%

от компонента

“Белая вода” 2 - 3

и в котором коллоидный диоксид кремния имеет рН ниже 8.

Компонент “Белая вода” 65 - 100 об.% 40%-ного

твердого коллоидного

диоксида кремния,

имеющего рН ниже

10 с 35-0 об.%

водопроводной воды

Волокно силикатов

щелочноземельных

металлов, мас.% от компонента

“Белая вода” 2 - 3

| Композиция для изготовления теплоизоляционного огнеупорного материала | 1990 |

|

SU1724638A1 |

Авторы

Даты

2004-09-10—Публикация

1999-09-14—Подача