ПЕРЕКРЕСТНАЯ ССЫЛКА

Данная заявка основана на предварительной заявке на патент США 60/476671, поданной 6 июня 2003 года на огнестойкую преграду. Данная заявка также является частичным продолжением заявки на патент США 10/777885, поданной 12 февраля 2004 года и озаглавленной ″Inorganic Matrix Compositions, Composites incorporating the Matrix, and Process of Making the Same″, которая заявляет преимущество заявки на патент США 09/871765, поданной 1 июня 2001 года, которая заявляет преимущество предварительной заявки на патент США 60/233952, поданной 20 сентября 2000 года, озаглавленной ″Inorganic Matrix Compositions, Composites and Process of Making the Same″, и, кроме того, заявка на патент США 10/777885 заявляет преимущество заявки на патент США №09/871998, поданной 1 июня 2001 года, которая заявляет преимущество предварительной заявки на патент США 60/233985, поданной 20 сентября 2000 года, озаглавленной ″Inorganic Matrix Compositions and Composites Incorporating the Matrix Composition″. Все указанные выше заявки настоящим полностью включаются здесь ссылкой.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к улучшенным противопожарным системам или к многослойным системам, включающим, по меньшей мере, один слой неорганической полимерной матрицы, полученной из силиката щелочного металла и одного или нескольких несиликатных структурообразующих веществ, и/или реакционноспособного стекла и, необязательно, вторичного модификатора структуры сетки. Другие слои могут представлять собой любое из нижеследующего: изолирующий слой, вспучивающийся слой, вспененный слой, гофрированный слой, отражающий поверхностный слой и армирующие материалы либо в виде отдельного слоя, либо включенные внутрь любого из вышеуказанных слоев и, предпочтительно, внутрь слоя неорганической полимерной матрицы. Более конкретно, вышеуказанные слои могут служить в качестве каркаса, промежуточного слоя или в виде внешнего барьерного слоя для защиты желаемых подложек, таких как древесина, металл и аналогичных, от воздействия высокой температуры и/или огня.

УРОВЕНЬ ТЕХНИКИ

Неорганические матрицы применимы в качестве огнестойкого связующего для композиционных материалов, материалов подложки, клеев, пористых материалов, таких как вспененные материалы, или композиционных материалов. В качестве материалов подложки их используют для получения формованных предметов, из которых после отверждения получают строительный материал. В качестве композиционного материала матричные композиции используют для пропитки ткани, которую можно объединить с другими аналогично пропитанными тканями с получением многослойного композиционного материала, который затем формуют и отверждают, получая формованный предмет аналогично материалу подложки, но с преимуществом армирования, предоставляемым тканью.

Большинство хорошо известных в настоящее время композитных систем основано на органических полимерных матрицах, таких как эпоксид/стекловолокно, эпоксид/углеродное волокно, полиуретан/стекловолокно, ПВХ/стекловолокно, полиимид/кварцевое волокно, сложный полиэфир/стекловолокно и найлон/стекловолокно. Хотя органические полимерные композиционные материалы показывают превосходные физические и механические свойства, они ограничиваются в отношении воспламеняемости, образования дыма и газа и возможности эксплуатации при повышенных температурах. Воспламеняемость композитов на основе органических полимеров можно снизить добавлением неорганических компонентов и/или добавок. Замещение атомов водорода атомами галогена (например, хлором) в углеводородах и углеводородных полимерах может значительно снизить воспламеняемость и образование дыма/газа, но они будут разрушаться при температурах, превышающих 250°C, и, в конечном счете, сгорать при температурах, превышающих 450°C. Органические термопластичные полимеры также деформируются при относительно низких температурах (примерно 100°C-300°C), а органические полимеры, предназначенные для эксплуатации при более высоких температурах, обычно недоступны из-за стоимости материала и обработки.

Другие композиционные материалы включают композиционные материалы с металлической матрицей (MMC), композиционные материалы с керамической матрицей (CMC), углерод-углеродные композиционные материалы, а также другие композиционные материалы на основе неорганической матрицы. Матрица композиционного материала может быть на 100% неорганической или она может содержать некоторое количество органического вещества. Неорганические матричные структуры включают керамику, керамику на основе оксидов, стекла, металлы, металлические сплавы, цементирующие материалы и аналогичные материалы. Другие материалы, которые можно рассматривать, включают неорганические частицы, инкапсулированные неорганическими связующими, органические смолы, наполненные неорганическими наполнителями, неорганическо-органические гибриды, такие как силикон, и другие неорганические матричные материалы, известные специалисту в данной области.

Силикаты щелочных металлов применяют в качестве возможных связующих материалов неорганической матрицы. См., например, патенты США №4472199; 4509985; 4888311; 5288321; 5352427; 5539140 или 5798307, выданные Davidovits; патент США №4936939, выданный Woolum, или патент США №4284664, выданный Rauch.

Огнестойкие двери, которые представляют собой одну форму противопожарной преграды, являются многомиллиардным долларовым рынком в одной Северной Америке и столь же крупным в Европе. Ожидается, что рынок огнестойких дверей вырастет с наступлением более строгих правительственных установлений по чрезвычайным ситуациям 9/11 и давления страховых компаний. Технология, используемая при изготовлении огнестойкой двери, основана на пределе огнестойкости двери, который необходимо получить. Эксплуатационные характеристики данных огнестойких дверей измеряют, используя испытание на огнестойкость, когда измеряют время, в течение которого дверь может оказывать сопротивление огню и сохранять достаточную прочность. Протокол испытания может различаться, но обычно он представляет собой используемый в США протокол Warnock-Hersey. Данный протокол состоит из кривой обжига Е-119 с воздействием потока из шланга или без этого в конце данного испытания. Таким образом, дверь подвергают воздействию пламени в печи в течение некоторого периода времени, например, 60 минут, и затем по двери ударяют потоком из пожарного шланга. Дверь, которая сохраняется целой, проходит тест. Противопожарные двери классифицируют от 20 минут до многих часов, причем большая часть дверей имеет 20, 45, 60 и 90-минутный предел огнестойкости. Конструкция и материалы 20-минутной двери по сравнению с 90-минутной дверью значительно отличаются, что отражается не только в степени огнестойкости, но также в стоимости двери.

20-Минутная дверь может просто представлять собой деревянную или пластиковую дверь с вспучивающимися полосками на краях для герметизации двери. Тогда как 60- или 90-минутная дверь в дополнение к полоскам на краях требует каркас некоторого типа, чтобы получить дополнительное время. Каркас служит множеству целей в зависимости от конструкции и материалов двери. Во-первых, каркас является пассивной защитой от огня, предотвращающей проникновение огня через дверь. Во-вторых, каркас изолирует сторону, где нет огня, поддерживая низкую температуру в течение испытания. В-третьих, каркас может помочь сохранить конструктивную целостность в течение теста с использованием потока из противопожарного шланга после воздействия огня. Каркасы, используемые в противопожарных дверях, могут исполнять все данные функции или только одну или две из данных функций, кроме того, эффективность каркасов в данных трех областях может различаться в зависимости от материалов и конструкции двери. Большинство 90-минутных дверей представляют собой металлические плоские двери с минеральным каркасом. Каркас в данных дверях действует, прежде всего, в качестве изоляции, а сталь функционирует в качестве противопожарного барьера и для сохранения прочности, когда после испытания на огнестойкость следует воздействие потока из противопожарного шланга. Также существует небольшое количество филенчатых дверей (относимых к фасонным и ограждающим дверям), которые имеют 90-минутный предел огнестойкости. В большинстве случае в их каркасе содержится вспучивающееся вещество. Каркас функционирует, прежде всего, в качестве противопожарной преграды и изоляции той стороны двери, с которой огонь отсутствует, и в очень ограниченной степени конструкционным материалом. Древесина на той стороне двери, с которой огонь отсутствует, функционирует в качестве основного конструкционного материала для противостояния потоку из противопожарного шланга.

Примеры данных конструкций предшествующего уровня техники можно найти в патентах предшествующего уровня техники. Например, патент США №4270326, выданный Hölter et al, описывает ткань из керамического волокна или стекловолокна для использования в противопожарной двери, где из волокон вместе аналогичными игловидными волокнами изготовлен войлок, в то время как патент США №4879320, выданный Hastings, описывает огнезащитный материал покрытия, который включает жидкое вспучивающееся вещество и диспергированные и суспендированные в нем огнеупорные волокна различного размера. Патенты США №4756945 и 4936064, выданные Gibb, описывают огнестойкую панель, которая включает матрицу огнеупорного вещества, в которую помещен или на поверхности которой находится армирующий материал. Gibb'945 описывает негорючие материалы бланкета, которые изготовлены из неорганических волокон, сформованных в огнеупорную, пористую ткань, и увеличивающийся в объеме под действием тепла негорючий слой прикреплен к одной стороне слоя подложки. Патент США №4801496, выданный Buchacher, описывает противопожарную стену, сооруженную из композиционного материала, включающего огнезащитный слой вспучивающегося материала, объединенный со слоями графита/эпоксидной смолы или Kevlar®/эпоксидной смолы.

Примеры цементирующих материалов включают патент США №4159302, выданный Greve et al, который описывает противопожарную дверь, которая включает вспученный перлит, гипс, отвержденный гидравлический цемент и неорганическое связующее, патент США №4064317, выданный Fukuba et al, который описывает огнестойкий лист сухой штукатурки, патент США №6240691, выданный Holzkaemper et al, который описывает композиционную панель, включающую вспененный лист, изготовленный из цементирующего материала.

Патенты США №4818595 и 5130184, выданные Ellis, описывают противопожарные преграды для использования на деревянных или пластмассовых подложках или между ними, которые используют подобные краскам суспензии цементирующей среды на основе оксида алюминия и дисперсий коллоидного диоксида кремния. Европейский патент №EP 0674089, выданный Wood, описывает противопожарную дверь, изготовленную из деревянной трехслойной (сэндвичевой) структуры и включающую теплоизолирующий огнестойкий материал, который представляет собой смесь огнестойкого цемента на основе алюмината кальция и неорганических волокон.

Вспучивающиеся композиции могут включать композиции силиката натрия, которые при воздействии на них тепла имеют тенденцию увеличиваться в объеме из-за нарастания давления вспенивания и при непрерывном воздействии тепла стремятся образовать полукокс, который обеспечивает защиту конструкции. Ряд вспучивающихся композиций описан и их применяют в противопожарных покрытиях, включая патент США №4729916, выданный Feldman; патент США №5476891, выданный Welna; патент США №5786095, выданный Batdorf; патент США №4675577, выданный Licht; патент США №5498466, выданный Navarro et al, и патент США №5580648, выданный Castle et al. Патент Castle описывает мастиковое вспучивающееся противопожарное покрытие, которое можно наносить на строительные элементы, такие как двутавровые балки. Другие примеры вспучивающихся слоистых систем включают патент США №3934066, выданный Murch et al, патент США №5258216, выданный von Bonin et al, патент США №5053288, выданный Delvaux et al, патент США №4297252, выданный Caesar et al, патент США №6340389, выданный Klus, патенты США №6270915 и 6182470, выданные Turpin et al, патент США №4799349, выданный Luckanuck et al, и патент США №5722213, выданный Morency.

Конструкции противопожарных преград и дверей также включали дополнительные конструктивные детали, такие как проволочная арматура, например, как описано в патенте США №5215806, выданном Bailey, теплоотражающие металлические слои, как описано в патенте США №4509559, выданном Cheetham et al, и материалы сотовой структуры или пространственные материалы, как описано в патенте США №4229872, выданном Miguel et al, или патенте США №4767656, выданном Chee et al.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Описываются различные многослойные противопожарные системы или многослойные слоистые материалы, которые включают один или несколько слоев противопожарной преграды. В общем, противопожарная преграда представляет собой неорганическую полимерную матрицу, полученную, по меньшей мере, из одного силиката щелочного металла. Данные материалы, которые включают один или несколько остающихся слоев, обычно предоставляют одно или несколько свойств из следующего: увеличенную огнестойкость; термический барьер; слой, препятствующий окислению, армирование, остаточное сопротивление в течение и после воздействия огня, предотвращение прогорания или снижение уровня дыма и аналогичное. Фактическая конструкция противопожарной системы, как правило, основывается на требуемых эксплуатационных характеристиках. Таким образом, различные слои обычно включают один или несколько изолирующих материалов, один или несколько вспучивающихся материалов, один или несколько вспененных материалов, один или несколько гофрированных материалов, один или несколько отражающих слоев и т.д., а также обычно один или несколько армирующих наполнителей, таких как волокна или листы, которые могут присутствовать в виде отдельного слоя или быть включены в один из вышеуказанных слоев.

Неорганическую полимерную матрицу по настоящему изобретению в соответствии с желанием можно изготовить либо (1) в виде продукта реакции силиката щелочного металла, одного или нескольких несиликатных структурообразующих веществ, таких как кислотное оксоанионное соединение, и/или реакционноспособного стекла, воды и, необязательно, наполнителя, и одного или нескольких вторичных связывающих структуру звеньев (таких как многовалентный(е) катион(ы), выбранный(е) из групп 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15 или 16, например соль щелочноземельного металла), либо (2) в виде продукта реакции основания щелочного металла, источника кремнезема и воды, а также несиликатных структурообразующих веществ и модификаторов структуры или их комбинации. Более того, модифицированную неорганическую полимерную матрицу можно получить, используя водную суспензию силиката щелочного металла (или его предшественника), реакционноспособное стекло и воду, а также ингибиторы гелеобразования и другие структурообразующие материалы и модификаторы. Способность варьировать данные "структурные блоки" дает возможность подстраивать свойства продукта, чтобы он подходил для многочисленных высокотемпературных областей использования. Композиция может включать другие структурообразующие материалы, модификаторы и наполнители.

Композиционные материалы на основе силикатов щелочных металлов можно приготовить нанесением водной суспензии модифицированной матрицы щелочного металла на армирующую среду, такую как непрерывное или прерывистое волокно в виде жгутов или матов из стекла, углерода, покрытого углерода, оксидированного углерода, покрытого полимером углерода, покрытого полимером стекла, покрытого керамикой углерода, покрытого керамикой стекла, покрытого металлом углерода, покрытого металлом стекла, стали, нержавеющей стали, покрытой стали, полимера, минералов или аналогичного. После необязательного периода B-стадии и/или разделения(й), предназначенных для удаления избытка реагентов, неполимерных продуктов, примесей и/или другого нежелательного вещества, композиционный материал отверждают в температурном диапазоне примерно от 15°C до 1000°C и выше и при давлении, достаточном для затвердевания композиционного материала, обычно при внешнем давлении в диапазоне от давления окружающей среды до примерно 2000 фунт/кв. дюйм и под вакуумом примерно от давления окружающей среды до примерно 10-3 торр (например, с помощью вакуумного мешка). Предпочтительный диапазон температуры составляет от 50°C до 200°C, и давление составляет менее примерно 200 или примерно 250 фунт/кв. дюйм с использованием или без использования вакуумного мешка. Термин ″B-стадия" является общим термином, используемым в технологии изготовления композиционных материалов для описания практики, позволяющей предшественнику полимерной матрицы взаимодействовать и обрабатываться до стадии частично полимеризованного промежуточного соединения, не достигнув полностью отвержденной полимерной сетки. Также можно осуществить откачку вакуумным мешком, чтобы содействовать удалению воды и отверждению. Методы разделения включают промывку водой, раствором и/или растворителем, химическую паровую и/или газовую инфильтрацию. Композиционный материал можно сформовать различными методами, включая прямое формование, а также другие типичные методы формования.

Полученная в результате композиция неорганической матрицы и/или композиционный материал проявляет термическую стабильность примерно до 1000°C и выше в зависимости от рецептуры и обработки и обладает превосходными свойствами относительно пламени, дыма и токсичности. Более того, композиционный материал, изготовленный по настоящему изобретению, обладает небольшим весом и хорошими теплоизолирующими и электроизоляционными характеристиками.

Вместо неорганической полимерной матрицы или в дополнение к ней другие подходящие неорганические противопожарные соединения включают цементирующие вещества на основе оксидов, строительные растворы, огнеупорные материалы и аналогичные. Подходящие оксиды включают оксиды кремния, алюминия, магния и титана и соединения, которые включают такие оксиды, например силикаты, алюминаты и аналогичные. Дополнительные оксиды, которые могут быть включены вместе с указанными ранее оксидами, включают оксиды серы, кальция и железа. Кроме того, в неорганическую смолу можно включить встречающиеся в природе оксидные минералы неопределенного состава. Предпочтительными композициями неорганической смолы являются композиции смолы силиката щелочного металла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Данное изобретение состоит из показанных и описанных новых частей, конструкций, компоновок, комбинаций и улучшений. Сопровождающие чертежи, которые включены и составляют часть описания, иллюстрируют один вариант данного изобретения и вместе с описанием служат для объяснения принципов изобретения.

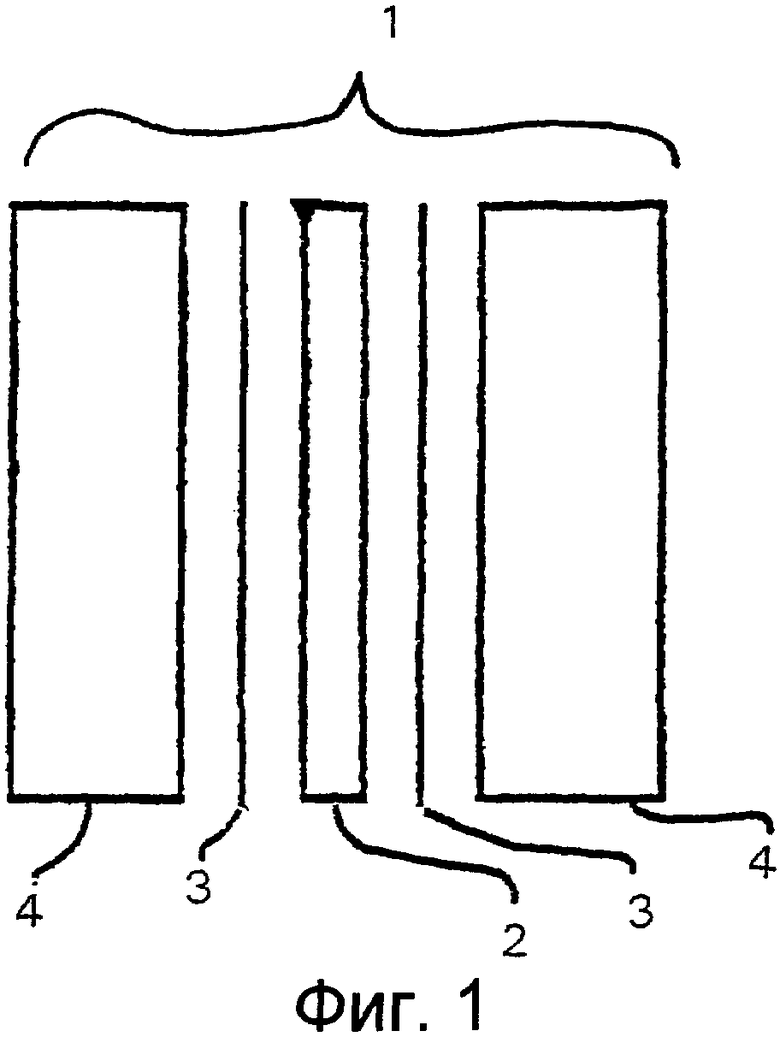

Фиг.1 представляет собой покомпонентное изображение в разрезе (поперечный разрез) огнестойкого слоистого материала по настоящему изобретению;

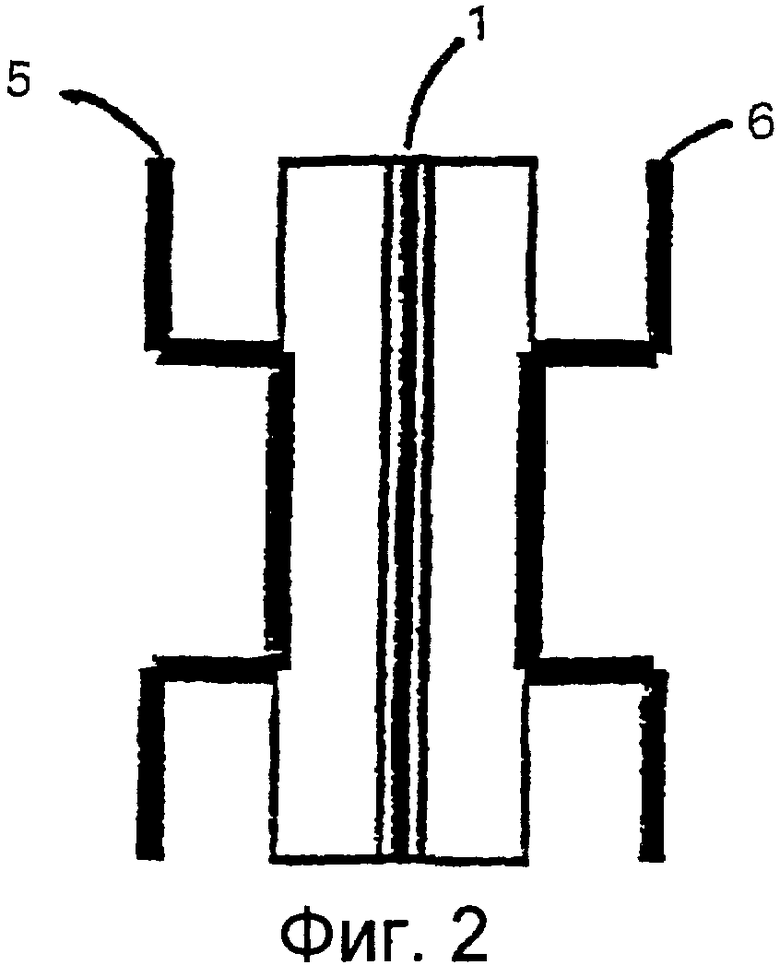

Фиг.2 представляет собой вид в разрезе (поперечном) слоистого материала из фиг.1, который скомпонован с дополнительными слоями, чтобы проиллюстрировать компоновку двери;

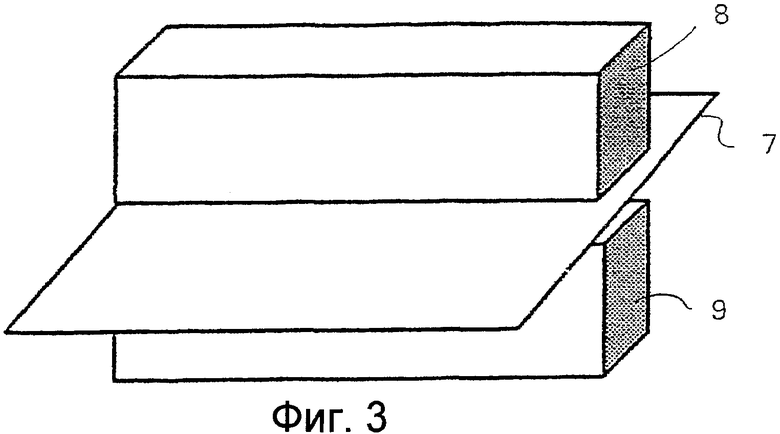

Фиг.3 представляет собой вид в перспективе огнестойкого слоистого материала;

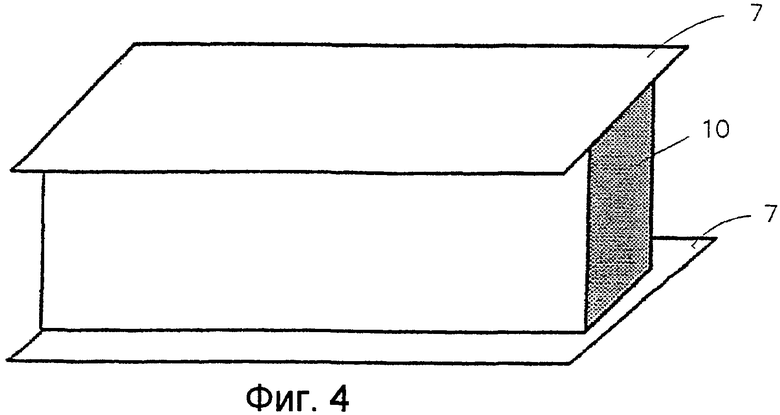

Фиг.4 представляет собой вид в перспективе другого варианта осуществления огнестойкого слоистого материала;

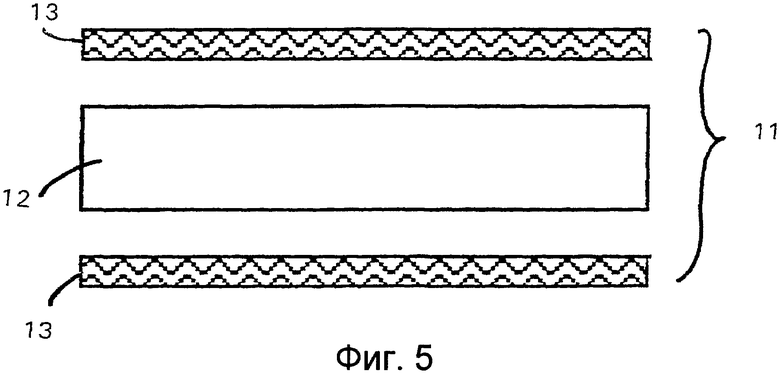

Фиг.5 представляет собой покомпонентное изображение в поперечном разрезе органическо/неорганического композиционного материала по настоящему изобретению;

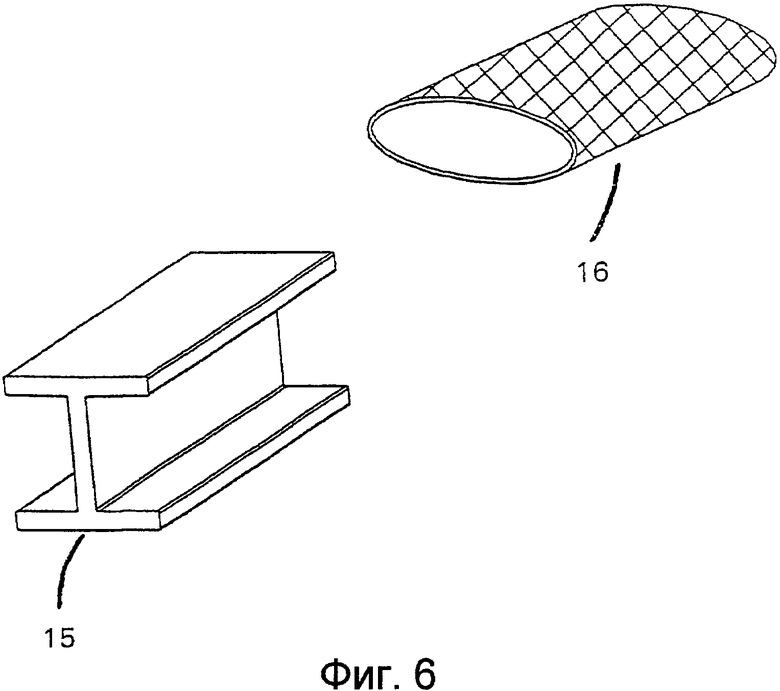

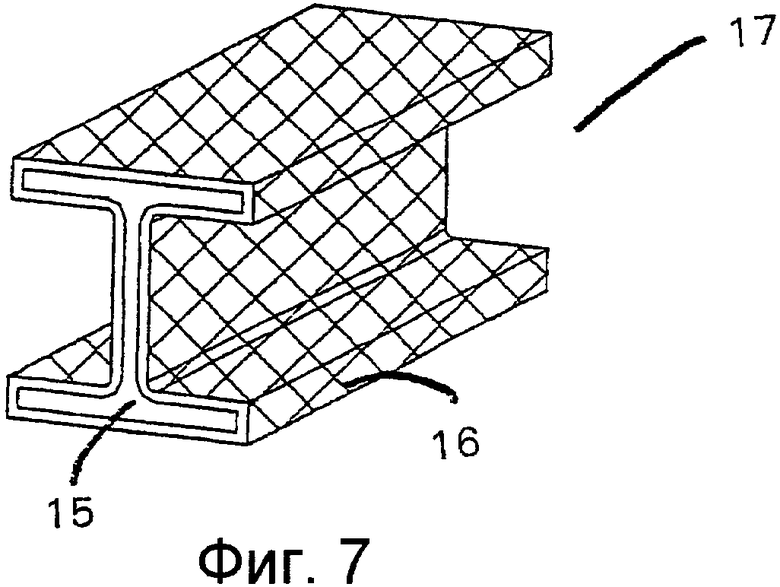

Фиг.6 представляет собой покомпонентное изображение в перспективе огнестойкой конструкции двутавровой балки по настоящему изобретению;

Фиг.7 представляет собой вид собранной двутавровой балки из фиг.6 в перспективе;

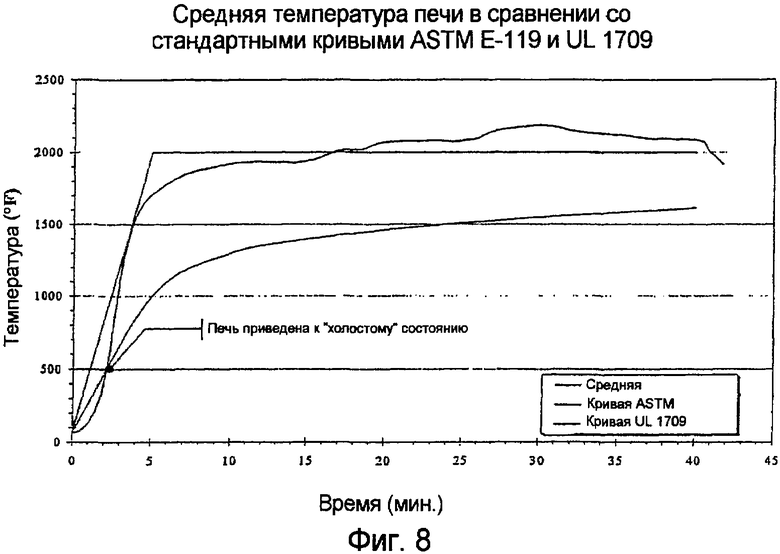

Фиг.8 представляет собой график зависимости эксплуатационной температуры от времени в ходе испытания на огнестойкость;

Фиг.9 представляет собой график зависимости температуры от времени при эксплуатации слоистых материалов при испытании в печи;

Фиг.10 представляет собой график зависимости температуры от времени при эксплуатации дополнительных слоистых материалов при испытании в печи;

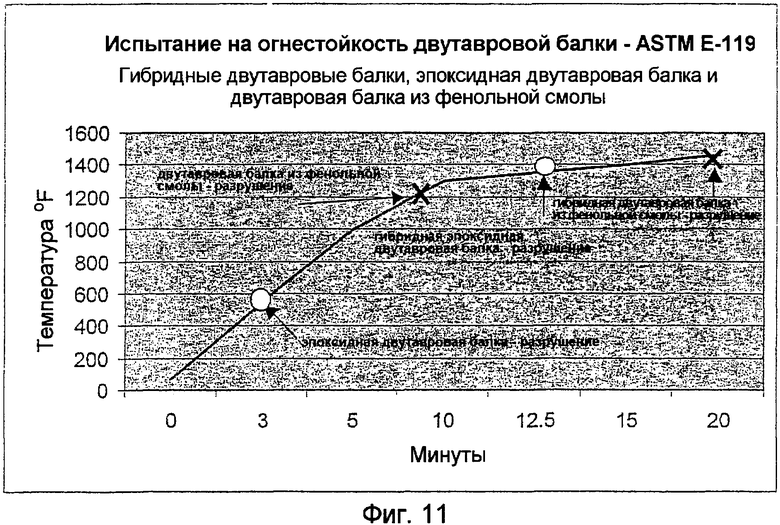

Фиг.11 представляет собой график зависимости температуры от времени при эксплуатации двутавровой балки при испытании в печи;

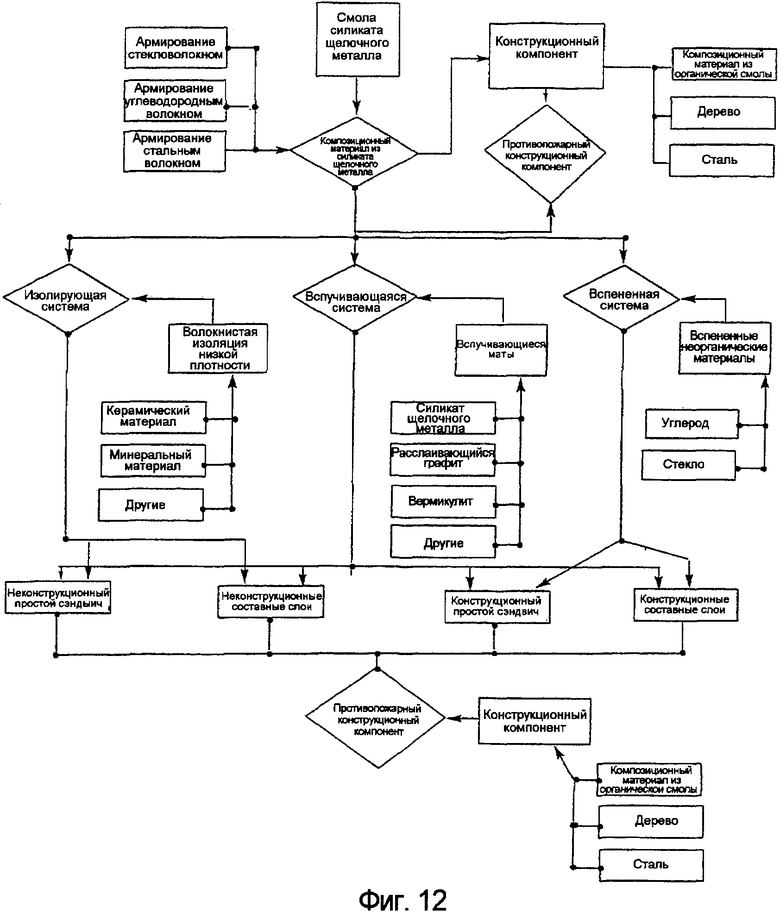

Фиг.12 представляет собой блок-схему, показывающую некоторые из многочисленных типов слоистых систем, которые можно изготовить по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Важный аспект настоящего изобретения состоит в использовании, по меньшей мере, одного слоя системы или слоистого материала, которые содержат композицию неорганической полимерной матрицы обычно в сочетании с армирующим материалом. Композицию неорганической полимерной матрицы по настоящему изобретению получают взаимодействием раствора силиката щелочного металла, несиликатного структурообразующего вещества и/или реакционноспособного стекла, воды и, необязательно, одного или нескольких вторичных связывающих структуру звеньев, таких как многовалентный(е) катион(ы), выбранные из групп 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15 или 16 периодической таблицы, таких как соль щелочноземельного металла, и, необязательно, одного или нескольких наполнителей. Альтернативно, высокотемпературную композицию неорганической полимерной матрицы может предоставить взаимодействие источника кремнезема, основания щелочного металла, воды, несиликатных структурообразующих веществ и/или кислотного реакционноспособного стекла и, необязательно, одного или нескольких модификаторов структуры и/или одного или нескольких наполнителей. Если это необходимо или желательно, то могут быть включены дополнительные компоненты, такие как функциональные и/или нефункциональные наполнители, другие структурообразующие вещества и модификаторы.

Получаемую модифицированную композицию силиката щелочного металла можно отвердить при относительно низких температурах (<200°C) и при низких давлениях (<200 фунт/кв. дюйм), получая неорганическую полимерную структуру, имеющую стабильность размеров и термическую стойкость до 1000°C и выше. То есть конструкция, включающая матричную композицию по настоящему изобретению, не показывает никакого существенного постоянного изменения размеров при температурах до 700°C и выше. Однако она не ограничивается более низкой температурой или более низким давлением и, в случае необходимости или при желании, свойства можно дополнительно улучшить, используя повышенные температуры обработки (до 1000°C и выше) и давления (до 20000+фунт/кв. дюйм и выше), и/или включая термическую обработку после отверждения.

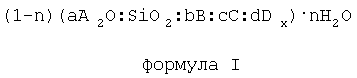

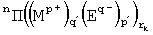

Примерную химическую композицию по изобретению, являющуюся качественным представлением исходных веществ, которую получают из водной смеси перед отверждением для создания неорганической матрицы, можно описать следующим образом:

где A=(1-z)K2O или (z)Na2O, где z может различаться от 0 до 1, K2O представляет собой оксид калия и Na2O представляет собой оксид натрия, также может быть введен Li2O и/или эквивалент, такой как LiOH, если это желательно;

SiO2 представляет собой диоксид кремния, который можно получить из источника кремнезема, такого как Kasil-1, тонкий кремнеземный порошок, кремнезем, силикагель или их комбинации,

H2O представляет собой воду,

a = мольное отношение A2O:SiO2, которое находится в диапазоне от 0,05 до 1,0,

b = мольное отношение B:SiO2, которое находится в диапазоне от 0,001 до 0,500,

c = мольное отношение C:SiO2, которое находится в диапазоне от 0,0 до 0,250,

d = представляет собой мольное отношение D:SiO2 и находится в диапазоне от 0,0 до 2,000,

n = мольное отношение H2O, включенной в рецептуру, желаемый диапазон которого для исходной рецептуры составляет от 0,10 до 0,90, причем предпочтительным является диапазон n = от 0,15 до 0,35; и после отверждения n составляет менее 0,25, причем предпочтительным является n<0,05,

x = представляет собой число добавок (D), используемых для помощи при обработке и функционировании основной рецептуры, и находится в диапазоне примерно от 0 до 20,

B = несиликатный стеклообразующий материал, такой как фосфатные, сульфатные или боратные группы, полученные из кислотного предшественника, такого как H3PO4, H2SO4, H3BO3, их комбинация и/или реакционноспособное стекло, такое как стекло борфосфата щелочного металла или фосфобората щелочного металла,

С = модификаторы структуры, такие как Mg2+, Ca2+, Zn2+, Al3+, Ti4+, полученные из соединений многовалентных металлов главной группы и/или переходных металлов, таких как Mg(NO3)2, ZnCl2 или их комбинации, или являющиеся металлическим компонентом реакционноспособного стекла, и

D = необязательные добавки, выбранные из одного или нескольких, единственного или в комбинации, компонента, включающего:

(i) реакционноспособные и/или нереакционноспособные наполнители, такие как каолин, смектиты, аттапульгиты, слюда, вермикулит, метакаолин, оксиды металлов или их комбинацию, но не ограничиваясь этим;

(ii) модификаторы гелеобразования, такие как органическое основание (хинолин) и/или органическая кислота (молочная кислота);

(iii) поверхностно-активные вещества, такие как анионное, катионное и/или неионное поверхностно-активное вещество, такое как алкиларилсульфонаты, соли четвертичного аммония, соли протонированных органических аминов, органическо-неорганические гибриды, такие как силиконы, или их комбинацию, но не ограничиваясь этим; и

(iv) вещества для повышения ударной вязкости и/или пластификаторы на органической основе, которые могут быть в форме смолы, низкомолекулярных и/или высокомолекулярных полимеров.

При необходимости можно добавить технологические добавки, которые включают минеральные масла, растительные масла, животные масла, силиконовые масла, жирные кислоты и соли, алифатические спирты, фторированные масла, воски, полиолефины (такие как, например, полиэтилен, окисленный полиэтилен и политетрафторэтилен, но не ограничиваясь этим), графиты, поверхностно-активные вещества и их смеси.

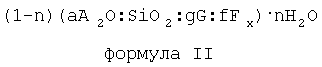

Альтернативное выражение химической композиции по изобретению, включающей реакционноспособное стекло, также можно описать следующим образом:

где A=(1-z)K2O или (z)Na2O, где z может различаться от 0 до 1, K2O представляет собой оксид калия и Na2O представляет собой оксид натрия, также может быть введен Li2O и/или эквивалент, такой как LiOH, если это желательно;

SiO2 представляет собой диоксид кремния, полученный из источника кремнезема, такого как Kasil-1, тонкий кремнеземный порошок, кремнезем, кварц или силикагель или их комбинации,

G = реакционноспособное стекло, такое как стекло борфосфата щелочного металла или фосфобората щелочного металла,

Fx = необязательные добавки и/или несиликатный(е) стеклообразующий(е) материал(ы), например, один или несколько компонентов, по отдельности или в комбинации, включающие:

(i) P2O5, B2O3 или SO3, полученные из кислотных предшественников, таких как H3PO4, H3BO3 или H2SO4 или их комбинацию,

(ii) модификатор(ы) структуры, такие как Mg2+, Zn2+, Al3+, Ti4+, полученные из соединений многовалентных металлов главной группы и/или переходных металлов, таких как Mg(NO3)2, ZnCl2 или их комбинацию;

(iii) реакционноспособные и нереакционноспособные наполнители, такие как каолин, смектиты, аттапульгиты, слюда, вермикулит, метакаолин, оксиды металлов или их комбинацию, но не ограничиваясь этим;

(iv) модификаторы гелеобразования, такие как органическое основание (хинолин) и/или органическая кислота (молочная кислота);

(v) поверхностно-активных вещества, такие как анионное, катионное и/или неионное поверхностно-активное вещество, такое как алкиларилсульфонаты, соли четвертичного аммония, соли протонированных органических аминов, органическо-неорганические гибриды, такие как силиконы, или их комбинацию, но не ограничиваясь этим;

(vi) вещества для повышения ударной вязкости и/или пластификаторы на органической основе, которые могут быть в форме смолы, низкомолекулярных и/или высокомолекулярных полимеров.

H2O представляет собой воду,

a = мольное отношение A2O:SiO2, которое находится в диапазоне от 0,05 до 1,00,

g = мольное отношение G:SiO2, которое находится в диапазоне от 0,01 до 0,500,

f = мольное отношение F:SiO2, которое находится в диапазоне от 0,000 до 2,000,

x = от 0 до примерно 20 и представляет собой число добавок (F), используемых для помощи при обработке и функционировании основной рецептуры, и

n = мольное отношение H2O, включенной в рецептуру, где для исходной рецептуры желаемый диапазон составляет от 0,10 до 0,90, причем предпочтительным является диапазон n = от 0,15 до 0,35, и после отверждения n составляет менее 0,25, причем предпочтительным является n<0,05.

При необходимости можно добавить технологические добавки, которые включают минеральные масла, растительные масла, животные масла, силиконовые масла, жирные кислоты и соли, алифатические спирты, фторированные масла, воски, полиолефины (такие как, например, полиэтилен, окисленный полиэтилен и политетрафторэтилен, но не ограничиваясь этим), графиты, поверхностно-активные вещества или их комбинации.

Силикаты щелочного металла, используемые в данном изобретении, могут иметь широкий диапазон отношения кремнезем/оксид щелочного металла (SiO2/A2O) и % уровней твердых веществ. Такие растворы можно получить из коммерческих источников или приготовить непосредственно перед использованием из предшественников, таких как источник кремнезема и гидроксид щелочного металла, оксид щелочного металла, карбонат или их комбинации. Силикат щелочного металла можно получить из основания щелочного металла, такого как гидроксид калия или гидроксид натрия, из поташа или кальцинированной соды и источника диоксида кремния. Источник SiO2 может представлять собой аморфный или кристаллический SiO2, такой как кремнезем, тонкий кремнеземный порошок, осажденный диоксид кремния, коллоидальный диоксид кремния, микрокремнезем, песок, микрокристаллический диоксид кремния, силикагель, коллоидный кремнезем, кварц, кварцевая мука, раствор силиката натрия, раствор силиката калия, а также твердые силикаты натрия и/или калия. Примером имеющегося в продаже силиката щелочного металла является Kasil-1, выпускаемый PQ Corporation, Valley Forge, PA. Различные источники кремнезема имеют желательные, а также нежелательные свойства. Например, некоторые источники тонкого кремнеземного порошка содержат следы углерода, которые могут привести к изменению цвета конечного продукта. Кроме того, на термические и физические свойства композиции неорганической полимерной матрицы может оказать влияние природа источника кремнезема, например, включение плотной кристаллической сетки α-кварца может повысить стабильность размеров, в то же время, в свою очередь, введение источника открытого аморфного кремнезема будет давать структуру сетки с более низкой плотностью. Однако соответствующий раствор силиката щелочного металла можно получить комбинацией различных источников щелочи и/или кремнезема. Когда силикат щелочного металла получают из гидроксида щелочного металла и источника кремнезема, гидроксид щелочного металла присутствует в количестве примерно от 3 мас.% до 30 мас.%, исходя из общей массы композиции или смеси, предпочтительно, примерно от 7 мас.% до 20 мас.%. Источник кремнезема присутствует в количестве примерно от 10 мас.% до 85 мас.% или примерно до 90 мас.% или примерно до 94 мас.%, предпочтительно от 15 мас.% до 70 мас.%. В некоторых случаях, например, когда используют раствор силиката щелочного металла, часть гидроксида щелочного металла, кремнезем и воду, которые предусмотрены, включают в описанные диапазоны.

Силикат щелочного металла, используемый при получении композиции неорганической смолы, представляет собой растворы силиката калия, растворы силиката натрия, кристаллический силикат натрия, кристаллический силикат калия, аморфный силикат натрия, аморфный силикат калия и их смеси. Альтернативно предшественниками силиката щелочного металла являются щелочное основание и источник кремнезема. Кремнезем в силикате щелочного металла представляет собой аморфную или кристаллическую форму кремнезема, выбранную из группы, состоящей из кремнезема, тонкого кремнеземного порошка, микрокремнезема, осажденного диоксида кремния, песка, кварца, кварцевой муки, силикагелей, коллоидального диоксида кремния и коллоидного кремнезема. Предпочтительно силикат щелочного металла и/или предшественники силиката щелочного металла имеют отношение SiO2/A2O примерно от 2,0:1,0 до 20,0:1,0, где A представляет собой K (калий) и/или Na (натрий) и где гидроксид щелочного металла выбран из группы, состоящей из гидроксида калия и гидроксида натрия.

Несиликатные структурообразующие вещества можно ввести, если это желательно, в диапазоне примерно от 2 мас.% до 70 мас.%. Несиликатное структурообразующее вещество можно добавить в виде кислотного оксоанионного соединения. Примеры кислотных оксоанионных соединений включают борную кислоту, фосфорную кислоту, серную кислоту, однозамещенный фосфат натрия, дизамещенный фосфат натрия, дизамещенный фосфат калия, однозамещенный фосфат калия, гидрофосфат аммония, фосфатные соли металлов и/или неметаллов или соединения, включающие бораты, сульфаты, алюминаты, ванадаты, германаты, и аналогичные ионы, и их комбинации или смеси. Несиликатное структурообразующее вещество также можно добавить в виде некислотного оксоанионного соединения, например, трехзамещенного фосфата натрия, фосфата калия, бората натрия или аналогичных солей кислот, если рН смеси корректируют другим методом. Предпочтительная смесь кислотных оксоанионных соединений включает смеси однозамещенного фосфата калия и борной кислоты; однозамещенного фосфата натрия и борной кислоты, однозамещенного фосфата калия, однозамещенного фосфата натрия и борной кислоты; бората натрия и однозамещенного фосфата калия, причем можно использовать любой сорт или любую концентрацию указанных веществ, хотя более концентрированное вещество является предпочтительным для минимизации содержания воды. Кислотное оксоанионное соединение присутствует в количестве примерно от 0,01 мас.% до 20 мас.%, исходя из общей массы композиции. Предпочтительное количество кислотного оксоанионного соединения составляет примерно от 2 мас.% до 8 мас.%. Также можно включить соединения, содержащие многовалентные атомы и кислотные оксоанионы. Примеры включают однозамещенный фосфат алюминия Al(H2PO4)3, метафосфат алюминия Al(PO3)3, одноосновный фосфат магния, гидрофосфат магния, однозамещенный фосфат цинка, одноосновный фосфат кальция, гидрофосфат кальция, одноосновный фосфат бария, двуосновный фосфат бария, однозамещенный фосфат марганца, гидрофосфат марганца и аналогичные фосфаты металлов.

Альтернативно, в качестве структурообразующего вещества можно использовать некислотное оксоанионное соединение. Примеры таких соединений включают трехзамещенный фосфат натрия, фосфат калия, борат натрия или аналогичные соли кислот, если рН смеси корректируют другим методом. Считается, что некислотные оксоанионные соединения можно добавлять в количестве, аналогичном количеству кислотных оксоанионных соединений.

Альтернативно, для получения композиции можно использовать реакционноспособное стекло в сочетании с раствором силиката щелочного металла. Фраза ″реакционноспособное стекло" охватывает широкое разнообразие кислотных неорганических стекол, которые могут предоставить кислотную группу для реакции конденсации между силикатом щелочного металла и стеклом, которая происходит в ходе реакции отверждения. Реакционноспособные кислотные стекла являются предпочтительными, и примеры реакционноспособных кислотных стекол включают борфосфорносиликатные, фосфатные, фосфорноборатные, борфосфатные и боратные стекла. Реакционноспособные стекла могут не быть действительно кислотными, но функционировать таким образом. Можно использовать некислотное стекло (рН примерно от 7 до 10) при условии, что рН реакционноспособного стекла меньше рН компонента, представляющего собой силикат щелочного металла, и/или его предшественников. Для отверждения такой композиции могут потребоваться повышенные условия обработки, включая более высокие температуры (>200°С) и/или более высокие давления (>200 фунт/кв. дюйм). Реакционноспособные стекла отличаются от по существу нереакционноспособных конструкционных стекол, которые используются в химических стаканах и сосудах для питья, и от оптических стекол, которые используются в окнах. Реакционноспособные стекла изготавливают в соответствии с типичными процессами производства стекла посредством объединения оксидных реагентов. В случае щелочного борфосфатного стекла P2O5, B2O3 и один или несколько оксидов щелочного металла или их предшественники объединяют в порошкообразной форме и нагревают смесь до температуры ее плавления, составляющей примерно от 700°C до 1500°C, и затем быстро охлаждая расплав и необязательно отжигая стекло до жесткого, хрупкого состояния. Отношение оксида фосфора к оксиду щелочного металла (A2O) будет составлять примерно от 6,1:1,0 до 1,5:1,0. В случае щелочного фосфорноборатного стекла B2O3, P2O5 и один или несколько оксидов щелочного металла или их предшественники объединяют в порошкообразной форме и нагревают смесь до температуры ее плавления, составляющей примерно от 700°C до 1500°C, и затем быстро охлаждая расплав и необязательно отжигая стекло до жесткого, хрупкого состояния. Отношение оксида фосфора к оксиду щелочного металла (A2O) будет составлять примерно от 5,0:1,0 до 1,15:1,0, а отношение оксида бора к оксиду щелочного металла (A2O) будет составлять примерно от 8,0:1,0 до 1,5:1,0.

Предпочтительно, твердое стекло измельчают до порошкообразной формы. Предпочтительным порошком является порошкообразное реакционноспособное борфосфатное стекло. Использование данного предпочтительного порошкообразного стекла облегчает регулирование скорости отверждения и аморфной природы матрицы. Термические и физические свойства неорганической силикатно/стеклянной матрицы можно варьировать, регулируя отношение SiO2 к реакционноспособному стеклу и/или предшественникам стекла (G). Отношение G:SiO2 может меняться от 0,01 до 50,0 по массе. Реакционноспособное стекло используют в количестве примерно от 0,01% до 60% массовых, исходя из общей массы смеси, причем предпочтительным является количество от 3% до 35% и наиболее предпочтительным является количество от 5% до 20% массовых.

Поскольку является желательным, чтобы полученное стекло являлось кислотным, композиция данного стекла будет состоять в основном из таких стеклообразующих веществ, как оксиды фосфора, бора и необязательно кремния. Предпочтительным оксидом щелочного металла является оксид лития. Если требуется стекло с высоким содержанием фосфора, то композиция стекла перед плавлением будет включать примерно от 20 мольн.% до 80 мольн.% оксида фосфора (V) (P2O5) или его солей, кислот или других форм-предшественников, которые обеспечивают надлежащие или эквивалентные количества фосфора и кислорода, основанные на общем количестве рецептуры стекла, предпочтительно от 30 мольн.% до 70 мольн.%, более предпочтительно от 35 мольн.% до 65 мольн.%. Наиболее предпочтительно используют от 60 мольн.% до 65 мольн.%. Оксид бора (B2O3) будет составлять примерно от 1 мольн.% до 15 мольн.% стекла, предпочтительно от 2 мольн.% до 8 мольн.% и, более предпочтительно от 4 мольн.% до 6 мольн.%. Оксид щелочного металла (A2O) составляет примерно от 5 мольн.% до 50 мольн.% композиции стекла, предпочтительно от 20 мольн.% до 40 мольн.% и более предпочтительно от 15 мольн.% до 30 мольн.%. Оксид щелочноземельного металла (M'O) используют в количество примерно от 0,01 мольн.% до 30 мольн.% от общего количества стеклянной смеси, причем количество от 5 мольн.% до 20 мольн.% является предпочтительным, и количество от 10 мольн.% до 15 мольн.% является более предпочтительным. Если желательно, можно включить другие оксиды, включающие, но не ограничивающиеся ими, оксид алюминия, оксид железа, оксид лантана, оксид церия, оксид молибдена и диоксид кремния. Данные оксиды добавляют в количестве до 20 мольн.%.

Если необходимо стекло с высоким содержанием бора, то композиция стекла перед плавлением будет включать примерно от 10 мольн.% до 50 мольн.% оксида фосфора (V) (P2O5), или его солей, кислот или других форм-предшественников, которые обеспечивают эквивалентные количества фосфора и кислорода, исходя из общего количества рецептуры стекла, предпочтительно от 20 мольн.% до 40 мольн.%, более предпочтительно от 25 мольн.% до 35 мольн.%. Оксид бора (B2O3) будет составлять примерно от 10 мольн.% до 70 мольн.% стекла, предпочтительно от 30 мольн.% до 60 мольн.% и более предпочтительно от 45 мольн.% до 55 мольн.%. Оксид щелочного металла (A2O) составляет примерно от 5 мольн.% до 45 мольн.% композиции стекла, предпочтительно, от 20 мольн.% до 40 мольн.% и, более предпочтительно, от 15 мольн.% до 30 мольн.%. Оксид щелочноземельного металла (M'O) необязательно используют в количество примерно от 0 мольн.% до 30 мольн.% от общего количества стеклянной смеси, причем количество от 5 мольн.% до 20 мольн.% является предпочтительным, и количество от 10 мольн.% до 15 мольн.% является более предпочтительным, в случае его использования.

Рецептура реакционноспособного стекла, если его используют, является критичной для химии и осуществления данного изобретения. Желательно, чтобы стекло реагировало со смесью силикатов щелочного металла для снижения основности получаемой в результате матрицы и для соединения множества сеточных структур. Комбинация сильно различающихся сеточных структур, одной на основе силиката, а другой на основе фосфата, приводит к смеси аморфного неорганического полимера и кристаллической сетки, а также новым звеньям сетки, образованным в результате реакции щелочного силиката и кислотного фосфата, таким как -Si-O-P-. Как силикатные, так и фосфатные соединения, которые, как известно, являются превосходными структурообразующими веществами, составляют основу для данного изобретения.

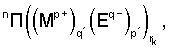

Реакционноспособное стекло, которое можно использовать для получения композиционного материала, можно кратко описать следующей формулой:

где Σrk=1

где Σrk=1

k=1

Формула III

где n = число желаемых компонентов стекла,

M = по меньшей мере, один стеклообразующий компонент, такой как бор, кремний, фосфор, сера, германий, мышьяк, сурьма, алюминий и ванадий, и, по меньшей мере, один модификатор стекла, который работает как флюс, такой как литий, натрий, калий, рубидий и цезий, и, необязательно, дополнительные модификаторы структуры, такие как ванадий, алюминий, олово, титан, хром, марганец, железо, кобальт, никель, медь, ртуть, цинк, тулий, свинец, цирконий, лантан, церий, празеодим, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, актиний, торий, уран, иттрий, галлий, магний, кальций, стронций, барий, олово, висмут и кадмий,

E = кислород, халькогениды и/или галогены, такие как сера, селен, теллур и фтор,

P = валентность катиона М, например 5 для фосфора, которая обычно изображается как P5+или P(V),

q = валентность аниона E, например 2 для кислорода, которая обычно изображается как O2-,

q' = число катионов M, содержащихся в звене структуры, равное q или q/2, которое является наименьшим целым числом, всякий раз когда p и q являются четными числами, например 2 для фосфора в P2O5 или 1 для кремния в SiO2,

p' = число анионов E, содержащихся в звене структуры, равное p или p/2, которое является наименьшим целым числом, всякий раз когда p и q являются четными числами, например 5 для фосфора в P2O5 или 2 для кремния в SiO2,

r = мольная доля каждого индивидуального звена структуры в компоненте реакционноспособного стекла,

n = число общих звеньев структуры в компоненте реакционноспособного стекла.

Бинарное стекло можно представить в виде {(M1 p+)q')(E1 q-)p'}r1{(M2 p+)q')(E2 q-)p'}r2, r1+r2=1, а формулу тройного стекла можно обобщить в виде {(M1 p+)q')(E1 q-)p'}r1{(M2 p+)q')(E2 q-)p'}r2{(M3 p+)q')(E3 q-)p'}r3, r1+r2+r3=1. Таким образом, натриево-кальциево-силикатное стекло можно описать в виде (CaO)r1(SiO2)r2(Na2O)r3, где r1+r2+r3=1. Кремний (Si) представляет собой стеклообразующий компонент, ковалентно связанный с кислородом с образованием структуры стекла, а натрий (Na) и кальций (Ca) являются модификаторами стекла, которые связаны с силикатной структурой ионной связью, содействуя образованию и стойкости стеклянной фазы. Следовательно, M в общем представляет, по меньшей мере, одно структурообразующее вещество (Mgf) и, по меньшей мере, один модификатор структуры стекла (Mgm) в рецептуре стекла.

Время осветления и температура стекла также влияет на его физические и механические характеристики. Для постоянного состава увеличение температуры осветления и/или времени дополнительно уплотняет структуру стекла, повышая Tg, Ts и Tm, понижая активность структуры и содержание гидроксил/H2O стекла, в то же время улучшая долговечность. Таким образом, при изменении состава стекла, времени осветления стекла и температуры различные рецептуры стекла могут сильно различаться в отношении реакционной способности, долговечности, кислотности, гидролитической стабильности, ударной вязкости и обрабатываемости. Можно необязательно добавить умеренные уровни диоксида кремния и/или оксида алюминия, чтобы ограничить загрязнение печи и/или упрочнить структуру стекла, если есть необходимость в очень высокой термостойкости (>900°С). Согласование, смешение и корректировка свойств стекла и силиката щелочного металла дает рецептуру устойчивого к действию высокой температуры материала с уникальными и новыми свойствами. Другими словами, способность изменять данные ″структурные блоки" дает возможность приспосабливать свойства продукта к многочисленным областям использования в условиях воздействия высокой температуры.

Размер частиц реакционноспособного стекла, как и размер частиц дополнительных ингредиентов, является важным, но не критическим. Очевидно, что реакционная способность ингредиентов увеличивается со снижением размера частиц, и если частицы являются слишком мелкими, то вещества могут являться слишком реакционноспособными, таким образом, может быть необходимо сделать корректировку в используемых компонентах для получения композиций по настоящему изобретению. Порошкообразные компоненты композиции (кремнезем, реакционноспособное стекло и т.д.) можно гранулировать, таблетировать или уплотнить иным способом перед добавлением к жидкой части композиции.

Хотя данное изобретение представляет собой композицию неорганической полимерной матрицы, полученную в результате взаимодействия источника силиката щелочного металла и несиликатного структурообразующего вещества и/или реакционноспособного стекла, механические, физические и технологические характеристики матрицы можно улучшить с помощью дополнительных компонентов, если это желательно. В случае необходимости можно включить дополнительные компоненты, такие как наполнители, другие структурообразующие вещества и модификаторы. Они включают добавки, структурообразующие вещества и наполнители, типично используемые или известные специалисту в данной области, неорганические, органические или гибридные, и могут включать добавки или наполнители, чтобы дать возможность обработать, изготовить и улучшить эксплуатационные характеристики при использовании.

Необязательные добавки и/или дополнительные структурообразующие вещества могут представлять собой такие соединения, как бораты, сульфаты, алюминаты, ванадаты, борная кислота, фосфорная кислота, серная кислота, азотная кислота, оксид фосфора (V), однозамещенный фосфат натрия, дизамещенный фосфат натрия (динатрийфосфат), однозамещенный фосфат калия, дизамещенный фосфат калия (дикалийфосфат), гидрофосфат аммония, другие фосфатные соли металлов и/или неметаллов, германаты или аналогичные. Необязательные структурообразующие вещества присутствуют в количестве от 0,0 мас.% до 50 мас.%, исходя из общей массы композиции. Если структурообразующие вещество включено в рецептуру, его предпочтительное количество F1 составляет от 2 мас.% до примерно 10 мас.%.

Вторичные связывающие структуру звенья могут представлять собой многовалентные катионы, выбранные из групп 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15 или 16, предпочтительно из групп 2, 3, 4, 5, 11, 12, 13, 14, 15 или 16 периодической таблицы, и их используют в количестве от нуля до примерно 20 мас.%, от общей массы смеси, причем предпочтительным является диапазон примерно от 1,0 мас.% до 5 мас.%. Также можно использовать многовалентные катионы Cr, Mo, W, Mn, Fe, Co, Ni, Pd и Pt групп 6, 7, 8, 9, 10, но предпочтительными являются катионы из других групп. Соединения, содержащие многовалентный катион, могут включать любую соль металла главной группы, включая нитраты, сульфаты и хлориды, хотя предпочтительными являются соли цинка, магния и кальция. Необязательное вторичное связывающее структуру звено может представлять собой многовалентный катион, применимый для координирования с двумя оксосоединениями, такой как катион щелочноземельных металлов, металлов главной группы, представителей переходных металлов, лантанидов и/или актинидов и их любая применимая комбинация. Другие вторичные связывающие структуру звенья могут включать соединения, содержащие бор, алюминий, свинец, галлий, кадмий, титан, цирконий, лантан, церий, неодим, иттрий, стронций, барий, литий, рубидий, цезий и фтор.

Необязательные добавки, которые можно использовать, включают глинистые наполнители, оксидные наполнители, модификаторы геля, повышающие ударную вязкость органические добавки, пластификаторы или их комбинации. Наполнители включают каолин, метакаолин, монтмориллониты, слюду, а также другие смектиты и другие глинистые или минеральные наполнители. Когда используют глинистые наполнители, предпочтительным является кальцинированный каолин, и его можно использовать в количестве от нуля до 25 мас.%, исходя из общей массы композиции, причем от 3 мас.% до 5 мас.% является предпочтительным. Кальцинированный каолин может обладать некоторой реакционной способностью по отношению к силикатным матричным материалам, хотя реакционная способность глинистого наполнителя не требуется, и можно использовать любой из имеющихся в продаже глинистых наполнителей.

Необязательные оксидные наполнители, которые можно использовать, включают оксиды бора, алюминия, кремния, цинка, галлия, титана, циркония, марганца, железа, молибдена, вольфрама, висмута, свинца, лантана, церия, неодима, иттрия, кальция, магния и бария, и они присутствуют в количестве примерно от 0,0 мас.% до 20 мас.%, исходя из общей массы композиции. Оксид магния (MgO, который является предпочтительным) используют в количестве от нуля % до 15% массовых, исходя из общей массы композиции, причем от 1% до 10% массовых является предпочтительным, и от 2% до 8% массовых является особенно предпочтительным.

Модификаторы могут включать сшивающие агенты и ингибиторы или активаторы гелеобразования, такие как минеральные кислоты, органические кислоты и основания. Сшивающие агенты также можно вводить в виде фосфатов металлов, как описано ранее. Они включают фосфат алюминия, фосфат магния, фосфат кальция, фосфат цинка, фосфат железа, фосфат церия, фосфат лантана, фосфат бария, однозамещенный фосфат алюминия (Al(H2PO4)3), метафосфат алюминия (Al(PO3)3), одноосновный фосфат магния, гидрофосфат магния, однозамещенный фосфат цинка, одноосновный фосфат кальция, гидрофосфат кальция, одноосновный фосфат бария, диосновный фосфат бария, однозамещенный фосфат марганца, гидрофосфат марганца и аналогичные фосфаты металлов.

Необязательный модификатор геля представляет собой органическую кислоту и/или органическое основание, обычно выбранные из группы, состоящей из оксикислот и N- и P-оснований. Примеры органических кислот включают молочную кислоту и лимонную кислоту. Предпочтительно, используют α-оксикислоты, β-оксикислоты, замещенные пиридины и хинолины. Их используют в количестве от нуля до 10 мас.%, исходя из общей массы композиции, причем количество от 0,05 мас.% до 5 мас.% является предпочтительным. Необязательное поверхностно-активное вещество представляет собой анионное, катионное и/или неионное поверхностно-активное вещество, такое как алкиларилсульфонаты, силиконы, соли четвертичного аммония, соли протонированных органических аминов, гидроксильные полимеры, органическо-неорганические гибриды, такие как силиконы, и их комбинации, но не ограничивается этим. Данные добавки используют в количестве от нуля до 10 мас.%, исходя из общей массы композиции, причем количество от 0,5 мас.% до 5 мас.% является предпочтительным.

Необязательная органическая добавка, повышающая ударную прочность, и/или пластификатор представляет собой повышающую ударную прочность добавку на органической основе, пластификатор или их комбинацию. Повышающую ударную прочность добавку на органической основе можно выбрать из группы, состоящей из смол, низкомолекулярных и/или высокомолекулярных полимеров. Данные вещества используют в количестве от нуля до 10 мас.%, исходя из общей массы композиции.

Остальная часть неотвержденной композиции представляет собой воду, и она будет составлять примерно от 10 мас.% до 75 мас.%, исходя из общей массы композиции. Предпочтительным является диапазон от 15 мас.% до 40 мас.%. Воду можно ввести в виде части одного из компонентов, например, в виде части раствора силиката щелочного металла, раствора соли щелочноземельного металла или части раствора фосфорной кислоты. Поскольку вода, включенная в данное изобретение, может рассматриваться в качестве реакционной среды, реагента, а также продукта реакции, концентрацию воды, в общем, трудно определить количественно. Начальный уровень воды в исходной смеси может различаться примерно от 10 мас.% до 70 мас.%, в то время как препрег B-стадии может содержать примерно от 5 мас.% до 35 мас.% воды. Сам отвержденный образец неорганического связующего, а также композиционный материал может содержать примерно от 0 мас.% до 10 мас.% воды в зависимости от условий обработки.

Как отмечено выше, очень важный аспект настоящего изобретения состоит в желательном использовании армирующей среды, желательно тканого и/или нетканого, непрерывного и/или дискретного волокна, которое используют в слое смолы силиката щелочного металла. Армирование может находиться в диапазоне примерно от 2 об.% до 60 об.%. Армирующие волокна могут включать никелевое волокно, стекловолокно, углеродное волокно, графитовое волокно, минеральное волокно, оксидированное углеродное волокно, оксидированное графитовое волокно, стальное волокно, металлическое волокно, покрытое металлом углеродное волокно, покрытое металлом стекловолокно, покрытое металлом графитовое волокно, покрытое металлом керамическое волокно, покрытое никелем графитовое волокно, покрытое никелем углеродное волокно, покрытое никелем стекловолокно, кварцевое волокно, керамическое волокно, волокно из карбида кремния, волокно из нержавеющей стали, титановое волокно, волокно из никелевого сплава, покрытое латунью стальное волокно, полимерное волокно, покрытое полимером углеродное волокно, покрытое полимером графитовое волокно, покрытое полимером стекловолокно, покрытое полимером арамидное волокно, такое как Kevlar®, покрытое керамикой углеродное волокно, покрытое керамикой графитовое волокно, покрытое керамикой стекловолокно, оксидированное полиакрилонитрильное волокно, базальтовое волокно, устойчивое к действию щелочи стекловолокно и/или другие волокна, известные специалисту в данной области. Также можно использовать комбинации данных различных волокон. Предпочтительно, волокно представляет собой графитовое волокно, Е-стекловолокно, S-стекловолокно, базальтовое волокно, волокно из нержавеющей стали, титановое волокно, волокно из никелевых сплавов, арамидное волокно, полиэтиленовое волокно, волокно SiC и волокно BN. Данные волокна также могут быть покрыты и/или обработаны. Примеры подходящих покрытий для использования на волокнах включают осажденные из паровой фазы металл и металлические сплавы, химически осажденные металл и металлические сплавы, металлы и металлические сплавы, нанесенные из расплава, электролитически нанесенные металл и металлические сплавы, органические полимерные покрытия, неорганическо-органические полимерные гибридные покрытия, оксиды металлов, фосфаты, фосфаты металлов, силикаты, органические полимерные силикаты и гибриды органический полимер-кремнезем и функционализированные силоксаны.

Армирующие волокна могут быть во многих формах, включая пряжу, паклю, нитевидные кристаллы, непрерывное волокно, короткое волокно, тканые материалы, тканые листы, трикотажное полотно, нетканые материалы, неориентированные маты, прошитые маты, сетки, войлок, оплетенные материалы, навитой жгут, проволоку и/или другие формы, известные специалисту в данной области.

В качестве армирующего материала можно использовать армирование стекловолокном (включая, но не ограничиваясь этим, E-стекловолокно, S-стекловолокно и устойчивое к действию щелочи стекловолокно). Композитные структуры также могут включать гибридное армирование волокнами, например комбинацией стекловолокна, углеродного волокна, волокна из органического полимера, оксида и/или металла. Армирование может быть в форме тканого или нетканого материала, сетки, сита, ваты, непрерывных или дискретных волокон. Различные волокна и/или ткани можно перемешать в матрице или дискретно разделить на слои. Примеры включают чередующиеся слои армирования углеродным волокном и стекловолокном, а также сэндвичевую стальную сетку, помещенную посередине стеклянных сеток. Композиционные материалы, использующие армирование стекловолокном и матричное связующее по настоящему изобретению, являются приемлемыми по стоимости, негорючими, термически стабильными [например, никакого измеримого (<0,2%) остаточного изменения размера после 48 часов воздействия при 700°C] композиционными материалами с изолирующими свойствами и конструкционными свойствами, которые можно переработать при более низких температурах, используя типичное технологическое оборудование. Обычную переработку можно осуществить при относительно низких температурах (<200°C) и низком давлении (<200 фунт/кв. дюйм). Поперечно-армированный стекловолокном слоистый материал можно получить с высокими теплоизоляционными свойствами (например, номинальная теплопроводность 1,4 Вт/м·К), электроизоляционными свойствами (неопределяемая электропроводность при измерении стандартным омметром) и умеренными механическими характеристиками (модуль изгиба до 18 миллионов фунтов на квадратный дюйм, прочность на изгиб до 200+ тысяч фунтов на квадратный дюйм и максимальная деформация изгиба до 1,3%). Данная комбинация свойств должна являться перспективной технологией для многих областей использования.

Армирование керамическим волокном (включая волокна карбида кремния) представляет собой другое предпочтительное армирование, особенно для высокотемпературных областей использования (выше 700°C). Хотя керамические волокна являются дорогими, они сохраняют структурную целостность значительно выше 1000°C. Армирование углеродным волокном представляет собой предпочтительное армирование, когда является желательным электропроводность, теплопроводность, высокая прочность и/или прочность на удар.

Механические свойства композитной структуры, включающей композицию неорганической полимерной матрицы, можно улучшить при условии, что существует достаточное взаимодействие между матрицей и армирующим компонентом. Композитная структура, включающая композицию неорганической полимерной матрицы, обеспечивает повышенный уровень механической прочности, если армирующий компонент показывает в некоторой степени оксофильный характер на границе раздела матрица - армирующий компонент. Композитная структура, включающая композицию неорганической полимерной матрицы и армирование нержавеющей сталью, проявляет повышенный уровень механических характеристик. Улучшение лучше иллюстрируется при использовании в качестве армирующего компонента углеродного или графитового волокна. Углеродные и/или графитовые волокна в своей основе являются неполярными и гидрофобными, но их можно обработать различными способами для создания областей с гидрофильным характером, например нанесением проклеивающего или другого покрытия (как правило, органических полимеров, таких как эпоксидные смолы или органические силаны) или посредством использования поверхностно-активных веществ. Обычно увеличение гидрофильной природы волокна также будет создавать более оксофильную поверхность и улучшать поверхность раздела между армирующим компонентом и матрицей, но армирующий компонент можно сделать более оксофильным другими способами. Металлизация волокна может создать оксофильную поверхность, которая будет значительно увеличивать межфазную прочность композитной структуры. Химическое, термическое или электролитическое окисление углеродного, графитового и/или полимерного армирующего компонента также может увеличить оксофильность и, таким образом, межфазную прочность и механические свойства композитной структуры. Более того, волокно можно проклеить органическим полимером, объединенным с порошкообразным неорганическим оксидом, таким как стеклообразная фритта, реакционноспособная стеклообразная фритта, кремнезем, оксид алюминия, оксид циркония и аналогичные материалы на основе оксидов. Это придает оксофильный характер поверхности армирующего компонента. Данные принципы также можно распространить на другие композиции матриц на оксидной основе, включая, но не ограничиваясь этим, смолы силикатов щелочных металлов, смолы фосфатов металлов, цементирующие материалы, огнеупорные соединения и другие неорганические и/или гибридные неорганическо/органические материалы на основе оксидов. Придавая достаточную неровность и шероховатость поверхности армирующей среды для содействия полезному механическому взаимодействию, также можно увеличить поверхность раздела между матрицей и армирующим компонентом.

Кроме того, композиция неорганической полимерной матрицы может включать разнообразные органические и неорганические наполнители, обычно используемые специалистами в данной области. Матрица может включать такие материалы наполнителей, как керамические порошки, минеральные порошки, металлические порошки, карбиды кремния, нитриды кремния, силикаты, нитриды бора, алюмосиликаты, силикаты алюминия, смешанные силикаты натрия и алюминия, смешанные силикаты калия и алюминия, углерод, углеродная сажа, углеродные нанотрубки, молибден и его соединения или другие наполнители, известные специалисту в данной области. Органические материалы являются менее предпочтительными, когда область использования является такой, что органические материалы будут сгорать и давать газообразные продукты. Наполнители также могут быть сферическими, таким как микросферы, макросферы, полые и/или сплошные сферы, и/или частицы цилиндрической, плоской и/или правильной или неправильной формы.

Композиция неорганической полимерной матрицы по настоящему изобретению влияет на рН раствора, содержащего основу в виде силиката щелочного металла, вводя кислотный неорганический компонент (такой как протонированные оксоанионы, например, фосфорную или борную кислоту, однозамещенный фосфат или реакционноспособные стекла) и модификатор, представляющий собой кислотную соль, такую как соль щелочноземельного металла. Растворы силиката щелочного металла требуют высокое значение рН, чтобы поддерживать высокую концентрацию мономерных силикатных анионов, необходимых для умеренного образования сетки. Способность отверждаться при умеренных условиях после снижения рН до меньшего значения уменьшает повреждение стекловолоконного армирования, вызываемого щелочной природой матрицы. Неорганическое матричное связующее отверждается путем реакции конденсации, частично ведомой отщеплением воды от каркаса, и избыточная вода в связующем приводит к дефициту стабильности размеров, плохим физическим свойствам и трудности обработки.

Понятно, что композиции неорганической полимерной матрицы по настоящему изобретению можно изготовить и переработать в композиционные материалы, используя прямое формование, объемное формование, листовое формование, порошок и армирование, жидкость и армирование, препрег и спекание. Дополнительные методы включают пултрузию (автоматизированный процесс, способный дать продукт с постоянным поперечным сечением), влажное наслоение (простой ручной способ быстрого получения опытных образцов и дающий продукты с низкими эксплуатационными качествами), накальную обмотку (автоматизированный способ получения тел вращения), формование вакуумным мешком (типичный способ для высокоэффективных аэрокосмических слоистых материалов), автоклавное или неавтоклавное вакуумное нагнетание (способ для высокоэффективных частей большой толщины), пленочную инфузию жидкой смолы или порошковую инфузию, литьевое прессование (процесс формования сеткообразного материала с превосходной воспроизводимостью размеров), экструзию (способ, которым можно получить неконструкционные коротковолокнистые продукты постоянного поперечного сечения), инжекционное формование (автоматизированный способ, которым можно получить небольшие, неконструкционные коротковолокнистые продукты), отливку (способ для объемных неконструкционных продуктов), центробежное литье (способ, которым можно изготовить трубы высокого качества), формование стабилизированного эластомера (способ, которым можно изготовить необычные формы) и аналогичные процессы.

Композиционный материал отверждают в температурном диапазоне примерно от 15°C до 1000°C и выше, и при давлении в диапазоне от 0 фунт/кв. дюйм до примерно 2000 фунт/кв. дюйм, предпочтительно при температуре примерно от 50°C до 200°C и при давлении менее примерно 200 фунт/кв. дюйм.

Если желательно, композиционную часть можно подвергнуть термическому пост-отверждению и/или химически обработать, чтобы дополнительно повысить термическую, размерную или гидролитическую стабильность или их комбинацию. Данную часть можно термически обработать на воздухе, под вакуумом или в инертной атмосфере в температурном диапазоне примерно от 15°C до 1000°C. Композиционную часть можно промыть водой или другим растворителем, чтобы удалить избыток реагентов. Более того, это можно сделать после только частичного образования неорганической полимерной сеточной структуры перед завершением процесса отверждения. Композиционную часть также можно ввести в контакт с кислотными растворами, растворами солей металлов, растворами солей металлических кислот, растворами поверхностно-активных веществ, растворами фторированных соединений, соединениями на основе кремния, органическими фор-полимерами, иономерами, полимерами и/или другими растворами, предназначенными для придания гидрофобности.

Например, погружение или покрытие композитной структуры с использованием разбавленного раствора фосфорной кислоты может улучшить термическую, а также гидролитическую стойкость композитной структуры. В растворе фосфорной кислоты может содержаться одна или несколько солей металлов. Аналогичного улучшения можно достичь, используя разбавленный раствор соли магния в одиночку или в сочетании с раствором фосфорной кислоты. Также можно использовать другие растворимые соли поливалентных металлов, например содержащие алюминий, кальций, цинк, церий, лантан и/или аналогичные соли. Композитную структуру, если это желательно, также можно обработать растворами солей одновалентных металлов, таких как гидроксид лития, ацетат лития, хлорид лития и так далее.

Данные способы обладают некоторыми преимуществами по сравнению с методами отверждения/уплотнения, обычно используемыми при изготовлении высокотемпературных неорганических полимеров, а именно керамики и стекол. Обработка керамики и стекла типично требует оборудование для высокотемпературной обработки (выше 1000°C). Природа рецептуры неорганической матрицы по настоящему изобретению дает возможность обрабатывать композиционные материалы с помощью традиционного оборудования, используемого в установках для изготовления композиционных материалов. Данные способы позволяют достичь более высокой производительности по сравнению с типичными керамическими способами и дают возможность легко изготавливать более крупные детали по сравнению с типичными керамическими способами. Использование данных способов предоставляет большие объемы волокна со структурной целостностью, что является превосходным для правильной обработки бетона.

Альтернативно, композиция неорганической полимерной матрицы по настоящему изобретению не ограничивается исключительно композиционными материалами. Композицию можно использовать для получения чистых компонентов смол, покрытий и клеев.

Ценным является то, что настоящее изобретение можно осуществить в виде негорючего материала. Данное желательное свойство безопасности отличает данное изобретение от большинства органических материалов (таких как, например, пластмассы, древесина или резина, но не ограничиваясь этим), которые имеют тенденцию гореть, образовывать дым и/или токсичные газы при воздействии огня. Более того, настоящее изобретение можно осуществить в виде теплоизолятора и/или электрического изолятора. Данная желательная черта отличает композиции по настоящему изобретению от большинства металлов (таких как сталь, алюминий или медь), которые имеют тенденцию являться проводниками тепла и электричества.

Настоящее изобретение можно осуществить для функционирования при высоких температурах (>1000°C) с незначительными остаточными изменениями в размерах. Данное желательное свойство отличает изобретение от большинства органических материалов (которые имеют тенденцию подвергаться пиролизу при воздействии температур, превышающих 500°C), от большинства цементирующих рецептур (которые имеют тенденцию трескаться выше 300°C) и от многих металлов (включая алюминий), которые имеют тенденцию деформироваться или плавиться при 700°C. В качестве дальнейшей характерной особенности системы по настоящему изобретения могут достичь высокотемпературных рабочих характеристик (до 1000°C и выше), в то же время являясь обрабатываемыми при относительно низких температурах (<200°C) и низких давлениях (например, но не ограничиваясь этим, до <200°C и <200 фунт/кв. дюйм). Это свойство является желательным, поскольку способность к обработке при низких температурах и давлениях позволяет обрабатывать системы по изобретению на более приемлемом оборудовании и более приемлемыми способами. Данная характерная черта химии отличает настоящее изобретение от большинства керамических материалов, стекол и металлов, которые обычно требуют очень высоких температур и/или высоких давлений для получения формованного образца. Конечно, систему по изобретению можно эффективно обработать при более высоких температурах и давлениях; материал был обработан при давлениях выше 10000 фунт/кв. дюйм и при температурах выше 1500°C.

В некоторых случаях область использования может потребовать наличие термического барьера для сопротивления пламени и/или повышенным температурам в течение одного цикла службы и затем замену или использование при пониженных температурах эксплуатации, когда нет необходимости выдерживать экстремальные температуры, превышающие 200°C. Можно использовать органические/неорганические гибриды на основе настоящего изобретения. Органический компонент может являться мономерным, олигомерным или полимерным по природе и придавать дополнительную ударную прочность, пластичность и гибкость гибридной композиции.

Настоящее изобретение можно осуществить, пропитывая волокна с получением жесткого композиционного материала. Данная желательная черта отличает изобретение от большинства материалов, поскольку наиболее жесткие материалы не обрабатывались в виде жидкости с низкой вязкостью, способной смачивать волокна. Армирование материала матрицы волокнами предоставляет множество преимуществ, включая улучшенную прочность, жесткость, сопротивление развитию трещины, усталостную прочность и сопротивление удару. В то время как армированные волокнами композиционные материалы являются обычными в областях использования с диапазоном от приборной панели автомобиля до элементов самолета F-22, подавляющее большинство композиционных материалов изготавливают из материалов, представляющих собой органическую матрицу, которые являются горючими. Негорючие композиционные материалы, такие как композиционные материалы с керамической матрицей и композиционные материалы с металлической матрицей, имеют тенденцию ограничения по стоимости для большинства областей использования из-за требуемых высоких температур обработки. Настоящее изобретение можно осуществить при более низкой стоимости по сравнению с большинством композиционных материалов с керамической или металлической матрицей. Данные желательные особенности отличают настоящее изобретение от многих материалов, включая многочисленные металлы.

Композицию по настоящему изобретению можно легко получить, включая разнообразные, вышеуказанные в общих чертах наполнители, чтобы эксплуатационные характеристики материала подходили для конкретных областей использования. Данные наполнители, которые могут включать полые сферы, проводящие наполнители, добавки, повышающие коэффициент трения и/или термическую стойкость, можно включить, чтобы модифицировать физические свойства, включая, но не ограничиваясь этим, плотность, проводимость, коэффициент трения или термические характеристики. Данные желательные характерные свойства отличают настоящее изобретение от многих материалов, включая многие металлы. Обладая данными чертами, настоящее изобретение подходит для многих областей применения, включая противопожарные преграды, теплозащитные экраны, высокотемпературные изоляторы, высокотемпературные формы, фрикционные продукты, инструмент и конструкции, работающие в условиях воздействия высокой температуры.

Кроме композиций неорганической полимерной матрицы можно использовать другие соединения, такие как различные органические и неорганические наполнители, и композиции неорганической полимерной матрицы можно изготовить, используя разнообразные способы, такие как компрессионное формование, объемное формование и т.д., и затем отвердить, обработать и использовать в различных областях использования, и они могут иметь желаемые свойства согласно многочисленным тестам ASTM, сформулированным в патенте США №10/777885 ″Fire Testing Inorganic Composite Structures″, поданном 12 февраля 2004 года, который настоящим полностью включается ссылкой, включая все 39 примера.

Противопожарные системы или многослойные огнестойкие системы по настоящему изобретению обычно включают два или более слоя различных материалов, причем предпочтительно, по меньшей мере, один из слоев включает вышеуказанную неорганическую полимерную матрицу, полученную из силиката щелочного металла, и необязательно, но желательно, содержащую волокнистый армирующий компонент. Остающиеся один или несколько слоев включают любой нижеследующий компонент: по меньшей мере, один изолирующий материал, по меньшей мере, один вспучивающийся материал, по меньшей мере, один вспененный материал, по меньшей мере, один отражающий материал, или армирующий слой, или армирующий материал в любом из вышеуказанных слоев. Кроме того, отдельно или внутри любого из вышеуказанных слоев может существовать гофрированный газосодержащий слой. Еще одна противопожарная система может содержать два или более слоя полимерной смолы силиката щелочного металла.

Изолирующие материалы, которые имеют хорошие противопожарные свойства, обычно включают устойчивые к воздействию высокой температуры материалы, известные из литературы и уровня техники, такие как разнообразные соединения силикатов, различные соединения оксида алюминия или их комбинации, такие как глиноземные силикаты (RCF). Часто такие соединения присутствуют в форме волокон, поскольку они имеют низкую массу, и находят применение во многих областях использования, но также можно использовать твердые слои из таких соединений. Другие подходящие изолирующие материалы включают различные материалы и соединения, известные из уровня техники и литературы, которые обычно содержат значительные количества (по меньшей мере, примерно 30%, или примерно 50%, или примерно 70% массовых) оксида алюминия, кремнезема, алюмината, силиката, а также других оксидов металлов, содержащих кальций, магний и аналогичные. Другие изолирующие соединения включают различные огнеупорные материалы, такие как карбид кремния, углерод-углерод и аналогичные. Также можно использовать различные керамические материалы, известные из литературы и уровня техники, изготовленные из различных глин, например черепицу, терракоту, и аналогичные, фарфор, фарфоровые эмали, известь, штукатурку и гипсовые продукты и аналогичные.

Вспучивающийся слой обычно представляет собой любой материал, который выделяет летучее вещество, например воду, при нагревании во время, когда структура материала будет поддерживать образование ячеек. Весьма предпочтительным является вспучивающийся графит. Другие соединения включают различные силикаты щелочных металлов, такие как силикаты натрия, калия или силикат лития, или силикаты щелочноземельных металлов, такие как силикаты кальция и магния. Вермикулит представляет собой другой применимый вспучивающийся материал.

Отражающие слои обычно состоят из материалов, которые отражают свет и таким образом отводят тепло от той стороны системы, которая не подвергается действию огня. Слой может быть толстым, но предпочтительно является тонким, и его изготавливают из устойчивого к воздействию высокой температуры материала. Подходящие отражающие материалы обычно отражают, по меньшей мере, примерно 50% или, по меньшей мере, примерно 65% и, желательно, по меньшей мере, примерно 80% или, по меньшей мере, примерно 90% падающего на него солнечного света. Примеры включают полиэфирные пленки, такие как Mylar®, алюминиевую фольгу или листовой материал и аналогичные материалы. Устойчивые к воздействию высокой температуры отражающие поверхности обычно включают интенсивно отражающие металлы и сплавы, такие как титан, хром, никель, и аналогичные: нержавеющую сталь и аналогичные металлы. Отражающие поверхности обычно находятся в листовой форме и присутствуют на внутренней или внешней стороне слоистого материала или многослойной огнестойкой системы.

Армирующие материалы были описаны в данной заявке выше и, следовательно, не будут повторяться. В то время как они обычно используются в волокнистой форме, либо непрерывной, либо дискретной, тканой или нетканой, их также можно использовать в листовой форме или форме перфорированного листа, полоски и аналогичного и, таким образом, они образуют индивидуальный или отдельный слой. Желательно, как отмечено выше, армирующий материал обычно используют в волокнистой форме для армирования слоя композиционного материала неорганической смолы по настоящему изобретению. Однако различные вышеуказанные армирующие материалы, в листовой форме или в форме перфорированного листа, или в любой другой форме, такой как волокна, можно использовать для усиления любого вышеуказанного слоя, такого как изолирующий слой, вспучивающийся слой, вспененный слой и даже отражающий слой, для придания им прочности и конструкционной целостности.

Гофрированный слой, как правило, имеет многочисленные замкнутые области газа, такого как воздух, которые действуют в качестве огнестойкой среды внутри любого из вышеуказанных слоев за исключением поверхности отражающего слоя. Таким образом, вышеуказанные различные изолирующие материалы, вспучивающиеся материалы и армирующие материалы могут иметь внутри полости с воздухом или другим газом. Альтернативно, гофрированный слой может являться слоем газа (например, воздуха) между изолирующим слоем.