Изобретение относится к способам защиты низкоуглеродистой стали от коррозии в нейтральных водных средах с помощью ингибиторов, добавляемых к коррозионным средам.

Оно может быть использовано для защиты от коррозии элементов водных охлаждающих систем, например теплообменников, в частности для защиты от коррозии узлов и деталей испытательных камер, работающих в дистиллированной воде.

Эффективная защита стали от коррозии в нейтральных водных средах достигается в случае применения в качестве ингибитора коррозии 1-гидроксиэтан-1,1-дифосфоновой кислоты в композиции с растворимыми солями некоторых металлов, чаще всего цинка. Название “1-гидроксиэтан-1,1-дифосфоновая кислота” для вещества СН3С(ОН)(РО3Н2)2 дано в соответствии с Номенклатурными правилами ИЮПАК по химии [1] и эквивалентно названиям “1-гидроксиэтилидендифосфоновая кислота”, “оксиэтилидендифосфоновая кислота”, “ОЭДФ”, употребляемым в отечественной и зарубежной патентной и технической литературе.

Известен способ защиты стали от коррозии с помощью композиции, в которую входит водорастворимое соединение цинка, фосфорорганическая кислота общей формулы RРО(ОН)2 (в том числе и 1-гидроксиэтан-1,1-дифосфоновая кислота) и другие соединения [2].

Известен также способ ингибирования коррозии стали с использованием композиции, имеющей в своем составе 1-гидроксиэтан-1,1-дифосфоновую кислоту либо ее соли со щелочными, щелочно-земельными металлами, а также с цинком и некоторыми другими металлами [3].

Известен ингибитор для защиты стали от коррозии, содержащий в качестве активных компонентов 1-гидроксиэтан-1,1-дифосфоновую кислоту, фосфонкарбоновые кислоты и водорастворимую соль цинка [4].

Наиболее близким к изобретению по составу и технической сущности является способ, предложенный в [5], который выбран в качестве прототипа. Этот способ заключается во введении в водную среду при рН 7,0±0,1 ингибитора, представляющего собой комбинацию 1-гидроксиэтан-1,1-дифосфоновой кислоты и ионов цинка с общей концентрацией 100 мг/л, причем наибольшее защитное действие наблюдается, если концентрация 1-гидроксиэтан-1,1-дифосфоновой кислоты составляет 60 мг/л, а концентрация ионов цинка - 40 мг/л.

Согласно современным представлениям защитное действие комплекса цинка с 1-гидроксиэтан-1,1-дифосфоновой кислотой объясняется образованием на поверхности защищаемого изделия в начальный период его эксплуатации защитной пленки, состоящей из не растворимых в воде соединений цинка и железа с 1-гидроксиэтан-1,1-дифосфоновой кислотой [6, 7].

Образование таких соединений происходит при контакте цинк-фосфонатного ингибитора с поверхностью защищаемого изделия, где он взаимодействует с ионами железа, образуя защитную пленку. Скорость образования защитной пленки зависит как от скорости подвода ингибитора к поверхности изделия, так и от скорости образования у поверхности ионов железа. Для увеличения скорости подвода ингибитора к поверхности защищаемого изделия применяется механическое перемешивание, например, путем циркуляции водной среды, содержащей ингибитор.

Недостатком известных способов, в том числе и по прототипу, является недостаточное защитное действие цинк-фосфонатного ингибитора, так как скорость образования ионов железа является нерегулируемой, поскольку определяется самопроизвольно протекающим процессом коррозии железа (низкоуглеродистой стали).

Введение ионов железа в водную среду извне нежелательно и не применяется на практике, так как в этом случае нерастворимые соли образуются в объеме рабочей среды, а не на поверхности защищаемого изделия, кроме того, избыток ионов железа вредно влияет на эффективность защиты [8].

При создании предполагаемого изобретения ставилась задача повышения защитного действия цинк-фосфонатного ингибитора, содержащего 1-гидроксиэтан-1,1-дифосфоновую кислоту и растворимую соль цинка, в нейтральной среде путем увеличения скорости образования защитной пленки и повышения ее защитных свойств.

Согласно изобретению поставленная цель достигается тем, что защита изделий из низкоуглеродистой стали от коррозии в нейтральной водной среде осуществляется с помощью цинк-фосфонатного ингибитора, содержащего 1-гидроксиэтан-1,1-дифосфоновую кислоту и растворимую соль цинка. Новым в этом способе является то, что защищаемое изделие подвергают предварительной анодной поляризации. Предпочтительнее производить предварительную анодную поляризацию не в эксплуатационной среде, а во вспомогательном растворе, после чего изделие помещают в эксплуатационную среду. Необходимо, чтобы вспомогательный раствор содержал 1-гидроксиэтан-1,1-дифосфоновую кислоту, сульфат цинка, сульфат натрия, калия или магния и восстановитель при следующем содержании компонентов:

1-Гидроксиэтан-1,1-

дифосфоновая кислота (1-3)·10-3 моль/л

Сульфат цинка (1-3)·10-3 моль/л

Сульфат натрия, калия

или магния (0-5)·10-2 моль/л

Восстановитель 0-5 г/л

Желательно, чтобы вспомогательный раствор вместо 1-гидроксиэтан-1,1-дифосфоновой кислоты и сульфата цинка содержал комплекс цинка с 1-гидроксиэтан-1,1-дифосфоновой кислотой, а также сульфат натрия, калия или магния и восстановитель при следующем содержании компонентов:

Комплекс цинка с

1-гидроксиэтан-

1,1-дифосфоновой

кислотой (3-5)·10-3 моль/л

Сульфат натрия, калия

или магния (0-5)·10-2 моль/л

Восстановитель 0-5 г/л

Предварительная анодная поляризация заключается в том, что защищаемое изделие до начала его практической эксплуатации в нейтральной водной среде, содержащей цинк-фосфонатный ингибитор, подключают к положительному полюсу источника постоянного тока (аноду) и пропускают ток при определенных значениях анодной плотности тока и длительности электролиза.

В процессе предварительной анодной поляризации вследствие электрохимического растворения стали у поверхности защищаемого изделия образуются ионы железа, которые необходимы для образования на поверхности защитной пленки, состоящей из не растворимых в воде соединений железа, цинка и 1-гидроксиэтан-1,1-дифосфоновой кислоты [7]. Предварительная анодная поляризация увеличивает скорость образования защитной пленки и улучшает ее защитные свойства. Вследствие этого увеличивается защитное действие цинк-фосфонатного ингибитора.

Близкое к нейтральному значение рН водной среды обеспечивает устойчивость пленки к саморастворению, которое возможно в кислых и щелочных растворах. Таким образом, за пределами нейтрального диапазона значений рН водной среды (6,0-8,0) эффективность использования изобретения уменьшается.

Для проведения процесса анодной поляризации изделие, помещенное в соответствующий раствор, подключают к положительному полюсу источника тока (анод), а к отрицательному полюсу источника тока (катод) подключают помещенный в ту же среду второй вспомогательный электрод из материала, нерастворимого в данных условиях.

В качестве источника тока может быть использован любой источник постоянного тока (выпрямитель, батарея элементов, аккумулятор), обеспечивающий необходимую силу тока. В качестве материала катода рекомендуется использовать платинированный титан или графит. Для измерения и регулирования силы тока в цепи подключают также амперметр и реостат соответствующих параметров.

Сила тока, необходимая для проведения процесса предварительной анодной поляризации, определяется по уравнению:

I=D·S,

где I - сила тока, А;

D - плотность тока анодной поляризации, А/дм2;

S - площадь поверхности изделия, дм2.

Рекомендуемая анодная плотность тока составляет 0,001-0,1 А/дм2.

В процессе анодной поляризации раствор необходимо перемешивать любым механическим способом (циркуляцией, механической мешалкой). После окончания процесса анодной поляризации ток отключают, вспомогательный электрод (катод) извлекают из раствора.

Дальнейшее улучшение способа защиты стали от коррозии можно обеспечить, если проводить анодную поляризацию не в эксплуатационной водной среде, а в специально приготовленном вспомогательном растворе.

Это позволяет получить следующие преимущества в использовании изобретения:

1) исключить попадание ионов железа в эксплуатационную среду;

2) использовать оптимальный состав вспомогательного раствора за счет введения в него дополнительных компонентов и поддержания оптимального значения рН 7,0±0,1;

3) не снижать концентрацию ингибитора в эксплуатационной среде, поскольку он расходуется на образование защитной пленки.

Для этого в состав вспомогательного раствора, содержащего 1-гидроксиэтан-1,1-дифосфоновую кислоту и растворимую соль цинка, дополнительно вводят сульфаты натрия, калия или магния, которые повышают электропроводность раствора, что позволяет применять более высокую плотность тока при анодной поляризации и тем самым сократить длительность процесса, а также повысить равномерность распределения тока по поверхности изделия и, следовательно, равномерность толщины защитной пленки.

Целесообразно также ввести в состав вспомогательного раствора восстановитель, например сульфит натрия или гидразин-сульфат, для предотвращения окисления ионов железа (II), образующихся при анодной поляризации, в ионы железа (III), которые не участвуют в формировании защитной пленки.

Рекомендуемый для применения вспомогательный раствор для анодной поляризации содержит следующие компоненты:

1-Гидроксиэтан-1,1-дифос-

фоновая кислота (1-3)·10-3 моль/л

Сульфат цинка (1-3)·10-3 моль/л

Сульфат натрия, калия

или магния (0-5)·10-2 моль/л

Восстановитель 0-5 г/л

pH 7,0±1,0

Можно также использовать вспомогательный раствор для анодной поляризации, содержащий следующие компоненты:

Комплекс цинка с 1-

гдроксиэтан-1,1

-дифосфоновой кислотой (1-3)·10-3 моль/л

Сульфат натрия,

калия или магния (0-5)·10-3 моль/л

Восстановитель 0-5 г/л

pH 7,0±1,0

Примеры использования изобретения

Пример 1 (по прототипу)

Пластину из низкоуглеродистой стали Ст10 размером 50×50×1 мм зачищают и полируют наждачной шкуркой, обезжиривают по ГОСТ 9.305-84, промывают горячей, затем холодной водой и, наконец, дистиллированной водой, высушивают струей горячего сжатого воздуха, взвешивают на аналитических весах с точностью ±0,0001 г и помещают в эксикатор.

В стеклянном стакане емкостью 1 л готовят испытательный раствор следующего состава (г/л):

Хлорид натрия 3,0

1-Гидроксиэтан-1,1-

дифосфоновая кислота 0,06

Цинка сульфат гептагидрат 0,18

рН 7,0

Пластину извлекают из эксикатора, погружают в испытательный раствор и выдерживают в нем 8 ч при температуре 20±2°С. В течение указанного времени испытательный раствор перемешивают с помощью магнитной мешалки. Через 8 ч пластину извлекают из раствора, очищают от продуктов коррозии с помощью волосяной щетки, промывают дистиллированной водой, высушивают струей горячего сжатого воздуха и взвешивают на аналитических весах с точностью ±0,0001 г.

Скорость коррозии определяют по потере массы пластины, выраженной в г/м2·сут. Скорость коррозии стали в указанных условиях составляет 0,38 г/м2·сут (среднее значение из 5 опытов). Степень защиты от коррозии определяют по формуле

C.З.=(V1-V2)/V1·100%,

где С.З. - степень защиты;

V1 - скорость коррозии без ингибитора;

V2 - скорость коррозии в присутствии ингибитора.

Для определения степени защиты предварительно определяют скорость коррозии V1 в растворе, не содержащем ингибитора, следующего состава:

Хлорид натрия 3,0 г/л

рН 7,0

Определенная описанным выше методом скорость коррозии V1 составляет 3,28 г/см2·сут. Таким образом, степень защиты по прототипу составляет

С.З.=(3,28-0,38)/3,28·100%=88,4%.

Пример 2 (предварительная анодная поляризация в испытательном растворе)

Пластинку из стали и испытательный раствор готовят в соответствие с примером 1.

Для предварительной анодной поляризации в стакан с испытательным раствором погружают пластину из стали и второй (вспомогательный) электрод из графита в виде стержня диаметром 5 мм и длиной 150 мм. Пластину подключают к положительному полюсу выпрямителя, графитовый стержень - к отрицательному. Затем включают ток и с помощью реостата и амперметра устанавливают ток в цепи, равный 0,0005 А. Плотность тока на пластине (анодная плотность тока) при такой силе тока составляет 0,001 А/дм2. Анодную поляризацию проводят в течение 100 мин. Затем ток отключают, графитовый стержень извлекают из раствора, а пластину из стали, подвергнутую предварительной анодной поляризации, выдерживают в растворе при температуре 20±2°С в течение 8 ч при постоянном перемешивании раствора с помощью магнитной мешалки. Через 8 ч пластину извлекают из раствора и обрабатывают в соответствии с примером 1.

Скорость коррозии стали в указанных условиях составляет

0,246 г/м·сут, что соответствует степени защиты 92,5%.

С.З.=(3,28-0,246)/3,28·100%=92,5%.

Пример 3 (предварительная анодная поляризация во вспомогательном растворе)

Пластину из стали и испытательный раствор готовят в соответствии с примером 1.

В стакане емкостью 1 л готовят 500 мл вспомогательного раствора В-1 следующего состава:

Вспомогательный раствор В-1

1-Гидроксиэтан-1,1

-дифосфоновая кислота 3·10-3 моль/л

Сульфат цинка 3·10-3 моль/л

Сульфат натрия 5·10-2 моль/л

Гидразинсульфат 0,5 г/л

В стакан со вспомогательным раствором В-1 при комнатной температуре помещают пластину из стали и второй (вспомогательный) электрод из графита в виде стержня диаметром 5 мм и длиной 150 мм. Пластину подключают к положительному полюсу выпрямителя, графитовый стержень - к отрицательному. Затем включают ток и с помощью реостата и амперметра устанавливают ток в цепи, равный 0,005 А. Плотность тока на пластине (анодная плотность тока) при этой силе тока составляет 0,01 А/дм2. Анодную поляризацию проводят в течение 20 мин. Затем ток отключают, графитовый стержень и пластину извлекают из вспомогательного раствора. Пластину из стали, подвергнутую предварительной анодной поляризации, тщательно промывают дистиллированной водой и, не высушивая, погружают в стакан с испытательным раствором и выдерживают в нем 24 ч при температуре 20±2°С.

В течение указанного времени испытательный раствор перемешивают с помощью магнитной мешалки. Выдержку 24 ч проводят в 3 цикла по 8 ч каждый, с промежуточной промывкой пластин в дистиллированной воде, высушиванием и хранением в эксикаторе. Через 24 ч пластину извлекают из раствора и обрабатывают в соответствии с примером 1.

Скорость коррозии стали в указанных условиях составляет 0,115 г/м2·сутки, что соответствует степени защиты 96,5%.

С.З.-(3,28-0,115)/3,28·100%=96,5%

Пример 4 (предварительная анодная поляризация во вспомогательном растворе)

Пластину из стали и испытательный раствор готовят в соответствии с примером 1.

В стакане емкостью 1 л готовят 500 мл вспомогательного раствора В-2 следующего состава:

Вспомогательный раствор В-2

Комплекс цинка с

1-гидроксиэтан-1,1

-дифосфоновой кислотой 3·10-3 моль/л

Сульфат натрия 5·10-3 моль/л

Гидразинсульфат 0,5 г/л

Предварительную анодную поляризацию и испытания проводят согласно примеру 3.

Скорость коррозии стали в указанных условиях составляет 0,115 г/м2·сут, что соответствует степени защиты 96,5%.

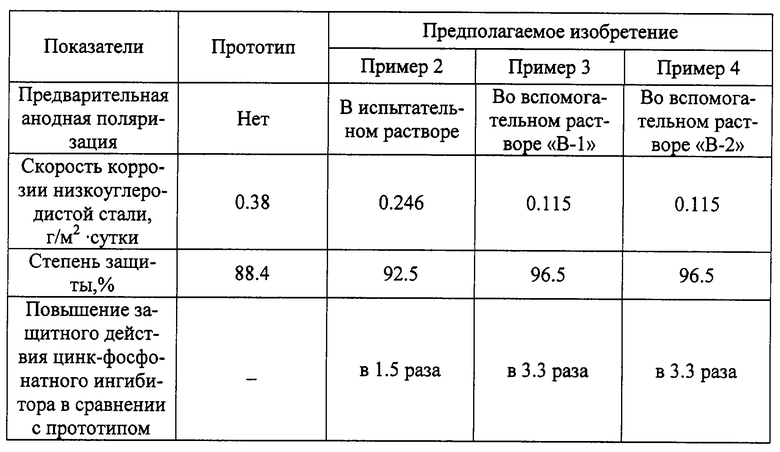

Таким образом, использование предварительной анодной поляризации изделий из низкоуглеродистой стали, эксплуатируемых в нейтральной водной среде, содержащей цинк-фосфонатный ингибитор, по предлагаемому изобретению позволяет повысить защитные свойства ингибитора более чем в 3 раза (см. таблицу).

При оптимальных режимах предварительной анодной поляризации получена минимальная скорость коррозии 0,06 г/см2·сут, что соответствует степени защиты 98,2%. Таким образом, защитное действие цинк-фосфонатного ингибитора по предполагаемому изобретению повышено в 6,3 раза и приближается к полной защите низкоуглеродистой стали от коррозии.

Источники информации

1. Номенклатурные правила ИЮПАК по химии. М.: ВИНИТИ, 1979-1985.

2. Патент США №4663053, МПК С 02 F 5/14, опубл. 1987.

3. Патент США №4649025, МПК С 23 F11/16, опубл. 1987.

4. Заявка Японии №62-96683, МПК С 23 F 11/167, С 02 F 5/14, опубл. 1987.

5. Sekine I., Hirakawa Y. Effect of 1-Hydroxyethylidene-1,1-diphosphonic Acid on the Corrosion of SS 41 Steel in 0,3% Sodium Chloride Solution. //Corrosion, 1986, v. 42, №5, p. 272.

6. Кузнецов Ю.И., Раскольников А.Ф. Роль природы лиганда в ингибировании коррозии металлов фосфонатами. //Защита металлов, 1992, т. 28, №5, с. 707.

7. Кузнецов Ю.И., Раскольников А.Ф. Влияние сульфита натрия на защитные свойства цинк-фосфонатного ингибитора. //Защита металлов. 1993, т. 29, №1. с. 73.

8. Терехин С.Н., Маклакова В.П., Бихман Б.И., Дятлова Н.М., Кунянский В.М., Тыкман Г.М. Комплексонная стабилизация водоохлаждающих систем. //Защита металлов, 1990, т. 26, №5, с. 805.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2005 |

|

RU2293144C2 |

| ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ ОТ КИСЛОТНОЙ КОРРОЗИИ | 2015 |

|

RU2593569C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПРОТИВОКОРРОЗИОННОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ИЗДЕЛИЯ И РЕАГЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ ВЫШЕУКАЗАННОГО СПОСОБА | 2017 |

|

RU2695717C2 |

| ИНГИБИТОР КОРРОЗИИ | 2009 |

|

RU2430997C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИС(1-ГИДРОКСИЭТАН-1,1-ДИФОСФОНАТА(1-)) ЦИНКА(II) | 2005 |

|

RU2287532C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭЛЕКТРОЛИТОВ И РАСТВОРОВ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ МЕТАЛЛАМИ И СПЛАВАМИ | 2004 |

|

RU2276205C1 |

| Ингибитор кислотной коррозии стали | 2024 |

|

RU2840417C1 |

| Водный раствор ингибиторной композиции для формирования антикоррозионной ингибированной полимерной пленки на поверхности изделий из низкоуглеродистой стали и способ его применения для формирования антикоррозионной ингибированной полимерной пленки | 2023 |

|

RU2812428C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИС(1-ГИДРОКСИЭТАН-1,1-ДИФОСФОНАТО(2-))КУПРАТА(+2), ЦИНКАТА(+2) И НИКЕЛАТА(+2) ЭТИЛЕНДИАММОНИЯ | 2007 |

|

RU2352575C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ И СТАЛЬНОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ | 2015 |

|

RU2600609C1 |

Изобретение относится к способам защиты низкоуглеродистой стали от коррозии в нейтральных водных средах с помощью ингибиторов, добавляемых к коррозионным средам, в частности, с помощью цинк-фосфонатного ингибитора, содержащего 1-гидроксиэтан-1,1-дифосфоновую кислоту и растворимую соль цинка. Способ включает предварительную анодную поляризацию защищамого изделия. При этом на поверхности изделия образуются ионы железа, которые необходимы для образования на поверхности защитной пленки, состоящей из не растворимых в воде соединений железа, цинка и 1-гидроксиэтан-1,1-дифосфоновой кислоты. Предварительная анодная поляризация может производиться в эксплуатационной среде, но предпочтительнее производить ее во вспомогательном растворе, содержащем кроме цинк-фосфонатного ингибитора также проводящие соли и восстановитель. Технический результат - повышение степени защиты стали от коррозии до 98,2%. 3 з.п. ф-лы, 1 табл.

1-Гидроксиэтан-1,1-

дифосфоновая кислота (1-3)·10-3

Сульфат цинка (1-3 )·10-3

Сульфат натрия, калия

или магния (0-5)·10-2

Восстановитель, г/л 0-5

Комплекс цинка с 1-

гидроксиэтан-1,1

-дифосфоновой кислотой (3-5)·10-3

Сульфат натрия, калия

или магния (0-5)·10-2

Восстановитель, г/л 0-5

| SEKINE I., HIRAKAWA Y | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Corrosion | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

| SU 1524537 A1, 27.10.1996 | |||

| Ингибитор коррозии и отложений черных металлов в нейтральных водных средах | 1990 |

|

SU1813797A1 |

Авторы

Даты

2004-09-10—Публикация

2002-11-20—Подача