Изобретение относится к лицевому элементу для вставляемых в несущий каркас вставных блоков с электромагнитным экранированием, имеющему плоскую лицевую пластину, которая на ее обеих узких боковых сторонах имеет по одному продольному пазу.

Подобные лицевые элементы применяются в качестве элементов, уплотняющих и закрывающих соответствующие отверстия, которые имеются в несущих каркасах или корпусах электронной аппаратуры и в которые устанавливаются вставные электронные блоки, с целью обеспечить электромагнитную развязку между несущим каркасом и окружающей его средой. При этом, во-первых, электронный вставной блок необходимо защитить внутри несущего каркаса от помех, создаваемых внешними электромагнитными полями. Во-вторых, необходимо минимизировать излучение, испускаемое самим вставным блоком, сведя тем самым к минимуму возмущающее воздействие, оказываемое электронной аппаратурой на окружающую среду. По этой причине несущий каркас должен обладать высоким экранирующим действием относительно высокочастотных электромагнитных переменных полей.

Особая проблема при электромагнитном экранировании возникает с экранированием вертикальных щелей, которые образуются между двумя соседними лицевыми элементами, соответственно между лицевым элементом и корпусом электронной аппаратуры. Ширина таких щелей в существенной мере зависит от разброса размеров лицевых пластин или панелей, вставленных в несущий каркас. Поэтому промежутки между подобными лицевыми панелями заполняют эластичными контактными средствами, назначение которых состоит в обеспечении не проницаемого для высокочастотного излучения электрического контакта между обращенными друг к другу краями двух соседних лицевых панелей.

Из заявки DE 19544835 С1 известны лицевые панели для вставных электронных блоков, на узких сторонах которых (панелей) сбоку имеется паз с закрепленными в нем пружинящими элементами. Такие пружинящие элементы обращены в направлении, в котором электронный блок вставляется в каркас или корпус, и по толщине превышают толщину лицевой панели. Поэтому недостаток таких пружинящих контактов состоит в том, что пользователь при извлечении вставного блока из каркаса и при установке вставного блока в каркас может легко повредить их. Еще один недостаток подобных пружинящих контактов состоит в отсутствии у них боковой направляющей, и поэтому они способны выдерживать лишь ограниченное боковое усилие.

Из заявки DE 19611719A1 известна далее контактная система, предназначенная для получения не проницаемого для высокочастотного излучения уплотнения между двумя лицевыми панелями, прилегающими одна к другой их торцевыми сторонами. В этой заявке предлагается использовать различные уплотнительные элементы и пружинящие контакты. Поскольку, однако, толщина лицевых панелей является стандартизованной величиной, для применения в указанных целях допустимо использование уплотнительных элементов лишь исключительно малых размеров, не позволяющих достаточно плотно перекрыть щели между соседними вставными электронными блоками. Использование же предложенных в указанной заявке пружинящих контактов позволяет избежать этих проблем. Вместе с тем, таким пружинящим контактам, поскольку их толщина в направлении, в котором электронный блок вставляется в несущий каркас или корпус, превышает толщину лицевой панели, также присущ недостаток, состоящий в том, что пользователь может легко повредить их при оперировании со вставным блоком в процессе его установки в несущий каркас или корпус и извлечения из несущего каркаса или корпуса.

Из заявки DE 3604860 А1 известны далее цельные П-образные в поперечном сечении лицевые панели, обе боковые части которых обращены в направлении установки вставного блока в каркас или корпус, при этом одна боковая часть выполнена в виде контактной планки, а другая часть выполнена в виде пружинящей скользящей планки для размещения пружинных элементов.

Цельные П-образные в сечении лицевые панели обычно изготавливают из алюминия путем экструзии. При этом материал подвергается воздействию высоких перепадов температур, что приводит к его усадке и непрогнозируемым изменениям его размеров. Последующая протяжка (плющение) также влияет на окончательные размеры изделия. Поэтому лицевые панели можно получать лишь с большим отклонением их ширины от заданной величины. Чем больше лицевая панель, тем больше разброс ее размеров. При изготовлении очень широких лицевых панелей соблюдение установленных стандартами допусков на их размеры вообще становится практически невыполнимой задачей.

Для изготовления цельных лицевых панелей, различающихся их шириной, требуется использовать свой рассчитанный под конкретную ширину панели инструмент. Подобная технология связана с высокими затратами труда и прежде всего средств.

Еще один недостаток, проявляющийся при экструзии, состоит в изменении структуры поверхности и внутренней структуры материала. Подобные изменения проявляются прежде всего у широких и одновременно тонкостенных лицевых панелей. Равномерное анодирование таких лицевых панелей становится уже невозможным. В результате возникает необходимость подвергать эти лицевые панели трудоемкой и дорогостоящей дополнительной обработке. Без подобной дополнительной обработки изготовить высококачественную анодированную лицевую панель невозможно.

В основу настоящего изобретения была положена задача разработать такой лицевой элемент для несущих каркасов с высокочастотным уплотнением, который обладал бы малым разбросом размеров, анодирование лицевой поверхности которого не было бы сопряжено с какими-либо проблемами и который позволял бы изготавливать его вне зависимости от его ширины с использованием одних и тех же инструментов.

Положенная в основу изобретения задача решается исходя из известной как таковой лицевой панели или пластины, которая на ее обеих узких боковых сторонах имеет по одному продольному пазу. Согласно изобретению указанная задача решается благодаря тому, что в каждый из продольных пазов, выполненных на обеих узких боковых сторонах лицевой пластины, вставлена соответствующая полка одной из имеющих Г-образный в сечении профиль боковых деталей, а другая полка этого Г-образного профиля обращена в направлении, в котором вставной блок вставляется в несущий каркас. Тем самым в сборе лицевой элемент имеет П-образный в поперечном сечении профиль.

Одно из преимуществ предлагаемого в изобретении лицевого элемента состоит в возможности его рентабельного изготовления любой необходимой ширины с высоким, пригодным для анодирования качеством поверхности. При этом плоские лицевые пластины можно простым путем вырубать или вырезать точно заданных размеров из более крупной заготовки с соблюдением в результате определяемых соответствующим стандартом допусков без дорогостоящей последующей обработки. Для изготовления лицевых элементов различной ширины можно использовать один и тот же инструмент, предназначенный для изготовления лицевых пластин, поскольку форма боковых деталей не зависит от ширины лицевой пластины. Специальные инструменты требуются при этом для изготовления только профилированных боковых деталей, которые, однако, имеют относительно небольшие размеры. Боковые детали, вставляемые в продольные пазы лицевой пластины, можно подбирать по их размеру, измеряемому в направлении установки вставного блока в каркас, еще в процессе сборки и тем самым компенсировать возможные отклонения размеров лицевой пластины и/или боковых деталей от заданных размеров.

Обращенные в направлении установки вставного блока в каркас свободно выступающие полки Г-образных в сечении боковых деталей имеют большую площадь, которая используется для обеспечения низкоомного и низкоиндуктивного контакта между двумя соседними лицевыми элементами. Продольным пазам, выполненным в узких боковых сторонах лицевой пластины, целесообразно придать в основном прямоугольный в поперечном сечении профиль. Пазы с такой формой поперечного сечения сравнительно просто изготовить путем фрезерования или прорезания соответствующим инструментом.

Во входящей в продольный паз полке каждой из Г-образных в сечении боковых деталей предпочтительно выполнить углубление. Подобное углубление позволяет улучшить соединение между лицевой пластиной и боковой деталью. Наличие углубления в полке Г-образной в сечении боковой детали предпочтительно прежде всего в том случае, когда путем зачеканивания с помощью соответствующего инструмента обеспечивается геометрическое замыкание между лицевой пластиной и боковой деталью.

С целью обеспечить долговечное и надежное соединение между лицевой пластиной и боковой деталью входящую в продольный паз полку Г-образной в сечении боковой детали можно склеить с лицевой пластиной.

Во избежание самопроизвольного выскальзывания полки той или иной Г-образной в сечении боковой детали из соответствующего продольного паза в лицевой пластине такую входящую в продольный паз полку Г-образного профиля предпочтительно запрессовать в этот продольный паз, что позволяет получить жесткое соединение между лицевой пластиной и полкой Г-образного профиля.

Согласно одному из предпочтительных вариантов обращенную в направлении, в котором вставной блок вставляется в несущий каркас, полку Г-образного профиля боковой детали предлагается выполнить в виде держателя уплотнения. Подобный держатель предназначен для размещения эластичных токопроводящих уплотнений или токопроводящих пружинящих контактов. Благодаря этому обеспечивается высокочастотный электрический контакт между двумя соседними лицевыми элементами или между лицевым элементом и стенкой корпуса несущего каркаса.

Обращенную в направлении, в котором вставной блок вставляется в несущий каркас, полку Г-образного профиля боковой детали можно также выполнить в виде в основном плоской контактной поверхности.

Наиболее предпочтительным является лицевой элемент, одна из боковых деталей которого имеет обращенную в направлении, в котором вставной блок вставляется в несущий каркас, полку Г-образного профиля, выполненную в виде контактной поверхности, а другая его боковая деталь имеет обращенную в направлении, в котором вставной блок вставляется в несущий каркас, полку Г-образного профиля, выполненную в виде держателя уплотнения.

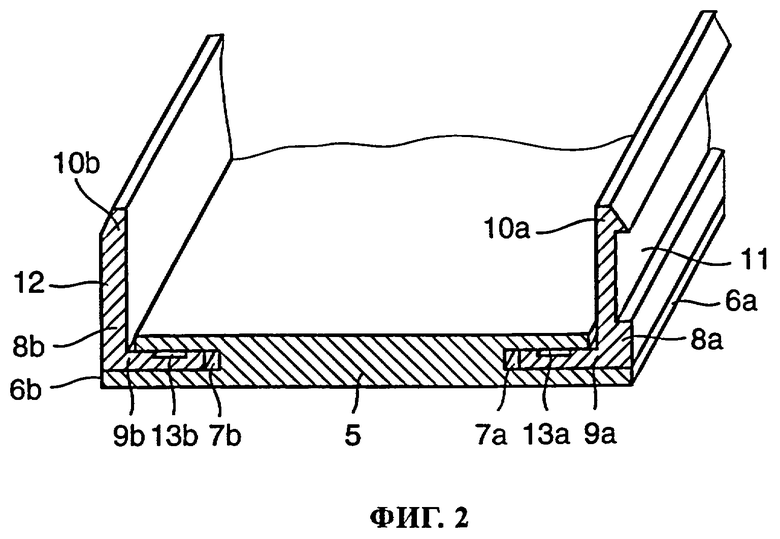

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - несущий каркас с несколькими вставными блоками и

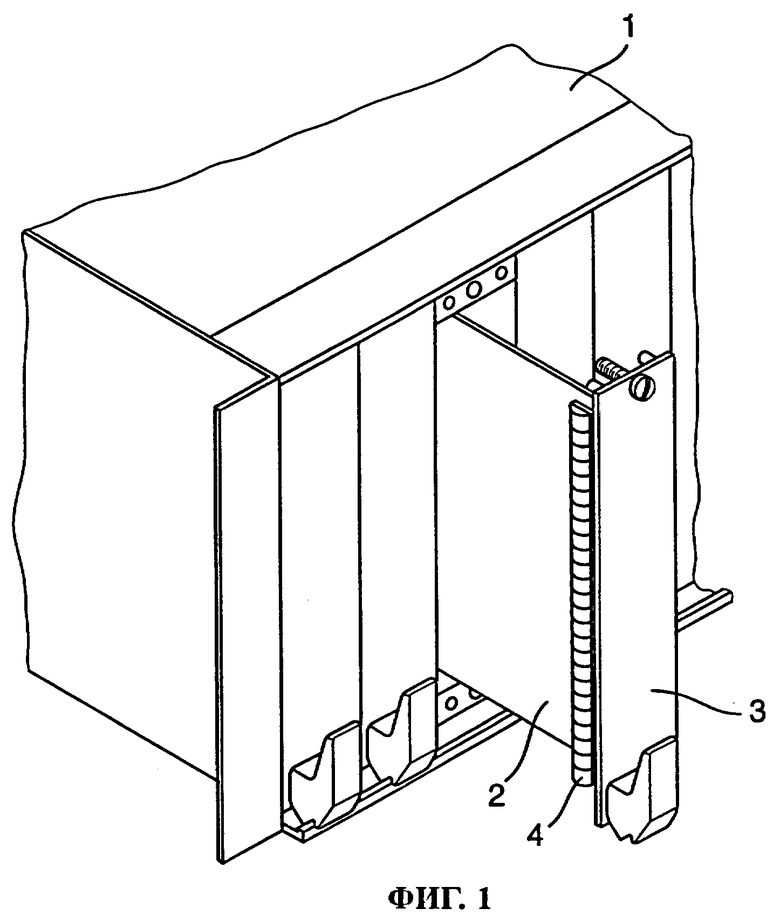

на фиг.2 - поперечное сечение лицевого элемента одного из вставных блоков, показанных на фиг.1.

На фиг.1 показан несущий каркас 1 с несколькими расположенными рядом друг с другом вставными блоками, один из которых изображен в частично выдвинутом из несущего каркаса 1 положении. Вставной блок 2 имеет лицевой элемент 3, на левой стороне которого предусмотрено высокочастотное уплотнение в виде планки 4 с пружинящими контактами.

На фиг.2 лицевой элемент 3 вставного блока 2, показанного на фиг.1, изображен в поперечном сечении.

Плоская лицевая пластина 5 имеет на ее обеих узких боковых сторонах 6а, 6b по одному продольному пазу 7а, 7b. Каждый из этих продольных пазов 7а, 7b имеет прямоугольный в сечении профиль.

Справа и слева лицевой пластины 5 в нее вставлены две боковые детали 8а, 8b, имеющие в основном Г-образный в сечении профиль. По одной из полок 9а, 9b таких Г-образных в сечении боковых деталей 8а, 8b входит в один из продольных пазов 7а, 7b. Каждая из других полок 10а, 10b Г-образных в сечении боковых деталей 8а, 8b обращена в направлении, в котором вставной блок вставляется в несущий каркас (см. фиг.1).

Обращенная в направлении установки вставного блока в несущий каркас полка 10а правой Г-образной в сечении боковой детали 8а выполнена в виде держателя уплотнения. Имеющаяся у этой боковой детали продольная выемка 11 предназначена для размещения в ней токопроводящих уплотнительных элементов или пружинящих контактов, например показанной на фиг.1 планки 4 с пружинящими контактами.

Обращенная в направлении установки вставного блока в несущий каркас полка 10b левой Г-образной в сечении боковой детали 8Ь выполнена в виде плоской контактной поверхности 12. Эта поверхность образует поверхность, к которой прилегает уплотнительный элемент или пружинящий контакт лицевого элемента 3 смежного вставного блока.

Каждая из входящих в продольные пазы 7а, 7b полок 9а, 9b Г-образных в сечении боковых деталей 8а, 8b имеет по углублению 13а, 13b.

Полки 9а, 9b каждой из двух Г-образных в сечении боковых деталей 8а, 8b входят в соответствующие продольные пазы 7а, 7Ь на такую глубину, что обращенные в направлении установки вставного блока в несущий каркас полки обеих этих боковых деталей 8а, 8b располагаются по существу вровень с внешней стороной лицевой пластины 5.

Изобретение относится к лицевому элементу для вставляемых в несущий каркас вставных блоков с электромагнитным экранированием. Технический результат - разработка лицевого элемента для несущих каркасов с высокочастотным уплотнением с малым разбросом размеров, обеспечивающего унификацию изготовления. Достигается тем, что в лицевом элементе, имеющем лицевую пластину, которая на ее обеих узких боковых сторонах имеет по одному продольному пазу, предусмотрены две вставные боковые детали, которые имеют Г-образный в сечении профиль и которые расположены таким образом, что одна полка этого Г-образного профиля входит в один из продольных пазов в лицевой пластине, a другая полка Г-образного профиля обращена в направлении, в котором вставной блок вставляется в несущий каркас. Такие полки Г-образных профилей можно выполнить в виде держателя уплотнения, который предназначен для размещения высокочастотных уплотнений, или в виде контактной поверхности. 8 з.п. ф-лы, 2 ил.

| DE 3604860 А, 20.08.1987 | |||

| RU 98118554 А, 27.08.2000 | |||

| РАДИОЭЛЕКТРОННЫЙ БЛОК | 1994 |

|

RU2080751C1 |

| US 5853296 А, 29.12.1998 | |||

| DE 19611719 А1, 02.10.1997. | |||

Авторы

Даты

2004-09-10—Публикация

2002-07-31—Подача