Настоящее изобретение относится к конструктивному элементу для подвески автомобиля, в частности для треугольного рычага, имеющего коробчатую конструкцию, который определен в доотличительной части пункта 1 формулы изобретения, и, кроме того, к способу изготовления такого элемента, который определен в доотличительной части пункта 8 формулы изобретения.

В описании и пунктах формулы изобретения, которые следуют далее, термин "треугольный рычаг" относится к рычагу, имеющему три точки соединения, образующие треугольник.

Элементы, имеющие коробчатую конструкцию и предназначенные для использования в качестве треугольных качающихся рычагов в автомобильных подвесках, в настоящее время создают путем расположения обращенных друг к другу двух отдельных частей или полуоболочек, полученных обычным способом посредством прессовочных операций, и последующего крепления таких частей вдоль по меньшей мере части их периметра, например, с помощью сварки. Элементы этого типа раскрыты, например, в японском патенте JP 06143953 и в патенте США US-A-5362090.

Кроме того, в патенте Великобритании GB-А-2063783 раскрыт элемент подвески, содержащий одинарный металлический лист и предназначенный для подсоединения его противоположных концов соответственно к колесному узлу и к раме автомобиля.

Цель настоящего изобретения заключается в создании конструктивного элемента, имеющего коробчатую конструкцию, для треугольного рычага подвески автомобиля и способа его изготовления, которые обеспечивают возможность устранения типичных недостатков элементов с коробчатой конструкцией, изготавливаемых в настоящее время, и способов их изготовления, позволяя получить такие варианты их выполнения, которые обладают большей конструктивной прочностью и могут быть изготовлены с меньшими затратами и с меньшим количеством отходов.

Эти и другие цели и преимущества, которые будут далее более очевидны из последующего описания, достигнуты посредством создания конструктивного элемента для треугольного рычага подвески автомобиля, который определен в независимом пункте 1 формулы изобретения, и способа изготовления конструктивного элемента для треугольного рычага подвески автомобиля, который определен в независимом пункте 8 формулы изобретения.

Далее изобретение будет описано более подробно только посредством примера, не налагающего каких-либо ограничений, со ссылками на прилагаемые чертежи, на которых:

Фиг.1 - вид в перспективе конструктивного элемента с коробчатой конструкцией, выполненного согласно первому предпочтительному варианту осуществления изобретения и используемого в качестве треугольного рычага подвески автомобиля;

Фиг.2 - второй вид в перспективе конструктивного элемента согласно фиг.1;

Фиг.3 - в плане вид профиля исходного полуобработанного изделия, из которого получают конструктивный элемент согласно фиг.1 и 2;

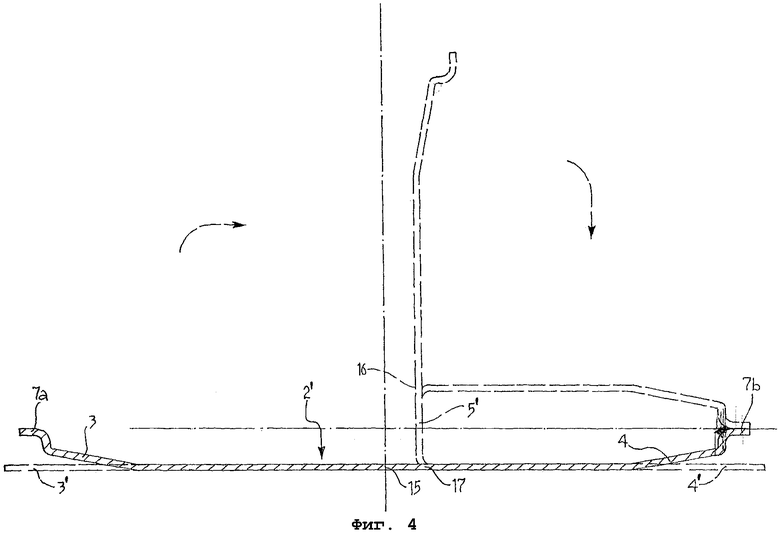

Фиг.4 - вид спереди полуобработанного изделия согласно фиг.3 в сечении по плоскости А-А, на котором посредством пунктирных линий указаны последовательные стадии сгиба, необходимые для изготовления согласно изобретению конструктивного элемента, показанного на фиг.1 и 2;

Фиг.5А-5D - несколько примеров сочетаний форм двух частей, составляющих конструктивный элемент согласно изобретению;

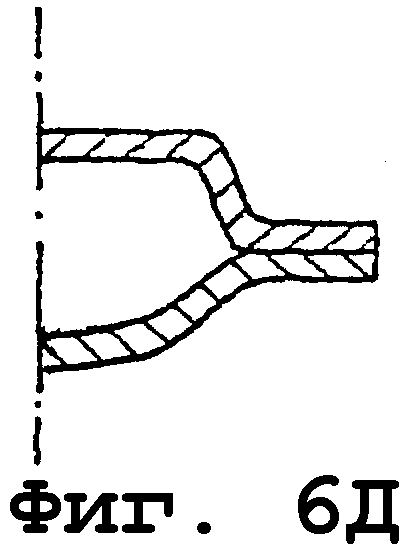

Фиг.6А-6F - возможные различные варианты осуществления соединительных кромок двух частей конструктивного элемента согласно изобретению;

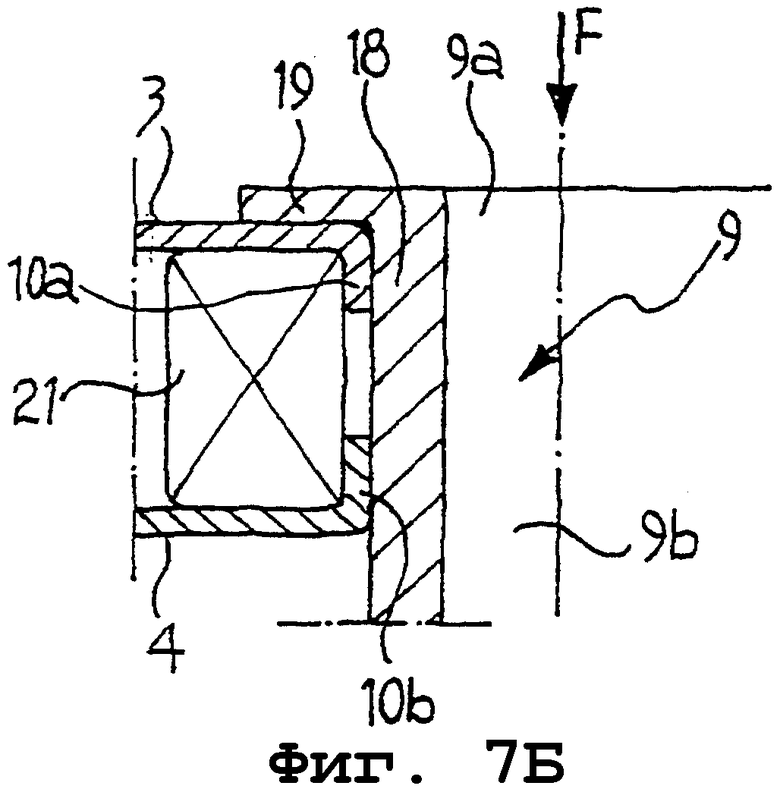

Фиг.7А и 7В - два примера установки промежуточного соединительного устройства, в частности втулки с вертикальной осью, между двумя частями конструктивного элемента согласно изобретению;

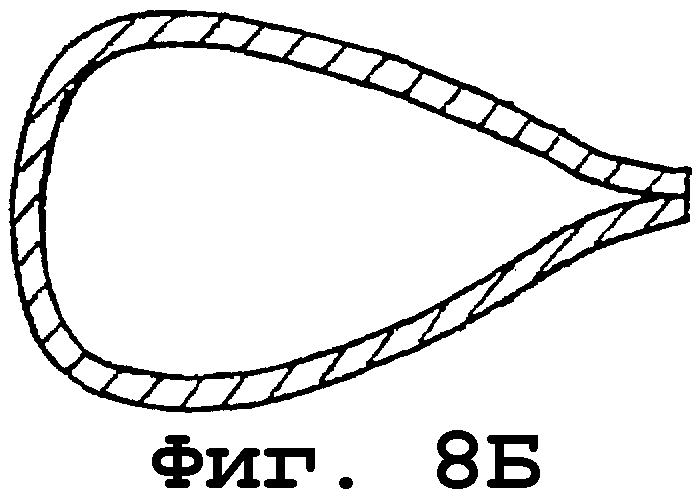

Фиг.8А-8D - несколько примеров конфигураций поперечного сечения, которые может иметь конструктивный элемент согласно изобретению;

Фиг.9 - вид в перспективе еще одного предпочтительного варианта осуществления конструктивного элемента с коробчатой конструкцией, выполненного согласно изобретению;

Фиг.10 - вид в перспективе полуобработанного изделия, из которого посредством последовательных гибочных операций получают конструктивный элемент согласно фиг.9;

Фиг.11 - вид в перспективе, на котором показан пример использования конструктивного элемента согласно фиг.9 как для левостороннего, так и для правостороннего треугольных рычагов подвески автомобиля;

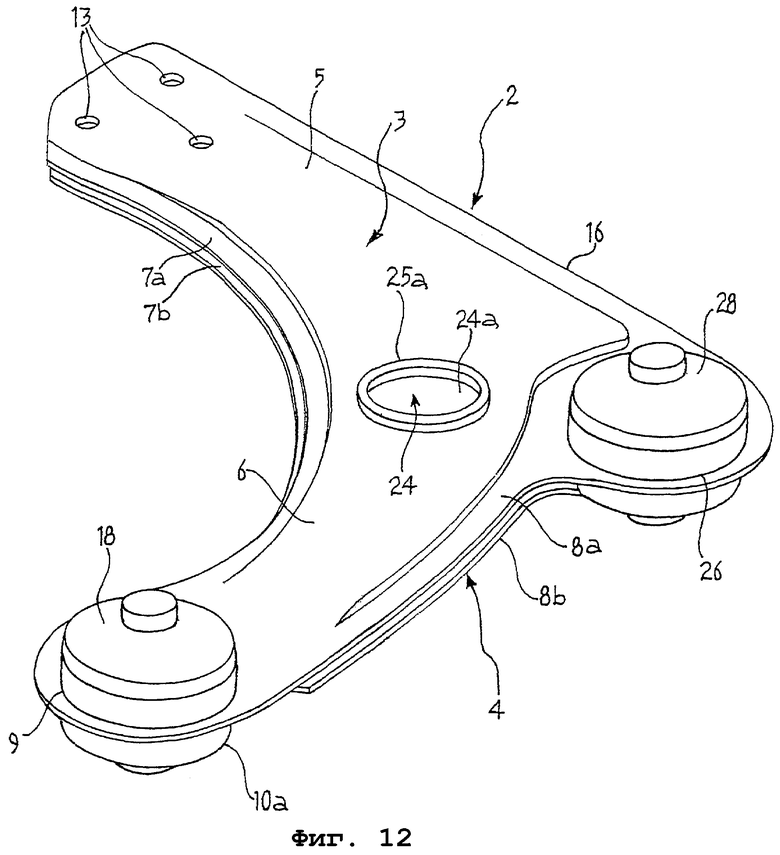

Фиг.12 - вид в перспективе еще одного предпочтительного варианта осуществления конструктивного элемента с коробчатой конструкцией, выполненного согласно изобретению;

Фиг.13А-13D - виды в плане (фиг.13А) и три вида в сечении (фиг.13В-13D) в трех различных вертикальных плоскостях конструктивного элемента согласно фиг.12;

Фиг.14 - вид в перспективе полуобработанного изделия, из которого путем последовательных гибочных операций получают конструктивный элемент согласно фиг.12.

Как показано на фиг.1 и 2, треугольный рычаг подвески автомобиля, в целом обозначенный позицией 1, содержит конструктивный элемент 2 с коробчатой конструкцией, имеющей фактически прямоугольное поперечное сечение и состоящей из первой и второй частей 3 и 4 в форме соответственно верхней и нижней полуоболочек. Части 3 и 4 расположены обращенными друг к другу относительно горизонтальной плоскости π, предпочтительно параллельной плоскостям, в которых эти части фактически находятся. Конструктивный элемент 2 рычага 1 подвески содержит прямую ветвь 5, образованную частично первой частью 3 и частично второй частью 4. Ветвь 5 имеет фактически вертикальную боковую поверхность 5' (видимую на фиг.2), верхняя кромка 16 и нижняя кромка 17 которой соответствуют линиям сгиба изделия. С противоположной стороны от поверхности 5' к ветви 5 подсоединена вторая криволинейная ветвь 6, также образованная частично верхней частью 3 и частично нижней частью 4 элемента 2.

Ветви 5 и 6 имеют такие размеры и форму и расположены таким образом, что их свободные концы находятся в вершинах фактически прямоугольного треугольника, лежащего в плоскости, предпочтительно копланарной с плоскостью π.

На боковой поверхности прямой ветви 5, которая соединена с криволинейной ветвью 6, как и на обеих боковых поверхностях последней, две обращенные друг к другу части 3 и 4 конструктивного элемента 2 имеют соединительные кромки 7а, 7b, 8а и 8b (последняя на фиг.1 и 2 не видна), при этом позиции 7 и 8 относятся к боковым поверхностям рычага, имеющим в плане соответственно фактически вогнутый и выпуклый профильи причем два буквенных индекса а и b относятся к двум частям, соответственно к верхней части 3 и к нижней части 4.

В варианте осуществления конструкции, показанном на фиг.1 и 2, упомянутые кромки представляют собой кромки такого типа, которые налагают друг на друга, то есть они имеют одинаковую форму, фактически плоскую и параллельную плоскости, в которой лежит фасонный элемент, составляющий начальное полуобработанное изделие. Поэтому после операций сгиба двух пластинчатых частей полуобработанного изделия по линиям 16 и 17, которые обеспечивают определенное пространственное расположение двух частей 3 и 4 конструктивного элемента 2, соединительные кромки будут обращены друг к другу и будут наложены друг на друга относительно горизонтальной плоскости π и таким образом могут быть жестко соединены друг с другом предпочтительно посредством сварного шва.

Как показано на фиг.6А-6F, в качестве альтернативы налагаемой формы и компоновки, предназначенной для соединения посредством сварного шва (фиг.6А), допустимы различные формы и компоновки соединительных кромок, например:

стыковая форма и компоновка для крепления посредством сварного шва (фиг.6В);

форма и компоновка в виде небольшого участка полосы для крепления посредством точечной сварки (фиг.6С);

форма и компоновка с налагаемыми друг на друга кромками для крепления посредством заклепок (фиг.6D);

форма и компоновка с налагаемыми друг на друга кромками приемлемой ширины для крепления посредством адгезии или обжима (фиг.6Е, 6F).

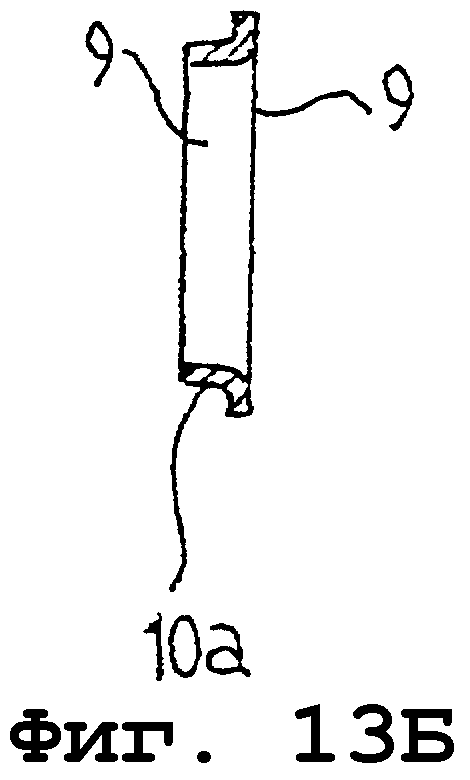

Кромки 7а, 7b, 8а и 8b (фиг.1 и 2) крепят до свободного конца криволинейной ветви 6, где обеспечивают цилиндрическое посадочное место 9 для захождения промежуточного соединительного устройства, например втулки 18 с вертикальной осью (не показана). Посадочное место 9 получают путем расположения друг над другом двух круглых отверстий 9а и 9b, образованных соответственно в верхней части 3 и в нижней части 4 конструктивного элемента 2, так что они будут соосны друг с другом в конце гибочных операций вдоль линий 16 и 17. При этом в зоне ветви 6, окружающей посадочное место 9, две части 3 и 4 элемента 2 просто обращены друг к другу.

Отверстия 9а и 9b, которые формируют посадочное место 9, предпочтительно имеют соответствующие, идущие по окружности кромки 10а и 10b, повернутые по вертикали к внутренней полости конструктивного элемента 2 и предназначенные для центрирования и блокирования промежуточного соединительного устройства (втулки 18) между двумя обращенными друг к другу частями 3 и 4.

На криволинейной ветви 6 вблизи от зоны соединения с прямой ветвью 5 образовано дополнительное цилиндрическое посадочное место 24 с вертикальной осью, также предназначенное для крепления промежуточного соединительного устройства, например втулки. Упомянутое посадочное место получают посредством расположения друг над другом двух круглых отверстий 24а и 24b, выполненных соответственно в верхней части 3 и в нижней части 4 конструктивного элемента, так чтобы они были соосны друг с другом в конце гибочных операций по линиям 16 и 17. Подобно отверстиям 9а и 9b отверстия 24а и 24b также имеют соответствующие идущие по окружности кромки 25а и 25b, в этом случае направленные по вертикали к наружной стороне конструктивного элемента 2 вместо направления к внутренней полости, но выполняющие подобную функцию.

Один из двух концов прямой ветви 5 содержит две дополнительные части 11а и 11b, каждая из которых взаимосвязана с одной из двух обращенных друг к другу частей 3 и 4, имеет соответствующую конфигурацию и раскрыта для устойчивого удержания втулки 12 с горизонтальной осью путем зацепления с боковой цилиндрической поверхностью втулки.

На противоположном конце ветви 5 три пары невыровненных отверстий 13а и 13b (последние не видны на фиг.1 и 2 и видны на фиг.3) образованы соответственно в двух частях, верхней 3 и нижней 4, элемента 2 так, чтобы они были попарно соосны после выполнения гибочных операций. При этом каждая пара отверстий, предпочтительно имеющих круглую форму, определяет цилиндрическое посадочное место 13, в которое вставляют болт для фиксации консольного элемента 20, несущего опору 14 сочленения. Стопорение консольного элемента 20, часть длины которого проходит во внутренней полости коробчатой конструкции на одном конце ветви 5, может быть осуществлено различными иными способами, например посредством приклепывания, что хорошо известно квалифицированным специалистам в этой отрасли.

На фиг.3 представлен вид в плане исходного полуобработанного изделия, состоящего из фасонного элемента 2' с двумя пластинчатыми частями 3' и 4', выполненными как одно целое совместно с двумя частями 3 и 4 в форме полуоболочки коробчатого элемента и соответствующими этим частям. Полуобработанное изделие 2' получают посредством вырезания из листа стали, алюминия или пластика (термопластичного или термоотверждающегося типа, при необходимости усиленного добавлением волокон из стекла и углерода или волокон Kevlar). Исходный материал в форме листа может иметь постоянную толщину или переменную толщину (также называемый многослойным материалом). Во втором случае лист представляет собой лист определенного типа, создаваемый соответствующим образом на основе вида применения, при этом он имеет зоны разной толщины в соответствии с характером и распределением напряжений, которым конструктивный элемент подвергается при работе.

В представленном в качестве примера и описанном здесь случае исходное полуобработанное изделие имеет форму, симметричную по отношению к оси 15, что ясно видно на фигуре 3. Если опять обратиться к этой фигуре, то для каждой из двух пластинчатых частей 3' и 4' можно определить детали описанного выше готового изделия, то есть две ветви - прямую 5 и криволинейную 6, соединительные кромки 7а, 7b, 8а и 8b, круглые отверстия 9а, 9b и 24а, 24b, соответствующие цилиндрические посадочные места 9 и 24 с вертикальной осью, фигурные дополнительные части 11а и 11b для удержания втулки 12 с горизонтальной осью и отверстия 13а и 13b для зацепления консольного элемента 20, несущего опору 14 сочленения.

Далее будет описан способ изготовления конструктивного элемента 2 согласно настоящему изобретению. Первая операция заключается в вырезании исходного материала в форме листа для получения полуобработанного изделия 2' (фиг.3), которому придана требуемая конфигурация, чтобы две его выполненные как одно целое части 3' и 4' соответствовали проекции в плане полуобработанных частей 3 и 4 конструктивного элемента 2. На этой стадии выполняют первую группу формирующих и гибочных операций, которые фактически предполагают создание кромок 7а, 7b, 8а и 8b, кромок 10а, 10b и 25а, 25b круглых отверстий 9а, 9b и соответственно 24а, 24b и дополнительных частей 11а и 11b, чтобы придать пластинчатым частям 3' и 4' конечную форму полуоболочки.

В описанном здесь примере две части 3 и 4 конструктивного элемента 2 выполнены в форме вогнутых полуоболочек, то есть соответствующие поперечные сечения в полостях, перпендикулярных оси симметрии 15, имеют фактически вогнутый профиль. Однако можно скомпоновать упомянутые части таким образом, чтобы получить разные сочетания формы двух полуоболочек, например вогнутой/плоской, вогнутой/выпуклой и выпуклой/вогнутой (фиг.5В-5D).

Последующая стадия способа изготовления согласно изобретению заключается в сгибе фасонного элемента 2' согласно фиг.3 вдоль по меньшей мере одной заданной линии, чтобы расположить соответствующие части 3 и 4 так, чтобы они были обращены друг к другу. На фиг.4 показано, что в рассматриваемом в качестве примера варианте осуществления изобретения полуобработанное изделие 2' последовательно подвергают первой и второй операциям сгиба под прямым углом соответственно вдоль линий 17 и 16, параллельных друг другу и симметричных относительно оси 15, так, чтобы подвести друг к другу внутренние поверхности соединительных кромок 7а, 7b, 8а и 8b.

Как известно, каждую из гибочных операций выполняют, используя, например, сердечник призматической формы (не показан), длина которого равна по меньшей мере длине линии сгиба и поперечное сечение которого образует по меньшей мере один угол, равный желаемому углу сгиба. Таким образом, сгибание вначале выполняют посредством расположения одной из сгибающих поверхностей сердечника (то есть одной из поверхностей сердечника, формирующей желаемый угол сгиба) на внутренней поверхности одной из двух пластинчатых частей изделия так, чтобы кромка, соответствующая вершине угла, была расположена на линии сгиба полуобработанного изделия, и далее посредством поворота другой пластинчатой части полуобработанного изделия вокруг заданной линии сгиба до тех пор, пока его внутренняя поверхность не примкнет ко второй из вышеупомянутых поверхностей, обеспечивающих сгиб.

Если обеспечены промежуточные соединительные устройства, например втулка, выполняют последующую стадию способа изготовления для вставки этих устройств. На фиг.7А и 7В представлены два разных решения, касающихся установки втулки 18 с вертикальной осью в цилиндрическое посадочное место 9. Как описано ранее, посадочное место 9 получают путем размещения друг над другом двух круглых отверстий 9а и 9b, образованных в пластинчатых частях 3' и 4' полуобработанного изделия 2', в таком положении, что отверстия будут соосны друг с другом, после чего выполняют вышеупомянутые гибочные операции. Кроме того, упомянутые отверстия предпочтительно выполняют с идущими по окружности кромками 10а и 10b, загибаемыми к внутренней стороне элемента 2 перпендикулярно плоскости, в которой находится лист.

На фиг.7А показано, что втулку 18 вставляют в направлении, указанном стрелкой F, в посадочное место 9, где она остается блокированной посредством взаимодействия с боковыми поверхностями кромок 10а и 10b. Чтобы облегчить введение втулки, обычно используют съемную распорную деталь 21, которая удерживает две обращенных друг к другу части 3 и 4 в определенном положении в течение выполнения упомянутой операции. На фиг.7В представлена втулка 18 с вертикальной осью, используемая в качестве промежуточного соединительного устройства и образованная с фланцем 19, предназначенным для выполнения функции конечного стопора при вставке в посадочное место 9.

Подобные соображения учитывают при установке любого другого промежуточного соединительного устройства, например втулки, в цилиндрическое посадочное место 24 с вертикальной осью.

Когда после сгиба обеспечены соединительные кромки, как в приведенном в качестве примера и рассмотренном здесь предпочтительном варианте осуществления изобретения, кромки крепят друг к другу способом, описанным ранее применительно к фиг.6А-6F (шовная сварка или точечная сварка, использование заклепок, адгезионное крепление или обжим).

В соответствии с определенными требованиями, касающимися конструктивной прочности или выполнения процесса, также можно завершить изготовление рычага введением заполняющих материалов, таких как конструктивная пена, в полость внутри коробчатой конструкции.

В предпочтительном варианте осуществления изобретения, описанном со ссылкой на фиг.1-4, конструктивный элемент 2 фактически имеет прямоугольное поперечное сечение. Однако можно создать коробчатые конструкции с поперечными сечениями разной формы: как закрытой формы, например треугольной формы, формы слезы или лежачей Т-образной формы (фиг.8А-8С), так и открытой формы, например С-образной формы (фиг.8D).

На фиг.9 и 10 представлен еще один предпочтительный вариант осуществления изобретения, в котором детали и элементы, подобные или идентичные деталям и элементам, проиллюстрированным на предыдущих фигурах, обозначены теми же самыми позициями.

Упомянутый вариант конструкции отличается от вариантов, описанных ранее со ссылкой на фиг.1 и 4, указанными ниже характеристиками.

Прежде всего, цилиндрическое посадочное место 9, в которое может заходить промежуточное соединительное устройство, такое как втулка 18 с вертикальной осью (не показана), выполнено с одним круглым отверстием 9а, обеспеченным идущей по окружности кромкой 10а, образованной в верхней части 3 элемента 2. При этом полуобработанное изделие 2' более не имеет форму, симметричную по отношению к оси 15 (фиг.10), поскольку развитие криволинейной ветви 6 в пластинчатой части 4' в боковом направлении прерывается у кромки 6' до формирования концевой части, соответствующей концевой части другой пластинчатой части, в которой формируют отверстие 9b.

Хотя это специально не представлено и не описано, очевидно, что без отклонения от объема изобретения можно создать цилиндрическое посадочное место 9 с одним отверстием 9b в нижней части 4 конструктивного элемента 2.

Упомянутое решение позволяет дополнительно уменьшить затраты на изготовление благодаря доведению до минимума отходов, получаемых при выполняемой в начале операции вырезки заготовки. Другое преимущество состоит в том, что изготовление цилиндрического посадочного места 9 посредством одного отверстия 9а и 9b в одной из двух частей 3 и 4 конструктивного элемента 2 вместо его выполнения посредством обоих отверстий 9а и 9b в двух частях 3 и 4 позволяет избежать необходимости задания сжатых пределов допусков на взаимное расположение упомянутых отверстий, что дополнительно способствует снижению затрат на изготовление элемента.

Еще одно различие между приведенным вторым предпочтительным вариантом осуществления изобретения и первым вариантом заключается в устройстве для крепления втулки 12 с горизонтальной осью. В этом случае крепление обеспечивают посредством идущего по окружности закрытого посадочного места 22, находящегося между двумя полукруглыми дополнительными частями 22а и 22b, которые проходят в продольном направлении от прямых ветвей 5 двух частей 3 и 4 элемента 2. Дополнительные части 22а и 22b предпочтительно имеют соединительные кромки 23а и 23b, которые могут иметь формы и компоновки того же самого типа, что и формы и компоновки, описанные применительно к кромкам 7а, 7b, 8а, 8b для соединения ветвей 5 и 6 двух обращенных друг к другу частей 3 и 4.

На фиг.11 показано, как конструктивный элемент 2 может быть использован согласно изобретению для формирования как левостороннего, так и правостороннего рычагов одной и той же подвески автомобиля без необходимости изменения конструкций и способов изготовления элемента, предназначенных для левостороннего рычага, по отношению к конструкциям и способам изготовления, предназначенным для правостороннего рычага.

Наконец, на фиг.12-14, на которых теми же самыми позициями обозначены детали и элементы, подобные или идентичные деталям и элементам, которые представлены на предшествующих фигурах, показан еще один альтернативный вариант осуществления конструктивного элемента 2 согласно изобретению. Этот альтернативный вариант отличается от варианта, проиллюстрированного ранее со ссылкой, в частности, на фиг.9, тем, что на противоположном конце прямой ветви 5 от того конца, на котором обеспечены посадочные места 13 для крепления консольного элемента 14 (который не показан), имеется цилиндрическое посадочное место 26 с вертикальной осью вместо горизонтальной оси.

Посадочное место 26, в которое может заходить соединительное устройство 28, например втулка (фиг.12), образовано подобно цилиндрическому посадочному месту 9 на конце криволинейной ветви 6. Оно фактически содержит одно круглое отверстие 26а, предпочтительно обеспеченное идущей по окружности кромкой 27а, образованной в верхней части 3 элемента 2, что можно ясно видеть, в частности, на фиг.13В и 13D, на которых показаны два вида в сечении элемента 2 в двух разных плоскостях, проходящих через ось посадочного места 26.

Естественно, при сохранении одних и тех же принципов изобретения варианты конструкции и детали, касающиеся изготовления, могут широко изменяться по отношению к тому, что описано и представлено только посредством примера, не налагающего ограничений, но без отклонения от объема изобретения, который определен прилагаемыми пунктами формулы изобретения.

Изобретение относится к конструктивному элементу для подвески автомобиля, в частности для треугольного рычага, имеющего коробчатую конструкцию, и к способу его изготовления. Элемент, в частности, предназначенный для рычага подвески автомобиля, имеет коробчатую конструкцию, которая содержит пару фасонных частей, расположенных так, что они обращены друг к другу. Упомянутые части получают из пары выполненных как одно целое пластинчатых частей полуобработанного изделия в форме формованного, фактически плоского элемента, образованного, начиная от пластично деформируемого материала, в форме листа посредством сгиба фасонного элемента вдоль по меньшей мере одной заданной линии так, чтобы расположить пластинчатые части обращенными друг к другу. Технический результат - повышение конструктивной прочности, уменьшение затрат на изготовление и уменьшение количества отходов. 2 н. и 12 з.п. ф-лы, 14 ил.

| GB 2063783 A, 10.06.1981 | |||

| Шарнирное соединение стабилизатора с рычагом подвески транспортного средства | 1981 |

|

SU1054106A1 |

| РЫЧАГ ПЕРЕДНЕЙ ПОДВЕСКИ АВТОМОБИЛЯ | 1998 |

|

RU2117586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2000 |

|

RU2191742C2 |

| US 5931485 A1, 08.11.1994. | |||

Авторы

Даты

2006-08-10—Публикация

2002-03-12—Подача