Настоящее изобретение относится к полиграфическому машиностроению и может быть использовано для совершенствования скоростного печатного оборудования, преимущественно листовых ротационных офсетных машин-автоматов 3-цилиндрового типа секционного построения.

Механизм натиска служит для включения, выключения и регулировки давления в печатной секции печатной машины-автомата. Принцип действия данного механизма основан на взаимном перемещении оси цилиндра в печатном аппарате.

Как правило, это перемещение осуществляется путем установки этих осей либо в эксцентричные втулки, либо в подвижные опоры, связанные в любом варианте с системой привода. Режим работы механизма характеризуется тем, что натиск в работающей печатной машине включен постоянно, а выключается эпизодически по сигналу контрольно-блокировочных устройств при неподаче бумажного листа, подаче двойного листа, неправильной подаче листа. Контрольно-блокировочное устройство является составной частью листопитающей системы печатной машины-автомата.

В любом варианте исполнения (см., например, источник информации [8], стр.144-148) механизм натиска представляет собой механическое устройство со сложной кинематической схемой и приводом, который может быть механическим, гидравлическим, электромеханическим, пневматическим.

В качестве примера можно привести схему механизма натиска офсетной печатной машины Speedmaster SM102 (источник информации [9], стр.32), в которой в качестве привода данного механизма в системе автоматического управления применен пневмопривод, который осуществляет перемещение офсетного цилиндра относительно формного и печатного цилиндров путем синхронного разворота эксцентричных опор через систему рычагов от пневмоцилиндра, обеспечивая силовое замыкание цилиндров печатного аппарата в положении “натиск включен”.

Современные печатные машины-автоматы предъявляют весьма жесткие требования к быстродействию и надежности механизма натиска. Так, при скорости работы печатной машины-автомата 15000 отт/час и коэффициенте использования площади печатного цилиндра 0,85, временной интервал срабатывания механизма натиска составит

Аналогичный показатель для печатной машины-автомата следующего поколения составит

Поскольку механизм натиска представляет собой реверсивный механизм с фиксацией ведомого звена - офсетного цилиндра в крайних положениях, то ему присущи все коренные недостатки механизмов с возвратно-поступательным движением: инерционность, экстремальные динамические нагрузки и, как следствие, ограниченная скорость срабатывания, кинематическая сложность, наличие системы промежуточных механических подвижных деталей, что в сочетании с требованиями высокого быстродействия и надежности серьезно ограничивает его возможности.

Технические возможности повышения скорости срабатывания механизм натиска по приведенной выше схеме практически отсутствуют, т.к. пневмопривод ограничен по своей жесткости в силу сжимаемости рабочего газа (воздуха) (см., например, источник информации [3], стр.96).

Таким образом, применяемые в настоящее время механизмы натиска печатных машин-автоматов сложны в изготовлении, предъявляют высокие требования к уровню технической эксплуатации и по своим техническим возможностям лимитируют дальнейшее повышение скорости срабатывания и надежности данного узла, а значит, и всего перспективного печатного оборудования.

Анализируя возможные варианты решения поставленной задачи - повышение быстродействия и надежности механизма натиска печатных машин-автоматов последующих поколений, необходимо отметить следующее:

1. Механизм натиска с точки зрения кинематики представляет собой устройство для синхронного (по отношению к опорам) перемещения оси офсетного цилиндра.

2. Механизм натиска с точки зрения динамики представляет собой устройство перемещения офсетного цилиндра в жестко регламентированном временном интервале, желательно в щадящем режиме, с силовым замыканием данного цилиндра в положении “натиск включен”.

3. Искомое техническое решение должно сочетать в себе известные достоинства электрической связи и управления (контрольно-блокировочного устройства листопечатающей системы) с быстродействующим и надежным силовым приводом управляемого звена (офсетного цилиндра).

4. Интегрированные требования быстродействия, силового аспекта и желательного исключения механических подвижных деталей диктуют применение принципов гидроавтоматики с осуществлением непосредственных связей между потоками рабочей жидкости (см., например, источник информации [3], стр.101).

Целью настоящего изобретения является повышение быстродействия и надежности механизма натиска печатной машины-автомата.

Эта цель достигается за счет того, что механизм натиска секционной офсетной печатной машины содержит опоры вала офсетного цилиндра, каждая из которых представляет собой сдвоенную - из подшипника качения и подшипника жидкостного трения - опору. Подшипник качения подпружинен и установлен с возможностью ограниченного перемещения в стенке печатной секции при подаче рабочей жидкости в рабочую зону подшипника жидкостного трения для обеспечения возможности перемещения офсетного цилиндра к формному и печатному цилиндрам и, соответственно, натиска, а также для обеспечения возможности его перемещения в обратном направлении при выключении подачи рабочей жидкости и, соответственно, натиска.

Кроме того, подшипник жидкостного трения имеет установленный в стенке печатной секции корпус с зафиксированной в нем втулкой-вкладышем, а также втулку-цапфу, зафиксированную на шейке вала офсетного цилиндра. Подшипник качения расположен в соответствующем корпусе, размещенном в направляющих, выполненных в стенке печатной секции, с возможностью ограниченного регулировочными болтами перемещения, причем корпус подшипника качения зафиксирован пружинами на одном из регулировочных болтов при выключенной подаче рабочей жидкости в подшипнике жидкостного трения и, соответственно, в отсутствии натиска.

Подшипник жидкостного трения может быть выполнен как гидростатическим, так и гидростатодинамическим.

Изобретение поясняется чертежами, где на фиг.1 приведена схема известного механизма натиска офсетной печатной машины Speedmaster SM102;

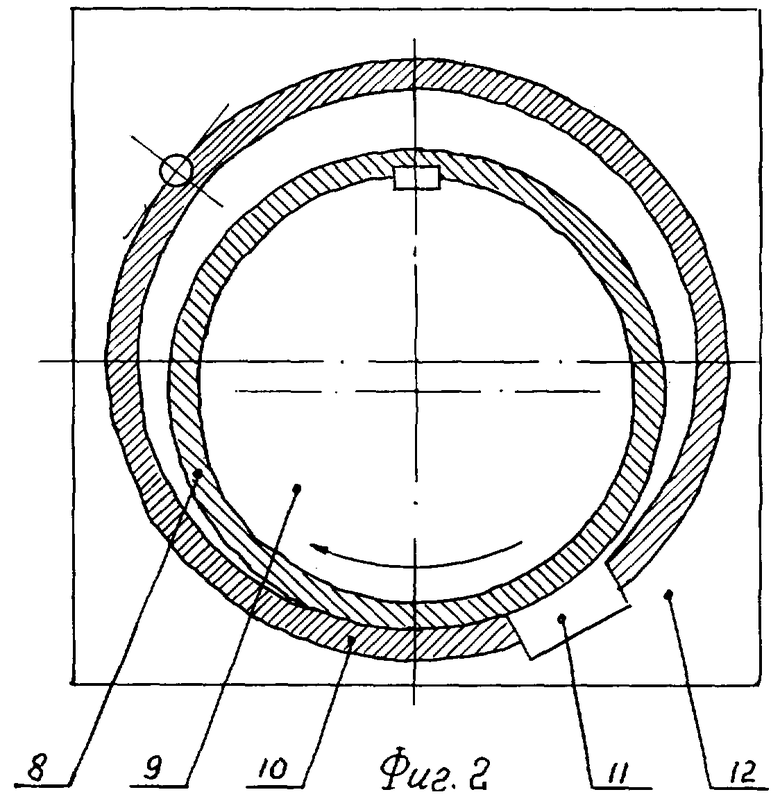

на фиг.2 - конструкция подшипника жидкостного трения;

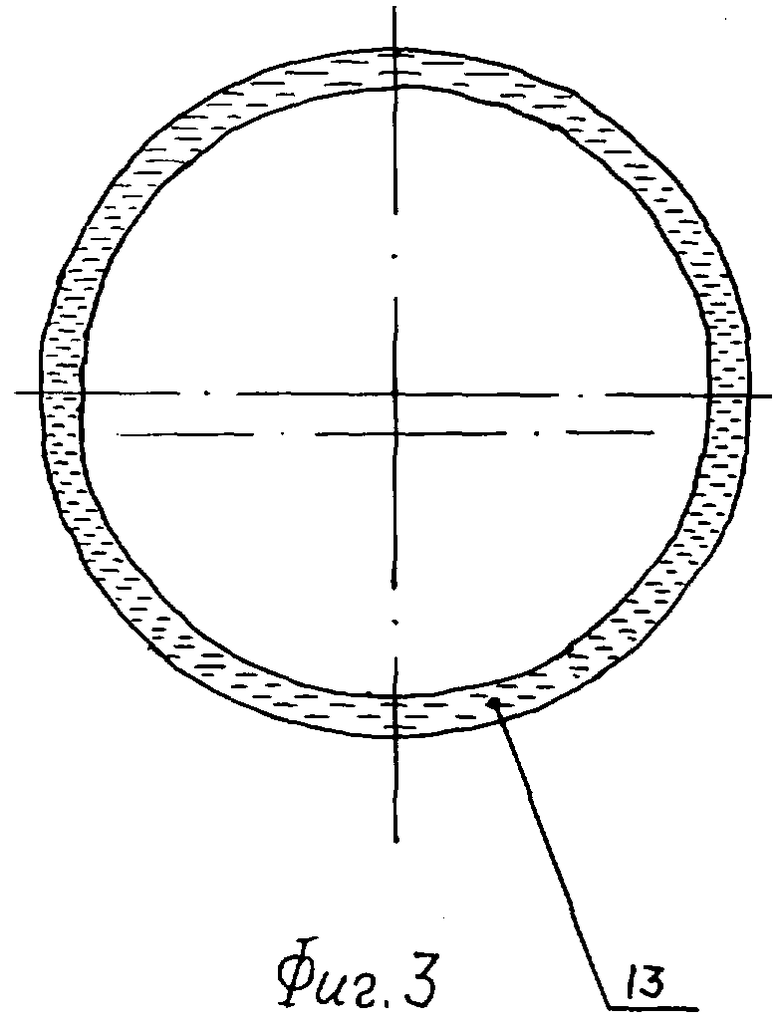

на фиг.3 показано состояние масляной пленки в подшипнике жидкостного трения при возникновении гидродинамических сил;

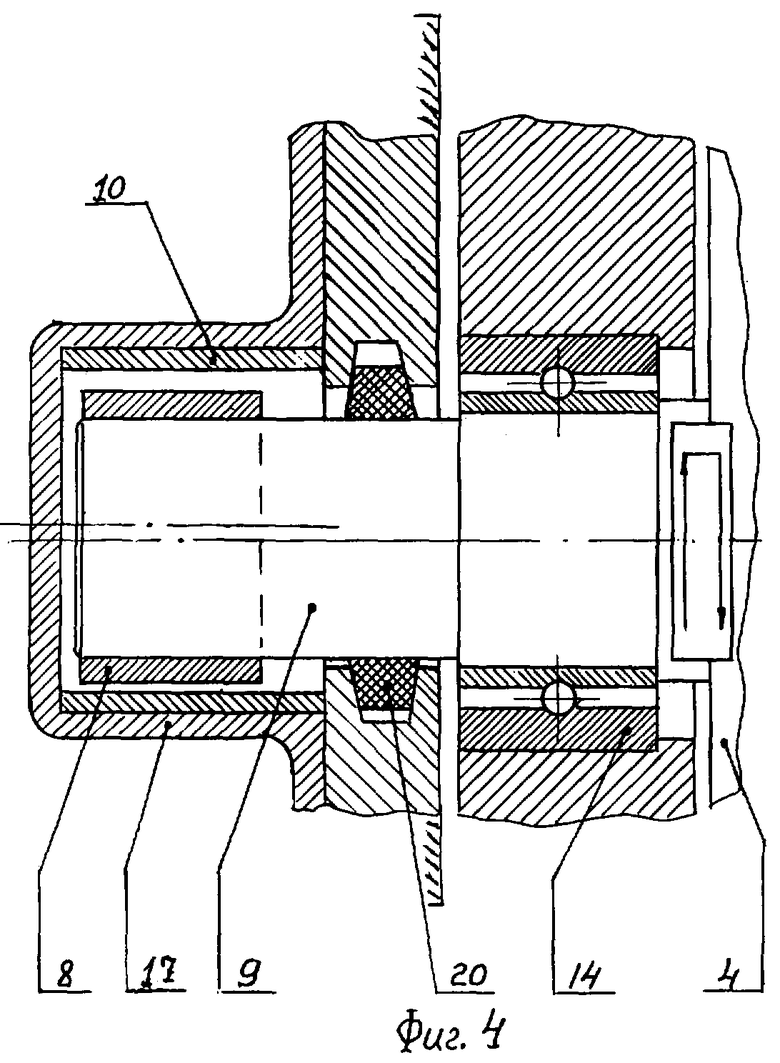

на фиг.4 изображен механизм натиска печатной машины-автомата с гидростатическим подшипником жидкостного трения в соответствии с изобретением (в продольном относительно вала офсетного цилиндра разрезе);

на фиг.5 - то же, что на фиг.4 (в поперечном относительно вала офсетного цилиндра разрезе);

на фиг.6 - гидравлическая система управления механизмом натиска по фиг.4 и 5;

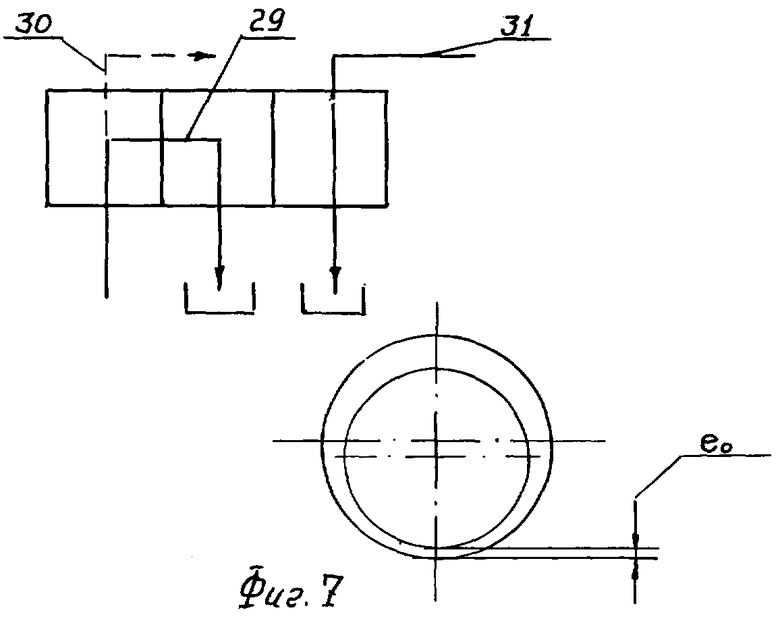

на фиг.7 показано положение вала офсетного цилиндра относительно подшипника жидкостного трения при прекращении подачи рабочей жидкости в его рабочую зону, механизм натиска выключен;

на фиг.8 - положение вала офсетного цилиндра относительно подшипника жидкостного трения при подаче рабочей жидкости в его рабочую зону, механизм натиска включен.

В известных конструкциях механизма натиска в качестве привода данного механизма в системе автоматического управления применен пневмопривод, который осуществляет перемещение офсетного цилиндра 1 (фиг.1) относительно формного 2 и печатного 3 цилиндров путем синхронного разворота эксцентричных опор 4 через систему рычагов 5, 6 от пневмоцилиндра 7, обеспечивая силовое замыкание цилиндров печатного аппарата в положении “натиск включен”.

Согласно изобретению в механизме натиска печатной машины используется подшипник жидкостного трения, который в конкретном варианте конструктивного выполнения имеет втулку-цапфу 8 (фиг.2), зафиксированную на шейке вала 9 офсетного цилиндра, и втулку-вкладыш 10 с масляным карманом 11 для подвода рабочей жидкости (фиг.2-5). При подаче рабочей жидкости между втулкой-цапфой 8 и втулкой-вкладышем 10 в рабочей зоне образуется упругая масляная пленка 13 (фиг.3).

Принцип работы подшипника жидкостного трения заключается в следующем.

Втулка-цапфа 8, зафиксированная на шейке вала 9 офсетного цилиндра, вращаясь во втулке-вкладыше 10, увлекает за собой смазку из масляного кармана 11 втулки-вкладыша, зафиксированной в корпусе 17, в клиновидный зазор между рабочими поверхностями втулок. При этом возникают гидродинамические силы, уравновешивающие внешнюю нагрузку на подшипник. Благодаря этим силам между втулкой-цапфой 8 и втулкой-вкладышем 10 в рабочей зоне образуется упругая масляная пленка 13, толщина и несущая способность которой зависят от совокупности ряда факторов (скорости вращения, свойств рабочей жидкости, материала втулок, геометрических параметров составных элементов подшипника и т.д.).

В подшипниках жидкостного трения разделяет поверхность трения и воспринимает нагрузки клиновидный смазочный слой, обладающий в соответствии с гидродинамической теорией смазки высокой несущей способностью, достаточной для восприятия рабочей технологической нагрузки.

Жидкостное трение имеет место при полном разделении трущихся поверхностей слоем смазки. В этом случае трение между поверхностями твердых тел заменяется трением внутри смазки, что создает целый ряд преимуществ:

1. Малый коэффициент трения при установившемся режиме работы - от 0,002 до 0,005.

2. Малая чувствительность к кратковременным динамическим нагрузкам.

3. Более высокие показатели долговечности и жесткости опоры по сравнению с другими видами опор.

4. Гарантированная кинематическая точность в течение всего периода эксплуатации.

В ряде случаев при необходимости обеспечения постоянной толщины смазочного слоя используют гидростатические подшипники жидкостного трения. В таком подшипнике нагрузку воспринимает слой смазки, подаваемой под давлением в зону трения. Данный тип подшипника жидкостного трения в последнее время все больше применяется в тех случаях, когда необходима высокая точность радиальной фиксации вала.

К преимуществам подшипника жидкостного трения данного типа относится также их способность выдерживать исключительно большие нагрузки при малых скоростях относительного перемещения сопряженных поверхностей и минимальной приводной мощности.

Подшипники жидкостного трения являются нормализованной высокотехнологичной продукцией, серийно выпускаются специализированным предприятием.

Анализируя устройство и работу гидростатического подшипника жидкостного трения, можно сделать следующие выводы:

1) гидростатический подшипник жидкостного трения является внешней нагрузкой объемного гидропривода (системы подачи смазки);

2) положение оси втулки-цапфы относительно оси втулки-вкладыша в корпусе подшипника является функцией параметров потока рабочей жидкости (системы подачи смазки);

3) ось втулки-цапфы может занимать два четко регламентированных положения относительно оси втулки-вкладыша (корпуса подшипника), т.е. гидростатический подшипник жидкостного трения является аналогом бистабильного элемента управления с двумя устойчивыми состояниями “Да” или “Нет” подобно, например, электронному триггеру.

Указанные свойства подшипников жидкостного трения позволяют повысить быстродействие, надежность и упростить конструкцию механизма натиска и положены в основу изобретения.

Офсетный цилиндр, перемещением которого осуществляется управление натиском печатной машины-автомата, своим валом 9 установлен в сдвоенные опоры (фиг.4 и 5).

Часть опоры представляет собой установленный в корпусе 12 подшипник 14 качения. Корпус 12 может перемещаться в направляющих 16 в стенке печатной секции. Направляющие 16 установлены по отношению к положению осей формного и печатного цилиндров таким образом, что при включении натиска вначале входят в контакт формный и офсетный цилиндры, а затем офсетный и печатный цилиндры.

Другая часть опоры вала 9 представляет собой описанный выше подшипник жидкостного трения, втулка-вкладыш 10 которого зафиксирована в корпусе 17. Корпус 17 с втулкой-вкладышем 10 установлены на стенке печатной секции машины с эксцентриситетом по отношению к втулке-цапфе 8 на валу 9 офсетного цилиндра 1 в положении “натиск выключен” (см. фиг.4 и 5).

Перемещение корпуса 12 ограничено регулировочными болтами 18 и 19. Болт 18 ограничивает перемещение офсетного цилиндра в верхней точке (положение “натиск включен”). Болт 19 предназначен для получения зазора е0 (см. фиг.7), гарантирующего отсутствие непосредственного механического контакта между втулкой-вкладышем и втулкой-цапфой в положении “натиск выключен”.

Уплотнения 20 (показаны схематично) обеспечивают герметичность внутренней рабочей зоны подшипника жидкостного трения.

Во втулке-вкладыше 10 выполнены карманы 11 для подвода рабочей жидкости (фиг.6), а в корпусе 17 - сборник 21 для отработанной рабочей жидкости, стекающей по торцам втулки-цапфы 8. Карманы 11 и сборник 21 подсоединены к соответствующим трубопроводам гидросистемы управления.

Гидросистема управления механизм натиска имеет следующие компоненты (см. фиг.6):

- всасывающий трубопровод 22 с баком, фильтром, насосом, манометром, предохранительным клапаном;

- входной трубопровод 23 с гидроаккумулятором;

- распределитель 24 золотникового типа;

- нагнетательный трубопровод 25, соединяющий распределитель 24 с карманами 11 во втулках-вкладышах обоих подшипников жидкостного трения;

- сбросовый трубопровод 26, соединяющий сборники 21 отработанной рабочей жидкости обоих подшипников жидкостного трения через распределитель 24 с баком;

- сливной трубопровод 27 с дроссельным регулятором 28 потока с переменным дросселем, соединяющий сборник 21 отработанной рабочей жидкости через участок сбросового трубопровода 26 с баком, минуя распределитель 24.

Механизм натиска печатной машины-автомата на базе гидростатического подшипника жидкостного трения работает в трех режимах:

- подготовки к печати;

- печати;

- окончания (прерывания) печати.

Подготовка к печати

В период подготовки печатной машины-автомата к печати (смывка красочного аппарата и резины, загрузка и раскат краски, переход на другой формат и толщину запечатываемого материала и др.) главный привод работает в режиме заправочной скорости. Насос (фиг.6) работает вхолостую (сброс в бак), распределитель 24 находится в положении, изображенном на фиг.7. Линия 29 бака открыта, линия 30 нагнетания перекрыта, линия 31 слива открыта. Опорами офсетного цилиндра в данном положении (см. фиг.4 и 5) являются подшипники 14 качения в корпусах 12, которые пружинами 7 зафиксированы на регулировочных болтах 6. Механизм натиска выключен.

Печать

По завершении всех подготовительных операций и при подходе первого листа к печатной секции контрольно-блокировочное устройство дает соответствующий сигнал, и распределитель 24 (фиг.6) переходит в положение, показанное на фиг.8: линия 29 бака перекрыта, линия 30 нагнетания открыта, линия 31 слива закрыта. Рабочая жидкость поступает в карманы 11, в рабочей зоне подшипника жидкостного трения резко возрастает давление, величина которого задается регулятором 28 (фиг.6). В результате этого втулка-цапфа 8 на валу 9 офсетного цилиндра, преодолевая сопротивление пружин 32, скачкообразно выходит на режим масляного трения (РМТ). Натиск включен (см. фиг.8), идет процесс печати.

Окончание (прерывание) печати

При поступлении соответствующего сигнала от контрольно-блокировочного устройства (неполадки в листопитающей системе, конец печати тиража) распределитель 24 (фиг.6) переходит в положение, показанное на фиг.7: насос работает в режиме холостого хода (на бак). Линия 30 нагнетания перекрыта, линия 31 слива соединена с баком. В результате в рабочей зоне подшипника жидкостного трения резко падает давление, и пружины 32 (фиг.5) скачкообразно переводят вал 9 офсетного цилиндра в положение, показанное на фиг.7. Натиск выключен.

Иногда предпочтительнее использование не гидростатических подшипников жидкостного трения, а гидростатодинамических подшипников жидкостного трения.

В этих подшипниках смазка (рабочая жидкость), подаваемая под высоким давлением в рабочую зону, на переходных режимах работы, в данном случае, при включении натиска, обеспечивает требуемые условия пуска, стабильность толщины смазочного слоя и пр. При установившемся режиме работы подшипника (печать) высокое давление отключается, и режим масляного трения в подшипнике имеет только гидродинамическую природу.

Выбор той или иной схемы управления механизмом натиска с использованием гидростатического или гидростатодинамического подшипника жидкостного трения должен осуществляться в зависимости от конкретных технических параметров печатной машины-автомата (форматные и скоростные данные, высота стапелей, наличие систем Nonstop и периферийной логистики и т.д.).

Величина зазора между втулкой-вкладышем и втулкой-цапфой для механизма натиска печатной машины-автомата может быть ориентировочно определена из соотношения: Е=λ-е0, где λ - регламентированный зазор между разведенными цилиндрами (механизм натиска выключен), е0 - гарантированный зазор (фиг.7).

В современных офсетных листовых машинах с использованием жестких декелей величина λ принимается равной 1,0-1,5 мм; отсюда Е при е0=0,2 мм определяется в интервале 0,8-1,3 мм.

Вместе с тем следует отметить, что данная величина зазора минимальна, т.к. в основу расчетов подшипник жидкостного трения всегда закладывается минимизация данного радиального зазора между втулкой-вкладышем и втулкой-цапфой, поскольку при увеличении толщины масляной пленки мощность, затрачиваемая на прокачку смазки через зазор, увеличивается пропорционально толщине пленки в третьей степени.

Так как величина радиального зазора подшипника жидкостного трения является величиной расчетной, и принимая тот факт, что технологические нагрузки в печатном аппарате относительно невелики, то можно с достаточно высокой степенью вероятности прогнозировать приемлемые с практической точки зрения параметры подшипника жидкостного трения как базы механизма натиска печатной машины-автомата.

В качестве распределительного устройства 24 (см. фиг.6) принят классический двухпозиционный распределитель золотникового типа.

Известные средства форсирования и современные методы проектирования оптимальных по быстродействию электромагнитных систем позволяют добиться переключения распределителей данного типа с электромагнитным управлением на частотах до 500 Гц (время переключения в одну сторону менее 1 мсек, что определяет достаточно высокое быстродействие механизма натиска по приведенной выше схеме.

Еще более перспективным явится применение управляющего устройства на принципах струйной гидроавтоматики (флюидики): быстродействие элементов управления в этом случае достигает 5500 Гц (время переключения в одну сторону менее 0,1 мсек).

Преимущества предлагаемой конструкции механизма натиска печатной машины-автомата заключаются в высоком быстродействии, надежности и перспективности “гидрофикации” печатных машин.

Механизм натиска печатной машины-автомата с гидростатическим подшипником жидкостного трения, функционирование которого основано на принципе осуществления непосредственных связей между потоками рабочей жидкости, обладает быстродействием на несколько порядков выше всех известных на настоящий момент конструкций данного узла печатных машин.

Совокупность таких факторов, как применение гидропривода с осуществлением непосредственных связей между потоками рабочей жидкости, отсутствие механических подвижных деталей, совмещение опор и самого механизма натиска, предполагает повышенную надежность данного механизма. Это особенно важно в перспективе разработки скоростных печатных машин-автоматов: в соответствии с теорией надежности вероятность отказа в любой технической системе (например, в листопитающей системе печатной машины-автомата) возрастает в квадратичной степени по отношению к росту скорости работы.

Поскольку в соответствии с предлагаемым техническим решением в печатном аппарате офсетной печатной машины-автомата наличествует система объемного гидропривода, то логичным было бы осуществить перевод на жидкостное трение опоры и других цилиндров - формного и печатного.

Предлагаемый перевод позволил бы на всем протяжении периода эксплуатации скоростной печатной машины-автомата иметь постоянную кинематическую точность печатного аппарата. Это, в свою очередь, позволило бы, с одной стороны, иметь в течение всего указанного периода стабильное качество печати и, с другой стороны, значительно увеличило бы ресурсный срок технической эксплуатации главного узла печатной машины-автомата - печатного аппарата и, соответственно, всей печатной машины-автомата.

Источники информации

1. Башта Т.М. Гидропривод и гидроавтоматика. - М.: Машиностроение, 1972.

2. Воскресенский В.А. и др. Расчет и проектирование опор жидкостного трения. - М.: Машиностроение, 1983.

3. Денисов А.А., Нагорный B.C. Пневматические и гидравлические устройства автоматики. - М.: Высшая школа, 1978.

4. Моль Р. Гидропневмоавтоматика. - М.: Машиностроение, 1975.

5. Сосонкин В.Л. Дискретная гидроавтоматика. - М.: Машиностроение, 1972.

6. Тодер И. А. и др. Гидродинамические опоры прокатных валков. - М.: Металлургия, 1968.

7. Тодер И.А., Тарабаев Г.И. Крупногабаритные гидродинамические подшипники. - М.: Машиностроение, 1976.

8. Тюрин А.А. Печатные машины-автоматы. - М.: Книга, 1980.

9. Штоляков В.И. и др. Печатные системы фирмы Heidelberg. Офсетные печатные машины. - М., изд. МГУП, 1999.

10. Подшипники жидкостного трения. Инструкция по монтажу и эксплуатации. - М.: Внешторгиздат, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧАТНЫЙ АППАРАТ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2415016C2 |

| ПЕЧАТНЫЙ АППАРАТ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ | 1991 |

|

RU2033333C1 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2263029C2 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2007 |

|

RU2420409C2 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2007 |

|

RU2377130C9 |

| ПЕЧАТНЫЕ АППАРАТЫ С ПО МЕНЬШЕЙ МЕРЕ ДВУМЯ ВЗАИМОДЕЙСТВУЮЩИМИ ЦИЛИНДРАМИ | 2006 |

|

RU2371318C9 |

| ПЕЧАТНАЯ МАШИНА ДЛЯ ПЕЧАТИ ЦЕННЫХ БУМАГ С ОФСЕТНЫМ ПЕЧАТНЫМ АППАРАТОМ ОРЛОВА, А ТАКЖЕ СПОСОБ СМЕНЫ ПЕЧАТНОЙ ФОРМЫ И ЗАПУСКА ПРОИЗВОДСТВА | 2014 |

|

RU2636882C2 |

| Печатный аппарат ротационной печатной машины | 1985 |

|

SU1384401A1 |

| ПЕЧАТНАЯ СЕКЦИЯ РУЛОННОЙ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ | 2005 |

|

RU2364515C2 |

| МАШИНА ДЛЯ ГЛУБОКОЙ ПЕЧАТИ И ПЕЧАТНАЯ УСТАНОВКА С МАШИНОЙ ДЛЯ ГЛУБОКОЙ ПЕЧАТИ | 2014 |

|

RU2647231C9 |

Изобретение относится к полиграфическому машиностроению и может быть использовано для совершенствования скоростного печатного оборудования, преимущественно листовых ротационных офсетных машин-автоматов 3-цилиндрового типа секционного построения. Конструкция механизма натиска согласно изобретению основана на свойствах и принципе действия гидростатического или гидростатодинамического подшипника жидкостного трения, при котором в режиме масляного трения втулка-цапфа 8, зафиксированная на валу 9 офсетного цилиндра, "всплывает" во втулке-вкладыше 10 подшипника, зафиксированной в стенке печатной секции. Это минимизирует первоначальный эксцентриситет между осями втулки-цапфы и втулки-вкладыша. Данное перемещение вала офсетного цилиндра и является управляющим при включении механизма натиска. Выключение натиска при снятии давления в рабочей камере подшипника жидкостного трения осуществляется пружинами сжатия. Это обеспечивает повышение быстродействия и надежности механизма натиска печатной машины-автомата. 3 з.п. ф-лы, 8 ил.

| ПЕЧАТНЫЙ АППАРАТ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ | 1991 |

|

RU2033333C1 |

| Механизм натиска | 1984 |

|

SU1158379A1 |

| Устройство для образования траншей | 1979 |

|

SU846664A1 |

| Устройство для мойки | 1986 |

|

SU1423189A1 |

| DE 3939368 А, 06.06.1991 | |||

| Устройство для прокладки кабеля | 1971 |

|

SU483735A1 |

| 0 |

|

SU322699A1 | |

Авторы

Даты

2004-09-20—Публикация

2003-06-19—Подача