1

Изобретение относится к полиграфическому производству, где может быть использовано в печатных и красочных аппаратах машин, например, высокой, плоской, глубокой, флексо- графской печати, а также к другим обраслям промьппленности, в машинах которых используются перекатывающиеся ролики, валики и цилиндры с упругой поверхностью.

Цель изобретения - повышение качества и уменьшение износа рабочих поверхностей цилиндров путем обеспечения постоянной величины выпучивания упругой покрьш1ки печатного цилиндра.

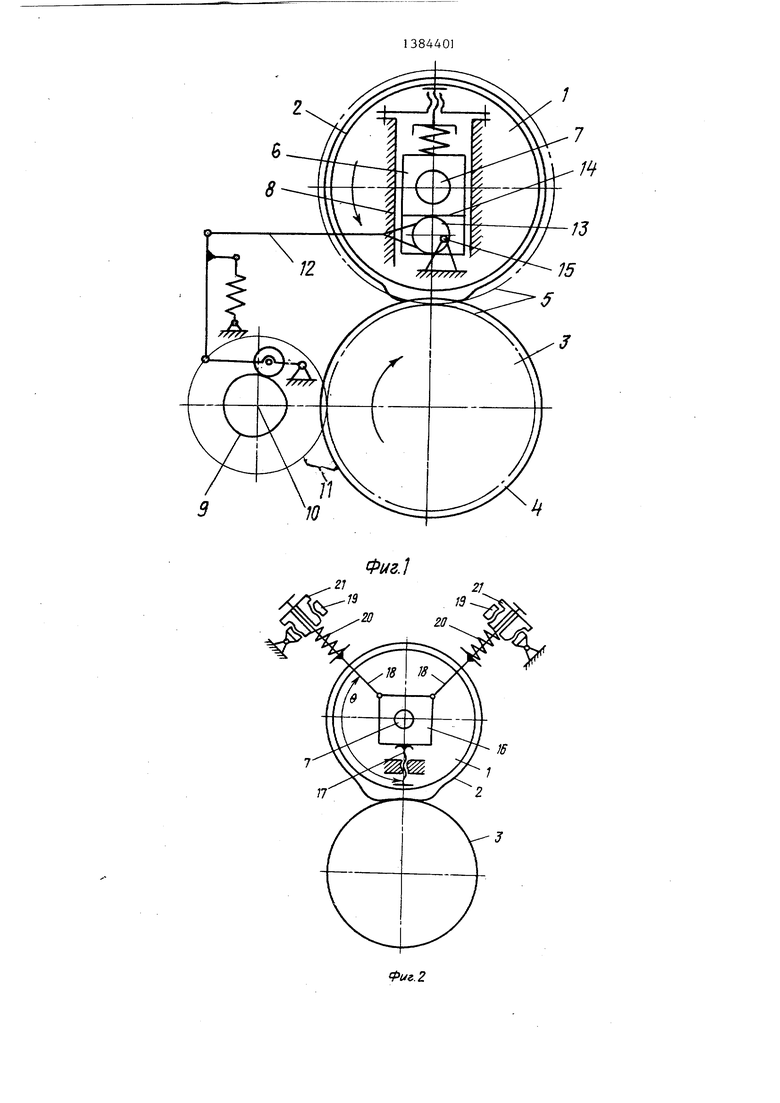

На фиг. 1 показана схема печатного аппарата ротационной машины высокой печати с устройством для сообщения дополнительных перемещений в процессе печати печатному цилиндру от кулачкового механизма; на фиг. 2 схема печатного аппарата с лодпру

жиненными в сторону печатного контак-25 стей которых относительно печатного

0

из кулачка 9, закрепленного на валу 10, и связанного с целым передаточным числом, равным или отличным от единицы (определяемым теоретически или экспериментально), с валом цилиндра 3, а также взаимодействующего с роликом рычажного механизма 12, ведомое звено которого жестко соединено с эксцентриками ( в общем случае - с кулачками) 13, взаимодействующими с рамками 14 в корпусах 6 подшипников цилиндра 1. Эксцентрики размещены жестко на общем валу 15 по разным сторонам от цилиндра 1 (на фиг.1 показана только одна сторона печатного аппарата) и взаимодействуют с рамками 14 в соответствующих корпусах 6 подшипников, раз- 0 мещенных по разные стороны цилиндра 1.

В устройстве на фиг.2 цапфы 7 цилиндра 1 размещены в корпусах 16 подшипников, положение нижних поверхно5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования печатного контакта в печатном аппарате ротационных печатных машин и упругая покрышка печатного цилиндра | 1985 |

|

SU1384407A1 |

| ПЕЧАТНЫЙ АППАРАТ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ | 1991 |

|

RU2033333C1 |

| СПОСОБ ПРОВОДКИ ЗАПЕЧАТЫВАЕМОЙ ЛЕНТЫ В ЗОНЕ ПЕЧАТНОГО КОНТАКТА ПЕЧАТНЫХ АППАРАТОВ РУЛОННЫХ РОТАЦИОННЫХ ПЕЧАТНЫХ МАШИН | 1991 |

|

RU2051041C1 |

| Печатный аппарат ротационной печатной машины | 1989 |

|

SU1687451A1 |

| Печатный аппарат | 1989 |

|

SU1729796A1 |

| Печатное устройство | 1979 |

|

SU870193A1 |

| МНОГОЦИЛИНДРОВЫЙ ПЕЧАТНЫЙ АППАРАТ ОФСЕТНОГО ГАЗЕТНОГО АГРЕГАТА | 1991 |

|

RU2030295C1 |

| КРАСОЧНЫЙ АППАРАТ ПЕЧАТНОЙ МАШИНЫ | 1991 |

|

RU2033334C1 |

| Способ печати | 1978 |

|

SU751659A1 |

| СПОСОБ ПЕЧАТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1980 |

|

SU1069276A1 |

Изобретение,относится к полиграфическому производству и предназначено для использования в печатных аппаратах машин, например, высокой, плоской, глубокой, флексографской печати, а также и в других отраслях промышленности, в машинах которых используются перекатываюи еся ролики, валики, цилиндры с упругой поверхностью. Целью изобретения является повышение качества печати и уменьшение износа рабочих поверхностей цилинд- j ров путем обеспечения постоянной величины вьшучивания упругой покрышки печатного цилиндра. Печатный аппарат в ротационной печатной машине содержит размещенные в станине машины корпуса подшипников для цапф рабочих органов с приводом перемещения этих корпусов относительно станины(меха- низмом натиска) и снабжен дополнительным механизмом для возвратно- поступательного перемещения корпусов подшипников по крайней мере одного из рабочих органов печатного аппарата в период вьшолнения техпроцесса печати (средством для дополнительного натиска). Дополнительный натиск осуществляется или от циклового механизма, кинематически связанного с приводом рабочего органа,или посредством комплекта кинематически связанных между собой эксцентричных втулок, расположенных одна внутри другой, или с помощью двух пружин, установленных к межцентровой линии под углом 135-180°. Печатный аппарат также имеет автоматическую регулирующую систему стабилизации величины волны вьшучивания упругой покрьшжи при печати. 4 з.п.ф-лы, 4 ил. S (Л С со 00 «iU 4

та цапфами печатного цилиндра; на фиг. 3 - то же, с эксцентричными втулками, кинематически соединенными между собой и с цапфами печатного цилиндра; на фиг. 4 - то же, с автоматической регулирующей системой стабилизации величины волны выпучивания упругой покрьш1ки при печати.

Печатный аппарат имеет наряду с механизмом натиска для относительного перемещения рабочих органов средство для дополнительного натиска, связанное с корпусами подшипников печатного аппарата.

Печатный аппарат ротационной печатной машины состоит из печатного цилиндра 1 с упругой покрышкой 2 и формного цилиндра 3 с жесткой поверхностью 4, связанных между собой зубчатой передачей 5 и с приводом для печатного аппарата (не показан) Корпуса 6 подшипников для цапф 7 цилиндров размещены в станине 8 машины и снабжены приводом их перемещения для включения и выключения натиска (этот механизм показан для примера его осуществления известньЕм образом на фиг.4). Дополнительньм привод их перемещения в период печати на величину, меньшую деформации упругой покрьш1ки 2 цилиндра 1, выполнен в виде циклового кулачкового механизма 11 (фиг.1), состоящего

0

5

0

5

0

5

контакта цилиндров 1 и 3 регулируется и фиксируется винтовым механизмом 17. Верхние части корпусов 16 шарнир- но соединены со штоками 18, подвижно соединенными с качающимися кулисами 19 и подпружиненными относительно них пружинами 20 с регулировкой усилия последних гайками 21. При этом штоки 18 установлены по отношению к межцентровой линии цилиндров под углом 0, выбираемым в пределах: 135° . 0 180°. Угол е выбирается в зависимости от жесткости эластичной покрьш1ки, при этом чем больше жесткость этой покрьшгки, тем угол б ближе к 180°, а чем меньше ее жесткость, тем этот угол ближе к 135°.

В устройстве на фиг.З для осуществления предлагаемого способа управления относительным положением рабочих органов печатного аппарата ось цапф 7 печатного цилиндра 1 размещена в эксцентричных втулках 22, которые в свою очередь размещены в эксцентричных втулках 23, расположенных в подшипниках станины 8. Эксцентричные втулки 22 и 23 кинематически связаны между собой винтовым механизмом 24, а эксцентричные втулки 22 и цапфы цилиндра 1 - винтовьм механизмом 25. Оба винтовых механизма обеспечивают регулировку относительных положений осей цапф 7 цилиндра 1 и осей эксцентричных втулок 22 и 23.

В устройстве на фиг. 4 цапфы 7 цилиндра 1 размещены в эксцентричных втулках 26, которые в свою очередь размещены в эксцентричных корпусах 27, установленных в подшипниках станины 8 машины. Эксцентричные втулки 26 соединены посредством рычажного механизма 28 и механической передачи 29 с исполнительным (приводным) устройством - электродвигателем 30. Данньм электродвигатель электрически соединен с выходом усилительно-преобразовательного устройства (УПУ) 31, состоящего из усилителей на входе и выходе его, измерительно-преобразовательного блока и регулятора. Вход УПУ 31 соединен с выходом фотоэлемента 32, который в паре с осветителем 33 установлен в зоне образования волны 34 деформации - выпз чивания упругой покрышки 2 цилиндра 1 и является чувствительным элементом - датчиком системы, следящей за величиной волны 34 выпучивания упругой покрьш1ки перед печатным контактом. Эксцентричные корпуса 27, являются опорами для эксцентричных втулок 26, соединены механизмами 35 с органом, управляющим включением и вьжлюче- нием натиска.

Представленные устройства работаю следующим образом.

Вращение цилиндров 1 и 3 при сближении их осей вращения с усилием натиска при печати приводит к взаимному перекатыванию упругой поверхности 2 печатного цилиндра 1 по жесткой поверхности 4 формного цилиндра 3 с образованием волн выпучивания поверхности упругой покрышки по обе стороны печатного контакта. При равенстве линейных скоростей упругой и жесткой поверхностей волна выпучивания упругой покрышки в набегающей части по величине больше волны выпучивания упругой покрьшпси в сбегающей части упругой покрьшгки из зоны печатного контакта. При этом величины волн выпучивания упр.угой поверхности (точнее - их разность) определяют поведение этой поверхности в контактной зоне относительно жесткой поверхности, т.е. условия для проскальзывания упругой поверхности относительно жесткой - в контактной зоне.

При жестко согласованном вращении цилиндров (формного 1 и печатного 3) в результате зацепления зубчатых

0

0

5

0

5

0

5

0

5

колес передачи 5 осуществляется проводка запечатываемого материала в контактной (печатной) зоне и передача на него изображения с жесткой поверхностью 4 формного цилиндра 3.

Для обеспечения развития волны выпучивания упругой покрышки цилиндра 1,без проскальзывания упругой поверхности покрышки 2 относительно жесткой формной поверхности 4 во время одного оборота цилиндра 1 ему сообщается одно или более дополнительных перемещений в направлении межцентрового расстояния посредством воздействия эксцентрика 13 (фиг.1) на рамки 14 корпусов 6 подиипников, задаваемого зубчатым 11 кулачково- рычажными 9 и 12 механизмами. Эти перемещения изменяют величину деформации упругой покрьшгки в процессе печати в таких пределах, которые обеспечивают изменение усилия натиска в пределах (технологически необходимое - оптимальное) или поддерживают его постоянным на уровне оптимального, что стабилизует величину волны выпучивания упругой покрышки, а значит устраняет возможность проскальзывания контактирующих поверхностей

2и 4 и обеспечивает качественный процесс печати. Выбор зазоров в контакте эксцентрика 13 и стенки рамки 14 осуществляется пружинами, усилие которых действует на корпуса 6 подшипников сверху в сторону контактной

3о ны.

Отличие работы устройства на фиг.2 заключается в том, что перемещение корпусов 16 подшипников с цапфами 7 цилиндров в сторону изменения межцентрового расстояния осуществляется автоматически под действием развивающихся- волн вьшучивания упругой поверхности, изменяющих с обертх сторон контактной зоны усилие натиска. При увеличении этого усилия с набегающей стороны печатного контакта происходит отжим корпусов 16 в сторону противодействующих этому пружин 20, отрегулированных перед этим на определенную величину создаваемого усилия.

В устройстве на фиг. 3 дополнительное перемещение цилиндр 1 получает в сторону изменения межцентрового расстояния вследствие эксцентричности оси его тела относительно оси опорных подшипников, при этом

эксцентричность этих осей обеспечивает непрерывное изменение межцентрового расстояния и величины деформации упругой покрьшки на протяжении всего периода силового взаимодействия во время рабочей части оборота цилиндров 1 и 3, перекатывающихся один по другому упругой и жесткой поверхностями. Величина эксцентриситета регулируется винтовыми механизмами 24 и 25 и тем самым регулируется величина деформации упругой покрышки в зависимости от ее материала и других факторов.

В устройстве на фиг. 4 осуществляется непрерывное слежение за положением поверхности волны 34 выпучивания упругой покрышки 2 в набегающей ее части перед контактной зоной посредством следящего устройства фотоэлемент 32 - осветитель 33. Тонкий луч света (возможно лазерный луч с диаметром до 1 мкм способен обеспечить точное слежение за положением поверхности, данного выпучивания. Сигнал от фотоэлемента поступает в усилительно-преобразовательное устройство 31, где вырабатывается управляющий электрический сигнал, поступающий на исполнительный приводной электродвигатель 30. Редуцированное в передаче 29 вращение электродвигателя воздействует посредством рычажного механизма 28 на эксцентричные втулки 26, в которых размещены цапфы 7 цилиндра 1, и, поворачивая эти втулки, вызывает перемещение от оси тела цилиндра 1, регулируя тем самзш величину деформации упругой покрьшки.

изобретения

0

5

одна внутри другой эксцентричных втулок и связаны с механизмом натиска для их перемещения, отличающийся тем, что, с целью повышения качества печати и уменьшения износа рабочих поверхностей цилиндров путем обеспечения постоянной величины выпучивания упругой покрышки печатного цилиндра, механизм натиска включает связанное с корпусами подшипников печатного цилиндра средство для дополнительного натиска.

с покрьш1ки осветитель и фотодатчик, электрически связанное с фотодатчиком усилительно-преобразовательное устройство и связанньй с последним исполнительньй механизм, который соединен с эксцентричными втулками посредством механической передачи.

0

5

0

5

Фиг.З

28

фи-г.

| Тюрин А | |||

| Печатные машины-автоматы | |||

| М., 1980, с.80, 144. |

Авторы

Даты

1988-03-30—Публикация

1985-07-01—Подача