Изобретение относится к нефтедобывающей промышленности и может быть использовано при добыче нефти в промысловых условиях из скважин.

При добыче нефти в промысловых условиях из скважин часто стоит задача фазового анализа газожидкостной смеси (ГЖС) для определения целесообразности дальнейшей работы или консервации той или иной скважины. Разделение ГЖС на жидкую и газовую фазы осуществляется с помощью газовых сепараторов, устанавливаемых на поверхности и соединенных с несколькими скважинами посредством распределительного устройства. Так как скважины, как правило, располагаются на значительном расстоянии друг от друга, желательно, чтобы газовый сепаратор работал без значительного потребления электроэнергии в режиме, приближенном к автономному, т.е. не требующем постоянного присутствия обслуживающего персонала. ГЖС поступает из скважины под большим давлением, что обуславливает присутствие в ней в значительном количестве растворенных газов и затрудняет ее сепарацию.

Известны газовые сепараторы, в которых разделение ГЖС на несколько фракций осуществляется в нескольких или одном, разделенном на несколько секций отстойнике (1, 2). Недостатком подобного подхода является длительность и недостаточная эффективность сепарации ГЖС.

Ближайшим техническим решением к заявляемому является газовый сепаратор шнекового типа, в котором реализуется центробежный способ разделения жидкой и газовой фазы поступающей на сепарацию ГЖС. Известный сепаратор состоит из корпуса, снабженного входным патрубком, по которому подается ГЖС, и выходными патрубками для вывода жидкой и газовой фаз, и штока, неподвижно установленного в корпусе. Шток разделен на две секции, причем первая секция штока снабжена спирально расположенными относительно оси штока лопастями, а вторая секция штока, сообщающаяся с выходным патрубком газовой фазы, выполнена полой и снабжена сквозным отверстием, посредством которого полость штока сообщается с полостью корпуса (3).

Процесс разделения газожидкостной смеси осуществляется следующим образом. ГЖС поступает в сепаратор через входной патрубок. Под действием центробежных сил жидкая фаза смеси, как более плотная, прижимается к стенкам корпуса сепаратора и по спиральной траектории перемещается по направлению к выходному патрубку жидкой фазы. Газовая фаза, как более легкая, концентрируется в непосредственной близости около штока и перемещается вдоль него. Достигнув сквозного отверстия в штоке, газ поступает в полость второй секции штока и затем в выходной патрубок газовой фазы.

Недостатком известного сепаратора является следующее. Газовая фаза в поступающей на сепарацию ГЖС может находиться как в виде мелких и крупных пузырьков, так и в растворенном состоянии. Степень дисперсности газовой фазы варьируется и зависит от различных факторов - характера месторождения, условий добычи и др. Для повышения степени сепарации ГЖС необходимо осуществить 2 процесса: выделение растворенного в жидкой фазе газа в виде пузырьков и принудительное укрупнение (коалесценцию) мелких пузырьков свободного газа.

В известном сепараторе отсутствуют средства, решающие указанные задачи, т.е. фракционный состав газовой фазы, поступающей на сепарацию и покидающей сепаратор, существенно не изменяется. Это снижает эффективность сепарации газожидкостной смеси с повышенным содержанием растворенных газов.

Как указано в (3), степень сепарации ГЖС может быть повышена при использовании двух, последовательно расположенных сепараторов. Однако при этом недостатки, присущие конструктивному решению сепаратора, сохраняются, и использование двухступенчатой схемы не позволяет существенно повысить степень сепарации. Кроме того, такой подход усложняет конструкцию.

Задача, решаемая заявляемым изобретением, - повышение эффективности сепарации газожидкостной смеси с повышенным содержанием растворенных газов.

Указанная задача решается тем, что в газовом сепараторе, содержащем обечайку с патрубками для ввода газожидкостной смеси и вывода жидкой и газовой фазы, в которой размещен шнековый разделитель фаз, упомянутый разделитель фаз выполнен в виде соосно расположенных корпуса и стакана, при этом на боковой поверхности корпуса, выполненной в виде уголков, обращенных своими вершинами к стакану и соединенных между собой стенками, расположены лопасти, области которых, прилегающие к корпусу, выполнены перфорированными; обечайка снабжена тарелками, расположенными в зазоре между обечайкой и корпусом на уровне торцевой поверхности уголков, а в зазоре между корпусом и стаканом, снабженным переливным патрубком, размещены стимулятор коалесценции газовых пузырьков и нагреватель. Высота уголков выбирается большей высоты стенок; радиальная протяженность перфорации Н на лопастях выбирается из условия:

H<(0,3-0,4)L,

где L - ширина зазора между обечайкой и корпусом;

а протяженность тарелок Т в радиальном направлении выбирается из условия:

Т<(0,3-0,4)L

Совокупность существенных признаков заявляемого изобретения является новой, неочевидной, не следующей из известного уровня техники.

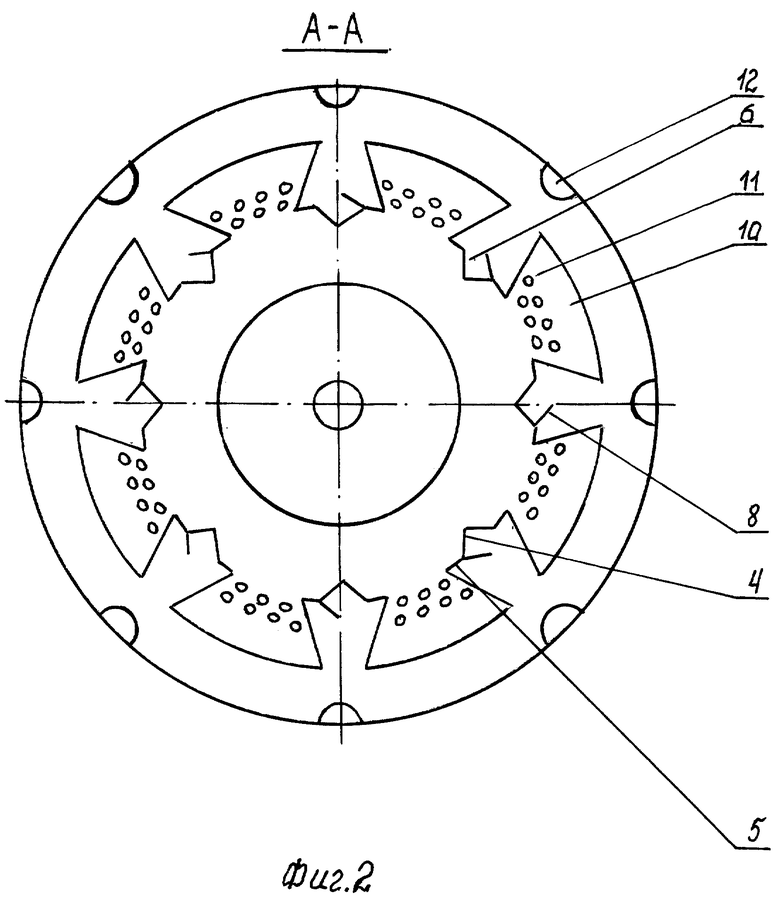

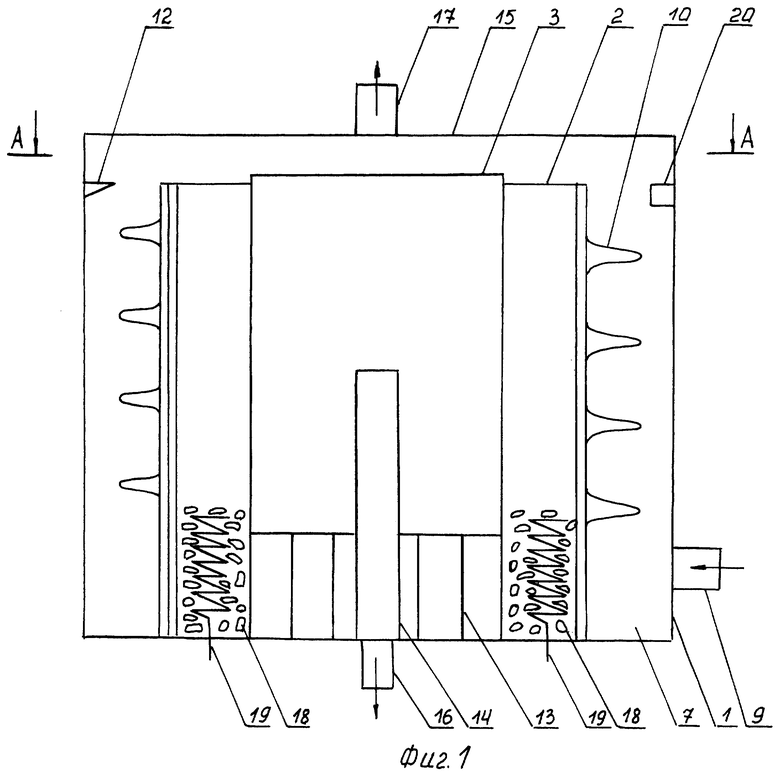

На фиг.1 схематически изображен заявляемый газовый сепаратор; на фиг.2 показан вид А-А.

Газовый сепаратор состоит из цилиндрической обечайки I, в которой концентрично установлены корпус 2, жестко соединенный с дном обечайки 1, и стакан 3. Боковая поверхность корпуса 2 состоит из уголков 4, обращенных своими вершинами к стакану 3, и соединяющих уголки 4 между собой стенок 5, имеющих по сравнению с уголками 4 меньшую высоту. Образованные уголками 4 полости 6, обращенные к кольцевому зазору 7 между корпусом 2 и обечайкой 1, снабжены направляющими 8, вместе с которыми формируют каналы завихрения потока.

На внешней поверхности стенок 5 между входным патрубком 9, по которому в сепаратор поступает ГЖС, и верхним краем стенок 5 выполнены спиральные лопасти 10, протяженность которых в радиальном направлении немного меньше ширины зазора 7. В области, прилегающей к корпусу 2, лопасти 10 снабжены перфорацией 11. Протяженность перфорации 11 - Н - выбирается из условия:

Н<(0,3-0,4)L,

где L - ширина кольцевого зазора 7.

На внутренней поверхности обечайки 1, обращенной к зазору 7, на уровне торцевой поверхности уголков 4 размещены тарелки 12, имеющие, например, чашеобразную форму. Протяженность тарелок в радиальном направлении Т выбирается из условия:

Т<(0,3-0,4)L.

Стакан 3 выполнен в виде полой цилиндрической емкости, установленной на дне обечайки 1 на стойках 13 и снабженной переливным патрубком 14. Между торцевыми поверхностями уголков 4 и стакана 3 и крышкой 15 обечайки 1 имеется зазор, при этом стакан 3 имеет несколько большую высоту по сравнению с уголками 4. Обечайка 1 снабжена патрубком 1 для вывода жидкой фазы, сообщающимся с переливным патрубком 14, и выполненным в крышке 15 патрубком 17 для вывода газовой фазы. Нижняя часть кольцевого зазора между стаканом 3 и корпусом 2 заполнена материалом с развитой поверхностью, стимулирующим процесс коалесценции присутствующих в ГЖС газовых пузырьков - стимулятором коалесценции коалесцентера 18, в качестве которого могут использоваться, например, металлическая медная стружка или кольца Рашига. Высота засыпки коалесцентера 18 выбирается несколько большей расстояния от дна обечайки 1 до нижнего края стакана 3. Для интенсификации процессов, протекающих на поверхности коалесцентера 18, в область его засыпки вводится нагреватель 19. Температура в области засыпки коалесцентера 18 выбирается в диапазоне 70-80°С, соответствующем уровню минимального растворения газов в ГЖС.

Для контроля уровня ГЖС в кольцевом зазоре 7 в нем установлен уровнемер 20, соединенный с клапаном на выходном трубопроводе жидкой фазы (на фиг. не показаны).

Предлагаемый газовый сепаратор работает следующим образом. Через патрубок 9 в зазор 7 поступает ГЖС, газовая фаза в которой присутствует как в виде крупных и мелких пузырьков, так и в виде растворенного газа, содержание которого возрастает при увеличении давления поступающей на сепарацию ГЖС. Под действием центробежных сил происходит закручивание потока и жидкая, более плотная фаза ГЖС увлекается к стенке обечайки 1 и по спиральной траектории, образованной лопастями 10, поднимается вверх. Вращающееся спиралеобразное кольцо жидкости оттесняет газовые каверны и отдельные пузырьки газа к стенке корпуса 2, в результате чего в зазоре 7 реализуется раздельный режим течения жидкой и газовой фаз.

Наличие на поверхностях лопастей 10 в области, прилегающей к поверхности корпуса 2, перфорации способствует диcпергации содержащегося в жидкой фазе растворенного газа и выделению его в виде мелких пузырьков. Роль тарелок 12 заключается в следующем. При обтекании потоком тарелок 12 давление в потоке за счет кавитации в пристеночной области падает, что способствует выделению растворенного газа в виде пузырьков и его выходу наружу.

Выполнение боковой поверхности корпуса 2 в виде уголков 4, обращенных своими вершинами к поверхности стакана 3 и соединенных посредством стенок 5, вместе с наличием направляющих 8 приводит к тому, что оттесняемый под действием центробежных сил к поверхности корпуса 2 газ увлекается в полости 6, где происходит его завихрение. Кроме того, полости 6 выполняют роль направляющих каналов, усиливающих эффект “транспортировки” газа снизу вверх и способствующих повышению вероятности отрыва пузырьков от границы раздела фаз в момент перелива потока через торец корпуса 2 и их выходу наружу. Большая высота уголков 4 по сравнению со стенками 5 препятствует попаданию пузырьков газа вместе с жидкой фазой в зазор между корпусом 2 и стаканом 3 на вторую стадию сепарации.

Таким образом, на первой стадии сепарации значительная часть содержащегося в ГЖС газа покидает ее и через патрубок 17 выходит наружу.

Вторая стадия сепарация ГЖС протекает в зазоре между корпусом 2 и стаканом 3. Большая высота стакана 3 по сравнению с высотой уголков 4 препятствует непосредственному прохождению потока из зазора 7 во внутреннюю полость стакана 3 и способствует его направлению в пространство сепарации. Фракционный состав газовой фазы в ГЖС, поступающей на вторую стадию сепарации, состоит из мелких пузырьков как присутствовавших в ГЖС на этапе ее ввода в сепаратор и не прошедших стадию принудительного укрупнения, так и образовавшихся вследствие выделения растворенного газа и крупных пузырьков, не успевших покинуть поток на первой ступени сепарации. В нижней части зазора на поверхности коалесцентера 18 происходит взаимодействие мелких и крупных пузырьков, протекающее в двух направлениях - присоединение мелких пузырьков к большим и объединение мелких пузырьков между собой. Нагрев коалесцентера 18 интенсифицирует протекающие процессы, в результате чего в фракционном составе ГЖС после прохождения области коалесцентера 18 резко повышается доля крупных пузырьков, выделяющихся в виде свободного газа и покидающих поток через выходной патрубок 17. Дегазированная до допустимого остаточного газосодержания ГЖС через патрубки 14 и 16 поступает в выходной трубопровод.

Заявляемый сепаратор по сравнению с прототипом позволяет повысить эффективность сепарации газожидкостной смеси с повышенным содержанием растворенных газов.

ЛИТЕРАТУРА

1. Патент США №4233154, кл. 210/800, 1980 г.

2. Патент США №5149344, кл. 55/167, 1992 г.

3. Патент США №5570744, кл. 166/357, 1996 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Газожидкостный сепаратор | 2015 |

|

RU2614699C1 |

| ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2008 |

|

RU2379121C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2015 |

|

RU2612739C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2472570C1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| СЕПАРАТОР ДЛЯ ИССЛЕДОВАНИЯ СКВАЖИН | 2021 |

|

RU2761455C1 |

| Циклонно-пенный скруббер | 1981 |

|

SU1011185A1 |

| Способ добычи пластовой жидкости с повышенным содержанием газа и абразивных частиц и погружная установка с мультивихревым газосепаратором для его осуществления | 2023 |

|

RU2827420C1 |

| СЕПАРАТОР | 1993 |

|

RU2081294C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2006 |

|

RU2311945C1 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано при добыче нефти в промысловых условиях из скважин. Обеспечивает повышение эффективности работы устройства за счет возможности сепарации газожидкостной смеси с повышенным содержанием растворенных газов. Сущность изобретения: газовый сепаратор состоит из обечайки, в которой концентрично установлены корпус и стакан. Боковая поверхность корпуса состоит из уголков, обращенных своими вершинами к стакану, и стенок, соединяющих уголки между собой. На внешней поверхности стенок выполнены спиральные лопасти. В области, прилегающей к корпусу, лопасти снабжены перфорацией. На внутренней поверхности обечайки, обращенной к зазору, на уровне торцевой поверхности уголков размещены тарелки. Обечайка снабжена патрубком для вывода жидкой фазы, сообщающимся с переливным патрубком, и выполненным в крышке патрубком для вывода газовой фазы. В нижней части зазора между стаканом и корпусом размещены стимулятор коалесценции газовых пузырьков и нагреватель. 3 з.п. ф-лы, 2 ил.

H<(0,3-0,4)L,

где L - ширина зазора между обечайкой и корпусом.

Т<(0,3-0,4)L.

| US 5570744 A, 05.11.1996 | |||

| Газовый сепаратор | 1990 |

|

SU1802099A1 |

| ГАЗОВЫЙ СЕПАРАТОР | 1997 |

|

RU2123590C1 |

| US 5149344 A, 22.09.1992 | |||

| US 4233154 A, 11.11.1980. | |||

Авторы

Даты

2004-09-20—Публикация

2002-12-30—Подача