Предпосылки изобретения

(a) Область изобретения

Данное изобретение относится к газовым компрессорам, а конкретнее к ротационному газовому компрессору с наклонным валом, имеющему многоступенчатую систему выпуска, которая предназначена для избирательного выпуска сжатого в цилиндре газа в соответствии с давлением в выпускном канале.

(b) Описание уровня техники

Компрессор представляет собой аппарат для повышения давления среды и ее возможной скорости за счет приложения внешней силы. Такие компрессоры называются компрессорами текучих сред, поскольку для компрессора объектом сжатия является любая текучая среда независимо от ее физического состояния. В качестве сред, которые можно сжимать компрессором, могут быть газы (такие как воздух, азот, кислород и т.п.) и жидкости (такие как масла или хладагенты). Несмотря на то, что предложенный ниже компрессор можно использовать для сжатия жидкостей, например масла, в заявке преимущественно описывается компрессор, который сжимает газы, например воздух.

Широко известным газовым компрессором является поршневой компрессор, сжимающий газ поршнем, который совершает простые возвратно-поступательные движения.

Обычно поршневой компрессор содержит цилиндр, поршень, совершающий в этом цилиндре возвратно-поступательные движения, и головку цилиндра, имеющую впускной клапан и выпускной клапан на конце цилиндра, как в двигателе автомобиля. В таком поршневом компрессоре впуск, сжатие и выпуск газов выполняются при открытии и закрытии впускного клапана и выпускного клапана в соответствии с давлением газа в цилиндре, когда поршень совершает в нем прямолинейные возвратно-поступательные движения.

Однако такой поршневой компрессор имеет недостаток, заключающийся в том, что впускной клапан и выпускной клапан, установленные в головке цилиндра, входят в непосредственное соприкосновение с головкой цилиндра или поршнем во время такта сжатия газа. Сначала удары по клапанам вызывают механический шум, а при длительной работе возникает их искривление или повреждение.

Кроме того, поршневой компрессор имеет недостатки, заключающиеся в том, что при сжатии газа возникают пульсации из-за попеременного впуска и выпуска газа в цилиндре, а также шум от трения, возникающий вследствие мгновенного расширения газа при открытии или закрытии клапанов.

Для устранения проблемы шума поршневого компрессора используют глушитель впуска/выпуска. Однако если на поршневом компрессоре установлен глушитель, то компрессор становится механически более сложным и возрастает количество требуемых функциональных элементов. Кроме того, из-за использования глушителя возрастает сопротивление течению газа, в результате чего снижается производительность компрессора.

В выложенной японской публикации №61-65081 (3 апреля 1986 г.) в качестве другого варианта газового компрессора описан компрессор с наклонным валом.

В компрессоре, описанном в публикации №61-65081, вращательное усилие вращающегося вала передается соединенной с поршнями поворотной плите для преобразования вращательного движения в прямолинейное возвратно-поступательное движение. В этом компрессоре к вращающемуся валу прикреплен блок цилиндров, образованный шестью цилиндрами, причем соответствующие цилиндры в блоке цилиндров образуют такую структуру, что обращенная к поршню поверхность является открытой. Открытый цилиндр закрыт поплавковым клапаном, имеющим впускное/выпускное отверстие, при этом крышка картера компрессора соприкасается с тыльной поверхностью поплавкового клапана. Между поплавковым клапаном и крышкой картера вставлено резиновое кольцо для предотвращения утечки газа, сжатого в соответствующих цилиндрах.

Если в этом компрессоре приводной вал приводится во вращение посредством вращательного усилия, передаваемого от внешнего источника энергии, то блок цилиндров, прикрепленный к приводному валу, вращается вместе с ним, а поворотная плита, присоединенная к концу приводного вала, вращается в соответствии с вращением приводного вала, вследствие чего поршни совершают прямолинейные возвратно-поступательные движения в соответствующих цилиндрах один за другим.

Согласно особенностям этого компрессора соответствующие цилиндры, будучи открытыми, вращаются, в то время как поплавковый клапан и крышка картера не двигаются. Соответствующие цилиндры впускают газ через впускное отверстие поплавкового клапана для постепенного сжатия газа при вращении и выпускают сжатый газ через выпускное отверстие поплавкового клапана в газовый канал, образованный в крышке картера. В описанном выше такте сжатия поплавковый клапан движется вблизи блока цилиндров под действием разности давлений газа, приложенных к площади сечения цилиндра и площади сечения клапана.

В отличие от известного из уровня техники поршневого компрессора поршень компрессора, описанного в публикации №61-65081, движется возвратно-поступательно параллельно направлению приводного вала, что позволяет сделать конструкцию компрессора 61-65081 компактной. Кроме того, компрессор 61-65081 не использует возвратно-поступательные клапаны впуска/выпуска, а использует только неподвижный поплавковый клапан, вследствие чего механический шум, вызванный прямыми соударениями клапанов и головки цилиндра, может быть полностью предотвращен. Более того, компрессор 61-65081 демонстрирует такую же эффективность сжатия и такой же показатель шума, обусловленные разностью давлений газа, как и известный поршневой компрессор в случае непрерывной работы при номинальной нагрузке.

Несмотря на вышеописанные преимущества, компрессор 61-65081 имеет серьезный недостаток, заключающийся в том, что блок цилиндров должен соприкасаться с поплавковым клапаном для поддержания герметичности между вращающимся блоком цилиндров и неподвижным поплавковым клапаном, что вызывает истирание деталей из-за постоянного трения между ними. Для того чтобы отводить тепло, порождаемое трением, сжимаемый газ должен обладать смазочными свойствами. Следовательно, газы, сжимаемые в таком компрессоре, ограничиваются теми, которые обладают смазочным свойством.

Кроме того, компрессор имеет недостаток, заключающийся в том, что для излучения тепла внутрь или наружу или его поглощения требуются дополнительные функциональные элементы, поскольку помимо тепла от трения очень велик уровень тепла от сжатия, выделяемого в процессе сжимания газа. Однако в компрессоре 61-65081 не предложены какие-либо элементы, предназначенные для удаления тепла, поэтому этот компрессор имеет пониженную долговечность, а эффективность сжатия газа в реальных условиях эксплуатации уменьшена за счет возникновения тепла разной природы.

Рассматривая конструкцию компрессора 61-65081 с точки зрения аэродинамики, можно обнаружить, что он имеет очень большую разность между максимальным давлением (Рm) в зоне сжатия и выпускным давлением (Pd) в зоне выпуска. В этом случае, если разность давлений между двумя зонами становится больше, то становится сильнее и аэродинамический шум, возникающий, когда сжатый газ высокого давления при выпуске переходит в состояние с низким давлением. Рассматривая с этой точки зрения компрессор 61-65081 и компрессор известного уровня техники, можно обнаружить, что компрессор 61-65081, благодаря такой большой разности давлений, создает больший аэродинамический шум, чем известный поршневой компрессор.

Рассматривая нагрузку сжатия в цилиндре, образующуюся во время работы, можно обнаружить, что диапазон изменения этой нагрузки сжатия за единицу времени много больше для компрессора 61-65081, чем соответствующий диапазон для известного из уровня техники поршневого компрессора. При увеличении нагрузки сжатия в цилиндре увеличивается нагрузка осевого усилия, приложенная к приводному валу. В компрессоре 61-65081 нагрузка осевого усилия пропорциональна нагрузке сжатия и приложена к поворотной плите, присоединенной к концу приводного вала, который непосредственно воздействует на части шарикоподшипника, установленного между нижней частью поворотной плиты и картером. Вследствие этого нагрузка осевого усилия уменьшает срок службы всего компрессора.

Несмотря на многие преимущества компрессора 61-65081 над известным поршневым компрессором ему присущи вышеуказанные проблемы, обусловленные его конструкцией, вследствие чего он имеет ограничение по использованию в качестве газового компрессора.

Следовательно, наряду с потребностями в увеличении разновидностей газов, подлежащих сжатию, возрастает потребность в новом компрессоре, конструкция которого сохраняет основные показатели компрессора с наклонным валом, но устраняет недостатки компрессора 61-65081, сводя к минимуму аэродинамический шум, повышая долговечность основных и вспомогательных элементов, увеличивая КПД по энергии, сводя к минимуму количество требуемых функциональных элементов и обеспечивая возможность работы в отсутствие нагрузки.

Сущность изобретения

Данное изобретение направлено на решение вышеупомянутых проблем, свойственных известным техническим решениям; его целью является создание ротационного газового компрессора с наклонным валом, предназначенного для такого выпуска сжатого в отверстиях цилиндров газа, который происходит не сразу, а избирательно, в соответствии с внешним давлением.

Другой целью данного изобретения является создание ротационного газового компрессора с наклонным валом, конструкцию которого можно выполнять с учетом аэродинамических принципов для того, чтобы посредством воплощения механических и аэродинамических принципов свести к минимуму уровень шума.

Еще одной целью данного изобретения является создание такого ротационного газового компрессора с наклонным валом, в котором для достижения максимального энергетического КПД необходимая для сжатия газа энергия может быть сведена к минимуму.

Еще одной целью данного изобретения является создание такого ротационного газового компрессора с наклонным валом, у которого для повышения долговечности изменение нагрузки сжатия в единицу времени может быть сведено к минимуму.

Дальнейшей целью данного изобретения является создание ротационного газового компрессора с наклонным валом, в котором газ, подлежащий впуску в соответствующие отверстия цилиндров, сначала циркулирует по внутренней полости картера, а затем вводится в отверстия цилиндров.

Еще одной целью данного изобретения является создание ротационного газового компрессора с наклонным валом, способного работать без нагрузки с высокой эффективностью.

Еще одной целью данного изобретения является создание такого ротационного газового компрессора с наклонным валом, в котором можно эффективно отводить тепло, возникающее при сжатии воздуха, и тепло, возникающее внутри в результате трения.

Для достижения вышеуказанных целей данного изобретения ротационный газовый компрессор с наклонным валом содержит клапанную плиту, которая соприкасается с вращающейся головкой цилиндров и имеет впускную канавку и выпускные канавки, при этом клапанная плита прикреплена к крышке картера для избирательного выпуска газа, сжатого в отверстиях цилиндров.

Если описывать более подробно, то ротационный газовый компрессор с наклонным валом содержит приводной вал, выполненный за одно целое с головкой цилиндров, которая перпендикулярна его оси и имеет отверстия для газа, расположенные с одинаковыми интервалами на концентрической окружности; элемент направления газа, оснащенный впускным коллектором для впуска газа извне и выпускным коллектором для выпуска наружу газа, сжатого в отверстиях цилиндров; крышку картера для удерживания приводного вала с возможностью его вращения, имеющую по меньшей мере одно впускное окно для подачи газа, впускаемого в отверстия цилиндров через впускной коллектор, и по меньшей мере два выпускных окна для выпуска сжатого в отверстиях цилиндров газа в выпускной коллектор; клапанную плиту, закрепленную на внутренней поверхности крышки картера для контакта с внешней поверхностью головки цилиндров и имеющую канавку впускного клапана для газа и по меньшей мере две канавки выпускного клапана для газа, расположенные на окружности, по которой движутся отверстия для газа, причем канавка впускного клапана подает впущенный через впускное окно газ внутрь отверстий цилиндров, а канавки выпускного клапана выпускают сжатый в отверстиях цилиндров газ в выпускные окна; блок цилиндров, имеющий отверстия цилиндров, параллельные приводному валу, поверхность, соединенную за одно целое с головкой цилиндров, и противоположную поверхность, со стороны которой в соответствующие отверстия цилиндров вставлены поршни, выполненные с возможностью скольжения и предназначенные для сжатия газа, впущенного в соответствующие отверстия цилиндров; поворотную плиту, соединенную посредством муфты с центральной частью блока цилиндров, а посредством поршневых штоков - с указанными поршнями, и предназначенную для преобразования вращательного усилия, передаваемого от приводного вала, в прямолинейное возвратно-поступательное движение, которое нужно сообщить поршням; концевую плиту картера, имеющую наклонную поверхность и предназначенную для удержания поворотной плиты; и картер, соединенный с крышкой картера и концевой плитой картера и предназначенный для размещения в нем блока цилиндров и поворотной плиты.

В предложенном ротационном газовом компрессоре с наклонным валом выпускные окна крышки картера вмещают в себя соответствующие обратные клапаны для избирательного выпуска сжатого газа через соответствующие выпускные канавки клапанной плиты в соответствии с внутренним давлением компрессионного бака.

Крышка картера и приводной вал имеют циркуляционный контур, предназначенный для введения газа, поступившего из впускного коллектора, в отверстия цилиндров через образованную внутри картера герметичную полость картера, вследствие чего в картере можно ограничить возможный аэродинамический шум, который возникает при столкновении вновь впущенного газа со сжатым воздухом, оставшимся в отверстиях цилиндров после окончания такта выпуска.

Кроме того, между внутренней поверхностью крышки картера и клапанной плитой помещено натяжное кольцо и плоская кольцеобразная пружина, вследствие чего можно полностью предотвратить возможное образование зазора, возникающего из-за трения между клапанной плитой и головкой цилиндров при длительном сроке эксплуатации.

Вращающийся блок цилиндров и поворотная плита соединены универсальным шарниром или пружинной муфтой, вследствие чего можно свести к минимуму механический шум, возникающий во время работы компрессора.

Краткое описание чертежей

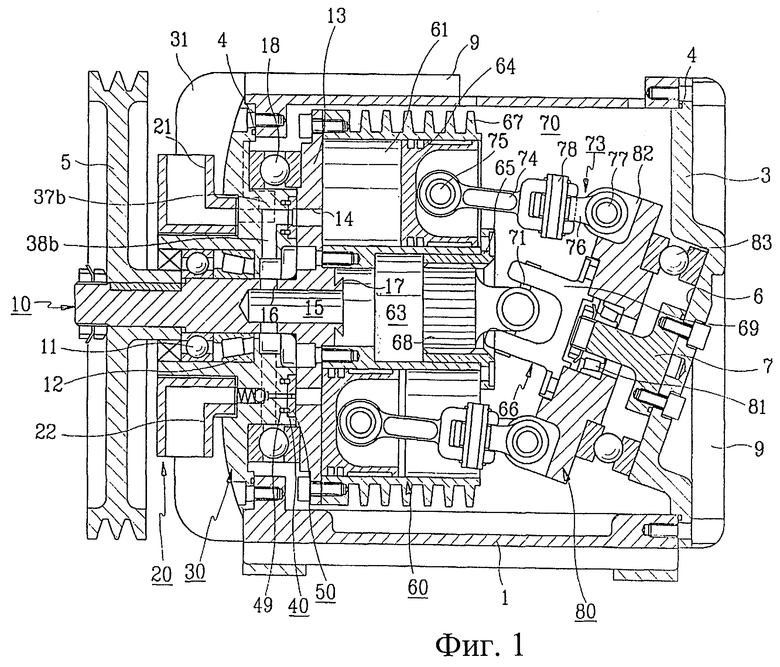

Фиг.1 является поперечным разрезом ротационного газового компрессора с наклонным валом по данному изобретению.

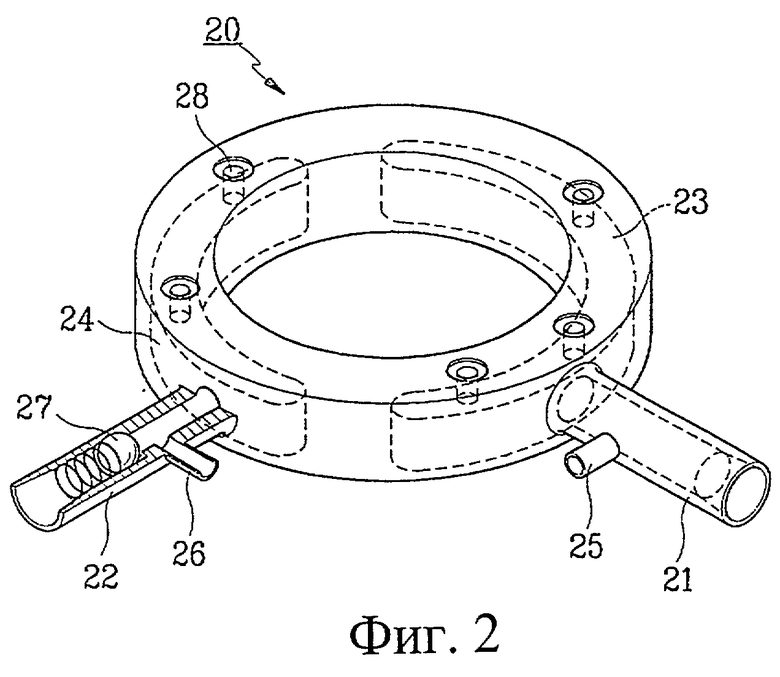

Фиг.2 является аксонометрическим видом элемента направления газа газового компрессора по данному изобретению.

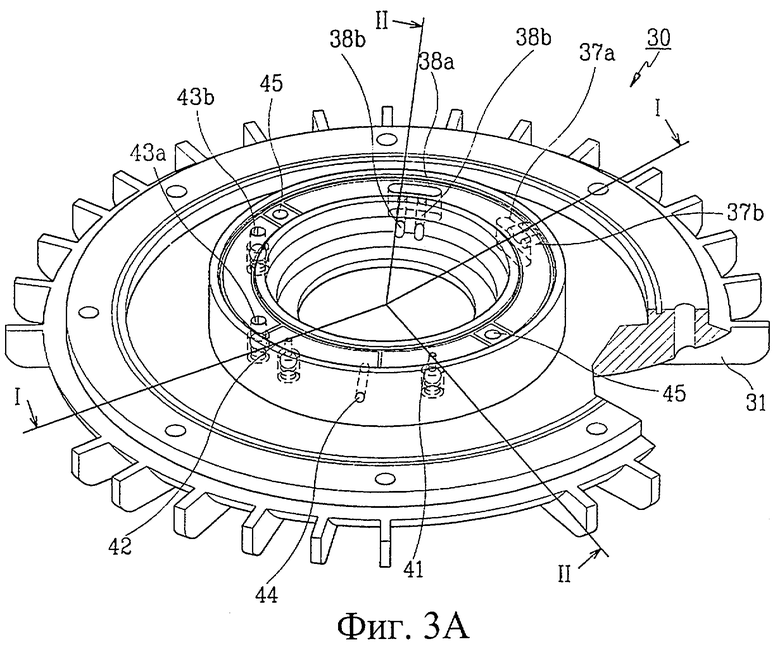

Фиг.3А является аксонометрическим видом крышки картера газового компрессора по данному изобретению.

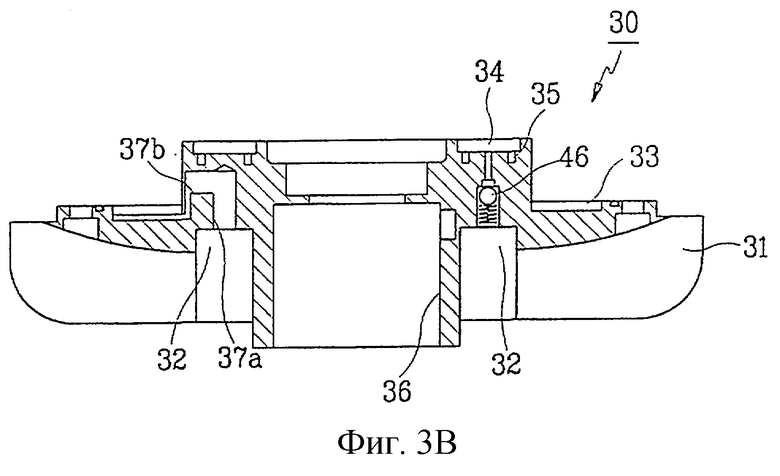

Фиг.3В является поперечным разрезом крышки картера по показанной на фиг.3А линии I-I.

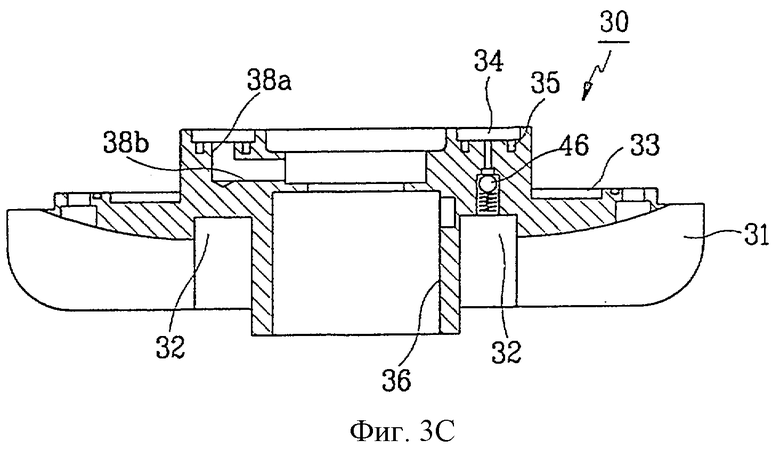

Фиг.3С является поперечным разрезом крышки картера по показанной на фиг.3А линии II-II.

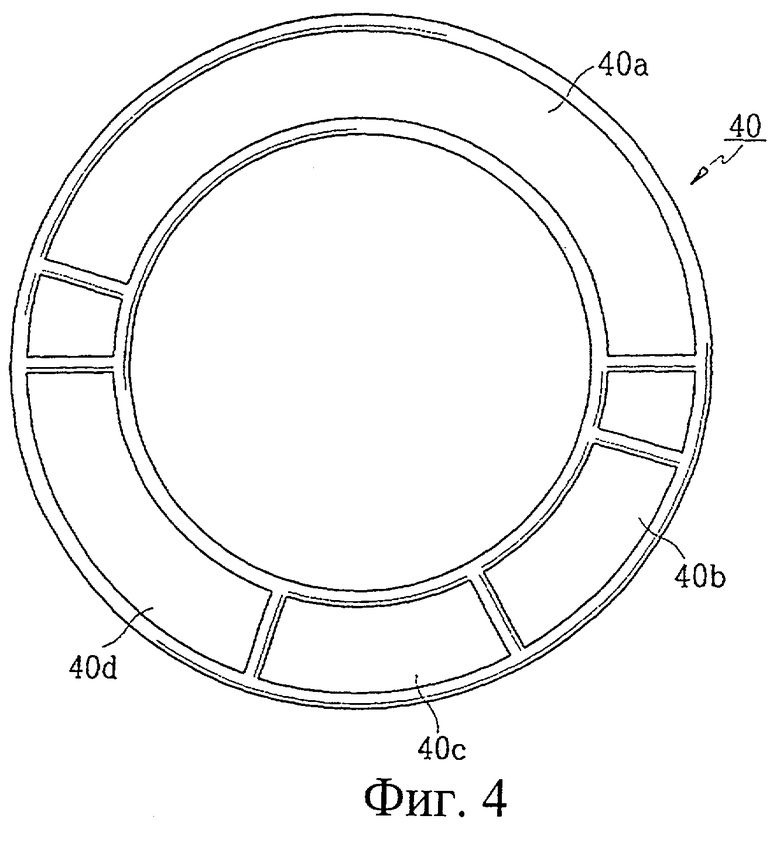

Фиг.4 является аксонометрическим видом натяжного кольца газового компрессора по данному изобретению.

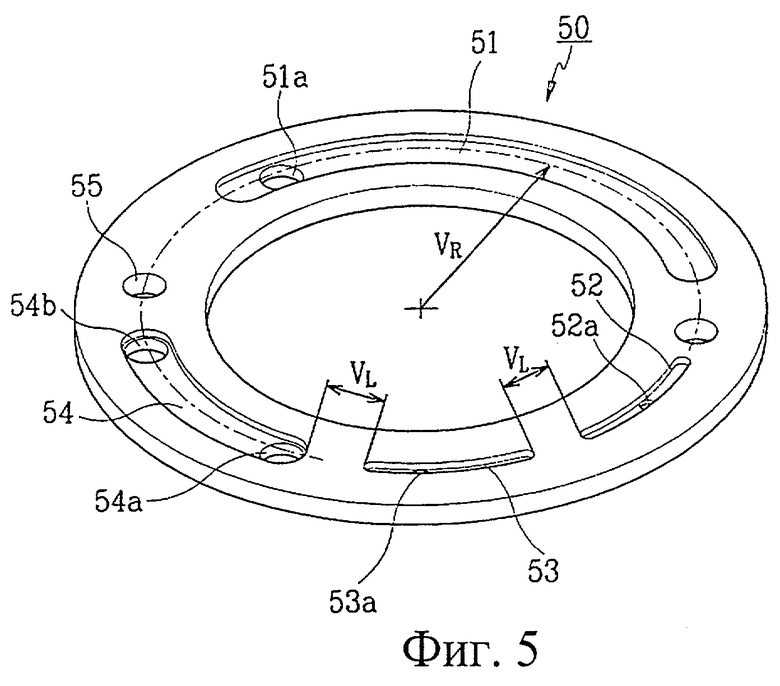

Фиг.5 является аксонометрическим видом клапанной плиты газового компрессора по данному изобретению.

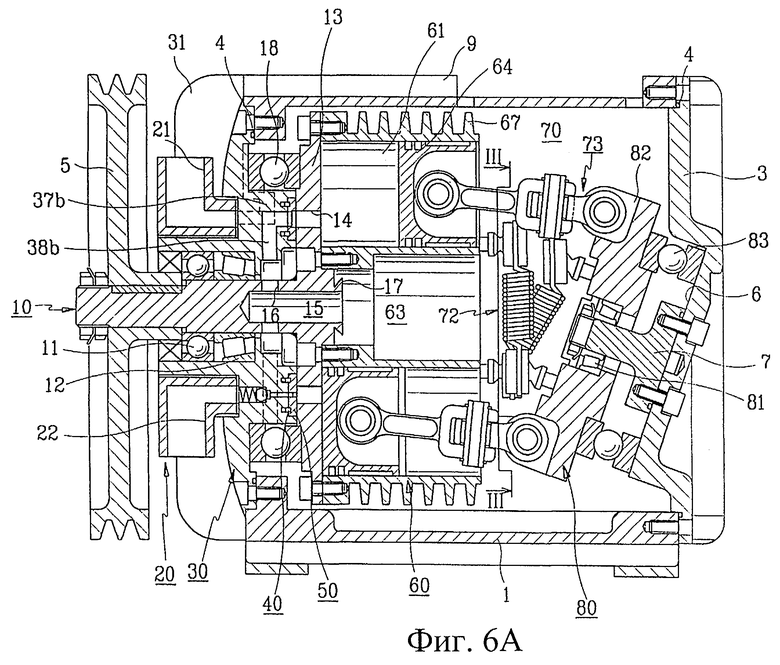

Фиг.6А является поперечным разрезом ротационного газового компрессора с наклонным валом, соответствующего другому предпочтительному варианту осуществления данного изобретения.

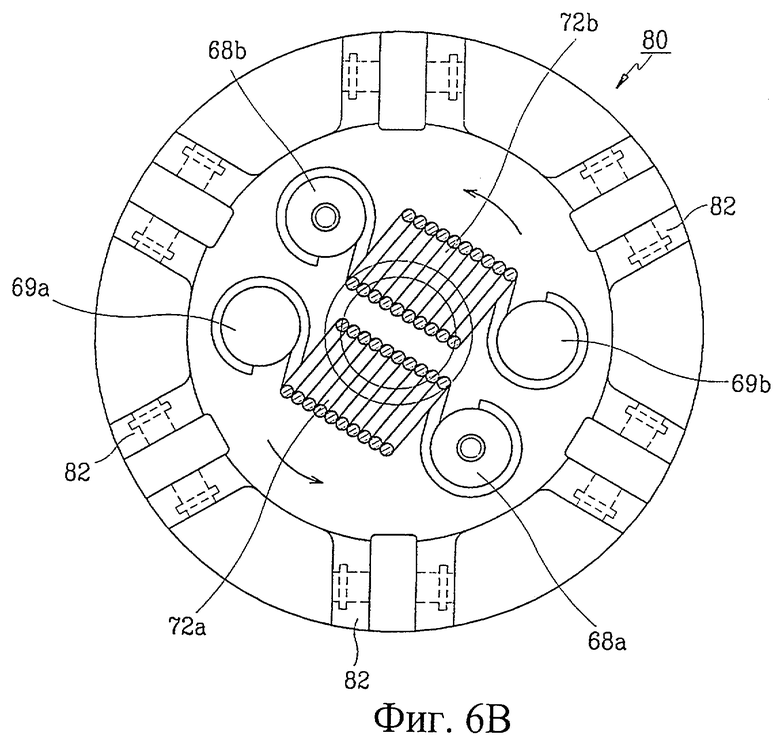

Фиг.6В является поперечным разрезом пружинной муфты газового компрессора по показанной на фиг.6А линии III-III.

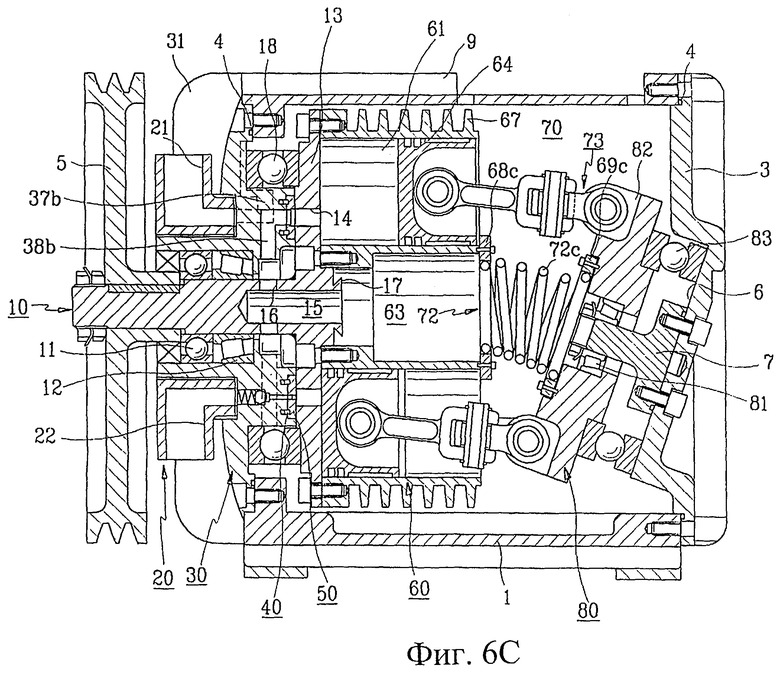

Фиг.6С является поперечным разрезом пружинной муфты, соответствующей другому предпочтительному варианту данного изобретения.

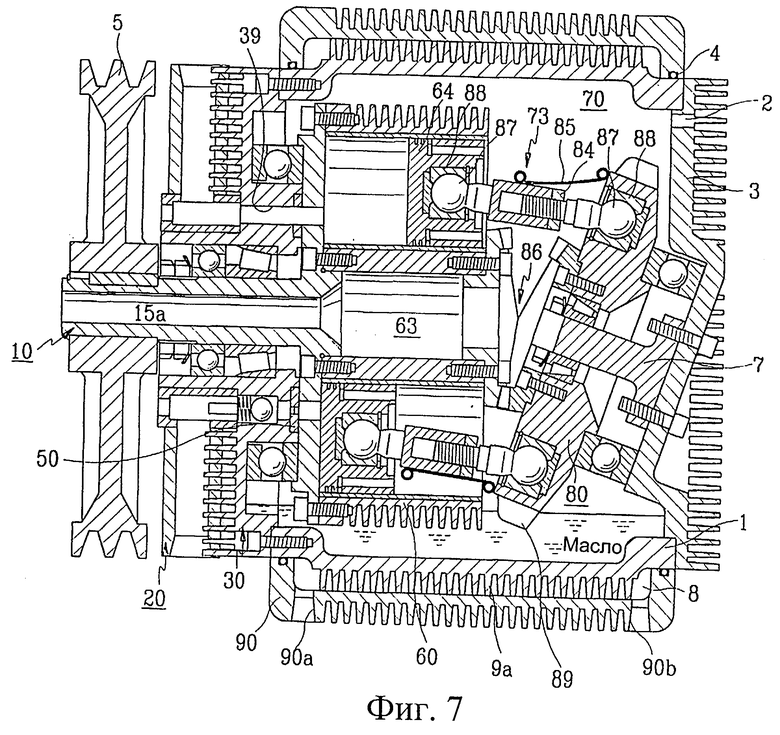

Фиг.7 является поперечным разрезом ротационного газового компрессора с наклонным валом, соответствующего другому предпочтительному варианту осуществления данного изобретения.

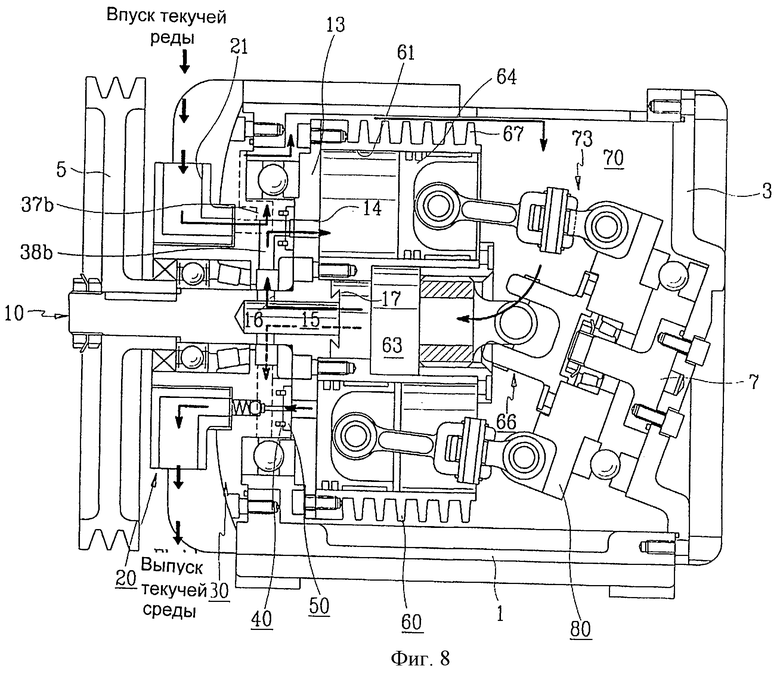

Фиг.8 является поперечным разрезом, соответствующим фиг.1 и иллюстрирующим процессы впуска и выпуска газа в газовом компрессоре.

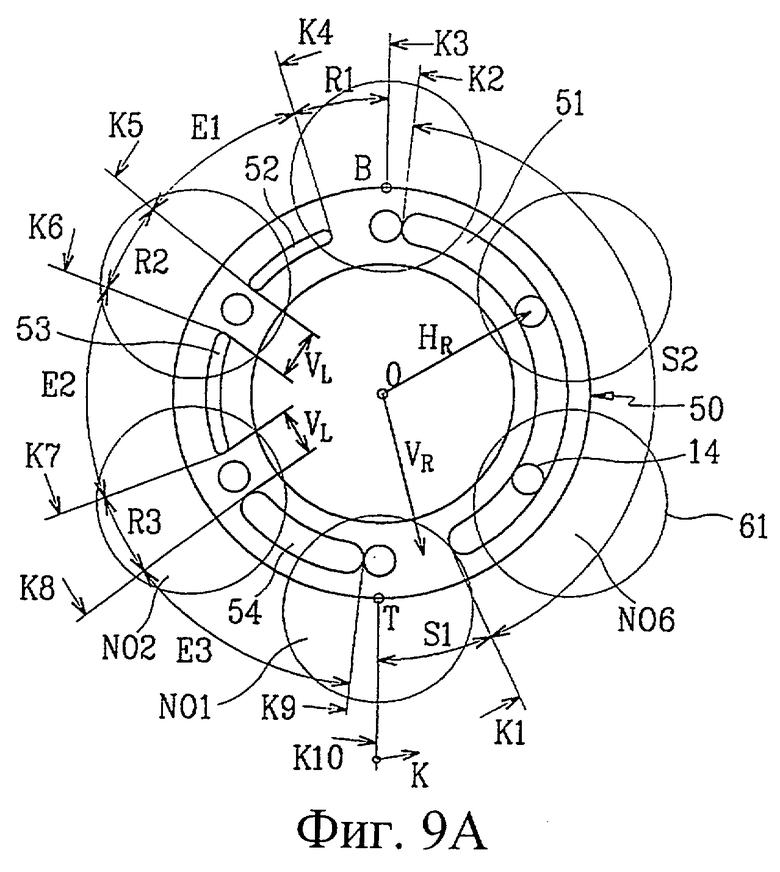

Фиг.9А является видом, поясняющим такты впуска, сжатия и выпуска на клапанной плите газового компрессора по данному изобретению.

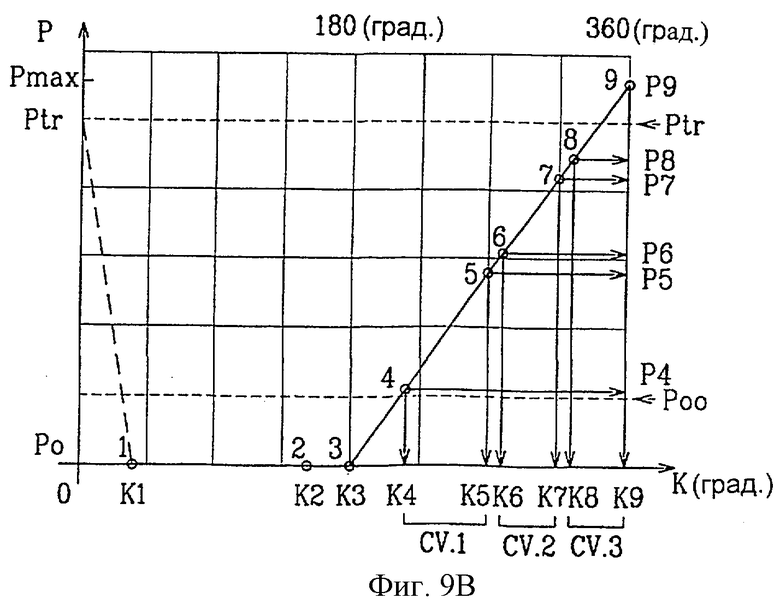

Фиг.9В является видом, поясняющим характеристики сжатия газа, когда цилиндры совершают один поворот на клапанной плите газового компрессора по данному изобретению.

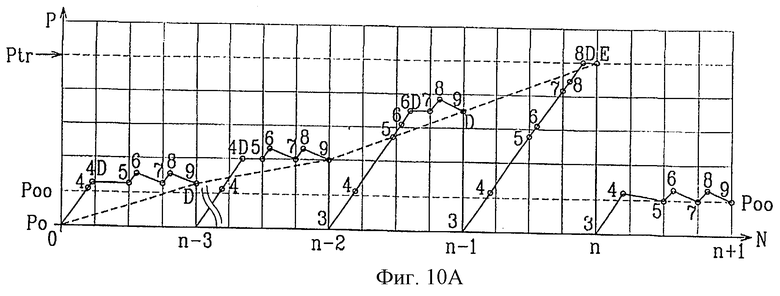

Фиг.10А является видом, поясняющим характеристики сжатия газа, снятые при работе газового компрессора.

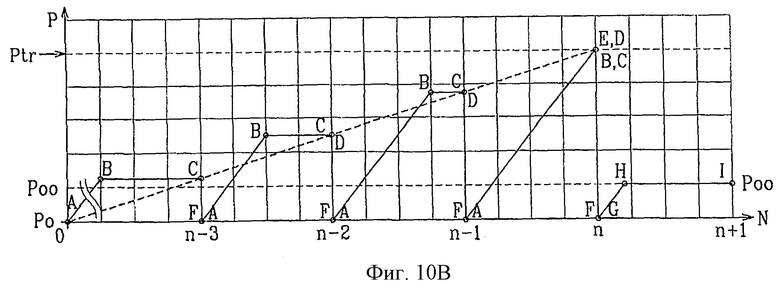

Фиг.10В является видом, поясняющим характеристики сжатия газа при работе известного компрессора поршневого типа.

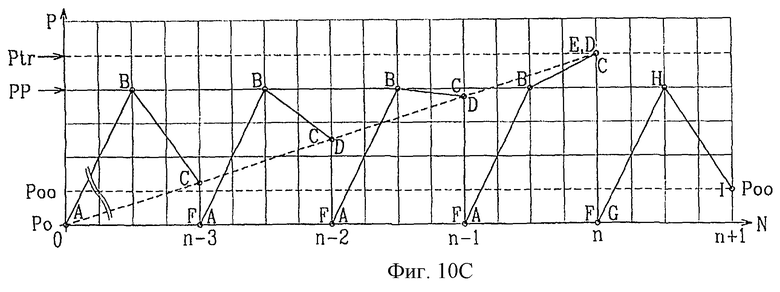

Фиг.10С является видом, поясняющим характеристики сжатия газа при работе известного газового компрессора с наклонным валом.

Подробное описание предпочтительных вариантов осуществления изобретения

Далее подробно описаны предпочтительные варианты выполнения данного изобретения и его модификации, примеры которых проиллюстрированы на сопровождающих чертежах.

Как показано на фиг.1, основные элементы предложенного ротационного газового компрессора с наклонным валом размещены в цилиндрическом картере 1. Картер 1 болтами скреплен с крышкой 30 картера и концевой плитой 3 картера, расположенными на поверхностях противоположных сторон, при этом в каждую соединяющуюся поверхность элементов 1, 30 и 3 картера вставлены резиновые кольца 4, вследствие чего внутренняя полость 70 картера является герметичной по отношению к внешней среде.

Размещенный в картере 1 газовый компрессор содержит приводной вал 10, предназначенный для сообщения поворотной плите вращательного усилия от внешнего источника энергии; элемент 20 направления газа, предназначенный для впуска газа из внешнего пространства и выпуска его наружу; крышку 30 картера для подачи впускаемого газа в цилиндр и избирательного выпуска сжатого газа в соответствии с давлением компрессионного бака; клапанную плиту 50, закрепленную на внутренней поверхности крышки картера для подачи газа во вращающийся цилиндр и выпуска сжатого газа; блок 60 цилиндров, содержащий поршни для сжатия газа; и поворотную плиту 80 для преобразования вращательного движения приводного вала в прямолинейное возвратно-поступательное движение.

Приводной вал 10 проходит вдоль центральной оси картера 1 и установлен с возможностью вращения во втулочной части крышки 30 картера при помощи шарикоподшипника 11 и конического роликового подшипника 12.

На конце приводного вала 10 закреплен приводной шкив 5, передающий вращательное усилие, создаваемое внешним источником энергии (не показан), приводному валу 10, а другой конец для герметизации отверстий 61 цилиндров блока 60 цилиндров выполнен за одно целое с головкой 13 цилиндров. Головка 13 цилиндров объединена с приводным валом, выполнена в форме круглого диска и имеет шесть отверстий 14 для газа, расположенных концентрически относительно приводного вала на одинаковых расстояниях.

Приводной вал 10 имеет внутри себя камеру 15 вала и осевые окна 16, перпендикулярные его направлению и служащие в качестве каналов для подачи к отверстиям 61 цилиндров газа, вводимого в полость 70 картера.

Конец приводного вала, в котором находится камера 15 вала, имеет выступ 17, предотвращающий попадание жидкости, вследствие чего предотвращается внесение дисперсного смазочного масла, которое может течь по боковой поверхности камеры 63 вращающегося блока цилиндров, в отверстия 61 цилиндров.

Как показано на фиг.1 и 2, элемент 20 направления газа имеет цилиндрическую форму и соединен с впускной трубой 21 и выпускной трубой 22, расположенными на его цилиндрическом теле. Впускная труба 21 снаружи соединена с фильтром (не показан) и служит для введения в компрессор газа, подлежащего сжатию. Поскольку выпускная труба 22 соединена с компрессионным баком (не показан), она служит для выпуска сжатого в компрессоре газа в этот компрессионный бак, используемый как бак для хранения. Выпускная труба 22 содержит обратный клапан 27 для предотвращения протекания сжатого газа из компрессионного бака обратно во внутреннее пространство отверстий цилиндров. Элемент 20 направления газа оснащен впускным коллектором 23, соединенным с впускной трубой 21, и выпускным коллектором 24, соединенным с выпускной трубой 22 на том же самом окружном участке на поверхности его основания. Впускная труба 21 и выпускная труба 22 соединены соответственно с вспомогательной впускной трубой 25 и вспомогательной выпускной трубой 26, расположенными на их боковой поверхности, причем вспомогательная впускная труба 25 и вспомогательная выпускная труба 26 соединены друг с другом, чтобы свести к минимуму нагрузку компрессора без остановки его работы, когда сжатие газа больше не требуется.

Как указано выше, такой такт впуска-сжатия называется работой без нагрузки. В условиях работы без нагрузки обратный клапан 27, помещенный в выпускную трубу, предотвращает протекание сжатого газа, находящегося в компрессионном резервуаре, обратно в выпускную трубу 22. Позицией 28 обозначены отверстия под болты, предназначенные для болтового крепления элемента направления газа к крышке 30 картера и обеспечения плотного прилегания.

Как показано на фиг.1 и 3, крышка 30 картера выполнена с тепловыделяющими ребрами 31; направляющими канавками 32 для закрепления элемента направления газа на внешней поверхности крышки; монтажными канавками 33 для установки упорного подшипника 18, чтобы поддерживать равномерным зазор от цилиндра 13; канавками 34 для плиты, предназначенными для крепления клапанной плиты 50, и кольцевой канавкой 35 для помещения натяжного кольца 40, которое осуществляет контакт клапанной плиты с головкой цилиндров на ее внутренней поверхности. Крышка 30 картера снабжена втулочной частью 36 для помещения шарикоподшипника 11 и конического роликового подшипника 12, чтобы удерживать приводной вал 10 в ее центре. Тепловыделяющие ребра 31, выполненные на внешней поверхности крышки 30 картера, расположены радиально по отношению к приводному валу, так что охлаждающий воздух плавно течет наружу благодаря внешнему вентилятору (не показан). Чтобы усилить охлаждающий эффект, снаружи картера 1 параллельно приводному валу выполнены тепловыделяющие ребра 9. Вентилятор для охлаждения воздуха в предпочтительном случае крепится к приводному шкиву 5.

Крышка 30 картера служит каналом для циркуляции газа, который из элемента 20 направления газа подается в полость 70 картера, чтобы попасть затем в отверстия 61 цилиндров, а также служит для избирательного выпуска наружу сжатого в цилиндре газа. Следовательно, канал для потока газа, сформированный в крышке 30 картера, играет важную роль для достижения цели данного изобретения. Канал для потока газа в крышке 30 картера в основном образован между направляющей канавкой 32 и канавкой 34 плиты и имеет отдельный впускной и выпускной каналы.

Как показано на фиг.3, впускной канал для газа образован первым впускным окном 37а и вторым впускным окном 38а. С одной своей стороны первое впускное окно 37а (фиг.3В) сообщается с направляющей канавкой 32, чтобы иметь связь с впускным коллектором 23 элемента направления газа, а с другой своей стороны он при помощи бокового окна 37b сообщается с боковой поверхностью крышки 30 картера. Боковое окно 37b выполнено в нижней части монтажной канавки 33, чтобы быть прикрытым упорным подшипником 18, вследствие чего этот упорный подшипник предотвращает прохождение впускаемого газа. Второе впускное окно 38а (фиг.3С) со стороны, обращенной к отверстиям 61 цилиндров, сообщается с канавкой 34 плиты, а с другой стороны связан с приводным валом 10 при помощи бокового окна 38b, обращенного к осевому окну 16 приводного вала. В соответствии с конструкцией вышеуказанных впускных газовых каналов газ, подаваемый из входного коллектора 23 элемента направления газа, вводится в первое впускное окно 37а и боковое окно 37b и попадает в отверстия 61 цилиндров через боковое окно 38b и второе впускное окно 38а после прохождения через полость 70 картера, камеру 63 блока цилиндров и камеру 15 вала.

Как показано на фиг.3А, канал выпуска газа образован первым выпускным окном 41, вторым выпускным окном 42 и третьими выпускными окнами 43а и 43b, причем выпускные окна 41, 42, 43а и 43b проходят через крышку 30 картера для того, чтобы иметь сообщение с выпускным коллектором 24 элемента направления газа. Соответствующие выпускные окна 41, 42, 43а и 43b имеют обратный клапан 46 для предотвращения протекания сжатого газа обратно в отверстия 61 цилиндров через выпускной коллектор 24.

На фиг.3А позицией 44 обозначено дренажное окно для выпуска смазочного масла, которое введено в камеру 15 вала и в полость картера, при этом позицией 45 обозначены отверстия под болты для крепления клапанной плиты 50 к крышке 30 картера.

Фиг.4 показывает натяжное кольцо 40, предназначенное для помещения в кольцевую канавку 35 крышки картера. Кольцевая канавка 35 вмещает плоскую кольцевую пружину 49 (фиг.1), предназначенную для придания упругости натяжному кольцу 40 плоской пружиной 49, чтобы оно прижимало клапанную плиту 50 к головке 13 цилиндров.

Натяжное кольцо 40, вставленное в кольцевую канавку 35, предотвращает утечку газа, сжимаемого во время такта сжатия, а также попадание в отверстия 61 цилиндров примесей, например, охлаждающего масла. Натяжное кольцо 40 разделено на впускной участок 40а и на три (с первой по третью) выпускных участка 40b, 40с и 40d для предотвращения утечки газа, сжимаемого во время такта сжатия, из одного участка в другой. Натяжное кольцо 40 выполнено из материала, имеющего теплостойкость и упругость такие, как у теплостойкой резины или уретана.

На фиг.1 и 5 показано, что клапанная плита 50 выполнена в виде плоского кольца, причем ее верхняя поверхность соприкасается с внешней поверхностью головки цилиндров, выполняя движение скольжение совместно с вращением головки цилиндров. Верхняя поверхность клапанной плиты 50 имеет одну канавку 51 впускного клапана и три (с первой по третью) отдельные канавки 52, 53 и 54 выпускного клапана, дугообразно расположенные на верхней поверхности, причем ширина канавки 51 впускного клапана и ширина третьей канавки 54 выпускного клапана равны диаметру отверстий 14 для газа головки цилиндров или превышают его, а ширина первой и второй канавок 52 и 53 выпускных клапанов меньше диаметра отверстий для газа.

Далее положения клапанных канавок 51, 52, 53 и 54 клапанной плиты 50 объясняется более подробно со ссылкой на фиг.5 и 9А. Канавка 51 впускного клапана находится в пределах участка окружности в 180°, соответствующего участку такта впуска, на котором определенный поршень движется от верхней мертвой точки до нижней мертвой точки, а три канавки 52, 53 и 54 выпускного клапана выполнены на оставшемся участке окружности в 180°, соответствующем участку такта сжатия, на котором этот определенный поршень движется от нижней мертвой точки до верхней мертвой точки.

Радиус VR окружности, связывающей осевые линии клапанных канавок 51, 52, 53 и 54, равен радиусу HR окружности, связывающей шесть осевых линий отверстий 14 для газа головки цилиндров так, что соответствующие отверстия 14 для газа последовательно проходят по клапанным канавкам 51, 52, 53 и 54.

Канавка 51 впускного клапана и канавки 52, 53 и 54 выпускного клапана на клапанной плите отделены одна от другой, по меньшей мере, некоторым расстоянием, т.е. длиной VL разделительной стенки, причем важно поддерживать указанное расстояние больше, чем диаметр отверстий 14 для газа в головке цилиндров.

Также важно, выбирать соответствующие длины канавок 52-54 (от первой до третьей) выпускного клапана меньшими, чем расстояние между отверстиями 14 для газа, чтобы не иметь более одного отверстия 14 для газа в одной из канавок 52-54 выпускного клапана.

Канавка 51 впускного клапана, а также первая и вторая канавки 52-53 выпускного клапана выполнены соответственно с клапанными отверстиями 51а-53а, проходящими через клапанную плиту 50, при этом третья канавка 54 выпускного клапана выполнена с двумя клапанными отверстиями 54а и 54b.

Отверстие 51а впускного клапана, проходящее через клапанную плиту, сообщается со вторым впускным окном 38а на нижней поверхности крышки картера, первое отверстие 52а выпускного клапана сообщается с первым выпускным окном 41, второе отверстие 53а выпускного клапана сообщается со вторым выпускным окном 42, а третьи отверстия 54а и 54b выпускного клапана сообщаются с третьими выпускными окнами 43а и 43b. Следовательно, газ, поступающий из второго впускного окна 38а крышки картера в канавку 51 впускного клапана на клапанной плите, попадает в соответствующие отверстия 61 цилиндров через газовые отверстия 14 во вращающейся головке цилиндров, постепенно сжимаясь при вращении блока 60 цилиндров и в соответствии с давлением компрессионного резервуара избирательно выходя в канавки 52-54 выпускного клапана на клапанной плите, которые пересекаются с отверстиями 14 для газа. Сжатый газ, введенный в соответствующие канавки 52-54 выпускного клапана, выпускается соответственно через отверстия 52а, 53а, 54а и 54b выпускного клапана и выпускные окна 41, 42, 43а и 43b в выпускной коллектор 24 элемента направления газа.

Как показано на фиг.1, блок 60 цилиндров в целом выполнен в форме цилиндра и имеет посередине своей оси камеру 63 блока. Кроме того, блок 60 цилиндров имеет шесть отверстий 61 цилиндров одинакового диаметра, радиально примыкающих к камере 63 блока в продольном направлении и параллельно приводному валу.

Блок 60 цилиндров герметично соединен с головкой 13 цилиндров приводного вала посредством болтов по поверхности раздела, при этом в отверстия 61 цилиндров вставлены с возможностью скольжения соответственно шесть поршней 64. Камера 63 блока болтом скреплена с муфтой 65 для соединения с универсальным шарниром 66, что объясняется далее. Блок 60 цилиндров выполнен со спиральными тепловыделяющими ребрами 67, расположенными на внешней окружной поверхности; эти тепловыделяющие ребра 67 ускоряют циркуляцию газа, протекающего через пространство в полости картера, когда блок 60 цилиндров вращается. Помимо спиральной формы тепловыделяющие ребра 67 можно также выполнять в виде колец, отделенных друг от друга одинаковыми интервалами. Для предотвращения протекания дисперсного смазочного масла в камеру 15 камера 63 блока выполнена в форме цилиндра, состоящего из двух частей разного диаметра.

Блок 60 цилиндров соединен с поворотной плитой 80 универсальным шарниром 66 вдоль центральных линий осей вращения соответствующих частей; описание указанной поворотной плиты приводится ниже. Универсальный шарнир 66 состоит из ведущего шарнира 68 и ведомого шарнира 69, причем на каждом вилкообразном рычаге ведущий шарнир и ведомый шарнир соединены друг с другом поперечным валом 71. Ведущий шарнир 68 универсального шарнира является полым и имеет на внешней поверхности цилиндрический шпоночный паз для шпоночного соединения с муфтой 65, прикрепленной к блоку 60 цилиндров, при этом ведомый шарнир 69 оснащен на конце фланцем для соединения с поворотной плитой при помощи болтов.

Поворотная плита 80 в аксиальном направлении соединена с ведомым валом 7 посредством конического роликового подшипника 81, расположенного по центру ее оси вращения, причем ведомый вал 7 соединен с наклонной поверхностью 6 концевой плиты 3 картера по центру его оси вращения. Поворотная плита 80 со своего внешнего края оснащена шестью парами кронштейнов 82, а на той поверхности, которая является противоположной кронштейнам 82, имеет выступ для установки упорного подшипника 83 в промежуток между наклонной поверхностью 6 и поворотной плитой 80, причем каждая пара указанных кронштейнов соединена с одним концом поршневого штока 73.

Шесть поршней 64, вставленных в соответствующие отверстия 61 цилиндров, соединены с возможностью вращения с кронштейнами 82 поворотной плиты посредством поршневых штоков 73. В качестве поршневых штоков 73, связывающих соответствующие поршни 64 и поворотную плиту 80, можно выбрать универсальный шарнир или сдвоенный кривошип. Поршневой шток 73 в форме сдвоенного кривошипа состоит из первого штока 74 и второго штока 76. Первый шток 74 с одного своего конца соединен с поршнем 64 посредством соединительного пальца 75, а на другом конце имеет вилку. Второй шток с одного своего конца соединен с кронштейном 82 поворотной плиты посредством соединительного пальца 77, а на другом конце имеет соединительное отверстие. Первый шток 74 и второй шток 76 соединяются путем вставки соединительного пальца 78 в вилку первого штока 74 и соединительное отверстие второго штока 76, вследствие чего штоки 74 и 76 скрепляются соединительным пальцем 78 с возможностью вращения. В каждом месте соединения с внешней поверхностью соединительных пальцев соединены подшипники. Поршневой шток 73 в форме универсального шарнира (на чертежах не показан) имеет соединительную конструкцию, подобную конструкции поршневого штока в форме сдвоенного кривошипа, причем оба штока соединены поперечным валом с возможностью вращения.

Фиг.6А-6С и фиг.7 изображают дополнительные варианты осуществления данного изобретения.

Основные элементы данного изобретения, определяющие его приводной механизм, выполняют одинаковые функции, различные изменения сделаны в конструкции впускного канала для газа, соединительной конструкции между блоком 60 цилиндров и поворотной плитой 80 и охлаждающей конструкции для охлаждения газового компрессора.

Вариант выполнения данного изобретения, показанный на фиг.6, в целом эквивалентен варианту, показанному на фиг.1, за исключением соединительной конструкции между блоком 60 цилиндров и поворотной плитой 80. На фиг.6А поршневые штоки 73, соединяющие соответствующие поршни 64 с поворотной плитой 80, выполнены в форме сдвоенного кривошипа, как в варианте на фиг.1, однако блок 60 цилиндров и поворотная плита 80 соединены друг с другом не универсальным шарниром, а пружинной муфтой 72. Таким образом, энергия ведущего вала 10 передается поворотной плите 80 не посредством универсального шарнира, а через поршневые штоки 73.

Как показано на фиг.6В, пружинная муфта 72 соединяет блок 60 цилиндров с поворотной плитой 80 двумя параллельными пружинами 72а и 72b. Блок 60 цилиндров оснащен двумя кольцами 68а, 68b блока, расположенными друг против друга по диагонали по отношению к пружинам 72а и 72b, при этом поворотная плита 80 оснащена первым и вторым кольцами 69а, 69b поворотной плиты, расположенными также по диагонали друг против друга так, что первая пружина 72а соединена с первым кольцом 68а блока и первым кольцом 69а поворотной плиты, а вторая пружина 72b соединена со вторым кольцом 68b блока и вторым кольцом 69b поворотной плиты. В соответствии с конструкцией пружинной муфты 72 блок 60 цилиндров и поворотная плита 80 прикладывают друг к другу усилие притяжения в том же показанном стрелкой на фиг.6В направлении, в котором происходит вращение блока цилиндров и поршневых стержней 73. Усилие притяжения компенсирует силу реакции, которая создается поворотной плитой 80, когда блок 60 цилиндров начинает вращаться, причем пружины 72а и 72b пружинной муфты 72 соответственно имеют коэффициент упругости, определенный с учетом силы реакции поворотной плиты 80. С учетом того, что поворотная плита 80 совершает при работе газового компрессора качающееся движение, в кольцах 68а и 68b блока и кольцах 69а и 69b поворотной плиты удерживающие элементы, у которых штифты для крепления соответствующих колец присоединены к пружинам, соединены шаровыми шарнирами.

Фиг.6С изображает пружинную муфту 72, соответствующую другому варианту выполнения данного изобретения. Показанная на фиг.6С пружинная муфта 72 выполнена в виде цилиндра 72с, концы которого соответственно соединены с фланцем 68с блока и фланцем 69с поворотной плиты, при этом фланец 68с блока и фланец 69с поворотной плиты прикреплены соответственно к блоку 60 цилиндров и поворотной плите 80 болтами. При выполнении соединения цилиндрической пружиной 72с ее первоначально деформируют на заранее заданную величину в том же направлении, в котором происходит вращении блока 60 цилиндров и поршневых штоков 73. Следовательно, напряжение деформации пружины 72 компенсирует напряжение реакции, вызванное поворотной плитой 80, когда блок 60 цилиндров начинает вращаться.

По сравнению с газовым компрессором, показанным на фиг.1, у компрессора, показанного на фиг.7, изменена конструкция впускных газовых каналов, соединительная конструкция между блоком 60 цилиндров и поворотной плитой 80, а также охлаждающая конструкция, предназначенная для охлаждения газового компрессора. Далее основные элементы вышеуказанного модифицированного варианта выполнения изобретения объясняются подробнее.

Отличия варианта, показанного на фиг.7, от варианта, показанного на фиг.1, следующие.

Во-первых, приводной вал 10 выполнен со сквозным отверстием 15а, которое целиком проходит через внутреннюю часть приводного вала в осевом направлении. В случае, когда в приводном вале имеется сквозное отверстие 15а, отсутствует осевое окно 16, показанное на фиг.1. Сквозное отверстие 15а служит в качестве канала для выпуска наружу тумана смазочного масла, который образуется в полости 70 картера, и в качестве охлаждающего трубчатого канала для введения атмосферного воздуха в полость 70 картера при работе газового компрессора, использующего смазочное масло.

Во-вторых, впускное окно 39 крышки 30 картера выполнено так, что проходит через участок между направляющей канавкой 32 и канавкой 34. Сравнивая варианты, показанные на фиг.1 и 7, можно заметить, что в изображенной на фиг.7 крышке 30 картера не выполнены первый и второй впускные окна 37а и 38а, боковые окна 37b и 38b и дополнительное выпускное окно 44 (показанные на фиг.3А). Такое непосредственное прохождение впускного газового окна 39 предназначено для непосредственной подачи газа из элемента направления газа в отверстия 61 цилиндров, без его циркуляции в полости 70 картера.

В-третьих, блок 60 цилиндров и поворотная плита 80 соединены двумя валами посредством конической зубчатой передачи, улучшающей характеристики сборки.

В-четвертых, поршни 64 и поворотная плита 80 соединены с поршневыми штоками в виде сдвоенного удлиняющего стержня. Путем раздельного формирования поршневых штоков в виде двух частей, стержня с наружной резьбой и стержня с внутренней резьбой, длину хода поршней можно точно регулировать при монтаже поршней за счет использования стопорных гаек 84. Если для поршневых штоков 73 используется удлиняющий стержень (как показано на фиг.7), то на внешней периферической поверхности поворотной плиты 80 и снаружи от соответствующих поршневых штоков устанавливают плоскую пружину 85. Плоская пружина 85 служит для компенсации центробежной силы, приложенной к поршням 64, когда блок 60 цилиндров вращается с поворотной плитой 80.

Как показано на фиг.7, если используются поршневые штоки 73 в виде удлиняющего стержня, то предпочтительней работать с компрессором, заливая смазочное масло в нижнюю часть полости 70 картера. Если для работы компрессора смазочное масло заливают в нижнюю часть полости 70 картера, то оно рассеивается в камерах во время работы компрессора, поглощая вследствие этого тепло от трения, возникающее между шарообразными элементами 87 удлиняющих стержней и шаровыми шарнирами 88.

В-пятых, к цилиндрическому картеру 1 присоединен охлаждающий кожух 90, окружающий его внешнюю поверхность. Таким образом, между картером 1 и охлаждающим кожухом 90 образована охлаждающая камера 8. Охлаждающий кожух 90 имеет впускное отверстие 90а для хладагента и выпускное отверстие 90b для хладагента, при этом снаружи картера 1 выполнены спиральные тепловыделяющие ребра 9а для направления хладагента, циркулирующего в охлаждающей камере 8, наружу через выпускное отверстие 90b после того, как он пройдет вдоль внешней окружной поверхности картера 1. Тепловыделяющие ребра 9 и 9а расположены спирально для системы с жидкостным охлаждением (показано на фиг.7) и параллельно приводному валу 10 для системы с воздушным охлаждением (показано на фиг.1).

Наконец, на внешней периферической поверхности поворотной плиты 80 в газовом компрессоре выполнены лопатки 89 (показано на фиг.7). Лопатки 89 служат для того, чтобы разбрызгивать смазочное масло, направляя его со дна полости 70 картера внутрь камеры компрессора, использующего смазочное масло.

Пояснения для предпочтительных вышеописанных вариантов изобретения и его модификаций приведены в отношении необходимых для работы основных элементов, а также связей между ними. Однако опущены пояснения для других элементов, таких как элементы для герметизации картера, шаровые шарниры, поршневые штоки и т.п., конструкции которых подобны конструкциям аналогичных элементов обычного механического оборудования.

Конструкция осевой муфты между блоком 60 цилиндров и поворотной плитой 80, а также поршневые штоки 73 и охлаждающая конструкция, объясненные на примере предпочтительных вариантов данного изобретения и его модификаций, не ограничиваются только своим использованием поодиночке (как описано в отношении соответствующих предпочтительных вариантов), а могут быть использованы в выборочном сочетании, в зависимости от применения газового компрессора.

Далее подробно и со ссылкой на фиг.8-10 поясняется работа и рабочие характеристики газовых компрессоров, соответствующих предпочтительным вышеописанным вариантам данного изобретения и его модификациям.

Как показано на фиг.8, вращательное усилие, получаемое от внешнего источника энергии, такого как двигатель (не показан), передается ведущему шкиву 5 через элемент передачи энергии, такой как ремень (не показан). Когда приводной вал 10 вращается под действием вращательного усилия, переданного шкиву 5, головка 13 цилиндров и блок 60 цилиндров вращаются вместе с приводным валом 10. Одновременно относительно ведомого вала 7 вращается и поворотная плита 80, связанная с блоком 60 цилиндров универсальным шарниром 73 (или пружинной муфтой, как показано на фиг.6, или конической зубчатой передачей, как показано на фиг.7). Поскольку поворотная плита 80 качается в направлении, наклонном по отношению к приводному валу, соответствующие поршневые штоки 73, соединенные с поворотной плитой 80, движутся возвратно-поступательно и прямолинейно в направлении приводного вала.

Энергия приводного вала 10, изображенного на фиг.6А и 6С, передается поворотной плите 80 посредством поршневых штоков 73, а не пружинной муфтой 72. В этом случае к соответствующим пружинам 72а, 72b и 72с пружинной муфты 72 приложено усилие притяжения или напряжение деформации так, что сила реакции, которая создается поворотной плитой 80, когда блок 60 цилиндров начинает вращаться, компенсируется этим усилием притяжения или напряжением деформации.

Вышеописанное движение элементов компрессора осуществляется одновременно с поступлением энергии; шесть поршней 64 выполняют такт выпуска избирательно, вращаясь совместно с блоком 60 цилиндров и совершая при этом возвратно-поступательные движения. На участке хода поршней 64, расстояние между точками соединения поворотной плиты 80 с поршневыми штоками 73 равно расстоянию, которое поворотная плита проходит в направлении приводного вала при своем движении качания, которое может быть представлено как 2Rsin(K0), где R представляет собой расстояние от центра ведомого вала 7 до точек соединения поворотной плиты 80 с поршневыми штоками 73, а К0 является углом наклона между приводным валом 10 и ведомым валом 7.

Течение газа в компрессоре объяснено ниже.

Сначала газ проходит через внешний фильтр (не показан) и поступает во впускную трубу 21 элемента направления газа. С этого момента он циркулирует в полости 70 картера и в вариантах, соответствующих фиг.1 и 6, вводится в отверстия 61 цилиндров, а в варианте, соответствующем фиг.7, он сразу вводится в отверстия 61 цилиндров. Траектория циркуляции газа для проиллюстрированного на фиг.1 случая, в котором газ вводится после циркуляции, подробно объяснена ниже.

Газ, введенный через впускную трубу 21 элемента направления газа, последовательно проходит через первое впускное окно 37а крышки картера, боковое окно 37b, полость картера 70, камеру 63 блока, камеру 15 вала, осевое окно 16, боковое окно 38b, отверстие 51а впускного клапана на клапанной плите и отверстия 14 для газа, а затем вводится в отверстия 61 цилиндров. Целью введения всасываемого газа в полость 70 картера после циркуляции, вместо непосредственного его введения в отверстия 61 цилиндров, является снижение шума, вызываемого остаточным давлением, которое может оставаться в отверстиях 61 цилиндров после тактов сжатия и выпуска, так как газ, введенный в полость 70 картера при низком давлении, вызывает взрыв, который возникает в тот момент, когда смешиваются газы с разным давлением в замкнутом пространстве, т.е. в полости 70 картера. Шум, возникающий при смешивании газов, имеющих разные давления, заглушается.

Газ, введенный в отверстия 61 цилиндров, сжимается при вращении блока 60 цилиндров и поршней 64 и избирательно выбрасывается в соответствии с давлением в компрессионном резервуаре через соответствующие отверстия 52а, 53а, 54а и 54b выпускного клапана на клапанной плите и через соответствующие выпускные окна 41, 42, 43а и 43b крышки картера в момент, когда отверстия 14 для газа в головке цилиндров последовательно пересекаются соответственно с первой по третью канавками 52-54 выпускного клапана на клапанной плите. Выпущенные газы направляются к выпускному коллектору 24 элемента направления газа и выпускаются через выпускную трубу 22.

Тепло от трения, возникающее при работе компрессора вследствие трения между соответствующими элементами, можно поглотить способом, описанным ниже.

В случае, когда в варианте, представленном на фиг.7, используется смазочное масло, работа компрессора осуществляется в состоянии, когда смазочное масло добавляют в полость 70 картера до тех пор, пока лопатки 84 поворотной плиты не окажутся погруженными в него. В описанном выше компрессоре лопатки 84 вращающейся поворотной плиты разбрасывают смазочное масло на внутренние стенки полости 70 картера, и одновременно тепловыделяющие ребра 67 блока цилиндров размешивают смазочное масло, остающееся в маслосборнике. Поэтому рассеянное смазочное масло доставляется к каждому работающему элементу и одновременно поглощает тепло, возникающее от трения этих элементов. В то же время, если смазочное масло частично распылено и переходит в парообразное состояние, пары масла выпускаются из компрессора наружу через сквозное отверстие 15а приводного вала. Кроме того, тепло от сжатия, возникающее в отверстиях 61 цилиндров и выделяемое в направлении камеры 63 блока, также поглощается вихревым потоком газа, образующимся в полости 70 картера.

В случае если компрессор работает без использования смазочного масла, его вводят в такую структуру передачи энергии, в которой количество трущихся частей может быть сведено к минимуму. В картере компрессора газ, поступивший в полость 70, циркулирует, образуя вихревой поток в камере, таким образом, что этот циркулирующий газ сам служит охлаждающей средой.

Хотя выше объяснен процесс охлаждения в полости 70 картера, компрессор по данному изобретению охлаждается воздухом или жидкостью как снаружи картера 1, так и изнутри. Воздушное охлаждение выполняется вентилятором с помощью радиальных тепловыделяющих ребер 31, выполненных на крышке картера радиально по отношению к приводному валу, и тепловыделяющих ребер 9, выполненных на картере параллельно приводному валу. То есть вентилятор присоединен к двигателю (не показан), расположенному перед приводным валом, для создания потока воздуха в направлении картера 1, и поэтому поток воздуха течет вдоль тепловыделяющих ребер 31 и 9 вне картера и охлаждает компрессор снаружи. Жидкостное охлаждение выполняется хладагентом, подаваемым к впускному отверстию 90а охлаждающей камеры 8 между картером 1 и охлаждающим кожухом 90. Этот хладагент течет вдоль спиральных тепловыделяющих ребер 9а и выпускается через выпускное отверстие 90b после циркуляции по внешней периферической поверхности картера 1.

Поршни 64, вращающиеся вместе с блоком 60 цилиндров, испытывают воздействие центробежной силы, направленной так, что радиус возрастает по отношению к приводному валу 10. Чтобы компенсировать приложенную к поршням центробежную силу, к поршневым штокам 73, как показано на фиг.7, прикреплена плоская пружина 85, благодаря чему компенсируется эта сила, приложенная к перемещающимся поршням 64.

Далее более подробно описываются такты сжатия и выпуска, выполняемые в предложенном компрессоре. Фиг.9А и 9В показывают характеристики впуска, сжатия и выпуска, когда соответствующие клапанные канавки 51-54 пересекаются с соответствующими отверстиями 14 для газа в головке 13 цилиндров в процессе возвратно-поступательного движения поршней 64.

На фиг.9А символ Т обозначает положение, в котором поршень 64 находится в верхней мертвой точке, а В обозначает положение, в котором поршень 64 находится в нижней мертвой точке. Символ К обозначает угол, на который газовые отверстия 14 в головке цилиндров повернуты относительно клапанной плиты 50. Из фиг.9А следует, что если отверстия 14 для газа вращаются против часовой стрелки относительно клапанной плиты 50, то участок, на котором К=0-180°, соответствует участку хода поршня во время такта впуска, а участок, в котором К=180-360°, соответствует участку хода поршня во время такта сжатия и выпуска.

На участке S1, в котором отверстия 14 для газа вращаются от верхней мертвой точки до положения К1, непосредственно предшествующего пересечению с канавкой 51 впускного клапана, происходит расширение частично сжатого газа, который не был выпущен, а остался в отверстиях 61 цилиндров. На участке S2 отверстия 14 для газа проходят через канавку 51 впускного клапана, впуская газ. Из положения К2 до нижней мертвой точки В в положении К3 клапанная плита 50 закрывает отверстия 14 для подготовки к сжатию. R1 обозначает участок, где отверстия 14 для газа, будучи закрытыми, движутся к положению К4, причем впущенный газ первоначально сжимается. Е1 является участком, где отверстия 14 для газа проходят первую канавку 52 выпускного клапана и впервые выпускают первоначально сжатый газ. R2 обозначает участок, на котором отверстия 14 для газа, будучи закрытыми, снова движутся к положению К6, причем первоначально сжатый газ вторично сжимается. Е2 является участком, на котором отверстия 14 для газа проходят вторую канавку 53 выпускного клапана и вторично выпускают вторично сжатый газ. R3 является участком, на котором отверстия 14 для газа снова закрыты и движутся к положению К8, причем выполняется третичное сжатие дважды сжатого газа. Е3 является участком, на котором отверстия 14 для газа проходят третью канавку 54 выпускного клапана для выполнения третьего выпуска трижды сжатого газа. От положения К9 до положения К10 клапанная плита 50 снова закрывает отверстия 14 для газа, а поршни сжимают газ до положения верхней мертвой точки Т и подготавливаются к следующему такту впуска.

Существенные особенности данного изобретения заключаются в тактах сжатия и выпуска. При такте выпуска канавки выпускного клапана действуют в качестве участка такта выпуска, когда давление в выпускном коллекторе 24 является низким, и в качестве участка такта сжатия, когда давление в выпускном коллекторе 24 является высоким. То есть, хотя отверстия 14 для газа пересекаются с первой по третью канавками 52-54 выпускного клапана на участках Е1-Е3, сжатый газ может быть выпущен через канавки 52-54 выпускного клапана только тогда, когда давление сжатого газа превышает внутреннее давление в выпускном коллекторе 24. Если давление газа, сжатого в отверстиях 61 цилиндров, меньше внутреннего давления в выпускном коллекторе 24, то обратные клапаны 46, установленные в соответствующих выпускных окнах, закрываются, вследствие чего может быть предотвращен обратный поток из выпускного коллектора 24 в отверстия 61 цилиндров, а вышеупомянутые участки служат в качестве участков такта сжатия, а не в качестве участков такта выпуска. Фиг.9В показывает давление Р газа, которое может быть получено в отверстиях 61 цилиндров для каждого угла поворота в случае, когда все обратные клапаны закрыты и одно из отверстий цилиндров поворачивается на один такт вдоль клапанной плиты 50.

В данном случае ради упрощения объяснения пренебрегаем потерями давления в обратных клапанах и выпускном канале и предполагаем, что давление в выпускной трубе 22 равно давлению в компрессионном резервуаре. Если давление во впускной трубе 21 равно Р00, а давление, когда газ впущен в отверстия 61 цилиндров и угол поворота стал К1, равно Р0, предполагается, что Р00>P0 из-за потерь на трение воздуха, возникающих в процессе впуска. Тогда Ptr представляет собой номинальное давление в компрессионном резервуаре, а Рmах - максимально достижимое давление, которое может быть получено в отверстиях 61 цилиндров, если все обратные клапаны закрыты. При реальном проектировании компрессора номинальное давление Ptr в компрессионном резервуаре устанавливают таким, как показано на фиг.9В, и регулируют длину хода поршней так, чтобы поддерживать максимально достижимое давление Рmax в отверстиях 61 цилиндров выше установленного номинального давления Ptr. Когда угол поворота К отверстий 14 для газа становится К4, давление газа в отверстиях 61 цилиндров в точке 4 становится Р4. Затем, если угол поворота отверстий 14 для газа становится последовательно К5, К6, К7, К8, К9, давление газа становится последовательно Р5, Р6, Р7, Р8 и Р9. Следовательно, при проектировании предложенного компрессора номинальное давление Ptr в компрессионном резервуаре становится давлением между Р8 и Р9, что может быть получено, когда отверстия 14 для газа занимают положение на конечном выпускном участке Е3. Как показано штриховой линией на фиг.9В, положение К1 устанавливается, чтобы уравнять давление газа, остающегося в отверстиях 61 цилиндров после тактов сжатия и выпуска, с впускным давлением Р0.

Ниже со ссылкой на фиг.10 пояснены компрессионные характеристики газа, соответствующие случаю, когда предложенный компрессор непрерывно работает на основе характеристик тактов впуска и сжатия/выпуска и изменения давления.

Фиг.10А-10С изображают компрессионные характеристики компрессора, который может быть получен из одиночного отверстия 61 цилиндра, причем фиг.10А изображает компрессионные характеристики предложенного компрессора, фиг.10В изображает компрессионные характеристики известного поршневого компрессора, а фиг.10С изображает компрессионные характеристики известного ротационного компрессора с наклонным валом.

На указанных чертежах по горизонтальной оси откладывается число возвратно-поступательных перемещений поршня, которое равно числу N оборотов блока 60 цилиндров. Сначала подробно поясним компрессионные характеристики, показанные на фиг.10А. В случае, когда давление Pt в компрессионном резервуаре, показанное точками D, соответствует давлениям между точкой Р4 и точкой Р5, которые представляют положения К4 и К5 поворота на фиг.9А, давление в отверстиях 61 цилиндров последовательно изменяется от точки 3, точки 4, точки 4D, точки 5, точки 6, точки 7, точки 8 и точки 9. То есть сжатие выполняется от начального давления Р0 до точки 4, и сжатию предшествует точка 4D в состоянии, когда обратный клапан 46 в первом выпускном окне 41 закрыт. Однако пройдя точку 4D, обратный клапан 46 в первом выпускном окне 41 открывается, и то же самое давление сохраняется до точки 5. Далее от точки 5 до точки 6 отверстия 14 для газа, проходя через показанный на фиг.9А участок R2, являются закрытыми, благодаря чему продолжается сжатие. Затем в точке 6, где начинается участок Е2 вторичного выпуска, давление в отверстиях 61 цилиндров становится выше давления в точке D, представляющего собой давление в компрессионном резервуаре, так что обратный клапан 46 во втором выпускном канале 42 открывается, и давление временно уменьшается до точки 7, в которой процедура Е2 вторичного выпуска заканчивается. Далее от точки 7 до точки 8 отверстия 14 для газа снова закрыты, и пересекается показанный на фиг.9А участок R3, благодаря чему опять происходит сжатие. В точке 8, где начинается третий участок Е3 выпуска, давление в отверстиях 61 цилиндров становится больше давления в компрессионном резервуаре, так что обратный клапан 46 в третьем выпускном канале 43 открывается и к точке 9, где заканчивается третья процедура Е2 выпуска, давление уменьшается до давления точки D.

При вышеописанной процедуре, если давление Р в отверстии цилиндра меньше давления Pt компрессионного резервуара, показанного точкой D, обратный клапан 46 остается закрытым, в то же время он остается открытым, если давление Р в отверстиях цилиндров больше давления Pt в компрессионном резервуаре. Символом D на фиг.10А обозначено положение, в котором обратный клапан 46 открывается. Поэтому, когда число оборотов компрессора становится больше, повышается давление D в компрессионном резервуаре, и давление, подаваемое из отверстия 61 цилиндра в компрессионный резервуар, изменяется от точки 4 до точки 9, как показано штриховой линией на фиг.10А.

С другой стороны, если компрессор непрерывно работает в состоянии, при котором вспомогательная выпускная труба 26 соединена с вспомогательной впускной трубой 25, т.е. к внутреннему пространству отверстия 61 цилиндра не приложена никакая нагрузка сжатия (что является состоянием работы без нагрузки), то компрессионные характеристики такого компрессора представлены в правой части фиг.10А. В этом случае возникает определенная потеря давления во время впуска в отверстия 61 цилиндров газа извне, имеющего давление Р00. С учетом такой потери давления давление в отверстиях 61 цилиндров становится Р0 и это давление должно быть давлением в точке 3. Если такт сжатия продолжается в состоянии работы без нагрузки, кривая давления в отверстиях 61 цилиндров имеет участки частичного сжатия от точки 3 до точки 4, от точки 5 до точки 6 и от точки 7 до точки 8. Однако давление в отверстиях цилиндров в конце концов становится равным давлению Р00 внешнего вводимого газа, поскольку такты сжатия и выпуска выполняются при открытых всех обратных клапанах 46.

Далее для сравнения с компрессионными характеристиками предложенного компрессора подробно описываются компрессионные характеристики известного поршневого компрессора и известного компрессора с наклонным валом.

Как можно видеть из фиг.10В, известный поршневой компрессор начинает работать в состоянии, когда давление в точке D, которое представляет собою давление Pt в компрессионном резервуаре, ниже номинального давления Ptr; точкой В показано, что давление газа, который нужно сжать в цилиндре, становится выше давления в компрессионном резервуаре прежде, чем поршень достигнет верхней мертвой точки, так что выпускной клапан открывается немедленно и газ выпускается. То есть, если давление Р в камере цилиндра ниже давления D в компрессионном резервуаре во время такта сжатия газа, сжатие продолжается. Если давления становятся равными, то для выполнения выпуска открывается выпускной клапан. Следовательно, когда число сжатий возрастает, т.е. при возрастании давления в компрессионном резервуаре, положение точки В, где заканчивается такт сжатия для каждого оборота, становится выше. Далее, в случае работы без нагрузки выпускной клапан открывается в момент времени Н, когда давление в выпускной трубе становится Р00, как показано в правой части графика компрессионной кривой на фиг.10В.

Из фиг.10С следует, что в случае известного ротационного компрессора с наклонным валом газ в камере цилиндра всегда сжимается до точки В; он выпускается, когда точка В выше точки D, обозначающей давление в компрессионном резервуаре, и он продолжает сжиматься, если точка В находится ниже. Даже в случае работы без нагрузки газ сжимается до точки Н и затем давление газа сразу снижается до давления Р00 газа, вводимого снаружи.

Как показано на фиг.10, если работа компрессора изменяется на работу без нагрузки в точке, где давление в компрессионном резервуаре достигает номинального значения Ptr во время работы компрессора, энергетический КПД может быть увеличен. Следовательно, общая величина нагрузки компрессора, которая требуется для сжатия газа, является суммой полигональных площадей, образованных участками от точки 3 до точки 9 или точками А, В, С и F для каждого оборота. Общая величина нагрузки компрессора пропорциональна общей величине энергии, которая требуется для приведения компрессора в действие.

В предложенном компрессоре общий расход энергии, требуемой для сжатия, близок, как показано на фиг.10В, к расходу энергии известного поршневого компрессора, но, как показано на фиг.10С, много меньше, чем для известного компрессора с наклонным валом.

Таким образом, предложенный компрессор имеет более высокий энергетический КПД по сравнению с известным компрессором с наклонным валом. В частности, даже в случае работы без нагрузки предложенный компрессор показывает расход энергии, который заметно меньше, чем для известного компрессора с наклонным валом.

С другой стороны, шум, возникающий в компрессоре, становится больше, когда становится больше разность между давлением внутри цилиндра и давлением внутри компрессионного резервуара. Как видно из фиг.10С, известный компрессор с наклонным валом показывает большую разность давлений между точкой В и точкой D, в то время как из фиг.10А следует, что предложенный компрессор показывает небольшую разность давлений между точкой D и участками от точки 5 до точки 6 и от точки 7 до точки 8. Этот результат показывает, что между сжатым газом в цилиндре и сжатым газом в компрессионном резервуаре существует очень малая разность давлений, поэтому взрыв, возникающий при смешивании газов с различными давлениями, является очень слабым. Следовательно, газовые компрессоры, соответствующие вариантам выполнения изобретения, показанным на фиг.1, фиг.6 и фиг.7, имеют преимущество в том, что они создают небольшой шум.

С учетом того, что нагрузка сжатия, прикладываемая к отверстиям 61 цилиндров, равна нагрузке осевого усилия, приложенной к приводному валу 10, предлагаемый компрессор, как следует из фиг.10, демонстрирует очень малое изменение нагрузки сжатия в единицу времени по сравнению с известным компрессором с наклонным валом. Следовательно, в предложенном компрессоре может быть увеличена долговечность подшипников, удерживающих поворотную плиту 80, которая непосредственно испытывает воздействие переменной нагрузки, а также подшипников, соединенных с приводным валом 10.

Как описано выше, предложенный компрессор может осуществлять такт выпуска избирательно, в соответствии с давлением в компрессионном резервуаре, и его конструкция может быть такой, что газ, который нужно вводить в отверстия цилиндров, будет поступать в отверстия цилиндров непосредственно или после циркуляции в направлении полости картера для получения следующих результатов.

Во-первых, компрессор может работать тихо за счет уменьшения источника шума аэродинамическим способом.

Во-вторых, энергетический КПД является максимальным за счет сведения к минимуму количества энергии, требующейся для сжатия газа.

В-третьих, улучшена долговечность компрессора за счет уменьшения изменения нагрузки сжатия в единицу времени.

В-четвертых, возможна работа компрессора без нагрузки с высокой эффективностью.

В-пятых, эффективность сжатия газа и долговечность компрессора могут быть улучшены за счет циркуляции хладагента вокруг компрессора и путем выделения тепла, создаваемого при механическом трении и сжатии воздуха, за счет использования охлаждающего смазочного масла.

В-шестых, возникновение тепла может быть ограничено и срок службы компрессора может быть продлен за счет компенсации центробежной силы, обусловленной вращением поршней, и уменьшения относительной силы трения, возникающей на соприкасающихся поверхностях в цилиндре.

В-седьмых, скорость монтажа компрессора может быть повышена за счет упрощения монтажа поршней при использовании сдвоенных поршневых штоков.

Для специалистов очевидно, что в конструкцию предложенного устройства могут быть внесены различные модификации и изменения, не выходящие за пределы сущности и объема охраны изобретения. Данное изобретение охватывает все возможные модификации и варианты при условии, что они находятся в пределах объема пунктов приложенной формулы изобретения и их эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСШАТУННЫЙ СИЛОВОЙ АГРЕГАТ С РОТОРНЫМ РАСПРЕДЕЛЕНИЕМ | 1994 |

|

RU2126890C1 |

| ДВИГАТЕЛЬ ОЛЬШЕВСКОГО | 1992 |

|

RU2120555C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2263803C1 |

| ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2093704C1 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2361098C1 |

| ЧЕТЫРЕХЦИЛИНДРОВЫЙ ЧЕТЫРЕХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ СО СВОБОДНО ДВИЖУЩИМСЯ ПОРШНЕМ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ПЕРЕМЕННОГО ХОДА И С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ ПРЕДВАРИТЕЛЬНО ПЕРЕМЕШАННОЙ СМЕСИ | 2006 |

|

RU2398120C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| Оконный газораспределительный механизм | 2023 |

|

RU2820915C1 |

| ПОРШНЕВОЙ КОМПРЕССОР ГОРИЗОНТАЛЬНОГО ТИПА | 1995 |

|

RU2154190C2 |

| Двухтактный двигатель внутреннего сгорания Дюпина | 2018 |

|

RU2697206C1 |

Устройство предназначено для использования в области компрессоростроения для избирательного выпуска сжатого в цилиндре газа в соответствии с давлением в выпускном канале. Ротационный газовый компрессор с наклонным валом имеет многоступенчатую систему выпуска. Содержит приводной вал, скрепленный с головкой цилиндров, которая имеет отверстия для газа. Элемент направления газа предназначен для впуска газа и выпуска сжатого газа. Крышка картера соединена с приводным валом и имеет впускное окно и три выпускных окна. Клапанная плита закреплена на внутренней поверхности крышки картера для контакта с внешней поверхностью головки цилиндров и имеет канавку впускного клапана для газа и три канавки выпускного клапана для газа. Блок цилиндров имеет отверстия цилиндров, соединен за одно целое с головкой цилиндров и содержит вставленные в него с возможностью скольжения поршни. Поворотная плита соединена с блоком цилиндров и с поршнями и преобразует вращательное усилие в возвратно-поступательное движение. Снижается уровень шума, повышается КПД, эффективность работы. 21 з.п. ф-лы, 10 ил.

| JP 61065081 A, 03.04.1986 | |||

| МАШИНА ОБЪЕМНОГО ВЫТЕСНЕНИЯ ТЕКУЧЕЙ СРЕДЫ, ОБОРУДОВАННАЯ ПОРШНЯМИ БЕЗ ШАТУНОВ | 1992 |

|

RU2112889C1 |

| Аксиально-поршневая машина | 1973 |

|

SU506694A1 |

| Аксиально-поршневой компрессор | 1974 |

|

SU586850A3 |

| Аксиально-поршневой компрессор | 1974 |

|

SU744142A1 |

Авторы

Даты

2004-09-20—Публикация

2001-10-18—Подача