Изобретение относится к ракетной технике и может быть использовано при ликвидации крупногабаритного заряда твердого ракетного топлива со сложной конфигурацией поверхности горения, в частности с кольцевой щелью и продольными щелями в канале заряда.

В настоящее время известны способы ликвидации зарядов твердого ракетного топлива на основе подрыва, резки, размывания и сжигания (см. Л.А.Смирнов, О.В.Тиньков. Конверсия. Часть IV. ЦНИИНТИ КПК, 1996 г.). Однако все перечисленные методы обладают принципиальными недостатками: они чрезвычайно дороги и трудоемки или наносят большой экологический ущерб.

При сжигании крупногабаритного заряда существенные проблемы возникают при очистке продуктов сгорания (ПС). Габариты систем очистки ПС, стоимость их изготовления и эксплуатации пропорциональны расходу ПС при сжигании. Для снижения расходов ПС осуществляют сжигание со снятыми сопловым блоком и передней крышкой ракетного двигателя твердого топлива. Однако и в этом случае реализуются большие и неравномерные расходы ПС. В начальный период времени горения заряда за секунду необходимо очищать несколько сотен килограммов ПС, а в конце горения расход ПС снижается в несколько раз, и поэтому установки очистки работают в неоптимальном режиме, рассчитанном на высокий максимальный расход ПС.

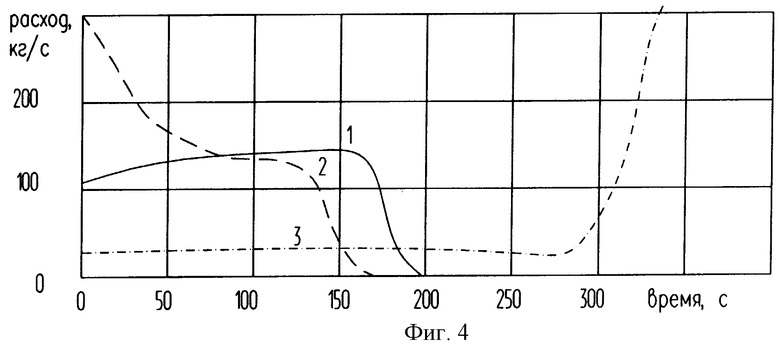

Известен способ ликвидации зарядов твердого ракетного топлива (Патент РФ №2133410 от 20.07.99) методом сжигания заряда в корпусе, когда заряд предварительно устанавливают горизонтально, свободный объем в корпусе заполняют водным гелем, который затем отверждают. Этот метод позволяет организовать горение заряда не со стороны канала, а с его торца и существенно снизить максимальный расход ПС. Однако недостатком данного способа является слишком большое увеличение времени горения при сжигании крупногабаритного заряда (в описании к патенту указано, что время горения может увеличиться более чем в 100 раз). Это связано с тем, что при сжигании заряда указанным способом реализуется большое время теплового воздействия на внутреннюю и наружную поверхности корпуса. В результате корпус деформируется под действием высокой температуры, и возможно аномальное воспламенение заряда со стороны корпуса, что может привести к его разрушению, последующему неконтролируемому горению заряда с повышенным расходом ПС (Фиг.4, кривая 3), засорению системы очистки отгораемыми частями корпуса. Кроме того, при заполнении водным гелем свободного объема заряда применяются пожаровзрывоопасные операции установки и снятия защитных прокладок, обеспечивающих свободную поверхность горения на торцевой поверхности заряда, и технологических крышек, предназначенных для обеспечения полного заполнения водным гелем свободного объема корпуса. В некоторых случаях для заполнения канала заряда водным гелем крупногабаритный заряд кантуют в вертикальное положение и обратно, что также является пожаровзрывоопасными операциями. Недостатком является также большое количество дорогостоящего водного геля, необходимого для заполнения свободного объема корпуса.

Техническим результатом изобретения является создание такого способа ликвидации крупногабаритного заряда твердого ракетного топлива методом сжигания, в котором при горении заряда и реализуется пониженный равномерный расход продуктов сгорания, исключается засорение системы очистки отгораемыми частями корпуса, что позволяет использовать оптимальные системы очистки ПС. Кроме того, применение этого способа позволяет уменьшить количество пожаровзрывоопасных операций и снизить количество дорогостоящего водного геля, применяемого при ликвидации, по сравнению с прототипом.

Поставленная задача решается тем, что в способе ликвидации крупногабаритного заряда твердого ракетного топлива, поверхность горения которого образована каналом и примыкающими к нему кольцевой щелью и/или продольными щелями, включающем горизонтальную установку заряда и сжигание заряда с очисткой продуктов сгорания, щели перед поджиганием заполняют отверждаемым водным гелем. Заполнение щелей проводят методом последовательного поворота заряда вокруг продольной оси с последующими заполнением до уровня канала пустого объема щели, находящегося в нижней части заряда, контролем уровня заполнения щели, отверждением водного геля и поворотом заряда вокруг продольной оси на угол: А=360°/К, где К для кольцевой щели равно целому числу не менее 4 либо равно количеству продольных щелей. При ликвидации крупногабаритного заряда твердого ракетного топлива в качестве отверждаемого водного геля может быть использован отверждаемый водный гель на основе полиакриламида.

После полного заполнения всех щелей заряд сжигают, а продукты сгорания направляют в устройство очистки. При заполнении кольцевой щели число поворотов К выбирают не менее 4. Такой выбор обусловлен тем что, как показали расчеты и эксперименты, при К, равном 1, 2 или 3, фронт горения в донной части щели выходит к поверхности корпуса практически сразу после начала сжигания, и велика вероятность прогара и разрушения корпуса. С увеличением значения К возможно более полное заполнение проточки водным гелем. Число К выбирается в зависимости от проектируемого расхода ПС и поверхности горения в кольцевой проточке. При ликвидации крупногабаритного заряда твердого ракетного топлива с продольными щелями в канале заряда эти щели заполняют полностью, и фронт горения в районе щелей выходит на корпус в конце сжигания, а корпус не прогорает. Контроль уровня заполнения щели и отверждение водного геля позволяет точно рассчитать максимальный расход ПС, что позволяет правильно выбрать параметры системы очистки ПС. При использовании предлагаемого способа нет необходимости использовать пожаровзрывоопасные операции установки и снятия защитных прокладок на торцевой поверхности заряда и технологических крышек. Такая технология позволяет проводить заполнение проточки в канале заряда без трудоемкой и опасной операции его кантования в вертикальное положение. Отверждаемость водного геля необходима для качественной заливки его в проточку и исключения возможности вытечь из проточки при повороте заряда вокруг продольной оси. При использовании предлагаемого способа фронт горения подходит к цилиндрической части корпуса практически в конце сжигания, и в результате корпус остается целым.

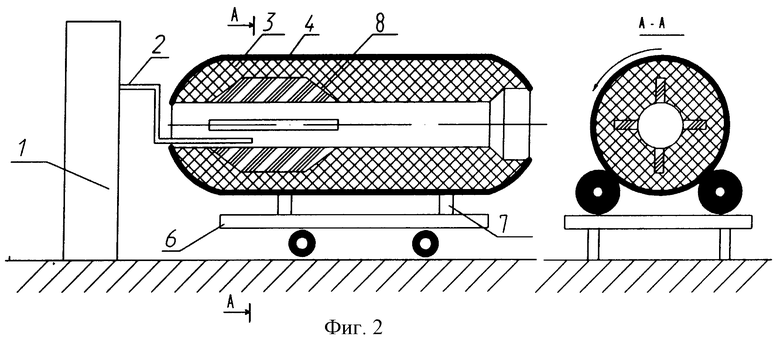

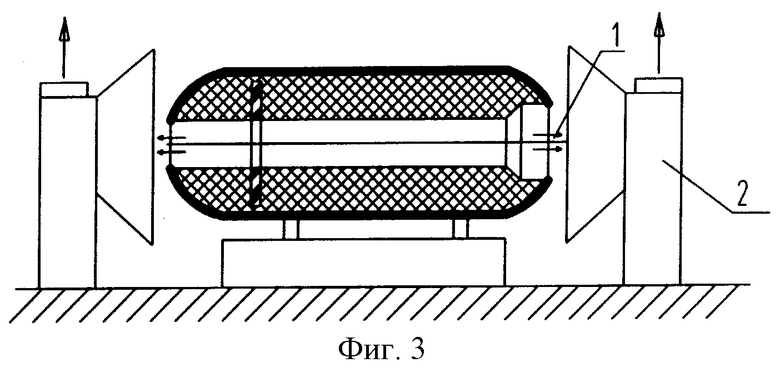

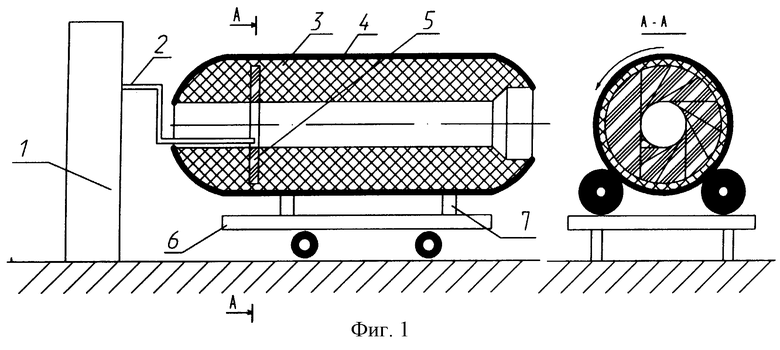

Применение данного способа показано на фиг.1-3. На фиг.1 показан вариант способа ликвидации с установкой крупногабаритного заряда 3 твердого ракетного топлива, скрепленного с корпусом 4, с кольцевой щелью 5 в канале, на вращающиеся ролики 7 и подвижную платформу 6. Для заполнения кольцевой щели заряд поворачивают 12 раз (см. сечение А-А). Кольцевую щель заполняют из смесителя 1 через массопровод 2. Контроль заполнения щели отверждаемым водным гелем до уровня канала заряда осуществляют визуальным просмотром канала в процессе заполнении щели. После отверждения водного геля заряд поворачивают на угол А=360°/12=30°. После полного заполнения кольцевой щели заряд в корпусе устанавливают горизонтально на стенд с очистными установками и сжигают (фиг. 3). Во время сжигания продукты сгорания 1 через осевые отверстия направляют в устройства очистки 2. На фиг.2 показан вариант способа ликвидации с установкой крупногабаритного заряда 3 твердого ракетного топлива, скрепленного с корпусом, с продольной щелью 8 в канале на вращающиеся ролики 7 и подвижную платформу 6. Для заполнения продольной щели заряд поворачивают так, чтобы одна из щелей находилась внизу, заполняют ее водным гелем до уровня канала и отверждают водный гель. После полного заполнения щелей заряд устанавливают на стенде с очистными установками и сжигают (фиг. 3). Во время сжигания продукты сгорания 1 через осевые отверстия направляют в устройства очистки 2.

На фиг.4 приведены зависимости расхода ПС от времени при сжигании без соплового блока заряда в корпусе массой 25000 кг, с кольцевой щелью, заполненной отверждаемым водным гелем (кривая 1). При таком сжигании разгорающийся канал заряда является критическим сечением выходного отверстия для ПС, что компенсирует прогрессивное увеличение поверхности горения, и давление в канале остается постоянным при сжигании. Для сравнения на чертеже приведены зависимости расхода продуктов сгорания М от времени, полученные при сжигании заряда без заполнения свободного объема водным гелем (кривая 2) и при сжигании заряда, свободный объем которого полностью заполнен водным гелем (кривая 3). В последнем случае время горения существенно увеличилось. При этом корпус не выдерживает нагрева и разрушается. Расход ПС резко возрастает и очистка ПС становится невозможной. При сжигании заряда без заполнения водным гелем (кривая 2) максимальный расход Ммах в начале сжигания увеличен почти в два раза по сравнению с максимальным расходом при сжигании заряда с заполнением щели. При сжигании заряда без заполнения щели заряда неравномерность расхода ПС, выраженная отношением Ммах/Ммин, составила 2,5. При применении описанного способа сжигания заряда с заполнением щели отверждаемым водным гелем получен практически равномерный расход ПС, Ммах/Ммин=1,3, что позволяет использовать оптимальные системы очистки ПС. В конце сжигания корпус остается целым, и его фрагменты не засоряют устройства очистки ПС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДА КРУПНОГАБАРИТНОГО РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ БЕЗ СОПЛОВОГО БЛОКА МЕТОДОМ СЖИГАНИЯ | 2005 |

|

RU2301959C2 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1997 |

|

RU2133410C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2000 |

|

RU2169282C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ТРТ) | 1998 |

|

RU2143660C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА, ОТХОДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И ВЗРЫВЧАТЫХ ВЕЩЕСТВ РЕГУЛИРУЕМЫМ ЗАМЕДЛЕННЫМ СЖИГАНИЕМ С ИСПОЛЬЗОВАНИЕМ ФЛЕГМАТИЗИРУЮЩЕГО ХЛАДАГЕНТА | 2005 |

|

RU2300731C2 |

| СПОСОБ ЛИКВИДАЦИИ СКРЕПЛЕННЫХ ЗАРЯДОВ ТРТ С ОТДЕЛЯЕМЫМИ ДНИЩАМИ | 1999 |

|

RU2165591C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2003 |

|

RU2245511C1 |

| СПОСОБ СЖИГАНИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2215169C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1997 |

|

RU2123991C1 |

| СПОСОБ ЛИКВИДАЦИИ КРУПНОГАБАРИТНОГО ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2003 |

|

RU2242450C1 |

Изобретение относится к ракетной технике и может быть использовано при ликвидации крупногабаритного заряда твердого ракетного топлива (ТРТ), со сложной конфигурацией поверхности горения. При ликвидации крупногабаритного заряда твердого ракетного топлива, поверхность горения которого образована каналом и примыкающими к нему кольцевой щелью и/или продольными щелями, заряд устанавливают горизонтально и сжигают с очисткой продуктов сгорания, при этом щели заполняют отверждаемым водным гелем. Заполнение щелей проводят методом последовательного поворота заряда вокруг продольной оси с последующими заполнением до уровня канала пустого объема щели, находящегося в нижней части заряда, контролем уровня заполнения щели, отверждением водного геля и поворотом заряда вокруг продольной оси на угол: А=360°/К, где К для кольцевой щели равно целому числу не менее 4 либо равно количеству продольных щелей. При ликвидации крупногабаритного заряда твердого ракетного топлива в качестве отверждаемого водного геля может быть использован отверждаемый водный гель на основе полиакриламида. Технический результат: повышение технологичности ликвидации крупногабаритного заряда твердого ракетного топлива. 2 с. и 2 з.п. ф-лы, 4 ил.

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1997 |

|

RU2133410C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1997 |

|

RU2123991C1 |

| КОМПОЗИЦИЯ ФЛЕГМАТИЗИРУЮЩЕГО ХЛАДАГЕНТА ДЛЯ РЕГУЛИРУЕМОГО ЗАМЕДЛЕННОГО ВЫЖИГАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА, ОТХОДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1997 |

|

RU2145330C1 |

| СМЕСИТЕЛЬ | 1990 |

|

RU2030683C1 |

| СТЕНДОВАЯ УСТАНОВКА | 1993 |

|

RU2045675C1 |

| US 3566604 A, 02.03.1971. | |||

Авторы

Даты

2004-09-20—Публикация

2002-04-29—Подача