Изобретение относится к способам ликвидации (измельчения) зарядов твердого ракетного топлива, скрепленных с корпусом с неотделяемыми днищами.

Существующие способы ликвидации зарядов ТРТ на основе сжигания зарядов (патенты РФ N 2021560, N 2087804) обладают принципиальными недостатками: высокая стоимость очистки продуктов сгорания при сжигании крупногабаритных зарядов и высокая пожаровзрывоопасность уничтожения, особенно при уничтожении дефектных зарядов.

К аналогам можно отнести способ механической утилизации корпусов и зарядов на токарных и строгальных станках с использованием металлических резцов (см. Л. А. Смирнов, О.В. Тиньков. Конверсия. Часть IV. ЦНИИНТ ИКПК, 1996 г, стр. 72). При этом для ломки стружки и получения крошки применяется специальный измельчитель. Этот способ является пожароопасным, реализует малую производительность и дорогостоящий, так как расходуемая для охлаждения резцов вода требует затрат на ее очистку. Кроме того, этим способом не вырабатывается часть заряда в пристеночном слое корпуса, и нельзя ликвидировать скрепленный заряд, не разрушив корпус.

В качестве прототипа рассмотрен способ ликвидации зарядов ТРТ с помощью гидромониторной установки извлечения ТРТ из корпуса РДТТ (см. Л.А. Смирнов, О. В. Тиньков. Конверсия. Часть IV. ЦНИИНТИКПК, 1996 г, стр. 74-75). Здесь штанга с соплами, через которые истекают режущие струи воды высокого давления, вводится в сопловое отверстие корпуса РДТТ и канал вращающегося заряда, наклоненного под углом к горизонтальной плоскости. В канале заряда нарезаются кольцевые и продольные пропилы, а затем струями воды из косо расположенных сопел срезают куски надрезанного пропилами ТРТ. Аналогичная установка (М-115) вымывания крупногабаритных зарядов из неподвижного корпуса применяется на фирме "Тайокол" (США) (см. Информацию корпорации "Тайокол" 1996). Недостатками данных способов являются получение крупных кусков заряда и корпуса, требующих дополнительного измельчения, и большой расход воды, которая должна очищаться. Существенным недостатком является сложность контроля процесса резки в канале заряда, т.к. возможно соприкосновение металлического инструмента с движущимся топливом и элементами конструкции РДТТ, что предопределяет высокую опасность процесса.

Технической задачей изобретения является создание визуально контролируемого способа ликвидации зарядов твердого топлива скрепленных с корпусом (ЗСК) с неотделяемыми днищами, позволяющего дозируемыми заданными долями, безотходно, экологически безвредно, пожаровзрывобезопасно измельчать и ликвидировать ЗСК.

Эта задача решается тем, что ЗСК устанавливают на устройство вращения, вращают, отделяют предсопловую часть корпуса и измельчают его. Когда ликвидируется ЗСК типа "кокон" с неотделяемыми днищами, то корпус разрезают, чтобы отделить предсопловую часть, не скрепленную с зарядом, и открывают торец заряда. Для отделения частей корпуса используется режущая струя сверхвысокого давления установки гидрорезки (УГ). После отделения частей корпуса подводят измельчительную головку (ИГ) от этой установки к наружной стороне корпуса так, чтобы ее режущий торец был параллелен поверхности корпуса, и измельчают его часть в виде кольца со стороны открытого торца ЗСК. Затем понижают давление воды в ИГ до величины, необходимой для измельчения ТРТ, и измельчают в крошку долю заряда под этим кольцом. Повторяя указанные операции, полностью ликвидируют долями заряд и корпус.

Всю мокрую крошку заряда либо добавляют вместе с выработанной после гидрорезки водой в качестве компонентов для изготовления водно-гелевого промышленного ВВ, либо сжигают дозированно в специальной печи, достигая при этом высокой степени очистки продуктов сгорания за счет сжигания крошки небольшими долями.

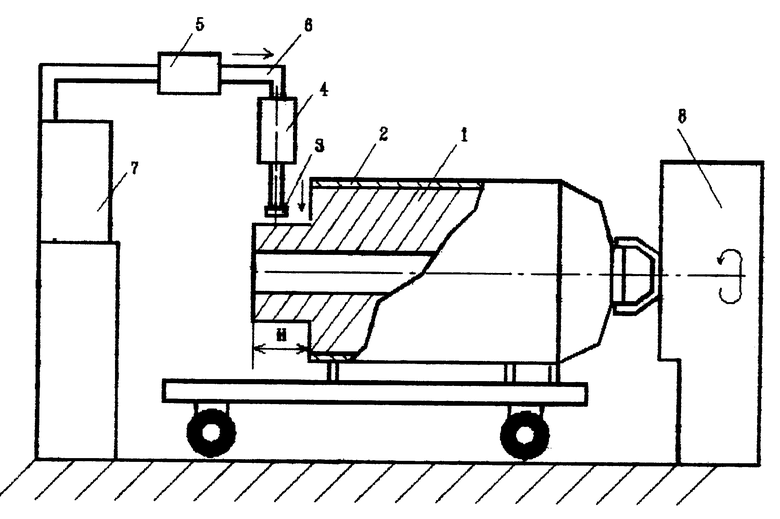

Применение данного способа при ликвидации ЗСК типа "кокон" показано на фиг. 1. Здесь изображены: заряд ТРТ 1, корпус 2, привод устройства вращения заряда 8. К УГ относятся штанга 6 для подачи воды, ИГ 3 с режущими соплами, приводы 4 и 5, осуществляющие вертикальное и горизонтальное перемещение головки, и источник 7 высокого давления воды. На рисунке изображен ЗСК с отрезанным сопловым днищем. При ликвидации сначала измельчается кольцевая часть корпуса с наружной стороны заряда. Для этого давление воды увеличивают до давления, необходимого для измельчения корпуса, а ИГ подводят к наружной стороне корпуса так, чтобы ее режущий торец был параллелен поверхности корпуса. ИГ перемещают вдоль корпуса, вырезая его часть в виде кольца шириной H, достаточной для удержания заряда на устройстве вращения, после чего понижают давление воды до величины, необходимой для измельчения ТРТ, и перерабатывают в крошку заряд под этим кольцом. При повторении указанных операций измельчают остальную часть заряда.

Достоинствами предложенного способа являются то, что процесс ликвидации заряда происходит без контакта металлических деталей с ТРТ. Кроме того реализована высокая пожаровзрывобезопасность способа, которая обеспечивается надежным визуальным и автоматическим контролем процесса измельчения ЗСК. При этом воды расходуется на порядок меньше, чем при измельчении с помощью механических резцов. Крошку ТРТ получают высокого качества, любого заданного размера. Экологичность процесса достигнута благодаря малому количеству применяемой воды и исключения необходимости ее очистки, так как мокрая крошка с отработанной водой полностью используется в качестве компонента промышленных ВВ. Этим обеспечивается экономичность и безотходность способа. При сжигании крошки экологичность обеспечивается возможностью сжигания малых порций измельченной крошки, что позволяет проводить эффективную очистку продуктов сгорания.

Испытания предложенной технологии проводились при утилизации крупногабаритного заряда смесевого твердого топлива, скрепленного с корпусом массой около 4 т. Была нарезана крошка размером 6х3х3 мм с производительностью 200 кг/ч при расходе воды 0.6-0.8 л на 1 кг ТРТ, которая была использована при изготовлении промышленных ВВ. В ФПДТ "СОЮЗ" организовано опытное производство ликвидации ЗСК и производство водно-гелевых промышленных ВВ. Здесь же проводилось сжигание малых порций мокрой крошки с высокой степенью очистки продуктов сгорания.

Способ может быть использован при ликвидации зарядов твердых ракетных топлив, скрепленных с корпусом с неотделяемыми днищами, в том числе и дефектных, а также при утилизации отходов производства зарядов ТРТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИКВИДАЦИИ СКРЕПЛЕННЫХ ЗАРЯДОВ ТРТ С ОТДЕЛЯЕМЫМИ ДНИЩАМИ | 1999 |

|

RU2165591C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПОЖАРОВЗРЫВООПАСНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2194945C1 |

| УСТАНОВКА ГИДРОРЕЗКИ И УТИЛИЗАЦИИ ЗАРЯДА ТРТ | 1997 |

|

RU2128323C1 |

| СПОСОБ СЖИГАНИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2215169C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1997 |

|

RU2123991C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ШАШЕК ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2314484C2 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ТРТ) | 2003 |

|

RU2262068C2 |

| СПОСОБ УТИЛИЗАЦИИ ЗАРЯДОВ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ (ТРТ) (ЕГО ВАРИАНТ) | 1999 |

|

RU2176230C2 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2000 |

|

RU2169282C1 |

| ЗАРЯД, СКРЕПЛЕННЫЙ С КОРПУСОМ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2192554C1 |

Изобретение относится к ракетной технике и может быть использовано при утилизации зарядов ТРТ. Изобретение направлено на создание визуально контролируемого способа ликвидации зарядов твердого топлива, скрепленных с корпусом (ЗСК) с неотделяемыми днищами, позволяющего безотходно, экологически безвредно, пожаровзрывобезопасно измельчать и ликвидировать ЗСК. ЗСК устанавливают на устройство вращения, вращают, отделяют предсопловую часть корпуса, затем с помощью установки гидрорезки заряд разрезают на части в виде колес, после чего измельчают в крошку долю заряда под вырезанным кольцом корпуса. Мокрую крошку заряда либо добавляют вместе с выработанной после гидрорезки водой в качестве компонентов для изготовления водно-гелевого промышленного ВВ, либо сжигают в печи небольшой производительности, достигая при этом высокой степени очистки продуктов сгорания. 2 з.п.ф-лы, 1 ил.

| Смирнов Л.А., Тиньков О.В | |||

| Конверсия, ч | |||

| IV | |||

| - М.: ЦНИИНТИКПК, 1996, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| УСТАНОВКА ДЛЯ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 1993 |

|

RU2046284C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СМЕСЕВЫХ ТВЕРДЫХ ТОПЛИВ, СОДЕРЖАЩИХ ПЕРХЛОРАТ АММОНИЯ, ИЗ КОРПУСОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 1993 |

|

RU2064659C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКВАЖИННОГО ЗАРЯДА | 1995 |

|

RU2080315C1 |

| GB 1538494 C1, 17.01.79 | |||

| DE 4128703 A1, 04.03.93 | |||

| Магнитометр | 1974 |

|

SU516007A1 |

Авторы

Даты

1999-12-27—Публикация

1998-04-28—Подача