Изобретение относится к теплоэнергетике и может быть использовано для горячего водоснабжения зданий и сооружений.

Теплообменник “жидкость-жидкость” для горячего водоснабжения должен удовлетворять двум основным требованиям: обеспечение эффективного теплообмена между греющей и нагреваемой средами, минимальное осаждение солей жесткости в каналах нагреваемой среды (воды).

Эффективный теплообмен между жидкостями обеспечивается передачей тепла через тонкую стенку, разделяющую каналы жидкостей, и боковые стенки каналов. Каналы для протока двух жидкостей должны быть согласованы, т.е. располагаться по разные стороны от тонкой стенки. Течение жидкостей в теплообменнике должно быть организовано по схеме “противоток”.

Осаждение солей жесткости наблюдается в каналах проточной нагреваемой воды для горячего водоснабжения. Греющая же вода проходит предварительную водоподготовку и циркулирует в замкнутом контуре горячего водоснабжения, что минимизирует отложение солей жесткости в каналах греющей воды. Факторами, препятствующими отложению солей жесткости, являются увеличение скорости потока воды в каналах нагреваемой среды (воды) и переход к турбулентному режиму течения в каналах, при котором профиль скорости потока является более наполненным и, как следствие, увеличивается касательная сила у стенок канала, вызывающая снос частиц.

Неблагоприятным фактором, увеличивающим осаждение солей жесткости на стенках канала, является наличие рециркуляционных (отрывных) зон за уступами, в области за поворотом потока при малых радиусах поворота или поворотах под прямым углом. В рециркуляционных зонах снижается скорость потока примерно в 3 раза по сравнению со скоростью основного потока, что и способствует отложению солей жесткости.

Эффективный теплообмен и минимальное отложение солей жесткости могли бы быть достигнуты в прямолинейных каналах при большой скорости (свыше 1 м/с) и турбулентном режиме течения в них. Однако, как показывает расчетный анализ, например, при гидравлическом диаметре канала 5-6 мм необходимая длина канала может составить 5-6 м, что трудно реализовать в компактных теплообменниках. В этом случае необходимо использовать каналы с прямолинейными участками и поворотами, например, на 180°.

Компактный теплообменник можно реализовать и при ламинарном режиме течения при существенно меньшей скорости потока, что будет сопровождаться более интенсивным отложением солей жесткости в каналах теплообменника. Так в случае прямолинейных каналов в теплообменнике, например, длиной 0,5 м и гидравлическом диаметре канала 2-3 мм скорость потока в каналах теплообменника будет меньше 0,1-0,2 м/с, при этом реализуется ламинарный режим течения.

Известен теплообменник (ЕР 0183008 В 1, кл. F 28 F 3/08), содержащий пакет пластин. В верхних частях пластин выполнены прямолинейные каналы, параллельные боковым стенкам пластин, а нижняя часть пластин плоская. К каналам пластин подводится и из каналов отводится греющая или нагреваемая жидкость через соответствующие коллекторы в пластинах, расположенные в торцевых частях пластин, при этом жидкости не смешиваются. Скорость потока в каналах теплообменника мала, течение ламинарное. Пакет собирается из попеременно расположенных пластин для одной и другой жидкостей без уплотняющих элементов, т.е. теплообменник выполняется неразборным. При использовании теплообменника в системе горячего водоснабжения разборка теплообменника для его очистки от отложений солей жесткости невозможна.

Известны разборные пластинчатые теплообменники "жидкость-жидкость" (ЕР 0327574 В 1, кл. F 28 F 3/08, F 28 F 17/00, B 21 D 53/14) и (ЕР 0463298 В 1, кл. F 28 F 3/08). Разборные пластинчатые теплообменники содержат пакет пластин с каналами для протока нагреваемой и греющей сред, включающем разделительные пластины, крайние силовые пластины и коллекторы подвода/отвода нагреваемой и греющей сред.

Гофрированная поверхность разделительных пластин обеспечивает жесткость конструкции теплообменника. Каждая разделительная пластина снабжена прокладкой из термостойкой резины, уплотняющей соединение пластин и направляющей различные потоки жидкостей в соответствующие каналы.

Недостаток указанных разборных пластинчатых теплообменников "жидкость-жидкость" заключается в том, что использование гофрированной поверхности разделительных пластин приводит к отрыву потока за гофрами и образованию рециркуляционных зон за ними. Теплообменник работает при низкой скорости потока жидкости в каналах, режим течения в каналах ламинарный. Малые скорости потока особенно в рециркуляционных зонах способствуют отложению солей жесткости, содержащихся в протекающей через теплообменник воде горячего водоснабжения. При изготовлении разделительных пластин теплообменника и резиновых прокладок сложной формы необходимо использовать дорогостоящее оборудование.

Известен пластинчатый теплообменник “жидкость-жидкость” (ЕР 1136782 А1, кл. F 28 F 3/08, F 28 D 9/02), взятый в качестве прототипа теплообменника “жидкость-жидкость” для горячего водоснабжения. Пластинчатый теплообменник содержит пакет пластин, собранный между двумя крайними пластинами. В каждой пластине выполняется маска канала для одной из двух жидкостей. Маски каналов содержат прямолинейные участки и повороты на 180°, которые сообщены с коллекторными отверстиями для подвода/отвода соответствующей жидкости. Повороты осуществляются или дважды под прямым углом или повороты имеют U-образную форму. Сборка пакета осуществляется таким образом, что попеременно используются пластины для разных жидкостей. Между пластинами для разных жидкостей размещается разделительная перегородка с коллекторными отверстиями. По разные стороны от разделительной перегородки каналы разных жидкостей соосны и согласованы. Расположение коллекторных отверстий в пластинах и сборка пакета исключают сообщение жидкостей друг с другом. Герметичность каналов и теплообменника в целом обеспечивается или вакуумной сваркой, или пайкой собранного пакета и крайних пластин. Таким образом собранный теплообменник является неразборным.

В качестве вариантов исполнения теплообменника предложены пластины из резинового материала. В этом случае возможен вариант разборного теплообменника.

Рассмотрен вариант, когда в каждой пластине выполняется по две маски каналов для каждой жидкости, сообщенные с коллекторными отверстиями для каждой жидкости соответственно, при сборка разделительная перегородка не используется. Собранный пакет и крайние пластины соединяются сваркой или пайкой, а сам теплообменник неразборный.

Предложенное использование каналов с прямолинейными участками и поворотами на 180° позволяет получать достаточно большую длину канала в компактной пластине.

К недостаткам предложенного технического решения следует отнести следующее:

- теплообменник по основному варианту исполнения (с металлическими пластинами) не разбирается, что исключает его механическую чистку от отложений солей жесткости, изготовление теплообменника требует сложного высокоточного оборудования;

- теплообменник с пластинами из резинового материала может быть выполнен разборным, но сама технология изготовления и особенно сборки такого теплообменника представляется чрезвычайно сложной из-за особенностей конфигурации маски каналов.

В основу изобретения поставлена задача разработать теплообменник "жидкость-жидкость", который позволит минимизировать отложение солей жесткости нагреваемой среды в каналах теплообменника и обеспечить высокие теплотехнические характеристики теплообменника при относительно простой технологии его изготовления.

Поставленная цель достигается тем, что в теплообменнике "жидкость-жидкость" для горячего водоснабжения, содержащем пакет промежуточных пластин с каналами для протока нагреваемой/греющей сред и крайние силовые пластины, при этом каналы выполнены с прямолинейными участками и поворотами, например на 180°, и сообщены с коллекторами подвода/отвода нагреваемой/греющей сред, в промежуточных пластинах с двух сторон выполнены полуканалы для нагреваемой/греющей сред таким образом, что прямолинейные участки полуканалов с разных сторон пластины согласованы, каналы для протока нагреваемой и греющей сред образованы согласованными полуканалами смежных промежуточных пластин и полуканалами крайних промежуточных пластин со стороны силовых пластин, внутренняя и внешняя стенки каналов при повороте выполнены профилированными с плавным изменением кривизны контуров, обеспечивающими безотрывное течение за поворотом.

В теплообменнике внутренняя и внешняя стенки каналов при повороте могут быть выполнены профилированными на выходе поворота.

В теплообменнике внутренняя и внешняя стенки каналов при повороте могут быть выполнены профилированными симметрично на входе и выходе поворота.

В теплообменнике между смежными промежуточными пластинами и крайними промежуточными пластинами и силовыми пластинами могут быть размещены уплотняющие листы с отверстиями для коллекторов.

В теплообменнике уплотняющие листы могут быть выполнены с вырезами по форме полуканалов.

В теплообменнике на плоских поверхностях промежуточных и силовых пластин могут быть выполнены уплотняющие покрытия.

В теплообменнике смежные промежуточные и крайние промежуточные и силовые пластины могут быть герметично соединены по их плоскостям, например, пайкой.

Предлагаемое техническое решение выполнения теплообменника позволяет реализовать безотрывное течение нагреваемой и греющей сред в каналах теплообменника с большими скоростями, что, как показывает опыт эксплуатации котельных, позволяет минимизировать отложение солей жесткости, содержащихся в протекающей через теплообменник воде горячего водоснабжения (нагреваемой среды) как на прямолинейных участках каналов, так и на поворотах каналов. Более того, в каналах будет реализован турбулентный режим течения нагреваемой и греющей сред и, как следствие, улучшатся условия теплообмена между нагреваемой и греющей средами. Выполнение прямолинейных участков полуканалов с разных сторон пластины согласованными позволяет также улучшить условия теплообмена (на 15-20%), так как тепло будет передаваться не только через перегородку, разделяющую полуканалы разных сред в пластине, но и через боковые стенки полуканалов. Таким образом, повысится эффективность работы теплообменника в целом как в части улучшения теплообмена, так и в части уменьшения отложения солей жесткости. Выполнение безотрывных поворотов каналов устранит образование рециркуляционных зон за поворотом и, как следствие, снизит отложение солей жесткости и падение давления при повороте, т.е. уменьшится гидравлическое сопротивление теплообменника в целом.

Внутренняя и внешняя стенки каналов при повороте должны быть выполнены профилированными с плавным изменением кривизны контуров. При этом должно быть обеспечено безотрывное течение за поворотом. Такой внутренний контур рассчитывается при заданных ширине промежутка между прямолинейными участками полуканалов и кривизны внутреннего контура на оси промежутка с использованием критерия отрыва турбулентного пограничного слоя, как предельного случая.

Допустимые положительные продольные (по потоку) градиенты давления определяются из поперечных (поперек потока) градиентов давления при повороте потока при заданных характеристиках турбулентного пограничного слоя (толщины вытеснения или толщины потери импульса), например, для трубного профиля скорости. Внешний контур определяется из условия постоянства площади поперечного сечения. Расчеты показывают, что плавное изменение кривизны внутреннего контура поворота может быть выполнено при ширине промежутка между прямолинейными участками полуканалов, равной ширине полуканала. При этом площадь единичной пластины может быть небольшой при необходимой суммарной длине канала, а сам теплообменник выполнен компактным.

На фиг.1 представлены результаты расчета изменения относительной кривизны (H/R) внутреннего контура поворота в зависимости от относительной продольной координаты (Х/Н), отсчитываемой от центра радиусной части поворота и направленной в сторону поворота. Здесь R - радиус кривизны, Х - продольная координата, Н - ширина промежутка между прямолинейными участками полуканалов. На фиг.1 также представлено изменение относительной кривизны внутреннего контура в случае радиусного поворота. Отметим, что в последнем случае кривизна на входе и выходе поворота изменяется скачком.

В контуре греющей среды (теплоносителе) используется вода, прошедшая соответствующую водоподготовку и исключающая отложение солей жесткости. В этом случае выполнение безотрывного поворота будет иметь целью снижение гидравлического сопротивления теплообменника.

В теплообменнике внутренняя и внешняя стенки каналов при повороте могут быть выполнены профилированными на выходе поворота или на входе и выходе поворота. В последнем случае все промежуточные пластины оказываются идентичными, что облегчает изготовление и сборку теплообменника.

Герметизация смежных промежуточных пластин и крайних промежуточных пластин и силовых пластин может быть выполнена различными способами.

При размещении между смежными промежуточными пластинами (или крайними промежуточными пластинами и силовыми пластинами) уплотняющих листов с отверстиями для коллекторов возможно выполнение листов с вырезами по форме полуканалов и без вырезов. В случае выполнения листов без вырезов из-за уменьшения гидравлического диаметра канала возрастает коэффициент теплообмена примерно на 20%, но увеличивается гидравлическое сопротивление в 1,5-2 раза, что нежелательно.

При выполнении на плоских поверхностях промежуточных и силовых пластин уплотняющих покрытий усложняется технология изготовления пластин, но облегчаются сборка и условия эксплуатации.

При герметичном соединении смежных промежуточных и силовых пластин по их плоскостям, например пайкой, теплообменник становится неразборным.

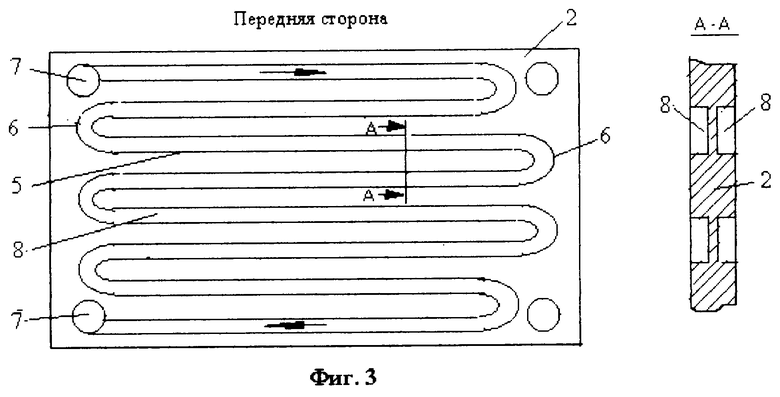

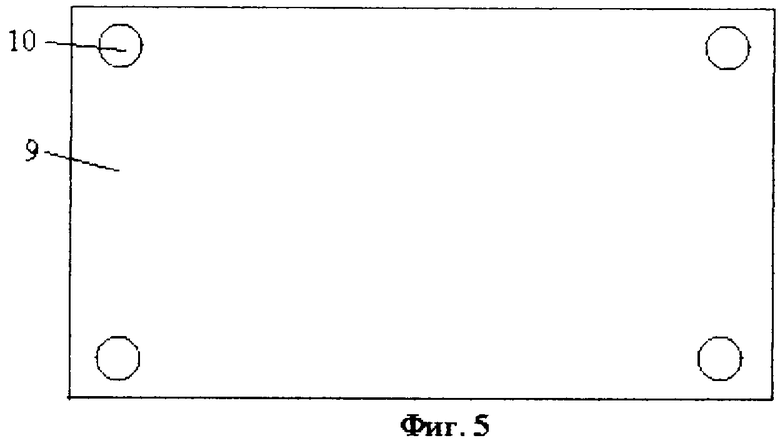

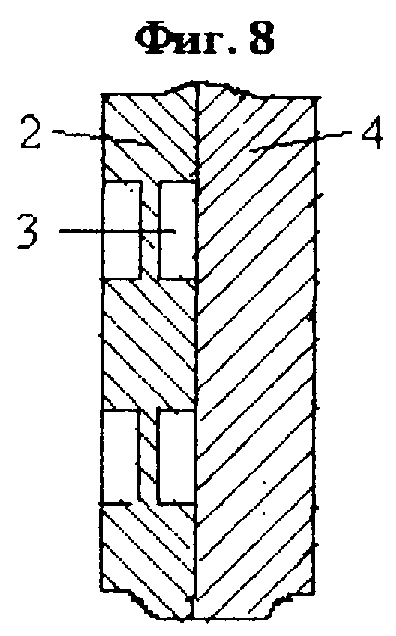

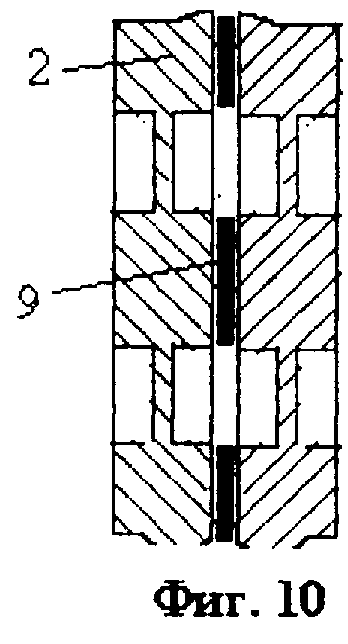

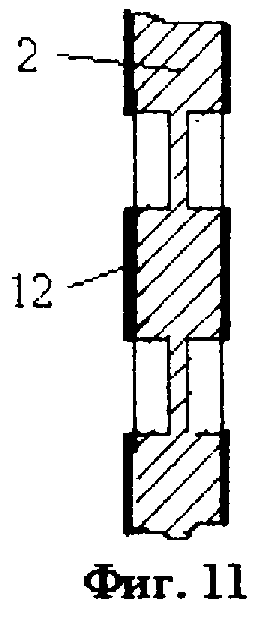

На фиг.2 представлена схема теплообменника "жидкость-жидкость" для горячего водоснабжения. На фиг.3, 4 - схемы выполнения промежуточной пластины. На фиг.3 дан вид на пластину с передней стороны, стрелками показано направление движения среды в канале, например нагреваемой среды. На фиг.4 дан вид на пластину с задней стороны, стрелками показано направление движения среды в канале, например нагревающей среды. На фиг.5, 6 представлены уплотняющие листы без вырезов и с вырезами по форме полуканалов соответственно. На фиг.7-10 представлены различные способы герметизации смежных пластин. На фиг.7 промежуточные пластины герметично соединены по их плоскостям, например пайкой. На фиг.8 крайние промежуточные и силовые пластины герметично соединены по их плоскостям, например пайкой. На фиг.9, 10 пластины герметично соединены по их плоскостям уплотняющих листов без вырезов и с вырезами по форме полуканалов соответственно. На фиг.11 показано выполнение уплотняющего покрытия на плоских поверхностях промежуточных пластин.

Теплообменник "жидкость-жидкость" 1 для горячего водоснабжения содержит пакет промежуточных пластин 2 с каналами 3 для протока нагреваемой/греющей сред, крайние силовые пластины 4, при этом каналы выполнены с прямолинейными участками 5 и поворотами 6 и сообщены с коллекторами 7 подвода/отвода нагреваемой/греющей сред.

В промежуточных пластинах с двух сторон выполнены полуканалы 8 для нагреваемой/греющей сред. Прямолинейные участки полуканалов 8 с разных сторон пластины согласованы (фиг.3, 4). Каналы 3 для протока нагреваемой и греющей сред образованы согласованными полуканалами 8 смежных промежуточных пластин 2 и полуканалами крайних промежуточных пластин со стороны силовых пластин 4 (фиг.7, 8). Внутренняя и внешняя стенки каналов при повороте 6 выполнены профилированными с плавным изменением кривизны контуров, обеспечивающими безотрывное течение за поворотом.

В теплообменнике внутренняя и внешняя стенки каналов при повороте 6 могут быть выполнены профилированными на выходе поворота или симметрично на входа и выходе поворота (фиг.3).

В теплообменнике между смежными промежуточными пластинами 2 и крайними промежуточными пластинами 2 и силовыми пластинами 4 могут быть размещены уплотняющие листы 9 с отверстиями 10 для коллекторов 7 (фиг.5, 9).

В теплообменнике уплотняющие листы 9 могут быть выполнены с вырезами 11 по форме полуканалов 8 (фиг.6, 10).

В теплообменнике на плоских поверхностях промежуточных 2 и силовых 4 пластин могут быть выполнены уплотняющие покрытия 12 (фиг.11).

В теплообменнике смежные промежуточные 2 и крайние промежуточные 2 и силовые 4 пластины могут быть герметично соединены по их плоскостям, например пайкой (фиг.7, 8).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА НАГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ, ОХЛАЖДАЕМЫЙ КОНДЕНСАТОСБОРНИК УСТАНОВКИ, ТЕПЛООБМЕННИК "ЖИДКОСТЬ-ЖИДКОСТЬ" УСТАНОВКИ | 2001 |

|

RU2222752C2 |

| СПОСОБ ПОДОГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ГАЗОВЫЙ ГЕНЕРАТОР ТЕПЛА ДЛЯ УСТАНОВКИ | 1993 |

|

RU2018771C1 |

| УСТАНОВКА ПОДОГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1999 |

|

RU2161288C1 |

| УСТАНОВКА ДЛЯ ВОДЯНОГО ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1998 |

|

RU2127853C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2003 |

|

RU2256127C1 |

| УСТРОЙСТВО ДЛЯ СЛИВА ЖИДКОСТИ | 2001 |

|

RU2219818C2 |

| Матрица пластинчатого теплообменника | 2016 |

|

RU2620886C1 |

| ИНДУКЦИОННОЙ НАГРЕВАТЕЛЬ ЖИДКОСТИ | 1995 |

|

RU2074529C1 |

| УСТРОЙСТВО ДЛЯ ПО КРАЙНЕЙ МЕРЕ ЧАСТИЧНОГО ВЫПАРИВАНИЯ ЖИДКОСТИ ПОСРЕДСТВОМ ТЕПЛООТДАЮЩЕГО ПАРА | 1990 |

|

RU2072068C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1999 |

|

RU2153642C1 |

Изобретение предназначено для применения в теплоэнергетике, а именно может быть использовано для горячего водоснабжения. Теплообменник "жидкость-жидкость" для горячего водоснабжения содержит пакет промежуточных пластин с каналами для протока нагреваемой/греющей сред и крайние силовые пластины, при этом каналы выполнены с прямолинейными участками и поворотами и сообщены с коллекторами подвода/отвода нагреваемой/греющей сред. В промежуточных пластинах с двух сторон выполнены полуканалы для нагреваемой/греющей сред таким образом, что прямолинейные участки полуканалов с разных сторон пластины согласованы. Каналы для протока нагреваемой и греющей сред образованы согласованными полуканалами смежных промежуточных пластин и полуканалами крайних промежуточных пластин со стороны силовых пластин. Внутренняя и внешняя стенки каналов при повороте выполнены профилированными с плавным изменением кривизны контуров, обеспечивающими безотрывное течение за поворотом. В теплообменнике между смежными промежуточными пластинами и крайними промежуточными пластинами и силовыми пластинами могут быть размещены уплотняющие листы с отверстиями для коллекторов. Уплотняющие листы могут быть выполнены с вырезами по форме полуканалов. В теплообменнике на плоских поверхностях промежуточных и силовых пластин могут быть выполнены уплотняющие покрытия. В теплообменнике смежные промежуточные и крайние промежуточные и силовые пластины могут быть герметично соединены по их плоскостям, например пайкой. Изобретение позволяет минимизировать отложение солей жесткости в каналах теплообменника и обеспечивает высокие теплотехнические характеристики теплообменника при относительно простой технологии его изготовления. 6 з.п. ф-лы, 11 ил.

| Устройство для расстойки тестовых заготовок | 1982 |

|

SU1136782A1 |

Авторы

Даты

2004-09-20—Публикация

2002-09-11—Подача