Изобретение относится к сельскому хозяйству, преимущественно к способам распределения по поверхности поля минеральных удобрений и других сыпучих материалов.

Известны рабочие органы центробежного разбрасывателя удобрений, включающие горизонтальный вращающийся диск с лопатками и снабженные вторым дополнительным диском с лопатками, причем диски имеют различные диаметры, расположены друг над другом и лопатки на каждом из них имеют различную длину (аналог) [1].

Известные рабочие органы имеют только два уровня дисков с лопатками и не позволяют достичь желаемую равномерность высева удобрений.

Известны разбрасыватели минеральных удобрений, содержащие тукопроводы и набор вращающихся дисков с лопастями, причем все диски кроме нижнего выполнены конусными и установлены вершиной вниз, при этом угол конусности у дисков уменьшается в пределах от 180 до 90° по мере удаления от нижнего диска (аналог) [2].

Скорости вылета частиц со всех дисков в известном разбрасывателе одинаковы, в результате чего не производится существенного улучшения качества рассева.

Известны рабочие органы центробежного разбрасывателя удобрений, содержащие связанный с приводом вращения горизонтальный лучеобразный рабочий элемент, лучи которого выполнены в виде лопаток, причем рабочий орган снабжен дополнительными лучами, закрепленными друг над другом на одной оси с основными, при этом лучи нижних рядов расположены в промежутке между лучами верхнего рабочего элемента (аналог) [3].

Однако из-за того, что радиусы лопаток одинаковы, не удается добиться оптимального распределения удобрений.

Известны машины для рассева сыпучих материалов, содержащие кузов с секционной дозирующей заслонкой, многоканальный делитель потоков удобрений в виде параллельных вертикальных пластин, размещенных над столом днища кузова на всю его длину, стенку окон волнообразной формы на выходе стола, стабилизатор потоков удобрений, эластичный чистик, туконаправитель в виде набора подвижно закрепленных лотков, отражательные пластины, установленные над центробежными дисками с лопатками, причем на лопатках каждого центробежного диска установлена кольцевая пластина, на которой по периферии установлены дополнительные лопатки, длина которых меньше длины лопаток диска (аналог) [4].

Однако в известных машинах для рассева сыпучих материалов из-за того, что наружные радиусы лопаток всех трех уровней одинаковы, нет условий для формирования оптимальной струи.

Известны способы внесения смесей минеральных удобрений, содержащие операции подачи удобрений на центробежный диск, подачи воздуха в зону лопаток и выброса удобрений на поверхность почвы, причем удобрения разделяют на легкую и тяжелую фракции, при этом легкой фракции придают большую скорость, чем тяжелой. Устройства для осуществления данных способов содержат центробежный распределитель минеральных удобрений, выполненный в виде диска с лопатками, снизу которого установлены воздухозаборники, сообщающиеся выполненными в диске отверстиями, причем в нижней части каждой лопатки на периферии выполнен вырез, а отверстия в диске выполнены вдоль лопаток, каждая из которых имеет горизонтальные полки и установлена с возможностью перемещения относительно диска (аналог) [5].

Поскольку скорости вылета легкой и тяжелой фракций одинаковы и нет дифференциации потока, неравномерность рассева материалов получается высокой.

Известен также способ поверхностного внесения сыпучих материалов, содержащий подачу материала на вращающиеся в противоположных направлениях в горизонтальной плоскости диски разбрасывателя и рассев его с дисков, причем дискам сообщают колебательное движение в вертикальной плоскости поперек направления перемещения разбрасывателя с изменением угла наклона дисков от положительного до отрицательного по отношению к горизонтальной плоскости в направлении разбрасывания, при этом значение углов принимают меньше угла трения скольжения или качения разбрасываемого материала по диску. Устройство для осуществления данного способа содержит бункер и расположенные под его дном горизонтальные диски с приводом вращения вокруг вертикальной оси в противоположные стороны, причем привод каждого диска снабжен механизмом колебаний и горизонтальной плитой, которая одним концом, направленным в сторону разбрасывания, закреплена шарнирно, а противоположным концом связана с механизмом колебаний в виде эксцентрикового кулачка с приводом, установленными под плитой (прототип) [6].

Указанный способ обладает следующими недостатками:

а) скорости вылета с каждой лопатки одинаковые, поэтому неравномерность распределения получается большой;

б) дополнительное колебательное движение диска вызывает “пульсацию” выбрасываемой струи в секторе рассева вдоль циклоиды, что приводит к увеличению неравномерности;

в) одинаковые скорости вылета и дополнительное колебательное движение диска в вертикальной плоскости не могут обеспечить оптимального рассева удобрений.

Указанному устройству для осуществления описанного способа присущи следующие недостатки:

а) механизм колебаний дисков в вертикальной плоскости усложняет конструкцию;

б) наружные радиусы лопаток одинаковы, поэтому скорости вылета частиц равны, и концентрированный пучок струи не обеспечивает равномерного рассева удобрений;

в) одинарный желоб лопатки не обеспечивает дифференциацию подачи удобрений, что приводит к повышенной неравномерности рассева.

Задачами (целью) изобретения являются обеспечение оптимальной равномерности рассева сыпучих материалов и экологичности процесса.

Указанные задачи достигаются тем, что в способе поверхностного внесения сыпучих материалов, включающем подачу материала на вращающиеся в противоположных направлениях в горизонтальной плоскости диски разбрасывателя и рассева его с дисков, рассеваемый материал разделяют на долевые порции в соотношении 10:35:55. Распределяют эти долевые порции по вертикали, а именно долевую порцию "55" располагают в верхней зоне, долевую порцию "10" ориентируют на нижнюю зону, а долевую порцию "35" располагают между ними, сообщают разделенным порциям разные скорости вылета так, что наименьшую скорость вылета придают материалу с меньшей долевой порцией, а наибольшую скорость вылета придают материалу с большой долевой порцией, причем осуществляют оседание каждой из рассеваемых долевых порций согласно условию

где θ - показатель интенсивности оседания материала из выбрасываемой струи;

ω - угловая скорость вращения диска разбрасывателя;

h - толщина слоя оседаемого материала;

b - ширина оседаемой струи.

Операцию разделения материала на порции в соотношении 10:35:55 осуществляют при помощи комбинированной лопатки с желобами, при этом начинают с нижнего желоба для доли "10", затем переходят к среднему желобу для доли "35" и кончают верхним желобом для доли "55". И, кроме того, расширяют веер выбрасываемой струи при помощи расширителей веера. Веер выбрасываемой струи расширяют при помощи пластин, выполненных по кривой, в частности по логарифмической спирали.

Указанные задачи достигаются тем, что в устройстве для поверхностного внесения сыпучих материалов, содержащем емкость для сыпучего материала, подающий транспортер, туконаправитель и диски с приводом вращения вокруг вертикальной оси в противоположные стороны, диски снабжены комбинированными лопатками с желобами, выполненными в виде половинок круглых труб, разрезанных по диаметру, причем желоба расположены по вертикали по нарастающим снизу вверх величинам площадей внутреннего поперечного сечения желобов. Площади внутренних поперечных сечений желобов имеют соотношение 10:35:55 при числе желобов, равном трем. При этом меньший по площади поперечного сечения желоб расположен по вертикали ниже среднего по величине площади поперечного сечения, а средний по площади поперечного сечения желоб установлен ниже верхнего, имеющего наибольшую площадь поперечного сечения. Закраины желобов расположены в плоскости, параллельной оси вращения или расположенной под углом к оси вращения. Внутренние концы желобов расположены ступенчато и удалены от оси вращения диска на различные расстояния, причем внутренний конец нижнего желоба расположен к оси вращения диска ближе, чем внутренние концы средних желобов, а внутренние концы средних желобов расположены к оси вращения диска ближе, чем внутренние концы верхних (больших) желобов. Таким образом, внутренние концы желобов скомпонованы ступенчато. Аналогично ступенчато скомпонованы и внешние концы желобов, а именно каждый нижнерасположенный желоб имеет меньшую длину вылета относительно оси вращения диска нежели верхнерасположенный.

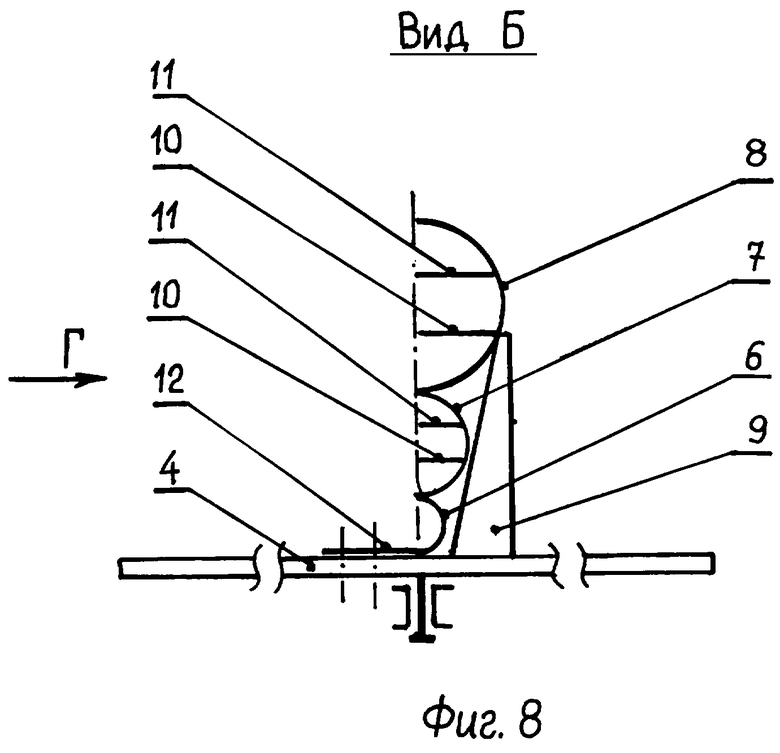

Внутри желобов на внешних их концах жестко смонтированы продольные пластины (расширители веера) для расширения веера рассева выбрасываемой струи. Продольные пластины для расширения веера рассева выбрасываемой струи выполнены по логарифмической спирали.

На фиг.1 представлена схема осуществления способа поверхностного внесения сыпучих материалов с эпюрами интенсивности оседания материала из выбрасываемой струи.

На фиг.2 приведена схема оседания сыпучего материала из выбрасываемой струи при осуществлении предлагаемого способа.

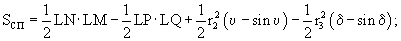

На фиг.3 изображен график зависимости интенсивности оседания материала из выбрасываемой струи от дальности полета частиц (характер изменения интенсивности оседания).

На фиг.4 представлена схема, демонстрирующая характер захвата порции материала желобами комбинированной лопатки для туконаправителей с отверстием, например, прямоугольной формы, вид Д.

На фиг.5 - то же, для туконаправителей с круглым отверстием.

На фиг.6 представлен общий вид устройства для осуществления способа поверхностного внесения сыпучих материалов.

На фиг.7 - вид на туконаправитель, вид А (аксонометрия).

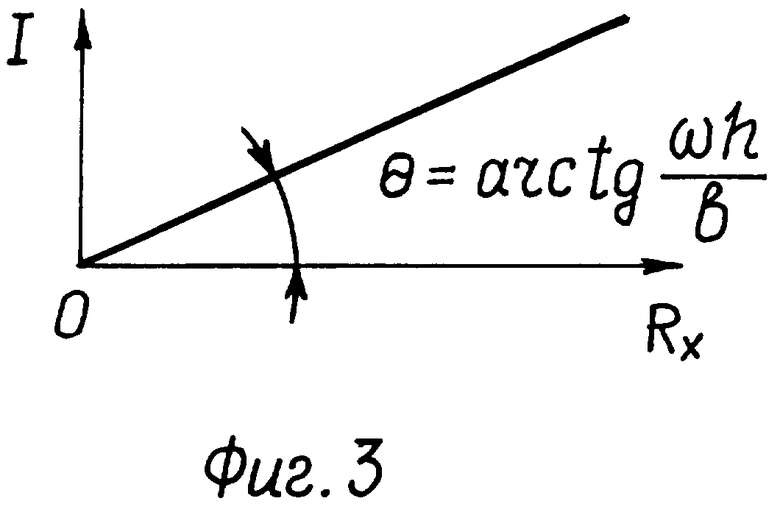

На фиг.8 показан диск с комбинированной лопаткой с расположением закраин желобов по плоскости, параллельной оси вращения диска, вид Б.

На фиг.9 представлен диск с комбинированной лопаткой с расположением закраин желобов под углом к плоскости, параллельной оси вращения диска по характерному сечению В-В.

На фиг.10 показана комбинированная лопатка с расширителями веера, вид Г.

На фиг.11 изображена эпюра интенсивности оседания порошковидного хлористого калия по радиальному сечению выбрасываемой струи (для примера 1).

На фиг.12 показана эпюра интенсивности оседания кристаллической аммиачной селитры по радиальному сечению выбрасываемой струи (для примера 2).

На фиг.13 представлена эпюра интенсивности оседания гранулированного суперфосфата по радиальному сечению выбрасываемой струи (для примера 3).

На фигурах обозначены:

а - эпюра интенсивности оседания материала из выбрасываемой струи нижнего желоба;

б - эпюра интенсивности оседания материала из выбрасываемой струи среднего желоба;

В - эпюра интенсивности оседания материала из выбрасываемой струи верхнего желоба;

Г - теоретическая (идеальная) эпюра оседания материала из выбрасываемой струи комбинированной лопатки;

r1 - радиус удаления внутреннего конца нижнего желоба от оси вращения диска;

r2 - радиус удаления внутреннего конца среднего желоба от оси вращения диска;

r3 - радиус удаления внутреннего конца верхнего желоба от оси вращения диска;

R1 - наименьшая дальность полета частиц с нижнего желоба;

R2 - наибольшая дальность полета частиц с нижнего желоба;

R3 - наименьшая дальность полета частиц с среднего желоба;

R4 - наибольшая дальность полета частиц с среднего желоба;

R5 - наименьшая дальность полета частиц с верхнего желоба;

R6 - наибольшая дальность полета частиц с верхнего желоба;

OX, ОУ, OZ - оси прямоугольной системы координат;

ω - угловая скорость вращения рабочего органа (диска разбрасывателя);

b - ширина оседаемого сыпучего материала из выбрасываемой струи, то есть ширина оседаемой струи;

R - дальность полета максимальная;

Ri- дальность полета в рассматриваемой точке;

h - толщина слоя оседаемого из струи материала.

I - интенсивность оседания материала из выбрасываемой струи;

Rx - дальность полета частиц в радиальном сечении, например, по оси ОХ;

Θ - показатель интенсивности оседания материала из выбрасываемой струи к горизонтальной оси ORx;

О - центр диска на фиг.4 и 5;

SВП - площадка захвата материала верхним желобом с туконаправителя с отверстием прямоугольной формы;

SСП - площадка захвата материала средним желобом с туконаправителя с отверстием прямоугольной формы;

SНП - площадка захвата материала нижним желобом с туконаправителя с отверстием прямоугольной формы;

SВК - площадка захвата материала верхним желобом с туконаправителя с отверстием круглой формы;

SСК - площадка захвата материала средним желобом с туконаправителя с отверстием круглой формы;

SНК - площадка захвата материала нижним желобом с туконаправителя с отверстием круглой формы;

FGKL - проекция окна туконаправителя с отверстием прямоугольной формы на рассевающий диск;

δ - угол сектора PQ радиуса r2;

υ - угол сектора MN радиуса r3;

α - угол сектора АД радиуса г;

β - угол сектора АД радиуса r3;

Е - центр отверстия туконаправителя круглой формы;

r - радиус круга отверстия туконаправителя;

Н - центр отверстия туконаправителя прямоугольной формы;

λ - угол сектора ВС радиуса г;

ε - угол сектора ВС радиуса r2;

ρ - угол смещения центра отверстия туконаправителя относительно оси ОХ;

RK - дальность полета частиц хлористого калия по радиальному сечению выбрасываемой струи в секторе рассева (в метрах);

IK - интенсивность оседания хлористого калия (в граммах в секунду на учетную площадку 0,0625 м2);

RN - дальность полета частиц кристаллической аммиачной селитры по радиальному сечению выбрасываемой струи в секторе рассева (в метрах);

IN - интенсивность оседания аммиачной селитры (в граммах в секунду на учетную площадку 0,06225 м2);

RP - дальность полета частиц гранулированного суперфосфата в радиальном сечении выбрасываемой струи в секторе рассева (в метрах);

IP - интенсивность оседания гранулированного суперфосфата (в граммах за секунду на учетной площадке 0,0625 м2).

Способ поверхностного внесения сыпучих материалов включает операцию подачи материала на вращающиеся в противоположных направлениях в горизонтальной плоскости диски разбрасывателя и рассева его с дисков. Рассеваемый материал разделяют на долевые порции в соотношении 10:35:55. Соотношение долевых порций, захватываемых желобами комбинированной лопатки, получают из условия, что длина проекции эпюр осаждения каждой порции материала из выбрасываемой струи одинаковы для всех желобов.

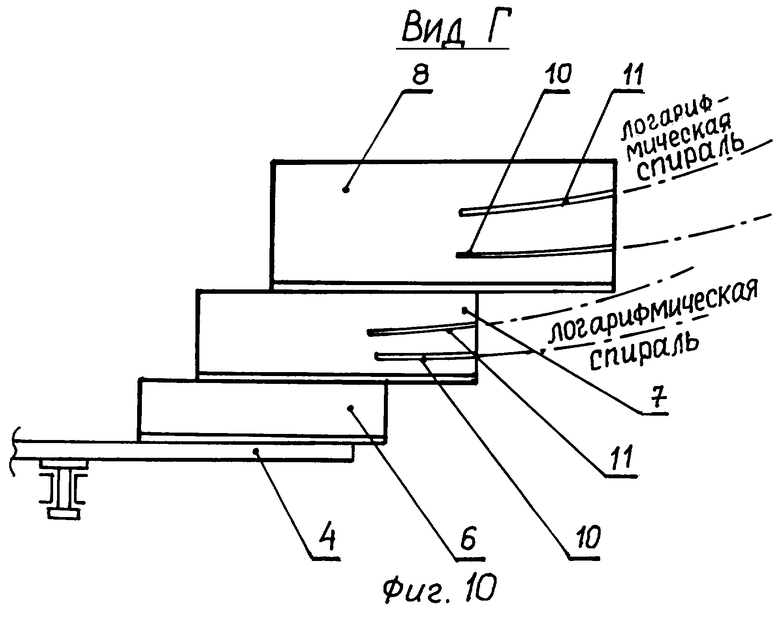

Размеры проекции площадок отверстия туконаправителя на диске, с которых захватывается желобами сыпучий материал, определяются из следующих зависимостей:

а) для туконаправителей с прямоугольным отверстием

где SВП - площадка, с которой захватываются порции материала верхними желобами;

SСП - площадка, с которой захватываются порции материала средними желобами;

SНП - площадка, с которой захватываются порции материала нижними желобами;

r2 - радиус удаления внутренних концов средних желобов от оси вращения диска;

r3 - радиус удаления внутренних концов верхних желобов от оси вращения диска;

υ - угол сектора MN радиуса r3;

δ - угол сектора PQ радиуса r3;

LK и LF - стороны прямоугольного отверстия;

LM - отрезок стороны LF, отсекаемый радиусом r3;

LN - отрезок стороны LK, отсекаемый радиусом r3;

LP - отрезок стороны LF, отсекаемый радиусом r2;

LQ - отрезок стороны LK, отсекаемый радиусом r3;

Сумма площадок SВП, SСП и SНП равна площади SП отверстия прямоуголной формы туконаправителя:

SП=SВП+SСП+sНП=LF·LR.

б) для туконаправителей с круглым отверстием

где SBK - площадка, с которой захватываются порции материала верхними желобами;

SCK - площадка, с которой захватываются порции материала средними желобами;

SHK - площадка, с которой захватываются порции материала нижними желобами;

r - радиус круга отверстия туконаправителя;

α - угол сектора АД радиуса r;

β - угол сектора АД радиуса r3;

γ - угол сектора ВС радиуса r;

ε - угол сектора ВС радиуса r2;

π - постоянная (π=3, 14...).

Сумма площадок SBK, SCK и SHK равняется площади SK круга отверстия радиуса r туконаправителя:

SK=SBK+SCK+SHK=πr2.

Исходя из приведенных формул, получают соотношение 10:35:55 для комбинированной лопатки из трех желобов (для большего числа желобов соотношение будет другим).

Распределяют эти долевые порции по вертикали, а именно долевую порцию "55" располагают в верхней зоне, долевую порцию "10" ориентируют на нижнюю зону, а долевую порцию "35" располагают между ними. Сообщают разделенным порциям разные скорости вылета так, что наименьшую скорость вылета придают материалу с меньшей долевой порцией, а наибольшую скорость вылета придают материалу с большой долевой порцией, причем осуществляют оседание каждой из рассеваемых долевых порций согласно условию

где θ - показатель интенсивности оседания материала из выбрасываемой струи;

ω - угловая скорость вращения диска разбрасывателя;

h - толщина слоя оседаемого материала;

b - ширина оседаемой струи.

Разделение материала на порции в соотношении 10:35:55 осуществляют при помощи комбинированной лопатки с желобами, при этом начинают с нижнего желоба для доли "10", затем переходят к среднему желобу для доли "35" и кончают верхним желобом для доли "55". Таким образом захваченные желобами доли сыпучего материала рассевают по поверхности поля. Кроме того, расширяют пучок (веер) выбрасываемой струи при помощи расширителей веера. Веер расширяют при помощи пластин, выполненных по кривой, в частности по логарифмической спирали. Величину интенсивности (количество) оседания сыпучего материала обычно контролируют, замеряя массу материала, осевшего на учетные площадки (в виде противней) квадратной формы со стороной, равной 0,25 метра.

Пример 1. Вносили порошковидный хлористый калий. Эпюра интенсивности оседания данного материала по радиальному сечению выбрасываемой струи представлена на фиг.11. По оси абсцисс отложена дальность RK полета частиц в метрах. По оси ординат отложена величина интенсивности IK оседания материала в граммах на учетных площадках, изготовленных в виде квадратных противней со стороной, равной 0,25 м. Как видно из графика, форма эпюры близка к кривой нормального распределения. Наименьшая дальность полета составила 0,20 м, наибольшая - 3,75 м. Неравномерность рассева удобрений по ширине захвата получилась равной 59%.

Пример 2. Вносили кристаллическую аммиачную селитру. Эпюра интенсивности IN оседания кристаллической аммиачной селитры показана на фиг.12. Ее форма также оказалась близкой к кривой нормального распределения. Наименьшая дальность RN полета была 0,25 м, а наибольшая - 7,5 м. Неравномерность распределения удобрений по ширине захвата равна 58%.

Пример 3. Вносили гранулированный суперфосфат. Эпюра интенсивности IP оседания гранулированного суперфосфата из выбрасываемой струи показана на фиг.13. Как видно из графика, наименьшая дальность RP полета составила около 2 м, а наибольшая - 12 м. Эпюра струи вытянута и близка к теоретической гипотенузе прямоугольного треугольника. Неравномерность распределения по ширине рассева составила 13%.

Устройство для поверхностного внесения сыпучих материалов содержит емкость 1 для сыпучего материала, подающий транспортер 2, туконаправитель 3 и диски 4 с приводом вращения вокруг вертикальной оси в противоположные стороны (привод на чертеже не показан). Диски 4 снабжены комбинированными лопатками 5 с желобами, выполненными в виде половинок круглых труб, разрезанных по диаметру. Желоба расположены по вертикали по нарастающим снизу вверх величинам площадей внутреннего поперечного сечения желобов.

Площади внутренних поперечных сечений желобов имеют соотношение 10:35:55 при числе желобов, равном трем, например, для желобов 6, 7 и 8.

При этом меньший по площади поперечного сечения желоб 6 расположен по вертикали ниже среднего желоба 7 по величине площади поперечного сечения, а средний по площади поперечного сечения желоб 7 установлен ниже верхнего желоба 8, имеющего наибольшую площадь поперечного сечения.

Закраины желобов расположены в плоскости, параллельной оси вращения или расположенной под углом к оси вращения. Для обеспечения жесткости комбинированной лопатки на диске с тыльной стороны желобов жестко установлены упоры 9.

Внутренние концы желобов расположены ступенчато и удалены от оси вращения диска на различные расстояния, причем внутренний конец нижнего (меньшего) желоба 6 расположен к оси вращения диска ближе, чем внутренние концы средних желобов, а внутренние концы средних желобов расположены к оси вращения диска ближе, чем внутренние концы верхних желобов. Таким образом, внутренние концы желобов скомпонованы ступенчато. Аналогично, ступенчато скомпонованы и внешние концы желобов, а именно каждый нижерасположенный желоб имеет меньшую длину вылета относительно оси вращения диска, нежели верхнерасположенный. Внутри желобов на внешних их концах жестко смонтированы продольные пластины 10 и 11 для расширения веера рассева выбрасываемой струи, которые выполнены по логарифмической спирали. Для получения возможности регулирования положения лопаток использована пята 12. В этом случае пята 12 является основанием для крепления желобов, а в упрощенном варианте пята 12 является продолжением нижнего желоба 6.

В вариантах изготовления диска с регулируемым расположением желобов радиусы r1 нижних желобов 6 могут изменяться перемещением пяты 12 по диску 4, радиусы r2 средних желобов 7 относительно нижних желобов 6, радиусы r3 верхних желобов 8 могут изменяться перемещением желобов относительно друг друга.

Устройство для осуществления способа работает следующим образом.

При движении агрегата сыпучий материал из емкости 1 посредством подающего транспортера 2 и туконаправителя 3 подается на диски 4. При вращении дисков 4 с комбинированными лопатками 5 сыпучий материал в определенной пропорции подхватывается желобами лопаток: нижними 6, средними 7 и верхними 8. Под действием центробежных сил порции частиц сыпучего материала перемещаются по желобам от оси вращения к периферии, приобретают необходимую скорость, сходят с желобов в форме пучка и распределяются в виде веера по поверхности поля.

Поскольку размеры поперечного сечения желобов неодинаковы, а концы желобов скомпонованы ступенчато (указанные размеры увеличиваются от нижних к верхним желобам по определенной закономерности), эпюра “а” осаждения (оседания) порции материала из струй, сходящих с нижних желобов 6, находится ближе к оси вращения диска на удалении от R1 до R2. Эпюра “б” осаждения порции материала из струй, сходящих со средних желобов 7, находится дальше чем эпюра “а”, то есть на удалении от R3 до R4. Эпюра “в” осаждения порции материала из струй, сходящих с верхних желобов 8, находится дальше эпюры “б”, то есть на удалении от R5 до R6. Эпюры “а”, “б” и “в” перекрываются друг с другом и образуют результирующую эпюру “г” близкой по форме к теоретической гипотенузе прямоугольного треугольника, чем и обеспечивается равномерное распределение сыпучего материала в секторе рассева.

Пластины 11 и 10 верхнего 8 и среднего 7 желобов, выполненные по логарифмической спирали, способствуют вытягиванию эпюр осаждения порций материала, сходящих с соответствующих желобов комбинированной лопатки за счет изменения углов вылета к горизонту.

Предложенный способ поверхностного внесения сыпучих материалов и устройство для его осуществления позволяют обеспечить наиболее оптимальную равномерность рассева сыпучих материалов, например удобрений и мелиорантов. Это, в свою очередь, способствует снижению недобора урожая от неравномерного внесения сыпучих материалов и позволяет повысить качество выращиваемой продукции. В результате этого урожайность по отдельным культурам возрастает (см. таблицу).

В среднем прибавка урожая от равномерного внесения удобрений составляет 13%.

Повышается и экологичность процесса за счет более равномерного распределения вносимых материалов и экономного расходования этих материалов.

Экономический эффект (таблица) ориентировочно составляет 134...4327 тыс.рублей в год на одну машину в зависимости от возделываемой культуры (из расчета годовой загрузки машины 840 га).

Источники информации

1. Авторское свидетельство СССР N 701563 по м.кл. А 01 С 17/00, опубл. 05.12.79 (Бюл. N 45).

2. Авторское свидетельство СССР N 902683 по м.кл. А 01 С 17/00, опубл. 07.02.82 (Бюл. N 5).

3. Авторское свидетельство СССР N 1605984 по м.кл. А 01 С 17/00, опубл. 15.11.90 (Бюл. N 42).

4. Патент СССР N 1823784 по м.кл. А 01 С 17/00, Е 01 С 19/20, опубл. 23.06.93 (Бюл. N 23).

5. Авторское свидетельство СССР N 1630644 по м.кл. А 01 С 17/00, А 01 С 15/04, опубл.28.02.91 (Бюл. N 8).

6. Авторское свидетельство СССР N 1739883 по м.кл. А 01 С 17/00, 21/00; Е 01 С 19/20, опубл. 15.06.92 (Бюл. N 22).

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ ОРГАН РАЗБРАСЫВАТЕЛЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1996 |

|

RU2120724C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА РАБОТЫ МАШИН С ДИСКОВЫМИ РАБОЧИМИ ОРГАНАМИ ПРИ ВНЕСЕНИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019948C1 |

| МАШИНА ДЛЯ РАССЕВА СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2229785C2 |

| РАБОЧИЙ ОРГАН РАЗБРАСЫВАТЕЛЯ СЫПУЧИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2001 |

|

RU2221358C2 |

| РАЗБРАСЫВАТЕЛЬ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1972 |

|

SU353671A1 |

| Разбрасыватель удобрений | 1987 |

|

SU1457837A1 |

| Двухбарабанный разбрасыватель гранулированных удобрений | 2022 |

|

RU2795993C1 |

| Распределитель минеральных удобрений | 1983 |

|

SU1172475A1 |

| ЦЕНТРОБЕЖНЫЙ РАБОЧИЙ ОРГАН ДЛЯ РАССЕВА СЫПУЧЕГО МАТЕРИАЛА | 2000 |

|

RU2177217C2 |

| РАБОЧИЙ ОРГАН ЦЕНТРОБЕЖНОГО РАЗБРАСЫВАТЕЛЯ УДОБРЕНИЙ | 2000 |

|

RU2172578C1 |

Изобретение относится к сельскому хозяйству, преимущественно к способам распределения по поверхности поля минеральных удобрений и других сыпучих материалов. Способ включает подачу материала на вращающиеся в противоположных направлениях в горизонтальной плоскости диски разбрасывателя и рассева его с дисков. Рассеваемый материал разделяют на долевые порции в соотношении 10:35:55, распределяют эти долевые порции по вертикали, а именно долевую порцию “55” располагают в верхней зоне, долевую порцию “10” ориентируют на нижнюю зону, а долевую порцию “35” располагают между ними. Сообщают разделенным порциям разные скорости вылета, причем наименьшую скорость вылета придают материалу с меньшей долевой порцией, а наибольшую скорость вылета придают материалу с большой долевой порцией. Оседание каждой из рассеваемых долевых порций осуществляют согласно условию  где θ - показатель интенсивности оседания материала из выбрасываемой струи, ω - угловая скорость вращения диска разбрасывателя, h - толщина слоя оседаемого материала, b - ширина оседаемой струи. Для осуществления способа предлагается устройство, содержащее емкость для сыпучего материала, подающий транспортер, туконаправитель и диски с приводом вращения вокруг вертикальной оси в противоположные стороны. Диски снабжены комбинированными лопатками с желобами, выполненными в виде половинок круглых труб, разрезанных по диаметру. Желобы расположены по вертикали, по нарастающей снизу вверх величинам площадей внутреннего поперечного сечения желобов. Изобретение позволяет обеспечить оптимальную равномерность рассева сыпучих материалов и экологичность процесса. 2 с. и 10 з.п. ф-лы, 13 ил., 1 табл.

где θ - показатель интенсивности оседания материала из выбрасываемой струи, ω - угловая скорость вращения диска разбрасывателя, h - толщина слоя оседаемого материала, b - ширина оседаемой струи. Для осуществления способа предлагается устройство, содержащее емкость для сыпучего материала, подающий транспортер, туконаправитель и диски с приводом вращения вокруг вертикальной оси в противоположные стороны. Диски снабжены комбинированными лопатками с желобами, выполненными в виде половинок круглых труб, разрезанных по диаметру. Желобы расположены по вертикали, по нарастающей снизу вверх величинам площадей внутреннего поперечного сечения желобов. Изобретение позволяет обеспечить оптимальную равномерность рассева сыпучих материалов и экологичность процесса. 2 с. и 10 з.п. ф-лы, 13 ил., 1 табл.

где θ - показатель интенсивности оседания материала из выбрасываемой струи;

ω - угловая скорость вращения диска разбрасывателя;

h - толщина слоя оседаемого материала;

b - ширина оседаемой струи.

| Способ поверхностного внесения сыпучих материалов и устройство для его осуществления | 1990 |

|

SU1739883A1 |

| Машина для внесения минеральных удобрений | 1987 |

|

SU1419557A1 |

| DE 3442465 А1, 20.06.1985 | |||

| РАБОЧИЙ ОРГАН ДЛЯ ВНЕСЕНИЯ ИЗВЕСТИ И МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1996 |

|

RU2118878C1 |

Авторы

Даты

2004-09-27—Публикация

2002-11-27—Подача