Изобретение относится к сельскому хозяйству, в частности к способам контроля качества работы машин для внесения сыпучих материалов, например минеральных удобрений, мелиорантов и семенного материала (пшеница, овес, ячмень т.п.).

Известен способ контроля качества работы разбрасывателей удобрений в стационарных условиях, реализованный в устройстве [1]. Способ основан на сборе проб удобрений, измерении массы проб, вводе полученной информации в ЭВМ, вычисления показателей качества работы испытываемого разбрасывателя в виде показателя неравномерности, дозы внесения и рабочей ширины и отображения результатов вычислений на цифровом индикаторе. Этот способ позволяет оценить лишь качество работы разбрасывателя при заданных параметрах настройки его рабочих органов, но не дает практических рекомендаций по настройке машин на заданное качество работы.

Известно устройство [1] для реализации данного способа, которое содержит ЭВМ, тележки-манипуляторы, емкости для сбора рассеиваемых удобрений, датчики массы собранных удобрений и блок опроса. Недостатком данного устройства является невозможность получения качественной оценки распределения удобрений по ширине захвата и численных значений требуемых параметров настройки машин.

Наиболее близким по технической сущности и достигаемому эффекту является способ контроля качества внесения удобрений центробежным разбрасывателем, реализованный в устройстве [2]. Способ основан на измерении плотности потока удобрения, сходящих с диском разбрасывателя, причем измерение производится в нескольких точках сектора рассева. Информация о плотности потока удобрений в каждой точке рассева после преобразования записывается в регистры памяти устройства. По окончании измерений и обработки информация поступает на индикатор, на информационном табло которого формируется эпюра неравномерности распределения удобрений по ширине захвата, которая используется механизатором для корректировки параметров настройки машин. Способ позволяет дать качественную оценку работы испытываемой машины и по характеру кривой распределения уточнить параметры настройки. В то же время для отыскания оптимальных параметров настройки машины при внесении определенного вида удобрений при этом способе необходимо выполнить n испытаний, где n - число возможных сочетаний параметров настройки машин.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство, реализующее этот способ [2], которое содержит шаговый двигатель, поворотную штангу с первичным преобразователем, схему обработки информации, блок управления и индикатор. По измеренной плотности потока удобрений, сходящих с дисковых рабочих органов, в фиксированных точках сектора рассева после обработки информации получают объективную картину распределения удобрений по рабочей ширине захвата в виде эпюры неравномерности.

Основным недостатком данного устройства является отсутствие численных значений показателей качества внесения: неравномерности α , дозы - Q и рабочий ширины захвата - Bр, соответствующие данной эпюре неравномерности, а также отсутствуют данные о том, в какую сторону и на какую величину необходимо переместить туконаправитель и подвижные стенки лотка, чтобы добиться требуемых показателей качества, которые у машин с дисковыми рабочими органами в значительной степени зависят от места подачи частиц удобрений на разбрасывающий диск относительно оси его вращения. При заданной скорости вращения и конструкции диска место подачи частиц определяет момент схода частиц с диска, а значит и характер распределения удобрений по ширине захвата. В то же время место подачи частиц на диск определяется шириной лотка Δ S туконаправителя и положением Δ l туконаправителя относительно оси вращения диска. Таким образом, перемещая подвижную стенку лотка, изменяя Δ l и перемещая сам туконаправитель вдоль оси машины, изменяя Δ S, можно добиться наилучшего сочетания Δ S и Δ l для конкретной машины и вида удобрений.

Цель изобретения - повышение качества внесения сыпучего материала путем определения оптимальных параметров настройки машин при измерении потока сыпучего материала.

Поставленная цель достигается тем, что подсчитывают число частиц, сошедших с дисков за время измерения и амплитуды сигналов, возникающих при ударе частиц о чувствительную поверхность датчика контроля потока, оценивают минимальную и максимальную амплитуды сигналов, вычисляют минимальную и максимальную дальности полета частиц, их диаметры и на основании полученной информации определяют эпюру неравномерности при исходных ширине лотка и положения туконаправителя, а затем методом перебора находят оптимальные их значения, обеспечивающие максимальную для данной машины и вида вносимого материала рабочую ширину захвата.

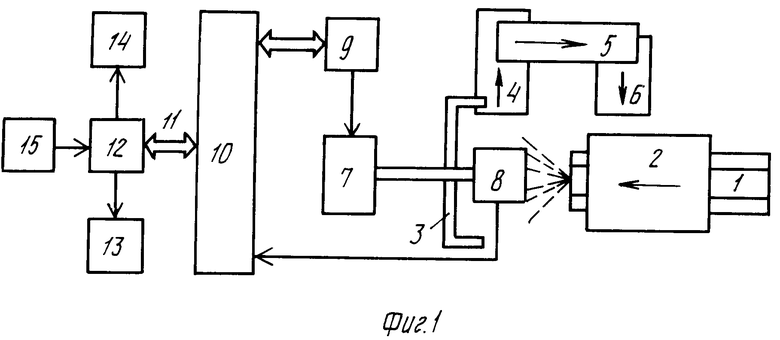

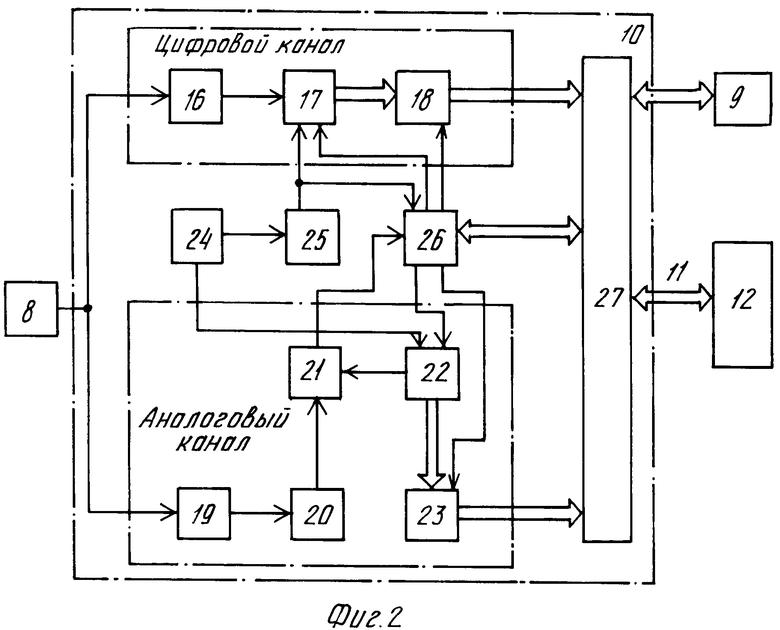

Сравнение предлагаемых способа и устройства не только с прототипом, но и с другими аналогичными техническими решениями показало, что заявляемые способ и устройство соответствуют критерию "Существенные отличия" и создают новый положительный эффект. На фиг. 1 приведена блок-схема устройства для реализации предложенного способа контроля качества работы машин с дисковыми рабочими органами при внесении сыпучих материалов; на фиг. 2 - функциональная схема блока сопряжения.

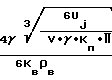

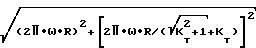

Предложенный способ реализуется следующим способом. Перед началом испытаний машину настраивают на исходные параметры Δ So и Δ lo. В память микроЭВМ записывают программу контроля и исходные данные для расчета. Датчик контроля потока части устанавливают на расстоянии Δ L от дисков, например в крайнее левое положение, которое считается первой точкой измерения в секторе рассева. Испытываемую машину включают в работу и после выхода рабочих органов на установившийся режим по команде микро-ЭВМ начинается подсчет числа частиц Nj, ударившихся о чувствительную поверхность датчика и измерение амплитуды сигналов Uj в первой точке измерения. Контроль потока частиц осуществляют за определенный промежуток времени, например tи=6 с, а затем происходит прием информации в память микро-ЭВМ и по ее команде датчик переводится во вторую точку измерения в секторе рассева. В это время микроЭВМ вычисляет минимальную lmin1 и максимальную lmax1, дальность полета частиц, число частиц, сошедших с дисковых рабочих органов в секторе первой точки измерения N1 и средний диаметр частиц D1. Подобным образом происходит сбор и обработка информации во всех К-х точках измерения сектора рассева, например, К=16. После того, как сбор информации в 16-й точке, соответствующей крайнему положению датчика закончен, цикл испытаний заканчивают, и испытуемую машину отключают. При этом микроЭВМ по программе производит расчет средних значении lср.min, lср.max., Dср.и общего числа сошедших с рабочих органов частиц N. Затем вычисляют параметры эпюры неравномерности, показатели качества работы машины α , Q, Bр при исходных параметрах настройки Δ So, Δ lo, а также методам перебора определяют оптимальные для данной машины и вида удобрений параметры настройки машины Δ Sonm, Δ lonm. По окончанию расчета микроЭВМ выдает на цифропечать протокол испытаний, содержащий численные значения Δ Sonm,Δ lonm и показатели α , Q, Bр, соответствующие расчетным параметрам настройки. Вычисление минимальной и максимальной дальностей полета частиц производят по формуле

lj=  · ln

· ln +1

+1 M

M

при при

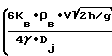

где V=

скорость полета частиц, м/с

Dj=  - диаметр частиц, м;

- диаметр частиц, м;

γ - плотность сыпучего материала, кг/м3;

Kп - коэффициент передачи канала измерения блока сопряжения, Bc/кгм;

Kв - коэффициент сопротивления воздуха, Кв=0,024;

ρв - плотность воздуха, ρв=1,29 кг/м3;

h - высота расположения рабочих органов испытываемой машины, м;

g - ускорение свободного падения, g=9,81 м/с2;

ω- угловая скорость вращения дисков, с-1;

R - радиус диска, м;

Кт - коэффициент сухого трения, Кт=0,4-0,7

Затем вычисляют усредненные значения lср, Dср по всем точкам измерения сектора рассева

lсрmin= ljmin/K; lсрmax=

ljmin/K; lсрmax= ljmax/K; Dср=

ljmax/K; Dср= Dj/K

Dj/K

где К - число точек измерения в секторе рассева, а также суммарное число частиц, сошедших с дисковых рабочих органов за время испытаний Ти

N=  (Ngj·lдуг/lд), где lдуг - длина дуги сектора рассева в j-й точке измерения;

(Ngj·lдуг/lд), где lдуг - длина дуги сектора рассева в j-й точке измерения;

lд - длина чувствительной зоны датчика.

Расчетные значения lср, Dср и N используются для вычисления параметров эпюры неравномерности распределения удобрений по ширине захвата и показателей качества внесения в виде показателя неравномерности α %, дозы внесения Q, кг/га и рабочей ширины захвата Bр, м при исходных параметрах настройки машины ΔSo и Δ lo. Затем, используя заложенные в памяти микро-ЭВМ данные о числе возможных значений ширины лотка ns и числе возможных положений туконаправителя nв, а также шаг дискретизации Δ Si, Δ li и расчетные параметры эпюры кривой неравномерности при Δ So и Δ lo микроЭВМ методом перебора вычисляет параметры настройки машины Δ Sonm, Δ lonm, при которых неравномерность α и доза Q внесения удобрений находятся в пределах установленного агротребованиями допуска, а рабочая ширина захвата - Bр=Bmax, при этом параметры настройки Δ Sonm,Δ lonm считаются оптимальными для данной машины и вида вносимых удобрений.

Пример расчета: при исходных данных Кв=0,024, ρв=1,29 кг/м3, Кт=0,4-0,7, h= 0,7 м, R= 0,3-0,4 мм, g=9,81 м/с2; V=15-32 м/с; γ=(0,8-1,2) 103 кг/м3, D=(0,05-3,0) 10-3 м минимальная дальность полета частиц lmin=1,6 м, максимальная дальность lmax=10,5 м. При этом общая ширина захвата составит B= 2lmax= 21,0 м для однодисковых машин и B=2lmax+ Δ B - для двухдисковых= 21,8 м, где: Δ B - расстояние между дисками. При исходных данных Δ l=1,5 м, K= 16, lд=1,5 10-2 м, tи=6 с, lmax=10 м, lmin=8 м, γ =(0,8-1,2) 103 кг/м3, D= (1,0-3,0) 10-3 м, число зафиксированных датчиком частиц Nд=(5-100) 103 шт, а доза внесения Q=15-1198 кг/га. При среднем диаметре Dср=2 10-3 м, плотности удобрений γ =1 103 кг/м3, для Nд=(20-100) 103 шт. доза внесения Q=50-500 кг/га.

Проведенные расчеты показали, что для двухдисковой машины РУМ-5 при внесении золошлака с параметрами настройки ΔSo=0,16 м и l=0,06 м показатель неравномерности α = 24,9% , а рабочая ширина захвата Bр=8,0 м, настройки машины на оптимальные параметры Sonm=0,14 м и lonm=0,02 м показатель неравномерность α=24,1%, а рабочая ширина захвата Bр=13,0 м т.е. настройка на оптимальные параметры позволяет на 62% повысить производительность машины.

Устройство для осуществление предложенного способа содержит эстакаду 1 для приема испытуемой машины 2, экран 3, собирающий 4, подающий 5 и загрузочный 6 транспортеры, автоматический манипулятор 7 со встроенным датчиком 8 контроля потока частиц. Вход автоматического манипулятора 7 соединен с выходом блока 9 управления, подключенного к блоку 10 сопряжения, вход которого соединен с датчиком 8, при этом блок сопряжения с помощью магистрали 11 соединен с микроЭВМ 12, к которой подключен принтер 13, монитор 14 и внешняя память 15. Для осуществления предложенного способа блока 10 сопряжения (фиг. 2) содержит два канала измерения, а именно цифровой канал для подсчета числа частиц, сошедших с дисковых органов в каждой точке измерения в секторе рассева, и аналоговый канал для измерения амплитуды импульсов, поступающих с датчиков 8 контроля потока частиц. Цифровой канал содержит нормирующий усилитель 16, вход которого подключен к датчику 8. Выход ноpмирующего усилителя 16 соединен с первым входом регистра 17 счета, а выход последнего - с информационным входом регистра 18 памяти.

Аналогичный канал содержит интегрирующий усилитель 19, вход которого соединен с датчиком 8, а выход интегрирующего усилителя 19 подключен через схему 20 запоминания к первому входу схемы 21 сравнения, второй вход которой соединен с выходом цифроаналогового преобразователя 22, другой выход последнего подключен к информационному входу регистра 23 памяти.

Для управления каналами измерения блок сопряжения содержит генератор 24 тактовых импульсов с кварцевой стабилизации частоты, первый выход которого соединен с входом делителя 25 частоты, а второй выход генератора 24 подключен к первому входу цифроаналогового преобразователя 22, второй вход последнего соединен с первым выходом схемы 26 логики и формирования импульсов обмена, причем второй и третий выходы этой схемы 26 подключены соответственно к входам управления регистров 18 и 23 памяти, а ее четвертый выход - к третьему входу регистра 17 счета. Выход делителя 25 частоты соединен с вторым входом регистра 17 счета и схемы 26 логики и формирование импульсов обмена, на первый вход последний поступает сигнал с выхода схемы 21 сравнения. Информационные выходы регистров 18 и 23 памяти, а так же информационный вход-выход схемы 26 и блока 9 управления подключены к соответствующим входам мультиплексора 27, выход последнего соединен магистралью с микроЭВМ.

Устройство работает следующим образом. Устанавливают на эстакаде 1 испытуемую машины 2. С внешней памяти 15 - накопителя на гибких магнитных дисках в микроЭВМ 12 вводят программу сбора и обработки данных. С пульта микроЭВМ вводят исходные данные для расчета и исходные параметры настройки машины Δ So и Δ lo. Правильность ввода контролируется с помощью монитора 14. Включают в работу собирающий 4, подающий 5 и загрузочный 6 транспортеры. Манипулятор 7 с встроенным датчиком 8 по команде микроЭВМ устанавливается в крайнее, например, левое положение, а затем включают в работу испытываемую машину. Частицы сыпучего материала, сходящие с дисковых рабочих органов, задерживаются защитным экраном 3 и транспортерами 4, 5 и 6 подаются в кузов испытываемой машины. После выхода рабочих органов машины на установившейся режим по команде микроЭВМ включается в работу блок 10 сопряжения датчика 8 с микроЭВМ 12. Сигнал с выхода датчика 8 (см. фиг. 2) поступает в цифровой и аналоговый каналы блока сопряжения. Рассмотрим работу цифрового канала: выходной сигнал датчика 8 поступает на вход нормирующего усилителя 16, где он усиливается и ограничивается по амплитуде. Сформированная импульсная последовательность с выхода усилителя 16 поступает на первый вход регистра 17 счета. Интервал измерения tи=6 с вырабатывается таймером, состоящим из генератора 24 тактовых импульсов с кварцевой стабилизацией частоты и делителя 25 частоты, выход которого подключен к регистру 17 счета и схеме 26 логики и формирование импульсов обмена.

При обращении микроЭВМ к данному периферийному устройству, а именно к блоку сопряжения, сигнал об этом поступает от микроЭВМ через мультиплексор 27 на информационный вход-выход схемы 26. При этом на ее четвертом выходе формируется сигнал "Пуск", поступающий на третий вход регистра 17 счета. При поступлении на второй вход регистра 17 сигнала интервала измерения с выхода делителя 25 частоты регистр 17 счета включается в работу и производится подсчет импульсов, приходящих на его вход. По окончании интервала измерений происходит остановка счета и на выходе регистра 17 формируется двоичный код, соответствующий числу поступающих на вход регистра 17 импульсов. Этот кодовый сигнал поступает на информационный вход регистра 18 памяти и одновременно с этим, а именно по окончании интервала измерений, на втором выходе схемы 26 логики и формирование импульсов обмена появляется сигнал записи информации в регистр 18 памяти и на его выходе формируется двоичный код, содержащий информацию о числе частиц, попавших на чувствительную поверхность датчика 8 за интервал измерения tи=6 с. Затем схема 26 формирует импульс готовности к обмену, который через информационный вход-выход этой схемы и мультиплексор 27 поступает в микро-ЭВМ. При этом с четвертого выхода схемы 26 снимается сигнал "Пуск" и происходит считывание инфоpмации с выхода регистра 18 памяти через мультиплексор 27 в оперативную память микроЭВМ, а также обнуляется регистр 17 счета.

Следовательно, цикл подсчета частиц, попавших на чувствительную поверхность датчика за интервал измерения, закончен.

Как было указано, сигнал о попадании частицы рассеиваемого материала на чувствительную поверхность датчика 8 с его выхода также поступает в аналоговый канал блока сопряжения, а именно на вход интегрирующего усилителя 19. На его выходе формируется импульсная последовательность, в которой амплитуда отдельного импульса пропорциональна силе удара частицы о чувствительную поверхность датчика 8. Этот импульсный сигнал поступает на вход схемы 20 запоминания.

При обращении микроЭВМ к данному периферийному устройству, а именно к блоку сопряжения, сигнал об этом поступает от микроЭВМ через мультиплексор 27 на информационный вход-выход схемы 26.

При этом на первом выходе схемы 26 формируется сигнал управления цифроаналоговым преобразователем 22, который содержит информацию о числе n выборке в интервале измерения tи=6 с.

Аналоговый сигнал, пропорциональный амплитуде импульса на входе схемы 20 запоминания, с ее выхода поступает на вход схемы 21 сравнения. При поступлении сигнала выборки цифроаналоговый преобразователь 22 включается и на его выходе появляется увеличивающийся сигнал, который поступает на второй вход схемы 21 сравнения. При совпадении уровней сигналов на входах схемы 21 на ее выходе появляется сигнал, который приходит на первый вход схемы 26 логики и формирования импульсов обмена. При этом снимается сигнал выборки с ее первого выхода, отключается цифроаналоговый преобразователь 22 и на его информационном выходе появляется кодовый сигнал, соответствующий амплитуде импульсов соударения частицы рассеиваемого материала с чувствительной поверхности датчика 8. На третьем выходе схемы 26 появляется сигнал записи информации в регистр 23 памяти и на информационном входе-выходе схемы 26 формируется импульс готовности к обмену, который через мультиплексор 27 поступает в микроЭВМ. Затем обнуляется цифроаналоговый преобразователь 22, производится считывание двоичной информации из регистра 23 в оперативную память микроЭВМ. Следовательно, цикл измерения силы соударения частицы с чувствительной поверхностью датчика закончен.

Аналогично происходит цикл измерения всего потока частиц в течение интервала измерения tи=6 с в первой точке сектора рассева. Далее по программе микроЭВМ вырабатывает сигнал, который поступает в блок управления 8 манипулятора 6 и обеспечивает поворот датчика 7 во вторую точку измерения сектора рассева. В промежуток времени, когда происходит перемещение манипулятора в новое положение и успокоение его рабочих органов, микроЭВМ производят промежуточные вычисления. Используя исходные данные и полученную из блока сопряжения информацию производятся вычисления минимальной lmin1 и максимальной lmax1 дальности полета частиц, средний диаметр частиц D1 и общее число частиц N1, сошедших с дисковых рабочих органов в секторе первой точки измерения. Таким же образом происходит сбор и обработка информации во всех К-х точках измерения сектора рассева. После того как собрана информация в последних К-й точке, испытываемую машину 2 выключают, останавливают собирающих 4, подающих 5 и загрузочный 6 транспортеры. В это время в микроЭВМ по программе осуществляются окончательные расчеты. Для этого вычисляются средние по всем точкам измерения минимальная lср.min и максимальная lср.max дальность полета частиц, их средний диаметр Dср и общее число, сошедших с дисков рабочих органов частиц. Затем вычисляются параметры эпюры неравномерности, показатели качества работы машины α , Q, Bр при исходных параметрах настройки Δ So и lo и далее методом перебора определяются оптимальные параметры настройки машины Δ Sonm,Δ lonm. По окончании расчета микроЭВМ выдает на принтер значения Δ Sonm, Δ lonm и показатели α, Q, Bр, соответствующие расчетным параметром настройки. Затем механизатор, используя полученный протокол испытаний, производит регулировку рабочих органов машин.

Используя многочисленные экспериментальные данные по контролю качества работы машин для внесения минеральных удобрений и мелиорантов в хозяйствах Ленинградской области проведена оценка эффективности предложенного способа.

Для чего во ВНИПТИМе создана экспериментальная установка, разработана программа функционирования установки, сбора и обработки информации, причем в качестве микро-ЭВМ использована ЭВМ "Электроника ДЗ-28". Проверка эффективности функционирования установки проводилась с использованием двухдискового разбрасывателя 1 РМГ-4. Используя разработанное программное обеспечение, проведена оптимизация параметров настройки ряда машин РУМ-5, МХА-7, КСА-3, 1РМГ-4 при внесении золошлака тукосмеси, калийной соли и др. материалов. Проверка показала, что оптимизация параметров настройки машин является мощным фактором повышения эффективности механизированного процесса внесения различных удобрений и мелиорантов. При сохранении на заданном уровне неравномерности α≅ 25% и дозы внесения Q=(0,9-1,1) Qзад регулировка машин на оптимальные параметры позволяет на 1,0-6,0 м увеличить рабочую ширину захвата Bр машины, что позволяет на 11,0-75% повысить производительность эксплуатируемой техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля качества внесения удобрений центробежным разбрасывателем | 1985 |

|

SU1291049A1 |

| Устройство контроля качества внесения удобрений центробежным разбрасывателем | 1986 |

|

SU1423028A1 |

| Устройство для стабилизации процесса рассева удобрений центробежным аппаратом | 1991 |

|

SU1806516A1 |

| РАБОЧИЙ ОРГАН ЦЕНТРОБЕЖНОГО РАЗБРАСЫВАТЕЛЯ УДОБРЕНИЙ | 2010 |

|

RU2432731C2 |

| Устройство для контроля неравномерности рассева удобрений центробежным разбрасывателем | 1984 |

|

SU1209065A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫСЕВА МИНЕРАЛЬНЫХ УДОБРЕНИЙ ШНЕКОВЫМ ВЫСЕВАЮЩИМ АППАРАТОМ | 1998 |

|

RU2137338C1 |

| Мелиоративный удобритель | 2017 |

|

RU2649339C1 |

| УСТРОЙСТВО И СПОСОБ ДИФФЕРЕНЦИРОВАННОГО ВНЕСЕНИЯ СЫПУЧИХ АГРОХИМИКАТОВ | 2013 |

|

RU2554987C2 |

| АГРЕГАТ ДЛЯ ВНЕСЕНИЯ В ПОЧВУ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2013 |

|

RU2524372C1 |

| СПОСОБ ПОСАДКИ ВЕРТОЛЕТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516244C2 |

Сущность изобретения: способ предусматривает подсчет числа частиц сыпучего материала и амплитуды сигналов, возникающих при их ударе с датчиком. Затем оценивают максимальную и минимальную амплитуды сигналов, вычисляют минимальную и максимальную дальности полета частиц и их диаметры. Определяют эпюру неравномерности при исходных параметрах настройки рабочих органов машины и методом перебора находят их оптимальные значения, обеспечивающие максимальную для данной машины и вида вносимого сыпучего материала рабочую ширину захвата. В память микроЭВМ вводят программу сбора и обработки данных и исходные параметры настройки рабочих органов, включают в работу транспортеры и испытываемую машину, устанавливают в исходное положение автоматический манипулятор с датчиком потока частиц. МикроЭВМ производит требуемые расчеты и по команде автоматический манипулятор перемещает датчик потока частиц в секторе рассева сыпучего материала. Результаты обработки информации поступают в принтер. 2 с. и 1 з.п. ф-лы, 2 ил.

lj =  ln

ln + 1

+ 1 ;

;

причем

Dj =  , при

, при

,

,

где γ - плотность сыпучего материала, кг/м3;

Kв - коэффициент сопротивления воздуха;

ρв - плотность воздуха, кг/м3;

h - высота расположения рабочих органов, м;

q - ускорение свободного падения, м/с2;

Kп - коэффициент передачи канала измерения (блока сопряжения);

Uj - амплитуда сигнала с выхода датчика контроля потока частиц, В;

V - скорость полета части, м/с;

причем

V =  ,

,

где ω - угловая скорость вращения дисков, с-1;

R - радиус диска, м;

Kт - коэффициент сухого трения частиц сыпучего материала о диск,

а число частиц, сошедших с дисков в каждой точке сектора рассева, определяют по формуле

Nj =  , шт.,

, шт.,

где Nqj - число частиц зафиксированных датчиком, шт.,

lдуг - длина дуги сектора рассева в j-й точке сектора рассева, м;

lд - длина чувствительной зоны датчика контроля потока части, м.

| Устройство контроля качества внесения удобрений центробежным разбрасывателем | 1985 |

|

SU1291049A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-30—Публикация

1991-05-20—Подача