Изобретение относится к аппаратам для контактирования газов и жидкостей и может быть использовано, например, для осуществления процессов массообмена между газообразными и жидкостными средами в технологических процессах очистки сточных вод, а также в химической, пищевой и других отраслях промышленности.

Известно устройство для насыщения жидкости газом, содержащее резервуар, центральную циркуляционную трубу, подсоединенную к насосу подающую трубу с коническим аэрационным насадком, прикрепленные к нижнему торцу направляющей трубы горизонтально расположенные патрубки с отверстиями, выполненными на верхней поверхности данных патрубков (АС СССР №827418. М.кл. С 02 F 3/20, опубликовано 07.05.1981).

Однако в таком устройстве аэрирование рабочей жидкости производится малоэффективным способом барботирования, при котором наличие относительно невысокой степени циркуляции жидкости снижает интенсивность массообмена в системе газ - жидкость.

Известно аэрирующее устройство, состоящее из корпуса, одной центральной форсунки-распылителя и двух периферийных форсунок-распылителей, одного центрального и двух периферийных смесителей, выполненных в виде труб, отражателя в нижней части корпуса, перегородок, образующих жидкостную распределительную и приемную камеры (АС СССР №946623, М.кл. В 01 F 3/4, опубликовано 30.07.1982).

Недостатками устройства являются наличие нескольких форсунок-распылителей и смесителей, которые создают повышенную циркуляцию перемешиваемой среды в ограниченном объеме устройства, положительно влияющую на процессы массообмена, но нежелательную в зоне слива готовой смеси. При этом необоснованное пересыщение жидкости газом приводит к неэффективному использованию последнего.

Наиболее близким к предлагаемому устройству является аппарат для контактирования газа и жидкости, содержащий вертикальный цилиндрический корпус с переливным патрубком, патрубки для ввода и вывода газа и патрубки для ввода и вывода жидкости, установленные в корпусе распылитель, смеситель в виде вертикальной трубы и перфорированный диспергатор в виде плоского экрана под смесителем, обечайку с переливными отверстиями, расположенную между стенкой корпуса и смесителем, распределитель газовой фазы, установленный ниже диспергатора (патент РФ №2035983. М.Кл. В 01 F 5/10, опубликован 27.05.1995 г.).

При использовании данного устройства газожидкостная смесь на выходе из смесителя диспергируется в результате динамического удара о диспергатор, что положительно влияет на процесс газонасыщения среды, а возможность введения дополнительного газа под диспергатор в нижней части резервуара усиливает эффект растворения газовой фазы. Однако наличие отверстий в диспергаторе приводит к выходу крупных пузырьков газа и попаданию их в готовую смесь, что недопустимо; кроме того, малоэффективная циркуляция газовой фазы при барботировании ее под диспергатором из-за слабой циркуляции жидкой среды в объеме устройства приводит к неэффективному использованию газа. К тому же не представляется возможным в таком аппарате проведение процесса насыщения под давлением для создания пересыщенного раствора газа в жидкости.

Цель изобретения - повышение эффективности использования газа в условиях ограниченного его поступления при обработке жидкости в установке для газонасыщения жидкости и упрощение конструкции установки.

Поставленная цель достигается тем, что в устройстве для насыщения жидкости газом, содержащем цилиндрический корпус с патрубками отвода избыточного газа и насыщенной жидкости и крышкой с размещенным в ней соплом подвода обрабатываемой газожидкостной среды, с основанием и камеру смешения с отверстиями в ее нижней части, расположенную по оси симметрии устройства, согласно изобретению камера смешения представлена в виде вертикального цилиндра, перекрытого вверху крышкой, расположенной под углом 90° к оси симметрии камеры и имеющей центральное отверстие, в которое своим нижним срезом установлена втулка. При этом отношение диаметра d1 приемной втулки к диаметру d0 сопла представлено как 3...8/1, отношение расстояния Н от нижнего среза втулки до среза сопла к диаметру d1 втулки выбрано как 3...5/1, отношение же площадей поперечного сечения устройства и камеры смешения находится в пределах 1,1...1,3, а цилиндрический корпус устройства выполнен в герметичном варианте.

Анализ отличительных признаков по критерию “существенные отличия” показал нижеследующее:

1. Изготовление камеры смешения в виде вертикального цилиндра, перекрытого вверху крышкой, имеющей центральное отверстие, в которое своим нижним торцом установлена приемная втулка, позволяет осуществить качественное протекание всех стадий процессов подготовки и массообмена в системе газ - жидкость, начиная с момента истечения напорной струи обрабатываемой газожидкостной среды из сопла, за счет достижения совокупного эффекта использования функциональных возможностей основных деталей (узлов), составляющих конструкцию камеры смешения и обладающих существенными отличительными признаками:

1.1. Наличие крышки, перекрывающей верхнюю часть цилиндрической камеры смешения и расположенной под углом 90° к оси симметрии камеры, позволяет организовать крайне важный для эффективного использования газовой фазы процесс подпитки перемешиваемой среды избыточным газом, выделяющимся в результате массообменных процессов, происходящих в камере смешения, в условиях фиксированного поступления газа. При этом избыточный газ в виде укрупненных пузырьков поднимается вверх, контактирует с поверхностью крышки и дробится, концентрируясь в пространстве между поверхностью перемешиваемой среды и крышкой. Увлекаемая за счет эжекции скоростным газожидкостным потоком, истекающим из нижнего среза приемной втулки, диспергированная избыточная газовая фаза вновь перемешивается со средой в камере, осуществляя дополнительное насыщение указанной среды. Таким образом, в объеме камеры смешения обеспечивается не только циркуляция газожидкостной среды, но и циркуляция избыточной газовой фазы, как фактор дополнительного массообмена, усиливающий эффект насыщения среды. Размещение крышки под прямым углом относительно оси симметрии камеры смешения позволяет в полной мере реализовать положительный эффект накопления, диспергирования и напорного введения избыточного газа в обрабатываемую среду.

Данный признак из патентной и технической литературы не известен, что позволяет считать его новым и существенным.

1.2. Конструкция и геометрические размеры приемной втулки обеспечивают: захват газожидкостной напорной струи, вытекающей из сопла; частичное диспергирование слоев потока, перетекающего через верхний срез втулки в камеру смешения из нижней части камеры, за счет энергии удара скоростной струи и последующего трения при контактах с последней; диспергирование и частичное перемешивание среды при выходе из нижнего среза втулки; выброс потока в камеру с диспергированием и перемешиванием в момент гидродинамического удара скоростного потока в подвижную поверхность газожидкостной среды и при глубинном проникновении потока в объеме среды камеры смешения.

Таким образом, конструкция втулки с ее многофункциональными возможностями при взаимодействии с напорной струей, вытекающей из сопла, способствует осуществлению практически всех стадий контактирования и массообмена фаз в системе газ - жидкость (кроме лишь стадии окончательного перемешивания за счет циркуляции среды).

Данный признак из патентных источников и технической литературы не известен, что позволяет считать его новым и существенным.

2. При использовании приемной втулки предлагаемой конструкции и геометрических размеров выбор оптимального соотношения диаметров приемной втулки и сопла как (3...8):1 обеспечивает высокую скорость истечения газожидкостной струи из сопла, эффективную эжекцию циркулирующего газа, высокую скорость движения струи основного потока во втулке, увлекающего в последнюю перетекающие слои газожидкостной среды, и, как следствие, интенсивное перемешивание и газонасыщение обрабатываемой среды в камере смешения.

Уменьшение соотношения (менее чем 3:1) диаметров приемной втулки и сопла приводит к снижению эффективности захвата всей струи, истекающей из сопла, уменьшению эжекции избыточного воздуха и снижению циркуляции среды, перетекающей через верхний срез втулки.

Увеличение соотношения (более чем 8:1) диаметров приемной втулки и сопла приводит к неполному перекрытию струей газожидкостной смеси, истекающей из сопла, сечения втулки на нижнем срезе и, как следствие, обратному перетоку избыточного газа из камеры смешения через втулку навстречу нисходящему потоку среды, что нарушает нормальный режим работы камеры, что недопустимо.

При этом принятие оптимального отношения расстояния от нижнего среза втулки до среза сопла к диаметру как (3...5):1 позволяет осуществить полное перекрытие сечения втулки скоростной газожидкостной струей сопла на нижнем срезе втулки, что способствует эжекции перетекающих через верхний срез втулки слоев газожидкостной циркулирующей среды и приводит к реализации процессов граничного трения разноскоростных струй среды во втулке и диспергированию газовой фазы.

Уменьшение отношения расстояния от сопла до нижнего среза втулки к диаметру втулки (менее чем 3:1) приводит к неполному перекрытию струей газожидкостной смеси, истекающей из сопла, сечения втулки на нижнем срезе и, как следствие, обратному перетоку избыточного газа из камеры смешения через втулку навстречу нисходящему потоку среды, что нарушает нормальный режим работы камеры и исключает циркуляцию газовой фазы.

Увеличение отношения расстояния от нижнего среза приемной втулки до среза сопла к диаметру втулки (более чем 5:1) приводит к неоправданному увеличению высоты втулки и всего устройства и создает дополнительное сопротивление на пути потока циркулирующей смеси.

Данный признак с учетом новизны конструкции приемной втулки камеры смешения из патентных источников и технической литературы не известен, что позволяет считать его новым и существенным.

3. Принятие отношения площадей поперечного сечения устройства и камеры смешения в пределах 1,1...1,3 обеспечивает необходимое время пребывания перемешиваемой среды в камере смешения для достижения эффективного насыщения и смешения, благодаря установлению оптимальной скорости циркуляции среды в объеме устройства. В случае уменьшения указанного выше отношения (менее 1,1), т.е. в условиях ускоренной циркуляции среды, при истечении среды из отверстий нарушается нормальный процесс газоотделения, и газ в виде крупных пузырьков будет проскакивать в зону успокоения среды (расположенной в нижней части устройства, между днищем корпуса и днищем камеры смешения), что недопустимо по технологии обработки. При увеличении указанного выше отношения (более 1,3), т.е. в случае замедленной циркуляции среды в кольцевом зазоре между корпусом устройства и наружной поверхностью камеры смешения, уменьшается время пребывания перемешиваемой среды в камере и, следовательно, снижается эффективность смешения, уменьшается вероятность выделения избыточной газовой фазы в верхней зоне камеры смешения и увеличивается объем (количество) проскакиваемых крупных пузырьков газа в зону успокоения среды через отверстия внизу камеры, что недопустимо.

Данный признак не является новым в технике, например для очистки сточных вод используется указанный выше способ организации циркуляции жидкости с использованием энергии струи, исходящей из сопла, однако в совокупности с новыми и существенными признаками (см. п.1, 2) он позволяет достичь цели изобретения, что делает его существенным.

4. Исполнение цилиндрического корпуса устройства в герметичным варианте обеспечивает возможность осуществления процессов массообмена в системе газ - жидкость под избыточным давлением, что существенно повышает степень растворения газа и, следовательно, более полное его использование по назначению в условиях ограниченного (фиксированного) его поступления при обработке жидкости в данной конструкции.

В технике широко используются установки, работающие под давлением, поэтому данный признак не является новым, однако в совокупности с другими новыми и существенными признаками он позволяет достичь цели изобретения, что делает его существенным.

Таким образом, указанные выше признаки в совокупности обеспечивают возможность эффективного использования ограниченного количества газовой фазы, поступающей в устройство, в процессах массообмена в системе газ - жидкость, а также существенно упростить конструкцию устройства.

В связи с этим обстоятельством все анализируемые признаки являются существенными для достижения цели изобретения.

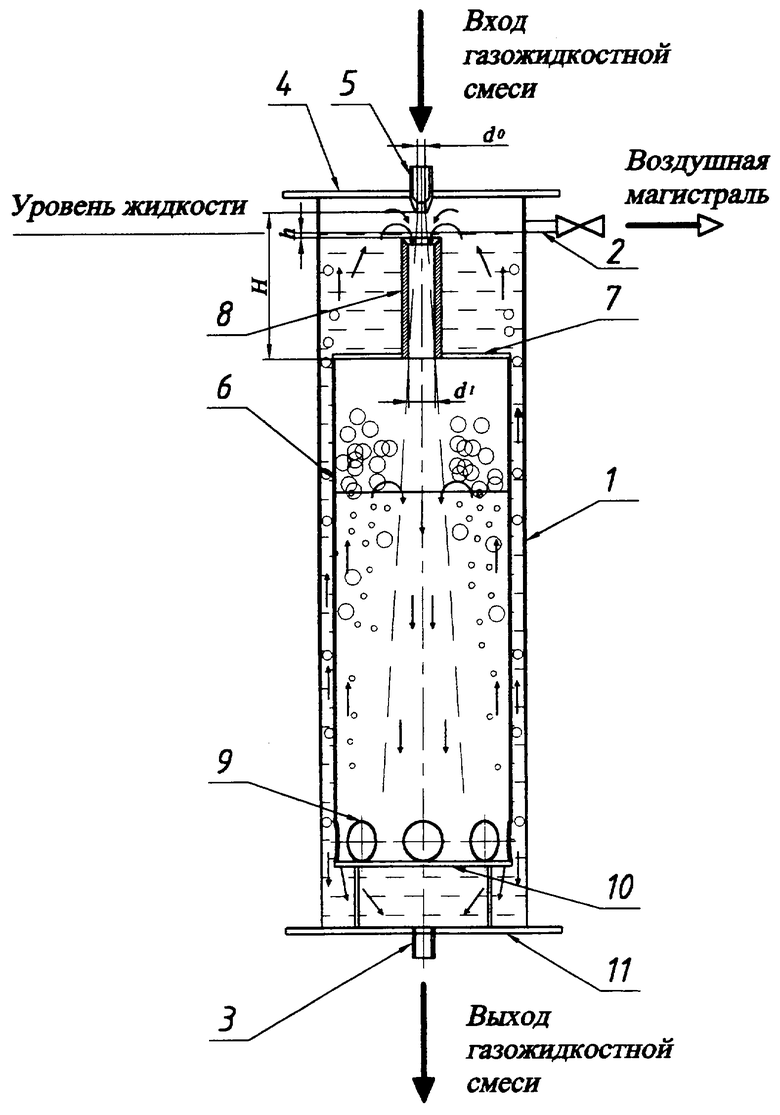

На чертеже представлен продольный разрез устройства. Устройство содержит герметичный цилиндрический корпус 1 с патрубком 2 для отвода избыточного газа и патрубком 3 для отвода насыщенной жидкости. В крышке 4 устройства располагается сопло 5 подвода газожидкостной смеси. Внутри корпуса 1 по оси симметрии устройства размещена камера смешения 6 поступающей газожидкостной смеси с избыточным газом. Камера 6 в верхней части перекрыта крышкой 7, имеющей центральное отверстие, в которое своим нижним срезом установлена приемная втулка 8. В нижней части камеры 6 выполнены отверстия 9, расположенные над днищем 10. Втулка 8 камеры смешения 6 предназначена для приема газожидкостной струи, истекающей из сопла 5, подсоса избыточного газа в камеру, перетекания циркулирующей в объеме устройства среды и способствует созданию газовых зон над поверхностью среды в камере 6, которые предназначены для подпитки газовой фазой циркулирующей газожидкостной среды. Днище 10 камеры 6 выполняет роль ограничителя потока перемешиваемой среды, поступающей через втулку 8.

Между стенкой корпуса 1 и камерой смешения 6 образован кольцевой зазор, предназначенный для обеспечения циркуляции среды в объеме устройства.

Данное конструктивное исполнение устройства позволяет выделить в нем несколько функциональных зон: верхнюю - зону эжекции, включающую сопло 5 и втулку 8 и ограниченную крышками 4 и 7; зону смешения, представленную камерой смешения 6; зону относительного успокоения, расположенную между днищем 10 камеры 6 и основанием 11 устройства.

Устройство работает следующим образом.

Газожидкостная смесь под давлением поступает в устройство через сопло 5 герметичного корпуса 1. В сопле 5 поток ускоряется и выбрасывается в приемную втулку 8, пробивая установившийся слой h (толщина 3...5 мм) жидкости над верхним срезом трубки 8 в объеме корпуса 1. В результате этого в верхней части втулки 8 формируется газожидкостная воронка, при этом интенсивное трение между падающей струей и потоком переливающейся жидкости обеспечивает эффективное диспергирование жидкой и газовой фаз, участвующих в контакте и частичном смешении. При этом газожидкостная струя, вытекающая из сопла, создает эффект эжектирования, за счет чего обеспечивается интенсивный подсос жидкости, находящейся в объеме корпуса 1, в камеру смешения 6. При этом гидродинамическая энергия струи, вытекающей из втулки 8, обеспечивает интенсивный переток газожидкостной смеси в нижнюю часть камеры смешения 6 и перемешивание с газовой средой, которая одновременно эжектируется из газовой полости, образующейся под крышкой 7. Обратному выходу газа из верхней части камеры смешения 6 через втулку 8 препятствует поток газовоздушной смеси, истекающий из сопла 5, полностью перекрывающий сечение втулки 8.

Наличие газовых зон в верхней части камеры смешения 6 обеспечивает эффективное использование всей газовой среды, поступающей под давлением через сопло 5, за счет постоянной подпитки газом газожидкостной струи, выходящей из втулки 8. Перемешанная среда при столкновении с днищем 10 вытекает из камеры 6 через отверстия 9, а избыточный газ поднимается в верхнюю часть устройства по кольцевому зазору между корпусом 1 и стенкой камеры 6 вместе с частью циркулирующей жидкости, при этом основной объем обрабатываемой жидкости концентрируется в нижней части устройства. После неоднократной циркуляции в объеме устройства насыщенная газом жидкость направляется потребителю. Оставшаяся не растворившаяся небольшая часть газа отводится через патрубок 2. При этом наличие небольшой кольцевой полости между корпусом 1 и камерой смешения 6 способствует интенсивной циркуляции газожидкостной среды в объеме устройства.

Таким образом, в условиях фиксированной подачи ограниченного количества газовой среды в объем устройства последнее обеспечивает эффективное ее использование за счет не только циркуляции обрабатываемой газожидкостной среды, но и циркуляции газовой среды, поскольку процесс перемешивания сред сопровождается постоянной подпиткой избыточным газом, покидающим камеру смешения 6 и вновь подаваемым на смешение.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ НЕФТЕПРОДУКТОВ | 2001 |

|

RU2203132C1 |

| ВОДОСТРУЙНЫЙ ГАЗОЖИДКОСТНЫЙ ЭЖЕКТОР | 1997 |

|

RU2137948C1 |

| Барботажное устройство для дегазации жидкостей | 1987 |

|

SU1472088A1 |

| Способ улавливания паров спирта и других летучих веществ из отработанных газов и установка для его осуществления | 1989 |

|

SU1719430A1 |

| Насосно-эжекторная установка | 1990 |

|

SU1732005A1 |

| УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ ГАЗА В ЖИДКОСТИ | 1991 |

|

RU2032631C1 |

| УСТАНОВКА ДЛЯ САТУРАЦИИ САХАРОСОДЕРЖАЩЕГО РАСТВОРА | 2002 |

|

RU2217502C1 |

| КОЖУХОТРУБНЫЙ СТРУЙНО-ИНЖЕКЦИОННЫЙ ФЕРМЕНТАТОР | 2006 |

|

RU2305464C1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| ЭЖЕКТОР И СПОСОБ ЕГО РАБОТЫ | 2002 |

|

RU2209350C1 |

Изобретение относится к аппаратам для контактирования газов и жидкостей и может быть использовано, например, для осуществления процессов массообмена между газообразными и жидкостными средами в технологических процессах очистки сточных вод, а также в химической, пищевой и других отраслях промышленности. Устройство содержит цилиндрический корпус с патрубками отвода избыточного газа и насыщенной жидкости, крышку с размещенным в ней соплом подвода обрабатываемой газожидкостной среды, основание и камеру смешения. Камера смешения представлена в виде вертикального цилиндра, перекрытого вверху крышкой, имеющей центральное отверстие, в которое своим нижним срезом установлена приемная втулка. Крышка расположена под углом 90 градусов к оси симметрии камеры смешения. Технический результат состоит в эффективном использовании ограниченного количества газовой фазы, поступающей в устройство, в процессах массообмена в системе газ - жидкость и упрощении конструкции устройства. 4 з.п. ф-лы, 1 ил.

| АППАРАТ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА И ЖИДКОСТИ | 1992 |

|

RU2035983C1 |

| RU 95105974 А1, 20.01.1997 | |||

| Аэрирующее устройство | 1974 |

|

SU593723A1 |

| US 5951921 А, 14.09.1999 | |||

| US 4564480 А, 14.01.1986. | |||

Авторы

Даты

2004-09-27—Публикация

2003-04-10—Подача