Изобретение относится к области промышленной биотехнологии, в частности к аппаратурному оформлению процесса получения белка из природного газа. Микробиологический белок из природного газа отличается высоким содержанием полноценного белка - содержит более 70% сырого протеина и обеспечивает сбалансированный аминокислотный и витаминный состав при получении корма сельскохозяйственных животных, птиц и рыб.

Получаемый методом микробиологического синтеза из природного газа белковый продукт (известный под названием Гаприн) является высокобелковой кормовой добавкой и характеризуется наличием всех незаменимых аминокислот, в том числе лизина 4,4%, серусодержащих аминокислот 1,7%. Гаприн богат витаминами группы В, в том числе: Тиамин (В1) 14,1 мг/кг; Цианкобаламин (В 12) - 5,6 мг/кг, а также микро- и макроэлементами.

Учитывая возможности по использованию природного газа, это позволит создавать биотехнологические установки, обеспечивающие полноценным белковым кормом агропромышленные комплексы и рыбоводство, а также получение широкой гаммы биопродуктов при его дальнейшей переработки.

Актуальность разработки нового эффективного биореактора применительно к газожидкостной ферментации на природном газе аэробных метанокисляющих микроорганизмов связана, с одной стороны, с повышенным экономическим интересом к использованию значительных запасов природного газа, а с другой стороны, с малоэффективным аппаратурным оформлением основной стадии производства белка - процессом ферментации.

В целом, скорость процесса биосинтеза и продуктивность по белковой биомассе в данном процессе определяется диффузионными, а не кинетическими характеристиками культуры и лимитирующим звеном является процесс транспорта субстратов из газовой фазы в жидкость, а следовательно, производительность ферментера и экономичность процесса во многом определяются эффективностью промышленного аппарата, а именно минимальными энергозатратами на массоперенос метана и кислорода из газовых пузырьков в жидкую среду к клеткам.

В этом случае задача разработки эффективного аппарата, обеспечивающего при низких энергозатратах достаточный уровень массопередачи кислорода и метана к клеткам микроорганизмов, становится крайне актуальной.

Несмотря на значительное количество отечественных и зарубежных аппаратурных решений (Винаров А.Ю. и др. «Ферментационные аппараты для процессов микробиологического синтеза» М., ДеЛи Принт, 2005, 275 с.) специфика процесса с использованием двух труднорастворимых газов: кислорода и метана не позволила к настоящему времени достаточно эффективно и энергоэкономно решить проблему ферментации и получения белка из природного газа в промышленных биореакторах.

Известно большое разнообразие конструкций биореакторов для аэробного культивирования с использованием традиционных мешалок, эжекторов, циркуляционных насосов и барботеров, которые могут быть применены для выращивания биомассы метанутилизирующих микроорганизмов, однако в большинстве случаев их конструктивные характеристики и энергозатратные показатели делают этот процесс малоэффективным, что определяет задачу разработки нового аппарата для аэробного культивирования метанутилизирующих микроорганизмов актуальной и практически важной.

Известен (RU, патент 2236451, опубл. 20.09.2004) биореактор для аэробной жидкофазной ферментации, предусматривающий перемешивание и аэрацию ферментационной среды и имеющий устройства для поддержания температуры среды, рН среды, концентрации растворенного кислорода, уровня пенообразования, уровня жидкости, а также устройства для подачи необходимых для жизнедеятельности микроорганизмов компонентов углеродного и минерального питания, аэрирующего газа, отбора ферментационной среды и пеногашения, и представляющий собой корпус с крышкой и днищем, снабженный патрубками для подвода и отвода необходимых компонентов процесса жидкофазной аэробной ферментации и теплообменным устройством, причем в центральной части корпуса аппарата, имеющего цилиндрическую форму, выполнено углубление, у стенок которого тангенциально расположены одна или более труб, входы которых сообщены с объемом корпуса, а выходы соединены с дополнительно введенными побудителями перекачки жидкости, причем выходы указанных побудителей жидкости соединены патрубками с входами эжектирующих устройств, при этом каждое эжектирующее устройство имеет в своем входном сечении более одного конфузора и снабжено патрубком для подачи аэрирующего газа, а выходы эжектирующих устройств, выполненные в виде диффузора, расположены в нижней части поверхности корпуса и направлены тангенциально относительно вертикальной оси корпуса. Биореактор может быть применен для ферментации метанокисляющих микроорганизмов.

Известный биореактор работает следующим образом. Первоначально в корпус подают разово минеральные и углеродсодержащие компоненты питательной среды в водном растворе. Создают условия, предшествующие засеванию микроорганизмов, используемых при переработке загружаемого в аппарат сырья, и заполняют объем углубления центральной части аппарата. Из средства выращивания и/или хранения чистой культуры микроорганизмов в аппарат разово подают засевную культуру микроорганизмов. Включают побудители расхода жидкости, на входы которых поступает ферментационная среда, и осуществляют аэрацию и перемешивание указанной среды с использованием эжектирующих устройств. Посредством кинетической энергии газожидкостных струй обеспечивают вращение, аэрацию и турбулизацию питательной среды в аппарате. По мере накопления концентрации микроорганизмов в объеме углубления в аппарат подают растворы компонентов питания и доводят объем жидкости в аппарате до заданного уровня, при этом обеспечивают поддержание заданной температуры среды в аппарате. Расположенное над уровнем жидкости устройство для пеногашения обеспечивает стабилизацию пенообразования.

К недостаткам аппарата относится его высокие энергозатраты на транспорт труднорастворимых газовых субстратов к клеткам при использовании двух газообразных источников питания микроорганизмов для культивирования метанокисляющих микроорганизмов.

Известен (US, патент 3957585, опубл. 18.05.1976) биореактор с центрально расположенным диффузором и находящимся внутри диффузора перемешивающим устройством в виде аэрационной турбины, аппарат снабжен трубчатым теплообменником, расположенным в верхней части диффузора и механическим устройством для пеногашения. Для дополнительной вертикальной циркуляции и лучшего перемешивания аэрационной среды биореактор снабжен циркуляционным насосом, обеспечивающим внешний контур циркуляции. Аппарат предназначен для жидкофазных аэробных процессов ферментации и может быть применен для ферментации метанутилизирующих микроорганизмов.

Известный биоректор работает следующим образом. Предварительно в реакционный сосуд помещают питательную среду для развития микроорганизмов - продуцентов протеина. Затем доводят полученную культуральную среду до условий оптимального развития микроорганизмов, включают побудитель движения культуральной среды и подачу кислородсодержащего газа к форсунке. Смешение культуральной жидкости, обогащенной при необходимости питательными веществами, необходимыми для развития микроорганизмов, с газообразным субстратом происходит в форсунке, а также дополнительное насыщение за счет контакта распыленной культуральной жидкости с газовой средой, находящейся над культуральной средой в реакционном сосуде.

Однако к недостаткам аппарата следует отнести достаточно ограниченную зону турбулизации ферментационной среды, что не позволяет применять данную конструкцию для больших объемов (100 м3 и более), а также высокие удельные затраты энергии. Так, на 1 кг переданного в ферментационную среду кислорода в таком аппарате затрачивается не менее 0,7-1,0 квт⋅ч электроэнергии, что в пересчете на биосинтез на метане даст не менее 3,0 квт.ч на 1 кг белковой биомассы.

Известен также (US, патент 4752564, опубл. 21.06.1988) аппарат для производства биомассы, в том числе и метанокисляющих микроорганизмов, представляющий собой закрытый сосуд с устройствами подачи минерального питания, источника кислорода, источника углерода, системой контроля и регулирования пенообразования, а также теплообменным устройством. При этом интенсификацию процесса ферментации обеспечивают за счет дополнительного введения в конструкцию аппарата вибрационного устройства, воздействующего на клетки с определенной частотой и интенсивностью.

Недостатком известного аппарата следует признать его эффективность лишь для малых объемов и стерильных ферментаций, а также сложность масштабирования для промышленных целей.

Известен также (GB, патент 1353008, опубл. 08.05.1974) аппарат для получения биомассы микроорганизмов, в котором применен другой принцип аэрации и перемешивания ферментационной среды. Известный аппарат выполнен из двух вертикально расположенных емкостей, между которыми организована циркуляция всей ферментационной среды за счет разности плотностей аэрированной и дегазированной жидкости. При этом аэрацию осуществляют с использованием барботера, расположенного в нижней части одной из емкостей, причем отработанный газ, отделенный от жидкости в результате ее дегазации, выходит через верхний патрубок на другой вертикальной емкости, по которой вниз циркулирует дегазированная жидкость, проходя теплообменное устройство. Аппарат предназначен для работы с большими объемами ферментационной среды.

К недостаткам аппарата следует отнести недостаточную степень диспергирования газовой фазы и турбулизацию ферментационной среды, что не позволяет эффективно использовать малорастворимые газообразные субстраты и дисперсные среды для процессов ферментации, а также сравнительно низкую поверхность контакта фаз газ-жидкость, обусловленную коалесценцией поднимающихся пузырей, в связи с чем в данном аппарате транспорт газообразных источников роста клеток не обеспечивает их эффективного развития и наращивание биомассы клеток.

В экономическом патенте DD (№59549, опубл. 19.04.1978) представлена конструкция колонного ферментера струйного типа, имеющего расположенные по высоте аппарата секции, соединенные сливными трубками, в которые подведены газовводные патрубки, обеспечивающие за счет эжекции подвод свежего воздуха на аэрацию. Интенсивное перемешивание среды в аппарате осуществляют путем внешнего циркуляционного контура с насосом. Аппарат может быть реализован на большие объемы, 200 м3 и более, в том числе и при культивировании метанутилизирующих микроорганизмов.

Недостатком известного ферментера следует признать наличие значительных энергозатрат, связанных с перекачкой жидкости в вертикальном сосуде высоконапорным насосом. При этом удельные энергозатраты на массоперенос 1 кг О2 в нем составляют расчетно около 1,0 кВт⋅ч. Кроме того, в нем не решены проблемы с пенообразованием, характерном для многих ферментационных сред, в частности при культивировании метанокисляющих микроорганизмов.

Известен (RU, патент 2064451, опубл. 27.07.1996) биореактор, содержащий корпус с загрузкой, трубопроводы подачи исходной жидкости и газа и отвода обработанной жидкости и газа, отличающийся тем, что он снабжен аэратором-смесителем с расположенным в его верхней части эжектором, аэратор-смеситель сообщен с нижней частью корпуса биореактора, а эжектор соединен с трубопроводом отвода обработанной воды. Конструкция аппарата позволяет его применить для процесса получения белковой биомассы из природного газа. Биореактор работает следующим образом. В установившемся режиме обрабатываемая среда из промежуточной емкости подается насосом по трубопроводу в эжектор, где она смешивается с засасываемым из атмосферы воздухом. Из эжектора газонасыщенная струя среды с большой скоростью выводится в аэратор-смеситель, в котором продолжается смешение воздуха с очищаемой средой и неочищенной средой, подаваемой в верхнюю часть аэратора-смесителя. Газонасыщенная струя среды через зазор и трубу выдавливается в биоокислитель под загрузку. В восходящем потоке воды создается взвешенный слой загрузки, для удержания которой в верхней части аппарата устанавливается металлическая сетка. Очищенная среда отбирается из трубопровода в количестве, равном количеству подаваемой неочищенной среды.

Недостатком известного биореактора следует признать малую возможность изменения скорости протекания процесса из-за отсутствия возможности изменения параметров процесса, кроме насыщения реакционной среды газом, сложность применения специфической насадки для промышленного биореактора, а также высокие энергозатраты на поддержание взвешенного слоя насадки в аппарате большого объема.

Известный (RU, патент 2352626, опубл. 10.10.2007) аппарат для выращивания микроорганизмов состоит из 2-х емкостей, оснащенных жидко-струйными эжекторами гравитационного типа. Подача жидкости в каждый из эжекторов зависит от производительности одного насоса, который осуществляет циркуляцию жидкости между емкостями. Однако вследствие малого значения коэффициента эжекции (К≈0,1-0,2) для эжекторов гравитационного типа возрастают затраты энергии на циркуляцию большого количества жидкости между емкостями, а размещение насоса внутри емкости с приводом, расположенным на крышке этой емкости, представляется проблематичным.

Основным недостатком аппарата является низкая степень диспергирования труднорастворимых газов воздуха (кислорода), метана в водной среде (при размере пузырьков порядка 10 мм), достигаемая в эжекторах гравитационного типа. В связи с этим невысокая скорость массопередачи труднорастворимых газов и связанная с этим низкая производительность по биомассе не позволяет достаточно эффективно использовать этот аппарат в промышленности для получения биомассы метанассимилирующих бактерий.

Известен (RU, патент 2107841 опубл. 27.03.1998) жидкостно-газовый струйный аппарат, содержащий активное жидкостное сопло, камеру смешения и диффузор, причем площадь минимального сечения камеры смешения составляет от 0,1 до 7,98 площадей минимального сечения активного жидкостного сопла. Известный аппарат находит применение для подачи газовых и жидкостных сред в ферментеры, в том числе может применяться и при культивировании биомассы метанутилизирующих микроорганизмов.

К недостаткам аппарата следует отнести невозможность достижения в струйном аппарате при невысоких энергозатратах мелкодисперсной газожидкостной среды, которая необходима для интенсивного массопереноса газообразных субстратов к микробным клеткам и их нормального развития в аппарате для аэробного культивирования микроорганизмов, а вследствие этого недостижение в аппарате этой конструкции высоких показателей по выходу биомассы метанутилизирующих микроорганизмов.

Известен (US, патент 3945922, опубл. 23.03.1976) биореактор для проведения аэробных процессов газожидкостных процессов, конструкция которого может быть использована для выращивания микроорганизмов на природном газе. Указанный биоректор содержит реакционный сосуд, в котором происходит насыщение жидкой фазы газом, сепарирующий элемент вблизи дна указанного реакционного сосуда. Указанный сепарирующий элемент обеспечивает разделение под действием гравитации культуральной среды на газонасыщенную и газоненасыщенную жидкие фазы. Первый трубопровод подключен в районе расположения сепарирующего элемента, причем указанная газонасыщенная жидкая фаза расположена в районе подключения первого трубопровода. Граница раздела газонасыщенной и газоненасыщенной жидких фаз лежит ниже отверстия указанного первого трубопровода. Второй трубопровод также подключен в области сепарирующего элемента, но между первым трубопроводом и уровнем газоненасыщенной жидкой фазы. Он подключен к центробежному насосу, размещенному вблизи указанного реакционного сосуда. Указанный центробежный насос содержит центральное выходное отверстие для газа, отделяемого от газонасыщенной жидкой фазы. Третий трубопровод передает отсепарированный газ ко второму сепарирующему средству. Четвертый трубопровод возвращает жидкую фазу от второго сепарирующего средства в реакционный сосуд. Указанный центробежный насос имеет периферийный выход для жидкости, которая по пятому трубопроводу возвращается в реакционный сосуд с последующим смешением с газом и разделением на газонасыщенную и газоненасыщенную жидкие фазы культуральной жидкости. Кроме того, реакционный сосуд содержит средства подачи питательных веществ, средство засева микроэлементами и средство отбора насыщенной целевым продуктом культуральной жидкости.

Недостатком известной конструкции биореактора можно признать его низкую эффективность при использовании труднорастворимых газов, в частности метана и кислорода, в связи с невысокой степенью диспергирования газовой фазы и низкой скоростью массопередачи их к клеткам, а также сложность технологической обвязки аппарата.

Известен (RU, патент 1541260, опубл. 07.02.1990) аппарат для культивирования микроорганизмов на газообразных субстратах. Аппарат содержит ферментер, регулятор давления, регуляторы концентрации газов, контур рециркуляции газовой смеси с емкостью переменного объема, побудителем расхода смеси газов, осушителем, анализаторами газов, поглотителем СО и устройством подпитки газами. Емкость переменного объема выполнена из эластичного или упругого материала, заключена в герметичный кожух и в качестве компенсатора ее деформации по объему снабжена повторителем давления, полость задатчика повторителя давления для обеспечения некоторого запаздывания в выравнивании давлений внутри емкости переменного объема и ее кожухе связана с выходом газовой смеси из емкости переменного объема через регулируемый пневмодроссель, а исполнительная полость этого повторителя соединена с герметичным кожухом, емкость переменного объема может быть оборудована распорно-стягивающей пружиной для увеличения упругости этой емкости при нарастании отклонения ее объема от нейтрального положения, анализаторы газов подключены параллельно основному контуру рециркуляции газов, вход в них осуществлен через регулируемый пневмодроссель непосредственно из газовой полости ферментера, а выход подключен к входу в побудитель расхода.

Недостатком известного аппарата следует признать сложность конструкции, а также малую производительность при получении в аппарате биомассы метанокисляющих микроорганизмов.

Известен (RU, патент 2064016, опубл. 20.07.1996) способ получения биомассы метанокисляющих микроорганизмов и способ управления непрерывным процессом получения биомассы метанокисляющих микроорганизмов, предусматривающий применение колонного ферментера с раздельными трубопроводами для подачи компонентов питания микроорганизмов, при этом в колонну подают пропорционально их расходу метансодержащий газ, кислородсодержащий газ, стабилизирующий рН среды реагент и минеральные соли с частичным возвратом отработанных сред в процесс выращивания. Давление газовых сред устанавливают выше атмосферного, обеспечивающего оптимальную концентрацию растворения кислорода в среде выращивания. Известный аппарат содержит ферментер, в который по первому трубопроводу подают поток, содержащий свободный кислород (воздух, технологический кислород), а по второму трубопроводу - метансодержащий газ (в частности, природный газ), по третьему трубопроводу - технологическую воду, по четвертому трубопроводу - концентрированный раствор источников минерального питания, сбалансированный по удельным потребностям в них выращиваемой культуры микроорганизмов, по пятому трубопроводу - раствор для стабилизации рН среды выращивания (аммиачная вода), выполняющий в процессе также роль источника азота для культуры микроорганизмов, по шестому трубопроводу - отработанную среду выращивания, подаваемую со стадии концентрирования биомассы, по седьмому трубопроводу - хладагент в теплообменное устройство ферментера для стабилизации температуры среды выращивания. По восьмому трубопроводу из аппарата непрерывно выводят на последующую обработку суспензию, содержащую биомассу, а по девятому трубопроводу - поток отработанного газа. Трубопроводы снабжены расходомерами. На всех трубопроводах установлены регулирующее клапаны. Ферментер оснащен анализаторами содержания в газовой фазе среды выращивания (отходящем потоке газовой фазы) кислорода и метана, а также датчиками уровня, содержания одного из компонентов минерального питания в среде выращивания, величины рН, давления, концентрации растворенного кислорода и температуры. Расходомеры связаны с соответствующими регуляторами расходов. Датчик температуры связан с регулятором температуры, датчик давления - с регулятором давления, датчик концентрации метана в отходящем газе - с регулятором, датчик уровня - с регулятором уровня, датчик содержания одного из компонентов минерального питания в среде выращивания - с регулятором, датчик рН - с регулятором. Система управления снабжена устройствами умножения входного сигнала на переменный коэффициент, величину которого устанавливают дистанционно подаваемыми управляющими сигналами. В систему управления входит также устройство ограничения увеличения выходного сигнала при превышении управляющим сигналом заданной величины, программно-логическое устройство и экстремальный регулятор с командным таймером.

К недостаткам технического решения следует отнести нерешенность вопроса достижения в процессе ферментации мелкодисперсного состояния газовых фаз в объеме колонного ферментера, а следовательно, высокой скорости массопередачи этих компонентов к клеткам, что не позволит достичь высоких технико-экономических показателей процесса выращивания метанутилизирующих микроорганизмов.

Известен (RU, патент 2144952, опубл. 27.01.2000) аппарат для выращивания микроорганизмов, включающий две горизонтальные одинаковые по объему герметичные емкости, сообщенные переливными трубами. Они снабжены патрубками подачи питательной среды и засевного материала и отвода культуральной жидкости, средствами подвода стерильного воздуха и устройством для поочередного отвода отработанного воздуха из них, содержат выпускные патрубки, укрепленные на верхних частях емкостей, установленные на них электромагнитные клапаны и реле времени. Емкости разделены по длине вертикальными перегородками на отдельные зоны. Средства подвода стерильного воздуха в них состоят из расположенных в зонах барботеров. Переливные трубы укреплены в них попарно и их выходные участки расположены выше барботеров. Емкость, из которой отводится культуральная жидкость, снабжена циркуляционным трубопроводом для непрерывного перетока последней из ее средней зоны в зону подачи питательной среды другой емкости и вертикально установленной переливной перегородкой для отделения зоны отвода культуральной жидкости от зон выращивания. Рассматриваемый аппарат конструктивно может быть использован для выращивания биомассы метанутилизирующих микроорганизмов.

Недостатки аппарата связаны с низкой скоростью абсорбции газов в объеме аппарата, особенно при его масштабировании до промышленных объемов, что обусловлено недостаточной степенью диспергирования газовой фазы и, следовательно, большим размером газовых пузырьков, а также реальной коалесценцией пузырей в барботажном слое. Это приводит, как результат, к высоким энергозатратам для получения регламентной продуктивности аппарата и требуемого высокого выхода биомассы микроорганизмов, выращиваемых на природном газе.

Данное техническое решение принято в качестве ближайшего аналога.

Техническая задача, решаемая посредством разработанной конструкции биореактора, состоит в создании в реакционном объеме аппарата мелкодисперсной газо-жидкостной среды с минимальными энергозатратами, что позволяет достичь высокой скорости массообменных процессов в системе газ-жидкость-клетки и обеспечить высокую эффективность процесса получения белковой биомассы метанутилизирующих микроорганизмов.

Технический результат, достигаемый при реализации разработанной конструкции, состоит в повышении производительности устройства при одновременном уменьшении энергозатрат, а также обеспечении возможности создания биореактора предложенной конструкции различного объема, в том числе промышленных аппаратов размером до 100 м3и более.

Для достижения указанного технического решения предложено использовать биореактор для выращивания метанутилизирующих микроорганизмов, предусматривающий использование метансодержащего газа и кислородсодержащего газа в качестве субстатратов для роста клеток и имеющий устройства для поддержания температуры среды, рН среды, концентрации растворенного кислорода, уровня пенообразования, уровня жидкости, а также патрубки для подачи необходимых для жизнедеятельности микроорганизмов раствора минеральной питательной среды, титрующего агента, засевной культуры микроорганизмов и патрубки для отбора ферментационной среды и отвода отработанного газа, устройства пеногашения и теплообменные устройства, представляющий собой вертикальный цилиндрический корпус, ограничивающий внутренний реакционный объем биореактора, имеющего крышку и днище и центральную циркуляционную трубу, причем в верхней части корпуса биореактора с его внешней поверхности на противоположных сторонах корпуса дополнительно расположены два расширяющихся кверху закрытых сектора, образующие внешний реакционный объем, при этом каждый сектор снабжен патрубком для ввода в него газообразного субстрата, патрубком для отвода газожидкостной дисперсной среды соединенным с центральной циркуляционной трубой, расположенной во внутреннем реакционном объеме биореактора, и патрубком ввода жидкостного потока в нижнюю часть сектора, соединенным посредством внешнего циркуляционного трубопровода и циркуляционного насоса с патрубком для отбора культуральной жидкости из днища биореактора, при этом в каждом закрытом секторе установлено перемешивающие устройство, обеспечивающее создание в нем газожидкостной дисперсной среды, причем мешалка каждого устройства расположена непосредственно на уровне жидкости в секторе, а патрубки для отвода газожидкостной дисперсной среды из каждого сектора в центральную циркуляционную трубу биореактора расположены под мешалками, при этом привод каждой мешалки снабжен логическим устройством, связанным с датчиком контроля мощности и регуляторами расхода газового и жидкостного потока в каждый сектор, а патрубок отвода отработанного газа из внутреннего реакционного объема биореактора расположен на крышке аппарата и перед ним расположено устройство пеногашения в виде механического пеногасителя. Предпочтительно чтобы корпус аппарата обеспечивал работу под избыточным давлением, а соотношение высоты к диаметру цилиндрического корпуса биореактора составляло от 2:1 до 5:1, при этом центральная циркуляционная труба расположена по оси биореактора с зазором от верхней крышки и днища, причем ее верхний конец закрыт, а нижний имеет расширение, открытое в сторону днища аппарата. Преимущественно закрытые сектора расположены в верхней части корпуса и имеют расширяющуюся вверх объемно-коническую форму, а реакционный объем каждого сектора составляет от 1 до 5% внутреннего реакционного объема биореактора, при этом патрубок для ввода газообразного субстрата в один из секторов подключен к линии подачи газообразного метана или метансодержащего газа, а патрубок другого сектора подключен к линии подачи кислорода или кислородсодержащего газа, причем подключения обеспечивают подачу газов под избыточным давлением 0,05-1,0 МПа, преимущественно 0,2-0,4 МПа. Обычно патрубок для отбора культуральной жидкости расположен в днище аппарата и соединен внешними циркуляционными трубопроводами с циркуляционными насосами для подачи жидкостного потока в нижнюю часть каждого сектора, причем над патрубком для отбора ферментационной среды расположен газоотбойник, выполненный в виде конусного устройства с расширением в сторону днища аппарата, а теплообменные устройства могут располагаться либо на корпусе аппарата, либо на центральной циркуляционной трубе, либо на внешних циркуляционных трубопроводах с циркуляционными насосами. Расположенные в каждом секторе в верхнем слое жидкости мешалки перемешивающих устройств выполнены с перемешивающими лопастями преимущественно в виде перфорированных пластин и/или сетчатых элементов. Предпочтительно процесс выращивания микроорганизмов в биореакторе осуществляют непрерывным способом, а в качестве метанутилизирующих микроорганизмов могут применяться культуры видов Methylomonus, Methylosinus, Methylococcus и другие, а также микробные ассоциации, ассимилирующие метан с продуцированием белковой биомассы, при этом процесс выращивания осуществляют при температуре 36-52°С, преимущественно 40-46°С и при рН среды 4,5-7,5, преимущественно 5,5-6,0.

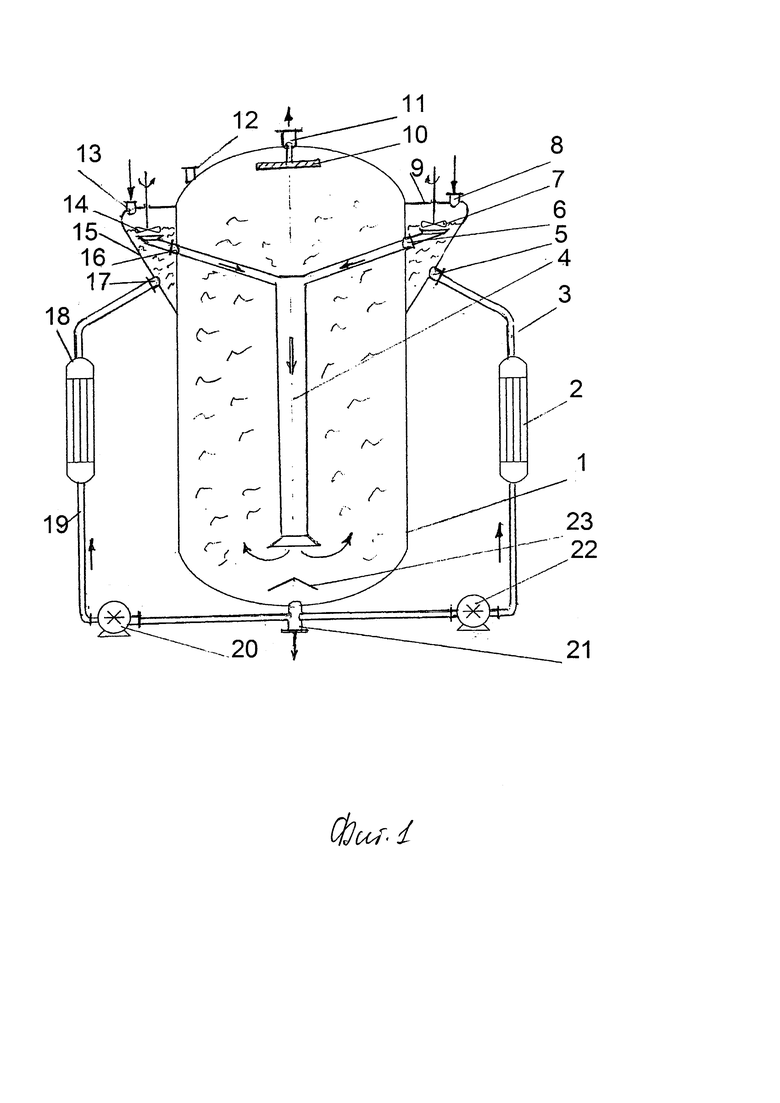

В дальнейшем предпочтительный вариант предложенного биореактора для выращивания метанутилизирующих микроорганизмов будет рассмотрен со ссылками на иллюстрационный материал, представленный на фиг. 1, где приведен общий вид аппарата в разрезе, при этом использованы следующие обозначения: корпус 1, теплообменники 2, 18, внешние циркуляционные трубопроводы 3, 19, центральная циркуляционная труба 4, патрубки ввода жидкостного потока 5, 17, патрубки для отвода газожидкостной дисперсной среды 6, 16, мешалки перемешивающего устройства 7, 14, патрубок для ввода газообразного субстрата - кислородсодержащего газа 8, закрытые сектора 9, 15, пеногасящее устройство 10, патрубок для отвода отработанного газа 11, патрубок для ввода в аппарат технологической воды, раствора минеральных элементов, засевной культуры, титрующего агента 12, патрубок для ввода газообразного субстрата-метансодержащего газа 13, циркуляционные насосы 20, 22, патрубок для отбора культуральной жидкости 21, газоотбойник 23.

В одном из вариантов реализации биореактор имеет геометрический объем 150 м3, цилиндрический корпус аппарата 1 выполнен полностью из нержавеющей стали, рассчитан на работу при давлении 0,3 МПа и имеет соотношение высоты к диаметру 3:1, в верхней внешней части корпуса аппарата расположены два закрытых сектора 9, 15, также выполненных из нержавеющей стали и имеющих реакционный объем по 2,5 м3, в каждом секторе установлено перемешивающее устройство в виде турбинной мешалки 7, 14, часть перемешивающих лопастей которой выполнена в виде перфорированных элементов, а другая часть в виде сетчатых элементов, что обеспечивает при вращении со скоростью 900-1400 об/мин создание мелкодисперсной газожидкостной среды. В верхней части сектора 9 расположен патрубок 8 для подачи технического кислорода, а в секторе 15 патрубок 13 для подачи природного газа, содержащего 95% метана, непосредственно под мешалками 7, 14 расположены патрубки 6, 16 для отвода газожидкостной дисперсной среды в центральную циркуляционную трубу 4, а в нижней части каждого сектора расположены патрубки 5, 17 для ввода жидкостного потока из внешнего циркуляционного контура, образованного трубопроводами 3, 19 с циркуляционными насосами 20, 22, причем на каждом трубопроводе расположены теплообменники 2, 18, центральная циркуляционная труба 4 в нижней части имеет расширение, а под ней расположен отбойник 23, препятствующий попаданию газовой фазы в патрубок 21 для отбора культуральной жидкости, поступающей из аппарата на входы циркуляционных насосов 20, 22, а также обеспечивающий отбор на последующие технологические стадии (концентрирование, сушка) культуральной жидкости с выращенными бактериальными клетками метанутилизирующих микроорганизмов.

В верхней части корпуса аппарата расположен патрубок для отвода отработанного газа 11, под которым установлен механический пеногаситель 10, препятствующий выбросу пены из аппарата, в верхней части корпуса находится патрубок 12 (возможно размещение нескольких патрубков) для подачи в биореактор необходимых для выращивания метанутилизирующих микроорганизмов компонентов, в том числе: технологической воды или возвращаемой в процесс отсепарированной культуральной жидкости, раствора минеральных солей и микроэлементов для питания клеток, засевной культуры микроорганизмов, а также титрующего агента - аммиачной воды. Биореактор снабжен также типовой системой регулирования и контроля параметров процесса, в том числе: уровня жидкости в аппарате, пенообразования, температуры среды, рН среды, концентрации растворенного кислорода, а также газоанализаторами содержания метана и кислорода в отработанном газе. Кроме того, привод каждой мешалки 7, 14 снабжен логическим устройством-контроллером, связанным с датчиком измерения мощности, затрачиваемой на перемешивание мешалкой и регуляторами расхода газового и жидкостного потока в каждый сектор, при этом мешалки перемешивающих устройств 7, 14 в каждом секторе 9, 15биореактора располагаются непосредственно в верхнем слое жидкости и предпочтительно выполнены с перемешивающими лопастями в виде перфорированных пластин и/или сетчатых элементов, обеспечивающих эффективное мелкодисперсное диспергирование в ферментационной жидкости газа, поступающего в каждый сектор биореактора соответственно по патрубкам 8, 13.

Биореактор предназначен для проведения периодического и непрерывного процесса выращивания метанутилизирующих микроорганизмов с получением высокобелковой биомассы, при этом в качестве метанассимилирующих микроорганизмов могут применяться культуры видов Methylomonus, Methylosinus, Methylococcus и другие, а также микробные ассоциации, ассимилирующие метан с продуцированием белковой биомассы, причем процесс выращивания осуществляют при температуре 36-52°С, предпочтительно 40-46°С, и рН среды 4,5-7,5, преимущественно 5,5-6,0.

Предложенная конструкция биореактора работает следующим образом. Первоначально в корпус биореактора 1 через патрубок 12 подают технологическую воду, заполняя реакционный объем биореактора на 60-80%, затем разово подают раствор минеральных компонентов питания метанутилизирующих микроорганизмов, с помощью подачи в аппарате титрующего агента, например 25% аммиачной воды, обеспечивают регламентное значение рН среды на уровне, в частности, 5,5-6,0 и включают циркуляционные насосы 20, 22, при этом за счет работы теплообменников 2, 18 на внешних циркуляционных трубопроводах 3, 19 жидкость поступает через патрубки 5, 17 соответственно в секторы 9, 15 биореактора, откуда через патрубки 6, 16 поступает в центральную циркуляционную трубу 4 и далее через патрубок 21 в днище биореактора 1 опять на входы циркуляционных наосов 20, 22. После непродолжительной циркуляции жидкости по достижению регламентной температуры среды в диапазоне, преимущественно, 40-46°С в биореактор 1 через патрубок 12 вводят суспензию активных клеток метанутилизирующей культуры, в частности бактерии рода Methylococcus, а через патрубки 8, 13 в секторы 9, 15 подают по регламентам давлением, например, 0,3 МПа технический кислород (в патрубок 8) и природный газ (в патрубок 13). Одновременно включают перемешивающие устройства 7, 14, расположенные в верхнем слое жидкости в каждом секторе 9, 15, где посредством конструкции мешалок, выполненных с перемешивающими лопастями в виде чередующихся перфорированных пластин и сетчатых элементов обеспечивается интенсивное диспергирование газовой фазы в ферментационной жидкости, при этом осуществляется постоянное измерение мощности, затрачиваемой на перемешивание, и показания поступают на логические устройства-контроллеры, выдающие сигналы на регуляторы расхода газового и жидкостного потоков в каждый сектор биореактора для стабилизации затрачиваемой на перемешивание мощности. Отработанный газ из биореактора выводится через патрубок 11, перед которым установлен механический пеноотбойник 10, например, центробежного типа, разрушающий пену и предотвращающий ее выброс из аппарата и снабженный газотурбинным приводом, работающим на сжатом газе, что предотвращает взрывоопасность применения электрического привода. Отработанный в процессе ферментации газ, содержащий остаточные концентрации кислорода и метана, может поступать на сжигание для получения тепловой энергии.

Пример возможной реализации биотехнологического процесса в любом варианте предложенной конструкции биореактора приведен ниже.

В биореакторе объемом 150 м3 осуществляют процесс непрерывной ферментации метанутилизирующей бактериальной культуры Methylococcus capsulatus, поддерживая температуру 43°С и рН среды 5,5. Процесс проводят с использованием поступающих в соответствующие сектора биореактора природного газа, содержащего 95% метана, под давлением 0,3 МПа и технического кислорода (96%), поступающего также под давлением от кислородной станции. В качестве минеральной среды используют сульфатные соли магния, меди, железа, калия, цинка, магния, кобальта в регламентном соотношении, а также борную и ортофосфорную кислоты и молибденовую соль. Для стабилизации рН среды применяют 25% раствор аммиачной воды. Внутренний реакционный объем биореактора составляет по жидкости 110 м3, а реакционный объем каждого сектора биореактора составляет по 2,5 м3. Скорость вращения мешалок в каждом секторе составляет 1200 об/мин. Скорость протока среды через биореактор составляет в среднем 30 м3/час, при этом средняя концентрация бактериальных клеток в отбираемой биосуспензии составляет 17 г/л (в пересчете на сухую биомассу). Удельная продуктивность процесса в биореакторе составляет 4,4 кг биомассы/м3 час. Удельные энергозатраты на ферментацию в биореакторе составляют в среднем 1,1 квтч/кг биомассы. Производительность биореактора по биомассе составляет около 12 тонн биомассы в сутки, при этом содержание сырого протеина в биомассе составляет 74%. Выходящий из биореактора отработанный газ поступает на сжигание и выработку тепла. Отбираемая из биореактора биосуспензия поступает на последующие технологические стадии, при этом получаемая на стадии концентрирования осветленная культуральная жидкость повторно используется в процессе, а бактериальная биомасса после стадии сушки представляет собой готовый белковый продукт в виде порошка с влажностью 8%, который затем упаковывается в крафт-мешки и поступает на реализацию для кормления с/х животных.

Приведенный пример не ограничивает возможности применения предлагаемого биореактора для выращивания метанутилизирующих микроорганизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ферментер для культивирования биомассы метанокисляющих микроорганизмов Methylococcus capsulatus | 2020 |

|

RU2739528C1 |

| Ферментационная установка для культивирования метанокисляющих бактерий Methylococcus capsulatus | 2020 |

|

RU2743581C1 |

| Ферментационная установка для культивирования метанокисляющих бактерий Methylococcus capsulatus | 2021 |

|

RU2769129C1 |

| ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ МЕТАНАССИМИЛИРУЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2580646C1 |

| АППАРАТ ДЛЯ КУЛЬТИВИРОВАНИЯ МЕТАНОКИСЛЯЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2585666C1 |

| Устройство для выращивания микроорганизмов | 2020 |

|

RU2741346C1 |

| БИОРЕАКТОР ДЛЯ КУЛЬТИВАЦИИ АЭРОБНЫХ МИКРООРГАНИЗМОВ | 2021 |

|

RU2766892C1 |

| Способ получения биомассы метанокисляющих микроорганизмов и линия для ее производства | 2020 |

|

RU2755539C1 |

| БИОЛОГИЧЕСКИЙ РЕАКТОР ДЛЯ ПРЕВРАЩЕНИЯ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ В БИОЛОГИЧЕСКИ АКТИВНЫЕ СОЕДИНЕНИЯ | 2016 |

|

RU2644344C1 |

| РЕАКТОР ДЛЯ АЭРОБНОГО БИОСИНТЕЗА И СПОСОБ ПОЛУЧЕНИЯ МИКРОБНОЙ БИОМАССЫ МЕТАНОКИСЛЯЮЩИХ МИКРООРГАНИЗМОВ В ЭТОМ РЕАКТОРЕ | 2021 |

|

RU2766708C1 |

Изобретение относится к области биохимии. Предложен биореактор для выращивания метанутилизирующих микроорганизмов с возможностью использования метансодержащего газа и кислородсодержащего газа в качестве субстратов для роста клеток. Биореактор представляет собой вертикальный цилиндрический корпус с крышкой, днищем и центральной циркуляционной трубой. В верхней части корпуса биореактора на противоположных сторонах расположены два закрытых сектора. Закрытые сектора образуют внешний реакционный объем, каждый сектор снабжен патрубками для ввода газообразного субстрата для отвода газожидкостной дисперсной среды и для ввода жидкостного потока в нижнюю часть сектора. Патрубок для отвода соединен с центральной циркуляционной трубой, патрубок ввода жидкостного потока соединен с патрубком для отбора культуральной жидкости из днища биореактора. В каждом закрытом секторе установлено перемешивающее устройство, снабженное логическим устройством. Изобретение обеспечивает повышение производительности при одновременном уменьшении энергозатрат, а также возможность создания биореактора в предложенной конструкции различного объёма. 12 з.п. ф-лы, 1 ил.

1. Биореактор для выращивания метанутилизирующих микроорганизмов, выполненный с возможностью использования метансодержащего газа и кислородсодержащего газа в качестве субстратов для роста клеток и содержащий устройства для поддержания температуры среды, рН среды, концентрации растворенного кислорода, уровня пенообразования, уровня жидкости, а также патрубки для подачи необходимых для жизнедеятельности микроорганизмов раствора минеральной питательной среды, титрующего агента, засевной культуры микроорганизмов и патрубки для отбора ферментационной среды и отвода отработанного газа, устройства пеногашения и теплообменные устройства, при этом биореактор представляет собой вертикальный цилиндрический корпус, ограничивающий внутренний реакционный объем биореактора, имеющего крышку и днище и центральную циркуляционную трубу, отличающийся тем, что в верхней части корпуса биореактора с его внешней поверхности на противоположных сторонах корпуса дополнительно расположены два расширяющихся кверху закрытых сектора, образующие внешний реакционный объем, при этом каждый сектор снабжен патрубком для ввода в него газообразного субстрата, патрубком для отвода газожидкостной дисперсной среды, соединенным с центральной циркуляционной трубой, расположенной во внутреннем реакционном объеме биореактора, и патрубком ввода жидкостного потока в нижнюю часть сектора, соединенным посредством внешнего циркуляционного трубопровода и циркуляционного насоса с патрубком для отбора культуральной жидкости из днища биореактора, при этом в каждом закрытом секторе установлено перемешивающее устройство, обеспечивающее создание в нем газожидкостной дисперсной среды, причем мешалка каждого перемешивающего устройства расположена непосредственно на уровне жидкости в секторе, а патрубки для отвода газожидкостной дисперсной среды из каждого сектора в центральную циркуляционную трубу биореактора расположены под мешалками, при этом привод каждой мешалки снабжен логическим устройством, связанным с датчиком контроля мощности и регуляторами расхода газового и жидкостного потока в каждый сектор, а патрубок отвода отработанного газа из внутреннего реакционного объема биореактора расположен на крышке биореактора и перед ним расположено устройство пеногашения в виде механического пеногасителя.

2. Биореактор по п. 1, отличающийся тем, что его корпус выполнен с возможностью проведения работы под избыточным давлением, а соотношение высоты к диаметру цилиндрического корпуса биореактора составляет от 2:1 до 5:1.

3. Биореактор по п. 1, отличающийся тем, что центральная циркуляционная труба расположена по оси биореактора с зазором от верхней крышки и днища, причем ее верхний конец закрыт, а нижний имеет расширение, открытое в сторону днища биореактора.

4. Биореактор по п. 1, отличающийся тем, что закрытые сектора имеют расширяющуюся вверх объемно-коническую форму, а реакционный объем каждого сектора составляет от 1 до 5% внутреннего реакционного объема биореактора.

5. Биореактор по п. 1, отличающийся тем, что патрубок для ввода газообразного субстрата в один из закрытых секторов подключен к линии подачи газообразного метана или метансодержащего газа, а патрубок ввода в другой закрытый сектор подключен к линии подачи кислорода или кислородсодержащего газа, причем подключения обеспечивают подачу газов под избыточным давлением 0,05-1,0 МПа.

6. Биореактор по п. 5, отличающийся тем, что патрубок для ввода газообразного субстрата в один из закрытых секторов подключен к линии подачи газообразного метана или метансодержащего газа, а патрубок ввода в другой закрытый сектор подключен к линии подачи кислорода или кислородсодержащего газа, причем подключения обеспечивают подачу газов под избыточным давлением 0,2-0,4 МПа.

7. Биореактор по п. 1, отличающийся тем, что патрубок для отбора культуральной жидкости расположен в его днище и соединен внешними циркуляционными трубопроводами с циркуляционными насосами для подачи жидкостного потока в нижнюю часть каждого закрытого сектора.

8. Биореактор по п. 1, отличающийся тем, что над патрубком для отбора ферментационной среды расположен газоотбойник, выполненный в виде конусного устройства с расширением в сторону днища биореактора.

9. Биореактор по п. 1, отличающийся тем, что теплообменные устройства расположены на корпусе биореактора, на центральной циркуляционной трубе, а также на внешних циркуляционных трубопроводах с циркуляционными насосами.

10. Биореактор по п. 1, отличающийся тем, что мешалки перемешивающего устройства выполнены с перемешивающими лопастями в виде перфорированных пластин и/или сетчатых элементов и расположены непосредственно в верхнем слое жидкости, заполняющей закрытый сектор.

11. Биореактор по п. 1, отличающийся тем, биореактор выполнен с возможностью выращивания микроорганизмов в непрерывным режиме, при этом в качестве метанассимилирующих микроорганизмов использованы культуры видов Methylomonus, Methylosinus, Methylococcus, а также микробные ассоциации, ассимилирующие метан с продуцированием белковой биомассы.

12. Биореактор по п. 1, отличающийся тем, что он выполнен с возможностью осуществления процесса выращивания в нем микроорганизмов при температуре 36-52°С и при рН среды 4,5-7,5.

13. Биореактор по п. 1, отличающийся тем, что он выполнен с возможностью осуществления процесса выращивания в нем микроорганизмов при температуре 40-46°С и при рН среды 5,5-6,0.

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 2006 |

|

RU2352626C2 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1999 |

|

RU2144952C1 |

| Аппарат для культивирования микроорганизмов на газообразных субстратах | 1988 |

|

SU1541260A1 |

Даты

2017-01-10—Публикация

2016-04-04—Подача