Настоящее изобретение относится к способу уменьшения вибраций в печатной машине согласно ограничительным частям пп.1 и 9, а также к печатной машине согласно ограничительной части п.10 формулы изобретения.

При разгоне печатной машины, в которой печатные секции расположены одна над другой и которую поэтому называют также печатной колонной, и в процессе печатания в этой колонне возникают интенсивные колебания или вибрация боковых рам. Одной из основных причин вибраций боковых рам являются боковые перемещения растирочных или раскатных валиков, предназначенных для равномерного распределения краски или увлажняющего раствора прежде всего в поперечном, т.е. боковом, направлении относительно направления движения полотна запечатываемого материала. Подобные вибрации сокращают срок службы печатных аппаратов и помимо этого могут приводить, в частности, к появлению таких дефектов печати, как дробление, когда в оттиске на запечатанном материале наблюдается сдваивание контуров печатающих элементов. В результате снижается качество печати и повышается доля макулатуры.

Принимавшиеся до настоящего времени меры, направленные на уменьшение обусловленных боковым перемещением растирочных или раскатных валиков вибраций и их нежелательного влияния на качество печати, заключались в использовании отдельного двигателя для приведения растирочных или раскатных валиков в боковое возвратно-поступательное движение, что позволяло устранить негативное влияние возвратно-поступательного движения растирочных или раскатных валиков на крутящий момент привода печатной секции, или в приведении растирочных или раскатных валиков в боковое перемещение таким образом, чтобы обеспечить определенное взаимное согласование фаз отдельных валиков, т.е. установку этих фаз на некоторые заданные значения.

Однако применение отдельных двигателей для приведения растирочных или раскатных валиков в боковое возвратно-поступательное движение связано со значительными дополнительными затратами и с существенным усложнением всей конструкции по сравнению с обычным решением, предусматривающим использование общего привода и для бокового перемещения растирочных или раскатных валиков, и для вращения цилиндров печатной секции.

При использовании общего привода для бокового перемещения валиков и для вращения соответствующего цилиндра печатной секции регулировать фазовое положение различных относящихся к отдельным формным цилиндрам растирочных или раскатных валиков, как правило, невозможно и прежде всего в тех случаях, когда для каждого формного цилиндра предусмотрен отдельный приводной двигатель. Если, например, при регулировании приводки по окружности фазовое положение отдельных растирочных или раскатных валиков изменяется, то может возникнуть более интенсивная вибрация, что приводит к появлению указанных выше дефектов печати.

Для уменьшения вибраций, обусловленных боковым возвратно-поступательным движением валика, в JP 8-276562 было предложено использовать увлажняющий аппарат с динамическим регулированием. Однако, насколько это следует из описания этого устройства, фаза осевого возвратно-поступательного движения при этом не изменяется. Помимо этого назначением такого устройства скорее является не уменьшение вибраций в печатной машине, а изменение амплитуды боковых колебаний растирочных или раскатных валиков.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать эффективный и экономичный способ и столь же эффективное и недорогое устройство для уменьшения вибраций в печатной машине.

Еще одна задача настоящего изобретения состояла в разработке способа и устройства для динамичного регулирования или согласования фаз движения растирочных и раскатных валиков.

Предлагаемый в изобретении способ уменьшения вибраций в печатной машине, имеющей первый и второй формные цилиндры, выполненные с возможностью независимого друг от друга регулирования их приводки, при этом первый формный цилиндр кинематически связан по меньшей мере с одним первым совершающим боковое возвратно-поступательное движение растирочным или раскатным валиком, а второй формный цилиндр кинематически связан по меньшей мере с одним вторым совершающим боковое возвратно-поступательное движение растирочным или раскатным валиком, отличается тем, что определяют боковое положение первого растирочного или раскатного валика относительно второго растирочного или раскатного валика и первый формный цилиндр поворачивают относительно второго формного цилиндра таким образом, чтобы изменить боковое положение первого растирочного или раскатного валика относительно второго растирочного или раскатного валика.

Согласно одному из вариантов предпочтительно, в частности, чтобы вращение первого или второго формных цилиндров не изменяло приводки по окружности соответствующего формного цилиндра.

В другом варианте первый или второй формный цилиндр предпочтительно поворачивать на несколько полных оборотов в 360° .

Кроме того, можно определять также требуемый фазовый сдвиг между первым и вторым растирочными или раскатными валиками, при этом для достижения требуемого фазового сдвига первый или второй формный цилиндр поворачивают на несколько полных оборотов в 360° . Определение фазовых положений первого и второго растирочных или раскатных валиков друг относительно друга может быть основано при этом, в частности, на расчетах с использованием математических моделей, на моделировании или же на эмпирических данных.

Информацию о боковом положении первого растирочного или раскатного валика предпочтительно передавать в систему управления, управляющую вращением формного цилиндра.

Требуемый фазовый сдвиг предпочтительно определять также, измеряя фактический уровень вибраций. При этом, например, исходя из измеренного фактического уровня вибраций печатной машины или по меньшей мере ее рамы можно получать на основании, например, математических моделей или моделирования информацию о причинах этой вибрации и устранять подобные причины. Причиной подобных фактически возникающих вибраций может служить, например, не отрегулированный на оптимальное значение фазовый сдвиг между по меньшей мере двумя растирочными или раскатными валиками, скорректировав который, можно устранить или по меньшей мере уменьшить эти вибрации.

Предпочтительно, чтобы после вращения формного цилиндра фазовый сдвиг первого растирочного или раскатного валика относительно второго растирочного или раскатного валика составлял 180° . Совершение растирочными или раскатными валиками движений в противофазе позволяет эффективно подавлять появление вибраций в печатной машине или по меньшей мере ее рамы.

В другом варианте предлагаемый в изобретении способ уменьшения вибраций в печатной машине, имеющей первый и второй формные цилиндры, выполненные с возможностью независимого друг от друга регулирования их приводки, при этом первый формный цилиндр кинематически связан по меньшей мере с одним первым совершающим боковое возвратно-поступательное движение растирочным или раскатным валиком, а второй формный цилиндр кинематически связан по меньшей мере с одним вторым совершающим боковое возвратно-поступательное движение растирочным или раскатным валиком, отличается тем, что в зависимости от фактического, спрогнозированного или вычисленного уровня вибраций печатной машины определяют требуемое боковое положение первого растирочного или раскатного валика относительно второго растирочного или раскатного валика и первый формный цилиндр поворачивают относительно второго формного цилиндра таким образом, чтобы отрегулировать первый растирочный или раскатный валик для его установки в требуемое боковое положение относительно второго растирочного или раскатного валика.

Кроме того, можно определять также боковое положение второго растирочного или раскатного валика.

При изменении или регулировании бокового положения по меньшей мере одного из двух растирочных или раскатных валиков первый и/или второй формный цилиндр можно переводить в положение с выключенным натиском.

Помимо этого предлагаемый в изобретении способ может также дополнительно заключаться в том, что по достижении первым растирочным или раскатным валиком первого бокового контрольного положения сбрасывают показания первого счетчика с его установкой в состояние "0", по достижении вторым растирочным или раскатным валиком второго бокового контрольного положения сбрасывают показания второго счетчика с его установкой в состояние "0", показания первого счетчика увеличивают на единицу за каждый полный оборот первого формного цилиндра, показания второго счетчика увеличивают на единицу за каждый полный оборот второго формного цилиндра, одновременно считывают показания первого и второго счетчиков и первый формный цилиндр вращают относительно второго формного цилиндра и/или второй формный цилиндр вращают относительно первого формного цилиндра таким образом, чтобы за минимальное число оборотов первого и/или второго формного цилиндра установить первый растирочный или раскатный валик в требуемое боковое положение относительно бокового положения второго растирочного или раскатного валика.

Этот вариант позволяет простым путем за счет подсчета числа оборотов первого или второго формных цилиндров, а также за счет одновременного считывания подсчитанных значений отрегулировать фазовый сдвиг между первым и вторым растирочными или раскатными валиками при минимальном количестве корректирующих поворотов первого и/или второго формного цилиндра. Поскольку по достижении соответствующим растирочным или раскатным валиком при его боковом перемещении некоторого контрольного положения, принимаемого за начало отсчета, показания счетчика сбрасываются, а подсчет числа оборотов соответствующего формного цилиндра начинается снова с нуля, сравнение подсчитанных в один и тот же момент времени значений числа оборотов и задание требуемого фазового сдвига между обоими растирочными или раскатными валиками позволяет простым путем при минимальном числе оборотов формного цилиндра установить этот фазовый сдвиг.

Перед первым сбросом показаний счетчиков первый и второй формные цилиндры можно устанавливать в требуемое положение приводки по окружности. При этом указанное требуемое положение приводки по окружности, в которое перед первым сбросом показаний обоих счетчиков устанавливают оба формных цилиндра, может соответствовать, например, последнему положению этой приводки, при которой на бумажном полотне был получен качественный оттиск с последовательно запечатывающих печатных цилиндров (формного цилиндра и офсетного цилиндра).

Предлагаемая в изобретении печатная машина имеет первый формный цилиндр, по меньшей мере один первый растирочный или раскатный валик, который кинематически связан с первым формным цилиндром и является элементом красочного аппарата или увлажняющего аппарата и который выполнен с возможностью бокового перемещения на определенное расстояние за каждый оборот первого формного цилиндра, второй формный цилиндр, регулируемый по угловому положению для регулирования приводки независимо от первого формного цилиндра, по меньшей мере один второй растирочный или раскатный валик, который кинематически связан со вторым формным цилиндром и является элементом еще одного красочного аппарата или увлажняющего аппарата и который выполнен с возможностью бокового перемещения на определенное расстояние за каждый оборот второго формного цилиндра, по меньшей мере один датчик для определения бокового положения первого растирочного или раскатного валика относительно второго растирочного или раскатного валика и/или для измерения вибраций печатной машины или ее рамы и систему управления, в которую поступает информация от указанного по меньшей мере одного датчика и которая позволяет поворачивать первый формный цилиндр относительно второго формного цилиндра таким образом, чтобы на основании указанной информации изменять фазовое положение первого и второго растирочного или раскатного валиков.

Кроме того, в такой печатной машине могут быть предусмотрены первый офсетный цилиндр, который кинематически связан с первым формным цилиндром, и второй офсетный цилиндр, который кинематически связан со вторым формным цилиндром.

Помимо этого в печатной машине могут быть предусмотрены первый двигатель, приводящий в движение по меньшей мере первый формный цилиндр и первый растирочный или раскатный валик, и второй двигатель, приводящий в движение по меньшей мере второй формный цилиндр и второй растирочный или раскатный валик.

В следующем варианте в печатной машине может быть предусмотрен по меньшей мере один третий раскатный валик, кинематически связанный с первым формным цилиндром.

Кроме этого в печатной машине один датчик может использоваться для определения бокового положения первого растирочного или раскатного валика, а второй датчик - для определения бокового положения второго растирочного или раскатного валика.

Указанный по меньшей мере один датчик может иметь далее акселерометр для определения уровня вибраций.

В предлагаемой печатной машине могут быть предусмотрены, кроме того, первый счетчик, который предназначен для подсчета во взаимодействии с предусмотренным для первого формного цилиндра первым инкрементным датчиком или датчиком углового положения оборотов первого формного цилиндра, и второй счетчик, который предназначен для подсчета во взаимодействии с предусмотренным для второго формного цилиндра вторым инкрементным датчиком или датчиком углового положения оборотов второго формного цилиндра.

При этом инкрементный датчик или его элементы могут быть установлены на валу соответствующего формного цилиндра, а его работа может быть основана, например, на оптическом принципе, когда датчик регистрирует последовательность нанесенных в определенном порядке счетных меток, или на магнитном принципе, когда датчиком регистрируется прохождение мимо его детектора установленного на валу магнита и подсчитывается количество попаданий этого магнита в зону действия детектора. Однако на формном цилиндре или на его валу можно также установить датчик углового положения и на основании углового положения формного цилиндра получать информацию о числе оборотов, совершенных формным цилиндром за определенный промежуток времени.

Ниже настоящее изобретение более подробно рассмотрено на примере предпочтительных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

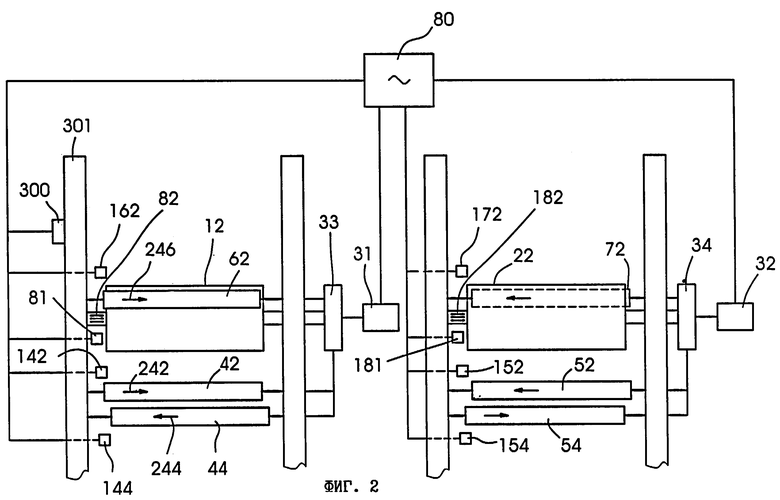

на фиг.1 - вид сбоку предлагаемой в изобретении офсетной печатной машины,

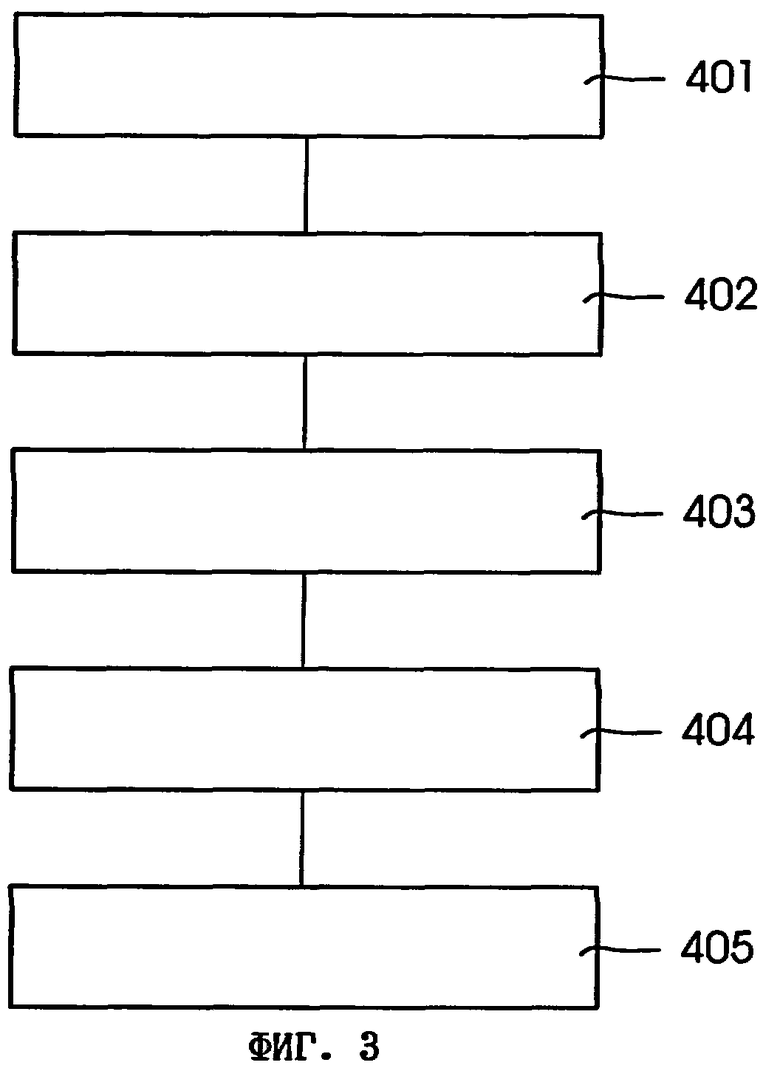

на фиг.2 - показанная в сечении плоскостями А-А и В-В по фиг.1 офсетная печатная машина по изобретению, при этом некоторые из ее валиков, не совершающих боковых колебаний, для упрощения не представлены, и

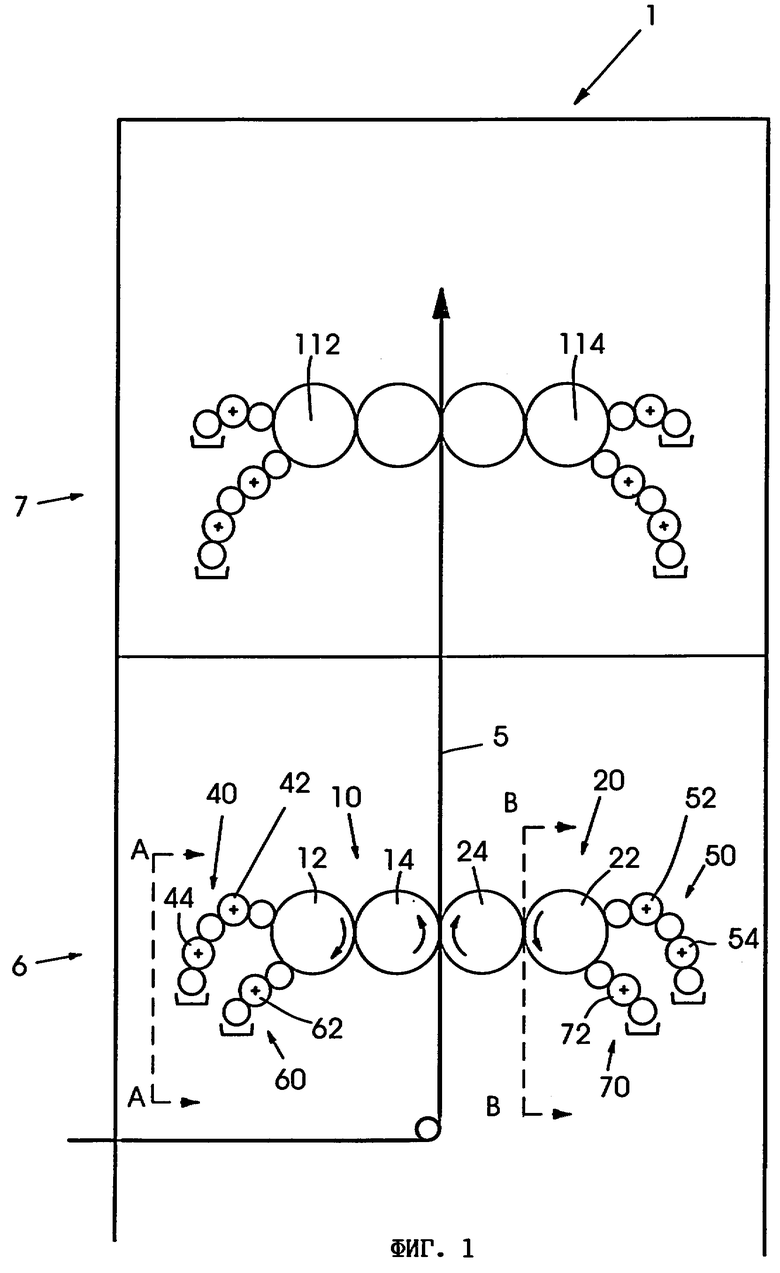

на фиг.3 - блок-схема, иллюстрирующая предпочтительный вариант осуществления способа регулирования фазового положения растирочных и раскатных валиков друг относительно друга.

На фиг.1 схематично изображена офсетная печатная машина 1, первая печатная секция 6 которой имеет первую 10 и вторую 20 пары цилиндров. Полотно 5 запечатываемого материала при прохождении между цилиндрами в каждой их паре 10 и 20 запечатывается с обеих сторон. Первая пара 10 цилиндров включает первый формный цилиндр 12 и первый офсетный цилиндр 14. На первом формном цилиндре 12 предпочтительно установлена офсетная пластина, которая закреплена в проходящей в осевом направлении щели этого первого формного цилиндра 12. Однако можно использовать формные цилиндры и иных типов, например формные цилиндры, на которые иллюстрации наносятся цифровым методом. На первый офсетный цилиндр 14 предпочтительно надета гильзообразная резиновая покрышка, надеваемая на этот цилиндр и снимаемая с него в осевом направлении. Вторая пара 20 цилиндров аналогичным образом включает второй формный цилиндр 22 и второй офсетный цилиндр 24. Второй формный цилиндр 22 имеет независимый от первого формного цилиндра 12 привод.

После прохождения первой секции полотно 5 запечатываемого материала поступает во вторую печатную секцию 7, имеющую формные цилиндры 112 и 114, при этом вторая печатная секция 7, как и первая печатная секция 6, могут быть предназначены для запечатывания материала определенной печатной краской.

На фиг.2 схематично изображенная печатная машина 1 показана в сечении плоскостями А-А и В-В по фиг.1, при этом для упрощения на чертеже представлены только раскатные (растирочные) валики красочного и увлажняющего аппаратов. Первый формный цилиндр 12 и первый офсетный цилиндр 14 могут приводиться в движение, т.е. во вращение, первым двигателем 31 через первый редуктор 33, а второй формный цилиндр 22 и второй офсетный цилиндр 24 могут приводиться во вращение независимо вторым двигателем 32 через второй редуктор 34. Подобный независимый привод каждой пары цилиндров позволяет регулировать независимо друг от друга соответствующим двигателем 31, 33 положение формных цилиндров 12, 22 в окружном направлении, например для регулирования приводки по окружности. Вместо описанной выше системы с двумя двигателями возможны и другие варианты, позволяющие регулировать положение первого формного цилиндра 12 независимо от второго формного цилиндра 22, например система с тремя двигателями, в которой первый формный цилиндр 12 приводится во вращение первым двигателем, оба офсетных цилиндра 14, 24 приводятся во вращение вторым двигателем, а второй формный цилиндр 22 приводится во вращение третьим двигателем. Можно также использовать систему с одним двигателем, и в этом случае для изменения углового положения формных цилиндров 12 и 22 может использоваться, например, редуктор с косозубыми колесами.

Как показано на фиг.1, печатная машина 1 имеет первый красочный аппарат 40 и первый увлажняющий аппарат 60 для первого формного цилиндра 12 и второй красочный аппарат 50 и второй увлажняющий аппарат 70 для второго формного цилиндра 22. Красочные аппараты 40 и 50 служат для подачи краски из красочного резервуара на соответствующий формный цилиндр 12, 22, а увлажняющие аппараты 60, 70 служат для подачи к соответствующему формному цилиндру 12, 22 увлажняющей жидкости. При офсетной печати изображения нанесенные на установленные на формных цилиндрах 12, 22 печатные пластины переносятся на соответствующий офсетный цилиндр 14, 24 и затем печатаются с соответствующей стороны полотна 5 запечатываемого материала.

Первый красочный аппарат 40 имеет первый 42 и второй 44 растирочные валики, которые при вращении формного цилиндра 12 совершают вращение и перемещение в боковом направлении. Приводом в первом красочном аппарате 40 служит первый двигатель 31, при этом первый формный цилиндр 12 кинематически связан через первый редуктор 33 с растирочными валиками 42 и 44. Растирочные (называемые также раскатными) валики 42, 44 кинематически связаны, например, таким образом, чтобы за один оборот первого формного цилиндра 12 перемещаться на 0,154 расстояния, соответствующего полной амплитуде горизонтальных (осевых) колебаний. Под колебанием в данном случае понимается полный цикл бокового возвратно-поступательного перемещения растирочных валиков. Амплитуда таких колебаний определяется как расстояние между нулевым (исходным) положением и положением, удаленным на максимальное расстояние от нулевого положения. Колебание означает также поворот валика на 360° в окружном направлении. Таким образом, в рассматриваемом варианте растирочные валики 42, 44 совершают один полный цикл бокового колебания, перемещаясь из исходного положения и возвращаясь обратно в исходное положение, за шесть с половиной оборотов первого формного цилиндра 12. За один полный оборот первого формного цилиндра 12 первый растирочный валик 42, как правило, предпочтительно перемещается вбок на величину ND, при этом частное от деления 360 на величину ND не является целым числом. Благодаря этому создается возможность произвольно задавать фазовый угол первого растирочного валика 42 относительно второго растирочного валика 52. Если же частное от деления 360 на величину ND является целым числом, то предпочтительно, чтобы это значение было больше двух.

Первый красочный аппарат 40 имеет и другие валики, которые не совершают боковых перемещений, а только вращаются. Боковые колебания первого и третьего растирочных валиков 42, 44 способствуют образованию на формном цилиндре 12 равномерного слоя краски.

Растирочные валики 42, 44 предпочтительно обладают одинаковой массой (например, около 60 кг), совершают колебания с амплитудой, равной примерно 19 мм, а их фазовый сдвиг (т.е. различия в их угловых положениях) друг относительно друга, а также относительно первого раскатного валика 62 первого увлажняющего аппарата 60 составляет 120° . Таким образом, растирочные валики 42, 44 красочного аппарата и раскатный валик 62 увлажняющего аппарата частично перемещаются в различных направлениях, как это показано стрелками 242, 244 и 246. Поскольку, однако, эти растирочные и раскатные валики 42, 44 и 62 расположены на различном уровне и могут иметь различную массу и/или совершать колебания с различной амплитудой, в результате совершаемых указанными тремя валиками 42, 44, 62 движений с высокой вероятностью возможно возникновение некоторого результирующего колебания.

Первый увлажняющий аппарат 60 первого формного цилиндра 12 имеет отдельный раскатный валик 62, способствующий равномерному распределению увлажняющей жидкости (например, воды) по первому формному цилиндру 12. Первый увлажняющий аппарат может иметь и другие раскатные валики для увлажняющей жидкости и/или другие валики, не совершающие боковых перемещений. Первый раскатный валик 62 увлажняющего аппарата также кинематически связан с первым двигателем 31, приводящим во вращение первый формный цилиндр 12, и перемещается с фазовым сдвигом в 120° относительно совершающих боковое перемещение отдельных растирочных валиков 42, 44. Амплитуда колебаний и масса раскатного валика 62 увлажняющего аппарата могут отличаться от тех же параметров растирочных валиков 42, 44 красочного аппарата. Масса раскатного валика 62 увлажняющего аппарата может равняться, например, 61 кг, а амплитуда совершаемых им колебаний может составлять 19 мм, тогда как амплитуда совершаемых растирочными валиками 42, 44 колебаний может варьироваться.

Второй красочный аппарат 50 и второй увлажняющий аппарат 70 второго формного цилиндра 22 также имеют соответственно растирочные валики 52, 54 и раскатный валик 72. Эти валики 52, 54 и 72 кинематически связаны через редуктор 34 со вторым двигателем 32, являющимся приводом формного цилиндра 22. Фазовый сдвиг валиков 52, 54 и 72 друг относительно друга предпочтительно составляет 120° .

Фазовый сдвиг второго растирочного валика 52 относительно первого растирочного валика 42 красочного аппарата предпочтительно составляет 180° , вследствие чего фазовый сдвиг четвертого растирочного валика 54 относительно третьего растирочного валика 44 и первого раскатного валика 62 относительно второго раскатного валика 72 также в каждом случае равен 180° . Поскольку указанные второй растирочный валик 52 и первый растирочный валик 42, четвертый растирочный валик 54 и третий растирочный валик 44 красочных аппаратов, а также второй раскатный валик 72 и первый раскатный валик 62 увлажняющих аппаратов расположены в каждом случае соответственно на одинаковых уровнях, подобное противофазное расположение должно в соответствии с математическими моделями минимизировать или даже полностью устранять вибрации. Иными словами, валики 52, 54, 72 совершают движения в противоположном направлении относительно направления движений, совершаемых валиками 42, 44, 62.

В такой системе могут быть предусмотрены датчики 142, 144, 152, 162 и 172, определяющие боковое положение каждого из валиков 42, 44, 52, 54, 62, 72. В качестве подобных датчиков предпочтительно использовать датчики приближения, выполненные, например, предпочтительно в виде магнитных датчиков приближения, которые регистрируют определенное положение раскатного или растирочного валика, например положение, соответствующее максимальному перемещению этого валика, при этом указанное положение может приниматься за некоторое контрольное положение. В том случае, когда растирочные и раскатные валики 52, 54 и 72 кинематически связаны между собой, для второго красочного аппарата 50 и второго увлажняющего аппарата 70 можно предусмотреть один единственный датчик 172. Если растирочные и раскатные валики 42, 44, 62 также кинематически связаны между собой, то для определения бокового положения этих валиков 42, 44 и 62 также достаточно одного единственного датчика.

Каждый из установленных на формных цилиндрах 12 и 22 инкрементных датчиков 82 и 182 может использоваться для определения числа оборотов, совершаемых формными цилиндрами 12 и 22 соответственно. Импульсы, выдаваемые датчиками 82 и 182 в процессе непрерывного вращения формных цилиндров, в каждом случае непрерывно подсчитываются соответствующими высокоскоростными счетчиками 81, 181, при этом инкрементные датчики предпочтительно выдают за один оборот цилиндра более 1000 сигналов. Кроме того, такая система датчиков позволяет точно определять положение формного цилиндра, а тем самым и боковое положение раскатного или растирочного валика, поскольку формный цилиндр и валик кинематически связаны через редуктор, а контрольное положение валика, например положение, соответствующее его максимальному горизонтальному перемещению, может быть установлено описанными выше датчиками.

На фиг.3 показана блок-схема, иллюстрирующая предпочтительный вариант осуществления предлагаемого в изобретении способа.

Сначала на шаге 401 печатная машина работает с постоянной скоростью подачи запечатываемого материала, составляющей, например, около 10-15 м/мин, и эта скорость, уменьшенная по сравнению с обычной скоростью тиражного печатания, сохраняется на последующих стадиях способа.

На втором шаге 402 процесс печати прерывают, т.е. выключают натиск, отводя офсетные цилиндры от полотна запечатываемого материала. Одновременно с этим можно также отвести формные цилиндры от офсетных цилиндров. Подобное выключение натиска и отвод цилиндров может затрагивать по меньшей мере печатные секции 6 и 7, однако обычно в одной печатной колонне одна над другой расположено по меньшей мере четыре подобные печатные секции. В рабочем положении для дальнейшей транспортировки полотна запечатываемого материала остается по меньшей мере одна печатная секция, т.е. офсетные цилиндры этой печатной секции не отводят от полотна запечатываемого материала, и они, таким образом, могут продолжать протягивать это полотно через печатную машину.

На следующем шаге 403 в систему 80 управления (фиг.2) поступает сигнал, по которому находящиеся в отведенном положении формные цилиндры переводятся в отрегулированное до этого требуемое положение приводки по окружности, т.е. в положение, в котором достигается требуемое качество печати. В результате обеспечивается надлежащая приводка по окружности печатных форм соответствующих формных цилиндров.

На следующем шаге 404 определяют боковые положения раскатных и растирочных валиков, например для каждого валика, кинематически связанного с отведенным формным цилиндром. В тот момент, когда раскатный или растирочный валик при горизонтальном перемещении достигнет контрольного положения, например переместится на максимальную величину, происходит сброс соответствующих высокоскоростных счетчиков 82 и 182 с их установкой в состояние "0". При каждом последующем обороте соответствующего формного цилиндра 12 или 22 показание соответствующего счетчика увеличивается на единицу.

В определенный момент времени, который может задаваться генератором тактовых импульсов, показания счетчиков соответствующих печатных цилиндров, например расположенных друг напротив друга формных цилиндров одной печатной секции, "замораживаются", т.е., например, считываются, сохраняются в буферной памяти и используются на последующих стадиях способа. На основании указанных показаний счетчиков можно определить точное боковое положение или угловое (фазовое) положение раскатных и растирочных валиков, например валиков 62 и 72.

После определения боковых перемещений, например, расположенных друг напротив друга раскатных валиков на следующем шаге 405 определяют их оптимальное положение и устанавливают в это положение. Так, например, повернув формные цилиндры 12 или 22 на 360° в определенном направлении, можно, не влияя на отрегулированную приводку по окружности, приблизить кинематически связанные с формным цилиндром раскатные валики, например валики 62 или 72, к положению, в котором они движутся с фазовым сдвигом в 180° . Если фазовый сдвиг расположенных друг напротив друга раскатных валиков 62 и 72 отличается от требуемого фазового сдвига между ними более чем на два оборота соответствующего формного цилиндра, то формный цилиндр 12 можно повернуть в одном направлении (например, вперед), а другой формный цилиндр 22 - в противоположном направлении (назад).

Вместе с тем подобную настройку можно и не выполнять, если фазовый сдвиг между расположенными друг напротив друга раскатными валиками отличается от требуемого фазового сдвига между ними менее чем на один оборот соответствующего формного цилиндра. Регулирование фазового положения необходимо лишь в том случае, когда формные цилиндры требуется повернуть на один или несколько оборотов, поскольку при отклонении, соответствующем одному единственному обороту формного цилиндра, раскатный валик может создавать лишь минимальные помехи в работе, например в виде вибраций, что позволяет в подобных ситуациях сэкономить необходимое на регулирование время.

По окончании регулировочных операций в одной или нескольких печатных секциях при выключенном натиске натиск можно снова включить, т.е. переключить эти секции на режим, в котором они запечатывают полотно материала. После этого можно выключить натиск в других печатных секциях, еще не отрегулированных до этого момента, поскольку они продолжали работать с включенным натиском, например, в целях протягивания полотна запечатываемого материала, и отрегулировать эти печатные секции в соответствии с шагами 401-405.

В зависимости от конструкции печатной машины и расположения, т.е. уровня расположения, растирочных и раскатных валиков 42, 44, 52, 54, 62, 72 необходимый для уменьшения вибраций печатной машины фазовый сдвиг между валиками 42, 44 и 62 первой печатной секции 10 и валиками 52, 54, 72 второй печатной секции 20 может принимать различные значения. Определять эти значения можно путем математических расчетов или опытным путем. Если, например, такие параметры растирочных валиков 42, 44 и раскатного валика 62 первой печатной секции 10, как их расположение, масса и амплитуда колебаний, соответствуют тем же параметрам валиков 52, 54, 72 второй печатной секции, то вполне очевидно, что фазовый сдвиг между этими валиками в 180° приведет к минимизации вибраций, поскольку валик 42 перемещается в направлении, противоположном направлению перемещения валика 52, валик 44 перемещается в направлении, противоположном направлению перемещения валика 54, а валик 62 перемещается в направлении, противоположном направлению перемещения валика 72. Математическое моделирование для определения требуемого фазового сдвига между валиками 42 и 52 можно использовать и в том случае, когда эти валики расположены на различном уровне. Результирующий момент М для 24 растирочных и раскатных валиков в печатной колонне с восемью печатными цилиндрами можно вычислить, например, следующим образом. Момент М рассчитывается суммированием i (i=1... 24) слагаемых, каждое из которых вычисляется по формуле w2· si·di·mi·sin(w· t+fi), где w означает частоту совершаемых растирочными и раскатными валиками движений, fi означает фазу движения i-того валика относительно некоторого базового значения, принятого за точку отсчета, mi означает массу i-того валика, di означает расстояние от центра тяжести i-того валика до пола, a si обозначает амплитуду колебаний i-того валика. Поскольку фазы fi движения растирочных и раскатных валиков одной группы, относящейся к определенному формному цилиндру, взаимосвязаны между собой, а фазы движения валиков одной группы отличаются от фаз движения валиков другой группы на некоторую постоянную величину df, можно определить оптимальный фазовый сдвиг df, при котором результирующий момент будет минимальным.

В другом варианте для получения фактических данных о создаваемой печатной машиной 1 вибрации в зависимости от фазовых сдвигов между валиками 42 и 52 можно использовать акселерометр, предпочтительно измеряющий ускорение начиная с нулевой частоты. Для измерения вибраций на раме 301 печатной машины 1 можно расположить вибродатчик 300. Таким путем можно определять требуемый фазовый сдвиг, соответствующий минимальной вибрации печатной машины 1.

Помимо этого печатная машина 1 имеет, как показано на фиг.2, систему 80 управления, в которую поступает информация от датчиков 142, 144, 152, 154, 162, 172 и счетчиков 81 и 181 и которая управляет приводом печатной машины и двигателями 31 и 32. Эта система 80 управления может иметь один или несколько процессоров, например процессоров типа Intel Pentium, а также их последующих моделей. Первый двигатель 31 приводит во вращение первый формный цилиндр 12. Поэтому система 80 управления может с помощью двигателя 31 регулировать первый формный цилиндр для обеспечения его приводки по окружности. Регулирование второго формного цилиндра 22 для обеспечения его приводки по окружности осуществляется системой 80 управления с помощью двигателя 32. Для изменения фазового сдвига между валиками 42 и 52 один из формных цилиндров 21 или 22 поворачивают без изменения его приводки по окружности по или против часовой стрелки, например на полный оборот в 360° в соответствии с показанным на фиг. 3 шагом 405.

Первый формный цилиндр 12 можно повернуть, например, на 360° . В зависимости от соотношения между амплитудой совершаемых валиком 42 колебаний и вращением формного цилиндра 12 валик 42 (а также валики 44 и 62) перемещается на определенное расстояние в сторону, например на 0,154 расстояния, соответствующего амплитуде его колебаний. В результате при неподвижном втором формном цилиндре 22 каждый оборот первого формного цилиндра 12 сопровождается боковым перемещением валика 42, соответствующем изменению фазового угла на 55,44° относительно фазы движения валика 52 (валик совершает одно боковое колебание за один оборот формного цилиндра в 360° , т.е. величина, равная 0,154 амплитуды колебаний, соответствует повороту формного цилиндра на 55,44° ). Таким образом, перед началом печати система 80 управления может повернуть цилиндр 12 на несколько оборотов при неподвижном цилиндре 22, что обеспечивает достижение требуемого фазового сдвига между валиками 42 и 52.

В другом варианте изобретения на раме печатной машины 1 можно установить по меньшей мере один вибродатчик 300, выполненный, например, в виде акселерометра. После пуска печатной машины 1 измеряют степень ее вибрации или ее рамы. При превышении вибрацией некоторого заданного порогового значения фазовый сдвиг между валиками 42 и 52 изменяют с целью обеспечить минимальный уровень вибраций или снизить вибрации ниже определенного порогового значения. После этого на печатной машине можно начинать процесс печатания.

В контексте настоящего изобретения понятие "формный цилиндр" включает все типы формных цилиндров, в том числе, например, и цилиндр, на который иллюстрации наносятся цифровым методом и который не оснащен печатной формой.

Величину требуемого фазового сдвига можно задавать приближенно с целью снижения вибраций печатной машины до уровня ниже максимально допустимого при эксплуатации. В соответствии с этим вариантом на фазовый сдвиг можно задать определенный допуск, например 6° , в пределах которого величина фазового сдвига может отклоняться от номинального значения.

Боковое перемещение совершающих возвратно-поступательное движение растирочных и раскатных валиков 42, 44, 52, 62, 72 для наглядности изображено на фиг.2 в преувеличенном виде.

Несмотря на то, что со ссылкой на фиг.1 более подробно рассмотрена лишь одна печатная секция, на этом чертеже наглядно видно, что над первой печатной секцией может быть расположена еще одна печатная секция. Хотя такая компоновка печатных секций и позволяет сделать печатную машину более компактной, тем не менее с увеличением высоты печатной машины за счет расположения печатных секций одна над другой усиливается эффект вибрации, создаваемой растирочными и раскатными валиками. Поэтому предлагаемое в изобретении решение может использоваться в первую очередь в подобных печатных машинах, у которых печатные секции расположены одна над другой.

При этом, в частности, предлагаемый способ позволяет также уменьшить или устранить колебания печатной колонны, обусловленные работой растирочных и раскатных валиков в расположенных в ней одна над другой печатных секциях, при этом в математических расчетах фазового угла, необходимого для снижения или устранения вибрации, следует учитывать расположение на различном уровне над полом соответствующих валиков внутри печатной колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2275307C2 |

| СИСТЕМА В ПЕЧАТАЮЩЕМ УСТРОЙСТВЕ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2415017C9 |

| ПЕЧАТНЫЙ УЗЕЛ РОЛЕВОЙ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ ДЛЯ МНОГОКРАСОЧНОЙ ПЕЧАТИ | 1995 |

|

RU2129962C1 |

| ПЕЧАТНЫЕ АППАРАТЫ С ПО МЕНЬШЕЙ МЕРЕ ДВУМЯ ВЗАИМОДЕЙСТВУЮЩИМИ ЦИЛИНДРАМИ | 2006 |

|

RU2371318C9 |

| ПЕЧАТНЫЙ УЗЕЛ РОЛЕВОЙ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ ДЛЯ МНОГОКРАСОЧНОЙ ПЕЧАТИ | 1995 |

|

RU2129961C1 |

| МНОГОКРАСОЧНАЯ РОЛЕВАЯ РОТАЦИОННАЯ ПЕЧАТНАЯ МАШИНА ДЛЯ АКЦИДЕНТНОЙ ПЕЧАТИ | 1995 |

|

RU2149103C1 |

| Офсетная машина | 1979 |

|

SU867673A1 |

| КРАСОЧНЫЙ АППАРАТ ДЛЯ ПЕЧАТНОЙ МАШИНЫ | 1969 |

|

SU236487A1 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2007 |

|

RU2420409C2 |

| Ротационная печатная машина для печатных плат | 1986 |

|

SU1369919A1 |

Изобретение относится к способу уменьшения вибраций в печатной машине. Печатная машина (1) имеет первый (12) и второй (22) формные цилиндры, выполненные с возможностью независимого друг от друга регулирования их приводки, при этом первый формный цилиндр (12) кинематически связан по меньшей мере с одним первым совершающим боковое возвратно-поступательное движение растирочным или раскатным валиком (42), а второй формный цилиндр (22) кинематически связан по меньшей мере с одним вторым совершающим боковое возвратно-поступательное движение растирочным или раскатным валиком (52). Для снижения вибрации определяют боковое положение первого растирочного или раскатного валика (42) относительно второго растирочного или раскатного валика (52) и первый формный цилиндр (12) поворачивают относительно второго формного цилиндра (22) таким образом, чтобы изменить боковое положение первого растирочного или раскатного валика (42) относительно второго растирочного или раскатного валика (52). Фазовый сдвиг раскатных валиков регулируют до оптимального значения, при котором устраняется или уменьшается вибрация, обусловленная их работой, что позволяет эффективно и экономично уменьшить вибрацию машины в целом. 3 н. и 17 з.п.ф-лы, 3 ил.

Приоритет по пунктам:

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОДОВО-ЯГОДНОГО ДЕСЕРТА | 2000 |

|

RU2180502C2 |

| US 6302019 В1, 16.10.2001 | |||

| US 6227113 B1, 08.05.2001 | |||

| US 5988063 А, 23.11.1999. | |||

Авторы

Даты

2004-09-27—Публикация

2001-11-29—Подача