Область техники

Изобретение относится к электропроводному термопластичному эластомеру, содержащему по существу неэлектропроводный материал матрицы и наполняющий компонент.

Кроме того, изобретение относится к герметизирующему изделию и/или изделию, экранирующему электромагнитные помехи (ЭМП).

Уровень техники

Непрерывное увеличение количества электронного оборудования создало необходимость, с одной стороны, в экранировании его от электромагнитных помех, вызванных другим электронным оборудованием, а с другой - в уменьшении внешних помех, создаваемых самим оборудованием. Особенно важным представляется экранирование оборудования, у которого нарушения оперативных функций могут создавать физическую опасность, как это бывает в случае медицинского, а также контрольного и навигационного самолетного оборудования. Термин "экранирование ЭМП" обычно применяют по отношению к электромагнитному экранированию оборудования. Частотный интервал электромагнитных помех в данном случае обычно составляет 100 МГц-10 ГГц.

Экранирование ЭМП можно осуществить с помощью кожуха, изготовленного из электропроводного материала. Удельное сопротивление такого материала должно составлять около 1 Ом·см или менее. Для кожухов, экранирующих ЭМП, было разработано несколько типов электропроводных пластиковых композитов, при этом указанные композиты обычно содержат термопластичный пластик или пластиковое соединение с одним или несколькими проводящими наполнителями, такими как металлический порошок, металлическое волокно или сажа. Уровень экранирования ЭМП композитами кожуха вполне достаточен, но проблемы возникают из-за стыков и швов кожуха. Хорошая экранирующая способность материала кожуха не гарантирует хорошей эффективности экранирования, если герметизирующие или клеевые составы не обеспечивают электропроводное сочленение различных частей кожуха.

Для решения проблемы герметизации были разработаны разнообразные электропроводные и термореактивные эластомеры с поперечными сшивками, в которых по существу неэлектропроводный полимер, действующий в качестве материала матрицы, смешивают с металлом или металлическими частицами, углеродом, графитом или их комбинацией, действующими в качестве проводящего наполнителя. В данном случае следует иметь в виду, что термин "эластомер" относится к синтезированному из макромолекул материалу, характеризуемому гибкостью и быстрым восстановлением исходной формы после снятия нагрузки. В случае герметизирующих приложений для обеспечения простоты монтажа и соответствующих рабочих показателей предпочтительно, чтобы твердость эластомера не превышала 65 единиц по методу Шора А. Удельное сопротивление известных эластомеров с металлическими наполнителями лежит обычно в интервале 10-3-10-1 Ом·см, а в случае углеродных наполнителей оно составляет около 0,5 Ом·см или более. Как указывалось выше, известные электропроводные эластомеры имеют в своей основе поперечно сшитые материалы матрицы с базисным компонентом в виде, например, кремния, в которых способность к поперечному сшиванию необходима для создания эластичных свойств и обеспечения обрабатываемости изделия. Поперечное сшивание требует существенных затрат энергии и времени, а также специальных средств для его осуществления, что замедляет изготовление изделий и повышает их стоимость.

Известные материалы включают в себя также электропроводные термопластичные эластомеры, смешанные с сажей, играющей роль электропроводного наполнителя (далее для электропроводных термопластичных эластомеров будет использоваться аббревиатура ТПЭ). Однако удельное сопротивление таких ТПЭ значительно выше, чем у материалов на основе эластомеров с поперечными сшивками. Например, в US 4321162 описывается ТПЭ, содержащий полимерное соединение этилен-сополимер-пропилен с сажей. Утверждается, что удельное сопротивление этого материала имеет нижний предел у 104 Ом·см, слишком высокий для ЭМП приложений. В какой-то степени его можно понизить за счет увеличения пропорции сажи в материале, но тогда существенно ухудшаются его рабочие свойства и обрабатываемость.

В US 5736603 описывается электропроводный композитный материал, в котором термопластичный эластомер насыщают электропроводными волокнами. Указано, что объемное удельное сопротивление этого материала имеет нижний предел около 106 Ом·см, недостаточный для экранирования ЭМП. Длина волокон равна около 10 мм, в результате чего из этого материала нельзя изготовить маломасштабные изделия, имеющие по существу сходные электрические свойства в различных направлениях. Кроме того, процесс изготовления изделия включает в себя несколько этапов, что делает его дорогим.

Сущность изобретения

Задача, на решение которой направлено изобретение, заключается в разработке термопластичного электропроводного эластомера с улучшенными свойствами, а также герметизирующего и/или экранирующего ЭМП изделия.

Термопластичный электропроводный эластомер согласно изобретению характеризуется тем, что его структура на молекулярном уровне и/или добавки выбраны из условия обеспечения возможности подвергнуть эластомер литью под давлением и/или экструдированию, при этом наполнитель содержит металл, относительное содержание которого настолько высоко, что удельное сопротивление электропроводного ТПЭ не превышает 1 Ом·см.

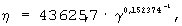

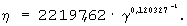

Важная идея изобретения заключается в том, что ТПЭ наполняют содержащим металл электропроводным наполнителем таким образом, чтобы максимальное значение удельного сопротивления указанного электропроводного эластомера не превышало 1 Ом·см, предпочтительно 0,1 Ом·см. Далее, идея изобретения состоит также в обеспечении возможности обрабатывать электропроводный ТПЭ с применением методов литья под давлением и экструдирования. Идея одного из предпочтительных вариантов осуществления изобретения заключается в том, что вязкость материала матрицы ТПЭ лежит ниже кривой вязкости η=43625,7·γ0,152374-1, предпочтительно ниже η=22197,62·γ0,120327-1, причем эти уравнения основываются на общей формуле кривой вязкости

η=Кγn-1,

где η - вязкость [Па·с], γ - скорость сдвига материала [с-1], а К, n - константы, специфичные для материала. Идея второго и третьего предпочтительных вариантов осуществления сводится к тому, что ТПЭ содержит материал матрицы на основе, соответственно, стирол-этилен-бутилен-стирольного (СЭБС) и стирол-этилен-пропилен-стирольного (СЭПС) сополимера, причем из-за низкой вязкости указанного материала к нему очень легко примешать наполнитель. Идея четвертого предпочтительного варианта осуществления заключается в том, что количество наполнителя составляет по меньшей мере 5 объемных процентов от полного объема ТПЭ. По идее пятого предпочтительного варианта осуществления коэффициент наполнения наполнителя, содержащего металл, равен по меньшей мере 30 объемным процентам от полного объема материала, что позволяет получить даже более низкие значения удельного сопротивления. Идея шестого предпочтительного варианта осуществления заключается в том, что ТПЭ наполняют по меньшей мере двумя электропроводными наполнителями, различающимися формой частиц и содержанием металла, посредством чего можно получить низкое значение удельного сопротивления ТПЭ при более низком количестве наполнителя.

Преимуществом, обеспечиваемым изобретением, является то, что материал гарантирует отличную эффективность экранирования ЭМП в конечном изделии, получаемом, например, литьем под давлением, сохраняя при этом низкую твердость и другие механические свойства ТПЭ на уровне, достаточном для применения материала в герметизирующих приложениях. Изготовление материала не требует какого-либо специального оборудования или методов и сводится только к обычным средствам смешивания, например, типа двухшнекового экструдера или роликовой мельницы, в которых компоненты материала смешивают друг с другом в надлежащей пропорции. Материал можно обрабатывать различным образом с помощью оборудования и способов, применяемых обычно при производстве пластиков, например литьем под давлением, экструдированием, температурной формовкой (формованием листовых термопластов) или каким-либо другим пригодным способом. Вязкость расплава материала достаточно низка, чтобы обеспечить изготовление высококачественных изделий с точными формами.

Перечень фигур

Далее изобретение будет описано более детально с помощью прилагаемых чертежей, из которых:

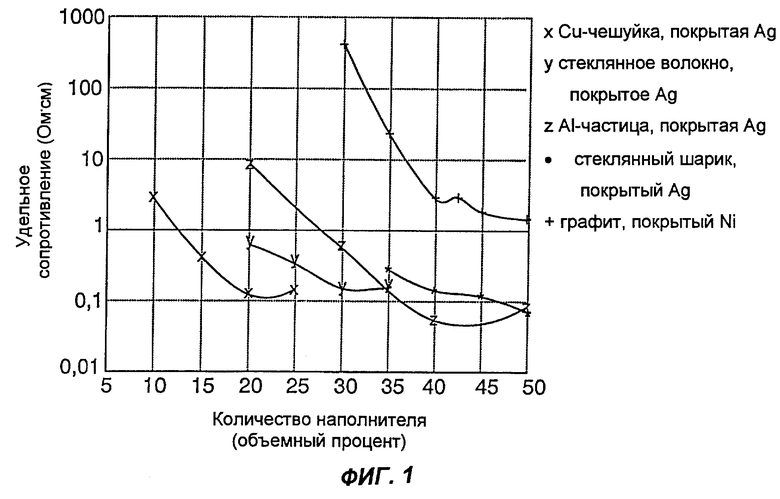

фиг.1 схематично иллюстрирует удельное сопротивление нескольких вариантов электропроводных ТПЭ согласно изобретению в виде функции от количества наполнителя,

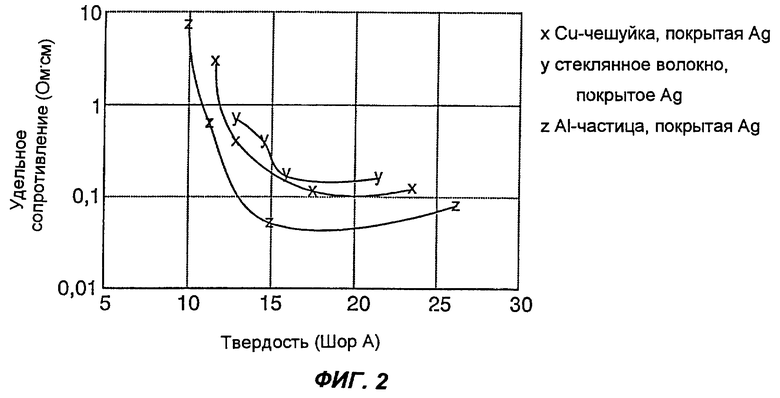

фиг.2 схематично иллюстрирует удельное сопротивление нескольких вариантов электропроводных ТПЭ, показанных на фиг.1, в виде функции от твердости,

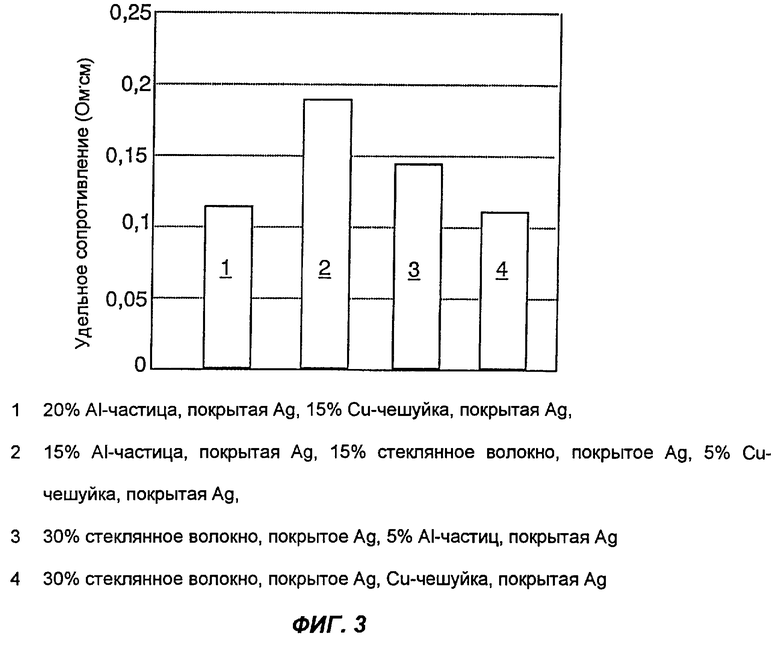

фиг.3 схематично иллюстрирует удельное сопротивление других вариантов электропроводных ТПЭ согласно изобретению,

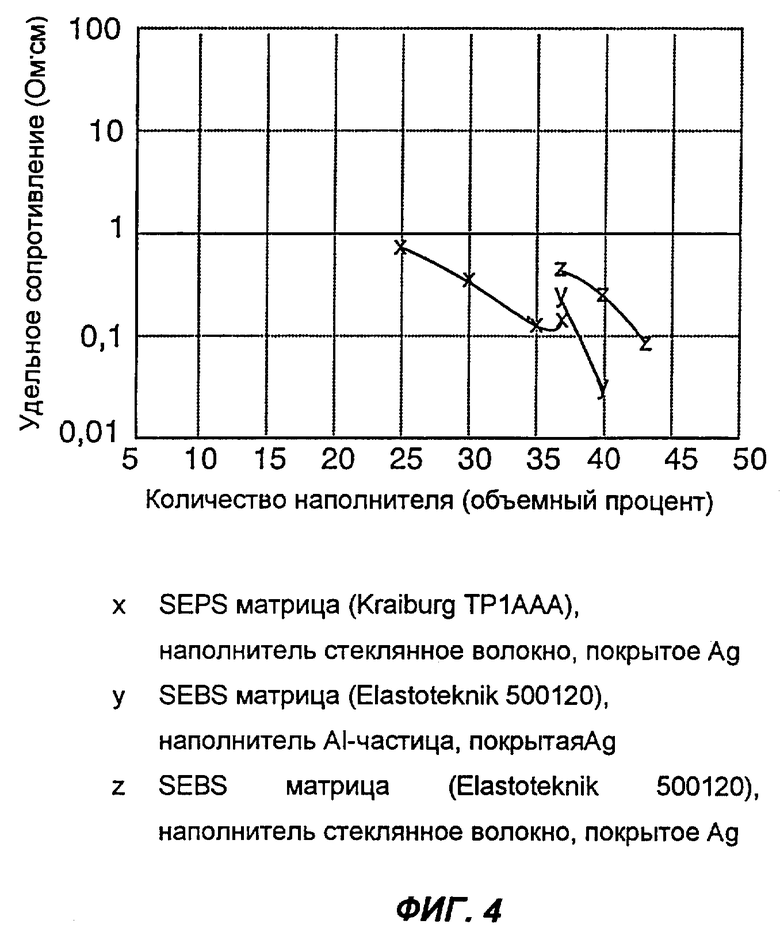

фиг.4 схематично иллюстрирует удельное сопротивление следующих вариантов электропроводных ТПЭ согласно изобретению в виде функции от количества наполнителя,

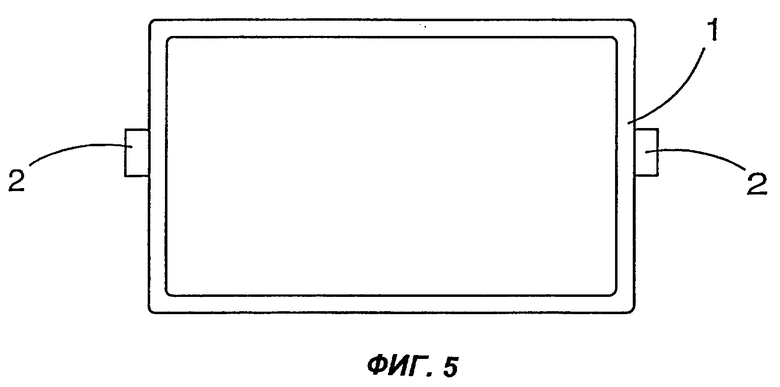

фиг.5 в очень упрощенном виде схематично иллюстрирует вариант осуществления герметизирующего изделия согласно изобретению.

Сведения, подтверждающие возможность осуществления изобретения

Фиг.1 схематично иллюстрирует удельное сопротивление нескольких вариантов электропроводных ТПЭ согласно изобретению в виде функции от количества различных наполнителей. Более точно, на фигуре показаны переходные отрезки кривых, охватывающие пороговые значения удельного сопротивления, соответствующие таким количествам наполнителя, при которых свойства материала изменяются от изолирующих до электропроводных. Термин "наполнитель" в контексте данного описания охватывает наполнители, содержащие одно или несколько веществ, таких как металлические частицы, частицы металлических композитов, покрытые металлом органические или неорганические частицы, а также металлические частицы, покрытые проводящим полимером. Единицей количества является объемное процентное содержание, вычисленное исходя из полного объема ТПЭ. В этом контексте следует иметь в виду, что в случае отсутствия каких-либо оговорок проценты, приведенные далее в данном описании, представляют собой объемные доли, вычисленные исходя из полного объема ТПЭ. Материал матрицы ТПЭ имеет в своей основе СЭПС, а наполнителем являются, на выбор, алюминиевые частицы, покрытые серебром, стеклянные шарики, покрытые серебром, медные чешуйки, покрытые серебром, стеклянное волокно, покрытое серебром, или графит, покрытый никелем. Количество наполнителя равно 10-50%.

Формирование ТПЭ и измерение удельного сопротивления проводили следующим образом.

Пример 1

Материал матрицы на основе СЭПС (торговое название Kraiburg TP1AAA) расплавили в смесителе Brabender Plasticorder при скорости вращения 70 мин-1 и температуре 160°С. Максимальная расчетная скорость сдвига при использованной скорости вращения равна около 120 с-1. Поведение вязкости материала матрицы можно представить следующей формулой:

η=147,7405·γ0,671878-1.

Следует отметить, что все значения вязкости, приведенные в данном описании, являются значениями так называемой кажущейся вязкости, измеренными с помощью капиллярного реометра при температуре 160°С и в интервале кажущейся скорости сдвига 20-6000 с-1 Наполнитель медленно добавляли к расплавленному материалу матрицы. После того как весь наполнитель добавили к материалу матрицы, сделали выдержку для стабилизации крутящего момента смесителя. После этого смешивание продолжалось в течение 4-6 мин. Для определения удельного сопротивления и твердости из перемешанного блока ТПЭ путем прессования были изготовлены контрольные образцы размером 3×6 см и толщиной 2 мм.

Удельное сопротивление, показанное на фиг.1, измеряли с помощью контрольных образцов, помещая каждый из них между двумя электрическими электродами и нагружая систему весом 5000 г. Специфичное для материала удельное сопротивление вычисляли исходя из величины сопротивления R, измеряемого присоединенным к электродам измерительным инструментом, следующим образом:

σ=(А·R)/z,

где σ - удельное сопротивление [Ом·см], А - общая площадь контакта [см2] электрода и контрольного образца, z - толщина контрольного образца [см], а R - сопротивление образца [Ом].

На фиг.1 показано, что с помощью посеребренных наполнителей удельное сопротивление ТПЭ в данном примере можно понизить до такого уровня, чтобы оно удовлетворяло требованию, установленному для материалов, экранирующих ЭМП, т.е. имело максимальное значение около 1 Ом·см. Когда наполнитель представляет собой медные чешуйки, покрытые серебром, указанный предел достигается при количестве наполнителя около 12%, что соответствует около 59 мас.%. Для покрытых серебром стеклянного волокна и частиц алюминия предел находится, соответственно, ниже 20% (около 57 мас.%) и около 28% (около 59 мас.%), а в случае стеклянных шариков, покрытых серебром, он лежит ниже 35% (около 63 мас.%). Однако при применении в качестве наполнителя графита, покрытого никелем, величина удельного сопротивления 1 Ом·см не может быть получена даже для коэффициента наполнения 50% (около 84 мас.%), хотя такой наполнитель также можно использовать для уменьшения удельного сопротивления ТПЭ, приближая его к минимальному значению, установленному для материалов, экранирующих ЭМП. Минимальное значение удельного сопротивления равно около 0,05 Ом·см. Это значение можно получить с помощью алюминиевых частиц, покрытых серебром, при количестве наполнителя около 40%. Увеличением давления при прессовании достигается удельное сопротивление, которое даже на порядок меньше этой величины, т.е. составляет около 0,005 Ом·см. Путем уменьшения размера частиц электропроводного наполнителя до наноуровня можно получить значения удельного сопротивления ниже 1 Ом·см при количестве наполнителя менее 10% или понизить удельное сопротивление вплоть до 10-4 Ом·см. Используемые в данном примере образцы ТПЭ можно беспрепятственно получить обычными средствами, известными per se, такими как аппаратура перемешивания в закрытом пространстве или двухшнековый экструдер. Переработку ТПЭ в изделия также можно осуществить способами и средствами, известными per se, например литьем под давлением, без необходимости применения какой-либо специальной аппаратуры или дополнительных этапов обработки.

Фиг.2 схематично иллюстрирует удельное сопротивление некоторых вариантов осуществления электропроводных ТПЭ, показанных на фиг.1, в виде функции от твердости. Электропроводный наполнитель представляет собой алюминиевые частицы, медные чешуйки или стеклянное волокно, покрытые серебром. Свойства ТПЭ определяли следующим образом.

Пример 2

ТПЭ формировали из материала матрицы и наполнителя, а контрольные образцы изготавливали по способу, описанному в Примере 1. Удельное сопротивление ТПЭ определяли так же, как в Примере 1. Твердость материалов, представленных на фиг.2, определяли согласно стандартам ASTM D2240 и DIN 53505 с помощью дюрометра (твердомера) типа А.

Как видно из фиг.2, полученная в данном примере твердость ТПЭ, изготовленных согласно изобретению с применением всех наполнителей и использованных количеств наполнителей, находится в интервале 10-25 единиц по методу Шора А, что делает возможным дополнительное наполнение ТПЭ с применением огнезащитных средств или каких-либо добавок для конкретных применений, например, таким образом, чтобы твердость материала оставалась на уровне, требуемом для герметизирующих материалов. Следует отметить, что один из ТПЭ согласно изобретению, изготовленный литьем под давлением в форме герметизирующего материала, обеспечил затухание приблизительно до 40 дБ в частотном интервале 20-700 МГц. Величина удельного сопротивления, измеренного в соответствующем ТПЭ материале, составляет около 0,1 Ом·см. Другими словами, ТПЭ согласно изобретению очень мягкий и, таким образом, хорошо подходит для герметизирующего материала или каких-либо других соответствующих приложений.

Фиг.3 схематично иллюстрирует удельное сопротивление некоторых других вариантов электропроводных ТПЭ согласно изобретению. Материал матрицы ТПЭ и в этом случае имеет в своей основе СЭПС, а наполнитель содержит частицы одной формы или нескольких форм. Термин "форма частиц" относится здесь к базисной форме частиц. Базисная форма, понятие которой per se известно специалистам в данной области, по существу может быть шаром, кубом, бруском, чешуйкой или волокном. Общий коэффициент наполнения равен 35%. Формирование ТПЭ и измерение удельного сопротивления проводили следующим образом.

Пример 3

Материал матрицы на основе СЭПС (торговое название Kraiburg TP1AAA) расплавили в смесителе при повышенной температуре в тех же условиях, что и в Примере 1. К расплавленному материалу матрицы с максимально возможной скоростью один за другим добавили наполнители соответствующего состава:

вариант 1: 20% алюминиевых частиц, покрытых серебром, и 15% медных чешуек, покрытых серебром;

вариант 2: 15% алюминиевых частиц, покрытых серебром, 15% стеклянного волокна, покрытого серебром, и 5% медных чешуек, покрытых серебром;

вариант 3: 30% стеклянного волокна, покрытого серебром, и 5% алюминиевых частиц, покрытых серебром; и

вариант 4: 30% стеклянного волокна, покрытого серебром, и 5% медных чешуек, покрытых серебром.

После того как к материалу матрицы добавили весь наполнитель, сделали выдержку для стабилизации крутящего момента смесителя. После этого смешивание продолжалось 4-6 мин. Из перемешанного блока ТПЭ путем прессования были изготовлены контрольные образцы для определения удельного сопротивления, при этом указанное определение проводили способом, описанным в Примере 1. Определенные таким образом значения удельного сопротивления представлены на фиг.3.

Удельное сопротивление каждого варианта ТПЭ согласно изобретению, приготовленного в рамках Примера 3, соответствует уровню, требуемому для экранирования ЭМП, т.е. имеет величину ниже 1 Ом·см. Количество электропроводного наполнителя можно беспрепятственно увеличить сверх приведенных в примере 35%, получив при этом даже более низкие значения удельного сопротивления, чем приведенные, например, на фиг.1.

Фиг.4 схематично иллюстрирует удельное сопротивление следующих вариантов электропроводного ТПЭ согласно изобретению в виде функции от количества наполнителя. Материал матрицы ТПЭ имеет в своей основе СЭПС или СЭБС и содержит электропроводный наполнитель в виде стеклянного волокна, покрытого серебром, в количестве 25, 30, 35, 37 или 43%, или алюминиевых частиц, покрытых серебром, в количестве 37 или 40%. ТПЭ формировали следующим образом.

Пример 4

Материал матрицы (Kraiburg TP1AAA на основе СЭПС или Elastoteknik 500120 на основе СЭБС) и наполнитель смешали в двухшнековом экструдере при скорости винта около 108 мин-1 и в температурном режиме зон экструдера в случае TP1AAA 60°С (зона 1), 150°С (зона 2) и 160°С (зоны 3-10). В случае матрицы 500120 температуры были те же, за исключением зон 3-10, для которых установили температуру 180°С. Изменение вязкости материалов матрицы TP1AAA и 500120 можно представить соответственно следующими формулами:

η=147,7405·γ0,671878-1

и

η=3173,134·γ0,380459-1

Из перемешанных материалов путем прессования были изготовлены контрольные образцы, и величины удельного сопротивления измерили способом, описанным в Примере 1.

На фиг.4 показано, что удельное сопротивление каждого ТПЭ согласно изобретению, полученного в Примере 4, не превышает величину 1 Ом·см. Минимальное значение удельного сопротивления, равное 0,03 Ом·см, получено в случае матрицы 500120 и алюминиевых частиц, покрытых серебром, в количестве 40%.

В добавление к СЭПС или СЭБС материал матрицы ТПЭ согласно изобретению может содержать один или несколько полимерных компонентов, формирующих смесь индивидуальных фаз, т.е. структуру типа ВПС (взаимопроникающие полимерные сетки), в которой электропроводный наполнитель предпочтительно связан с непрерывной фазой, сформированной одним компонентом. Один из ВПС материалов согласно изобретению сформировали следующим образом.

Пример 5

Материал на основе СЭПС (Kraiburg TP1AAA) и сополиамид (TRL Themelt 830) расплавили и смешали в виде материала матрицы в пропорции 65:35 в смесителе со скоростью вращения 70 мин-1 при температуре 160°С, при этом время смешивания составляло 10-15 мин. В качестве электропроводного наполнителя к материалу матрицы добавили наночастицы, содержащие серебро, таким образом, чтобы количество наполнителя довести до 26%. Смесь материала матрицы и наполнителя перемешивали дополнительно в течение 15-20 мин. Из этих материалов путем прессования были изготовлены контрольные образцы. Значения их удельного сопротивления измерили способом, описанным в Примере 1.

В результате измерений удельного сопротивления были получены значения порядка 10-4 Ом·см, т.е. величины, отлично согласующиеся с соответствующими характеристиками, установленными для материалов, экранирующих ЭМП.

Фиг.5 в очень упрощенном, схематичном виде иллюстрирует вариант выполнения герметизирующего изделия согласно изобретению. Уплотнитель 1, материалом которого является один из описанных выше ТПЭ, представляет собой, например, шнур с круглым поперечным сечением или шнур (ленту) любой другой формы, выбранной в соответствии с его назначением. Из шнура формируют по существу прямоугольный уплотнитель 1. Его можно применять для герметизации и ЭМП экранирования дисплейных терминалов или других соответствующих кожухов. К уплотнителю присоединен крепежный элемент 2, с помощью которого уплотнитель можно прикрепить к объекту, для которого он предназначен. Указанный элемент 2 может быть изготовлен из металла, материала на основе полимера или любого другого подходящего материала. Естественно, в соответствии с требованиями герметизируемого объекта к уплотнителю можно также присоединить или объединить с ним и другие структуры или элементы. Конечно, изделия согласно изобретению могут иметь различные формы и структуры.

Чертежи и подробное описание приведены только с целью иллюстрации идеи изобретения. Детали изобретения могут быть изменены без выхода за пределы изобретения, определяемые формулой. Так, материалом матрицы ТПЭ может быть соединение, содержащее два или несколько полимеров. Кроме указанных выше ТПЭ может содержать и другие электропроводные наполнители, также как и прочие наполнители, вспомогательные агенты, добавки и укрепляющие элементы, известные per se специалистам в данной области. Если это необходимо, ТПЭ можно сшить в поперечном направлении путем, например, воздействия радиации. В этом случае температуру, максимально возможную для применения, можно повысить. Кроме уплотнителей из ТПЭ согласно изобретению можно изготовить и другие изделия, такие как клеевые составы, покрытия и электрические датчики.

Изобретение относится к области электрорадиотехники, в частности к электропроводным термопластичным эластомерам, а также герметизирующим и/или экранирующим электромагнитные помехи изделиям, содержащим по существу неэлектропроводный материал матрицы и электропроводный наполняющий компонент, содержащий металл. Максимальное удельное сопротивление эластомера равно 1 Ом·см. Техническим результатом предложенного изобретения является эффективное экранирование электромагнитных помех в конечном изделии, получаемом, например, литьем под давлением, при сохранении его низкой твердости и с механическими свойствами электропроводного термопластичного эластомера на уровне, достаточном для применения материала при герметизации. Вязкость расплава материала обеспечивает изготовление высококачественных изделий с точными формами. 2 с. и 18 з.п.ф-лы, 5 ил.

где η - кажущаяся вязкость, Па·с;

γ - кажущаяся скорость сдвига материала, c-1.

Приоритет по пунктам:

| КОМПОЗИЦИЯ НА ОСНОВЕ СПЛАВА МЕДИ | 1991 |

|

RU2096847C1 |

| WO 9500327 А1, 05.01.1995 | |||

| Й'-ЕСОКЗЗНАЯ гщНГи амЕИТНнап | 0 |

|

SU366180A1 |

| JP 5081924 А, 02.04.1993. | |||

Авторы

Даты

2004-09-27—Публикация

2000-03-03—Подача