УРОВЕНЬ ТЕХНИКИ

Армированные волокном полимерматричные композиты (ПМК) представляют собой высококачественные структурные материалы, которые обычно используют в тех областях, в которых необходима устойчивость к агрессивным средам, высокая прочность и/или низкий вес. Примеры таких применений включают элементы конструкции воздушного судна (например, хвост, крылья, фюзеляж и воздушные винты), высококачественные автомобили, корпуса кораблей и велосипедные рамы.

Композитные элементы конструкции для авиационно-космического применения обычно содержат пленочное покрытие для обеспечения требуемых характеристик качества, предъявляемых к композитной структуре до ее окрашивания. Такие пленочные покрытия используют для улучшения качества поверхности элементов конструкции при снижении трудозатрат, затрат времени и стоимости. Пленочные покрытия обычно отверждают вместе с армированными волокном полимерматричными композитными материалами во время производства элементов конструкции. Обычные композитные препреги и пленочные покрытия на эпоксидной основе демонстрируют слабую устойчивость к действию электромагнитной энергии (ЭМЭ), такому как разряд молнии (РМ), электростатический разряд (ЭСР) и электромагнитные помехи (ЭМП), из-за их изоляционных свойств. Относительно высокое сопротивление (низкая электрическая проводимость), которое демонстрируют эпоксидные соединения, замедляет надлежащее рассеивание энергии разряда молнии, что приводит к прокалыванию обшивки и расслаиванию лежащей под ней композитной структуры. Кроме того, заряд, образованный на поверхности композита, может сохраняться в течение продолжительных периодов времени, что повышает риск ЭСР в условиях низкой относительной влажности, что может привести к повреждению электронных систем и риску искрения в паровоздушном пространстве топливных баков. Кроме того, слабая электрическая проводимость эпоксидных пленочных покрытий может замедлять подвижность носителей заряда, что может ухудшать способность композитной структуры обеспечивать радиотехническую защиту. Для минимизации повреждения композитной структуры из-за разряда молнии существует необходимость в улучшении электрической проводимости композитной структуры для обеспечения защиты элементов конструкции воздушного судна от РМ/ЭСР/ЭМП. Однако нежелательно использовать проводящие материалы, которые существенно увеличивают общий вес воздушного судна. Кроме того, обычные пленочные покрытия не слишком устойчивы к промышленным растворам для снятия лакокрасочных покрытий, таким как растворы на основе бензилового спирта для снятия лакокрасочных покрытий. Такие жидкости для снятия лакокрасочных покрытий могут вызывать набухание и/или пузырение пленочного покрытия, что делает процесс повторного окрашивания более трудоемким. Следовательно, существует необходимость в многофункциональном, проводящем облицовочном материале, который является легковесным, может выдерживать многократное снятие лакокрасочного покрытия обычными растворами для снятия лакокрасочных покрытий, а также может выдерживать воздействие ультрафиолетового (УФ) излучения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложен электропроводящий облицовочный материал, который представляет собой многослойную структуру, состоящую из очень тонкого проводящего слоя, толщина которого равна или менее 3 мил (76,2 мкм), и полимерной пленки, образованной по меньшей мере на одной поверхности проводящего слоя. Полимерная пленка получена из отверждаемой композиции на основе эпоксидной смолы, поэтому при отверждении слой отвержденной смолы имеет температуру стеклования (Тст) ≥180°С и твердость поверхности по карандашной шкале более 7H, по результатам измерения в соответствии с ASTM D-3363.

Проводящий облицовочный материал может быть отвержден вместе с подложкой из армированного волокном полимерного композита при температуре в диапазоне 250°F-355°F (120°С-180°С) с образованием композитной структуры. Кроме того, проводящий облицовочный материал может быть использован для получения узких лент, которые подходят для применения при автоматизированной укладке лент (АУЛ) или при автоматизированной выкладке волокна (АВВ).

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Особенности настоящего описания становятся более доступными для понимания при рассмотрении следующего подробного описания различных аспектов настоящего описания вместе с прилагаемыми графическими материалами, которые иллюстрируют различные варианты реализации настоящего описания.

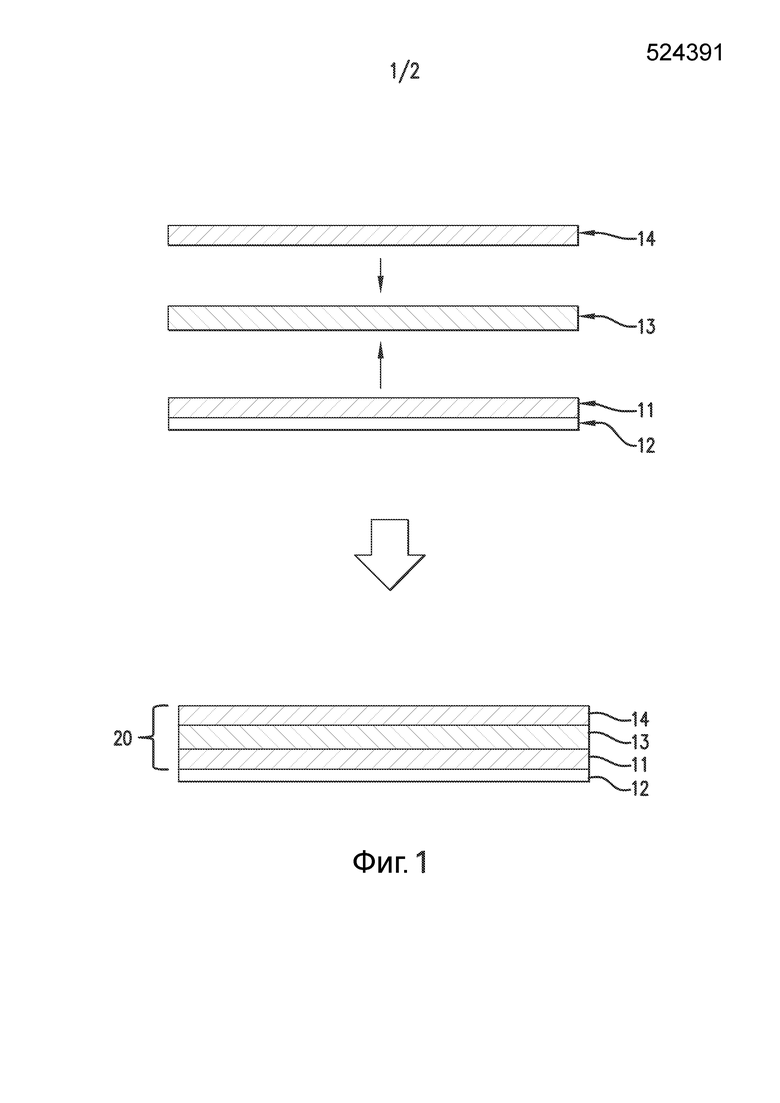

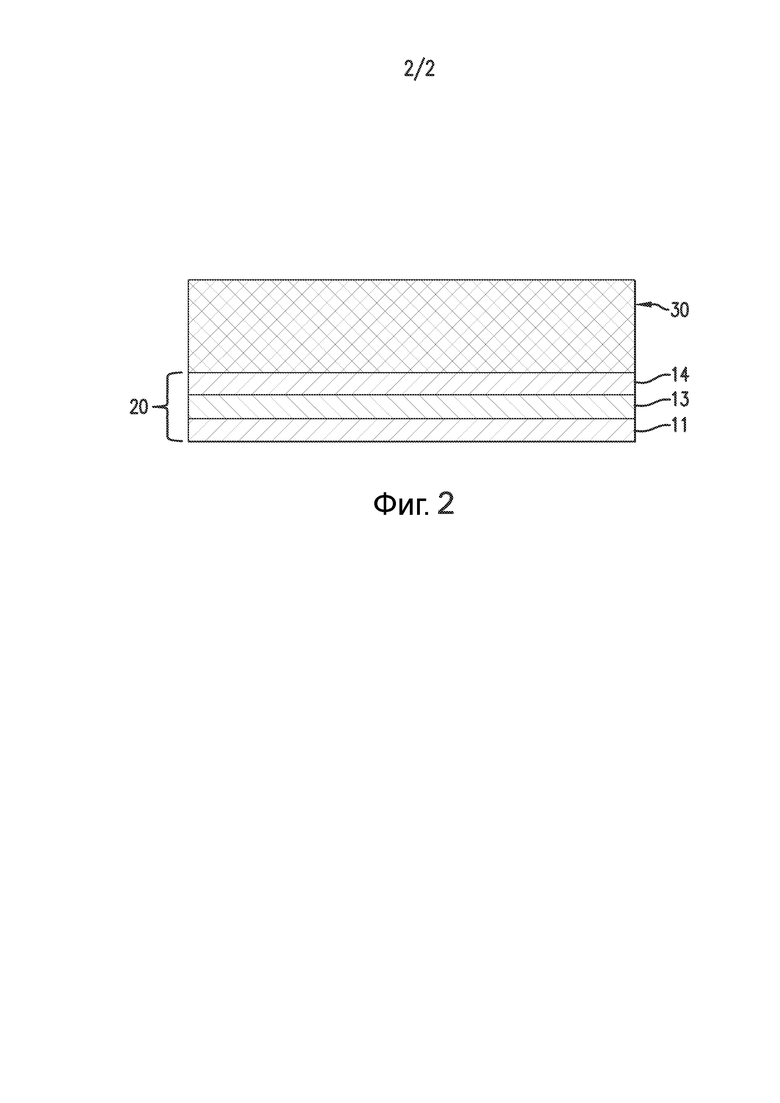

На фиг. 1 схематически изображен трехслойный проводящий облицовочный материал в сборе в соответствии с одним из вариантов реализации изобретения.

На фиг. 2 схематически изображена композитная структура, содержащая трехслойный проводящий облицовочный материал, нанесенный на нее, в соответствии с одним из вариантов реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В данном документе описан многофункциональный электропроводящий облицовочный материал, который является легковесным, способен обеспечивать защиту от РМ/ЭСР/ЭМП, может выдерживать многократное снятие лакокрасочного покрытия с применением обычных растворов для снятия лакокрасочных покрытий, а также может выдерживать воздействие ультрафиолетового (УФ) излучения. По сравнению с обычными проводящими слоистыми материалами для защиты от РМ/ЭСР/ЭМП, проводящий облицовочный материал, описанный в данном документе, может обеспечивать значительную экономию веса - на 50%-80% меньше веса по сравнению с некоторыми стандартными проводящими слоистыми материалами.

Проводящий облицовочный материал представляет собой многослойную структуру, которая содержит очень тонкий проводящий слой и пленку из отверждаемой смолы, нанесенную по меньшей мере на одну из двух противоположных поверхностей проводящего слоя. Проводящий слой может представлять собой твердую металлическую фольгу или слой, или углеродный слой. Углерод в данном контексте включает графит. Проводящий слой предпочтительно имеет сопротивление менее 10 мОм, более предпочтительно менее 5 мОм. Кроме того, проводящий слой предпочтительно имеет толщину ≤3 мил (76,2 мкм), предпочтительно от 3 мкм до 38 мкм. Полимерная пленка может иметь массу пленки менее 0,1 фунт/фут2 (или 500 г/м2), например, 0,01-0,03 фунт/фут2 (или 50-150 г/м2), на каждой стороне. В одном из вариантов реализации изобретения проводящий облицовочный материал представляет собой трехслойную структуру, которая содержит проводящий слой, расположенный между двумя полимерными пленками. Две полимерные пленки могут иметь одинаковый состав смолы или разный состав смолы. В одном из вариантов реализации изобретения трехслойной структуры проводящий слой представляет собой микротонкую металлическую фольгу, имеющую толщину от 3 мкм до 5 мкм, а полимерная пленка, образованная на каждой стороне металлической пленки, имеет массу пленки 0,01-0,03 фунт/фут2 (или 50-150 г/м2). Например, металлический слой/фольга может быть образован из таких металлов, как медь, алюминий, бронза или их сплавы.

Проводящий облицовочный материал может быть изготовлен нанесением отверждаемой жидкой композиции смолы на одну или на обе поверхности проводящего слоя (например, твердой металлической фольги) с применением обычных приемов нанесения покрытия.

В альтернативном варианте проводящий облицовочный материал может быть изготовлен наслаиванием предварительно полученной полимерной пленки на одну сторону проводящего слоя с образованием двухслойной структуры, или наслаиванием двух предварительно изготовленных полимерных пленок на противоположные поверхности проводящего слоя с образованием трехслойной структуры.

Фиг. 1 схематически иллюстрирует способ получения трехслойного проводящего облицовочного материала в соответствии с одним примером. Первую полимерную пленку 11, которая поддерживается основой 12 легкоснимающейся разделительной бумаги, наслаивают на одну поверхность металлической фольги 13, а вторую полимерную пленку 14 наслаивают на противоположную поверхность металлической фольги 13 с образованием трехслойной структуры 20. Процесс наслаивания может быть выполнен с применением давления и нагревания. После наслаивания можно снять основу 12 разделительной бумаги. Для получения двухслойной структуры следует исключить вторую полимерную пленку 14, а металлическую фольгу поддерживают легкоснимающимся носителем.

Проводящий облицовочный материал, описанный в данном документе, предназначен для совместного отверждения с армированной волокном полимерной композитной подложкой при температуре выше 150°F (65°С), более конкретно в диапазоне 250°F-350°F (или 120°С-175°С). Армированная волокном полимерная композитная подложка состоит из армирующих волокон, которые пропитаны или инфундированы отверждаемой полимерной матрицей. В некоторых вариантах реализации изобретения композитная положка может представлять собой слой препрега или пакет слоев препрега. Пакет слоев препрега состоит из множества слоев препрега, уложенных друг на друга. Каждый слой препрега состоит из армирующих волокон в форме ткани или уложенных направленно непрерывных волокон, которые пропитаны/инфундированы полимерной матрицей, например, эпоксидной смолой. Направленно уложенные волокна могут представлять собой однонаправленные или разнонаправленные волокна. Как правило, отверждаемый проводящий облицовочный материал может быть нанесен на армированную волокном полимерную композитную подложку, которая находится в неотвержденном или частично отвержденном состоянии, с последующим совместным отверждением с образованием полностью отвержденной композитной структуры, имеющей затвердевшее пленочное покрытие, связанное с ней в качестве внешнего слоя.

Ссылаясь на фиг. 2, для получения композитной структуры приводят в контакт трехслойную структуру 20 с композитной подложкой 30, так что полимерная пленка 14 находится в непосредственном контакте с композитной подложкой 30. В одном из вариантов реализации изобретения композитная подложка 30 представляет собой пакет слоев препрега. В этом варианте реализации изобретения бумажную основу 12 снимают, а полимерную пленку 11 приводят в контакт с поверхностью инструмента, а затем укладывают на полимерную пленку 14 множество слоев препрега, располагая их друг на друге. Поверхность инструмента может быть плоской или неплоской (например, искривленной поверхностью или поверхностью какой-либо другой трехмерной конфигурации). Слои препрега могут быть последовательно уложены друг на друга на поверхности инструмента. В альтернативном варианте слои препрега могут быть собраны в другом месте, а затем уложены на полимерную пленку 14. Между слоями пакета препрега может быть расположен один или несколько заполнителей, например, пенистые или сотовые структуры, известные в данной области техники. После отжимания всего комплекта под полным вакуумом весь комплект затем обрабатывают нагреванием и давлением для отверждения пакета слоев препрега и полимерных пленок на облицовочном материале в окончательную затвердевшую композитную структуру выбранной формы. После выемки композитной структуры из формовочного инструмента полимерная пленка 11, которая контактировала с поверхностью инструмента, становится внешним слоем композитной структуры.

Комплект, изображенный на фиг. 2, может быть модифицирован исключением второй полимерной пленки 14, так что металлическая фольга 13 контактирует с композитной подложкой.

Проводящий облицовочный материал может быть использован для получения непрерывных полос препрега, подходящих для применения в процессе автоматизированной укладки лент (АУЛ) или автоматизированной выкладки волокна (АВВ) с получением отверждаемой композитной структуры, имеющей проводящий облицовочный материал в качестве внешних слоев. Для применения в процессе АУЛ/АВВ проводящий облицовочный материал может быть использован в качестве слоя препрега или может быть наслоен на слой препрега, который состоит из отверждаемой полимерной матрицы и армирования волокном в форме однонаправленных волокон или тканого полотна. Проводящий облицовочный материал или ламинированный слой препрега нарезают на тонкие полоски с подходящей для АВВ шириной (например, 0,125 дюйма - 1,5 дюйма или 3,17 мм - 38,1 мм, включая 0,25 дюйма - 0,50 дюйма или 6,35 мм - 12,77 мм) или с подходящей для АУЛ шириной (например, 6 дюймов - 12 дюймов или 152 мм - 305 мм).

АУЛ и АВВ представляют собой процессы, в которых используют управляемые компьютером автоматы для нанесения одного или нескольких слоев волокнистых полосок или жгутов на поверхность формы (например, дорна) с получением композитной детали или структуры. Иллюстративные применения включают обшивку крыльев и фюзеляж воздушных суден. Процесс АУЛ/АВВ включает распределение бок о бок одной или нескольких полосок на поверхности дорна с получением слоя требуемой ширины и длины, а затем на предыдущем слое создают дополнительные слои с образованием пакета слоев требуемой толщины. Система АУЛ/АВВ оснащена средствами для распределения и уплотнения полосок препрега непосредственно на поверхности дорна.

В процессе АВВ происходит автоматическое нанесение множества отдельных, предварительно пропитанных жгутов или узких разрезанных полосок (например, 0,125 дюйма - 1,5 дюйма) на дорн с получением данной общей ширины препрега. Размещение материала выполняют на высокой скорости с применением контролируемой наносящей головки с цифровым управлением для распределения, зажима, обрезания и повторного пуска в ход каждого жгута в процессе его нанесения. Автомат АУЛ укладывает однонаправленные полоски препрега или непрерывные полоски ткани, которые шире, чем единичные жгуты или разрезанная лента, используемые в АВВ. Как правило, в обоих процессах материал наносят при помощи автоматически контролируемой головки, которая содержит механизм, необходимый для расположения материала. АВВ обычно используют на очень сложных поверхностях и поверхностях меньшего размера.

Обычные пленочные покрытия для применения в авиационно-космических композитных деталях зачастую имеют эпоксидную основу, и они подвержены неблагоприятному воздействию ультрафиолетового (УФ) излучения и обычных жидкостей для снятия лакокрасочных покрытий на спиртовой основе, таких как растворы на основе бензилового спирта. Многофункциональный проводящий облицовочный материал, описанный в данном документе, предназначен для преодоления этих проблем. Для этого полимерный компонент полимерной пленочной композиции составлен так, чтобы получить высокую Тст и высокую плотность поперечного сшивания. Было обнаружено, что сочетание высокой Тст и высокой плотности поперечного сшивания обусловливает высокую устойчивость полимерной пленки к растворам для снятия лакокрасочных покрытий на спиртовой основе, таким как растворы на основе бензилового спирта. Для достижения этих свойств состав полимерной пленки основан на комбинации некоторых многофункциональных смол, полимерного компонента для повышения ударной прочности полимерной матрицы, скрытого аминного отверждающего агента, керамических микросфер в качестве барьерного компонента для жидкостей, и дисперсных неорганических наполнителей в качестве компонента для модификации реологии. Многофункциональные смолы и керамические микросферы составляют более 35% по массе относительно общей массы композиции, предпочтительно более 45% по массе.

Многофункциональные смолы

Полимерная пленка в многослойном облицовочном материале образована из термоотверждаемой композиции, содержащей по меньшей мере две многофункциональные эпоксидные смолы, предпочтительно одна из которых представляет собой эпоксидную новолачную смолу, имеющую эпоксидную функциональность более одного. Вторая эпоксидная смола представляет собой неноволачную многофункциональную эпоксидную смолу, предпочтительно тетра- или трифункциональную эпоксидную смолу (то есть эпоксидную смолу, имеющую три или четыре эпоксидные функциональные группы на молекулу).

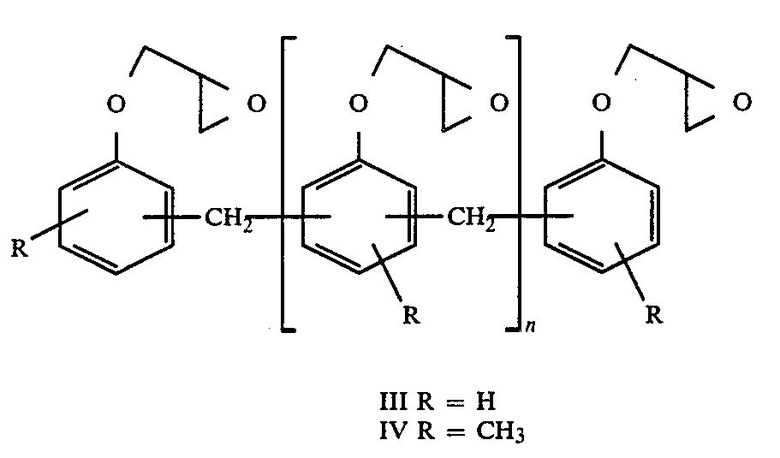

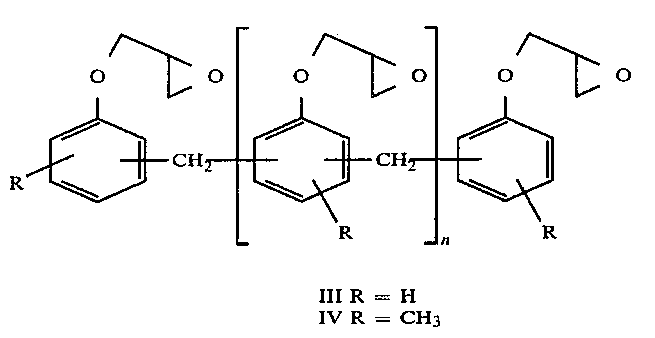

Подходящие эпоксидные новолачные смолы включают полиглицидиловые производные фенолформальдегидных новолаков или крезолформальдегидных новолаков, имеющих следующую химическую структуру (структура I):

Структура I

где n = от 0 до 5, а R=H или CH3. Если R=H, то смола представляет собой фенольную новолачную смолу. Если R=CH3, то смола представляет собой крезольную новолачную смолу. Первая имеется в продаже как DEN 428, DEN 431, DEN 438, DEN 439 и DEN 485 производства Dow Chemical Co. Последняя имеется в продаже как ECN 1235, ECN 1273 и ECN 1299 производства Ciba-Geigy Corp. Другие подходящие новолаки, которые могут быть использованы, включают SU-8 производства Celanese Polymer Specialty Co. В предпочтительном варианте реализации изобретения эпоксидная новолачная смола имеет вязкость 4000-10000 мПа∙с при 25°С и эквивалентный вес эпоксида (ЭВЭ) 190-210 г/экв.

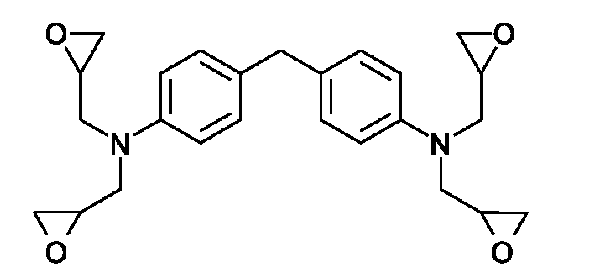

Подходящая тетрафункциональная эпоксидная смола представляет собой тетрафункциональную ароматическую эпоксидную смолу, имеющую четыре эпоксидные функциональные группы на молекулу и по меньшей мере одну глицидиламинную группу. Например, тетрафункциональная ароматическая эпоксидная смола может иметь следующую общую химическую структуру (структура II), а именно тетраглицидиловый эфир метилендианилина:

Структура II

Аминогруппы в структуре II изображены в пара- или 4,4′ положениях структур ароматических колец, однако, следует понимать, что возможны альтернативные варианты, такие как 2,1′, 2,3′, 2,4′, 3,3′, 3,4′. Подходящие тетрафункциональные ароматические эпоксидные смолы включают тетраглицидил-4,4′-диаминодифенилметан, имеющийся в продаже как Araldite® MY 9663, MY 9634, MY 9655, MY-721, MY-720, MY-725, поставляемые компанией Huntsman Advanced Materials. Примеры трифункциональных эпоксидных смол включают триглицидиловый эфир аминофенола, например, Araldite® MY 0510, MY 0500, MY 0600, MY 0610, поставляемые компанией Huntsman Advanced Materials.

В предпочтительном варианте реализации изобретения комбинация эпоксидной новолачной смолы и многофункциональной эпоксидной смолы (трифункциональной и/или тетрафункциональной) составляет по меньшей мере 15% по массе относительно общей массы композиции полимерной пленки. В некоторых вариантах реализации изобретения комбинация эпоксидной новолачной смолы и многофункциональной эпоксидной смолы составляет от около 30% до около 60% по массе относительно общей массы композиции полимерной пленки, а в других вариантах реализации - от около 15% до около 25% по массе. Относительные количества эпоксидной новолачной смолы и многофункциональной эпоксидной смолы могут варьироваться, но предпочтительно, если количество эпоксидной новолачной смолы находится в диапазоне 80-100 частей на 100 частей многофункциональной эпоксидной смолы. Комбинация эпоксидной новолачной смолы и многофункциональной эпоксидной смолы в указанной пропорции способствует достижению требуемой высокой Тст и заданной плотности поперечного сшивания при отверждении.

Полимерный компонент для повышения ударной прочности

Для повышения ударной прочности полимерной матрицы на основе смеси многофункциональных смол, описанных выше, к композиции полимерной пленки добавляют один или более полимерных агентов для повышения ударной прочности. Полимерные агенты для повышения ударной прочности выбраны из группы, состоящей из: (i) аддукта предварительной реакции, образованного в результате реакции эпоксидной смолы, бисфенола и эластомерного полимера; (ii) сополимера полиэфирсульфона (ПЭС) и полиэфир-эфирсульфона (ПЭЭС) и (iii) частиц каучука типа ядро/оболочка и их комбинаций. В предпочтительном варианте реализации изобретения используют комбинацию двух агентов для повышения ударной прочности из этой группы. Количество агента(ов) для повышения ударной прочности, в целом, составляет от около 10% до около 20% по массе относительно общей массы композиции пленочного покрытия.

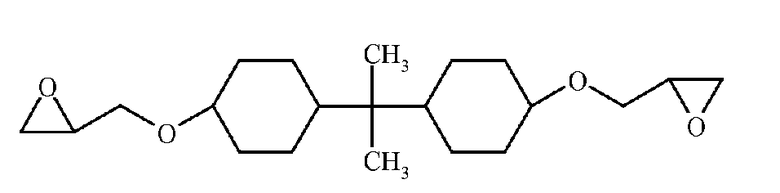

В отношении аддукта предварительной реакции, подходящие эпоксидные смолы включают диглицидиловый эфир бисфенола А, диглицидиловый эфир тетрабромбисфенола А, гидрированный диглицидиловый эфир бисфенола А или гидрированный диглицидиловый эфир бисфенола F. Подходят также циклоалифатические эпоксиды, которые включают соединения, содержащие по меньшей мере одну циклоалифатическую группу и по меньшей мере два оксирановых кольца на молекулу. Конкретные примеры включают диэпоксид циклоалифатического спирта, гидрированный бисфенол А (Epalloy™ 5000, 5001, поставляемые компанией CVC Thermoset Specialties), представленный следующей структурой:

Структура III

Пример такой циклоалифатической эпоксидной смолы представляет собой EPALLOY® 5000 (циклоалифатический эпоксид, полученный гидрированием диглицидилового эфира бисфенола А), имеющийся в продаже у компании CVC Thermoset Specialties. Другие циклоалифатические эпоксиды, подходящие для применения в аддукте предварительной реакции, могут включать циклоалифатические эпоксидные смолы EPONEX, например, смолу EPONEX 1510, поставляемую компанией Momentive Specialty Chemicals.

Бисфенол в аддукте предварительной реакции выполняет функцию агента удлинения цепи для линейного или циклоалифатического эпоксида. Подходящие бисфенолы включают бисфенол А, тетрабромбисфенол А (TBBA), бисфенол Z и тетраметилбисфенол А (TMBP-A).

Подходящие эластомеры для получения аддукта предварительной реакции включают, но не ограничиваются ими, каучуки, такие как, например, аминоконцевой бутадиен-акрилонитрил (ATBN), карбоксилконцевой бутадиен-акрилонитрил (CTBN), карбоксилконцевой бутадиен (CTB), фторуглеродные эластомеры, силиконовые эластомеры, стирол-бутадиеновые полимеры. В одном из вариантов реализации изобретения эластомеры, используемые в аддукте предварительной реакции, представляют собой ATNB или CTBN.

В одном из вариантов реализации изобретения эпоксидная смола взаимодействует с бисфенольным агентом удлинения цепи и эластомерным полимером в присутствии катализатора, такого как трифенилфосфин (TPP) примерно при 300°F (или 148,9°С) для соединения цепей эпоксидной смолы с получением аддукта предварительной реакции, представляющего собой эпоксидную смолу с высокой вязкостью, пленкообразованием и высокой молекулярной массой. Затем аддукт предварительной реакции смешивают с остальными компонентами композиции пленочного покрытия.

Второй вариант полимерного компонента для повышения ударной прочности представляет собой термопластичный материал для повышения ударной прочности, который представляет собой сополимер полиэфирсульфона (ПЭС) и полиэфир-эфирсульфона (ПЭЭС) со средней молекулярной массой 8000-14000. В одном из вариантов реализации изобретения агент для повышения ударной прочности представляет собой поли(окси-1,4-фениленсульфонил-1,4-фенилен), который имеет Тст около 200°С, измеренную дифференциальной сканирующей калориметрией (ДСК).

Третий вариант полимерного компонента для повышения ударной прочности представляет собой частицы каучука типа ядро/оболочка, имеющие размер частиц 300 нм или менее. Частицы каучука типа ядро/оболочка (КЯО) могут представлять собой любые частицы из ядра и оболочки, в которых мягкое ядро окружено твердой оболочкой. Предпочтительные частицы КЯО представляют собой частицы, имеющие ядро из полибутадиенового каучука или ядро из бутадиен-акрилонитрильного каучука и полиакрилатную оболочку. Однако можно использовать также частицы КЯО, имеющие твердое ядро, окруженное мягкой оболочкой. Частицы КЯО могут быть доставлены в виде 25-40 массовых процентов частиц КЯО, диспергированных в жидкой эпоксидной смоле. Частицы КЯО, имеющие каучуковые ядра и полиакрилатные оболочки, имеются в продаже у компании Kaneka Texas Corporation (Хьюстон, штат Техас) под торговыми названиями Kane Ace MX. Предпочтительно, но не обязательно добавлять частицы каучука типа ядро/оболочка в композицию пленочного покрытия в виде суспензии частиц в подходящей жидкой эпоксидной смоле. Kane Ace MX 411 представляет собой суспензию, содержащую 25% по массе частиц каучука типа ядро/оболочка в эпоксидной смоле MY 721, и она является подходящим источником частиц каучука типа ядро/оболочка. Kane Ace MX 120, MX 125 или MX 156, которые содержат 25-37% по массе тех же частиц каучука типа ядро/оболочка, диспергированных в смоле DER 331, также представляют собой подходящие источники частиц каучука типа ядро/оболочка. Также можно использовать другой подходящий источник частиц каучука типа ядро/оболочка, такой как MX 257, MX 215, MX217 и MX 451. Другой промышленный источник частиц каучука типа ядро/оболочка представляет собой Paraloid™ EXL-2691 производства Dow Chemical Co. (метакрилат-бутадиен-стирольные частицы КЯО со средним размером частиц около 200 нм).

Керамические микросферы

Для улучшения гладкости поверхности пленки в композицию полимерной пленки добавляют керамические микросферы. В одном из вариантов реализации изобретения используют полые керамические микросферы из инертного керамического материала на основе диоксида кремния и оксида алюминия. Керамические микросферы могут иметь прочность на раздавливание более 60000 фунтов/кв. дюйм, диэлектрическую постоянную примерно 3,7-4,6, температуру размягчения в диапазоне 1000-1100°С (или 1832-2012°F) и диаметр частиц в диапазоне от 0,1 микрон до 50 микрон, или 1-50 микрон. Высокая температура размягчения керамических микросфер придает им непоглощающие свойства в отношении растворителей, а также негорючесть и высокую устойчивость к химическим веществам. Было обнаружено, что особенно подходят микросферы, имеющие диаметр в диапазоне от около 0,1 мкм до около 20 мкм, и предпочтительно от около 1 мкм до около 15 мкм. Пример имеющихся в продаже керамических микросфер, которые особенно подходят для применения в композиции полимерной пленки согласно настоящему изобретению, продает компания Zeelan Industries, Inc. под торговым названием Zeeospheres®, например, G-200, G210 и W-200. Они представляют собой полые сферы на основе диоксида кремния и оксида алюминия с толстыми стенками, без запаха, светло-серого цвета. В предпочтительном варианте реализации изобретения комбинация многофункциональных смол и керамических микросфер составляет более 50% по массе, предпочтительно более 60% по массе относительно композиции полимерной пленки. В некоторых вариантах реализации изобретения количество керамических микросфер составляет по меньшей мере 20% по массе, предпочтительно по меньшей мере 25% по массе или по меньшей мере 30% по массе относительно общей массы композиции полимерной пленки. В некоторых вариантах реализации изобретения количество керамических микросфер может быть в диапазоне 20%-40% по массе или 25%-35% по массе. В других вариантах реализации изобретения количество керамических микросфер может быть в диапазоне 3%-15% по массе или 5%-10% по массе.

Отверждающие агенты

Многофункциональные эпоксидные смолы могут быть отверждены различными скрытыми аминными отверждающими агентами, которые активируются при повышенных температурах (например, при температурах более 150°F (65°C)). Примеры подходящих отверждающих агентов включают дициандиамид (DICY), гуанамин, гуанидин, аминогуанидин и их производные. Также могут быть использованы соединения класса имидазольных и аминных комплексов. В одном из вариантов реализации изобретения отверждающий агент представляет собой дициандиамид. Аминный отверждающий агент содержится в количестве в диапазоне 1%-5% по массе относительно общей массы композиции полимерной пленки.

Вместе с аминным отверждающим агентом может быть использован ускоритель отверждения для ускорения реакции отверждения между эпоксидными смолами и аминным отверждающим агентом. Подходящие ускорители отверждения могут включать алкил- и арилзамещенные мочевины (включая ароматическую или алициклическую диметилмочевину) и бис-мочевины на основе толуолдиамина или метилендианилина. Один из примеров бис-мочевины представляет собой 4,4′-метилен-бис(фенилдиметилмочевина), имеющуюся в продаже как Omicure U-52 или CA 152 производства CVC Chemicals, которая представляет собой подходящий ускоритель для дициандиамида. Другой пример представляет собой 2,4-толуол-бис(диметилмочевина), имеющуюся в продаже как Omicure U-24 или CA 150 производства CVC Chemicals. Содержание ускорителя отверждения может составлять от 0,5% до 3% по массе относительно общей массы композиции полимерной пленки.

Агенты для регулирования потока

К композиции полимерной пленки добавляют неорганические наполнители в дисперсной форме (например, порошок) в качестве компонента для модификации реологии для регулирования потока полимерной композиции и для предотвращения агломерации. Подходящие неорганические наполнители, которые могут быть использованы в композиции полимерной пленки, включают тальк, слюду, карбонат кальция, оксид алюминия и пирогенный диоксид кремния. В одном из вариантов реализации изобретения в качестве неорганического наполнителя используют пирогенный диоксид кремния (например, Cab-O-Sil TS-720). Содержание неорганического наполнителя может составлять 1%-5% по массе относительно общей массы композиции полимерной пленки.

Необязательные добавки

Композиция полимерной пленки может дополнительно содержать одну или более необязательных добавок, которые влияют на одно или более механических, электрических, оптических, огнестойких и/или термических свойств отвержденной или неотвержденной полимерной пленки. Добавки могут содержать материалы, которые химически взаимодействуют с эпоксидными смолами композитной подложки, которая контактирует с полимерной пленкой, или могут быть инертными в отношении них. Такие добавки включают, но не ограничиваются ими, стабилизаторы ультрафиолетового (УФ) излучения, пигменты/красители и проводящие материалы. При использовании таких добавок их общее количество составляет менее 5% по массе относительно общей массы композиции полимерной пленки.

Примеры УФ-стабилизаторов, которые могут быть добавлены к композиции смолы, включают бутилированный гидрокситолуол (BHT); 2-гидрокси-4-метокси-бензофенон (например, UV-9); 2,4-бис(2,4-диметилфенил)-6-(2-гидрокси-4-октилоксифенил)-1,3,5-триазин (например, светопоглотитель CYASORB® UV-1164); 3,5-ди-трет-бутил-4-гидроксибензойную кислоту; н-гексадециловый эфир (например, светостабилизатор CYASORB® UV-2908); пентаэритрит-тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат (например, IRGANOX 1010); жидкий стерически затрудненный аминный светостабилизатор производства Ciba Specialty Chemicals, такой как 2-(2H-бензотриазол-2-ил)-4,6-ди-трет-пентилфенол (например, TINUVIN 328), метил-1,2,2,6,6-пентаметил-4-пиперидилсебацинат (например, TINUVIN 292). В качестве подходящего УФ-стабилизатора может быть использован также бис(2,2,6,6-тетраметил-1-(октилокси)-4-пиперидиниловый эфир декандионовой кислоты (например, TINUVIN 123). Кроме того, в качестве УФ-стабилизаторов также может быть использован наноразмерный оксид цинка (н-ZnO), например, NanoSunGuard 3015, и наночастицы оксида титана (н-TiO2).

В композицию полимерной пленки могут быть добавлены пигменты и/или красители, известные в данной области техники для окрашивания полимерных систем. Примеры пигментов и/или красителей включают, но не ограничиваются ими, красный железоокисный, зеленый хромовый, технический углерод и оксид титана. В одном из вариантов реализации изобретения к композиции полимерной смолы добавляют пигмент оксид титана (белый). В другом варианте реализации изобретения добавляют пигмент технический углерод.

К композиции полимерной пленки могут быть добавлены также проводящие материалы в дисперсной форме, например, в форме частиц или чешуек, чтобы придать электрическую проводимость готовой полимерной пленке. Было обнаружено, что комбинация металлического слоя (или фольги) и полимерной пленки(ок), содержащей проводящие частицы или чешуйки, распределенные в ней, приводит к получению такого же свойства проводимости, как у чистого металлического слоя. Например, для многослойной структуры, имеющей одну или две проводящие полимерные пленки в сочетании с металлическим слоем/фольгой, может быть достигнуто поверхностное сопротивление менее 20 мОм, в некоторых случаях 5 мОм. Примеры подходящих проводящих материалов включают металлы, такие как серебро, золото, никель, медь, алюминий, бронза и их сплавы в форме чешуек или частиц. В качестве проводящих добавок для придания электрической проводимости полимерной пленке могут быть использованы также материалы на углеродной основе, такие как углеродные нанотрубки (одностенные нанотрубки или многостенные нанотрубки), углеродные нановолокна и графен. Нановолокна могут иметь диаметр в диапазоне от 70 до 200 нанометров и длину около 50-200 микрон. Нанотрубки могут иметь внешний диаметр около 10 нанометров, длину около 10000 нанометров и аспектное отношение (длина/диаметр) около 1000. Кроме того, проводящие добавки могут включать также частицы технического углерода (такого как Printex XE2 производства DeGussa).

В некоторых вариантах реализации изобретения многослойный проводящий облицовочный материал с металлическим слоем/фольгой в комбинации с проводящими полимерными пленками (содержащими проводящие добавки, диспергированные в них) может демонстрировать металлоподобную проводимость, которая на 1-2 порядка выше, чем проводимость только проводящей полимерной пленки. Следовательно, многослойный проводящий облицовочный материал обеспечивает одинаковую в 3 направлениях высокую проводимость, подобную проводимости металла, которая обеспечивает значительное улучшение электромагнитной защиты композита от разряда молнии и электромагнитных помех.

В таблицах 1А и 1В представлены различные варианты реализации композиции полимерной пленки.

(например, DEN 439, DEN 438L, DEN 431)

(например, MY 9663, MY 9655, 9634, 721)

(например, MY 0510, 600, 610)

(например, MX 120, MX 125)

(например, Zeeospheres G-200)

(например, UV-9)

(например, DEN 439, DEN 438L, DEN 431)

(например, MY 9663, MY 9655, 9634, 721)

(например, MY 0510, 600, 610)

(например, MX 120, MX 125)

(например, Zeeospheres G-200)

(например, UV-9)

В одном из вариантов реализации изобретения композиция полимерной пленки имеет следующий состав, в массовых процентах относительно общей массы композиции: 20%-25% эпоксидной фенольной новолачной смолы; 20%-25% тетрафункциональной эпоксидной смолы; 10%-15% аддукта предварительной реакции, 1%-3% сополимера ПЭС-ПЭЭС, 25%-35% керамических микросфер; 1%-5% скрытого аминного отверждающего агента; 0,5%-3% ускорителя отверждения; 1%-3% неорганических наполнителей; и необязательно 0,1-1% красящего пигмента.

В другом варианте реализации изобретения композиция полимерной пленки имеет следующий состав, в массовых процентах относительно общей массы композиции: 5%-15% эпоксидной фенольной новолачной смолы; 5%-15% тетрафункциональной эпоксидной смолы; 10%-20% аддукта предварительной реакции, 1%-3% сополимера ПЭС-ПЭЭС, 25%-35% керамических микросфер; 1%-5% скрытого аминного отверждающего агента; 0,5%-3% ускорителя отверждения; 1%-3% неорганических наполнителей; и необязательно 45%-70% проводящих добавок, таких как чешуйки серебра или чешуйки серебра-меди, или углеродные наноразмерные материалы, рассмотренные выше.

Компоненты композиции полимерной пленки могут быть добавлены в смесительную емкость, оборудованную для смешивания, нагревания и/или охлаждения компонентов. Кроме того, к смеси при необходимости может быть добавлен один или более органических растворителей для облегчения смешивания компонентов. Примеры таких растворителей могут включать, но не ограничиваются ими, метилэтилкетон (МЭК), ацетон, диметилацетамид и N-метилпирролидон. Затем из композиции полимерной пленки при помощи стандартных процессов пленкообразования формируют полимерную пленку.

Для облегчения работы с полимерной пленкой композицию полимерной пленки наносят на носитель. Неограничивающие примеры носителя могут включать волокнистые листы из термопластичных полимерных волокон или углеродных волокон, нетканые маты, статистические маты, вязаные носители, углеродные холсты с металлическим покрытием и т. п. Примеры нетканых матов, тканых или вязаных основ могут включать углеродные маты, полимерные маты и углеродные, стеклянные или полимерно-стеклянные холсты с металлическим покрытием. Нетканый мат, тканая или вязаная основа могут быть покрыты медью, алюминием, серебром, никелем и их сплавами. При отверждении полученная отвержденная полимерная пленка демонстрирует высокую плотность поперечного сшивания, высокую температуру стеклования (Тст) ≥180°С, измеренную по ДСК, твердость по карандашной шкале 7H или выше согласно ASTM D-3363. Эти свойства обеспечивают возможность получения отвержденной полимерной пленки с высокой устойчивостью к обычным жидкостям для снятия лакокрасочных покрытий (например, к растворам для снятия лакокрасочных покрытий на основе бензилового спирта), а также к УФ-излучению и образованию микротрещин. Было обнаружено, что после контакта с раствором для снятия лакокрасочных покрытий на основе бензилового спирта в течение 7 дней при комнатной температуре (20°С-25°С) пленочное покрытие демонстрирует менее чем 0,5% абсорбцию жидкости, а твердость по карандашной шкале снижается не более чем на 2H по карандашной шкале. Кроме того, было обнаружено, что отвержденная полимерная пленка демонстрирует плотность микротрещин менее 0,3 трещины на квадратный дюйм после испытания 2000-кратным воздействием в термическом цикле от -55°С до 71°С. Отвержденная полимерная пленка дополнительно демонстрирует высокое сцепление с лакокрасочными покрытиями, обычно используемыми для окрашивания авиационно-космических конструкций. Сцепление полимерной пленки с лакокрасочным покрытием является таким, что окрашенная поверхность демонстрирует, по существу, 0% потерю краски после испытания адгезии лакокрасочного покрытия в соответствии с ASTM D3359 в сухих условиях или во влажных условиях (после погружения в деионизированную воду при 75°F в течение 7 дней), с воздействием или без воздействия УФА излучения 1000 кДж/м2.

ПРИМЕРЫ

Следующие примеры служат для иллюстрации конкретных вариантов реализации проводящих облицовочных материалов в соответствии с настоящим описанием, но они никоим образом не означают ограничение объема настоящего описания.

Получили девять полимерных пленок на основе композиций (1-9), представленных в таблице 2. Все количества выражены в массовых процентах.

Каждую полимерную пленку получили добавлением компонентов, описанных в таблице 2, в смесительную емкость и перемешиванием компонентов при помощи высокоскоростного сдвигового лабораторного смесителя. Сначала добавляли эпоксидные смолы. При необходимости к смеси эпоксидной смолы добавляли МЭК в качестве растворителя для регуляции реологии и содержания твердого вещества в композиции. Затем к эпоксидным смолам добавляли агент(ы) для повышения ударной прочности (аддукт предварительной реакции и/или сополимер ПЭС-ПЭЭС). Для некоторых пленочных покрытий (композиции 4-7) в смесительную емкость добавляли также проводящие добавки (чешуйки серебра или чешуйки Ag-Cu). Затем в смесительную емкость добавляли керамические микросферы, пирогенный диоксид кремния и УФ-стабилизаторы (в некоторых композициях). При необходимости добавляли растворитель МЭК для регулирования вязкости описанных выше смесей до содержания твердых веществ около 80% масс. и перемешивали компоненты композиции в течение примерно 50-70 минут при скорости около 1000-3000 об/мин. Температуру композиции поддерживали ниже около 160°F. При необходимости добавляли дополнительное количество МЭК для замедления подъема смеси по валу смесителя.

Затем смесь остужали до температуры ниже около 120°F и добавляли к композиции отверждающие агенты (дициандиамид (Dicy) и бис-мочевину). Затем композицию перемешивали до приблизительно гомогенного состояния. Температуру смеси при добавлении отверждающих агентов поддерживали ниже около 130°F.

Для получения полимерных пленочных покрытий из описанных выше композиций каждую композицию вытягивали, удаляли воздух и наносили в виде пленки. Вытягивание выполняли через фильтрующий элемент EP-15. Удаление воздуха выполняли так, чтобы содержание твердого компонента в композиции составляло около 80% масс.. Вытянутую и не содержащую воздух композицию затем наносили в виде пленочного покрытия с массой около 0,020-0,030 фунт/фут2 при помощи устройства для нанесения пленочного покрытия, а затем высушивали до достижения содержания летучих веществ менее около 1% по массе. Выбранный носитель, представляющий собой нетканый полиэфирный или стеклянный статистический мат, или проводящий носитель впрессовывали в полимерную пленку под небольшим давлением, чтобы прикрепить носитель к пленке.

Для получения многослойного проводящего облицовочного материала полимерные пленки, полученные из полимерных композиций таблицы 2, комбинировали с различными металлическими фольгами с получением трехслойной структуры (как показано на фиг. 1) при помощи процесса наслаивания пленки/фольги при соответствующей температуре и давлении. Затем изготовляли композитные панели путем комбинирования многослойного проводящего облицовочного материала с пакетом слоев препрега. Для каждой панели укладывали трехслойный проводящий облицовочный материал на инструмент, затем сверху размещали слои препрега (CYCOM 5276-1 производства Cytec Industries Inc., препреги на основе углеродных волокон/эпоксида) с получением пакета слоев препрега. Затем пакет слоев препрега с проводящим облицовочным материалом отверждали при температуре около 350°F в течение 2 часов под давлением 80 фунтов/кв. дюйм в автоклаве.

Оценка пленочного покрытия

Температуру стеклования (Тст) отвержденных полимерных пленок определяли при помощи либо модулированной ДСК (TA 2910), либо термомеханического анализатора (TMA 2940, TA Instruments) под азотом со скоростью 10°С/мин. в температурном диапазоне 30°С-230°С.

Оценка композитных слоистых панелей

Композитные панели, покрытые многослойным проводящим облицовочным материалом, проверяли на появление поверхностных дефектов (пятен, пор). Затем композитные панели оценивали на их устойчивость к действию жидкости для снятия лакокрасочных покрытий, на адгезию к краске в сухих и влажных условиях с воздействием УФ или без него, а также на устойчивость к образованию микротрещин.

Испытание устойчивости к действию жидкости для снятия лакокрасочных покрытий

Устойчивость к действию жидкости для снятия лакокрасочных покрытий неокрашенных композитных панелей (размер образца 2”×2” с толщиной 0,15 мм) с нанесенным покрытием измеряли путем измерения поглощения жидкости для снятия лакокрасочных покрытий и изменения твердости поверхности по карандашной шкале в течение периода погружения (до 168 часов при комнатной температуре) в раствор жидкости для снятия лакокрасочных покрытий на основе бензилового спирта (Cee Bee 2012A производства McGean или Turco 1270-6 производства Henkel), используемого для снятия лакокрасочных покрытий с авиационно-космических композитных структур. Массу каждой экспериментальной панели измеряли до и после выдерживания в жидкости для снятия лакокрасочных покрытий с интервалом 24 часа, 48 часов и до 168 часов (7 суток). Поглощение жидкости для снятия лакокрасочных покрытий (изменение массы в течение времени погружения, выраженное в % масс.) экспериментальной панелью измеряли с теми же испытательными интервалами вплоть до 168 часов (7 суток) погружения.

Поверхность каждой неокрашенной экспериментальной панели погружали в раствор для снятия лакокрасочных покрытий на основе бензилового спирта на 168 часов при комнатной температуре, а затем испытывали на изменение твердости по карандашной шкале во время периода погружения в соответствии с ASTM D3363. ASTM D3363 относится к стандартному методу испытания для определения твердости поверхности чистого и пигментированного органического пленочного покрытия на подложке. Карандашная шкала твердости выглядит следующим образом: 6B (самое мягкое), 5B, 4B, 3B, 2B, B, HB, F, H, 2H, 3H, 4H, 5H, 6H, 7H, 8H, 9H (самое твердое). Твердость экспериментальной панели по карандашной шкале измеряли до и после выдерживания в жидкости для снятия лакокрасочных покрытий с интервалом 24 часа, 48 часов и до 168 часов (7 суток). Если твердость по карандашной шкале изменилась более чем на 2H за 24 часа погружения, то считали, что образец не обладает хорошей устойчивостью к действию жидкости для снятия лакокрасочных покрытий.

Адгезия краски в сухих и влажных условиях с воздействием УФ или без него

Адгезию краски с нанесенной гравировкой в сухих и влажных условиях к окрашенным композитным панелям (в форме образцов размером 3”×6” с толщиной 0,15 мм), покрытым многослойным проводящим пленочным покрытием, с воздействием УФ перед окрашиванием или без него, измеряли в соответствии с ASTM D3359. ASTM D3359 относится к стандартному методу испытания для оценки поверхностной адгезии пленочных покрытий к подложкам путем нанесения и удаления самоклеющейся ленты поверх разрезов, сделанных в пленке (испытание методом клейкой ленты с перекрестной штриховой гравировкой). Отвержденные экспериментальные панели облучали нулевым (без УФ), 200 кДж/м2 или 1000 кДж/м2 ультрафиолетовым (УФ-А) излучением в соответствии с методом испытания AATCC 16, опция 3. Прибор, использованный для УФ испытания, представлял собой прибор для испытания устойчивости материала к воздействию света и атмосферных условий Xeno, такой как Atlas CI3000 FadeoMeter. Все поверхности экспериментальных панелей подготовили (очистили с применением или без применения пескоструйной обработки) и покрыли декоративной краской для наружных работ, используемой для окрашивания авиационно-космических конструкций (эпоксидная грунтовка с последующим полиуретановым финишным покрытием). Затем выполнили испытание адгезии краски в сухих условиях в соответствии с ASTM D3359. Для выполнения испытания адгезии краски во влажных условиях окрасили обработанные УФ экспериментальные панели, а затем погрузили их в деионизированную воду при 75°F на 7 суток. Затем выполнили испытание адгезии краски во влажных условиях в соответствии с ASTM D3359.

Измерение электрической проводимости

Экспериментальные панели с проводящим облицовочным материалом разрезали с получением экспериментальных лепестков размером около 6×5 дюймов и измерили их электрическую проводимость или поверхностное сопротивление (в Ом/площадь или миллиом/площадь) при помощи четырехзондовой измерительной установки AVO®Ducter® цифрового низкоомного омметра DLRO10X.

В таблицах 3 и 4 показаны поверхностные свойства и результаты испытаний экспериментальных панелей, покрытых трехслойными облицовочными материалами (полимерная пленка/металлическая фольга/полимерная пленка) на основе композиций полимерных пленок из таблицы 2 и твердой металлической фольги (медной или алюминиевой), описанной в таблицах 3 и 4.

мкм

мкм

8

Как показано в таблицах 3 и 4, экспериментальные панели демонстрируют превосходную устойчивость к жидкости для снятия лакокрасочных покрытий и высокую твердость поверхности (>7H). Эти панели демонстрируют также превосходную адгезию краски (10+ означает 0% потери краски) при различных экспериментальных условиях (сухие и влажные, с воздействием УФ или без него).

Ссылаясь на таблицу 3, было обнаружено, что композитные панели, покрытые трехслойными проводящими облицовочными материалами (экспериментальные панели 1-2 и 5-7), демонстрируют неожиданную металлоподобную проводимость (менее 5 мОм/пл.), что на 1-2 порядка выше, чем проводимость только проводящих полимерных пленок (без металлической фольги). Следовательно, трехслойные проводящие облицовочные материалы обеспечивают одинаковую в 3 направлениях высокую проводимость, как у металлов. Металлоподобная проводимость этих трехслойных проводящих облицовочных материалов обеспечивает их свойство хорошей защиты от разряда молнии и защиты от электромагнитных помех.

Испытание устойчивости к образованию микротрещин

Экспериментальные панели, описанные в таблицах 3 и 4, окрасили и измерили также устойчивость окрашенных экспериментальных панелей (в форме образцов размером 4”×6” с толщиной 0,15 мм) к образованию микротрещин. Окрашенные экспериментальные панели подвергали 2000-кратному воздействию в термическом цикле от -55°С до 71°С. Поверхность каждой экспериментальной панели после циклической термообработки исследовали под микроскопом на появление микротрещин после воздействия 400, 800, 1200, 1600 и 2000 термических циклов. Плотность трещин (количество трещин на поверхности краски, наблюдаемых на площади размером с экспериментальную панель) использовали для измерения устойчивости к образованию микротрещин композитной экспериментальной панели с покрытием. Максимальная длина трещины должна быть менее 0,1 дюйма. Результаты испытания на образование микротрещин после 2000 термических циклов представлены в таблице 5.

Результаты испытания циклической термообработки

1

(Cu или Al) - толщина (мкм)

(35

мкм)

(5 мкм)

(35 мкм)

(5

мкм)

мкм)

(18 мкм)

(5

мкм)

Как показано в таблице 5, экспериментальные панели, покрытые многослойными проводящими облицовочными материалами, демонстрируют хорошую устойчивость к образованию микротрещин с плотностью трещин менее 0,3 трещины/дюйм2.

Термины «первый», «второй» и т. п. в данном документе не означают какой-либо порядок, количество или важность, а скорее их используют для различения одного элемента от другого, а термины в единственном числе в данном документе не означают ограничение количества, а скорее означают наличие по меньшей мере одного из упомянутых элементов. Модификатор «приблизительно» и «около», используемый в связи с количеством, включает указанные значения и имеет значение, которое следует из контекста (например, включает степень погрешности, связанной с измерением конкретного количества). Окончания, относящиеся ко множественному числу и указанные в скобках, используемые в данном документе, предназначены для включения и единственного, и множественного числа модифицированного термина, включая, таким образом, один или более из таких терминов (например, металл(ы) включает один или более металлов). Диапазоны, описанные в данном документе, являются включительными и независимо комбинируемыми (например, диапазоны «до приблизительно 25% масс. или более конкретно от приблизительно 5% масс. до приблизительно 20% масс.» включают конечные значения и все промежуточные значения указанных диапазонов, например, «от 1% масс. до 10% масс.» включает 1%, 2%, 3% и т. д.

Несмотря на то, что в данном документе описаны различные варианты реализации изобретения, из настоящего описания следует понимать, что специалисты в данной области техники могут выполнить различные комбинации элементов, изменения или улучшения вариантов реализации изобретения, описанных в данном документе, и все они входят в объем настоящего изобретения. Кроме того, могут быть сделаны многие модификации для приспособления конкретной ситуации или материала к руководствам настоящего изобретения без отклонения от его основной идеи. Таким образом, предполагается, что настоящее изобретение не ограничено конкретным вариантом реализации, описанным как наилучший из рассмотренных способов осуществления настоящего изобретения, но что настоящее изобретение включает все варианты реализации, входящие в объем приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВЕРХНОСТНАЯ ПЛЕНКА ДЛЯ КОМПОЗИТНЫХ СТРУКТУР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2608400C2 |

| Полимерное пленочное покрытие с интегрированным металлическим слоем на основе термостойкого связующего | 2024 |

|

RU2839081C1 |

| МАТЕРИАЛ ПРЕПРЕГА, СПОСОБНЫЙ ОБЕСПЕЧИВАТЬ ЗАЩИТУ ОТ УДАРА МОЛНИИ И СТОЙКОСТЬ К ПРОЖОГУ | 2016 |

|

RU2724263C2 |

| ПРОВОДЯЩАЯ КОМПОЗИТНАЯ СТРУКТУРА ИЛИ ЛАМИНАТ | 2012 |

|

RU2621760C2 |

| УСОВЕРШЕНСТВОВАННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2009 |

|

RU2496645C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2631299C2 |

| СКЛЕИВАНИЕ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2633581C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ И КОМПОЗИЦИЯ СМОЛЫ, СОДЕРЖАЩАЯ МЕТАСТАБИЛЬНЫЕ ЧАСТИЦЫ | 2016 |

|

RU2725922C2 |

| УДАЛЯЕМЫЙ СЛОЙ, СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ И СВЯЗЫВАНИЯ КОМПОЗИТНЫХ СТРУКТУР С ЕГО ПРИМЕНЕНИЕМ | 2012 |

|

RU2646218C1 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

Изобретение относится к многослойным материалам для защиты от разряда молнии (ЗРМ) и/или защиты от электромагнитных помех (ЭМП) и касается электропроводящего облицовочного материала для композитных структур. Материал представляет собой многослойную структуру, имеющую очень тонкий проводящий слой металлической фольги и полимерную пленку, образованную по меньшей мере на одной поверхности проводящего слоя. Полимерная пленка образована из отверждаемой полимерной композиции, содержащей эпоксидную новолачную смолу, трифункциональную или тетрафункциональную эпоксидную смолу, керамические микросферы, скрытый аминный отверждающий агент, дисперсные неорганические наполнители и компонент для повышения ударной прочности. Полимерная пленка демонстрирует высокую температуру стеклования, а также высокую устойчивость к растворам для снятия лакокрасочных покрытий. Кроме того, проводящий облицовочный материал подходит для совместного отверждения с армированными волокном полимерными композитными подложками. Изобретение обеспечивает создание многофункционального, проводящего, легковесного облицовочного материала, стойкого к растворам для снятия лакокрасочных покрытий и воздействию ультрафиолетового излучения. 4 н. и 18 з.п. ф-лы, 2 ил., 6 табл.

1. Электропроводящий облицовочный материал, способный обеспечивать защиту от разряда молнии или защиту от электромагнитных помех, причем облицовочный материал представляет собой многослойную структуру, содержащую:

(а) электропроводящий слой, имеющий две противоположные поверхности и толщину менее 3 мил и сопротивление менее 10 мОм;

(b) полимерную пленку, образованную по меньшей мере на одной поверхности проводящего слоя, при этом полимерная пленка получена из отверждаемой композиции, содержащей:

эпоксидную новолачную смолу, имеющую эпоксидную функциональность более одного;

трифункциональную или тетрафункциональную эпоксидную смолу;

керамические микросферы;

скрытый аминный отверждающий агент;

дисперсные неорганические наполнители; и

по меньшей мере один агент для повышения ударной прочности, выбранный из группы, состоящей из: (i) аддукта предварительной реакции, образованного в результате реакции эпоксидной смолы, бисфенола и эластомера; (ii) сополимера полиэфирсульфона (ПЭС) и полиэфир-эфирсульфона (ПЭЭС); (iii) частиц каучука типа ядро/оболочка (КЯО) и их комбинаций и

при отверждении указанная полимерная пленка имеет температуру стеклования (Тст) ≥180°С и твердость поверхности по карандашной шкале более 7H, измеренную в соответствии с ASTM D-3363.

2. Электропроводящий облицовочный материал по п. 1, отличающийся тем, что полимерная пленка имеет удельную массу пленки в диапазоне 0,01-0,03 фунт/фут2.

3. Электропроводящий облицовочный материал по п. 1 или 2, отличающийся тем, что проводящий слой имеет толщину в диапазоне от 3 мкм до 38 мкм.

4. Электропроводящий облицовочный материал по п. 1, отличающийся тем, что проводящий слой представляет собой металлическую фольгу, имеющую толщину в диапазоне от 3 мкм до 5 мкм.

5. Электропроводящий облицовочный материал по п. 1, отличающийся тем, что металлическая фольга содержит металл, выбранный из меди, алюминия, бронзы или их сплавов.

6. Электропроводящий облицовочный материал по п. 1, отличающийся тем, что полимерная пленка демонстрирует поглощение жидкости менее 0,5% и уменьшение твердости по карандашной шкале не более 2H после контакта с раствором для снятия лакокрасочных покрытий на основе бензилового спирта в течение 7 суток при температуре окружающей среды в диапазоне от 20°С до 25°С.

7. Электропроводящий облицовочный материал по п. 1, отличающийся тем, что полимерная пленка дополнительно содержит проводящие частицы или чешуйки, распределенные в полимерной пленке.

8. Электропроводящий облицовочный материал по п. 7, отличающийся тем, что проводящие частицы или чешуйки образованы из проводящих материалов, выбранных из серебра, золота, алюминия, меди, бронзы, углерода и их комбинаций.

9. Электропроводящий облицовочный материал по п. 7, отличающийся тем, что поверхностное сопротивление многослойной структуры составляет менее 5 мОм.

10. Электропроводящий облицовочный материал по п. 1, отличающийся тем, что две полимерные пленки образованы на противоположных поверхностях металлического слоя, так что металлический слой расположен между двумя полимерными пленками.

11. Электропроводящий облицовочный материал по п. 10, отличающийся тем, что две полимерные пленки имеют разный состав.

12. Электропроводящий облицовочный материал по п. 10, отличающийся тем, что две полимерные пленки имеют одинаковый состав.

13. Электропроводящий облицовочный материал по п. 1, отличающийся тем, что первый полимерный слой демонстрирует плотность микротрещин менее 0,3 трещины/дюйм2 после 2000-кратного воздействия циклической термообработки при температуре от -55°С до 71°С.

14. Электропроводящий облицовочный материал по п. 1,

отличающийся тем, что эпоксидная новолачная смола в отверждаемой композиции имеет следующую структуру:

,

,

где R=H и n=0-5, тетрафункциональная эпоксидная смола представляет собой тетраглицидил-4,4'-диаминодифенилметан, а трифункциональная эпоксидная смола представляет собой триглицидиловый эфир аминофенола.

15. Электропроводящий облицовочный материал по п. 1, отличающийся тем, что по меньшей мере один агент для повышения ударной прочности в термоотверждаемой композиции содержит аддукт предварительной реакции, образованный в результате реакции диглицидилового эфира тетрабромбисфенола А, бисфенола А и аминоконцевого бутадиен-акрилонитрильного (ATBN) или карбоксилконцевого бутадиен-акрилонитрильного (CTBN) эластомера.

16. Электропроводящий облицовочный материал по п. 1, отличающийся тем, что отверждаемая композиция в качестве агентов для повышения ударной прочности содержит аддукт предварительной реакции и сополимер ПЭС-ПЭЭС.

17. Электропроводящий облицовочный материал по п. 1, отличающийся тем, что керамические микросферы представляют собой полые микросферы из керамического материала на основе диоксида кремния и оксида алюминия и имеют размер частиц в диапазоне 1-50 микрон.

18. Электропроводящий облицовочный материал по п. 1, отличающийся тем, что эпоксидные смолы и керамические микросферы составляют более 35% по массе относительно общей массы термоотверждаемой композиции.

19. Электропроводящий облицовочный материал по п. 1, отличающийся тем, что отверждаемая композиция дополнительно содержит бис-мочевину в качестве ускорителя отверждения.

20. Проводящая лента препрега, подходящая для автоматизированной укладки лент (АУЛ) или автоматизированной выкладки волокна (АВВ), которая получена из электропроводящего облицовочного материала по любому из пп. 1-19, причем указанная проводящая лента препрега имеет ширину в диапазоне 6 дюймов - 12 дюймов (152 мм - 305 мм) или 0,125 дюйма - 1,5 дюйма (3,17 мм - 38,1 мм).

21. Способ получения композитной структуры, включающий:

укладку лент препрега в процессе автоматизированной укладки лент (АУЛ) или автоматизированной выкладки волокна (АВВ) с применением автоматической системы, оснащенной средствами для распределения и уплотнения полосок препрега непосредственно на поверхность формы с формованием композитной структуры;

внедрение проводящей ленты препрега по п. 20 в процесс АУЛ или АВВ так, чтобы проводящая лента препрега была расположена как внешний слой в готовой композитной структуре.

22. Композитная структура, включающая:

композитную подложку, содержащую армирующие волокна, пропитанные полимерной матрицей; и

электропроводящий облицовочный материал по любому из пп. 1-19, образованный на поверхности композитной подложки так, чтобы металлический слой был расположен между полимерной пленкой и композитной подложкой.

| WO 2010093598 A2, 19.08.2010 | |||

| Способ исследования биологических объектов методом малоугловой энергетической дифрактометрии и рентгеновская камера для его осуществления | 1983 |

|

SU1167484A1 |

| US 2002037369 A1, 28.03.2002 | |||

| ЭЛЕКТРОПРОВОДЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ШИХТА ДЛЯ ЕГО ПОЛУЧЕНИЯ И ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2390863C1 |

Авторы

Даты

2016-12-20—Публикация

2013-11-25—Подача